Dependiendo de la complejidad de los productos fabricados y su cantidad, existen tres tipos de producción: en masa, en serie y única. Cada tipo de producción se caracteriza por sus propias características.

Producción en masa Implica la fabricación de productos, piezas o piezas en bruto a granel de acuerdo con dibujos invariables durante un largo período de tiempo. La producción en masa se caracteriza por la disposición de los equipos en la secuencia de operaciones. El uso de equipos de alto rendimiento (máquinas especiales y modulares), dispositivos especiales y herramientas, dispositivos de transporte, para la transferencia de espacios en blanco y piezas a lo largo de la línea de producción, automatización y mecanización de control técnico.

Producción en masa determinado por la producción periódica de lotes de productos, partes o espacios en blanco para tiempo específico con dibujos inmutables. Se caracteriza por el uso de equipos de alto rendimiento, máquinas herramientas con gestión de programas. La producción en serie puede ser a gran escala, en serie y en pequeña escala.

Producción única implica la fabricación de productos, partes o piezas en bruto en unidades o pequeños lotes, cuya reproducción, por regla general, no está prevista. Como regla general, las oficinas de diseño experimental (OKB) llevan a cabo una sola producción de instalaciones de equipos de aeronaves, que se caracterizan por el uso de equipos universales, máquinas CNC, etc.

Según el tipo de producción, los procesos tecnológicos se desarrollan según el principio de diferenciación o concentración de operaciones.

concentración llamado el proceso de combinar operaciones en un lugar de trabajo. Esto se aplica especialmente a los procesos de montaje.

al diferenciar cada operación se asigna a un lugar de trabajo.

La concentración se utiliza, por regla general, en la producción única y en pequeña escala. En plantas a gran escala, la concentración se lleva a cabo cuando se utilizan equipos con una gran cantidad de herramientas.

Una amplia gama y pequeños lotes de productos fabricados no permiten la carga uniforme de los equipos existentes. Para ello, en las empresas piloto y las producciones unitarias, suelen agrupar las máquinas-herramienta en grupos según su tipología. Se están creando secciones de máquinas de torneado, fresado y rectificado, que permiten aumentar ligeramente su factor de carga.

Un sistema un poco más avanzado son las áreas de producción cerradas, que se utilizan en plantas piloto para la fabricación de instalaciones aeronáuticas. Dichas secciones se organizan teniendo en cuenta la fabricación de determinados grupos de piezas y conjuntos y están equipadas con los tipos adecuados de tornos y fresadoras, ya veces con otros equipos.

La forma de organización más perfecta es la producción en línea con sus variedades. Rasgo distintivo esta producción es la constancia del movimiento del producto y su salida con un tacto constante. El equipo en el sitio está dispuesto de acuerdo con la base tecnológica. Con tal organización de la producción, existen aún mayores oportunidades para reducir las transiciones, automatizar los procesos principales y auxiliares, aprovechar mejor el espacio de producción y cargar los equipos. Al desarrollar un proceso tecnológico para la producción en línea, las operaciones se diferencian (o concentran) para que sean iguales o múltiplos del ciclo de producción. Procesos tecnológicos desarrollados para varios tipos Las instalaciones de producción siempre están diseñadas de tal manera que, utilizando los modernos procesos tecnológicos existentes en una planta determinada, para garantizar productos de alta calidad al menor costo para su fabricación.

En plantas piloto y en producción única, en algunos casos, se realiza la tipificación de procesos tecnológicos con el fin de acercar la producción unitaria y en pequeña escala a la producción en serie y obtener los beneficios productivos y económicos que de ello se derivan. Un proceso tecnológico típico se desarrolla para un grupo de piezas similares en diseño y tecnología de producción. Las piezas se clasifican según su diseño y características tecnológicas para identificar determinados grupos de piezas (clases de casquillos, pasadores, casquillos, palancas, etc.). Para estos grupos de piezas, desarrollan un único proceso tecnológico, diseñan, fabrican utillajes y herramientas, y realizan ajustes de máquina complejos.

Capítulo 11 TIPOS, FORMAS Y MÉTODOS DE ORGANIZACIÓN DE LA PRODUCCIÓN11.1. Tipos de producción y sus características técnicas y económicas

El tipo de producción está determinado por una característica compleja de las características técnicas, organizativas y económicas de la producción, debido a la amplitud de la gama, la regularidad, la estabilidad y el volumen de producción. El principal indicador que caracteriza el tipo de producción es el coeficiente de consolidación de operaciones Kz. El coeficiente de consolidación de operaciones para un grupo de puestos de trabajo se define como la relación entre el número de todas las diferentes operaciones tecnológicas realizadas o por realizar durante el mes y el número de puestos de trabajo:

donde K opi es el número de operaciones realizadas en i-ésimo trabajador lugar;

K r.m - el número de trabajos en el sitio o en la tienda.

Hay tres tipos de producción: individual, en serie, en masa.

Producción única caracterizado por un pequeño volumen de producción de productos idénticos, cuya refabricación y reparación, por regla general, no está prevista. El índice de fijación para una sola producción suele ser superior a 40.

La producción en serie se caracteriza por la fabricación o reparación de productos en lotes que se repiten periódicamente. Según el número de productos en un lote o serie y el valor del coeficiente de consolidación de las operaciones, se distingue la producción a pequeña, mediana y gran escala.

Para producción a pequeña escala el coeficiente de fijación de operaciones de 21 a 40 (inclusive), para producción a mediana escala - de 11 a 20 (inclusive), para producción a gran escala - de 1 a 10 (inclusive).

Producción en masa Se caracteriza por un gran volumen de producción de productos que se fabrican o reparan continuamente durante un largo tiempo, durante el cual se realiza una operación de trabajo en la mayoría de los lugares de trabajo. Se supone que el coeficiente de operaciones de fijación para la producción en masa es 1.

Considere las características técnicas y económicas de cada tipo de producción.

Producción única y cercana a pequeña escala. se caracterizan por la fabricación de piezas de gran variedad en lugares de trabajo que no cuentan con una especialización específica. Esta producción debe ser lo suficientemente flexible y adaptada a la ejecución de varias órdenes de producción.

Los procesos tecnológicos en las condiciones de producción unitaria se desarrollan de forma ampliada en forma de mapas de ruta para el procesamiento de piezas para cada pedido; Las secciones están equipadas con equipos y herramientas universales, lo que garantiza la fabricación de una amplia gama de piezas. La amplia variedad de trabajos que muchos trabajadores tienen que realizar requiere que tengan diferentes habilidades profesionales, por lo que se utilizan trabajadores generales altamente calificados en las operaciones. En muchas áreas, especialmente en la producción piloto, se practica una combinación de profesiones.

La organización de la producción en las condiciones de producción unitaria tiene sus propias características. Debido a la variedad de piezas, el orden y los métodos de su procesamiento, los sitios de producción se construyen de acuerdo con el principio tecnológico con la disposición de los equipos en grupos homogéneos. Con esta organización de la producción, las piezas en el proceso de fabricación pasan por varias secciones. Por lo tanto, al transferirlos a cada operación (sección) posterior, es necesario considerar cuidadosamente los problemas de control de calidad del procesamiento, el transporte y la determinación de los trabajos para la próxima operación. Peculiaridades planificación operativa y la gestión consisten en la recolección y cumplimiento oportuno de los pedidos, monitoreando el avance de cada detalle en las operaciones, asegurando la carga sistemática de sitios y trabajos. Surgen grandes dificultades en la organización del suministro material y técnico. Una amplia gama de productos manufacturados, el uso de mayores tasas de consumo de materiales crea dificultades en el suministro ininterrumpido, por lo que las empresas acumulan grandes existencias de materiales y esto, a su vez, conduce a la amortiguación del capital de trabajo.

Las características de la organización de la producción unitaria afectan indicadores económicos. Para las empresas con predominio de un solo tipo de producción, son típicos una intensidad de mano de obra relativamente alta de los productos y un gran volumen de trabajo en curso debido a los largos períodos de almacenamiento de piezas entre operaciones. La estructura de costos de los productos se caracteriza por una alta participación de los costos salariales. Esta participación suele ser del 20-25%.

Las principales oportunidades para mejorar los indicadores técnicos y económicos de una sola producción están asociadas a su aproximación a la serial en términos de nivel técnico y organizativo. El uso de métodos de producción en serie es posible con un estrechamiento de la gama de piezas fabricadas para aplicaciones generales de construcción de maquinaria, unificación de piezas y conjuntos, lo que permite pasar a la organización de áreas temáticas; ampliación de continuidad constructiva para aumentar los lotes de piezas de lanzamiento; agrupar piezas que son similares en diseño y orden de fabricación para reducir el tiempo de preproducción y mejorar la utilización del equipo.

La producción en serie se caracteriza por la producción de una gama limitada de piezas en lotes, repetidas a intervalos regulares. Esto le permite usar junto con el universal equipamiento especial. Al diseñar procesos tecnológicos, prevén el orden de ejecución y equipamiento para cada operación.

Las siguientes características son típicas para la organización de la producción en serie. Las tiendas, por regla general, tienen en su composición áreas cerradas, equipos en los que se colocan en el curso de un proceso tecnológico típico. Como resultado, surgen conexiones relativamente simples entre los lugares de trabajo y se crean requisitos previos para organizar el movimiento de flujo directo de piezas en el proceso de su fabricación.

La especialización temática de las secciones hace conveniente procesar un lote de piezas en paralelo en varias máquinas que realizan operaciones sucesivas. Tan pronto como la operación anterior termina de procesar las primeras piezas, se transfieren a la siguiente operación antes de que finalice el procesamiento de todo el lote. Por lo tanto, en las condiciones de producción en masa, es posible organizar el proceso de producción en una organización secuencial paralela. Esta es su característica distintiva.

El uso de una u otra forma de organización en las condiciones de producción en masa depende de la intensidad de trabajo y el volumen de producción de los productos asignados al sitio. Por lo tanto, las piezas grandes que requieren mucha mano de obra, fabricadas en grandes cantidades y con un proceso tecnológico similar, se asignan a un sitio con la organización de producción de flujo variable en él. Las piezas de tamaño medio, multioperativas y menos laboriosas se combinan en lotes. Si su puesta en producción se repite regularmente, se organizan áreas de procesamiento por lotes. Las piezas pequeñas que requieren poca mano de obra, como espárragos y pernos normalizados, se fijan a una sección especializada. En este caso, es posible la organización de la producción de flujo directo.

Las empresas de producción en serie se caracterizan por una intensidad de mano de obra y un costo de fabricación de productos significativamente más bajos que en una sola. En la producción en serie, en comparación con la producción de una sola pieza, los productos se procesan con menos interrupciones, lo que reduce el volumen de trabajo en curso.

Desde el punto de vista de la organización, la principal reserva para aumentar la productividad laboral en la producción en masa es la introducción de métodos de producción en masa.

La producción en masa es la más especializada y se caracteriza por la producción de una gama limitada de piezas en grandes cantidades. Los talleres de producción en serie están equipados con los equipos más avanzados, lo que permite una automatización casi completa de la fabricación de piezas. Las líneas de producción automáticas son ampliamente utilizadas aquí.

Los procesos tecnológicos de mecanizado se desarrollan con más cuidado, por transiciones. A cada máquina se le asigna un número relativamente pequeño de operaciones, lo que asegura la carga más completa de trabajos. El equipo se encuentra en una cadena a lo largo del proceso tecnológico de las piezas individuales. Los trabajadores se especializan en realizar una o dos operaciones. Los detalles se transfieren de una operación a otra pieza por pieza. En las condiciones de producción en masa, la importancia de organizar el transporte interoperativo y el mantenimiento de los lugares de trabajo está aumentando. El control constante del estado de la herramienta de corte, los accesorios y el equipo es una de las condiciones para garantizar la continuidad del proceso de producción, sin el cual el ritmo de trabajo en los sitios y en los talleres se ve inevitablemente perturbado. La necesidad de mantener un ritmo determinado en todas las etapas de la producción es cada vez más rasgo distintivo organización de procesos en la producción en masa.

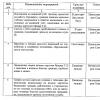

La producción en masa asegura el uso más completo del equipo, alta nivel general la productividad del trabajo, el menor costo de producción. En mesa. 11.1 presenta datos sobre una característica comparativa varios tipos producción.

Tabla 11.1

Características comparativas de varios tipos de producción.

11.2. Formas de organización de la producción.

La forma de organización de la producción es una combinación determinada en el tiempo y el espacio de los elementos del proceso productivo con un nivel apropiado de su integración, expresado por un sistema de relaciones estables.

Varias construcciones estructurales temporales y espaciales forman un conjunto de formas básicas de organización de la producción. La estructura temporal de la organización de la producción está determinada por la composición de los elementos del proceso de producción y el orden de su interacción en el tiempo. Según el tipo de estructura temporal, se distinguen formas de organización con transferencia secuencial, paralela y paralela-secuencial de objetos de trabajo en producción.

La forma de organización de la producción con la transferencia secuencial de objetos de trabajo es una combinación de elementos del proceso de producción que garantiza el movimiento de productos procesados en todas las áreas de producción en lotes de tamaño arbitrario. Los objetos de trabajo para cada operación subsiguiente se transfieren solo después de completar el procesamiento de todo el lote en la operación anterior. Este formulario es el más flexible en relación con los cambios que ocurren en el programa de producción, le permite utilizar completamente el equipo, lo que permite reducir el costo de su compra. La desventaja de esta forma de organización de la producción radica en la duración relativamente larga del ciclo de producción, ya que cada parte, antes de realizar la siguiente operación, se anticipa a procesar el lote completo.

La forma de organización de la producción con la transferencia paralela de objetos de trabajo se basa en tal combinación de elementos del proceso de producción que le permite iniciar, procesar y transferir objetos de trabajo de una operación a otra pieza por pieza y sin espera. Esta organización del proceso de producción conduce a una reducción en la cantidad de piezas que se procesan, una reducción en la necesidad de espacio requerido para el almacenamiento y los pasillos. Su desventaja es el posible tiempo de inactividad de los equipos (trabajos) debido a las diferencias en la duración de las operaciones.

La forma de organización de la producción con transferencia paralela-secuencial de objetos de trabajo es intermedia entre las formas en serie y paralelas y elimina parcialmente sus deficiencias inherentes. Los productos de una operación a otra son transferidos por partes de transporte. Esto asegura la continuidad del uso de los equipos y fuerza de trabajo, es posible el paso parcialmente paralelo de un lote de piezas a través de las operaciones del proceso tecnológico.

La estructura espacial de la organización de la producción está determinada por el número Equipo tecnológico, concentrado en el sitio de trabajo (el número de puestos de trabajo), y su ubicación en relación con la dirección del movimiento de los objetos de trabajo en el espacio circundante. Dependiendo de la cantidad de equipos tecnológicos (puestos de trabajo), se distinguen un sistema de producción de un solo enlace y la estructura correspondiente de un lugar de trabajo separado y un sistema de enlaces múltiples con un taller, estructura lineal o celular. Posibles opciones la estructura espacial de la organización de la producción se presenta en la fig. 11.1. La estructura de taller se caracteriza por la creación de sitios donde se ubican equipos (trabajos) paralelos al flujo de piezas, lo que implica su especialización sobre la base de la homogeneidad tecnológica. En este caso, un lote de piezas que llega al sitio se envía a uno de los lugares de trabajo libres, donde pasa el ciclo de procesamiento necesario, luego de lo cual se transfiere a otro sitio (al taller).

En el sitio con estructura espacial lineal el equipo (trabajos) se ubica a lo largo del proceso tecnológico y un lote de piezas procesadas en el sitio se transfiere de un trabajo a otro secuencialmente.

Estructura celular la organizacion de la produccion combina las caracteristicas de lineal y tienda. La combinación de estructuras espaciales y temporales del proceso de producción en un cierto nivel de integración de procesos parciales determina varias formas de organización de la producción: tecnológica, sujeta, de flujo directo, puntual, integrada (Fig. 11.2). Considere los rasgos característicos de cada uno de ellos.

La forma tecnológica de la organización del proceso de producción se caracteriza por una estructura de taller con una transferencia constante de objetos de trabajo. Esta forma de organización está muy extendida en las plantas de construcción de maquinaria, ya que asegura la máxima utilización de los equipos en la producción a pequeña escala y se adapta a los cambios frecuentes en el proceso tecnológico. Al mismo tiempo, el uso de una forma tecnológica de organización del proceso de producción tiene una serie de consecuencias negativas. Un gran número de las piezas y su movimiento repetido durante el procesamiento conducen a un aumento en el volumen de trabajo en curso y un aumento en el número de puntos de almacenamiento intermedio. Una parte significativa del ciclo de producción es la pérdida de tiempo debido a la compleja comunicación interseccional.

Arroz. 11.1. Variantes de la estructura espacial del proceso de producción.

La forma de sujeto de la organización de la producción tiene una estructura celular con una transferencia paralela-secuencial (secuencial) de objetos de trabajo en la producción. En el área temática, por regla general, se instala todo el equipo necesario para procesar un grupo de piezas desde el principio hasta el final del proceso tecnológico. Si el ciclo de procesamiento tecnológico es cerrado dentro del área, se le llama de sujeto cerrado.

El tema construcción de secciones asegura la rectitud y reduce la duración del ciclo productivo para la fabricación de piezas. En comparación con la forma tecnológica, el sujeto permite reducir el costo total de transporte de piezas, la necesidad de espacio de producción por unidad de producción. Sin embargo, forma dada La organización de la producción también tiene desventajas. La principal es que al determinar la composición de los equipos instalados en el sitio, la necesidad de ciertos tipos Procesamiento de piezas, que no siempre proporciona una carga completa de equipos.

Además, la ampliación de la gama de productos manufacturados, su renovación requieren la remodelación periódica de los sitios de producción, cambios en la estructura de la flota de equipos. La forma de organización de la producción de flujo directo se caracteriza por estructura lineal con transferencia pieza por pieza de objetos de trabajo. Esta forma asegura la implementación de una serie de principios de organización: especialización, flujo directo, continuidad, paralelismo. Su aplicación conduce a una reducción de la duración del ciclo de producción, un uso más eficiente de la mano de obra debido a una mayor especialización de la mano de obra y una disminución del volumen de trabajo en curso.

Arroz. 11.2. Formas de organización de la producción.

Con una forma puntual de organización de la producción, el trabajo se realiza completamente en un lugar de trabajo. El producto se fabrica donde se encuentra su parte principal. Un ejemplo es el montaje de un producto con el trabajador moviéndose a su alrededor. La organización de la producción puntual tiene una serie de ventajas: brinda la posibilidad de cambios frecuentes en el diseño de los productos y la secuencia de procesamiento, la fabricación de productos de diversa nomenclatura en la cantidad determinada por las necesidades de producción; se reducen los costos asociados con el cambio de ubicación del equipo, se aumenta la flexibilidad de producción.

Una forma integrada de organización de la producción implica la combinación de operaciones principales y auxiliares en un único sistema integrado. proceso de manufactura con estructura celular o lineal con transferencia serial, paralela o paralelo-secuencial de objetos de trabajo en producción. En contraste con la práctica existente de diseño separado de los procesos de almacenamiento, transporte, gestión, procesamiento en áreas con una forma integrada de organización, se requiere vincular estos procesos parciales en un solo proceso de producción. Esto se logra combinando todos los trabajos con la ayuda de un complejo de transporte y almacenamiento automático, que es un conjunto de dispositivos interconectados, automáticos y de almacenamiento, medios Ciencias de la Computación diseñado para organizar el almacenamiento y movimiento de objetos de trabajo entre lugares de trabajo individuales.

La gestión del proceso de producción aquí se lleva a cabo mediante una computadora, que garantiza el funcionamiento de todos los elementos del proceso de producción en el sitio de acuerdo con el siguiente esquema: búsqueda de la pieza de trabajo necesaria en el almacén - transporte de la pieza de trabajo a la máquina - procesamiento - devolución de la pieza al almacén. Para compensar las desviaciones en el tiempo durante el transporte y el procesamiento de piezas, se crean almacenes intermedios de reservas interoperativas y de seguros en los lugares de trabajo individuales. La creación de sitios de producción integrados está asociada con costos únicos relativamente altos causados por la integración y automatización del proceso de producción.

El efecto económico en la transición a una forma integrada de organización de la producción se logra reduciendo la duración del ciclo de producción para la fabricación de piezas, aumentando el tiempo de carga de las máquinas herramienta y mejorando la regulación y el control de los procesos de producción. En la fig. 11.3 muestra la disposición de los equipos en áreas con diversas formas de organización de la producción.

Arroz. 11.3. Diseños de equipos (lugares de trabajo) en sitios con diversas formas de organización de la producción: a) tecnológica; b) sujeto; c) directo: d) punto (para el caso de montaje); e) integrado

Dependiendo de la capacidad de cambiar a la producción de nuevos productos, las formas anteriores de organización de la producción pueden dividirse condicionalmente en flexibles (cambiables) y rígidas (no cambiables). Las formas rígidas de organización de la producción implican el procesamiento de piezas del mismo nombre.

Cambio en la gama de productos manufacturados y la transición a la producción de elementos constructivos. series nuevas Los productos requieren remodelación del sitio, reemplazo de equipos y herramientas. La forma de organización en línea del proceso de producción se encuentra entre las rígidas.

Las formas flexibles permiten asegurar la transición a la producción de nuevos productos sin cambiar la composición de los componentes del proceso de producción con poco tiempo y mano de obra.

Las formas más difundidas en las empresas de construcción de máquinas en la actualidad son tales formas de organización de la producción como la producción puntual flexible, el objeto flexible y las formas en línea.

La producción de puntos flexibles implica la estructura espacial de un lugar de trabajo separado sin más transferencia de objetos de trabajo en el proceso de producción. La pieza se mecaniza completamente en una posición. La adaptabilidad al lanzamiento de nuevos productos se lleva a cabo cambiando el estado operativo del sistema. Una forma flexible de organización de la producción se caracteriza por la posibilidad de procesamiento automático de piezas dentro de un cierto rango sin interrupción para el reajuste. La transición a la producción de nuevos productos se realiza reajustando medios tecnicos, reprogramando el sistema de control. Una forma de sujeto flexible cubre el área de transferencia secuencial y paralelo-secuencial de objetos de trabajo en combinación con una estructura espacial combinada.

La forma rectilínea flexible de organización de la producción se caracteriza por un cambio rápido al procesamiento de piezas nuevas dentro del rango especificado mediante el reemplazo de herramientas y accesorios, reprogramando el sistema de control. Se basa en una disposición de equipos en línea, estrictamente correspondiente a proceso tecnológico con transferencia pieza por pieza de objetos de trabajo.

El desarrollo de las formas de organización de la producción en las condiciones modernas. progreso cientifico y tecnologico en la ingeniería y la tecnología de la ingeniería mecánica ocurren cambios significativos debido a la mecanización y automatización de los procesos productivos. Esto crea requisitos previos objetivos para el desarrollo de nuevas formas de organización de la producción. Una de estas formas, que se ha utilizado en la implementación de herramientas de automatización flexibles en el proceso de producción, es una forma modular de bloques.

La creación de producción con una forma de organización de la producción modular por bloques se lleva a cabo concentrando en el sitio todo el complejo de equipos tecnológicos necesarios para la producción continua de una gama limitada de productos, y uniendo a un grupo de trabajadores en la producción final. productos con la transferencia de parte de las funciones de planificación y gestión de la producción en el sitio. base económica creación de tales industrias son formas colectivas de organización del trabajo. El trabajo en este caso se basa en los principios de autogobierno y responsabilidad colectiva por los resultados del trabajo. Los principales requisitos para la organización del proceso de producción y trabajo en este caso son: la creación de un sistema autónomo de mantenimiento técnico e instrumental de la producción; lograr la continuidad del proceso productivo a partir del cálculo de la necesidad racional de recursos, indicando intervalos y tiempos de entrega; asegurando la conjugación en términos de potencia de los departamentos de mecanizado y montaje; teniendo en cuenta las normas establecidas de manejabilidad al momento de determinar el número de empleados; selección de un grupo de trabajadores, teniendo en cuenta la plena intercambiabilidad. Implementación requisitos especificados Sólo es posible con una solución integral de los problemas de organización laboral, producción y gestión. La transición a una forma modular de bloques de organización de la producción se lleva a cabo en varias etapas. En la etapa de estudio previo al proyecto, se toma una decisión sobre la conveniencia de crear dichas unidades en determinadas condiciones de producción. Se realiza un análisis de la homogeneidad estructural y tecnológica de los productos y se valora la posibilidad de completar "familias" de piezas para su transformación en el marco de celda de producción. Luego se determina la posibilidad de concentrar todo el complejo de operaciones tecnológicas para la producción de un grupo de piezas en un área; se establece el número de puestos de trabajo adaptados para la introducción del tratamiento colectivo de piezas; la composición y el contenido de los requisitos básicos para la organización del proceso de producción y trabajo se determinan en función del nivel de automatización planificado.

En la etapa de diseño estructural se determina la composición y relaciones de los principales componentes del proceso productivo.

En la etapa de diseño organizacional y económico, se combinan soluciones técnicas y organizacionales, se trazan caminos para implementar los principios de contratación colectiva y autogobierno en brigadas autónomas. La segunda dirección en el desarrollo de formas de organización de la producción es la transición al ensamblaje de unidades complejas por el método de banco, el rechazo del ensamblaje del transportador debido a la organización de un mini-flujo. Por primera vez, el mini-flow fue presentado por la empresa automovilística sueca Volvo.

- La producción aquí se organiza de la siguiente manera.

Todo el proceso de montaje se divide en varios pasos grandes. En cada etapa hay grupos de trabajo de 15 a 25 ensambladores. La brigada está ubicada a lo largo de las paredes exteriores de un cuadrilátero o pentágono, dentro del cual hay cajas con los necesarios este escenario piezas de montaje. Las máquinas se ensamblan en plataformas autopropulsadas, moviéndose a través de operaciones ampliadas dentro de una etapa determinada. Cada trabajador completa su operación por completo. El principio de flujo con un sistema de ensamblaje de este tipo se conserva completamente, ya que el número total de soportes idénticos que funcionan en paralelo es tal que se mantiene el ciclo de flujo promedio especificado. El movimiento de plataformas con máquinas ensambladas de una etapa de ensamblaje a otra es monitoreado por el servicio de despacho con la ayuda de cuatro computadoras.

Otra solución para la producción en línea es mantener Sistema de transporte incluidas las operaciones preparatorias. En este caso, los ensambladores, a su discreción, trabajan en las operaciones principales o preparatorias. Estos enfoques para el desarrollo de la forma de organización de la producción en línea no solo aseguran el crecimiento de la productividad laboral y mejoran la calidad, sino que también brindan a los ensambladores una sensación de satisfacción laboral y eliminan la monotonía del trabajo.

11.3. Métodos de organización de la producción.

Métodos de organización de la producción. son un conjunto de métodos, técnicas y reglas para la combinación racional de los elementos principales del proceso de producción en el espacio y el tiempo en las etapas de funcionamiento, diseño y mejora de la organización de la producción.

Método de organización de la producción individual. utilizado en condiciones de una sola producción o su producción en pequeños lotes e implica: falta de especialización en el lugar de trabajo; el uso de equipos universales, su ubicación en grupos según su finalidad funcional; movimiento secuencial de partes de una operación a otra en lotes. Las condiciones para dar servicio a los lugares de trabajo difieren en que los trabajadores usan casi constantemente un juego de herramientas y una pequeña cantidad de dispositivos universales; solo se requiere el reemplazo periódico de herramientas desafiladas o gastadas. Por el contrario, la entrega de piezas al lugar de trabajo y el mandrilado de piezas durante la emisión de nuevos y la aceptación de trabajos terminados ocurren varias veces durante el turno. Por lo tanto, existe la necesidad de una organización flexible de los servicios de transporte para los lugares de trabajo.

Considere las etapas principales de la organización de la producción individual.

Determinación de los tipos y número de máquinas requeridas para llevar a cabo un programa de producción dado. Al organizar la producción individual, es difícil establecer con precisión la gama de productos producidos, por lo tanto, los cálculos aproximados de la cantidad requerida de máquinas son aceptables. El cálculo se basa en los siguientes indicadores: retiro de producto de un equipo q; el número de horas de máquina necesarias para procesar un conjunto de piezas para un producto h. La precisión de los cálculos agregados depende de qué tan correctamente se determinen los valores de los indicadores indicados. El número estimado de máquinas Sp está determinado por la fórmula

(11.2) donde S p j es el número estimado de máquinas según j-ésimo grupo equipo;

Q - volumen anual de producción, piezas; K cm j es el coeficiente de trabajo por turnos para el j-ésimo grupo de equipos; F e j - fondo efectivo de tiempo de trabajo de uno j-ésima máquina grupos

donde t p es el tiempo estándar dedicado a la reparación de este equipo, % del fondo nominal; t p - el tiempo estándar dedicado al ajuste, reajuste, reubicación de este equipo,% del fondo nominal.

El fondo nominal del tiempo de operación de la máquina depende de la cantidad de días calendario D k y días no laborables en el año D n, el modo aceptado de trabajo por turnos por día y está determinado por la fórmula

![]() (11.4)

(11.4)

donde T hs - el número medio de horas de funcionamiento de la máquina por día según el modo de turno adoptado.

El número de máquinas aceptado para cada grupo de equipos se establece redondeando el valor resultante al entero más cercano para que el número total de máquinas no supere el número aceptado.

El factor de carga del equipo está determinado por la relación entre el número estimado de máquinas y el aceptado.

Coordinación de la capacidad de rendimiento de secciones individuales en términos de potencia. La capacidad de producción de un sitio equipado con el mismo tipo de equipo se determina de la siguiente manera:

donde S CR - cantidad aceptada de equipo; K n.cm - coeficiente normativo de cambio de funcionamiento del equipo; K - el coeficiente de cumplimiento de los estándares alcanzados en el año base para el sitio (taller); С tr: tarea planificada para reducir la intensidad del trabajo, horas estándar.

El coeficiente normativo de funcionamiento por turnos del equipo se determina en función de la carga del equipo instalado, por regla general, en un modo de funcionamiento de dos turnos, teniendo en cuenta el coeficiente normativo que tiene en cuenta el tiempo empleado por las máquinas en reparación. .

La conjugación de secciones individuales en términos de potencia está determinada por la fórmula

![]() (11.6)

(11.6)

donde K m es el coeficiente de contingencia de las secciones en términos de potencia; M y1 , M y2 son las capacidades de las secciones comparadas (la producción de la 1ª sección se utiliza para fabricar una unidad de producción de la 2ª sección); Y 1 - Consumo específico de productos de la 1ª división.

Organización del lugar de trabajo. Las características de la organización y el mantenimiento de los lugares de trabajo son las siguientes: la configuración de la máquina antes de comenzar a trabajar, así como la instalación de herramientas en los lugares de trabajo, la llevan a cabo los propios trabajadores, mientras que los lugares de trabajo deben estar equipados con todo lo necesario para garantizar un funcionamiento continuo; el transporte de piezas debe realizarse sin demora, no debe haber un stock excesivo de piezas en bruto en el lugar de trabajo.

Desarrollo de la planificación del sitio. Para la producción individual, la planificación de sitios por tipo de trabajo es típica. En este caso, se crean secciones de máquinas homogéneas: torneado, fresado, etc. La secuencia de secciones en el área del taller está determinada por la ruta de procesamiento para la mayoría de los tipos de piezas. El diseño debe garantizar el movimiento de las piezas en distancias cortas y solo en la dirección que conduce a la finalización de la fabricación del producto.

El método de organización de la producción en línea se utiliza en la fabricación de productos del mismo nombre o gama de diseño e implica una combinación de los siguientes métodos especiales de construcción organizativa del proceso de producción: la ubicación de puestos de trabajo a lo largo del proceso tecnológico; especialización de cada centro de trabajo en la realización de una de las operaciones; transferencia de objetos de trabajo de una operación a otra por pieza o en pequeños lotes inmediatamente después del final del procesamiento; ritmo de liberación, sincronismo de operaciones; estudio detallado de la organización Mantenimiento lugares de trabajo

El método de flujo de organización se puede utilizar bajo las siguientes condiciones:

- el volumen de salida es lo suficientemente grande y no cambia durante un largo período de tiempo;

- el diseño del producto se puede fabricar, los componentes y las piezas individuales se pueden transportar, los productos se pueden dividir en unidades estructurales y de ensamblaje, lo que es especialmente importante para organizar el flujo en el ensamblaje;

- el tiempo dedicado a las operaciones se puede configurar con suficiente precisión, sincronizar y reducir a un solo valor; se asegura el suministro continuo de materiales, piezas, ensamblajes a los lugares de trabajo; es posible la carga completa de la maquinaria.

La organización de la producción en línea está asociada con una serie de cálculos y trabajos preparatorios. El punto de partida en el diseño de la producción en línea es la determinación del volumen de salida y el ciclo del flujo. El tacto es el intervalo de tiempo entre el lanzamiento (o lanzamiento) de dos productos adyacentes en la línea. Está determinado por la fórmula

donde F d - el fondo real del tiempo de operación de la línea durante un cierto período (mes, día, turno), teniendo en cuenta las pérdidas por reparación de equipos y pausas reguladas, min; N 3 - programa de lanzamiento para el mismo período de tiempo, uds.

El recíproco del tacto se llama ritmo de la línea. Al organizar la producción en línea, es necesario asegurar dicho ritmo para cumplir con el plan de producción.

El siguiente paso en la organización de la producción en masa es determinar la necesidad de equipo. El cálculo de la cantidad de equipos se realiza en base al número de puestos de trabajo para las operaciones del proceso:

donde C pi es el número estimado de trabajos por operación de proceso; ti - la tasa de tiempo para la operación, teniendo en cuenta la instalación, transporte y eliminación de piezas, min.

El número aceptado de trabajos C en i se determina redondeando el número estimado al número entero más cercano. Al mismo tiempo, se tiene en cuenta que en la etapa de diseño se permite una sobrecarga en el rango de 10-12% para cada lugar de trabajo.

El factor de carga de trabajos Kz está determinado por la fórmula

![]() (11.9)

(11.9)

Para asegurar la carga completa de los equipos y la continuidad del proceso productivo, se realiza producción en línea, sincronización (alineación) de operaciones en el tiempo.

Formas de sincronizar operaciones en máquinas para corte de metales

Formas de sincronizar las operaciones de ensamblaje

- Diferenciación de operaciones. Si la norma de tiempo de operación es mayor y no un múltiplo de un ciclo y el proceso de ensamblaje es fácilmente diferenciable, es posible igualar el tiempo dedicado a cada operación dividiéndola en partes más pequeñas (transiciones).

- Concentración de operaciones. Si una operación tiene una duración inferior a un compás, las operaciones menores o las transiciones configuradas en otras operaciones se agrupan en una sola.

- Combinación de operaciones. Si el tiempo de ejecución de dos operaciones contiguas es menor que el ciclo de la cadena de montaje, se puede organizar el movimiento del trabajador junto con el producto que está montando, indicándole que realice varias operaciones. Una vez lograda la sincronización de las operaciones en la línea de producción, se elabora un cronograma de trabajo de la misma, facilitando el control sobre el uso de equipos y trabajadores. Las reglas para la construcción de un esquema lineal se establecen en 12.6.

- Una de las principales condiciones para el trabajo continuo y rítmico de las líneas de producción es la organización del transporte interoperativo.

En la producción de flujo, los vehículos no solo se utilizan para mover productos, sino que también sirven para regular el ciclo de trabajo y distribuir objetos de trabajo entre lugares de trabajo paralelos en la línea.

Los vehículos utilizados en la producción en línea se pueden dividir en conducidos y no conducidos, continuos e intermitentes.

En la mayoría de los casos, se utiliza una variedad de vehículos transportadores accionados en condiciones de flujo.

La velocidad de la cinta transportadora durante el movimiento continuo se calcula de acuerdo con el ciclo de la línea de producción:

En el caso de movimiento intermitente, la velocidad del transportador está determinada por la fórmula

donde l o es la distancia entre los centros de dos trabajos adyacentes (paso del transportador), m; t tr - el tiempo de transporte del producto de una operación a otra, min.

Elección Vehículo depende de las dimensiones generales, el peso de las piezas, el tipo y número de equipos, la magnitud del ciclo y el grado de sincronización de las operaciones.

El diseño del flujo se completa con el desarrollo de un trazado racional de la línea. Al planificar, es necesario cumplir con los siguientes requisitos: proporcionar enfoques convenientes a los lugares de trabajo para la reparación y el mantenimiento de la línea; garantizar el transporte continuo de piezas a varios lugares de trabajo en la línea; asignar sitios para la acumulación de trabajos preliminares y accesos a ellos; proporcionar lugares de trabajo en la línea para realizar operaciones de control.

El método de organización grupal de la producción se utiliza en el caso de una gama limitada de productos estructural y tecnológicamente homogéneos fabricados en lotes repetidos. La esencia del método es concentrar en el sitio varios tipos de equipos tecnológicos para procesar un grupo de piezas de acuerdo con un proceso tecnológico unificado.

Los rasgos característicos de tal organización de la producción son: especialización detallada de las unidades de producción; lanzar partes a la producción en lotes de acuerdo con programas especialmente desarrollados; paso paralelo-secuencial de lotes de piezas para operaciones; ejecución en sitios (en talleres) de un conjunto de obras tecnológicamente terminado.

Considere las etapas principales de la organización de la producción grupal.

La adquisición final de grupos de piezas asignadas a una determinada sección se realiza teniendo en cuenta la intensidad de mano de obra y el volumen de su producción en términos de intensidad de mano de obra relativa Kd:

(11.13)

(11.13)

donde Ni es el volumen de salida i-ésima parte en el plazo previsto, uds.; k oi número de operaciones para el proceso tecnológico de procesamiento de la 1ª parte; tpcs ij - pieza de tiempo i-ésimo procesamiento detalles para la j-ésima operación, min; K inj - coeficiente medio de cumplimiento de las normas de tiempo.

Este indicador se calcula para cada detalle de la población analizada. El establecimiento de indicadores resumen para detalles de la última etapa de la clasificación asegura su síntesis en grupos según la característica aceptada.

El número aceptado de máquinas se establece redondeando el valor obtenido de S pi a un número entero. En este caso, se permite una sobrecarga del 10% por máquina.

Calcule los factores de carga de equipo promedio para los grupos K zj y el sitio como un todo K z.u:

(11.14)

(11.14)

donde S prj - número aceptado de máquinas; h es el número de grupos de equipos en el área.

Para garantizar una carga económicamente viable, se establece teniendo en cuenta las máquinas interseccionales, y para máquinas únicas y especiales de cooperación interseccional, transfiriendo una parte del trabajo de las máquinas subcargadas a las máquinas de grupos adyacentes.

Al reorganizar talleres existentes, el número de secciones organizadas puede determinarse mediante la fórmula

![]() (11.16)

(11.16)

donde P i - el número de trabajadores clave, personas; C m - modo de cambio; N y - la tasa de controlabilidad para el maestro, expresada por el número de trabajos atendidos por él; C p - la categoría promedio de trabajo en el sitio; A z.o - el número promedio de operaciones asignadas a un lugar de trabajo del sitio durante el mes.

Al diseñar nuevos talleres, debido a la falta de datos sobre el número de asistencia de los trabajadores principales, el número de secciones se determina de la siguiente manera:

Con base en el análisis de la clasificación constructivo-tecnológica y los indicadores Kd, se realiza la selección y asignación de partes a secciones. La eficiencia de la producción grupal está determinada por el grado de aislamiento de los sitios de producción.

La sección se cierra si todas las operaciones para procesar grupos de piezas se realizan en ella (aislamiento tecnológico) y las máquinas no se cargan con la realización de trabajos de cooperación de otras secciones (aislamiento industrial).

La valoración cuantitativa del grado de aislamiento se determina mediante indicadores:

![]() (11.18)

(11.18)

(11.19)

(11.19)

donde K t.z - coeficiente de aislamiento tecnológico; T S - la complejidad de la fabricación de piezas asignadas al sitio, h; T wi - tiempo de procesamiento de la i-ésima parte fuera del sitio, h;

k es el número de piezas cuyo ciclo de procesamiento no se completa en esta área; K p.z - coeficiente de aislamiento industrial; T ni - tiempo de procesamiento de la i-ésima parte, fabricada en el sitio para cooperación; m - el número de partes transferidas para procesamiento a un área determinada a través de la cooperación interseccional.

El indicador integral del grado de cierre Kint se calcula mediante la fórmula

![]() (11.20)

(11.20)

Cuando K int = 1, el uso de métodos de producción en grupo es más efectivo.

El método de organización de la producción sincronizada. Los principios básicos para organizar la producción sincronizada se desarrollaron en los años 60 en compañía japonesa Toyota. El método de producción sincronizada integra una serie de funciones tradicionales de organización de los procesos de producción: planificación operativa, control de inventario, gestión de la calidad del producto. La esencia del método es abandonar la producción de productos en grandes lotes y crear una producción de múltiples temas en línea continua, en la que en todas las etapas del ciclo de producción, el ensamblaje o la pieza requerida se entrega exactamente en el lugar de la operación posterior. en el momento adecuado.

El objetivo se logra mediante la creación de líneas de producción grupales y de múltiples temas y el uso del principio de extracción en la gestión del proceso de producción. Las reglas básicas para organizar el proceso de producción en este caso son:

- producción de productos en pequeños lotes;

- la formación de series de piezas y el uso de tecnología de grupo para reducir los tiempos de montaje de los equipos;

- transformación de materiales de almacenamiento y productos semielaborados en almacenes intermedios;

- la transición de la estructura de taller de producción a unidades especializadas en materias;

- transferencia de las funciones de gestión directamente a los artistas intérpretes o ejecutantes.

De particular importancia es el uso del principio de atracción en la gestión de la producción.

Con el sistema tradicional, la pieza pasa de una sección a otra (siguiente en el proceso tecnológico) y luego al almacén de producto terminado. Este método de organización de la producción permite el uso de trabajadores y equipos, independientemente de que exista una demanda de esta especie productos En contraste, con un sistema justo a tiempo, el cronograma de liberación se establece solo para el departamento de ensamblaje. No se fabrica ninguna pieza hasta que se necesita en el ensamblaje final. Así, el departamento de montaje determina la cantidad y el orden de lanzamiento de las piezas a producción.

La gestión del proceso de producción se lleva a cabo de acuerdo con los siguientes principios: el sitio (lugar de trabajo) de la siguiente etapa de producción determina el volumen, la nomenclatura y los plazos para completar la tarea; el ritmo de lanzamiento lo marca la sección que cierra el proceso de producción; la reanudación del ciclo de producción en el sitio comienza solo si se recibe el pedido correspondiente; el trabajador, teniendo en cuenta los plazos para la entrega de piezas (unidades de montaje), ordena la cantidad de espacios en blanco (componentes) necesarios para completar la tarea recibida; la entrega de componentes (piezas, unidades de ensamblaje) al lugar de trabajo se realiza a tiempo y en las cantidades especificadas en la solicitud; los componentes, ensamblajes y piezas se suministran en el momento del ensamblaje, las piezas individuales, en el momento del ensamblaje de los ensamblajes; espacios en blanco necesarios - al comienzo de la fabricación de piezas; solo los buenos productos se transfieren fuera del sitio.

Las funciones de gestión operativa del proceso productivo se transfieren a ejecutantes directos. Una tarjeta kanban se utiliza como medio para transmitir información sobre la necesidad de piezas.

En la fig. 11.4 muestra un diagrama de la organización de la producción sincronizada. El movimiento de contenedores de piezas y tarjetas kanban entre sitios se indica con flechas en el diagrama y se describe a continuación.

Por ejemplo, la provisión del sitio de rectificado con piezas de trabajo se lleva a cabo en el siguiente orden.

- Tan pronto como se completa el procesamiento del siguiente lote de piezas en la sección de rectificado, el contenedor vacío con el diagrama de flujo va al almacén intermedio.

- En el almacén, se retira la tarjeta de consumo que acompaña al contenedor, se coloca en una caja especial, un colector, y el contenedor con la tarjeta de producción adjunta se envía al sitio de perforación.

- La tarjeta de producción sirve como señal para el inicio de la producción. Desempeña el papel de un vestido, sobre la base de qué partes se hacen en la cantidad requerida.

- Las piezas de cada pedido completado se cargan en un contenedor vacío, se le adjunta una tarjeta de producción y el contenedor completo se envía a una ubicación de almacenamiento intermedia.

- Desde el almacén intermedio, un contenedor con espacios en blanco y una tarjeta de gasto, que se adjunta en lugar de una tarjeta de producción, va al área de molienda.

- la producción de piezas comienza solo si se recibe la tarjeta de producción. Es mejor permitir una suspensión de la producción que producir piezas que no se necesitan;

- cada contenedor tiene solo una tarjeta de envío y una tarjeta de producción, el número de contenedores para cada tipo de pieza se determina como resultado de los cálculos.

El método de producción sincronizada implica la introducción de un sistema de gestión de calidad integrado, que se basa en la observancia de ciertos principios, que incluyen: control del proceso de producción; visibilidad de los resultados de la medición de indicadores de calidad; cumplimiento de los requisitos de calidad; autocorrección del matrimonio; control del 100% de los productos; mejora continua de la calidad.

El control de calidad durante la producción de acuerdo con estos principios se lleva a cabo en todas las etapas del proceso de producción, en cada lugar de trabajo.

Para garantizar la visibilidad de los resultados de la medición de indicadores de calidad, se crean soportes especiales. Explican al trabajador, a la dirección, qué indicadores de calidad se están revisando, cuáles son los resultados actuales de la verificación, qué medidas de mejora de la calidad se están desarrollando y se están implementando, quién ha recibido premios de calidad, etc. En este caso, el la tarea de aseguramiento de la calidad es lo primero, y la ejecución del plan de producción, en el segundo.

Las funciones de los departamentos y otras subdivisiones de control técnico, sus poderes, la gama de tareas a resolver y los métodos están cambiando. La responsabilidad por la calidad se redistribuye y se vuelve universal: cada unidad organizativa, dentro de su competencia, es responsable del aseguramiento de la calidad. En este caso, la principal responsabilidad recae en los propios fabricantes.

Para eliminar defectos y garantizar la calidad, se permite la suspensión del proceso de producción. Por ejemplo, en la planta de Kawasaki en los Estados Unidos, las líneas de ensamblaje están equipadas con luces de advertencia rojas y amarillas. Cuando surgen dificultades, el trabajador enciende la señal amarilla. Si el defecto es lo suficientemente grave como para requerir el cierre de la línea, se enciende una señal roja.

El matrimonio lo corrigen los trabajadores o el equipo que lo permitió, por su cuenta. Cada producto terminado está sujeto a control, y no una muestra de un lote, y, en la medida de lo posible, componentes y piezas.

El último principio es la mejora gradual de la calidad del producto. El desafío es desarrollar e implementar proyectos de mejora de la calidad en cada sitio de producción. Todo el personal, incluidos los especialistas de los servicios individuales, participa en el desarrollo de dichos proyectos. Asegurar la calidad del trabajo y lograr la continuidad del proceso de producción en una producción sincronizada ocurre a través del mantenimiento preventivo de los equipos, que incluye registrar la naturaleza de la operación de cada máquina, determinando cuidadosamente la necesidad de mantenimiento y la frecuencia de su implementación.

Arroz. 11.4. Esquema de la organización de la producción sincronizada: I - diagrama de ruta del proceso de producción; II - el esquema de movimiento de contenedores con tarjetas "kanban"

Todos los días, un operador de máquina realiza una serie de operaciones para verificar su equipo. El comienzo de la jornada laboral está precedido por la lubricación, depuración de la máquina, fijación y afilado de herramientas. Mantener el orden en el lugar de trabajo se considera como condición requerida trabajo de calidad. En la ingeniería mecánica doméstica, la implementación de los principios subyacentes al método de producción sincronizada es posible en varias etapas.

Primera etapa. Creación de condiciones para asegurar el suministro ininterrumpido de la producción con los materiales necesarios.

Segunda fase. Organización de la puesta en producción de piezas en lotes, cuyo tamaño está determinado por las necesidades del montaje, en base a una producción de productos de tres o cinco días.

El sistema de planificación operativa en este caso se simplifica al máximo. A un taller (sección, brigada) se le asigna una tarea: la cantidad, el nombre de las piezas que se deben fabricar en uno u otro período de cinco o tres días. Los tamaños de los lotes, teniendo en cuenta la aplicabilidad de las piezas y la producción de máquinas de cinco o tres días, son determinados por la oficina de producción y despacho (PDB) del taller. El orden de lanzamiento y lanzamiento lo determina el maestro, el equipo. El servicio de despacho acepta y tiene en cuenta solo aquellos juegos de piezas que se proporcionan para la entrega durante este período. Los pedidos también están cerrados para el pago. Se puede agregar el gráfico requisitos de emergencia por matrimonio u otras razones. Reducir el tamaño del lote puede conducir a pérdidas en la productividad laboral, lo que afectará salarios trabajadores Por lo tanto, se puede ofrecer temporalmente un factor de aumento del precio.

Tercera etapa. Organización del trabajo según el principio: "El trabajador, el equipo, el taller son los responsables de la calidad. Una marca personal es para cada trabajador".

Cuarta etapa. La introducción de un orden en el que el trabajador se ocupa de su trabajo principal, siempre que exista necesidad de ello. De lo contrario, debe usarse donde hay escasez de mano de obra.

Si la tarea no se completa, el trabajador o el equipo la realiza en con el tiempo. Cada caso de falla de la tarea debe ser analizado con la participación obligatoria del trabajador, equipo, jefe de taller y culpables específicos. notas al pie

- El método de grupo para la fabricación de piezas fue desarrollado por Dr. tech. Ciencias S.P. Mitrofanov. Los principales resultados de su trabajo se reflejan en las obras” Organización científica producción de construcción de maquinaria" (M., 1976) y "tecnología de grupo" (M., 1986).

- Esta dependencia fue propuesta por el Dr. Econ. Ciencias G. E. Slesinger.

El desarrollo de la producción mecánica, especialmente manifestado en los últimos años, tanto en la creación de nuevos medios técnicos esencialmente nuevos como en el surgimiento de nuevas estrategias para construir sistemas de producción, ha llevado a que muchos de los principios y conceptos fundamentales utilizados en su descripción dejan de corresponder plenamente a la realidad. Este fenómeno es inherente a cualquier sistema real en el que se produzcan cambios significativos, y cada vez conduce a proceso complejo repensar hasta hace poco parecía eterno fundamentos teóricos Y Consejo practico.

Así, el problema de desarrollar nuevos estándares de tiempo es generalmente reconocido como relevante hoy en día, tanto para la realización de operaciones tecnológicas como para las etapas de preproducción. No hay nada de herético ni de irrespetuoso en relación a los clásicos que participaron en la creación de las normas: están caducadas, porque no pudieron envejecer. Sin embargo, el problema es más profundo, ya que el progreso de la producción de ingeniería ha ido significativamente más allá de los límites dentro de los cuales uno podría limitarse a un trabajo enorme, pero en su mayoría mecánico, en el desarrollo de nuevos estándares. El nuevo estado de la producción de maquinaria requiere una revisión de los conceptos básicos de su descripción y, luego, el desarrollo de nuevas recomendaciones prácticas que correspondan a los nuevos fundamentos. Por supuesto, la revisión no significa un rechazo total de los conceptos y principios existentes; como en toda ciencia en desarrollo, las nuevas definiciones y las nuevas teorías deben incluir a las anteriores como casos especiales, o ampliarlas de acuerdo con la expansión y complicación del área temática. Uno de los conceptos fundamentales utilizados en el diseño de procesos y sistemas productivos y tecnológicos es el concepto de “tipo de producción”. Desde la antigüedad se conoce la división de la producción en masa, única y en serie, que luego recibió una división interna. Esta clasificación correspondía totalmente a la época de su creación y no corresponde en absoluto a la actualidad, que es prácticamente universalmente reconocida. EN escritos contemporáneos dedicada al diseño y reconstrucción empresas industriales, a menudo se hace una reserva de que “los tipos de producción se distinguen tradicionalmente”. Al mismo tiempo, se busca una nueva clasificación.

Una de las opiniones comunes es que toda la producción ahora se produce en masa. Otro punto de vista propone dividir los sistemas de producción en dos tipos: flexibles e inflexibles. También hay otras propuestas para la introducción de nuevas características de clasificación, como la escala de producción y su planificación. Lo común en todas estas (y otras) hipótesis es que el tipo de producción todavía se propone para ser identificado por cualquier rasgo y llamado por una palabra. razón principal A eso - carácter tradicional y "familiaridad" del enfoque similar. Mientras tanto, la ingeniería moderna y producción industrial en general, mucho más diversa de lo que era en el momento en que se creó hasta ahora clasificación existente. Y la lealtad a las tradiciones ya no puede ser un argumento decisivo a favor de mantener ese criterio único.

Incluso en el nombre de un cortador, puede haber más de cinco signos, pero la producción es un objeto mucho más complejo que un cortador. Se puede reconocer que los sistemas de producción modernos no pueden clasificarse sin ambigüedades por un parámetro.

Habiendo reconocido la posibilidad de una clasificación multiparamétrica de los tipos de producción, es necesario señalar las características de clasificación principales y adicionales. En rigor, dividir los rasgos de clasificación en básicos y adicionales, ya que son conocidos y se utilizan constantemente en la literatura científica y técnica. Para seleccionar las principales características de clasificación, se pueden formular los siguientes criterios:

- - No debe haber demasiadas características principales, para no crear confusión, ambigüedad e inconsistencia interna en la clasificación.

- - Las características principales no deben estar en una relación funcional explícita o de estrecha correlación.

- - Las características principales deben determinarse de forma fiable en las primeras etapas del diseño de los sistemas de producción.

- - Los principales signos deben dar tanto como sea posible vista completa sobre los fines de la producción diseñada, y no ser características de los equipos o formas organizativas utilizadas.

- - Las características principales deberán ser aplicables a cualquiera de los sistemas productivos existentes o previstos, en contraposición a las características adicionales que determinen los requisitos específicos impuestos en casos especiales.

En general, parece razonable utilizar como criterio las propiedades objetivo de los sistemas de producción, que no pueden ser muy numerosas.

Se propone destacar cuatro características principales de clasificación de los sistemas de producción:

- 1. La escala de producción

- 2. Nomenclatura de producción

- 3. Variabilidad de la producción

- 4. Previsibilidad de la producción.

Los primeros dos signos son obvios: por supuesto, las empresas que producen mil o un millón de unidades del mismo producto por año diferirán significativamente entre sí, tanto en términos de equipo utilizado como en la organización de la producción. Además, se organizarán diferentes empresas, que producirán cualquier producto y muchos productos. Al mismo tiempo, la nomenclatura múltiple en sí misma no significa en absoluto pequeña escala, y la nomenclatura única no significa gran escala. número más grande Las empresas que existen hoy en los países industrializados son pequeñas empresas, especializada en la producción y suministro de una gama limitada de productos o componentes, tanto directamente al mercado como para grandes compañias, que se esfuerzan cada vez más por dejar solo las funciones de operación del mercado, diseño y montaje general a sus propias divisiones. Ambas variedades de sistemas de producción encajan muy mal en la clasificación tradicional de tipos de producción.

La tercera característica de clasificación del sistema de producción puede ser su reajustabilidad. De hecho, una empresa puede producir una amplia gama de productos a gran escala, pero al mismo tiempo, se realizará la misma operación en cada lugar de trabajo durante el año (es por esta característica que el criterio "clásico" se adapta mejor: el coeficiente de consolidación de las operaciones, mientras que las tablas que lo reemplazan, según el tipo de producción sobre el número de productos fabricados, hablan de la escala de producción, y no de su reajustabilidad). La producción puede ser multiproducto y poco reajustada, así como de bajo producto ya menudo reajustada. Esto afecta significativamente el tamaño de la empresa, el número de empleados, los tipos y la cantidad de equipos, formas organizacionales y soluciones estructurales y de distribución.

cuarto mayor contraste producción - su previsibilidad. Hay empresas que programas de producción se conocen con varios años de antelación, y el lanzamiento de un nuevo producto lleva meses o incluso años. El otro extremo son las empresas que trabajan con pedidos externos poco predecibles. Tales industrias se han desarrollado no hace mucho tiempo, lo que se vio facilitado por los avances en la automatización de la preparación técnica para la producción y la aparición de equipos que combinan amplias capacidades tecnológicas con alta productividad. Aquí hay un ejemplo de establecer tareas para la producción de repuestos para un área determinada de ingeniería mecánica (tomado de una conversación real con los gerentes de la empresa): “sabemos alrededor de dos mil piezas posibles, cada cliente puede traer un dibujo completamente desconocido , sus necesidades están determinadas por las averías de los equipos, y por lo tanto son completamente impredecibles, por la mañana no sabemos exactamente lo que tenemos que hacer por la tarde; Al mismo tiempo, debemos cumplir con cualquier pedido dentro de los tres días, de lo contrario, los clientes irán a la competencia. La presencia de competencia y un aumento significativo en la gama de productos fabricados reducen significativamente el nivel "promedio" de previsibilidad producción moderna. Esta característica es muy importante, ya que de ella depende en gran medida la proporción del tiempo dedicado a la producción real y a su preparación. En general, en vista del indudable aumento de la gama de productos manufacturados y la consiguiente falta de oportunidades en la mayoría de las ramas de la ingeniería para apoyar la producción no ajustable, Atención especial En la actualidad, se debe prestar atención a los problemas de reducción del tiempo de preproducción y el tiempo de cambio.

La clasificación propuesta incluye la anterior como casos especiales. si, clasico producción en masa La era de Henry Ford se puede definir como a gran escala, multiproducto, raramente reconfigurada y altamente predecible. La producción es única: en pequeña escala, en tamaño mediano, a menudo reajustada y poco predecible. Por supuesto, dentro de una misma empresa puede haber divisiones con diferentes tipos de producción.

Además de las principales características de clasificación, se pueden proponer otras adicionales relacionadas con ejemplos más particulares de sistemas de producción. A diferencia de las funciones principales, las funciones adicionales se pueden omitir en los casos en que no sean esenciales. Entonces, una de las características adicionales de clasificación puede ser la complejidad de los productos fabricados. Esta propiedad, generalmente bien conocida en la etapa de diseño, afecta significativamente tanto al equipo utilizado como a la organización del proceso de producción, pero no es esencial para todas las producciones posibles. Lo mismo se aplica (por ejemplo) al peligro de la producción y su secreto.

Las características adicionales pueden incluir la reestructuración de la producción: la capacidad del sistema de producción para cambiar a la producción de una gama de productos significativamente diferente. En los casos en que dicha transición no se lleve a cabo de acuerdo con el esquema de "demolición y reconstrucción completas", la capacidad de reconstrucción debe tenerse en cuenta incluso al diseñar la producción anterior, lo que afecta las decisiones de diseño y conlleva costos adicionales. Un caso especial de reestructuración son las empresas de doble uso, para las cuales esta característica es una de las principales.

Entre las características adicionales más importantes está la modificabilidad de la producción, es decir, la capacidad del sistema de producción para producir varias modificaciones de productos dentro de la gama. Indudablemente, mercado moderno la producción industrial requiere que los fabricantes produzcan un número creciente de modificaciones del producto. Sin embargo, la cuestión del nivel requerido de modificabilidad de los sistemas de producción no tiene una respuesta tan inequívoca como a veces se cree. La razón de esto es bien conocida: la modificabilidad es una característica muy costosa.

Una conversación especial es sobre la flexibilidad. Como cualquier término utilizado con fines promocionales, el concepto de flexibilidad requiere un enfoque cuidadoso. La flexibilidad se puede definir como la capacidad de un sistema tecnológico o productivo para adaptarse a tareas cambiantes que no superan unos límites predeterminados. Esta propiedad, dada por la naturaleza al hombre, es muy difícil de conseguir en sistemas automáticos y automatizados.

Una persona parada en la línea de ensamblaje, sin un reajuste significativo, puede envolver un tornillo oxidado en un automóvil y un tornillo cromado en otro. Pero flexibilidad, incluso aquí, no significa permisividad: requiere la intercambiabilidad de los tornillos y la presencia de instrucciones para una persona.

Un torno automático CNC moderno es capaz de procesar diferentes partes dentro de una barra, si la configuración de la herramienta lo permite y el programa lo obliga a hacerlo.

En general, la flexibilidad de un sistema tecnológico o de producción no es su propiedad objetivo, la flexibilidad es una de las formas de lograr el objetivo, lo que es especialmente útil en aquellos las condiciones de trabajo, que son característicos de la época actual - multinomenclatura y poca previsibilidad.

La necesidad de revisar la clasificación de los tipos de producción no pertenece al ámbito del razonamiento especulativo.

Los principios existentes están integrados en los estándares utilizados en el diseño y reconstrucción de industrias, así como en la visión del mundo de muchas personas.

Por supuesto, el estado actual de la producción de maquinaria difiere significativamente del de la era en la que se formuló la clasificación existente y se elaboraron las normas existentes, por lo que este problema es muy relevante.

Definición de producción

Definición 1

La producción es la creación de un bien por parte de una persona en el proceso de convertir los recursos naturales en los bienes o servicios que necesita.

La producción ha sido parte de la vida humana desde la antigüedad. Cabe señalar que en economía y otras ciencias, la producción se considera, en primer lugar, desde el punto de vista de la aplicación colectiva del trabajo. mano de obra individual en este caso se considera sin sentido. Durante mucho tiempo, la producción fue manual o asociada al mantenimiento Agricultura. La gente cultivaba la tierra, pero el deseo de comodidad requería la transformación de los medios de trabajo disponibles, lo que finalmente resultó en la especialización del trabajo. Un gran salto en el sector manufacturero se produjo durante la revolución industrial, que se extendió por todos los países del mundo y duró más de ciento cincuenta años. Revolución industrial introdujo los siguientes cambios en la actividad productiva humana:

- Transición del trabajo manual a la máquina.

- Automatización de procesos productivos.

- La transición del tipo de gestión agraria a la industrial.

- Un fuerte salto en el crecimiento de las fuerzas productivas.

- La instauración del capitalismo como ideología dominante.

- Urbanización generalizada y migración de población asociada.

- Crecimiento económico (aumento de los indicadores macroeconómicos)

- Elevar el nivel de vida de la sociedad.

La Revolución Industrial no solo optimizó la producción, haciéndola producir en masa, al tiempo que redujo el costo de los elementos de mano de obra. Tuvo un impacto en los procesos socioeconómicos de la sociedad. Creación de grandes empresas manufactureras requiere mano de obra niveles diferentes habilidades y capacitación que se vuelven atractivas para las personas, conduce a la migración masiva a la ciudad. La automatización del trabajo, el uso de mecanismos, tecnologías y máquinas permitieron reducir los costos laborales, establecer no solo una producción en masa, sino también técnicamente compleja. El aumento en los volúmenes de producción afectó la condición económica general de la sociedad. La gente comenzó a consumir más, ya que el mercado de bienes y servicios ofrecidos está en constante expansión. El trabajo en la producción contribuye a aumentar el nivel de vida, la disponibilidad de muchos materiales y poder que antes eran inaccesibles para una amplia gama de personas. Además, el crecimiento capacidad de producción contribuyó al establecimiento del sistema capitalista como el principal, y el modelo de relaciones de mercado como el más óptimo.

Así, la producción es un proceso creativo. actividad laboral humano destinado a transformar los recursos de la naturaleza para crear los beneficios que necesita.

Observación 1

EN mundo moderno, que está en camino a la formación de una sociedad post-industrial, muchos procesos de producción están automatizados. La persona en ella se da papel creativo creador del progreso científico.

Producción y sus tipos.

Los tipos de producción son un conjunto de características que describen características organizativas, técnicas y económicas. actividades de producción entidad empresarial, según su nomenclatura, especialización y volúmenes de producción propuestos.

Dependiendo del volumen de producción como parámetro de clasificación, la producción se divide en los siguientes tipos:

- Producción tipo proyecto, que se utiliza con mayor frecuencia en la construcción. Implica la concentración de recursos y equipos en un solo lugar, donde se implementará el proyecto.

- Creación de mercancías por encargo, que se realiza cuando se satisfacen las necesidades de un cliente, es decir, el fabricante se adapta a los requerimientos del comprador. Por ejemplo, este tipo de producción es típico de la industria pesada: la producción de turbinas o motores para máquinas con parámetros técnicos complejos.

- La liberación de lotes es apropiada para la producción de productos con solicitudes repetitivas y grandes volúmenes de pedidos. El proceso de producción se divide en operaciones separadas, cada una de las cuales le permite crear objetos que se utilizan en las siguientes etapas.

- La producción de flujo se utiliza cuando el volumen de un bien aumenta de una etapa de producción a otra. En este caso, todas las partes del objeto pasan secuencialmente por cada etapa de producción.

- Producción continua, que es un rasgo característico de las grandes empresas de la industria extractiva. Por ejemplo, al extraer petróleo y gas. Rara vez se utiliza para las necesidades de las pequeñas y medianas empresas.

Cualquier sistema económico se basa en la reproducción social. Su sujeto es una empresa cuyo propósito de existencia es maximizar las ganancias, reducir los costos operativos. Empresas dentro economía de mercado puede determinar independientemente qué productos y para quién producir. Además, los propietarios de las empresas pueden determinar de forma independiente su tamaño, procesos técnicos y tecnológicos, encontrar y establecer relaciones a largo plazo con las contrapartes.

Durante mucho tiempo, la producción fue sólo material. Ahora es intangible e incluye servicios sociales como la salud, la cultura, el arte, la educación, la prestación de servicios al consumidor, etc. Sin embargo, no producción de materiales está directamente relacionado con la eficiencia y éxito del material, su seguridad y equipamiento técnico.

La producción también se puede clasificar según la producción en serie. Aquí, la producción de una sola pieza se destaca, por regla general, que requiere especialistas universales altamente calificados capaces de cumplir con pedidos específicos. Tal producción es costosa y, a menudo, única. La producción por lotes es un tipo de producción por lotes. Con él, se libera una pequeña cantidad de productos en un momento determinado. La producción en serie se divide en producción a pequeña, mediana y gran escala. Una característica de este tipo de producción puede llamarse la unificación de la mayoría de los procesos de creación de riqueza. En una misma producción es casi imposible unificar los procesos productivos, ya que las tareas que se realizan son personaje diferente. También existe la producción en masa, característica del mercado de masas. Se puede utilizar en la creación de bienes, cuya cantidad de consumo está en constante crecimiento.

Tipos de producción

organización estructura factores de produccion dependiendo de las necesidades y caracteristicas tecnologicas la producción forma los tipos de producción.

Todos los tipos de producción se dividen en simples y complejos. Entre especies simples asignar:

- Lineal. Este es un tipo de proceso de producción en el que todas las etapas de creación de un bien se alinean en una línea en el orden necesario para crear un bien.

- Divergente. Las etapas de producción se organizan según el principio de un árbol.

- convergente. Es lo contrario según el principio de organización divergente.

- Mezclado. Es una mezcla de elementos de todos los tipos de producción anteriores.

En función del tipo de producción elegido se realiza el trazado del local para la colocación de sus nodos. Se está pensando en el diseño, la ventilación, la iluminación de trabajo, la colocación de los sistemas de seguridad y más. También tiene en cuenta los parámetros del microclima, el sistema control de producción, que le permiten realizar un seguimiento del funcionamiento de los mecanismos, máquinas y otros equipos.