Єдиний тарифно-кваліфікаційний довідник робіт та професій робітників (ЕТКС), 2019

Частина №1 випуску №2 ЕТКС

Випуск затверджений Постановою Мінпраці РФ від 15.11.1999 р. N 45

(У редакції Наказу МОЗсоцрозвитку РФ від 13.11.2008 N 645)

Газозварювальник

§ 6. Газозварювальник 2-го розряду

Характеристика робіт. Прихватка деталей, виробів із конструкцій у всіх просторових положеннях зварного шва. Підготовка з'єднань під зварювання та зачищення швів після зварювання. Підготовка газових балонів для роботи. Обслуговує переносні газогенератори. Газове зварювання простих деталей, вузлів та конструкцій з вуглецевих сталей у нижньому та вертикальному положенні зварного шва. Наплавлення простих деталей. Усунення раковин і тріщин наплавленням у простих виливках. Підігрів конструкцій та деталей при правці.

Повинен знати:будову і принцип роботи газозварювальних апаратів, газогенераторів, кисневих і ацетиленових балонів, що редукують приладів і зварювальних пальників; види зварних швів та з'єднань; правила підготовки простих виробів для зварювання; типи розділів та позначення зварних швів на кресленнях; правила обігу та основні властивості газів та рідин, що застосовуються при зварюванні; допустимий залишковий тиск газу в балонах; призначення та марки флюсів, що застосовуються при зварюванні; причини виникнення дефектів при зварюванні, характеристику газового полум'я; кольори забарвлення балонів; будову комунікацій подачі газу до місць споживання та правила приєднання до них.

Приклади робіт

1. Болти буксові, колончасті та центрові - наплавлення місць виробітку.

2. Горловини бензобаків автомобілів – пайка.

3. Деталі каркасів бортового тенту - прихватка та зварювання.

4. Ілюмінатори та кришки – зварювання.

5. Конуси масляних насосів та фільтрів автомобілів – наплавлення раковин у виливках.

6. Кожухи захисні – зварювання.

7. Кришки жолобів підвагонного освітлення – зварювання.

8. Кронштейни кріплення глушника до рами автомобіля – наплавлення тріщин.

9. Опоки - приварювання вушок.

10. Піддони до верстатів – зварювання.

11. Труби приймальні - зварювання запобіжних сіток.

12. Підсилювачі крил автомобілів – зварювання.

13. Кутові листи внутрішньої та зовнішньої обшиви трамвая - зварювання надрізів.

14. Фіксатори гідравлічних механізмів автосамоскидів - зварювання.

§ 7. Газозварювальник 3-го розряду

Характеристика робіт. Газове зварювання середньої складності вузлів, деталей та трубопроводів з вуглецевих та конструкційних сталей та простих деталей із кольорових металів та сплавів у всіх просторових положеннях зварного шва, крім стельових. Усунення раковин та тріщин у деталях та вузлах середньої складності наплавкою. Наплавлення твердими сплавами простих деталей. Попередній та супутній підігрів при зварюванні деталей з дотриманням заданого режиму.

Повинен знати:будову газозварювальної апаратури, що обслуговується; будова зварювальних швів та способи їх випробування; основні властивості металів, що зварюються; правила підготовки деталей та вузлів під зварювання та наплавлення; правила вибору режиму нагрівання металу залежно від його марки та товщини; причини виникнення внутрішніх напруг і деформацій у виробах, що зварюються, та заходи їх попередження; основні технологічні прийоми зварювання та наплавлення деталей зі сталі, кольорових металів та чавуну.

Приклади робіт

1. Арматура з олов'яних бронз та латуні кремнистої під пробний тиск до 1,6 МПа (15,5 атм.) – усунення дефектів наплавленням.

2. Вали колінчасті та кулачкові вали автомобілів – наплавлення спецсталями дефектних напівоброблених поковок.

3. Глушники – зварювання.

4. Двигуни внутрішнього згоряння (паливна та повітряна система) - зварювання.

5. Деталі автомобілів (горловини маслонагрівача, картер коробки, кришки картера) – усунення дефектів наплавленням.

6. Диски гальмівні бронзові – усунення раковин.

7. Кожухи еластичних муфт – зварювання.

8. Мости задні автомобілів- усунення раковин у виливках.

9. Облицювання радіатора автомобіля – усунення тріщин.

10. Поплавки регулятора рівня (арматура) – зварювання.

11. Рамки профільні вікна кабіни водія – зварювання.

12. Рами пантографів – зварювання за шаблоном.

13. Резервуари для негорючих рідин та гальмівних систем рухомого складу - зварювання.

14. Сальники валів перебірні - наплавлення корпусу та натискної втулки.

15. Ступиці заднього колеса, задній міст та інші деталі автомобіля - паяння ковкого чавуну.

16. Труби вентиляційні – зварювання.

17. Труби газовихлопні мідні - зварювання.

18. Труби пов'язані димогарні в котлах та труби пароперегрівачів - зварювання.

19. Труби гальмівної магістралі – зварювання.

20. Трубопроводи безнапірні для води (крім магістральних) – зварювання.

21. Трубопроводи зовнішніх та внутрішніх мереж водопостачання та теплофікації - зварювання в цехових умовах.

22. Кулі газофікаторів латунні (відкриті) – наплавлення.

§ 8. Газозварювальник 4-го розряду

Характеристика робіт. Газове зварювання складних деталей, конструкцій та трубопроводів з вуглецевих та конструкційних сталей та деталей середньої складності з кольорових металів та сплавів у всіх просторових положеннях зварного шва. Наплавлення твердими сплавами із застосуванням керамічних флюсів у захисному газі деталей та вузлів середньої складності. Усунення дефектів у великих чавунних та алюмінієвих виливках під механічну обробку та пробний тиск наплавленням. Усунення раковин та тріщин наплавленням в оброблених деталях та вузлах. Гаряча виправлення складних конструкцій.

Повинен знати:способи встановлення режимів зварювання металу в залежності від конфігурації та товщини деталей, що зварюються; способи зварювання кольорових сплавів, чавуну; випробування зварних швів із кольорових металів та сплавів; основні правила зварюваності металів; загальні поняттяпро методи отримання та зберігання найбільш поширених газів, що використовуються при газовому зварюванні (ацетилену, водню, кисню, пропан-бутану та ін.); види дефектів у зварних швах та методи їх попередження та усунення; правила читання креслень.

Приклади робіт

1. Арматура трубопроводів запірна з кольорових металів та сплавів під пробний тиск понад 1,6 до 4,9 МПа (понад 15,5 до 48,4 атм) – усунення дефектів наплавленням.

2. Бабітова заливка підшипників – наплавлення.

3. Блоки циліндрів двигунів автомобілів – усунення раковин у виливках.

4. Вали колінчасті – наплавлення шийок.

5. Вкладиші бронзові та латунні – наплавлення на сталеві підшипники.

6. Деталі та вузли з кольорових металів – зварювання з подальшим випробуванням під тиском.

7. Золотникові рамки, маятники – зварювання.

8. Зуби чавунних шестерень – наплавлення.

9. Вироби з кольорових сплавів тонкостінні (кришки охолоджувачів повітря, підшипникові щити, вентилятори турбогенераторів) - наварювання тіла латунню або силуміном.

10. Вироби чавунні великі (рами, шківи, маховики, шестерні) – усунення раковин та тріщин.

11. Картери великих моторів та корпусу механічної передачі тепловозів - зварювання.

12. Котушки полюсів електричних машин із смугової міді – зварювання перемичок.

13. Корпуси щіткотримачів, сегменти реверсів, ротори електродвигунів – наплавлення.

14. Меблі з алюмінію – зварювання.

15. Підігрівачі - зварювання обойми, водогрійної труби з обоймою, конусом, кільцями та фланцями.

16. Поршні пневматичних молотів – усунення раковин та тріщин.

17. Підшипники та вкладиші буксові, дишлові - наплавлення по рамці та наплавлення тріщин.

18. Рамки ілюмінаторні із алюмінієвих сплавів - зварювання.

19. Резервуари повітряні тролейбусів – зварювання.

20. Сітки металеві одинарні та кручені для целюлозно-паперового виробництва - паяння кінців срібним припоєм.

21. Трубки під датчики з радіоактивним ізотопом – усунення.

22. Трубні елементи казанів, бронелісти тощо. - Гаряча правка.

23. Трубопроводи зовнішніх та внутрішніх мереж водопостачання та теплофікації - зварювання на монтажі.

24. Трубопроводи технологічні (5 категорії) – зварювання.

25. Трубопроводи зовнішніх та внутрішніх мереж газопостачання низького тиску - зварювання в цехових умовах.

26. Холодильники латунні - зварювання швів під гідровипробування при тиску до 2,5 МПа (24,2 атм).

27. Кулі, поплавці та цистерни із спеціальних алюмінієвих сплавів - зварювання.

§ 9. Газозварювальник 5-го розряду

Характеристика робіт. Газове зварювання складних деталей, вузлів, механізмів, конструкцій та трубопроводів з високовуглецевих, легованих, спеціальних та корозійно-стійких сталей, чавуну, кольорових металів та сплавів, призначених для роботи під динамічними та вібраційними навантаженнями та під тиском. Наплавлення твердими сплавами складних деталей, вузлів, конструкцій та механізмів. Зварювання та усунення тріщин та раковин у тонкостінних виробах та у виробах із важкодоступними для зварювання місцями. Термообробка газовим пальником зварних стиків після зварювання.

Повинен знати:механічні та технологічні властивості металів, що зварюються, включаючи високолеговані сталі, а також наплавленого металу; правила вибору технологічної послідовності накладання швів та режимів зварювання; способи контролю та випробування зварних швів; вплив термічної обробки на властивості зварної сполуки.

Приклади робіт

1. Амбразури доменних печей – заварка раковин та тріщин.

2. Арматура трубопровідна запірна з олов'яних бронз та латуні (кремнистої) – заварка під пробний тиск понад 5 МПа (48,4 атм).

3. Балони, ковпаки, сфери, що працюють у вакуумі, – зварювання.

4. Ванни свинцеві – зварювання.

5. Гвинти гребні бронзові та латунні – виправлення дефектів наплавленням.

6. Деталі газозварювальної апаратури - паяння срібними припоями.

7. Змійовики з міді – зварювання.

8. Кесони мартенівських печей (гарячий ремонт) – внутрішнє зварювання.

9. Компенсатори сильфонного типу з корозійностійких сталей - пайка.

10. Колектори складної конфігурації з 20 і більше деталей з корозійностійких сталей та жароміцної сталі з перевіркою макроструктури за допомогою рентгенографії - зварювання.

11. Корпуси, кришки, трійники, коліна, чавунні циліндри - усунення дефектів наплавленням.

12. Котли парові – наплавлення тріщин.

13. Виливки алюмінієві та бронзові, складні та великі - наплавлення раковин та тріщин.

14. Прес-форми – зварювання у важкодоступних місцях.

15. Ротори електричних машин - зварювання короткозамкнутих кілець, стрижнів, наплавлення.

16. Станини складні, фартухи великих токарних верстатів - зварювання, наплавлення тріщин.

17. Трубки імпульсні системи КВП та автоматики - зварювання.

18. Трубні елементи парових котлів тиском до 4,0 МПа (38,7 атм.) – зварювання.

19. Трубопроводи зовнішніх та внутрішніх мереж газопостачання низького тиску – зварювання на монтажі.

20. Трубопроводи технологічні 3 та 5 категорії (груп), трубопроводи пари та води 3 та 5 категорії - зварювання.

21. Свинцеві труби - зварювання.

22. Трубопроводи зовнішніх мереж газопостачання середнього та високого тиску – зварювання на монтажі.

23. Холодильники латунні - зварювання швів під гідровипробування при тиску понад 2,5 МПа (24,2 атм.).

24. Циліндри двигунів внутрішнього згоряння - заварювання внутрішніх та зовнішніх сорочок.

25. Шини, стрічки, компенсатори до них із кольорових металів – зварювання.

§ 10. Газозварювальник 6-го розряду

Характеристика робіт. Газове зварювання складних деталей, вузлів механізмів, конструкцій та трубопроводів з високовуглецевих, легованих, спеціальних та корозійно-стійких сталей, чавуну, кольорових металів та сплавів, призначених для роботи під динамічними та вібраційними навантаженнями та під високим тиском. Наплавлення твердими сплавами складних деталей, вузлів, конструкцій та механізмів.

Повинен знати:різновид легких і важких сплавів, їх зварювальні та механічні властивості; види корозій та фактори, що викликають її; металографію зварних швів; методи спеціальних випробувань виробів, що зварюються, і призначення кожного з них.

Приклади робіт

1. Блоки поділу повітрокисневих цехів – зварювання деталей із кольорових металів.

2. Деталі та вузли з кольорових металів, що працюють під тиском понад 4,0 МПа (38,7 атм.) – зварювання.

3. Ємності, ковпаки, сфери та трубопроводи вакуумні та кріогенні – зварювання.

4. Лопатки роторів та статорів турбін – паяння.

5. Проведення імпульсних турбін і котлів - зварювання.

6. Трубні елементи парових котлів із тиском понад 4,0 МПа (38,7 атм.) – зварювання.

7. Трубопроводи зовнішніх мереж газопостачання середнього та високого тиску – зварювання при монтажі.

8. Трубопроводи технологічні 1 та 2 категорії (груп), а також трубопроводи пари та води 1 та 2 категорії - зварювання.

§ 55. Електрозварювальник ручного зварювання(2-й розряд)

Характеристика робіт

- Прихватка деталей, виробів та конструкцій у всіх просторових положеннях зварного шва.

- Ручне дугове та плазмове зварювання простих деталей у нижньому та вертикальному положенні зварного шва, наплавлення простих деталей.

- Підготовка виробів та вузлів під зварювання та зачищення швів після зварювання.

- Забезпечує захист зворотного боку зварного шва в процесі зварювання в захисному газі.

- Нагрів виробів та деталей перед зварюванням.

- Читання простих креслень.

Повинен знати:

- будову та принцип дії електрозварювальних машин та апаратів для дугового зварювання в умовах застосування змінного та постійного струму;

- способи та основні прийоми прихватки;

- форми поділу швів під зварювання;

- будову балонів;

- кольори, фарби та правила поводження з ними;

- правила зварювання у захисному газі та правила забезпечення захисту при зварюванні;

- правила обслуговування електрозварювальних апаратів;

- види зварних з'єднань та швів;

- правила підготовки кромок виробів для зварювання;

- типи обробок та позначення зварних швів на кресленнях;

- основні властивості застосовуваних електродів і металу, що зварюється, і сплавів;

- призначення та умови застосування контрольно-вимірювальних приладів;

- причини виникнення дефектів при зварюванні та способи їх попередження;

- пристрій пальників для зварювання електродом, що не плавиться в захисному газі.

Приклади робіт

- 1. Баки трансформаторів - підварювання стін під автоматичне зварювання.

- 2. Балки люлечні, бруси підресорні та надресорні суцільнометалевих вагонів та вагонів електростанцій - приварювання підсилюючих косинців, направляючих та центруючих кілець.

- 3. Балки прокатні - наварювання точок та захоплюючих коліс по розмітці.

- 4. Бійки, шаботи парових молотів – наплавлення.

- 5. Діафрагми рам платформ та металевих напіввагонів та віконні каркаси пасажирських вагонів – зварювання.

- 6. Каркаси дитячого стільця, табуретки, теплиці – зварювання.

- 7. Кожухи огорожі та інші слабонавантажені вузли сільськогосподарських машин – зварювання.

- 8. Кронштейни жниварки, валики гальмівного управління - зварювання.

- 9. Кронштейни підрамників автосамоскидів - зварювання.

- 10. Накладки та підкладки ресори - зварювання.

- 11. Опоки сталеві - зварювання.

- 12. Рами баків трансформаторів-зварювання.

- 13. Рами матраців ліжок, сітки панцирні та ромбічні – зварювання.

- 14. Різці прості - наплавлення швидкорізу та твердого сплаву.

- 15. Сталеві та чавунні дрібні виливки - наплавлення раковин на місцях, що не обробляються.

Зварювання електродугове:

- 1. Бобишки, втулки, склянки – прихватка.

- 2. Конструкції, що не підлягають випробуванню - приварювання набору на стенді та в нижньому положенні.

- 3. Плити, стійки, косинці, куточки, каркаси, фланці прості з металу завтовшки понад 3 мм - прихватка.

- 4. Майданчики та трапи – наплавлення валиків (рифлення).

- 5. Стелажі, ящики, щитки, рамки з косинців та смуг – прихватка.

- 6. Таврові вузли та чищення фундаментів під допоміжні механізми – зварювання.

- 7. Набір до легких перегородок та вигородок у нижньому положенні - приварювання на ділянці попереднього складання.

- 8. Деталі кріплення обладнання, ізоляції, кінці технологічні, гребінки, тимчасові планки, бобишки - приварювання до конструкцій з вуглецевих і низьколегованих сталей.

Зварювання у захисних газах:

- 1. Зварні з'єднання відповідальних конструкцій – захист зварного шва у процесі зварювання.

§ 56. Електрозварювальник ручного зварювання (3-й розряд)

Характеристика робіт

- Ручне дугове та плазмове зварювання середньої складності деталей, вузлів та конструкцій з вуглецевих сталей та простих деталей із конструкційних сталей, кольорових металів та сплавів у всіх просторових положеннях зварного шва, крім стельового.

- Ручне дугове кисневе різання, стругання деталей середньої складності з маловуглецевих, легованих, спеціальних сталей, чавуну та кольорових металів. різних положеннях.

- Наплавлення зношених простих інструментів, деталей із вуглецевих та конструкційних сталей.

Повинен знати:

- будову електрозварювальних машин і зварювальних камер;

- вимоги до зварювального шва та поверхонь після кисневого різання (стругання);

- властивості та значення обмазок електродів;

- основні види контролю зварних швів;

- способи підбору марок електродів, залежно від марок сталі;

- причини виникнення внутрішніх напруг і деформацій у виробах, що зварюються, і заходи їх попередження.

Приклади робіт

- 1. Барабани бітерні та ріжучі, передні та задні осі тракторного причепа, дишла та рами комбайна та хедера, шнеки та жниварки, грабліна та мотовила – зварювання.

- 2. Боковини, перехідні майданчики, підніжки, обшивка залізничних вагонів – зварювання.

- 3. Буї та бочки рейдові, артщити та понтони – зварювання.

- 4. Вали електричних машин – наплавлення шийок.

- 5. Деталі каркасу кузова вантажних вагонів – зварювання.

- 6. Деталі лаштункового механізму - наплавлення отворів.

- 7. Каркаси для щитів та пультів управління – зварювання.

- 8. Катки опорні – зварювання.

- 9. Кільблоки – зварювання.

- 10. Кожухи у зборі, котли обігріву – зварювання.

- 11. Колодки гальма вантажних автомобілів, кожухи, півосі заднього моста – підварювання.

- 12. Конструкції, вузли, деталі артустановки – зварювання.

- 13. Корпуси електричної вибухонебезпечної апаратури – зварювання.

- 14. Крани вантажопідйомні – наплавлення скатів.

- 15. Кузова автосалонів – зварювання.

- 16. Рами тепловоза – приварювання кондукторів, листів настилу, деталей.

- 17. Різці фасонні та штампи прості - зварювання та наплавлення швидкорізу та твердого сплаву.

- 18. Станини верстатів малих розмірів – зварювання.

- 19. Стійки, бункерні грати, перехідні майданчики, сходи, перила огорож, настили, обшивка котлів – зварювання.

- 20. Труби димові заввишки до 30 м та вентиляційні з листової вуглецевої сталі - зварювання.

- 21. Труби зв'язкові димогарні в котлах та труби пароперегрівачів - зварювання.

- 22. Нагріті труби - наплавлення буртів.

- 23. Трубопроводи безнапірні для води (крім магістральних) – зварювання.

- 24. Трубопроводи зовнішніх та внутрішніх мереж водопостачання та теплофікації - зварювання в стаціонарних умовах.

- 25. Шестерні – наплавлення зубів.

Зварювання електродугове:

- 1. Баки розширювальні – зварювання, приварювання труб.

- 2. Баки, трубопроводи, судини, ємності з вуглецевої та низьколегованих сталей під налив водою – зварювання.

- 3. Буї, бочки рейдові, артщити та понтони – зварювання.

- 4. Валики, втулки – наплавлення у нижньому положенні.

- 5. Вали та станини електромоторів – заварювання раковин та тріщин.

- 6. Вигородки легені – зварювання на стапелі між собою та до внутрішніх конструкцій.

- 7. Втулки на лицьових панелях головних розподільчих щитів – приварювання до кондуктора.

- 8. Двері, кришки люків проникні – зварювання.

- 9. Двері проникні, кришки люків – зварювання.

- 10. Деталі розподільних щитів: ковпачки, замінники, жолобки, петлі, бочки, стійки, навариші, шпильки - приварювання до корпусу, каркасу або кришці.

- 11. Деталі суднових механізмів - наплавлення кромок листів та інших деталей при складальних роботах.

- 12. Деталі вузлів, дрібних фундаментів товщиною металу 3 мм і вище з вуглецевих сталей - зварювання.

- 13. Дифузори компенсаторів газотурбінних установок, фундаментальні рами – прихватка деталей.

- 14. Димарі та димові труби головних та допоміжних котлів - зварювання вертикальних та горизонтальних швів, приварювання ребер жорсткості.

- 15. Жолоби прямі та кутові для прокладання кабелів - приварювання вздовж траси дистанційного керування.

- 16. Заготовки круглі для штампів – зварювання.

- 17. Замки: барашкові, регільні, важільні, шпингалетні - зварювання стикових та нахлесткових з'єднань.

- 18. Зашивка під час монтажу обладнання - зварювання в нижньому положенні.

- 19. Ілюмінатори полегшені – зварювання.

- 20. Камери водяні, кожухи компенсаторів, рами, агрегати живлення – зварювання.

- 21. Камери для дробометних установок, броньовий захист для дробоструминних апаратів - зварювання.

- 22. Каркаси, кронштейни, балки та рами приладові простої конструкції - зварювання.

- 23. Каркас та обшивка допоміжних водотрубних утилізаційних котлів та повітропідігрівачів - зварювання.

- 24. Каркаси, ліжка та інше оснащення для збирання великих вузлів - зварювання в об'ємні вузли.

- 25. Кишені для фотосхем, пеналів, запасних запобіжників, плавких вставок – приварювання у струморозподільних пристроях.

- 26. Конструкції корпусні зварені з вуглецевих та низьколегованих сталей - повітряно-дугове стругання у всіх просторових положеннях (видалення тимчасових елементів, виплавка дефектних ділянок зварних швів, обробка кромок).

- 27. Кріплення баласту – зварювання на стапелі.

- 28. Кришки герметичних коробок - приварювання обечайок, жолобків.

- 29. Каркаси та облицювання дверей струморозподільних пристроїв – зварювання.

- 30. Каркаси побутівок, ліжка - зварювання в об'ємні вузли.

- 31. Ковзани електромостового крана - наплавлення.

- 32. Кільблоки та клітини для стапеля - зварювання.

- 33. Конструкції основного корпусу зі сталей АК і ПЗ - електроприхватка (що видаляється) по монтажним стикам.

- 34. Кожухи, жолоби, панелі, піддони з вуглецевих та низьколегованих сталей товщиною металу понад 2 мм - зварювання.

- 35. Корпуси турбін високого тиску – прихватка.

- 36. Кузови, рами пересувних дизель-електростанцій, рамки, важелі, косинці - зварювання.

- 37. Кріплення спецпокриттів: шпильки, скоби, гребінки – приварювання.

- 38. Кільця розпірні, противаги, балки розпірні - приварювання до ОК з технологічним непроміром.

- 39. Кришки водонепроникні - приварювання під тиском від 0,1 до 1,5 МПа (1-15 кгс/кв. см).

- 40. Комінгси кришок, дверей, люків, горловини, решітки – зварювання.

- 41. Листи відкидні, обтічники, суднові пристрої - зварювання в цеху.

- 42. Люк світлий - зварювання корпусу та приварювання кришок.

- 43. Надбудови - приварювання набору, зварювання та приварювання до палуб.

- 44. Надбудови - приварювання набору, зварювання та приварювання до палуб у нижньому та вертикальному положеннях.

- 45. Насичення слюсарного корпусу – зварювання.

- 46. Зовнішній корпус - зварювання технологічних закладень, що не підлягають контролю.

- 47. Нескладні корпусні конструкції - електроповітряна стружка (наплавлення кореня шва та видалення тимчасових кріплень).

- 48. Обрешітники ізоляції по бортах і перебиранням - зварювання на стапелі та на плаву.

- 49. Грамадник - приварювання в стельовому положенні.

- 50. Обуха та вироби вантажопідйомні до 5 т - зварювання ділянки попереднього збирання.

- 51. Обшивка каркасів, лицьові панелі - приварювання до конструкцій.

- 52. Огородження майданчиків, віялові огородження поручня (шторм-поручні, поручні до трапів) - приварювання до конструкцій.

- 53. Опори, накладки для розподільних щитів – зварювання.

- 54. Пайпи настилів – зварювання.

- 55. Підвіски труб, кабелів, кріплення електроприладів, скоби з вуглецевих та низьколегованих сталей - зварювання.

- 56. Підставки опорні, тумби, балки без обробки кромок - зварювання.

- 57. Пристосування спеціальні для заливання кабельних коробок - приварювання втулки до валу.

- 58. Перебирання легкі, вигородки - приварювання ребер жорсткості в нижньому положенні.

- 59. Перо керма з маловуглецевих сталей - зварювання.

- 60. Перебирання поперечні та поздовжні, вигородки палуби - зварювання вузлів, полотнищ по стиках та пазах у нижньому положенні на ділянці попереднього складання.

- 61. Планки, книці, скоби, стійки, підвіски труб, кабелів, кріплення електроприладів – приварювання на стапелі.

- 62. Протектори – приварювання.

- 63. Рами та каркаси приладові складної конфігурації - зварювання.

- 64. Розпірні балки, кільця, хрестовини – приварювання до основного корпусу.

- 65. Ґрати із трубок діаметром від 10 до 15 мм - зварювання.

- 66. Ролики, маточини, муфти - заварка та наплавлення зубів.

- 67. Рулі - зварювання плоскої частини пір'я.

- 68. Столи газорізальні, ящики для перевезення деталей та шихти – зварювання.

- 69. Скоби-трали, перехідні містки, майданчики, фальшборти, цифри, літери - приварювання на стапелі.

- 70. Скоби, кріплення пакетників, кліщів, панелей – зварювання.

- 71. Столи газорізальні, ящики для перевезення деталей та муфти - зварювання.

- 72. Стелажі для зберігання документації – зварювання.

- 73. Стінки з листового металу товщиною 3 мм і вище - зварювання в нижньому та вертикальному положенні.

- 74. Трапи вертикальні та похилі (сталеві), сходи - зварювання.

- 75. Труби димоходів камбуза – зварювання.

- 76. Труби суднової вентиляції з вуглецевих та низьколегованих сталей завтовшки понад 2 мм - зварювання.

- 77. Пристрій повітронапрямний, повітронагрівачі водотрубних котлів - зварювання.

- 78. Пристрій леєрний, навантажувальний, лебідки, юшки - зварювання.

- 79. Фланці вентиляційні – зварювання.

- 80. Фундаменти з вуглецевих та низьколегованих сталей: під допоміжні механізми, балони, шлюпкові та швартовні пристрої, кріплення обладнання - зварювання.

- 81. Хвостовики сальників, пуансонів, штампів – приварювання до металевих конструкцій.

- 82. Циліндри, патрубки, склянки, що не вимагають випробувань на герметичність - зварювання поздовжніх та кільцевих швів.

- 83. Шафи та сейфи із замками - зварювання.

- 84. Шпангоути з вуглецевих та низьколегованих сталей - зварювання та приварювання до обшивки на ділянці попереднього складання.

- 85. Штампи середньої складності тиском до 400 т – зварювання.

- 86. Якорі, ахтерштевні, форштевні – заварювання дефектів.

Зварювання у захисних газах:

- 1. Бобишки, денця, хрестовини, перегородки, планки, ребра, склянки, косинці, фланці, штуцери у зібраних зварних вузлах з алюмінієвих, мідних та інших сплавів – прихватка.

- 2. Вигородки легкі, платформи зі сплавів – зварювання між собою та приварювання на стапелі до внутрішніх конструкцій.

- 3. Гільзи на опору з мідних та мідно-нікелевих сплавів – зварювання бобишок, відростків.

- 4. Деталі ізоляції водотрубних котлів – зварювання.

- 5. Деталі з алюмінієвих сплавів, товщиною металу понад 3 мм – прихватка.

- 6. Деталі рами з алюмінієвих сплавів товщиною 6 мм – зварювання.

- 7. Деталі для кріплення меблів та виробів із кольорових сплавів – приварювання.

- 8. Вироби, що працюють під тиском – захист шва в процесі зварювання.

- 9. Вироби з алюмінієвих сплавів товщиною металу понад З мм (кожухи, жолоби, панелі, екрани, піддони, коробки, корпуси, кришки, каркаси, кронштейни, вузли різні) – зварювання.

- 10. Вироби з латуні товщиною металу до 1,5 мм – зварювання під хромування.

- 11. Каркаси, кронштейни, рами з профільного металу, зі сплавів – зварювання.

- 12. Кожухи на трасі парового опалення та електрокабелів із кольорових сплавів - зварювання.

- 13. Коробки розміром 300х300х100 мм - прихватка та зварювання.

- 14. Меблі металеві - зварювання.

- 15. Набір у секціях із алюмінієвих сплавів - прихватка при встановленні.

- 16. Виливки з кольорових сплавів, нескладних конструкцій – заварювання раковин та тріщин.

- 17. Виливки кольорового лиття – заварювання дефектів.

- 18. Планки, касети, скоб-мости, підвіски, хвостовики та інше насичення зі сплавів – приварювання.

- 19. Підвіски, фундаменти під електрообладнання - зварювання на ділянці попереднього збирання.

- 20. Прості деталі з титану та його сплавів – зварювання.

- 21. Резервуари зі сплавів, які потребують гідровипробувань на непроникність - зварювання.

- 22. Резервуари, які потребують гідровипробувань на непроникність - зварювання.

- 23. Пристрої леєрні (стійки, леєри, обшивки, гачки заземлення) із кольорових сплавів - зварювання.

- 24. Фундаменти головні, шпангоути, рубки, цистерни - захист зварного шва у процесі зварювання.

- 25. Шпильки, скоби зі сплавів – приварювання до конструкцій судна.

§ 57. Електрозварювальник ручного зварювання (4-й розряд)

Характеристика робіт

- Ручне дугове та плазмове зварювання середньої складності деталей апаратів, вузлів, конструкцій та трубопроводів із конструкційних сталей, чавуну, кольорових металів та сплавів та складних деталей, вузлів, конструкцій та трубопроводів із вуглецевих сталей у всіх просторових положеннях зварного шва.

- Ручне кисневе різання (стругання) складних деталей із високовуглецевих, спеціальних сталей, чавуну та кольорових металів, зварювання конструкцій із чавуну.

- Наплавлення нагрітих балонів та труб, дефектів деталей машин, механізмів та конструкцій.

- Наплавлення складних деталей, вузлів та складних інструментів.

- Читання креслень складних зварних металоконструкцій.

Повинен знати:

- будову різної електрозварювальної апаратури;

- особливості зварювання та дугового різання на змінному та постійному струмі;

- технологію зварювання виробів у камерах із контрольованою атмосферою;

- основи електротехніки в межах виконуваної роботи;

- способи випробування зварених швів;

- види дефектів у зварних швах та методи їх попередження та усунення;

- принципи підбору режиму зварювання за приладами;

- марки та типи електродів;

- механічні властивості металів, що зварюються.

Приклади робіт

- 1. Апарати, судини, ємності з вуглецевої сталі, що працюють без тиску – зварювання.

- 2. Арматура несучих залізобетонних конструкцій- Зварювання.

- 3. Баки трансформаторів – приварювання патрубків, зварювання коробок під висновки, коробок охолоджувачів, установок струму та кришок баків.

- 4. Балери керма, кронштейни гребних валів – наплавлення.

- 5. Гарнітура та корпуси пальників котлів – зварювання.

- 6. Деталі з чавуну - зварювання, наплавлення з підігрівом та без підігріву.

- 7. Камери робочих коліс гідравлічних турбін - зварювання та наплавлення.

- 8. Каркаси промислових печей та котлів ДКВР – зварювання.

- 9. Картери моторів – зварювання.

- 10. Колектори газовихлопні та труби - зварювання та підварювання.

- 11. Кільця регулюючі гідравлічних турбін - зварювання та наплавлення.

- 12. Корпуси та мости провідних коліс жниварки - зварювання.

- 13. Корпуси компресорів, циліндри низького та високого тиску повітряних компресорів – наплавлення тріщин.

- 14. Корпуси роторів діаметром до 3500 мм – зварювання.

- 15. Корпуси стопорних клапанів турбін потужністю до 25000 кВт – зварювання.

- 16. Кріплення та опори для трубопроводів – зварювання.

- 17. Кронштейни та шкворневі кріплення візка тепловоза – зварювання.

- 18. Листи великих товщин (броня) – зварювання.

- 19. Щогли, вежі бурові та експлуатаційні - зварювання в цехових умовах.

- 20. Підкоси, півосі стійки шасі літаків – зварювання.

- 21. Плити фундаментні великі електричні машини - зварювання.

- 22. Пилегазовоздухопроводи, вузли паливовіддачі та електрофільтрів - зварювання.

- 23. Рами трансформаторів – зварювання.

- 24. Рами ліжок - зварювання в поворотному кондукторі у всіх просторових положеннях, крім стельового.

- 25. Резервуари для нафтопродуктів місткістю менше ніж 1000 куб.м - зварювання.

- 26. Рейки та збірні хрестовини - наплавлення кінців.

- 27. Статори турбогенераторів з повітряним охолодженням – зварювання.

- 28. Станини дробарок - зварювання.

- 29. Станини та корпуси електричних машин зварно-литі - зварювання.

- 30. Станини великогабаритних верстатів чавунні – зварювання.

- 31. Станини робочих клітей прокатних станів - наплавлення.

- 32. Трубопроводи зовнішніх та внутрішніх мереж водопостачання та теплофікації - зварювання при монтажі.

- 33. Трубопроводи зовнішніх та внутрішніх мереж газопостачання низького тиску - зварювання у стаціонарних умовах.

- 34. Трубопроводи технологічні (V категорії) – зварювання.

- 35. Фрези та штампи складні - зварювання та наплавлення швидкорізу та твердого сплаву.

- 36. Фахверки, зв'язки, ліхтарі, прогони, монорейки – зварювання.

- 37. Циліндри блоку машин - наплавлення раковин.

- 38. Цистерни автомобільні – зварювання.

Зварювання електродугове:

- 1. Арматура, трубопроводи, відростки, фланці, штуцери, балони, резервуари, цистерни з вуглецевих сталей, що працюють під тиском 1,5 до 4,0 МПа (від 15 до 40 кгс/см2) - зварювання.

- 2. Балки та траверзи візків кранів та механізмів – зварювання.

- 3. Бобишки, фланці, навариші, штуцери балонів компресорів високого тиску – зварювання.

- 4. Балони, баки, резервуари, цистерни, сепаратори, фільтри, випарники з вуглецевих сталей – зварювання під тиском від 0,1 до 1,5 МПа (від 1 до 15 кгс/кв.см).

- 5. Бачки відбивні з маловуглецевих сталей завтовшки від 1,0 до 1,5 мм - зварювання в нижньому положенні.

- 6. Банкетки, корпуси шахт, корпуси лебідок, корпуси редукторів лебідок, палубні склянки – зварювання під тиском від 0,1 до 1,0 МПа (від 1 до 10 кгс/кв. см) у нижньому положенні.

- 7. Блок-секції – приварювання вигородок, насичення до корпусу.

- 8. Валики ватерліній – наплавлення по корпусу судна.

- 9. Вали колінчасті середніх розмірів - зварювання та наплавлення зношених частин.

- 10. Гвинти гребні, лопаті, маточини звичайного класу точності всіх розмірів та конструкцій - повітряно-дугове стругання всіх поверхонь.

- 11. Вигородки, перебирання та рубання - зварювання та приварювання у різних просторових положеннях.

- 12. Газові лопи, повітророзподільники, труби вентиляції в надбудові - зварювання.

- 13. Глушники компенсаторів високого тиску, сталеві, товщиною металу 1,5 мм та діаметром до 100 мм - зварювання.

- 14. Двері, кришки люків водогазонепроникні - зварювання.

- 15. Днищові, бортові, верхні та нижні палуби, платформи, об'ємні секції країв, перебирання поперечні та поздовжні - зварювання стиків набору на стапелі.

- 16. Деталі слюсарного насичення по основному корпусу та обшивці основних цистерн - зварювання.

- 17. Деталі шельфів - приварювання до міжвідсічним поперечним перебиранням.

- 18. Двері, щити, косинці, листи, втулки з товщиною металу від 1,4 до 1,6 мм – зварювання.

- 19. Деталі складної конфігурації, призначені для робіт під динамічними та вібраційними навантаженнями, товщиною матеріалу від 10 до 16 мм – зварювання.

- 20. Вироби МСЧ – антикорозійні наплавлення зі сталей типу АК на поверхні під механообробку.

- 21. Кожухи, жолоби, панелі, піддони з вуглецевих і низьколегованих сталей завтовшки до 2 мм, з легованої сталі завтовшки понад 2 мм - зварювання.

- 22. Коробки кабельні – зварювання під випробуванням тиском від 0,1 до 1,5 МПа (від 1 до 15 кгс/кв.см) при вузловому складанні.

- 23. Кожухи, жолоби, панелі, піддони з вуглецевих і низьколегованих сталей завтовшки до 2 мм, з легованої сталі завтовшки понад 2 мм - зварювання.

- 24. Канали суднової вентиляції - приварювання до перебирання на стапелі.

- 25. Клюзи якірні – зварювання.

- 26. Кожухи, жолоби, панелі, піддони з легованих сталей завтовшки до 2 мм - зварювання.

- 27. Клапани вентиляції – зварювання.

- 28. Комінгси вантажних трюмів – зварювання набору між собою.

- 29. Конструкції корпусні з вуглецевих, низьколегованих та високолегованих сталей - повітряно-дугова стружка у важкодоступних місцях (виплавка кореня шва, видалення тимчасових елементів, виплавка дефектних ділянок).

- 30. Конструкції судновозного поїзда – зварювання.

- 31. Корпус надводного судна: зовнішня обшивка палуби - зварювання стиків та пазів на стапелі у всіх положеннях.

- 32. Корпуси важких ілюмінаторів - зварювання та вварювання в корпус судна.

- 33. Корпусні конструкції та вузли, до 20% зварних швів яких піддаються ультразвуковому чи гаммаграфічному контролю - зварювання.

- 34. Кронштейни, кромки, екрани з листового та профільного металу товщиною до 2 мм – зварювання.

- 35. Кришки та корпуси підшипників з виливків - зварювання під випробування на непроникність.

- 36. Листи знімні з вуглецевих та низьколегованих сталей - зварювання.

- 37. Марки поглиблення, вантажне зварювання – приварювання до корпусу судна.

- 38. Щогли, вантажні стріли, вантажні колони - зварювання монтажних стиків та вибійних листів на стапелі.

- 39. Щогли сигнальні - зварювання при складанні.

- 40. Металоконструкції суден - підварювання дефектних ділянок швів при випробуванні на стапелі та на плаву у всіх положеннях.

- 41. Міжвідсічні поперечні перебирання - зварювання.

- 42. Насичення слюсарно-корпусне - приварювання на поперечних та поздовжніх перебираннях надбудови.

- 43. Набір поздовжній та поперечний днищових, бортових та палубних (розрахункових) секцій із конструкційних сталей - зварювання між собою та приварювання до зовнішньої обшивки та настилу палуб на передстапельному складанні.

- 44. Набір з обробкою кромок, стики та пази перебірок зі сталі - складання та приварювання на ділянці попереднього складання.

- 45. Набір секцій днища висотою від 0,8 до 1,5 м - приварювання в носовому краю, до настилу дна і зварювання між собою.

- 46. Надбудови, рубки з легованих сталей - зварювання та приварювання до основного корпусу.

- 47. Настили подвійного дна - зварювання стиків та пазів на стапелі.

- 48. Насичення вантажних щоглів, стріл (головки, фундаменти, майданчики керування з леєрною огорожею) - приварювання до конструкцій.

- 49. Обухи для транспортування секцій вантажопідйомністю до 20 т - зварювання та приварювання до секцій.

- 50. Обухи вантажопідйомністю понад 20 т - приварювання та зварювання.

- 51. Перо керма зі сталі - зварювання плоскої частини.

- 52. Поперечні та поздовжні перебирання, зовнішні стінки надбудов - зварювання стиків та пазів полотнищ у всіх положеннях на стапелі.

- 53. Підкріплення під фундаменти, упору будовного пристрою, бічні кілі, зовнішні стінки цистерн, зовнішні стінки димової труби - приварювання на стапелі.

- 54. Інші цистерни - зварювання швів з обробкою кромок та конструктивним непроваром на секційному складанні.

- 55. Рейки цехових електровізків - зварювання.

- 56. Стики та пази обшивки кормового краю, бракет та стабілізаторів - зварювання.

- 57. Стики листів стінок, дахів та набору внутрішніх цистерн - зварювання та приварювання до обшивки, перебирання та між собою.

- 58. Стики монтажні залізобетонних склепінь - зварювання.

- 59. Тамбур, шлюз, санвузли - зварювання та привари.

- 60. Труби суднової вентиляції з вуглецевих та низьколегованих сталей товщиною до 2 мм - зварювання та приварювання до них фланців.

- 61. Трубопроводи з вуглецевих сталей, що працюють під тиском від 0,1 до 1,5 МПа (від 1 до 15 кгс/см2) при товщині стінки труби понад 2 мм - зварювання.

- 62. Трубопроводи – зварювання стиків на підкладних кільцях з контролем якості швів рентгенографуванням.

- 63. Трубопроводи - зварювання стиків з наддувом із контролем якості швів рентгенографуванням.

- 64. Пристрої якірні, буксирні, спускові та швартовні, упори стройового пристрою - зварювання.

- 65. Фланці, патрубки, штуцери, привариші, насадки, ніпелі - приварювання до трубопроводу під тиском від 0,1 до 1,5 МПа (від 1 до 15 кгс/кв.см).

- 66. Фундаменти з легованих сталей під допоміжні механізми, балони, шлюпкові та швартовні пристрої - зварювання.

- 67. Шпангоути – зварювання стиків при термообробці на установці ТВЧ.

- 68. Штампи для пресів тиском понад 400 т – зварювання.

Зварювання у захисних газах:

- 1. Арматура з олов'янистих бронз під тиском від 0,1 до 1,5 МПа (від 1 до 15 кгс/кв.см) - наплавлення дефектів виливків, що розкрилися, після механічної обробки.

- 2. Арматура, лиття, деталі з алюмінієво-магнієвих сплавів-зварювання, заварювання дефектів.

- 3. Вентилятори – зварювання дисків зі щіткою із алюмінієвих сплавів.

- 4. В'юшки з кольорових сплавів – зварювання.

- 5. Головки полум'яної труби, полум'яна труба з алюмінієвих сплавів – зварювання.

- 6. Газовихлопи, глушники з нержавіючих сталей, мідно-нікелевих сплавів - зварювання.

- 7. Глушники компресорів високого тиску з алюмінієвих сплавів товщиною металу від 2 до 3 мм – зварювання.

- 8. Деталі насичення корпусу з алюмінієвих сплавів – приварювання у стельовому положенні.

- 9. Деталі та вузли з алюмінієво-магнієвих сплавів середньої складності, що працюють під тиском від 0,1 до 1,0 МПа (від 1 до 10 кгс/см2) - зварювання.

- 10. Деталі та вузли струморозподільних пристроїв з алюмінієвих сплавів: коробки герметичні, обичайки, косинці, петлі – шарніри, банки, скоби, стійки, рамки, буртики, привариші, сальники, жолобки – приварювання до корпусу та зварювання.

- 11. Корпусні конструкції після гідравлічних випробувань - прихватка, зварювання, виправлення дефектів швів; прив'язка тимчасових кріплень.

- 12. Кільця відростки труб секцій із кольорових сплавів під тиском від 0,1 до 1,5 МПа (від 1 до 15 кгс/кв.см) – зварювання.

- 13. Конструкції з алюмінієвих, титанових та кольорових сплавів - заварка отворів, прихватка у вертикальному та стельовому положенні.

- 14. Крилатки, фланці, кришки електроприладів із алюмінієвих сплавів - заварка тріщин, прив'язка відбитих частин.

- 15. Конструкції зі сплавів – прихватка у всіх просторових положеннях.

- 16. Конструкції з алюмінієвих та титанових сплавів – правка методом накладання холостих валиків.

- 17. Конструкції композитні (сталь – алюмінієвий сплав) – зварювання з використанням біметалічних вставок.

- 18. Щогли з алюмінієвих сплавів - зварювання стиків та пазів стовбура щогли та приварювання комплектуючих виробів.

- 19. Надбудови, рубки з алюмінієвих сплавів – зварювання об'ємних вузлів, стиків набору у місцях перетину.

- 20. Виливка з товщиною стінки до 10 мм - заварка раковин, тріщин під випробування тиском 0,1 до 1,0 МПа (від 1 до 10 кгс/см2).

- 21. Виливки з алюмінієвих сплавів – заварювання дефектів.

- 22. Виливки з товщиною стінки понад 10 мм, що працюють під тиском понад 1,0 МПа (10 кгс/кв.см) – заварювання дефектів.

- 23. Поршні гідроциліндрів та інші вироби (гаки якірних пристроїв, сальники лебідок) – наплавлення мідними сплавами.

- 24. Рами, стулки із кольорового металу - приварювання вхідних деталей.

- 25. Таврові з'єднання - з повним проваром листа зовнішньої обшивки з алюмінієвих сплавів.

- 26. Стики труб, що не працюють під тиском, з алюмінієвих та кольорових сплавів - зварювання поворотних стиків.

- 27. Трапи вертикальні та похилі з алюмінієвих сплавів - зварювання.

- 28. Вузли арматури із кольорових металів – приварювання деталей, заварювання деталей під тиском від 0,1 до 1,5 МПа (від 1 до 15 кгс/кв.см).

- 29. Фланці, валики, корпуси, коробки, кришки, блоки - наплавлення та заварювання бронзою, сплавами, корозійно-стійкими сталями.

- 30. Фундаменти під механізми та прилади - редагування.

- 31. Шви після автоматичного зварювання в захисних газах - виконання жолобників та оздоблювальних валиків.

- 32. Шпигати зі сплавів – обварювання.

- 33. Шинопровод мідний з товщиною металу 12 мм - зварювання з попереднім підігрівом металу.

§ 58. Електрозварювальник ручного зварювання (5-й розряд)

Характеристика робіт

- Ручне дугове та плазмове зварювання складних будівельних та технологічних конструкцій, що працюють у складних умовах.

- Ручне дугове кисневе різання (стругання) складних деталей з високовуглецевих, легованих та спеціальних сталей та чавуну.

- Наплавлення дефектів різних деталей машин, механізмів та конструкцій.

- Наплавлення складних деталей та вузлів.

Повинен знати:

- електричні схеми та конструкції різних типівзварювальних машин;

- технологічні властивості металів, що зварюються, металу, наплавленого електродами різних марок і виливків, що піддаються струганню;

- технологію зварювання відповідальних виробів у камерах із контрольованою атмосферою;

- вибір технологічної послідовності накладання швів та режимів зварювання;

- способи контролю та випробування відповідальних зварних швів;

- правила читання креслень складних зварних просторових металоконструкцій

Приклади робіт

- 1. Апарати та судини з вуглецевих сталей, що працюють під тиском, та з легованих сталей, що працюють без тиску - зварювання.

- 2. Арматура мартенівських печей – зварювання під час ремонту діючого обладнання.

- 3. Арматура несучих та відповідальних залізобетонних конструкцій: фундаменти, колони, перекриття тощо. - Зварювання.

- 4. Баки унікальних потужних трансформаторів – зварювання, включаючи приварювання підйомних гаків, домкратних скоб, нержавіючих плит, що працюють під динамічними навантаженнями.

- 5. Балки хребтові, буферні, шкворневі, рами візків локомотивів та вагонів, ферми кузова вагона – зварювання.

- 6. Балки та траверси візків кранів та балансири – зварювання.

- 7. Балки прогонові мостових кранів вантажопідйомністю менше 30 т – зварювання.

- 8. Барабани котлів тиском до 4,0 МПа (38,7 атм) – зварювання.

- 9. Блоки будівельних та технологічних конструкцій з листового металу (повітронагрівачі, скубери, кожухи доменних печей, сепаратори, реактори, газоходи доменної печі тощо) – зварювання.

- 10. Блоки циліндрів та водяні колектори дизелів - зварювання.

- 11. Вали колінчасті великі – зварювання.

- 12. Газгольдери та резервуари для нафтопродуктів об'ємом 5000 куб.м і більше – зварювання у стаціонарних умовах.

- 13. Газонефтепродуктопроводи – зварювання на стелажі.

- 14. Деталі машин та механізмів (апарати засипні доменних печей, гребні гвинти, лопаті турбін, валки прокатних станів тощо) - на плавлення спеціальними, твердими, зносостійкими та корозійно-стійкими матеріалами.

- 15. Деталі машин, механізмів та конструкцій ковані, штамповані та литі (гребні гвинти, лопаті турбін, блоки циліндрів деталей тощо) - наплавлення дефектів.

- 16. Кесони для мартенівських печей, що працюють при високих температурах- Зварювання.

- 17. Колони, бункери, кроквяні та підкроквяні ферми, балки, естакади тощо. - Зварювання.

- 18. Конструкції радіощогл, телевеж та опор ЛЕП - зварювання в стаціонарних умовах.

- 19. Корпуси головок, траверси, основи та інші складні вузли пресів та молотів – зварювання.

- 20. Корпуси роторів діаметром понад 3500 мм – зварювання.

- 21. Корпуси стопорних клапанів турбін потужністю понад 25000 кВт – зварювання.

- 22. Корпуси врубових, вантажних машин, вугільних комбайнів та шахтних електровозів - зварювання.

- 23. Кришки, статори та облицювання лопатей та гідравлічних турбін - зварювання.

- 24. Щогли, вежі бурові та експлуатаційні - зварювання при монтажі.

- 25. Підстави з високолегованих бурових труб під бурові вежі та тридизельні приводи - зварювання.

- 26. Плити фундаментні для агрегату крокуючого екскаватора - зварювання.

- 27. Рами та вузли автомобілів та дизелів - зварювання.

- 28. Рами шкворневі та піддизельні локомотивів – зварювання.

- 29. Резервуари для нафтопродуктів місткістю від 1000 до 5000 куб. - Зварювання на монтажі.

- 30. Стрижні для станів холодної прокатки, труб і трубоволочильних станів - зварювання окремих елементів.

- 31. Стики випусків арматури елементів несучих збірних. залізобетонних конструкцій - зварювання.

- 32. Трубні елементи парових котлів тиском до 4,0 МПа (38,7 атм.) – зварювання.

- 33. Трубопроводи зовнішніх та внутрішніх мереж газопостачання низького тиску - зварювання під час монтажу.

- 34. Трубопроводи зовнішніх та внутрішніх мереж газопостачання середнього та високого тиску - зварювання у стаціонарних умовах.

- 35. Трубопроводи технологічні III та IV категорій (груп), трубопроводи пари та води III та IV категорій - зварювання.

- 36. Вузли підмоторних рам та циліндри амортизаторів шасі літаків – зварювання.

- 37. Шини, стрічки компенсатори до них із кольорових металів - зварювання.

Зварювання електродугове:

- 1. Арматура, трубопроводи, відростки, фланці, штуцери, балони, резервуари, цистерни з корозійностійких сталей, що працюють під тиском від 1,5 до 4 МПа (від 15 до 40 кгс/см2) - зварювання.

- 2. Ахтерштевні, форштевні – зварювання стиків та приварювання зовнішньої обшивки.

- 3. Вали проміжні, гребні та дейдвудні труби – зварювання.

- 4. Гвинти гребні - приварювання сталевих, литих чи кованих наделок лопатей.

- 5. Гвинти гребні, лопаті маточини середнього, вищого та особливого класу точності всіх розмірів та конструкцій - повітряно-дугове стругання всіх поверхонь гребного гвинта, лопатей і маточок.

- 6. Вертикальні кілі та непроникні стрінгери - зварювання монтажних стиків.

- 7. Газоплотноміцні настили зі сталей - зварювання та приварювання до основного корпусу.

- 8. Деталі слюсарного насичення по основному корпусу та обшивці основних цистерн – приварювання.

- 9. Деталі шельфів - приварювання до основного корпусу та кінцевих поперечних перебірок.

- 10. Деталі зі сталі - повітряно-дугова стружка (виплавка кореня шва та видалення тимчасових кріплень).

- 11. Деталі, що працюють в умовах вібраційних навантажень – зварювання секцій.

- 12. Корпуси суден із вуглецевих та низьколегованих сталей - зварювання стиків та пазів зовнішньої обшивки у всіх просторових положеннях.

- 13. Корпуси катерів (ремонт) – зварювання.

- 14. Кронштейни, мортири та кружки гребних валів - зварювання, зварювання стиків, приварювання до корпусу.

- 15. Колони стабілізуючі, розкоси, зв'язки трубчастої та коробчастої форм плавучих бурових установок - зварювання при монтажі на плаву.

- 16. Конструкції з маломагнітної сталі завтовшки металу від 1,5 до 3 мм, планованих сталей - зварювання.

- 17. Корпуси суднових насосів, сегменти сопел з фрезерними лопатками, суднові кермові машини (циліндри, плунжери, клапанні коробки) - зварювання.

- 18. Кронштейни, мортири, викружки гребних гвинтів - зварювання та приварювання на суднах типу.

- 19. Комінгси люків із легованих сталей - приварювання до обшивки корпусу (під наглядом технолога).

- 20. Конструкції зі сталі ПЗ - зварювання стиків та пазів.

- 21. Кінцеві та міжвідсічні перебирання - приварювання до основного корпусу.

- 22. Кормові та носові краї в замкнутих приміщеннях у цехових умовах - зварювання набору між собою та до обшивки країв.

- 23. Набір з обробкою кромок, стики та пази перебірок зі сталі - складання та приварювання на ділянці попереднього складання.

- 24. Ніші якірних дзьобів - приварювання до зовнішньої обшивки на стапелі.

- 25. Обухи, траверси, балки прогонових мостових кранів вантажопідйомністю до 30 т - приварювання та зварювання.

- 26. Обшивка та набір ОР, надбудова обтічників та країв ПК - приварювання до ОК.

- 27. Опорні деталі фундаментів відкривання щитів - зварювання між собою та приварювання до конструкцій носового краю.

- 28. Обшивка та набір стабілізаторів - приварювання до мортир.

- 29. Основні цистерни - зварювання та прихватка їх до основного корпусу.

- 30. Обшивка зовнішнього корпусу зі сталей – зварювання монтажних стиків.

- 31. Палуби та платформи - зварювання стиків та пазів у стельовому положенні на стапелі.

- 32. Привариші, навариші з легованих сталей, контейнерні склянки – приварювання на стапелі.

- 33. Полотна та набори перебірок та цистерн, розташованих усередині ОК та нерівноміцних йому - зварювання.

- 34. Полотна розпірних платформ - приварювання до перебирання.

- 35. Поперечні та поздовжні бракети стабілізаторів – зварювання між собою.

- 36. Рами фундаментні компресорів високого тиску – зварювання.

- 37. Стики та пази зовнішньої обшивки технологічних конструкцій корпусу судна - зварювання на пристапельному складанні.

- 38. Секції кормових та основних країв на ділянці попереднього складання та стапелі - зварювання стиків та пазів.

- 39. Зварювання та набір непроникних перебірок та стрінгерів, стабілізаторів, кермів, насадок, гондол - зварювання на ділянці.

- 40. Стики та пази обичайок основного корпусу – зварювання.

- 41. Стики та пази зовнішньої обшивки зі сталей типу АК та ПЗ, стрінгери, вертикальний кіль, шпангоути - зварювання шва у всіх просторових положеннях із наскрізним дротом.

- 42. Трубопроводи з низьколегованих та корозійностійких сталей, що працюють під тиском від 0,1 до 1,5 МПа (від 1 до 15 кгс/кв.см) при товщині стінки труби понад 2 мм - зварювання.

- 43. Фундаменти під основні механізми, підкріплення міжвідсічних перебірок, внутрішніх цистерн – зварювання.

- 44. фундаменти під висувні пристрої - приварювання до опорних плит, платформ та імпульсної цистерни.

- 45. Шахти, інші рубки, комінгси вхідних та вантажних люків - приварювання до основного корпусу.

- 46. Шпангоути - зварювання стиків та приварювання до основного корпусу.

- 47. Шахти, інші рубки - зварювання стиків та пазів.

- 48. Штампи – наплавлення твердими сплавами.

- 49. Штампи складної конфігурації, тарілки, штоки, наконечники, шпинделі – наплавлення кромок твердими сплавами.

Зварювання у захисних газах:

- 1. Апарати теплообмінні та інші змійовики з легких та кольорових сплавів, а також баки, резервуари та судини з алюмінієвих сплавів під гідравлічним тиском від 1,5 до 4,0 МПа (від 15 до 40 кгс/кв.см) – зварювання.

- 2. Арматура зі сплавів, трубопроводи та арматура з алюмінієвих сплавів - приварювання фланців, штуцерів, насадок, ніпелів.

- 3. Арматура до сильфонних компенсаторів з корозійностійких сталей та титанових сплавів - приварювання зі 100% гаммаграфуванням.

- 4. Блоки, каркаси, коробки, кришки, панелі із кольорового металу – зварювання під випробуванням тиском від 0,1 до 1,0 МПа (від 1 до 10 кгс/кв.см).

- 5. Гвинти гребні із кольорових сплавів - наплавлення, заварювання тріщин, приварювання наделок.

- 6. Двері та вузли з товщиною металу до 1,5 мм з однорідних та різнорідних алюмінієвих сплавів - зварювання.

- 7. Деталі складної конфігурації з різнорідних алюмінієвих сплавів та корозійностійких сталей при товщині стінки до 2 мм - зварювання.

- 8. Кожухи, обтічники із сплавів – зварювання під випробуванням тиском до 4,0 МПа (40 кгс/кв.см).

- 9. Компенсатори та інші відповідальні вузли водотрубних котлів зі сплавів – зварювання.

- 10. Корпуси з корозійностійких сталей, що працюють під тиском від 1,5 до 4,0 МПа (від 15 до 40 кгс/кв.см) - зварювання.

- 11. Надбудови зі сплавів – приварювання до корпусу.

- 12. Насичення корпусу та кінцевих перебірок зі сплавів – приварювання.

- 13. Трубопроводи з мідно-нікелевих та алюмінієвих сплавів, що працюють під тиском від 0,1 до 1,5 МПа (від 1 до 15 кгс/кв.см) – зварювання.

- 14. Труби з мідних, мідно-нікелевих, алюмінієвих сплавів, з корозійностійких сталей та сплавів - зварювання стиків, приварювання фланців, патрубків, штуцерів, приваришів під тиском від 1,5 до 4,0 МПа (від 15 до 40 кгс/ кв.см).

- 15. Труби дейдвудні, вали гребні, кришки герметизованого закриття - наплавлення кольоровими сплавами та корозійностійкими сталями.

- 16. Вузли агрегатів із сплавів товщиною металу 0,3 мм – зварювання.

§ 59. Електрозварювальник ручного зварювання (6-й розряд)

Характеристика робіт

- Ручне дугове та плазмове зварювання складних апаратів, вузлів, конструкцій та трубопроводів з різних сталей, кольорових металів та сплавів.

- Ручне дугове та газоелектричне зварювання складних будівельних та технологічних конструкцій, що працюють під динамічними та вібраційними навантаженнями, та конструкцій складної конфігурації.

- Зварювання експериментальних конструкцій з металів та сплавів з обмеженою зварюваністю, а також з титану та титанових сплавів.

- Зварювання складних конструкцій у блочному виконанні у всіх просторових положеннях зварного шва.

Повинен знати:

- конструкцію устаткування, що обслуговується;

- різновиди титанових сплавів, їх зварювальні та механічні властивості;

- види корозії та фактори, що викликають її;

- методи спеціальних випробувань виробів, що зварюються, та призначення кожного з них;

- схеми відкачувальних систем камер із контрольованою атмосферою;

- основні види термічної обробкизварних з'єднань;

- основи металографії зварених швів

Приклади робіт

- 1. Балки робочих майданчиків мартенівських цехів, конструкцій бункерних та розвантажувальних естакад металургійних підприємств, підкранові балки під крани важких режимів роботи, стріли крокуючих екскаваторів - зварювання.

- 2. Балки прогонові мостових кранів вантажопідйомністю 30 т і вище – зварювання.

- 3. Барабани котлів із тиском понад 4,0 МПа (38,7 атм.) – зварювання.

- 4. Газгольдери та резервуари для нафтопродуктів об'ємом 5000 куб.м і більше – зварювання при монтажі.

- 5. Газонефтепродуктопроводи магістральні - зварювання під час монтажу.

- 6. Ємності, ковпаки, сфери та трубопроводи вакуумні та кріогенні - зварювання.

- 7. Ємності та покриття сферичні та краплеподібні – зварювання.

- 8. Замки бурильних труб та муфт – зварювання подвійним швом.

- 9. Колеса робочі газотурбокомпресорів, парових турбін, потужних повітродувок – приварювання лопатей та лопаток.

- 10. Колони синтезу аміаку – зварювання.

- 11. Конструкції радіощогл, телевеж та опор ЛЕП - зварювання при монтажі.

- 12. Коробки парових турбін - зварювання та наплавлення раковин.

- 13. Корпуси статорів великих турбогенераторів з водневим та воднево-водяним охолодженням – зварювання.

- 14. Корпуси важких дизельних двигунів та пресів – зварювання.

- 15. Котли парові суднові – приварювання денців, зварювання відповідальних вузлів одностороннім стиковим швом.

- 16. Конструкції з легких алюмінієво-магнієвих сплавів – зварювання.

- 17. Лапи та шарудіння бурових доліт, бурильні паропровідники – зварювання.

- 18. Нафто- та газопроводи - зварювання для ліквідації розривів.

- 19. Обв'язка трубопроводами нафтових та газових свердловин та свердловин законтурного заводнення - зварювання.

- 20. Резервуари та конструкції з двошарової сталі та інших біметалів - зварювання.

- 21. Стрижні арматури залізобетонних конструкцій у роз'ємних формах – зварювання ванним способом.

- 22. Будівлі прогонові металевих та залізобетонних мостів – зварювання.

- 23. Трубні елементи парових котлів тиском понад 4,0 МПа (38,7 атм.) – зварювання.

- 24. Трубопроводи напірні; камери спіральні та камери робочого колеса турбін гідроелектростанцій - зварювання.

- 25. Трубопроводи зовнішніх мереж газопостачання середнього, високого тиску - зварювання під час монтажу.

- 26. Трубопроводи технологічні I та II категорій (груп), трубопроводи пари та води I та II категорій - зварювання.

Зварювання електродугове:

- 1. Апарати теплообмінні та інші судини із спеціальних сталей під пробний тиск понад 20,0 МПа (понад 200 кгс/кв.см) – зварювання.

- 2. Бракети ПЦ – приварювання до обшивки.

- 3. Горловини з легованих сталей – зварювання герметичним швом під тиском понад 4,0 МПа (понад 40 кгс/кв.см).

- 4. Двері та коміри вхідних люків з полотном перебірок – вварювання.

- 5. Ємності буферні під повітряний тиск 40,0 МПа (400 кгс/см2) - зварювання.

- 6. Заглушки для гідравлічних випробувань блоку – приварювання.

- 7. Колектори, камери, труби, балони, цистерни, резервуари з вуглецевих та низьколегованих сталей під тиском понад 4,0 МПа (понад 40 кгс/кв.см) – зварювання.

- 8. Коробки кабельні – зварювання під випробуванням тиском понад 4,0 МПа (понад 40 кгс/кв.см).

- 9. Корпуси бавовна та труб ТА - приварювання до основного корпусу изд.21.

- 10. Корпуси баків спеціального призначення (полотна днища, поперечні перебирання, дах) – зварювання.

- 11. Колони опорні плавучих бурових установок – зварювання під час монтажу.

- 12. Конструкції з високоміцних спеціальних сталей - зварювання монтажних стиків ОК у вертикальному та стельовому положеннях.

- 13. Корпусні конструкції та вузли, 100% зварних швів яких піддається ультразвуковому чи гаммаграфічному контролю - зварювання.

- 14. Листи знімні корпуси із високоміцних сталей - зварювання після гідравлічних випробувань.

- 15. Міжкорпусні переходи, комінг-майданчики, труби ТА та дейдвудні - зварювання та правка.

- 16. Мортири, горловини, викружки, стільці, склянки та інші - зварювання та приварювання.

- 17. Обухи, траверси, балки прогонових кранів вантажопідйомністю понад 30 т – зварювання.

- 18. Обшивка ОК, ПР – зварювання стиків та пазів.

- 19. Обшивка зовнішніх міцних цистерн та вигородок - зварювання та приварювання.

- 20. Обшивка та шпангоути рятувальних пристроїв, а також комінгсів, що вварюються в них, штокові пристрої - зварювання та приварювання.

- 21. Обшивка та шпангоути контейнерів – зварювання.

- 22. Обшивка внутрішніх міцних цистерн, рецесів, вигородок та полотен непроникних перебірок (стрінгерів) - зварювання між собою та приварювання.

- 23. Інші капсули, камери, гондоли і т.д., що працюють на повний забортний тиск - зварювання.

- 24. Полотна шельфів та набір кінцевих міцних перебірок - зварювання та приварювання.

- 25. Полотна та набір міжкорпусних зв'язків ОК та рівноміцних конструкцій - зварювання та приварювання до ОК.

- 26. Полотна та набори розпірних платформ та непроникних перебірок - зварювання та приварювання.

- 27. Стінки та ребра жорсткості рами ПТУ, фундаменти головних механізмів - зварювання та приварювання.

- 28. Знімні листи та загортання основного корпусу изд.21 - зварювання.

- 29. Торці набору кінцевих перебірок, зовнішніх та внутрішніх цистерн - приварювання до обшивки ОК та ПЦ.

- 30. Трубопроводи головної та допоміжної пари - приварювання арматури та нащадків під тиском понад 4,0 МПа (понад 40 кгс/кв.см).

- 31. Труби котельні під пробний тиск понад 4,0 МПа (понад 40 кгс/кв.см), неповоротні стики під міцний тиск понад 2,5 МПа (понад 25 кгс/кв.см) - зварювання.

- 32. Трубопроводи - зварювання у важкодоступних місцях із контролем якості швів рентгенографуванням.

- 33. Трубопроводи високого тиску з робочим тиском 40,0 МПа (400 кгс/кв.см) та вище на плавучих бурових установках - зварювання.

- 34. Труби біметалічні під тиском понад 20,0 МПа (понад 200 кгс/кв.см) - виправлення фланців та зварювання.

- 35. Шви зварні - зварювання у важкодоступних місцях із застосуванням дзеркала.

Зварювання у захисних газах:

- 1. Апарати теплообмінні з алюмінієвих та мідних сплавів під гідравлічним тиском понад 4,0 МПа (понад 40 кгс/кв.см) – зварювання.

- 2. Арматура з олов'янистих бронз та кремнистої латуні – заварка дефектів під тиском понад 4,0 МПа (понад 40 кгс/кв.см).

- 3. Балони з титанових сплавів та корозійностійких сталей під тиском понад 4,0 МПа (понад 40 кгс/кв.см) – зварювання.

- 4. Ілюмінатори зі спеціальних сплавів та сталей під тиском понад 20,0 МПа (понад 200 кгс/кв.см) - попереднє зварювання та вварювання в корпус.

- 5. Ковпаки, обичайки, корпуси, кришки, труби із кольорових металів - зварювання під випробування тиском понад 4,0 МПа (понад 40 кгс/кв.см).

- 6. Конструкції зі сплавів та корозійностійких сталей, що працюють під тиском понад 20,0 МПа (понад 200 кгс/кв.см) – зварювання.

- 7. Конструкції спеціальні з корозійностійких сталей товщиною до 2 мм, що піддаються рентгеногаммаграфуванню, гідро- та пневмовипробуванням під тиском понад 5,0 МПа (понад 50 кгс/кв.см) - зварювання.

- 8. Контейнери, корпуси з корозійностійких сталей - зварювання під випробування тиском понад 5,0 МПа (понад 50 кгс/см2).

- 9. Патрубки з корозійностійких сталей – зварювання неповоротних стиків.

- 10. Стики труб із мідно-нікелевих, мідних, алюмінієвих, титанових сплавів, корозійностійких сталей у системах з тиском понад 4,0 МПа (понад 40 кгс/кв.см) – зварювання, приварювання арматури.

- 11. Стики монтажні корпуси зі спеціальних сталей та сплавів - зварювання у важкодоступних місцях.

- 12. Трубопроводи з корозійностійких сталей під тиском понад 5,0 МПа (понад 50 кгс/кв.см) – зварювання у важкодоступних місцях із застосуванням дзеркала.

- 13. Установки водоопреснювальні мідні – зварювання під тиском 0,6 МПа (6 кгс/кв.см).

Техніка газового зварювання

Газове зварювання - спосіб універсальний, але при її виконанні необхідно пам'ятати, що нагріванню піддається досить велика ділянка навколо зварного з'єднання. Тому не можна виключити виникнення короблення та розвиток внутрішніх напруг у конструкціях, причому вони більш значні, ніж за інших способів зварювання. У зв'язку з цим газове зварювання більшою мірою підходить для таких сполук, для яких достатньо невеликої кількості наплавленого металу та малого нагріву основного металу. Насамперед йдеться про стикові, кутові та торцеві з'єднання (незалежно від їх просторового положення – нижнього, горизонтального, вертикального або стельового), у той час як таврових і нахлесткових слід уникати (хоча вони теж можуть здійснюватися).

Щоб зварний шов вирізнявся високими механічними властивостями, потрібно виконати такі дії:

- підготувати кромки металу;

- Вибрати відповідну потужність пальника;

– відрегулювати полум'я пальника;

- Взяти необхідний присадочний матеріал;

- правильно зорієнтувати пальник і визначити траєкторію її переміщення по шву, що виконується.

Як і при дуговому зварюванні, при газовій кромці металу, що зварюється, потрібно підготувати. Їх очищають (на 20–30 мм з кожного боку) від іржі, вологи, олії та ін. Для цього достатньо прогріти кромки. У разі зварювання кольорових металів використовують механічні та хімічні способи очищення.

При здійсненні стикових з'єднань (табл. 42) слід пам'ятати про деякі правила обробки кромок:

– при зварюванні тонколистового металу (до 2 мм) присадки не використовують – достатньо виконати відбирання кромок, які потім розплавляються і дають валик зварного шва. Можливий і такий варіант: зварити кромки встик без обробки та зазору, але із застосуванням присадного матеріалу;

– при зварюванні металу товщиною менше 5 мм можна обійтися без скосу кромок та вести одностороннє газове зварювання;

– при з'єднанні металу товщиною понад 5 мм кромки скошують під кутом 35–40°, щоб загальний кут розкриття шва становив 70–90°. Це дозволить проварити метал на всю товщину.

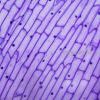

Таблиця 42. ПОПЕРЕДНЯ ПІДГОТОВКА КРОМОК МЕТАЛУ, ЗВАРУВАЧОГО ПРИ ВИКОНАННІ СТИКОВИХ СПОЛУКІВ

Примітка: a – величина зазору; а1 – величина притуплення; S та S1 – товщина металу.

При виконанні кутових з'єднань матеріал не використовують, а шов формують розплавленням кромок металу.

Нахлесточные і таврові з'єднання допускаються виключно при зварюванні металу товщиною до 3 мм, оскільки при більшій товщині локальне нагрівання металу буває нерівномірним, що призводить до розвитку значних внутрішніх напруг і деформацій, а також до появи тріщин як у металі шва, так і в основному металі.

Щоб у процесі зварювання деталі не зрушувалися і зазор між ними не змінювався, їх фіксують або спеціальними пристроями або прихватками. Довжина, кількість та проміжок між останніми залежать від товщини металу, довжини та конфігурації шва:

- якщо метал тонкий, а шви короткі, довжина прихваток становить 5-7 мм при інтервалі між ними 70-100 мм;

– якщо метал товстий, а шви довгі, то довжину прихваток збільшують до 20–30 мм, а відстань між ними – до 300–500 мм.

У процесі зварювання полум'я пальника направляють на метал таким чином, щоб він потрапляв у відновлювальну зону і знаходився за 2-6 мм від ядра. При зварюванні легкоплавких металів полум'я пальника в основному орієнтують на присадочний матеріал, а зону ядра відсувають ще більшу відстань від зварювальної ванни.

При зварюванні необхідно регулювати швидкість нагрівання та плавлення металу. Для цього вдаються до таких дій (рис. 91):

- Змінюють кут нахилу мундштука;

- Маніпулюють самим мундштуком.

Мал. 91. Способи регулювання швидкості нагрівання та плавлення металу шляхом зміни: а – кута нахилу мундштука; б – траєкторії руху мундштука та дроту; 1 – при зварюванні тонколистового металу; 2, 3 – при зварюванні товстолистового металу

При зварюванні необхідно стежити за тим, щоб:

- ядро полум'я не контактувало з розплавленим металом, оскільки останній може від цього навуглерожуватись;

– зварювальна ванна була захищена зоною факела та відновлювальною зоною, інакше метал окислюватиметься атмосферним киснем.

У процесі використання газового пальника необхідно дотримуватись правил поводження з нею:

1. Якщо пальник знаходиться у справному стані, то полум'я, яке він дає, буває стійким. У тому випадку, якщо спостерігаються якісь відхилення (горіння нестабільне, полум'я відривається або гасне, трапляються зворотні удари), треба звернути особливу увагуна вузли пальника та відрегулювати її.

2. Щоб перевірити інжекторний пальник, приєднують кисневий рукав, до корпусу кріплять наконечник. Після затягування гайки накидної акуратно відкручують ацетиленовий вентиль, кисневим редуктором встановлюють відповідний тиск кисню, після чого відкривають кисневий вентиль.

3. Якщо приставлений до ацетиленового ніпелю палець присмоктується, це означає, що кисень створює розрядження. Якщо цього не відбувається, можливо, засмічився інжектор, змішувальна камера або мундштук. Їх слід прочистити.

4. Повторити перевірку на розрядження (підсмоктування). Його величина визначається зазором між кінцем інжектора та входом у змішувальну камеру. Викручуючи інжектор, зазор регулюють.

Розрізняють два способи газового зварювання (рис. 92):

Мал. 92. Способи газового зварювання (стрілкою вказано напрямок зварювання): а – лівий; б - правий; 1 – присадний дріт; 2 – зварювальний пальник

- ліве зварювання, при якому пальник переміщають праворуч наліво і тримають позаду присадного дроту. При цьому зварювальне полум'я орієнтоване ще не зварений шов. Цей спосіб не дозволяє достатньо захистити метал від окислення, супроводжується частковою втратою тепла і дає низьку продуктивність зварювання;

- праве зварювання, при якому пальник переміщають зліва направо і тримають попереду дроту присадки. В цьому випадку полум'я орієнтоване на закінчений шов і кінець дроту присадки. Такий спосіб дає можливість направити на розплавлення металу зварювальної ванни більше теплоти, а коливальні поперечні рухи мундштука і дроту здійснюються рідше, ніж при лівому способі. Крім того, кінець присадного дроту виявляється постійно зануреним у зварювальну ванну, тому їм можна перемішувати її, що сприяє переходу оксидів у шлак.

Правий спосіб зазвичай застосовують, якщо товщина металу, що зварюється, перевищує 5 мм, тим більше що при цьому зварювальне полум'я з боків обмежене кромками виробу, а ззаду - валиком наплавленого металу. Завдяки цьому втрати теплоти знижуються і вона використовується більш ефективно.

Лівий спосіб має свої переваги, оскільки, по-перше, шов весь час знаходиться в зору зварювальника і він може регулювати його висоту і ширину, що має особливе значення при зварюванні тонколистового металу; по-друге, при зварюванні полум'я може розтікатися поверхнею металу, знижуючи ризик перепалу.

При виборі того чи іншого способу зварювання потрібно керуватися і просторовим положенням зварного шва:

– під час виконання нижнього шва слід враховувати товщину металу. Його можна накладати і правим, і лівим способом. Цей шов найлегший, оскільки зварювальник може спостерігати за процесом. Крім того, рідкий присадочний матеріал стікає у кратер і не виливається із зварювальної ванни;

- Для горизонтального шва кращий правий спосіб. Щоб не допустити витікання рідкого металу, стінки зварювальної ванни роблять із деяким перекосом;

– для вертикального шва на підйом – і лівий, і правий, а для вертикального шва на спуск – лише правий спосіб;

– стельовий шов легше накладати правим способом, оскільки потік полум'я спрямований на шов і не дає рідкому металу витекти із зварювальної ванни.

Спосіб, що гарантує високу якість зварного шва, є зварювання ваннами (рис. 93).

Мал. 93. Зварювання ваннами: 1 – напрямок зварювання; 2 – траєкторія руху присадного дроту; 3 – траєкторія руху мундштука

Даний метод застосовують для зварювання тонколистового металу та труб з низьковуглецевих та низьколегованих сталей полегшеними швами. Ним можна скористатися і при зварюванні стикових і кутових з'єднань при товщині металу до 3 мм.

Процес зварювання ваннами протікає наступним чином:

1. Розплавивши метал діаметром 4-5 мм, зварювальник поміщає в нього кінець присадного дроту. Коли її кінець розплавиться, він вводить його у відновлювальну зону полум'я.

2. Одночасно з цим зварювальник, трохи змістивши мундштук, робить їм кругові рухи, щоб утворити чергову ванну, яка повинна кілька (приблизно на третину діаметра) перекривати попередню. При цьому дріт треба продовжувати тримати у відновлювальній зоні, щоб не допустити його окислення. Ядро полум'я не можна занурювати у зварювальну ванну, інакше відбудеться навуглерожування металу шва.

При газовому зварюванні шви бувають одно-або багатошаровими. Якщо товщина металу становить 8-10 мм, шви наварюють у два шари, при товщині понад 10 мм – три шари і більше, причому кожен попередній шов попередньо очищають від шлаку та окалини.

Багатопрохідні шви при газовому зварюванні не практикують, оскільки накласти вузькі валики дуже важко.

При газовому зварюванні виникають внутрішні напруги і деформації, оскільки ділянка нагрівання виявляється більшою, ніж, наприклад, при дуговому зварюванні. Для зменшення деформацій необхідно вживати відповідних заходів. Для цього рекомендують:

– рівномірно нагрівати виріб;

- Добирати адекватний режим зварювання;

– рівномірно розподіляти наплавлений метал поверхнею;

– дотримуватись певного порядку накладання швів;

- Не захоплюватися виконанням прихваток.

Для боротьби з деформаціями застосовують різні способи:

1. При виконанні стикових з'єднань зварний шов накладають зворотно-ступінчастим або комбінованим способом, розділивши його на ділянки довжиною 100-250 мм (рис. 94). Оскільки теплота рівномірно розподіляється по поверхні шва, основний метал практично не схильний до жолоблення.

Мал. 94. Послідовність накладання шва при зварюванні стикових з'єднань: а – від кромки; б – від середини шва

2. Зменшенню деформацій сприяє їх врівноваження, коли наступний шов викликає деформації, обернені до тих, які викликав попередній шов.

3. Знаходить застосування та спосіб зворотних деформацій, коли перед зварюванням деталі укладають так, щоб після неї в результаті дії деформацій вони зайняли потрібне положення.

4. Боротися з деформаціями допомагає і попередній нагрівання виробів, що з'єднуються, в результаті чого досягається менша різниця температур між зварювальною ванною і виробом. Цей спосіб добре працює при ремонті чавунних, бронзових та алюмінієвих виробів, а також у тому випадку, якщо вони виготовлені з високовуглецевих та легованих сталей.

5. У ряді випадків вдаються до проковування зварного шва (у холодному або гарячому стані), що покращує механічні характеристики шва та знижує усадку.

6. Термічна обробка - ще один спосіб усунення напруг, що розвинулися. Вона буває попередньою, проводиться одночасно із зварюванням або їй піддають уже готовий виріб. Режим термічної обробки визначають форма деталей, властивості металів, що зварюються, умови та ін.

З книги Внутрішнє оздоблення. Сучасні матеріалита технології автораМетод холодного зварювання в домашніх умовах Зварювання стиків полотнищ лінолеуму ви можете робити двома способами - гарячим, тобто інфрачервоним промінням і гарячим повітрям, і холодним. Перший метод зварювання в основному застосовують на виробництві, а в домашніх умовах -

З книги Зварювальні роботи. Практичний довідник автора Серікова Галина ОлексіївнаТеорія зварювання

З книги Сучасний квартирний сантехнік, будівельник та електрик автора Кашкаров Андрій ПетровичМеталургія зварювання Процеси розплавлення та затвердіння металу, під час яких його хімічний складзазнає змін, а кристалічні грати – трансформацію, називаються металургійними. Зварювання також відноситься до них, але в порівнянні з іншими подібними

З книги Вироби з кераміки автора Дорошенко Тетяна МиколаївнаВиди зварювання Нагадаємо, що отримання нероз'ємного з'єднання твердих матеріалів у процесі їхнього місцевого плавлення або пластичного деформування називається зварюванням. Метали та сплави, як уже було сказано, є твердими кристалічними тілами, що складаються з

З книги Нова енциклопедія правильного ремонту автора Нестерова Дар'я ВолодимирівнаЗварювальні матеріали та обладнання для дугової

З книги автораТехніка дугового зварювання Зварювальні роботи передбачають певну підготовку деталей, яка включає кілька операцій: - правку, яку здійснюють на верстатах або вручну. Наприклад для правки листового та смугового металу застосовують різні

З книги автораВисокопродуктивні способи зварювання Для підвищення продуктивності ручного дугового зварювання розроблено кілька способів. Один з них називається зварюванням з глибоким проплавленням (завдяки такому методу продуктивність праці зростає приблизно на 50–70 %),