Доатегорія:

Слюсарні роботи – загальне

Основні слюсарні операції та їх призначення

Слюсарні операції відносяться до процесів холодної обробки металів різанням. Здійснюються вони як вручну, і з допомогою механізованого інструменту. Метою слюсарних робіт є надання оброблюваної деталі заданих кресленням форми, розмірів та чистоти поверхні. Якість виконуваних слюсарних робіт залежить від уміння і навичок слюсаря, інструменту і оброблюваного матеріалу.

Технологія слюсарної обробки містить ряд операцій, в які входять: розмітка, рубка, правка та згинання-металів, різання металів ножівкою та ножицями, обпилювання, свердління, зенкування та розгортання отворів, нарізання різьблення, клепка, шабріння, притирання та доведення, паяння та лу , заливання підшипників, з'єднання склеюванням та ін.

При виготовленні (обробці) металевих деталей слюсарним способом основні операції виконуються у порядку, у якому одна операція передує інший.

Спочатку проводяться слюсарні операції з виготовлення-виправлення заготівлі: різання, правка гнучка, які можна назвати підготовчими. Далі виконується основна обробка заготівлі. У більшості випадків це операції рубки і обпилювання, в результаті яких з заготівлі знімаються зайві.

шари металу і вона отримує форму, розміри та стан поверхонь, близькі або збігаються із зазначеними на кресленні.

Зустрічаються і такі деталі машин, для обробки яких потрібні ще операції шабріння, притирання, доведення та ін, при яких з деталі, що виготовляється, знімаються тонкі шари металу. Крім того, при виготовленні деталі вона може бути, якщо це потрібно, з'єднана з іншою деталлю, спільно з якою піддається подальшій обробці. Для цього виконуються операції свердління, зенкування, нарізування різьблення, клепки, паяння та ін.

Усі перелічені види робіт відносяться до основних операцій слюсарної обробки.

Залежно від вимог до готових деталей можуть також здійснюватися додаткові операції.

Ціль їх полягає в наданні металевим деталям нових властивостей: підвищеної твердості або пластичності, стійкості від руйнування в середовищі газів, кислот або лугів. До таких операцій належать: лудіння, покриття емаллю, загартування, відпал, електрозміцнення та ін.

При визначенні послідовності обробки враховують, у якому вигляді надходять деталі (заготівлі); грубіша обробка завжди передує остаточної (оздоблювальної).

Слюсарно-складальні роботи на машинобудівному підприємстві являють собою сукупність операцій зі з'єднання деталей у строго визначеній послідовності для отримання механізму або машини, що відповідають їм до них технічним вимогам. При складанні застосовуються всі основні види слюсарних робіт, у тому числі і пригін деталей, що збираються, у вузли з подальшим регулюванням і перевіркою правильності роботи механізмів і машин. Якість складання машини впливає на її довговічність і надійність у роботі, тому що чим менше похибок допускається при складанні, тим більша працездатність і краще. технічні характеристикимашин та механізмів.

Слюсарно-ремонтні роботи мають на меті підтримання працездатності обладнання. Ремонт обладнання проводиться на підприємствах насамперед для того, щоб ліквідувати дефекти машин, що перешкоджають їхній нормальній роботі. Зношені деталі замінюють при ремонті новими або відновлюють до початкових розмірів у різний спосіб.

Технічний прогрес та пов'язані з ним оснащення підприємств новітньою технікою, а також впровадження у процеси виробництва передової технології пред'являють нові вимоги до діючого обладнання, тому одночасно з ремонтом машин на заводах та фабриках ведеться велика робота щодо модернізації (оновлення) його. Модернізація обладнання має на меті підвищити швидкість та продуктивність машин, потужність їх двигунів, скоротити час холостих ходів та допоміжних операцій, створити вузьку спеціалізацію, а також розширити технологічні можливості окремих видівобладнання та підвищити зносостійкість деталей машин. Робота з модернізації устаткування проводиться заводі за певним планом.

Обсяг слюсарної обробки значною мірою характеризує технічний рівень технології і залежить від характеру виробництва. На машинобудівних заводах, що випускають різнорідну продукцію в невеликих кількостях (одиничне виробництво), питома вага слюсарних робіт особливо велика. Тут слюсар зобов'язаний виконувати найрізноманітніші слюсарні роботи, тобто бути слюсарем-універсалом. При необхідності він здійснює ремонт та монтаж верстатів, виготовляє пристосування тощо.

У серійне виробництво, де виготовляються однорідні деталі великими партіями, підвищується точність механічної обробки і відповідно до цього обсяг слюсарних робіт дещо зменшується. Праця слюсарів продовжує залишатися необхідним навіть на заводах масового виробництва, де однорідна продукція випускається у великій кількості та тривалий час (рік, два тощо).

На всіх фабриках та заводах незалежно від типу виробництва слюсарі потрібні для виготовлення штампів, пристроїв та інструментів, для виконання ремонту та монтажу промислового обладнання, санітарно-технічних робіт, промислової вентиляції та ін. Без слюсарів не обійтися в сучасному сільському господарстві; тут вони здійснюють ремонт тракторів, комбайнів та іншої техніки.

Багато дефектів машин, що надходять на ремонтні підприємства, добре вивчені та систематизовані у типовій технології ремонту. Така технологія розроблена для більшості тракторів, комбайнів та сільськогосподарських машин. У ній вказані способи відновлення деталей, застосовуваний при цьому інструмент, технічні умови відремонтовані деталі. Однак передбачити всі випадки, які можуть зустрітися у практиці ремонту, просто неможливо. Іноді може не виявитися потрібного інструменту або матеріалу, іноді з'являється можливість застосувати більш простий та надійний спосіб ремонту.

Слюсар-ремонтник має бути універсалом. Крім уміння виконувати всі загальнослюсарні операції, він повинен знати правила виконання розбірно-складальних робіт, добре розбиратися в кресленнях деталей н вузлів машин, позначення допусків і посадок, знати основні механічні властивості металів та інших ремонтних матеріалів, мати уявлення про технологічний процес ремонту.

1.Технологічний процес ремонту

Технологічний процес ремонту машини складається з ряду послідовних операцій, що відрізняються одна від одної характером виконуваної роботи та обладнанням, що застосовується. Водночас багато ремонтних операцій подібні між собою. Для однотипних технологічних операцій на ремонтних підприємствах організують спеціальні робочі місця. Їх оснащують верстатами, стендами, пристроями, приладами та іншим обладнанням для розбирання, відновлення деталей і складання машин і їх вузлів.

Основний елемент технологічного процесу - операція, що виконується на одному робочому місці і що охоплює всі дії працюючого (або працюючих) і обладнання, що застосовується над одним або декількома спільно оброблюваними, розбираються або збираються виробами. Крім технологічних, у ремонтному виробництві є і допоміжні операції: транспортні, мийні, контролю якості, маркування та ін. Технологічні операції діляться на переходи, проходи та прийоми.

Перехід - це частина операції, що характеризується незмінністю оброблюваної поверхні (або поверхонь, що сполучаються при складанні), застосовуваного інструменту і режимів роботи обладнання.

Прохід - частина переходу, коли знімається один шари матеріалу.

Прийом - це закінчена сукупність окремих рухів працюючого в процесі виконання операції (наприклад, при свердлінні отвору у виробі прийомами будуть: закріплення виробу на столі верстата, включення cr.li; підведення свердла до виробу включення подачі вимкнення подачі відведення шпинделя вимкнення верстата, звільнення виробу). Велика різноманітність робіт в умовах ремонтного виробництва вимагає від слюсаря вміння виконувати операції самого різного характеру, складності та точності. Якість виконання ремонтних операцій знаходиться у прямому зв'язку з кваліфікацією робітників і оснащеністю ремонтних підприємств обладнанням, пристосуваннями та інструментом.

1.1.Основні слюсарні операції

До основних загальнослюсарних операцій відносяться: розмітка, рубання та різання, правка та гнучка, опилювання, свердління та розгортання отвору. Частина з них, наприклад розмітку виробів та свердління отворів, слюсар виконує на спеціально обладнаних для цієї мети загальних робочих місцях, а решта - на своєму індивідуальному робочому місці, де він також нарізає різьблення, шабрит, паяє.

Раціональна організація робочого місця слюсаря дозволяє забезпечити найвищу продуктивність, гарна якістьта безпечні умови праці з найменшою витратою сил, часу та коштів. Важливо правильно оснастити робоче місце і дотримуватись на ньому раз і назавжди заведений порядок.

www.autoezda.com

Основні слюсарні операції.

Основні слюсарні операції

Є.М. Муравйов, Слюсарна справа, Москва, «Освіта» 1990, стор 43-94

Основні слюсарні операції

розмітка, рубка, правка та згинання металів, різання металів, обпилювання, свердління, зенкування, зенкерування та розгортання отворів, нарізування різьблення, клепка, притирання та доведення, паяння

Робоче місце- слюсарний верстат

Робочим місцем прийнято називати певну ділянку майстерні, призначену для виконання певної роботи.

Рибінси - знімні дерев'яні грати, що встановлюються поверх палуби.

Струбцина інакше називається гвинтовим затискачем

Стілкові лещата.

Перевагами - простота конструкції та висока міцність. Недоліком робочі поверхні губок не у всіх положеннях паралельні

Поворотні паралельні лещата.

Перевага – можливість більш щільного затиску деталі. Крім цього, можна закріпити під певним кутом.

Ручні лещата застосовуються для закріплення невеликих деталей або заготовок, які незручно чи небезпечно тримати руками.

Інструмент для розмітки

Операція нанесення дрібних точок-заглиблень на поверхні деталі називається. Крапка, вісь симетрії або площина, від якої відмірюються всі розміри на деталі називається базою розмітки

Розмітка

Операція нанесення ліній та точок на заготівлю, призначену для обробки, називається розміткою. Розмітка полягає у нанесенні на поверхню заготівлі ліній (рисок), що визначають згідно з кресленням контури деталі або місця, що підлягають обробці.

Чортилки служать для нанесення ліній (рисок) на поверхню заготовки, що розмічується.

Кернери застосовуються для нанесення поглиблень (кернів) на попередньо розмічених лініях.

Розмічувальні (слюсарні) циркулі використовують для розмітки кіл і дуг, поділу кіл і відрізків на частини та інших геометричних побудов при розмітці заготовки.

Кронциркуль

Кронциркуль – міряльний (мірний) інструмент, що використовується у слюсарній справі для зняття та перенесення розмірів деталі на масштаб

Кутоміри

Застосовують для вимірювання кутових величин

Вимірювальний інструмент

Вимірювальна лінійка застосовується для грубих вимірів

Виправлення та згинання

Правка - операцію повернення кривим чи погнутим металевим виробам початкової прямолінійної чи іншої форми. Надання металу певної конфігурації без зміни його перерізу та обробки металу різанням називають гнучкою Гнучкутонкого листового металувиробляють киянкою. Для деталей, що згинаються під прямим кутом без закруглень із внутрішньої сторони, припуск заготовки на вигин повинен залишати 0,6...0,8 товщини металу.

Рубка металів

Ударний інструмент, що складається з металевої головки, рукоятки та клину називається молотком

Рубка металу

За допомогою рубки проводиться видалення (зрубання) із заготівлі нерівностей металу, зняття твердої кірки, окалини, гострих кромок деталі, вирубування пазів та канавок, розрубування листового металу на частини.

Для вирубування профільних (вирізування) канавок напівкруглих, двогранних та ін) застосовуються спеціальні крейцмейселі - канавочники, що відрізняються один від одного формою ріжучої кромки.

Різання металів

Ручні ножиці - найпростіший інструмент для розрізання металу.

Прбойники (просічки)

Слюсарний інструмент, який служить для пробивання отворів у листових або смугових металевих або неметалевих матеріалах завтовшки не більше 4 мм.

Труборізи

Розрізання сталевих трубпорівняно великих діаметрів - операція трудомістка, для її виконання застосовують спеціальні труборізи.

Обпилювання металів

Обпилювання - процес зняття припуску напилками, надфілями та рашпилями

Заточувальний верстат

Свердління, зенкування, зенкерування та розгортання отворів

Свердління полягає в отриманні та обробці отворів різанням за допомогою спеціального інструменту – свердла.

3e нкуванням обробляють верхні поверхні отвору з метою отримання фасок або циліндричних заглиблень, наприклад під потайну головку гвинта або заклепки.

Зенкеруванням обробляють отвори, отримані литтям, штампуванням або свердлінням, для надання їм суворої циліндричної форми, підвищення точності та якості поверхні.

Шабрування

Шабрування

Процес отримання необхідної за умовами роботи точності форм, розмірів та відносного положення поверхонь для забезпечення їх щільного прилягання або герметичності з'єднання

Притирання

Зняття найтонших шарів металу за допомогою дрібнозернистих абразивних порошків серед мастила або алмазних паст, нанесених на поверхню інструмента називається.

Для виконання точних вимірювань застосовуються штангенінструменти. До штангенінструментів відносяться штангенциркуль, штангенрейсмас, штангенглибиномір, штангензубомер.

Штангенциркулі бувають трьох типів ЩЦ-I, ЩЦ-II, ЩЦ-III. Розподіли, нанесені на нижній частині повзуна штангенциркуля, називаються ноніусом.

Вимірювання лінійних величин

Мікрометри

Мікрометр

Універсальний інструмент (прилад), призначений для вимірювань лінійних розмірів абсолютним або відносним контактним методом в області малих розмірів з низькою похибкою (від 2 до 50 мкм в залежності від вимірюваних діапазонів і класу точності), перетворювальним механізмом якого є мікропара гвинт - гайка.

Шкала мікрометра

Мікрометричні інструменти дозволяють проводити вимірювання з похибкою до

0,01 мм (6,035)

Діаметральна роздача назовні торців труб з метою отримання щільного та міцного пресового з'єднання торців труб з отворами.

Пайка - процес створення нероз'ємного з'єднання металів за допомогою присадного сполучного матеріалу

Лудінням - покриття поверхні металевих виробів тонким шаром олова або сплавом на основі олова

Нарізання різьблення

Види різьблення

Метричне різьблення - з кроком та основними параметрами різьблення в міліметрах та кутом профілю при вершині 60°.

Дюймове різьблення - з основними параметрами різьблення в дюймах, кроком у кількості ниток на дюйм та кутом профілю при вершині 55°.

Трубне різьблення - з основними параметрами різьблення в дюймах, кроком кількості ниток на дюйм і кутом профілю при вершині 55°, призначена для з'єднання труб, фітингів і елементів конструкції, що мають трубні різьблення.

Індикатор вартового типу

multiurok.ru

Основні слюсарні операції.

Професія слюсаря.

Під слюсарними прийнято розуміти роботи, що виконуються ручними та механізованими інструментами і завершують виготовлення більшості виробів за допомогою пригоночно-доробкових робіт, з'єднання різних частин у складальні одиниці, комплекти та комплекси та регулювання їх.

Слюсарі-збирачі збирають різні машини та механізми. Технічне обслуговуваннята ремонт їх у процесі експлуатації виконують слюсарі-ремонтники. Слюсарі - інструменталицики забезпечують виробництво необхідними інструментами, полегшують та вдосконалюють механічну обробку. Слюсарі з монтажу техніки, приладів, комунікацій надійно встановлюють їх та належне місце, підводять різні видиенергії та необхідні для виробництва основні та допоміжні матеріали. Усіх цих робітників поєднує вміння виконувати різні слюсарні операції. Цьому вони навчаються у загальнослюсарному курсі.

Ступінь і вид професійної навченості, наявність знань, умінь і навичок та придатність виконувати роботи певного змісту та складності зумовлюють кваліфікацію робітника. Вона оцінюється тарифним розрядом, який надається робочому кваліфікаційною комісією. Підставою для цього є кваліфікаційна характеристика, яка наводиться у спеціальних, тарифно-кваліфікаційних довідниках. У ній вказується, що робітник «має вміти» і що «має знати» для отримання відповідного тарифного розрядуза своєю спеціальністю.

Основні слюсарні операції.

Розглянемо основні слюсарні операції з прикладу обробки нескладних деталей – напрямної шпонки (рис.1). Як вино з креслення всі поверхні шпонки обробляється, вона має три отвори: два ступінчасті по кріпильні гвинти і одне - з різьбленням.

Шпонка виготовляється із шпонкової сталі – прутка прямокутного перерізу. Для отримання заготовки потрібної довжини роблять розмітку – креслилкою наносять на поверхню кружка лінії, що визначають форму та розміри деталі. Далі зубилом (операція прийнято називати рубкою) або ножівкою (різання) відокремлюється заготівля. У процесі рубки заготівля має бути погнута. Її треба виправити. Часто потрібно виконати протилежну роботу: вигнути заготовку, що має, надати їй складну форму. Тоді виконують згинання.

Перерахованими операціями неможливо отримати правильну форму поверхонь деталі та задані розміри. Вони є попередніми, заготівельними. Їхня мета – підготувати заготівлю до подальшої обробки, забезпечити і прискорити її за допомогою видалення великих шарів металу. Для надання шпонці потрібної форми та розмірів заготовку відливають. Отвір ø 11 мм та під різьблення М10 отримують свердлінням, а місцеве розширення розміру отвору до ø 17 мм – зенкеруванням. Різьблення в просвердленому отворі нарізається мітчиком. Коли отвір повинен мати точні розміри, його розгортають. Крім

розглянутих, є інші операції: розпилювання та припасування – отримання отворів складної форми та дуже точна обробка двох деталей, що з'єднуються; шабріння і притирання - точні остаточні операції, що забезпечують отримання високої точності, герметичність з'єднань; клепка, паяння та склеювання – операції, що дозволяють з'єднати деталі між собою для утворення нероз'ємних з'єднань.

Як видно з сказаного, всі операції з виготовлення будь-якого виробу повинні виконуватися в певній

послідовності. Разом вони становлять технологічний процесобробки деталей.

referatwork.ru

Основні слюсарні операції.

Слюсарне відділення.

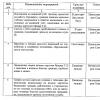

| дата | годинник | Зміст занять. | Матеріальне забезпечення. |

| Теоретична частина: Загальні відомості: значення слюсарної обробки та слюсарно-складальних робіт у народному господарстві. Поняття про шорсткість поверхні та поверхневої обробки. Ескізи виробів та заготовок. Організація робочого місця слюсаря - характерне обладнання, робочий та вимірювальний інструмент. Слюсарні операції: розмітка, згинання, рубка, розрізання матеріалу. Практична частина: Інструктаж з техніки безпеки. Підготовка та оснащення робочого місця слюсаря до цього циклу операцій. Вимоги до робочого інструменту. Вивчення елементів робочих креслень виробів та заготовок. Підготовка заготовок до розмітки, правки, рихтування, згинання, рубання, розрізання заготовок. Виготовлення гачків для вішалок. | Робоче місце слюсаря. Журнал інструктажу з техніки безпеки. Напилки, штангенциркуль. | ||

| Виготовлення зубило. | Напилки, штангенциркулі. |

Звіт у практиці.

Обладнання робочого місця слюсаря.

У слюсарних майстернях та на ділянках розташовується обладнання індивідуального та загального користування. Обладнання індивідуального користування є верстати з лещатами. До обладнання загального користування відносяться: свердлильні та заточувальні верстати, розмічувальна та перевірна плити, плита для виправлення, гвинтовий прес, ножиці важеля.

Тиски служать для встановлення та закріплення заготовок у зручному для обробки положенні.

Робочий інструмент слюсаря поділяється на:

· Ручний.

· Механізований.

Типовий набір ручного інструменту для слюсарних робіт поділяється на чотири групи:

1) різальний інструмент - напилки, ножівки, зубила, свердла, мітчики, плашки, шабери, розгортки, абразивний інструмент;

2) допоміжний інструмент – молотки, керни, борідки, рисарки, циркулі, коміри, плашкотримачі;

3) слюсарно-монтажний інструмент – гайкові ключі, викрутки, плоскогубці, ручні лещата, струбцини, знімники;

4) вимірювальний та контрольний інструмент – лінійки, кронциркулі, нутроміри, штангенциркулі, мікрометри, косинці, кутоміри.

Основні слюсарні операції.

Розрізняють такі основні слюсарні операції:

Розмітка - нанесення на оброблювану заготовку або поверхню матеріалу, призначеного для дня отримання заготовки, розмічальних ліній.

Виправлення – усуваються нерівності, кривизна, вигнутість, дефекти форми заготовок.

Рихтування - усунення нерівностей листа або жолоблення заготовки, що зазнала загартування.

Гнучка - заготівлі або її частини надається вигнута форма.

Рубка – видалення зайвого шару металу або розрубування заготовки на частини за допомогою ріжучого інструменту.

Розрізання.

Розпилювання - обробка отворів, канавок та пазів.

Пригін - обробка однієї деталі за наявною іншою для того, щоб виконати їх з'єднання.

Припасовка - точне взаємне пригін деталей.

Притирання - доведення деталей, що працюють у парі, для забезпечення найкращого контакту робочих поверхонь,

Клепка - вид складання за утворенням нероз'ємного з'єднання двох або декількох деталей за допомогою заклепок.

Пайка - вид слюсарної обробки за утворенням нероз'ємного з'єднання за допомогою розплавленого проміжного матеріалу або сплаву, що називається припоєм.

Лудіння - покриття поверхні металевих деталей тонким шаром розплавленого олова.

Нарізання різьблення.

mybiblioteka.su – 2015-2018 рік. (0.005 сек.)

mybiblioteka.su

Тема 1.1. Основні операції слюсарної обробки та їх характеристика.

⇐ ПопередняСтор 3 з 6Наступна ⇒Співвіднесіть зображення з видом обробки та інструментом

Відповідь оформіть у такому вигляді: 1-3-5

Тема 1.5. Допуски та посадки та технічні виміри

Завдання 1 Назвіть основні частини штангенциркуля

Заповніть таблицю

Завдання2 Назвіть основні частини мікрометра

Заповніть таблицю

Задані3 Прочитайте показання мікрометра.

Завдання 4 Розгляньте схеми полів допусків. Визначте допуск валу, отвори, тип посадки.

| Схема полів допусків | Допуск отвору | Допуск валу | Тип посадки | ||||

| 1 |  | 1 | 0,052 | 1 | 0,040 | 1 | Із зазором |

| 2 |

| 2 | 0,046 | 2 | 0,019 | 2 | |

| 3 |  | 3 | 0,030 | 3 | 0,032 | 3 | Перехідна |

| 4 |

| 4 | 0,040 | 4 | 0,025 | 4 | З натягом |

Тема 1.2. Основні операції слюсарної обробки та їх характеристика.

Тест із слюсарної справи

Вибрати правильну відповідь

Що таке розмітка:

1.Операція з нанесення ліній та точок на заготівлю, призначену для обробки

2.Операція зі зняття із заготівлі шару металу

3.Операція з нанесення на деталь захисного шару Операція з видалення з деталі задирок

Вибрати правильну відповідь

Назвати види розмітки:

1. Існує два види: пряма та кутова

2. Існує два види: площинна та просторова

3. Існує один вид: базова

4. Існує три види: кругова, квадратна та паралельна

Вибрати правильну відповідь

Назвати інструмент, який застосовується при розмітці:

1.Напильник, надфіль, рашпіль

2.Свердло, зенкер, зенковка, цековка

3.Труборіз, слюсарна ножівка, ножиці

4.Чортилка, молоток, прямокутник, кернер, розмічальний циркуль

Вибрати правильну відповідь

Назвати мірювальні інструменти для розмітки:

1. Масштабна лінійка, штангенциркуль, косинець, штангенрейсмус

2. Мікрометр, індикатор, різьбовий шаблон, щуп

3.Чортилка, молоток, прямокутник, кернер, розмічальний циркуль

4.Киянка, прасування, кувалда, молоток з круглим бойком

Вибрати правильну відповідь

На підставі чого роблять розмітку деталі:

1.Виробляють на підставі особистого досвіду

2.Виробляють на підставі креслення

3.Виробляють на підставі ради колеги

4.Виробляють на підставі бракованої деталі

Вибрати правильну відповідь

Що таке накернення:

1.Це операція з нанесення точок-поглиблень на поверхні деталі

2.Це операція з видалення задирок з поверхні деталі

3.Це операція з розпилювання квадратного отвору

4.Це операція з випрямлення пошкодженого металу

Вибрати правильну відповідь

Інструмент, що застосовується при рубанні металу:

1.Застосовується: мітчик, плашка, клупп

2.Застосовується: кернер, шабер, зенкер, киянка, прасування

3.Застосовується: слюсарна ножівка, труборіз, ножиці по металу

4.Застосовується: слюсарне зубило, кренцмейсель, канавочник, молоток

Вибрати правильну відповідь

Що таке виправлення металу:

1.Операція з виправлення вигнутого або пошкодженого металу, піддаються тільки пластичні матеріали

2.Операція з утворення циліндричного отвору в суцільному матеріалі

3.Операція з утворення різьбової поверхні на стрижні

4.Операція з видалення шару металу із заготівлі з метою надання потрібної форми та розмірів

Вибрати правильну відповідь

Назвіть способи виправлення металу:

1.Правка викручуванням, зламом та видавлюванням

2.Правка вдавлюванням, розгином та обтисканням

3.Правка затягуванням, викручуванням та розвальцюванням

4.Правка вигином, витягуванням та вигладжуванням

Вибрати правильну відповідь

Назвіть інструменти та пристрої, що застосовуються під час редагування:

1.Застосовується: паралельні лещата, стільцеві лещата, струбцини

2.Застосовується: натяжка, обтискання, підтримка, карбування

3.Застосовується: правильна плита, рихтувальна бабка, киянка, молоток, прасування.

4. Застосовується: кернер, шабер, зенкер, киянка, прасування

Вибрати правильну відповідь

Що таке різання металу:

1.Це операція, пов'язана з розподілом матеріалів на частини за допомогою ріжучого інструменту

2.Це операція, нанесення розмічувальних ліній на поверхню заготівлі

3.Це операція, за утворенням різьбової поверхні всередині отвору

4.Це операція, щодо утворення різьблення на поверхні металевого стрижня

Вибрати правильну відповідь

Назвіть ручний інструмент для різання металу:

1.Зубило, крейцмейсель, канавочник

2.Слюсарна ножівка, ручні ножиці, труборіз

3.Гладилка, киянка, кувалда,

4.Розгортка, цекування, зенківка

Вибрати правильну відповідь

Що таке обпилювання:

1.Операція з видалення зламаної пили з місця розрізу на поверхні заготовки

2.Операція з розпилювання заготовки або деталі на частини

3.Операція з видалення з поверхні заготівлі шару металу за допомогою ріжучого інструменту-напилка

4.Операція з видалення металевої тирси з поверхні заготовки або деталі

Вибрати правильну відповідь

Які інструменти застосовуються при обпилюванні:

1.Застосовуються: плоскогубці, круглогубці, кусачки

2. Застосовуються: молоток з круглим бойком, молоток з квадратним бойком

3.Застосовуються: шабер плоский, зубило, киянка

4.Застосовуються: напилки, надфілі, рашпілі

Вибрати правильну відповідь

Назвіть типи насічок напилків:

1.Трикутна, ямкова, квадратна, овальна

2.Лінійна, паралельна, перпендикулярна, кутова

3.Протяжна, ударна, стругана, завзята

4.Одинарна, подвійна перехресна, дугова, рашпильна

Вибрати правильну відповідь

На скільки класів діляться напилки залежно від кількості насічок на 10 мм довжини:

1.Діляться на 7 класів

2.Діляться на 6 класів

3.Діляться на 5 класів

4.Діляться на 8 класів

Вибрати правильну відповідь

Назвіть форми поперечного перерізу напилка:

1. Плоскі, квадратні, тригранні, круглі, напівкруглі, ромбічні, ножівкові

2. Овальні, трикутні, чотиригранні, вилкові, прямі, шестигранні

3. Двосторонні, тристоронні, універсальні, спеціалізовані

4. Звичайні, професійні, напівпрофесійні

Вибрати правильну відповідь

Що таке свердління:

1. Це операція з утворення наскрізних або глухих квадратних отворів у суцільному матеріалі, за допомогою різального інструменту - свердла

2. Це операція з утворення наскрізних або глухих овальних отворів у суцільному матеріалі, за допомогою різального інструменту - свердла

3. Це операція з утворення наскрізних або глухих трикутних отворів у суцільному матеріалі, за допомогою різального інструменту - свердла

4. Це операція з утворення наскрізних або глухих циліндричних отворів у суцільному матеріалі, за допомогою різального інструменту – свердла

Вибрати правильну відповідь

Назвіть види звірів:

1. Трикутні, квадратні, прямі, кутові

2. Ножувальні, ручні, машинні, машинно-ручні

3. Спіральні, перові, центрувальні, кільцеві, рушничні

4. Самозагострювальні, базові, трапецеїдальні, завзяті

Вибрати правильну відповідь

Назвіть типи хвостовиків у спірального свердла:

1. Овальні та паралельні

2. Циліндричне та конічне

3. Напівкруглі та зовнішні

4. Спеціальні та звичайні

Вибрати правильну відповідь

Що таке свердло:

1. Ріжучий інструмент, яким розпилюють заготовку на частини

2. Ріжучий інструмент, яким утворюють циліндричні отвори

3. Ріжучий інструмент, який застосовується при паянні

4. Ріжучий інструмент, яким нарізають різьблення

Вибрати правильну відповідь

Назвіть ручний свердлильний інструмент:

1. Свердло, розгортка, зенковка, цековка

2. Настільний свердлильний верстат, вертикальний свердлильний верстат, радіальний свердлильний верстат

3. Ручний дриль, коловорот, тріскачка, електричні та пневматичні дрилі

4. Притир, шабер, рамка, державка

Вибрати правильну відповідь

Що називається стаціонарним обладнанням для свердління:

1. Таким обладнанням називається обладнання, яке переноситься від однієї заготівлі або деталі до іншої

2. Таким обладнанням називається - обладнання, що працює на електричному струмі

3. Таким обладнанням називається - обладнання, що знаходиться на одному місці, при цьому оброблена заготовка доставляється до нього

4. Таким обладнанням називається обладнання, що працює на стиснутому повітрі

Вибрати правильну відповідь

Назвіть види свердлильних верстатів:

1. Підвісні, підлогові та діагональні

2. Настільні, вертикальні та радіальні

3. Гвинторізні, розточувальні та довбуральні

4. Ручні, машинні та верстатні

Вибрати правильну відповідь

Що таке зенкерування:

1. Це операція, пов'язана з обробкою раніше просвердленого, штампованого, литого та іншого отвору з метою надання йому більш правильної квадратної форми, вищої точності

2. Це операція, пов'язана з обробкою раніше просвердленого, штампованого, литого та іншого отвору з метою надання йому більш правильної трикутної форми, вищої точності та вищої шорсткості

3. Це операція, пов'язана з обробкою раніше просвердленого, штампованого, литого та іншого отвору з метою надання йому більш правильної овальної форми, нижчої точності та нижчої шорсткості

4. Це операція, пов'язана з обробкою раніше просвердленого, штампованого, литого та іншого отвору з метою надання йому більш правильної геометричної форми, вищої точності та нижчої шорсткості

Вибрати правильну відповідь

Назвіть види зенкерів:

1. Гостроносі та тупоносі

2. Машинні та ручні

3. По каменю та по бетону

4. Цілісні та насадні

Вибрати правильну відповідь

Що таке розгортання:

1. Це операція з обробки різьбового отвору

2. Це операція з обробки ранньо просвердленого отвору з високим ступенем точності

3. Це операція з обробки квадратного отвору з високим ступенем точності

4. Це операція з обробки конічного отвору з високим ступенем точності

Вибрати правильну відповідь

Назвіть види розгорток за способом використання:

1. Основні та допоміжні

2. Ручні та машинні

3. Верстатні та слюсарні

4. Прямі та конічні

Вибрати правильну відповідь

Назвіть види розгорток за формою робочої частини:

2. Ромбічні та напівкруглі

3. Чотиригранні та тригранні

4. Прямі та конічні

Вибрати правильну відповідь

Назвіть види розгорток за точністю обробки:

1. Циліндричні та конічні

2. Чорнові та чистові

3. Якісні та неякісні

4. Ручні та машинні

Вибрати правильну відповідь

Назвіть профілі різьблення:

1. Трикутна, прямокутна, трапецеїдальна, завзята, кругла

2. Овальна, параболічна, тривимірна, нахлестку, зубчаста

3. Напівкругла, врізна, надміцна, антифрикційна

4. Модульна, сегментна, трубчаста, потайна

Вибрати правильну відповідь

Назвіть системи різьблення:

1. Сантиметрова, футова, батарейна

2. Газова, дециметрова, калібрована

3. Метрична, дюймова, трубна

4. Міліметрова, водопровідна, газова

Вибрати правильну відповідь

Назвіть елементи різьблення:

1. Профіль зуба, зовнішній кут, середній кут, внутрішній кут

2. Кут профілю, крок різьблення, зовнішній діаметр, діаметр, внутрішній діаметр

3. Зуб, модуль, зовнішній радіус, середній радіус, внутрішній радіус

4. Крок зуба, кут модуля, зовнішній профіль, середній профіль, внутрішній профіль

Вибрати правильну відповідь

Назвіть інструмент для нарізування внутрішнього різьблення:

1. Крейцмейсель

Вибрати правильну відповідь

Назвіть інструмент для нарізання зовнішнього різьблення:

1. Зенківка

2. Цековка

Вибрати правильну відповідь

Назвіть види плашок:

1. Кругла, квадратна (розсувна), різьбонакатна

2. Шестигранна, сферична, торцева

3. Завзята, легована, загартована

4. Модульна сегментна, профільна

Вибрати правильну відповідь

Що таке розпилювання:

1. Різновид обпилювання

2. Різновид притирання

3. Різновид шабріння

4. Різновид припасування

Вибрати правильну відповідь

Що таке припасування:

1. Це слюсарна операція по взаємному підгонці способів рубання двох сполучених деталей

2. Це слюсарна операція по взаємному підгону способами шабріння двох сполучених деталей

3. Це слюсарна операція по взаємному підгонці способами притирання двох сполучених деталей

4. Це слюсарна операція по взаємному підгонці способами обпилювання двох сполучених деталей

Вибрати правильну відповідь

Що таке шабріння:

1. Це остаточна слюсарна операція, що полягає в зішкрібанні дуже тонких шарів металу з поверхні заготовки за допомогою ріжучого інструменту - притира

2. Це остаточна слюсарна операція, що полягає в зіскоблювання дуже тонких шарів металу з поверхні заготовки за допомогою ріжучого інструменту - Шабера

3. Це остаточна слюсарна операція, що полягає в зішкрібанні дуже тонких шарів металу з поверхні заготовки за допомогою різального інструменту - надфіля

4. Це остаточна слюсарна операція, що полягає в зіскоблюванні дуже тонких шарів металу з поверхні заготовки за допомогою ріжучого інструменту

Вибрати правильну відповідь

Назвіть види шаберів за формою ріжучої кромки:

1. Односторонні, двосторонні, тристоронні

2. Плоскі, тригранні, фасонні

3. Модульні, профільні, сегментні

4. Сталеві, чавунні, латунні

Вибрати правильний відвіз

Назвіть види шаберів за конструкцією:

1. Клепані та зварні

2. Штифтові та клинові

3. Цілісні та складові

4. Шпонкові та шплінтовані

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 | 40 |

Практичні роботи

Практичне заняття №33

studopedia.net

Розмітка.

Робоче місце слюсаря.

studlib.info

Основні види слюсарних операцій

Розмітка.

Робоче місце слюсаря.

Тема 25. Основи слюсарної справи.

1. Слюсарні роботи – це ручна обробка матеріалів, підгонка деталей, складання та ремонт різних механізмів та машин.

Робочим місцем називають частину виробничої площі з усім обладнанням, інструментом і матеріалами, що використовуються на ній, які використовуються робітником або бригадою робітників для виконання виробничого завдання.

Робоче місце повинне займати площу, необхідну для раціонального розміщення на ній обладнання та вільного переміщення слюсаря під час роботи. Відстань від верстата та стелажів до слюсаря має бути такою, щоб він міг використовувати переважно рух рук і по можливості уникав поворотів та нагинання корпусу. Робоче місце повинне мати гарне індивідуальне освітлення.

Слюсарний верстат (рис.36) – основне устаткування робочого місця. Він є стійким металевим або дерев'яним столом, кришку (стільницю) якого виготовляють з дощок товщиною 50...60 мм твердих порід дерева і покривають листовим залізом. Найбільш зручні та поширені одномісні верстаки, так як на багатомісних верстатах при одночасної роботі кількох осіб якість виконання точних робіт знижується.

Мал. 36 Одномісний слюсарний верстат:

1 – каркас; 2 – стільниця; 3 – лещата; 4 – захисний екран; 5 – планшет для креслень; 6 – світильник; 7 – поличка для інструменту; 8 – планшет для робочого інструменту; 9 – ящики; 10 – полиці; 11 – сидіння

На верстаті мають необхідні для виконання завдання інструменти. Креслення ставлять у планшет, а вимірювальні інструменти кладуть на полички.

Під стільницею верстата знаходяться висувні ящики, розділені на ряд осередків для зберігання інструменту та документації.

Для закріплення оброблюваних деталей на верстаті встановлюють лещата. Залежно від характеру роботи застосовують паралельні, стільці та ручні лещата. Найбільшого поширення набули паралельні поворотні та неповоротні лещата, у яких губки при розлученні залишаються паралельними. Поворотна частина лещат з'єднана з основою центровим болтом, навколо якого вона може повертатися на будь-який кут і закріплюватися в необхідному положенні за допомогою рукоятки. Для збільшення терміну служби лещат до робочих частин губок кріплять сталеві накладні губки. Стілкові лещата застосовують рідко, тільки для виконання робіт, пов'язаних з ударним навантаженням (при рубанні, клепці та ін.). При обробці деталей невеликих розмірів використовують ручні лещата.

Вибір висоти лещат по зростанню працюючого та раціональне розміщення інструменту на верстаті сприяють кращому формуванню навичок, підвищенню продуктивності праці та знижують стомлюваність.

При виборі висоти установки лещат зігнуту в лікті ліву руку ставлять на губки лещат так, щоб кінці випрямлених пальців руки стосувалися підборіддя. Інструменти та пристрої мають так, щоб їх зручно було брати відповідною рукою: що беруть правою рукою - тримати праворуч, що беруть лівою - зліва.

На верстаті встановлюється захисний екран із металевої сітки або міцного плексигласу для затримання шматків металу, що відлітають під час рубання.

Заготовки, готові деталі та пристрої розміщують на стелажах, встановлених на відведеній для них площі.

2. Розмітка – операція нанесення на заготівлю ліній (рисок), що визначають (відповідно до креслення) контури деталі та місця, що підлягають обробці. Розмітку застосовують при індивідуальному та дрібносерійному виробництві.

Розмітку виконують на розмічальних плитах, відлитих із сірого чавуну, підданих старінню та точно оброблених.

Лінії (ризики) при площинній розмітці наносять чортилкою, при просторовій - чортишкою, закріпленою в хомутику рейсмасу. Чортилки виготовляють із сталі марок У10 та У12, робочі кінці їх загартовують і гостро заточують.

Кернер призначений для нанесення поглиблень на попередньо розмічених лініях. Виготовляють його зі сталей марок У7, У7А, У8 та У8А.

Розмічальний циркуль служить щодо кіл, розподілу кутів і нанесення лінійних розмірів на заготівлю.

3. Основні види слюсарних операцій.

Рубка – слюсарна операція, при виконанні якої різальним та ударним інструментом із заготівлі видаляють зайві шари металу, вирубують пази та канавки або поділяють заготівлю на частини. Ріжучим інструментом є зубило, крейцмейсель, а ударним - молоток.

Різання - це операція поділу металів та інших матеріалів на частини. Залежно від форми та розмірів заготовок різання проводять ручною ножівкою, ручними або важільними ножицями.

Ручна ножівка складається із сталевої цільної або розсувної рамки та полотна ножівки, яке вставлено в прорізи головок і закріплено штифтами. На хвостовику нерухомої головки закріплено ручку. Рухлива головка з гвинтом і гайкою баранчика служить для натягу ножовочного полотна. Ріжучою частиною ножівки є полотно ножівки (вузька і тонка пластина з зубами на одному з ребер), виготовлене зі сталей марок У10А, 9ХС, Р9, Р18 і загартоване. Застосовують ножовочні полотна завдовжки (відстань між отворами) 250-300 мм. Зуби полотна розводять (відгинають) для того, щоб ширина розрізу була трохи більшою за товщину полотна.

Правка металу – операція, у якій усувають нерівності, вм'ятини, кривизну, короблення, хвилястість та інші дефекти матеріалів, заготовок і деталей. Виправлення в більшості випадків є підготовчою операцією. Рихтування має те саме призначення, що і правка, але дефекти виправляються у загартованих деталей.

Гнучку широко застосовують для надання заготовкам певної форми при виготовленні деталей. Для виправлення та згинання вручну застосовують правильні плити, рихтувальні бабки, ковадла, лещата, оправки, кувалди, молотки металеві та дерев'яні (киянки) та спеціальні пристосування.

Клепка – слюсарна операція з'єднання двох або кількох деталей заклепками. Заклепувальні з'єднання відносяться до нероз'ємних та застосовуються при виготовленні різних металевих конструкцій.

Клепку виконують у холодному або гарячому (якщо діаметр заклепки більше 10 мм) стані. Перевага гарячої клепки в тому, що стрижень краще заповнює отвори в деталях, що з'єднуються, а при охолодженні заклепка краще стягує їх. При клепці в гарячому стані діаметр заклепки повинен бути на 0,5...1 мм менше отвору, а в холодному – на 0,1 мм.

Ручне клепання виконують молотком, масу його вибирають залежно від діаметра заклепки, наприклад, для заклепок діаметром 3...3,5 мм необхідний молоток масою 200 г.

Обпилювання - слюсарна операція, при якій з поверхні деталі напилкам зрізають шар металу для отримання необхідної форми, розмірів і шорсткості поверхні, для пригонки деталей при складанні та підготовці кромок під зварювання.

Напилки є сталевими (марки сталей У13, У13А; ШХ13 і 13Х) загартовані бруски різного профілю з насіченими на робочих поверхнях зубцями. Зуби напилка, що мають у перерізі форму гострозаточеного клина, зрізають з оброблюваної деталі шари металу у вигляді стружки (тирса).

Шабрінням називається операція зіскоблювання з поверхні деталі тонких шарів металу різальним інструментом – шабером. Це остаточна обробка точних поверхонь (напрямних станин верстатів, контрольних плит, підшипників ковзання та ін) для забезпечення щільного сполучення. Шабери виготовляють із сталей У10 і У12А, ріжучі кінці їх загартовують без відпустки до твердості НRС 64...66.

Притирання та доведення – операції обробки поверхонь особливо дрібнозернистими абразивними матеріалами за допомогою притирів.

Цими операціями домагаються отримання не лише необхідної форми, а й найвищої точності (5...6-ї квалітети), а також найменшої шорсткості поверхні (до 0,05 мкм).

Слюсарно-складальні роботи – це монтажні та демонтажні роботи, що виконуються під час збирання та ремонту машин. Різноманітні з'єднання деталей, що виконуються при обиранні машин, ділять на два основні види: рухомі та нерухомі. При виконанні слюсарно-складальних робіт застосовують різноманітні інструменти та пристосування: гайкові ключі (прості, торцеві, розсувні та ін), викрутки, виколотки, знімники, пристосування для напресування та випресування.

Розмітка.Креслення голки (креслячки) служать для нанесення ліній (рисок) на поверхню заготовок, що розмічується. Прямі лінії треба проводити кресленням з невеликим натиском уздовж нижньої кромки сталевої лінійки або косинця (рис. 39). Деталь повинна стійко розташовуватися на рівній основі.

Мал. 39. Проведення ліній

:

а – неправильно; б - правильно

Кола розмічають вимірювальним циркулем. Його ніжки з вістрями фіксуються стопорним гвинтом. Щоб циркуль під час розмітки не зміщувався, центр отвору відзначають керном. Щоб точку кернення було добре видно, керн спочатку треба тримати під кутом, встановивши в намічену точку, після чого перевести його у вертикальне положення, не відриваючи кінець від цієї точки, і ударом молотка по керну нанести на заготівлю позначку (рис. 40). Кернить треба і перед свердлінням отвору, щоб відцентрувати свердло.

Мал. 40. Керування

Кернення тонких металевих пластинок треба проводити на твердій підставі легким ударом молотка, щоб не пробити наскрізь пластинку. Розмітка може бути зроблена неточно, що призводить до шлюбу під час виготовлення виробів, оскільки має місце невідповідність розміченої заготовки розмірам, позначеним на кресленнях. Причини можуть бути різними: неуважність людини, неточне встановлення заготовки при розмітці, неточність вимірювальних інструментів. Взагалі точність – у будь-якій фазі слюсарних робіт – ключ до успіху. Штангенциркуль є інструментом для вимірювання зовнішніх та внутрішніх лінійних розмірів (рис. 41) з точністю до 0,05 мм.

Мал. 41. Штангенциркуль :

1 – губки для внутрішніх вимірювань; 2 – рухома рамка; 3 – глибиномір; 4 – губки для зовнішніх вимірювань; 5 - ноніус

Складається він із штанги із двома нерухомими губками, на яку нанесена масштабна шкала з кроком поділу 0,05 мм. По штанзі переміщається рамка також із двома губками і жорстко скріпленим із нею стрижнем - глубинометром. На межі рамки нанесено шкалу ноніуса. Нульовий штрих ноніуса вказує кількість цілих міліметрів (на рис. 41 – 13мм) на основній шкалі. Десяті частки міліметра зчитуються на ноніусі - там, де збігаються штрихи обох шкал (рис. 41-0,3мм). Зафіксований на рис. 41 розмір дорівнює 13,3 мм. На шкалу при вимірі слід дивитися під прямим кутом.

Закріплення деталей.Основним пристосуванням для цієї операції є лещата. Вони мають бути доповнені різними захисними губками (див. вище). Місце обробки слід розташовувати якомога ближче до губок лещат. Дуже важлива висота, на якій встановлені лещата, - від неї залежать ваші енерговитрати при обробці деталей. Слюсарі використовують наступний спосіб визначення оптимальної висоти лещат: зігнувши праву руку, доторкніться кулаком до підборіддя, після чого постарайтеся ліктем торкнутися губок лещат, не розгинаючи руки. Якщо це вдається зробити, не згинаючись і не встаючи на носки, то лещата встановлені на потрібній висоті.

Рубка та різання металу.Закінчивши розмітку, приступають до видалення зайвих фрагментів заготівлі. Найбільш грубою такою операцією є рубка, при якій за допомогою зубила або крейцмеселя і заготовка молотка розрубується на частини або непотрібні частини видаляються. Крім того, за допомогою рубки із заготовок прибирають нерівності, окалину, гострі кромки деталей, вирубують пази та канавки. Зазвичай цю процедуру виробляють у лещатах, а листовий метал рубають і на плиті. При виконанні рубки важливо прийняти правильну позу: корпус тіла прямий і звернений наполовину до осі лещат; ліва нога стоїть на півкроку попереду правої; кут між ступнями близько 70 °. Зубило слід тримати у лівій руці за середину з відривом 15-20 мм від краю ударної частини. Встановлюється воно так, щоб його ріжуча кромка розташовувалась на лінії зрізу, а поздовжня вісь стрижня зубила становила кут 30-35° до поверхні заготовки, що обробляється, і кут 45° до поздовжньої осі губок лещат (рис. 42). Сила удару молотком має бути значною. Чим важчий молоток і довша його рукоятка, тим сильніший удар.

Мал. 42. :

а – вид збоку; б - вид зверху

Листовий і смуговий метал рубають за рівнем губок, широкі поверхні заготовок - вище за цей рівень (за ризиками); крихкі метали, такі як чавун та бронза, рубають від краю до середини, щоб уникнути відколювання країв деталі. Закінчуючи рубку, силу удару слід зменшувати. Для розрізання металевих заготовок і деталей частіше за інші інструменти використовують ножівку по металу. Вибір полотна визначається товщиною та твердістю оброблюваного металу. Для різання сталі та інших твердих металів, а також тонкостінних труб та профілів потрібні полотна з дрібними зубами, а для міді, латуні, алюмінію та інших м'яких металів – з великими. На полотнах високої якості вказуються довжина, ширина та товщина пропилу, а також кількість зубів на 1 дюйм (25,4 мм). У пилок з дрібними зубами цей показник становить 28-32, із середніми - 18-24, з великими -16. Полотна виготовляють з різних марок сталі: швидкорізальної (HSS), з біметалічних матеріалів, причому останні еластичніші за перші і відповідно менше ламаються. Звичайні полотна для ножівок мають довжину 300 мм. Їх встановлюють у рамку для ножівок зубами вперед і помірно затягують, тому що при занадто сильному натягу полотно під час роботи може луснути. Перед початком обробки заготовку міцно закріплюють у лещатах, так, щоб місце розрізу було якомога ближче до губок лещат. Перед початком пиляння рекомендується зробити на заготівлі насічку тригранним напилком - це суттєво полегшить надпилювання. Після цього приймають правильну позу щодо розпилювання. Положення рук на ножівці показано на рис. 43.

Мал. 43. Як правильно тримати ножівку

Різання слід починати з площини (з невеликим нахилом ножівки), але з ребра, оскільки у разі можуть викришитися зуби полотна. Рухаючи ножівку робочим ходом (від себе) роблять натиск, при зворотному (холостому) ході полотно ведуть без натиску, щоб воно не затупилося. Найбільша швидкість різання досягається при 40-50 подвійних ходах ножівки за хвилину. Під час виконання довгих розрізів полотно слід повернути на 90°. У всіх випадках для більш рівномірного зношування зубів по довжині полотна необхідно використовувати більшу частину. Для різання металевих заготовок використовують також електроножовки та труборізи. При роботі з першими треба одягати рукавиці та захисні окуляри. Машинку слід міцно тримати обома руками, інакше може перекоситися відрізний диск. Слід, правда, знати, що при цьому способі різання утворюються грубі задирки, що ускладнюють виконання подальших операцій обробки.

При використанні труборіза трубу затискають у лещатах, надягають на неї труборіз і підводять ріжучий ролик до поверхні труби. Обертаючи труборіз навколо труби, поступово підтискують рухомий ролик і тим самим прорізають стінку труби. Металеві листи – оцинковані жерстяні, мідні, алюмінієві товщиною до 0,5 мм – ріжуть ручними слюсарними ножицями. У порівнянні з іншими різальними інструментами ножиці не допускають втрати матеріалу. Ножиці по металу ріжуть так само, як інші. Ріжуча здатність їх визначається якістю заточування та довжиною важелів. Зручно використовувати ножиці з довжиною важелів не менше 20, а найкраще - 30 см. Для ножиць вигнутої форми вистачить 20 см. При різанні листа ножиці тримають правою рукою, охоплюючи ручки чотирма пальцями і притискаючи їх до долоні (рис. 44). Мізинець або вказівний палець поміщають між ручками, відводячи нижню ручку на необхідний кут.

Мал. 44. Як тримати ножиці по металу

:

а - хватка з розтисканням ножиць мізинцем; б - хватка з розтисканням ножиць вказівним пальцем

Розкривати ножиці слід приблизно на 2/3 їхньої довжини, оскільки при більшому розкритті вони не будуть різати, а виштовхувати лист. Лист тримають і подають лівою рукою між ріжучими кромками, спрямовуючи верхнє лезо по розмічальній лінії. Стискаючи ручки пальцями, здійснюють різання.

Обпилювання металів.Ця одна з найбільш застосовуваних заключних операцій полягає у видаленні невеликих шарів металу напилком. З її допомогою із заготовок видаляють іржу, окалину, вирівнюють шорсткі поверхні, а також надають деталям необхідну форму та розміри. Зрозуміло, що для здійснення такої операції у майстра має бути цілий набір напилків. На робочій поверхні напилка є насічка, що утворює ріжучі кромки. Насічки бувають одинарні, подвійні, дугові та точкові. За формою профілю поперечного перерізу напилки діляться на плоскі, квадратні, тригранні, круглі, напівкруглі, ромбічні, ножівкові та деякі інші (рис. 45).

Мал. 45. :

1 - плоский гострокінцевий (а - подвійна насічка; б - одинарна насічка; в - кільце; г - хвостовик; д - ручка); 2 - плоский тупоносий; 3 – напівкруглий; 4 – круглий; 5 - тригранний

Застосування напилка тієї чи іншої форми визначається профілем оброблюваної деталі. Напилки з одинарною насічкою (прямокутною під кутом або дугоподібною) зазвичай застосовують при обробці м'яких металів, оскільки вони знімають стружку по всій довжині насічки. Напилки з подвійною (перехресною) насічкою знімають дрібну стружку (за рахунок великої кількості дрібних ріжучих клинів), і їх застосовують для обпилювання сталі та інших твердих металів. Робочі властивості напилка характеризують двома пов'язаними між собою показниками: кроком насічки та числом насічок. Крок насічки – це відстань між двома сусідніми зубами напилка, а кількість насічок – кількість їх на 1 см довжини. За кількістю насічок розрізняють напилки драчеві (0-1), напівособисті (2), особисті (3) і оксамитові (4-5). Останні застосовуються для чистового обпилювання, шліфування та оздоблення деталей, у той час як забійні - для попереднього, грубого обпилювання. Напилки з великою насічкою і грубими, гострими зубами називаються рашпилями, а маленькі і з дрібним насіканням - надфілями. Перед обпилюванням деталь закріплюють у лещатах, при цьому обпилювана поверхня повинна виступати над рівнем губок на 8-10 мм. Щоб уникнути утворення вм'ятин на заготівлі, можна використовувати м'які захисні губки, описані вище. Для виконання цієї операції рекомендується наступна робоча поза: впівоборота до лещат, ліва нога виставлена вперед і вліво на півкроку, кут між ступнями 40-60 ° (рис. 46).

Мал. 46. Поза (а) та хватка напилка (б) при опилюванні

Оптимальна висота лещат повинна бути такою, щоб при накладенні напилка правою рукою на губки лещат плече та передпліччя цієї руки утворювали прямий кут (рис. 46а). Напільник тримають за ручку правою рукою так, що закруглений кінець ручки упирається в долоню; долоню лівої руки накладають майже поперек осі напилка з відривом 2-3 див від краю його носка (рис. 46б). Обпилювання слід проводити рівномірним рухом напилка: вперед - з натиском і при зворотному русі - без натиску. Напилок до деталі треба притискати обома руками, причому в різних фазах руху по-різному: при русі напилка вперед поступово збільшують тиск на ручку правою рукою, одночасно послаблюючи натиск на носок лівої напилка. Оптимальною швидкістю обпилювання вважається 40-60 подвійних рухів (тобто прямого і зворотного) за хвилину. Якщо поверхня, що обробляється, плоска, то Головна задачапри обробці – зберегти її площинність, тобто не допустити «завалів». Якість опилюваних площин оцінюють за допомогою різних контрольно-вимірювальних інструментів: площинність – лекальною лінійкою на просвіт; точність оброблених під прямим кутом суміжних площин - косинцем; паралельно оброблені площини – штангенциркулем (рис. 47).

Мал. 47. Способи контролю поверхонь під час опилювання

:

а – лекальною лінійкою; б - косинцем; в - штангенциркулем

Існують специфічні особливості при обробці криволінійних поверхонь. Випуклі поверхні обробляють, застосовуючи рухи напилка, що розгойдують (рис. 48а), при яких він як би огинає опуклу поверхню. Увігнуті поверхні обробляють (круглими або напівкруглими напилками), проробляючи хитромудрі руху - вперед і в бік з поворотом навколо своєї осі (рис. 48б). Контроль здійснюють за розміткою або за допомогою шаблонів.

Мал. 48. Обпилювання криволінійних поверхонь

:

а - опуклих; б - увігнутих

При обпилюванні металеві стружки забивають насічки, тому необхідно час від часу очищати полотно напилка за допомогою металевої щітки, яку слід переміщати вздовж насічок. На напилок з дрібним насіканням можна нанести крейду. Тоді стружки забиватиметься менше.

Свердління.За допомогою цієї операції отримують наскрізні та ненаскрізні отвори різних діаметрів глибини в металі та інших матеріалах за допомогою свердл. Найбільш поширеними інструментами для свердління є ручні механічні та електричні дрилі. Такий інструмент, однак, не дозволяє свердлити точні отвори, наприклад, для нарізування різьблення. Для цих цілей використовують свердлильний стійку або свердлильний верстат. Оброблювана деталь і інструменти (стійка, дриль, свердла), що застосовуються, обов'язково повинні бути жорстко закріплені. Завдяки цьому можна свердлити отвори однакової глибини перпендикулярно поверхні та регулювати глибину свердління. Немаловажний правильний вибіршвидкості обертання свердла. Отвори великих діаметрів та тверді метали свердляться на знижених обертах. Для свердління металів зазвичай використовують спіральні (гвинтові) свердла з конічним заточуванням, виготовлені з швидкорізальної сталі. Їхні леза виконані у вигляді гвинтових канавок, що збігають вниз до напрямного вістря під певним кутом (рис. 49). Відповідно до цього кута (у) і кута при вершині (б) розрізняють такі типи свердл (таблиця 6).

Мал. 49. Свердла :

H – для твердих матеріалів (каменю); N – для нормальних матеріалів (алюмінію, міді)

Таблиця 6

Крім свердлів із швидкорізальної сталі, для свердління особливо твердих матеріалів застосовують свердла з твердосплавними (победитовими) наконечниками, що утворюють особливо зносостійку ріжучу кромку. При свердлінні металу вручну спочатку на заготівлі планують кернером центр майбутнього отвору, причому так, щоб кінчик свердла не вискакував при вході в метал. Закріпивши свердло в патроні, його кінчик підводять до наміченого центру отвору так, щоб вісь свердла точно збігалася з віссю отвору майбутнього (зрозуміло, що деталь повинна бути тим чи іншим способом закріплена). Свердлити слід починати з невеликих обертів, не натискаючи сильно, плавно і без ривків, уникаючи хитання дриля. Натиск поступово посилюють (якщо свердло йде у потрібному напрямку) і свердлять отвір до кінця. Для охолодження свердла, що нагрівається, слід користуватися емульсією, мастилом або мильною водою. Якщо ж цих рідин немає, необхідно робити часті та тривалі паузи, щоб свердло охолоджувалося. Так, зокрема, свердлять сірий чавун та цинк. Свердління листового металу треба проводити на дерев'яній підставці, розташованій під листом.

Якщо просвердлюється наскрізний отвір, при виході свердла із заготовки тиск поступово послаблюють, а також зменшують кількість обертів (якщо це можливо). Якщо свердло заїдає, йому треба повідомити зворотне обертання та витягнути з отвору, після чого усунути причину заїдання. При свердлінні глибоких отворів свердло необхідно періодично виймати та очищати від стружки. Отвори діаметром понад 6 мм краще свердлити в два прийоми: спочатку в місці кернення засвердлити на невелику глибину напрямний отвір діаметром 4 мм, після чого "пустити у справу" свердло потрібного діаметра. У процесі експлуатації свердла тупляться і потребують заточування. Спіральні свердла заточують на абразивному камені верстата точильного (рис. 50). Звичайно, це вимагає певної майстерності. Свердло несильно притискають ріжучою кромкою до точильного каменю, що обертається, ведуть його трохи вгору (проти напрямку обертання), одночасно повільно повертаючи його вздовж своєї осі. Кут заточування перевіряють спеціальним шаблоном.

Мал. 50. Свердла :

1 – зберігання; 2 - заточування; 3 - перевірка

На рис. 50 показаний також спосіб зберігання свердел - у дерев'яній чи пластмасовій колодці з отворами: їх можна зберігати і коробці з отворами.

Зінкування.При свердлінні отворів на їх гострих кромках утворюються задирки, які можна видалити або свердлом меншого діаметру, або спеціальною конічною зенковкою (рис. 51а). Зенківка - це багатолезовий ріжучий інструмент, який служить для обробки раніше отриманих отворів з метою підвищення їх якості та точності. Зокрема, конічну зенковку застосовують також для отримання конічних заглиблень під потайголовки гвинтів та заклепок. Торцевою циліндричною зенковкой (рис. 51б) роблять циліндричні заглиблення під відповідні головки гвинтів, болтів та під гайки. Операцію зінку слід робити при найменшій швидкості обертання електродриля з мінімальним зусиллям.

Мал. 51. :

а – конічна; б - циліндрична

Нарізання різьблення.Описані вище операції свердління та зенкування передують нарізанню внутрішнього різьблення. Різьблення - це гвинтова канавка постійного перерізу на внутрішній або зовнішній циліндричній поверхні: у першому випадку різьблення називається внутрішнім, у другому - зовнішнім. Перш ніж описати процес нарізування різьблення, коротко опишемо її основні види. У напрямку гвинтової лінії різьблення ділиться на праву та ліву. Профіль різьблення - це перетин її витка в площині, що проходить через вісь циліндра, на якому нарізане різьблення. Основні параметри різьблення показано на рис. 52. Форма профілю буває такою: трикутна (показана на рис. 52), прямокутна, трапецеїдальна, завзята (з профілем у вигляді нерівнобічної трапеції) та кругла.

Мал. 52. Параметри різьблення

:

1 – зовнішній діаметр; 2 – внутрішній діаметр; 3 – довжина різьблення; 4 - крок різьблення

У метричному різьбленні кут трикутного профілю дорівнює 60°, а параметри різьблення виражаються в міліметрах. Наприклад, позначення М20х1,5 «перекладається» так: М – різьблення метричне, 20 – зовнішній діаметр у мм, 1,5 – крок у мм. Існують і інші системи різьблення - дюймова та трубна. Але повернемося до нарізування різьблення. Почнемо із внутрішньої. Її нарізають мітчиком, хвостову частину якого закріплюють у комірі. Для наскрізних отворів використовують мітчик із забірною (нижньою) частиною на перших 4-5 нитках різьблення, які спрямовують рух мітчика вздовж стінок отвору. Для глухих отворів потрібні мітчики з більш короткою забірною частиною (на 2-3 нитки), щоб ефективна (ріжуча) зона різьблення доходила майже до дна отвору. Для нарізування різьблення вручну мітчики зазвичай випускають у комплектах, куди входять 2-3 інструменти: чорновий, напівчистовий і чистовий. Першим і другим нарізають різьблення попередньо, третім надають їй остаточного розміру і форми. Таке поетапне нарізання різьблення суттєво зменшує зусилля різання. Мітчики розрізняють за кількістю рисок на хвостовій частині: у чорнового мітчика одна ризику, у напівчистового - дві, у чистового - три чи жодної. У двомісний комплект входять чорновий та чистовий мітчики.

Важливе значення має правильний вибір діаметра свердла, яким свердлиться отвір під внутрішнє різьблення, і діаметр стрижня - під зовнішню. Діаметр свердла (і стрижня) повинен бути дещо меншим за зовнішній діаметр різьблення. У наведеній нижче таблиці даються діаметри свердел і стрижнів під деякі поширені розміри метричної різьби.

Таблиця 7

| Діаметр різьблення, мм | Діаметр свердла, мм | Діаметр стрижня, мм | ||

| тверді метали | м'які метали | тверді метали | м'які метали | |

| М4 | 3,3 | 3,3 | 3,9 | 3,9 |

| М5 | 4,1 | 4,2 | 4,9 | 4,8 |

| М6 | 4,9 | 5,0 | 5,9 | 5,8 |

| М8 | 6,6 | 6,7 | 7,9 | 7,8 |

| М10 | 8,3 | 8,4 | 9,9 | 9,8 |

| М12 | 10,0 | 10,1 | 11,9 | 11,8 |

Нарізання внутрішнього різьблення проводиться наступним чином. Заготівлю (деталь) з висвердленим отвором закріплюють у лещатах так, щоб вісь отвору була строго вертикальною. В отвір вставляють забірну частину чорнового мітчика і перевіряють його встановлення по кутнику. Поверхню отвору і ріжучу частину мітчика слід змастити мастильно-охолоджувальною рідиною (машинною олією - для сталі, гасом - для чавуну). На хвостову частину мітчика надягають комір. Лівою рукою притискають комір до мітчика, а правою провертають до врізання на кілька витків у метал. Після цього беруть комір двома руками і починають його повільно обертати в такому режимі: 1-1,5 обороту по ходу годинникової стрілки, 0,5 обороту - проти (рис. 53).

Мал. 53. Нарізування внутрішньої різьби

Зворотний поворот потрібний для зламу стружки. По закінченні нарізування різьблення чорновим мітчиком ставлять напівчистовий, а потім і мітчики чистової, і з кожним з них роблять ті ж маніпуляції, що і з чорновим. Весь час за допомогою косинця потрібно контролювати положення осі мітчика щодо поверхні заготівлі. Для нарізування зовнішнього різьблення використовують плашки з плашкотримачем. Цим же інструментом користуються для оновлення погодинного різьблення на болтах, гвинтах та шпильках. Ріжуче різьблення плашки з одного або з двох сторін має забірну (початкову) частину. У першому випадку плашка повинна прилягати до упору плашкотримача протилежною стороною (без забірної частини). Щоб уникнути перекосу різьблення, з торця стрижня знімають фаску (попередньо закріпивши його вертикально в лещатах). Потім плашку встановлюють на кінець стрижня перпендикулярно осі і, злегка натискаючи правою рукою на плашкотримач, лівою повертають його (рис. 54) до надійного врізання плашки в метал.

Мал. 54. Нарізування зовнішньої різьби

Це досягається після врізання перших ниток. Після цього тиск вже не потрібен, треба лише повільно обертати плашку. Процес нарізування можна полегшити, збільшивши одночасно чистоту різьблення, якщо на стрижень і плашку капнути кілька крапель машинного масла або мастильно-охолоджувальної рідини. Нарізання зовнішнього різьблення продовжують доти, поки плашка не пройде всю необхідну довжину стрижня. Після цього плашку згортають зі стрижня, очищають їх від стружок і мастила і перевіряють нарізане різьблення еталонною гайкою. Очищення від стружок слід проводити щіткою, а не руками, щоб уникнути порізів про гострі ріжучі кромки мітчика або плашки.

Гнучка металу.Це спосіб обробки металів тиском, при якому одна частина заготовки перегинається щодо іншої на певний кут. Гнучка застосовується для надання заготівлі вигнутої форми, необхідної кресленням. Ручну згинання виробляють у лещатах за допомогою молотка та різних пристосувань. Зусилля, яке необхідно при цьому докласти, та послідовність операцій при згинанні залежать від матеріалу, форми та поперечного перерізу заготовки. У цьому важливо правильно визначити розміри заготовки. Їх визначають за кресленням з урахуванням радіусів усіх згинів. Найпростіше робити згинання тонкого (0,3-1 мм) листового металу. Щоб точно загнути деталь, її з двох сторін, аж до лінії загину, затискають дерев'яними брусками (оправками) (рис. 55).

Мал. 55. Гнучка листового металу

:

а – неправильна; б - правильна

Однієї оправки в цьому випадку недостатньо, тому що заготовку, затиснуту в лещата тільки з однією оправкою, при загинанні краю веде вбік. Якщо ж заготовку затиснути з двох сторін, то виходить гарна якість гнуття. Оправки мають бути виготовлені з твердої деревини. Для загину користуються киянкою (дерев'яним молотком) або залізним молотком із гумовим ковпачком. Заготівлю разом з оправками затискають у лещата і поступово гнуть уздовж усієї кромки, завдаючи легких ударів молотком. Не рекомендується відразу загинати повністю будь-яку ділянку заготовки, інакше метал деформується і край буде хвилястим. Товщина дерев'яних оправок має бути не менше 25-30 мм. Дещо інакше здійснюється згинання металевого листа по радіусу. Це роблять за допомогою шаблону із твердої деревини (рис. 56).

Мал. 56. Гнучка металевого листа по радіусу

При згинанні м'яких металів, що розтягуються, форма шаблону повинна точно відповідати формі деталі, що виготовляється. При згинанні пружних металівйого радіус повинен бути трохи меншим від необхідного, тому що в цьому випадку лист пружинить. Для того щоб ефективніше використовувати важіль, при згинанні пружних металів лист затискають у лещата між двох оправок, одна з яких - шаблон, а по іншій, довшій стороні обережно наносять удари молотком, отримуючи необхідну форму. Щоб досягти герметичності, з'єднання заготовок роблять так званим поздовжнім замком - фальцевим швом, або фальцем. Фальц застосовується при виконанні покрівельних робіт, поєднанні вентиляційних систем, виготовленні відер, баків та інших виробів з жерсті. Найпростіший фальцевий шов називається одинарним лежачим. Для його отримання розмічають лінію згину на краю заготовки, потім згинають цією лінією на 90°. Така операція називається відбортуванням. Висота відігнутої кромки в залежності від товщини листа може становити 3-12 мм. Після відбортування заготівлю перевертають і відгинають її крайку ще на 90°. Такі ж операції проводять і з другою заготівлею або другим краєм, що з'єднується (рис. 57).

Мал. 57. Заготівля для з'єднання фальцем

Підігнуті краї (фальці) двох листів з'єднують один з одним. Щоб листи розташовувалися одному рівні, фальц осаджують (ущільнюють, на рис. 58 по пунктирної лінії). Для цього заготовку кладуть на тверду основу, затискають і за допомогою молотка і бруска з твердої деревини осідають спочатку лист, завдаючи удари вздовж фальця, а потім і сам фальц (мал. 59).

Мал. 58. Лінія опади фальцю

Мал. 59. Осаду фальцевого з'єднання

Бувають випадки, коли край листа потрібно посилити, тобто. надати йому додаткової жорсткості. Цю операцію проводять у такий спосіб, показаному на рис. 60.

Мал. 60. Виготовлення краю із посиленням. Додаткову жорсткість край листа набуває, якщо покласти під загин дріт і закатати його:

1 - край листа розмічають: ширина частини, що загинається, дорівнює двом діаметрам дроту плюс подвійна товщина листа; 2 - край відгинають під кутом 90°; 3 - край загинають з прокладки з металу; 4 - крайку листа остаточно загинають на дерев'яній оправці

Гнути «холодним способом» (тобто без нагрівання) можна і смуги із сталі досить великої товщини, наприклад, перетином 40х45 мм. Таку смугу затискають у лещата і, якщо можливо, спочатку загинають руками, щоб уникнути травм від віддачі довгої заготовки при перших ударах молотка. Після цього, відтягуючи однією рукою вільний кінець заготовки, завдають ударів молотком у місці згину. При згинанні металевих смуг і прутків часто використовуються шаблони. При виготовленні деталей з невеликим радіусом вигину як шаблон використовують товстий дріт (див. рис. 60) або трубу відповідного діаметра. Один кінець заготовки у своїй зазвичай закріплюють.

Гнучка металів у гарячому стані. Більшість чорних і кольорових металів, таких, як конструкційна низьковуглецева сталь, мідь, алюміній та їх сплави і т. д., можна гнути в холодному стані. Але деякі метали - якісні сталі, дюралюміній - піддаються згинання у такий спосіб аж ніяк не завжди. Це стає можливим, якщо оброблюваний метал нагріти. Наприклад, щоб можна було гнути сталь (без ударних навантажень), її піддають нагрівання до червоного гартування. Якщо сталева заготовка отримана за допомогою кування, її краще обробляти в стані білого гартування, так як при червоному і жовтому гартуванні заготівля під ударами молотка руйнується. Кольорові метали та сплави гнуть у декілька прийомів, в інтервалах між якими метал піддається відпустці. Відпустка - це вид термічної обробки металів, що полягає в тому, що загартовану деталь нагрівають до порівняно невисокої температури, після чого поступово охолоджують на відкритому повітрі або у воді. Температуру загартованої деталі, що розігрівається, при відпустці оцінюють за кольорами втечі, які виходять в результаті утворення оксидних плівок. різних кольоріву процесі розігріву: світло-жовтий (солом'яний) - 220 °С, темно-жовтий - 240 °С, коричнево-жовтий - 255 °С, коричнево-червоний - 265 °С, пурпурно-червоний - 275 °С, фіолетовий - 285 °С, волошковий - 295 °С, світло-синій - 315 °С, сірий - 330 °С. У таблиці 8 наведено рекомендовані температури відпустки для деяких інструментів та деталей із сталі.

Таблиця 8

| Інструменти (деталі) | Рекомендована температура відпустки, °C |

| Калібри, шаблони та ін. | 150-180 |

| Ріжучий інструмент із вуглецевих сталей: різці, свердла, мітчики | 180-200 |

| Молотки, штампи, мітчики, плашки, малі свердла | 200-225 |

| Пробійники, бури, плашки, мітчики, свердла для м'якої сталі та чавуну, рисарки, різці | 225-250 |

| Свердла, мітчики для міді та алюмінію, зубила, пробійники, ударний інструмент | 250-280 |

| Зубила, інструмент для обробки деревини | 280-300 |

| Пружини | 300-330 |

| Ресори, кувальні штампи | 400-500 |

| Деталі та інструмент, що працюють при великих навантаженнях | 500-650 |

У домашніх умовах невеликі за розміром заготовки розігрівають газовим пальником або паяльною лампою. При «гарячому» згинанні під кутом 90°З мінімальним радіусом метал у місці вигину деформується. Цей небажаний ефект особливо помітний при згинанні заготовок більшої товщини. Щоб заготівля великої товщини зберегла свій поперечний переріз, перед згинанням здійснюють плющення металу, в результаті якого місце вигину потовщується, що при наступному згинанні компенсує його деформацію. При плющенні метал у місці вигину доводять до стану білого гартування і обидва кінці заготовки охолоджують так, щоб розпеченим залишилося тільки місце вигину. Після цього заготовку осаджують з торців, у результаті метал у розжареному місці потовщується.

Мал. 61. Гнучка металевого листа у гарячому стані

:

а – тонкої заготівлі; б - товстої заготівлі; в - гнучка по радіусу по рогу ковадла; г - те ж, по оправці, затиснутій у лещата

На рис. 61 показані деякі операції згинання металу в гарячому стані: а - згинання тонких заготовок проводиться поверх або збоку губок лещат; б - заготівлі великої товщини - по губках лещат, якщо ширини губок не вистачає, заготівлю гнуть по ковадлі або сталевої оправки; в - згинання заготовок по круглому рогу ковадла або сталевої оправки відповідної форми; г - згинання по оправці, затиснутої в лещата, при цьому вільний кінець заготовки сприяє згинання за рахунок ефекту важеля. Для полегшення механічної обробки металів їх часто надають особливої термічної операції - відпалу; у результаті знижується твердість металу. Відпал полягає в нагріванні металевого предмета (деталі, заготівлі) до певної температури, витримуванні її при цій температурі до прогрівання по всьому об'єму і подальшому, як правило, повільному охолодженні до кімнатної температури. Відпал застосовується і до чорних, і кольорових металів. В результаті матеріал стає менш жорстким, легко піддається холодній згинанні. У таблиці 9 наведено рекомендовані температури та охолодні середовища при термічній обробці деяких сталей.

Таблиця 9

| Марка сталі | Рекомендована температура, °C | Охолоджувальне середовище | |||

| при загартуванні | при відпустці | при відпалі | при загартуванні | при відпустці | |

| Сталь 30 | 880 | 180 | 845 | вода | вода, олія |

| Сталь 45 | 860 | 80 | 820 | -//- | -//- |

| Сталь 55 | 825 | 200 | 780 | -//- | -//- |

| У7, У7А | 800 | 170 | 780 | -//- | -//- |

| У8, У8А | 800 | 170 | 770 | -//- | -//- |

| У10, У10А | 790 | 180 | 770 | -//- | -//- |

| У11, У11А | 780 | 180 | 750 | -//- | -//- |

| У12, У12А | 780 | 180 | 750 | -//- | -//- |

| У13, У13А | 780 | 180 | 750 | -//- | -//- |

Вітаю друзів! Давайте обговоримо, які види слюсарних операцій існують. Не забудемо докладно розібратися для чого вони призначені і як їх правильно виконувати, щоб не допустити косяків та травм.

Слюсарні операції. Хтось виконує і що це таке.

Слюсарні операції- це сукупність дії слюсаря інструментальника або ремонтника, що виконуються спеціальним інструментом у певній послідовності. Під час виконання цих операцій метал піддається ручної обробки. Сім потів може зійти, поки ви виконаєте ці роботи. Сюди можна віднести різні регулювання та припасування деталей, ремонт механізмів та вузлів.

До речі, на написання цієї посади мене надихнула несподівана (для мене) популярність посту, який я недавно опублікував у себе на блозі. Писав його із власного досвіду роботи на заводі. Радий, що вам сподобалося.

Види слюсарних операцій. Призначення та застосування.

Для початку подивіться ось цей відео урок про основні види слюсарних операцій:

Таких робіт насправді достатньо і ми поговоримо про кожну операцію окремо. За деякими пунктами переглянемо відеоматеріали для закріплення інформації.

1. Рубка металу.

При рубанні металу досить його затиснути в лещата і взяти в руки інструмент під назвою зубило. Врахуйте перед тим, як виконати цю операцію слюсарної роботи, ви повинні хоча б теоретично уявляти, що робите. З боку це виглядає просто і легко, але насправді тут є низка хитрощів.

Наприклад, кут нахилу зубила повинен бути приблизно 35 градусів. Якщо більше або менше робота буде дуже неохоче. Не треба чіплятися мертвою хваткою в зубило. Тримайте його 3-4 пальцями з невеликим зусиллям. Ну а як бити молотком по ньому — це вже залежить тільки від вас. Вдаряйте ритмічно і не відбийте собі пальці.

2. Розмітка деталі.

До основних видів слюсарних операцій входить і така — розмітка. Слюсар бере інструменти, такі як косинець, лекало, молоток, зубило і навіть спеціальний розмічальний циркуль. Прилади він вибирає залежно від складності операції, що виконується. Мабуть найпопулярніший це рисунок по металу, їй присвятимо окремий пост. Слідкуйте за оновленнями.

Поклавши перед собою лист металу, слюсар починає творити. Для початку він використовує звичайний олівець для нанесення попередньої розмітки. Коли конструкція майбутньої деталі промальована, ми відкладаємо олівець убік. Далі в справу вступає грубий інструмент, який у буквальному значенні слова видирає (дряпає) контур заготівлі деталі. Коли всі лінії нанесені, дуже просто вирізати, вирубати або видавити необхідну деталь або заготовку.

3. Різання металу.

Тут мені згадалися шкільні роки, а моєї доньці напевно заняття у дитячому садку. Коли ви зробили розмітку, беріть ножиці і сміливо приступайте до вирізування. Сказати по правді процес не дуже приємний. Збоку здається навіть прикольно повирізати фігурки з металу. У житті коли ножиці для металу починають впиватися в пальці і завдавати нестерпного болю, то вже не до жартів. З незвички такий вид слюсарної операції приносить великий дискомфорт рукам.

Чим частіше ви виконуватимете ці дії, тим безболісним буде цей процес. Якщо метал досить товстий чи міцний, ножиці його не візьмуть. Тут вам доведеться вдатися до гідравлічних ножиць або гільйотині. Гільйотина не та яка з 1791 року застосовувалася для відрубування голови (яку винайшов Жозеф Гільйотен), а верстат для відрубування листів металу. Подивіться відео як користуватися ножицями по металу.

4. Виправлення металу.

Бачимо на малюнку два основні варіанти виправлення металу. Два верхні малюнки показують варіант коли необхідно ударне навантаження для виправлення кривих звивин металу. Для цього знадобляться спеціальні молотки. Бойок такого слюсарного інструменту виготовляється з дерева, латуні, дюралюмінію, пластмаси з металевим сердечником та ін.