V závislosti od zložitosti vyrábaných produktov a ich množstva existujú tri typy výroby: hromadná, sériová a jednotlivá. Každý typ výroby sa vyznačuje svojimi vlastnosťami.

Masová výroba zahŕňa výrobu výrobkov, dielov alebo prírezov vo veľkých množstvách podľa nemenných výkresov počas dlhého časového obdobia. Hromadná výroba sa vyznačuje usporiadaním zariadení v postupnosti operácií. Použitie vysokovýkonných zariadení (špeciálne a modulárne stroje), špeciálne zariadenia a nástrojov, dopravných zariadení, na presun polotovarov a dielov po výrobnej linke, automatizácia a mechanizácia technickej kontroly.

Masová výroba určuje periodická výroba sérií výrobkov, dielov alebo prírezov pre určitý čas s nemennými kresbami. Vyznačuje sa použitím vysokovýkonných zariadení, obrábacích strojov s numerickým riadenie programu. Sériová výroba môže byť veľkosériová, sériová a malosériová.

Jednotná výroba zahŕňa výrobu výrobkov, častí alebo polotovarov v jednotkách alebo malých sériách, ktorých reprodukovanie sa spravidla neposkytuje. Jednotnú výrobu inštalácií leteckých zariadení spravidla vykonávajú experimentálne konštrukčné kancelárie (OKB), ktoré sa vyznačujú používaním univerzálnych zariadení, CNC strojov atď.

V závislosti od druhu výroby sa technologické postupy vyvíjajú podľa princípu diferenciácie alebo koncentrácie operácií.

koncentrácie nazývaný proces spájania operácií na jednom pracovisku. To platí najmä pre montážne procesy.

Pri rozlišovaní každá prevádzka je priradená jednému pracovisku.

Koncentrácia sa spravidla používa v jednorazovej a malosériovej výrobe. Vo veľkých závodoch sa koncentrácia vykonáva pri použití zariadení s veľkým počtom nástrojov.

Široký sortiment a malé šarže vyrábaných produktov neumožňujú rovnomerné nakladanie existujúcich zariadení. Na tento účel majú v pilotných podnikoch a jednotkových výrobách tendenciu spájať obrábacie stroje do skupín podľa ich typu. Vznikajú sekcie sústružníckych, frézovacích, brúsnych strojov, ktoré umožňujú mierne zvýšiť ich zaťažiteľnosť.

O niečo pokročilejším systémom sú uzavreté výrobné priestory, ktoré sa využívajú v poloprevádzkových prevádzkach na výrobu leteckých inštalácií. Takéto sekcie sú organizované s prihliadnutím na výrobu určitých skupín dielov a zostáv a sú vybavené vhodnými typmi sústruhov a frézok a niekedy aj inými zariadeniami.

Najdokonalejšou formou organizácie je in-line výroba s jej odrodami. Výrazná vlastnosť túto produkciu je stálosť pohybu výrobku a ich výkonu s konštantným taktom. Zariadenie na mieste je usporiadané podľa technologického základu. S takouto organizáciou výroby sú ešte väčšie možnosti na redukciu prechodov, automatizáciu hlavných a pomocných procesov, lepšie využitie výrobných priestorov a nakladanie zariadení. Pri vývoji technologického postupu pre in-line výrobu sa operácie diferencujú (resp. koncentrujú) tak, aby boli rovné alebo násobkom výrobného cyklu. Technologické procesy vyvinuté pre rôzne druhy výrobné zariadenia sú vždy projektované tak, aby s využitím moderných technologických postupov existujúcich v danom závode zabezpečili vysokú kvalitu výrobkov pri najnižších nákladoch na ich výrobu.

V poloprevádzkových a kusových výrobách sa v mnohých prípadoch realizuje typizácia technologických procesov s cieľom priblížiť kusovú a malovýrobu sériovej výrobe a získať z toho vyplývajúce výrobné a ekonomické výhody. Typický technologický postup je vyvinutý pre skupinu dielov podobných dizajnom a technológiou výroby. Diely sú klasifikované podľa ich konštrukcie a technologických vlastností, aby bolo možné identifikovať určité skupiny dielov (triedy puzdier, kolíkov, zásuviek, pák atď.). Pre tieto skupiny dielov vyvíjajú jednotný technologický postup, navrhujú, vyrábajú nástroje a nástroje a robia zložité nastavenia stroja.

Kapitola 11 TYPY, FORMY A METÓDY ORGANIZÁCIE VÝROBY11.1. Druhy výroby a ich technicko-ekonomické charakteristiky

Druh výroby je daný komplexnou charakteristikou technických, organizačných a ekonomických vlastností výroby, vzhľadom na šírku sortimentu, pravidelnosť, stabilitu a objem produkcie. Hlavným ukazovateľom charakterizujúcim typ výroby je koeficient konsolidácie operácií Kz. Koeficient konsolidácie operácií pre skupinu prác je definovaný ako pomer počtu všetkých rôznych technologických operácií vykonaných alebo vykonaných v priebehu mesiaca k počtu prác:

kde K opi je počet vykonaných operácií i-tý pracovník miesto;

K r.m - počet pracovných miest na mieste alebo v obchode.

Existujú tri typy výroby: jednoduchá, sériová, hromadná.

Jednotná výroba charakterizované malým objemom výroby rovnakých výrobkov, ktorých prerobenie a opravy sa spravidla nezabezpečujú. Pomer prichytenia pre jednu produkciu je zvyčajne vyšší ako 40.

Sériová výroba je charakterizovaná výrobou alebo opravou výrobkov v periodicky sa opakujúcich sériách. V závislosti od počtu výrobkov v dávke alebo sérii a hodnoty koeficientu konsolidácie operácií sa rozlišuje malá, stredná a veľkosériová výroba.

Pre malovýroba koeficient fixačných operácií od 21 do 40 (vrátane), pre strednú výrobu - od 11 do 20 (vrátane), pre veľkosériovú výrobu - od 1 do 10 (vrátane).

Masová výroba Vyznačuje sa veľkým objemom výkonov výrobkov, ktoré sa nepretržite vyrábajú alebo dlhodobo opravujú, počas ktorých sa na väčšine pracovísk vykonáva jedna pracovná operácia. Predpokladá sa, že koeficient fixačných operácií pre sériovú výrobu je 1.

Zvážte technické a ekonomické charakteristiky každého typu výroby.

Jednotná a k nej blízka malosériová výroba sa vyznačujú výrobou dielov veľkého sortimentu na pracoviskách, ktoré nemajú špecifickú špecializáciu. Táto výroba musí byť dostatočne flexibilná a prispôsobená na realizáciu rôznych výrobných zákaziek.

Technologické procesy v podmienkach kusovej výroby sú vypracované na rozšírenej báze vo forme máp trás pre spracovanie dielov pre každú zákazku; sekcie sú vybavené univerzálnym zariadením a nástrojmi, ktoré zabezpečujú výrobu širokého sortimentu dielov. Široká škála prác, ktoré musia mnohí pracovníci vykonávať, si vyžaduje, aby mali rôzne odborné zručnosti, preto sa v prevádzkach využívajú vysokokvalifikovaní všeobecní pracovníci. V mnohých oblastiach, najmä v pilotnej výrobe, sa praktizuje kombinácia profesií.

Organizácia výroby v podmienkach jednotkovej výroby má svoje vlastné charakteristiky. Vzhľadom na rôznorodosť dielov, poradie a spôsoby ich spracovania sa výrobné miesta budujú podľa technologického princípu s usporiadaním zariadení do homogénnych skupín. S touto organizáciou výroby prechádzajú diely vo výrobnom procese rôznymi úsekmi. Preto pri ich presune do každej nasledujúcej prevádzky (úseku) je potrebné dôkladne zvážiť otázky kontroly kvality spracovania, dopravy a určovania zákaziek pre ďalšiu operáciu. Zvláštnosti operatívne plánovanie a manažment spočíva vo včasnom vychystávaní a plnení objednávok, sledovaní priebehu každého detailu v operáciách, zabezpečení systematického nakladania stavieb a zákaziek. Veľké ťažkosti vznikajú pri organizácii materiálno-technického zásobovania. Široká škála vyrábaných produktov, používanie zvýšených mier spotreby materiálov spôsobuje ťažkosti pri neprerušovanej dodávke, a preto podniky hromadia veľké zásoby materiálov, čo zase vedie k utlmeniu pracovného kapitálu.

Vlastnosti organizácie jednotkovej výroby ovplyvňujú ekonomické ukazovatele. Pre podniky s prevahou jedného druhu výroby je charakteristická relatívne vysoká prácnosť výrobkov a veľký objem nedokončenej výroby v dôsledku dlhých dôb skladovania dielov medzi prevádzkami. Nákladovú štruktúru produktov charakterizuje vysoký podiel mzdových nákladov. Tento podiel je zvyčajne 20-25%.

Hlavné možnosti zlepšenia technicko-ekonomických ukazovateľov jednotlivej výroby sú spojené s jej priblížením sa z hľadiska technickej a organizačnej úrovne k sériovej. Použitie metód sériovej výroby je možné so zúžením sortimentu vyrábaných dielov pre všeobecné strojárske aplikácie, unifikáciou dielov a zostáv, čo umožňuje pristúpiť k organizácii predmetných oblastí; rozšírenie konštruktívnej kontinuity na zvýšenie sérií štartovacích častí; zoskupovanie dielov, ktoré sú si podobné v dizajne a výrobnom poradí, aby sa skrátil čas na prípravu výroby a zlepšilo sa využitie zariadení.

Sériová výroba je charakteristická výrobou obmedzeného sortimentu dielov v dávkach, opakovaných v pravidelných intervaloch. To vám umožňuje používať spolu s univerzálnym špeciálne vybavenie. Pri navrhovaní technologických procesov zabezpečujú poradie prevedenia a vybavenie pre každú operáciu.

Nasledujúce vlastnosti sú typické pre organizáciu sériovej výroby. Obchody majú spravidla vo svojom zložení predmetné uzavreté priestory, na ktoré sa umiestňuje vybavenie v priebehu typického technologického procesu. V dôsledku toho vznikajú relatívne jednoduché prepojenia medzi pracoviskami a vytvárajú sa predpoklady na organizovanie priamotočného pohybu dielov v procese ich výroby.

Predmetová špecializácia sekcií umožňuje spracovať dávku dielov paralelne na viacerých strojoch, ktoré vykonávajú po sebe nasledujúce operácie. Hneď ako predchádzajúca operácia dokončí spracovanie niekoľkých prvých dielov, prenesú sa do ďalšej operácie pred koncom spracovania celej dávky. V podmienkach hromadnej výroby je teda možné organizovať výrobný proces v paralelne sekvenčnej organizácii. Toto je jeho charakteristický znak.

Použitie jednej alebo druhej formy organizácie v podmienkach hromadnej výroby závisí od náročnosti práce a objemu produkcie produktov priradených k miestu. Takže veľké diely náročné na prácu, vyrábané vo veľkých množstvách a s podobným technologickým procesom, sú priradené k jednému miestu s organizáciou výroby s premenlivým tokom. Diely strednej veľkosti, viacoperačné a menej náročné na prácu sa kombinujú v dávkach. Ak sa ich nábeh do výroby pravidelne opakuje, organizujú sa oblasti dávkového spracovania. Malé, nenáročné diely, ako sú normalizované čapy, skrutky, sú pripevnené k jednej špecializovanej sekcii. V tomto prípade je možná organizácia výroby s priamym tokom.

Podniky sériovej výroby sa vyznačujú výrazne nižšou pracovnou náročnosťou a nákladmi na výrobu produktov ako v jednom. V sériovej výrobe sa v porovnaní s kusovou výrobou výrobky spracovávajú s menším počtom prerušení, čo znižuje objem rozpracovanej výroby.

Z pohľadu organizácie je hlavnou rezervou pre zvyšovanie produktivity práce v hromadnej výrobe zavádzanie metód hromadnej výroby.

Hromadná výroba je najšpecializovanejšia a vyznačuje sa výrobou obmedzeného sortimentu dielov vo veľkých množstvách. Dielne na hromadnú výrobu sú vybavené najmodernejším vybavením, ktoré umožňuje takmer úplnú automatizáciu výroby dielov. Automatické výrobné linky sú tu široko používané.

Technologické procesy obrábania sa vyvíjajú opatrnejšie, prechodmi. Každému stroju je priradený relatívne malý počet operácií, čo zabezpečuje čo najkompletnejšie načítanie úloh. Zariadenie je umiestnené v reťazci pozdĺž technologického postupu jednotlivých častí. Pracovníci sa špecializujú na vykonávanie jednej alebo dvoch operácií. Podrobnosti sa prenášajú z prevádzky do prevádzky kus po kuse. V podmienkach sériovej výroby narastá význam organizácie medzioperačnej dopravy a údržby pracovísk. Neustále sledovanie stavu rezného nástroja, prípravkov, zariadení je jednou z podmienok zabezpečenia kontinuity výrobného procesu, bez ktorého je rytmus práce na stavbách a v dielňach nevyhnutne narušený. Potreba udržiavať daný rytmus vo všetkých fázach výroby sa stáva charakteristický znak organizácie procesov v hromadnej výrobe.

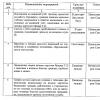

Hromadná výroba zabezpečuje čo najkompletnejšie využitie zariadení, vysoké všeobecná úroveň produktivita práce, najnižšie výrobné náklady. V tabuľke. 11.1 uvádza údaje o porovnávacej charakteristike rôzne druhy výroby.

Tabuľka 11.1

Porovnávacie charakteristiky rôznych druhov výroby

11.2. Formy organizácie výroby

Forma organizácie výroby je určitá časo-priestorová kombinácia prvkov výrobného procesu s primeranou úrovňou jeho integrácie, vyjadrená systémom stabilných vzťahov.

Rôzne časové a priestorové štruktúrne konštrukcie tvoria súbor základných foriem organizácie výroby. Časovú štruktúru organizácie výroby určuje zloženie prvkov výrobného procesu a poradie ich vzájomného pôsobenia v čase. Podľa typu dočasnej štruktúry sa rozlišujú formy organizácie so sekvenčným, paralelným a paralelne sekvenčným presunom predmetov práce vo výrobe.

Forma organizácie výroby s postupným presunom predmetov práce je taká kombinácia prvkov výrobného procesu, ktorá zabezpečuje pohyb spracovaných výrobkov vo všetkých výrobných oblastiach v dávkach ľubovoľnej veľkosti. Predmety práce pre každú nasledujúcu operáciu sa prenesú až po dokončení spracovania celej dávky v predchádzajúcej operácii. Táto forma je najflexibilnejšia vo vzťahu k zmenám, ku ktorým dochádza vo výrobnom programe, umožňuje plne využívať zariadenie, čo umožňuje znížiť náklady na jeho nákup. Nevýhoda tejto formy organizácie výroby spočíva v relatívne dlhom trvaní výrobného cyklu, keďže každá časť pred vykonaním ďalšej operácie spočíva v očakávaní spracovania celej dávky.

Forma organizácie výroby s paralelným presunom predmetov práce je založená na takej kombinácii prvkov výrobného procesu, ktorá umožňuje spúšťať, spracovávať a presúvať predmety práce z prevádzky do prevádzky kus po kuse a bez čakania. Táto organizácia výrobného procesu vedie k zníženiu počtu spracovávaných dielov, zníženiu potreby miesta na skladovanie a uličky. Jeho nevýhodou sú možné prestoje zariadení (pracovných miest) v dôsledku rozdielov v trvaní operácií.

Forma organizácie výroby s paralelne sekvenčným presunom predmetov práce je medzistupňom medzi sériovou a paralelnou formou a čiastočne odstraňuje ich prirodzené nedostatky. Výrobky z prevádzky do prevádzky prenášajú prepravcovia. Tým je zabezpečená kontinuita používania zariadení a pracovná sila, je možný čiastočne paralelný prechod dávky dielov operáciami technologického procesu.

Priestorová štruktúra organizácie výroby je určená počtom technologické vybavenie sústredené na pracovisko (počet pracovných miest) a jeho umiestnenie vzhľadom na smer pohybu pracovných predmetov v okolitom priestore. V závislosti od počtu technologických zariadení (pracovných miest) sa rozlišuje jednočlánkový výrobný systém a tomu zodpovedajúca štruktúra samostatného pracoviska a viacčlánkový systém s dielenskou, lineárnou alebo bunkovou štruktúrou. Možné možnosti priestorová štruktúra organizácie výroby je znázornená na obr. 11.1. Štruktúra dielne je charakteristická vytváraním pracovísk, kde sú zariadenia (pracovné miesta) umiestnené paralelne s tokom obrobkov, čo znamená ich špecializáciu na základe technologickej homogenity. V tomto prípade sa dávka dielov, ktoré prídu na miesto, odošle na jedno z voľných pracovísk, kde prebehne potrebný cyklus spracovania, po ktorom sa presunie na iné miesto (do dielne).

Na stránke s lineárna priestorová štruktúra zariadenie (zakázky) sa nachádza pozdĺž technologického procesu a dávka dielov spracovaných na mieste sa postupne presúva z jednej zákazky do druhej.

Bunková štruktúra organizácia výroby spája vlastnosti lineárnej a predajne. Kombinácia priestorových a časových štruktúr výrobného procesu na určitej úrovni integrácie čiastkových procesov určuje rôzne formy organizácie výroby: technologickú, predmetovú, priamotokovú, bodovú, integrovanú (obr. 11.2). Zvážte charakteristické črty každého z nich.

Technologickú formu organizácie výrobného procesu charakterizuje skladová štruktúra s dôsledným presunom predmetov práce. Táto forma organizácie je rozšírená v strojárňach, pretože zabezpečuje maximálne využitie zariadení v malosériovej výrobe a je prispôsobená častým zmenám v technologickom procese. Používanie technologickej formy organizácie výrobného procesu má zároveň množstvo negatívnych dôsledkov. Veľké množstvo dielov a ich opakovaný pohyb pri spracovaní vedie k zvýšeniu objemu nedokončenej výroby a zvýšeniu počtu medziskladov. Významnou súčasťou výrobného cyklu je strata času v dôsledku zložitej medzirezortnej komunikácie.

Ryža. 11.1. Varianty priestorovej štruktúry výrobného procesu

Subjektová forma organizácie výroby má bunkovú štruktúru s paralelne-sekvenčným (sekvenčným) presunom predmetov práce vo výrobe. Na predmetnej ploche sú spravidla inštalované všetky zariadenia potrebné na spracovanie skupiny dielov od začiatku do konca technologického procesu. Ak je cyklus technologického spracovania uzavretý v rámci oblasti, nazýva sa subjektovo uzavretý.

Predmetná konštrukcia sekcií zabezpečuje priamosť a skracuje trvanie výrobného cyklu na výrobu dielov. V porovnaní s technologickou formou predmetná umožňuje znížiť celkové náklady na dopravu dielov, potrebu výrobného priestoru na jednotku výkonu. však danej forme organizácia výroby má aj nevýhody. Hlavným je, že pri určovaní zloženia zariadenia inštalovaného na mieste je potrebné určité typy spracovanie dielov, čo nie vždy poskytuje plnú záťaž zariadení.

Okrem toho rozšírenie sortimentu vyrábaných produktov, jeho obnova si vyžaduje pravidelnú prestavbu výrobných miest, zmeny v štruktúre strojového parku. Priamotoková forma organizácie výroby sa vyznačuje lineárna štruktúra s kusovým presunom predmetov práce. Táto forma zabezpečuje implementáciu množstva organizačných princípov: špecializácia, priamy tok, kontinuita, paralelizmus. Jeho aplikácia vedie k skráteniu dĺžky výrobného cyklu, efektívnejšiemu využitiu pracovnej sily vďaka väčšej špecializácii pracovnej sily a zníženiu objemu rozpracovanej výroby.

Ryža. 11.2. Formy organizácie výroby

Pri bodovej forme organizácie výroby sa práca kompletne vykonáva na jednom pracovisku. Produkt sa vyrába tam, kde sa nachádza jeho hlavná časť. Príkladom je montáž výrobku, okolo ktorého sa pohybuje pracovník. Organizácia bodovej výroby má množstvo výhod: poskytuje možnosť častých zmien v dizajne výrobkov a postupnosti spracovania, výrobu výrobkov rôzneho názvoslovia v množstve určenom potrebami výroby; znižujú sa náklady spojené so zmenou umiestnenia zariadení, zvyšuje sa flexibilita výroby.

Integrovaná forma organizácie výroby zahŕňa kombináciu hlavných a pomocných operácií do jednej integrovanej výrobný proces s bunkovou alebo lineárnou štruktúrou so sériovým, paralelným alebo paralelne-sekvenčným prenosom predmetov práce vo výrobe. Na rozdiel od doterajšej praxe samostatného projektovania procesov skladovania, dopravy, riadenia, spracovania v oblastiach s integrovanou formou organizácie je potrebné tieto čiastkové procesy prepojiť do jedného výrobného procesu. To sa dosiahne spojením všetkých úloh pomocou automatického transportného a skladovacieho komplexu, ktorý je súborom vzájomne prepojených, automatických a skladovacích zariadení, prostriedkov počítačová veda určené na organizáciu skladovania a pohybu predmetov práce medzi jednotlivými pracoviskami.

Riadenie výrobného procesu sa tu vykonáva pomocou počítača, ktorý zabezpečuje fungovanie všetkých prvkov výrobného procesu na mieste podľa nasledujúcej schémy: hľadanie potrebného obrobku v sklade - preprava obrobku do stroja - spracovanie - vrátenie dielu na sklad. Na kompenzáciu odchýlok v čase pri preprave a spracovaní dielov sú na jednotlivých pracoviskách vytvorené vyrovnávacie sklady medzioperačných a poistných rezerv. Vytvorenie integrovaných výrobných miest je spojené s relatívne vysokými jednorazovými nákladmi spôsobenými integráciou a automatizáciou výrobného procesu.

Ekonomický efekt pri prechode na integrovanú formu organizácie výroby sa dosahuje skrátením trvania výrobného cyklu pri výrobe dielov, zvýšením doby zaťaženia obrábacích strojov, zlepšením regulácie a kontroly výrobných procesov. Na obr. 11.3 je znázornené rozmiestnenie zariadení v priestoroch s rôznymi formami organizácie výroby.

Ryža. 11.3. Usporiadanie zariadení (pracovísk) na miestach s rôznymi formami organizácie výroby: a) technologické; b) predmet; c) priamy: d) bodový (pre prípad montáže); e) integrovaný

V závislosti od schopnosti prejsť na výrobu nových produktov možno vyššie uvedené formy organizácie výroby podmienečne rozdeliť na flexibilné (meniteľné) a tuhé (nemenné). Pevné formy organizácie výroby zahŕňajú spracovanie častí s rovnakým názvom.

Zmena v sortimente vyrábaných výrobkov a prechod na výrobu konštruktívnych nová séria produkty vyžadujú prestavbu lokality, výmenu zariadení a nástrojov. In-line forma organizácie výrobného procesu patrí medzi rigidné.

Flexibilné formy umožňujú zabezpečiť prechod na výrobu nových produktov bez zmeny zloženia komponentov výrobného procesu s malým časom a prácou.

V strojárskych podnikoch sú v súčasnosti najrozšírenejšie formy organizácie výroby ako flexibilná bodová výroba, flexibilná objektová a radová forma.

Flexibilná bodová výroba zahŕňa priestorovú štruktúru samostatného pracoviska bez ďalšieho presunu predmetov práce vo výrobnom procese. Diel je kompletne opracovaný v jednej polohe. Adaptabilita na vydanie nových produktov sa vykonáva zmenou prevádzkového stavu systému. Flexibilná vecná forma organizácie výroby sa vyznačuje možnosťou automatického spracovania dielov v určitom rozsahu bez prerušenia na prestavovanie. Prechod na výrobu nových produktov sa uskutočňuje opätovným nastavením technické prostriedky, preprogramovanie riadiaceho systému. Flexibilná forma predmetu pokrýva oblasť sekvenčného a paralelne sekvenčného presunu predmetov práce v kombinácii s kombinovanou priestorovou štruktúrou.

Flexibilná priamočiara forma organizácie výroby sa vyznačuje rýchlym prechodom na spracovanie nových dielov v stanovenom rozsahu výmenou nástrojov a prípravkov, preprogramovaním riadiaceho systému. Je založený na in-line usporiadaní zariadení, ktoré presne zodpovedajú technologický postup s kusovým presunom predmetov práce.

Vývoj foriem organizácie výroby v moderných podmienkach vedecko-technický pokrok v strojárstve a technológii strojárstva vyskytujú významné zmeny v dôsledku mechanizácie a automatizácie výrobných procesov. To vytvára objektívne predpoklady pre rozvoj nových foriem organizácie výroby. Jednou z týchto foriem, ktorá bola použitá pri implementácii flexibilných automatizačných nástrojov do výrobného procesu, je blokovo-modulárna forma.

Tvorba výroby s blokovo-modulovou formou organizácie výroby sa uskutočňuje sústredením celého komplexu technologických zariadení potrebných na kontinuálnu výrobu obmedzeného sortimentu na mieste a zjednotením skupiny pracovníkov pri výrobe finálnych výrobkov. produktov s presunom časti funkcií plánovania a riadenia výroby na mieste. ekonomický základ vytváranie takýchto odvetví sú kolektívnymi formami organizácie práce. Práca je v tomto prípade založená na princípoch samosprávy a kolektívnej zodpovednosti za výsledky práce. Hlavné požiadavky na organizáciu výrobného a pracovného procesu sú v tomto prípade: vytvorenie autonómneho systému technickej a prístrojovej údržby výroby; dosiahnutie kontinuity výrobného procesu na základe výpočtu racionálnej potreby zdrojov s uvedením intervalov a dodacích lehôt; zabezpečenie konjugácie z hľadiska sily obrábacích a montážnych oddelení; zohľadnenie stanovených noriem ovládateľnosti pri určovaní počtu zamestnancov; výber skupiny pracovníkov s prihliadnutím na plnú zameniteľnosť. Implementácia špecifikované požiadavky je možné len pri komplexnom riešení otázok organizácie práce, výroby a riadenia. Prechod na blokovo-modulárnu formu organizácie výroby sa uskutočňuje v niekoľkých etapách. V štádiu predprojektového prieskumu sa rozhoduje o vhodnosti vytvorenia takýchto celkov v daných výrobných podmienkach. Vykonáva sa rozbor štrukturálnej a technologickej homogenity výrobkov a posudzuje sa možnosť kompletizácie „rodín“ dielov na spracovanie v rámci tzv. výrobná bunka. Potom sa určí možnosť sústredenia celého komplexu technologických operácií na výrobu skupiny dielcov do jednej oblasti; ustanovuje sa počet pracovísk prispôsobených na zavedenie skupinového spracovania dielov; skladba a obsah základných požiadaviek na organizáciu výrobného a pracovného procesu sa určuje na základe plánovanej úrovne automatizácie.

Vo fáze konštrukčného návrhu sa určuje zloženie a vzťahy hlavných komponentov výrobného procesu.

Vo fáze organizačného a ekonomického návrhu sa kombinujú technické a organizačné riešenia, načrtávajú sa spôsoby implementácie princípov kolektívneho uzatvárania zmlúv a samosprávy v autonómnych brigádach. Druhým smerom vo vývoji foriem organizácie výroby je prechod na montáž komplexných jednotiek metódou lavice, odmietnutie montáže dopravníka v dôsledku organizácie mini-toku. Prvýkrát mini-flow predstavila švédska automobilová spoločnosť Volvo.

- Výroba je tu organizovaná nasledovne.

Celý proces montáže je rozdelený do niekoľkých veľkých krokov. V každej fáze sú pracovné skupiny 15-25 montážnikov. Brigáda je umiestnená pozdĺž vonkajších stien štvoruholníka alebo päťuholníka, vo vnútri ktorých sú pokladne s potrebnými tejto fáze montážne diely. Stroje sú montované na samohybných plošinách, ktoré sa pohybujú cez rozšírené operácie v rámci danej fázy. Každý pracovník dokončí svoju operáciu úplne. Princíp prúdenia pri takomto montážnom systéme je úplne zachovaný, pretože celkový počet identických stojanov pracujúcich paralelne je taký, že je dodržaný priemerný stanovený prietokový cyklus. Pohyb plošín so zmontovanými strojmi z jedného stupňa montáže do druhého sleduje dispečerská služba pomocou štyroch počítačov.

Ďalším riešením pre in-line výrobu je ponechať dopravníkový systém vrátane prípravných operácií. V tomto prípade zostavovatelia podľa vlastného uváženia pracujú buď na hlavných, alebo na prípravných operáciách. Tieto prístupy k rozvoju radovej formy organizácie výroby zabezpečujú nielen rast produktivity práce a zlepšenie kvality, ale dávajú montážnikom aj pocit spokojnosti s prácou a eliminujú monotónnosť práce.

11.3. Spôsoby organizácie výroby

Spôsoby organizácie výroby sú súborom metód, techník a pravidiel pre racionálne spojenie hlavných prvkov výrobného procesu v priestore a čase v etapách fungovania, návrhu a zlepšovania organizácie výroby.

Spôsob organizácie individuálnej výroby používa sa v podmienkach jednej výroby alebo jej výroby v malých sériách a znamená: nedostatok špecializácie na pracovisku; použitie univerzálneho zariadenia, jeho umiestnenie v skupinách podľa jeho funkčného účelu; sekvenčný pohyb dielov z prevádzky do prevádzky v dávkach. Podmienky pre obsluhu pracovísk sa líšia tým, že pracovníci takmer neustále používajú jednu súpravu náradia a malý počet univerzálnych zariadení, je potrebná len pravidelná výmena tupých alebo opotrebovaných nástrojov. Naproti tomu dodávka dielov na pracovisko a tŕň dielov pri výdaji nových a preberaní hotovej práce sa vyskytujú niekoľkokrát počas zmeny. Preto je potrebná flexibilná organizácia dopravnej obsluhy pracovísk.

Zvážte hlavné fázy organizácie individuálnej výroby.

Určenie typov a počtu strojov potrebných na realizáciu daného výrobného programu. Pri organizovaní individuálnej výroby je ťažké presne určiť rozsah vyrábaných produktov, preto sú prijateľné približné výpočty požadovaného počtu strojov. Výpočet je založený na nasledujúcich ukazovateľoch: odstránenie produktu z časti zariadenia q; počet strojových hodín potrebných na spracovanie sady dielov pre jeden výrobok h. Presnosť agregovaných výpočtov závisí od toho, ako správne sú určené hodnoty uvedených ukazovateľov. Odhadovaný počet strojov Sp je určený vzorcom

(11.2) kde S p j je odhadovaný počet strojov podľa j-tá skupina vybavenie;

Q - ročný objem produkcie, kusov; K cm j je koeficient práce na zmeny pre j-tu skupinu zariadení; F e j - efektívny fond pracovného času jedného j-tý stroj skupiny.

kde t p je štandardný čas vynaložený na opravu tohto zariadenia, % z nominálneho fondu; t p - štandardný čas vynaložený na úpravu, úpravu, premiestnenie tohto zariadenia, % z nominálneho fondu.

Menovitý fond doby prevádzky stroja závisí od počtu kalendárnych dní D k a dní pracovného pokoja v roku D n, prijatého režimu práce na zmeny za deň a je určený vzorcom

![]() (11.4)

(11.4)

kde T hs - priemerný počet hodín prevádzky stroja za deň podľa prijatého režimu zmeny.

Akceptovaný počet strojov pre každú skupinu zariadení sa nastaví zaokrúhlením výslednej hodnoty na najbližšie celé číslo tak, aby celkový počet strojov neprekročil akceptovaný počet.

Koeficient zaťaženia zariadenia je určený pomerom odhadovaného počtu strojov k akceptovanému.

Koordinácia priepustnosti jednotlivých úsekov z hľadiska výkonu. Výrobná kapacita miesta vybaveného rovnakým typom zariadenia sa určuje takto:

kde S CR - akceptované množstvo vybavenia; K n.cm - normatívny koeficient posunu prevádzky zariadenia; K - koeficient súladu s normami dosiahnutý v základnom roku pre lokalitu (dielňu); С tr - plánovaná úloha na zníženie intenzity práce, štandardné hodiny.

Normatívny koeficient zmenovej prevádzky zariadenia sa určuje na základe zaťaženia inštalovaného zariadenia spravidla v dvojzmennom režime prevádzky, pričom sa zohľadňuje normatívny koeficient, ktorý zohľadňuje čas strávený strojmi pri oprave. .

Konjugácia jednotlivých sekcií z hľadiska výkonu je určená vzorcom

![]() (11.6)

(11.6)

kde K m je koeficient kontingencie sekcií z hľadiska výkonu; M y1 , M y2 sú kapacity porovnávaných sekcií (výroba 1. sekcie sa používa na výrobu jednotky produkcie 2. sekcie); Y 1 - merná spotreba výrobkov 1. divízie.

Organizácia pracoviska. Charakteristiky organizácie a údržby pracovísk sú nasledovné: nastavenie stroja pred začatím práce, ako aj inštalácia nástrojov na pracoviskách, vykonávajú sami pracovníci, pričom pracoviská musia byť vybavené všetkým potrebným na zabezpečenie nepretržitej prevádzky; preprava dielov by mala byť vykonaná bezodkladne, na pracovisku by nemali byť nadmerné zásoby prírezov.

Vývoj plánovania lokality. Pre individuálnu výrobu je typické plánovanie lokalít podľa druhu práce. V tomto prípade sa vytvárajú sekcie homogénnych strojov: sústruženie, frézovanie atď. Poradie sekcií na ploche dielne je u väčšiny druhov dielov určené trasou spracovania. Usporiadanie by malo zabezpečiť pohyb dielov na krátke vzdialenosti a iba v smere, ktorý vedie k dokončeniu výroby produktu.

Spôsob organizácie radovej výroby sa používa pri výrobe produktov rovnakého názvu alebo konštrukčného sortimentu a zahŕňa kombináciu nasledujúcich špeciálnych metód organizačnej konštrukcie výrobného procesu: umiestnenie pracovných miest pozdĺž technologického procesu; špecializácia každého pracoviska na výkon jednej z operácií; presun pracovných predmetov z prevádzky do prevádzky kusovo alebo v malých dávkach ihneď po ukončení spracovania; rytmus uvoľnenia, synchronizácia operácií; podrobná štúdia organizácie Údržba pracovné miesta.

Spôsob organizácie toku možno použiť za nasledujúcich podmienok:

- objem výstupu je dostatočne veľký a po dlhú dobu sa nemení;

- dizajn výrobku je vyrobiteľný, jednotlivé komponenty a diely sú transportovateľné, výrobky možno rozdeliť na konštrukčné a montážne celky, čo je dôležité najmä pre organizáciu toku pri montáži;

- čas strávený operáciami je možné nastaviť s dostatočnou presnosťou, synchronizovať a znížiť na jedinú hodnotu; je zabezpečená nepretržitá dodávka materiálu, dielov, zostáv na pracoviská; je možné plné naloženie zariadenia.

Organizácia radovej výroby je spojená s množstvom výpočtov a prípravných prác. Východiskom pri návrhu in-line výroby je stanovenie objemu výkonu a cyklu toku. Takt je časový interval medzi spustením (alebo uvoľnením) dvoch susedných produktov na linke. Určuje sa podľa vzorca

kde F d - skutočný fond prevádzkového času linky za určité obdobie (mesiac, deň, zmena) s prihliadnutím na straty za opravu zariadení a regulované prestávky, min; N 3 - spustenie programu na rovnakú dobu, ks.

Recipročná taktnosť sa nazýva tempo línie. Pri organizácii radovej výroby je potrebné zabezpečiť také tempo, aby sa splnil plán výroby.

Ďalším krokom v organizácii hromadnej výroby je určenie potreby vybavenia. Výpočet množstva zariadení sa vykonáva na základe počtu úloh pre procesné operácie:

kde Cpi je odhadovaný počet úloh na operáciu procesu; t i - čas potrebný na operáciu s prihliadnutím na montáž, prepravu a demontáž dielov, min.

Akceptovaný počet úloh C v bode i sa určí zaokrúhlením odhadovaného počtu na najbližšie celé číslo. Zároveň sa berie do úvahy, že v štádiu projektovania je povolené preťaženie v rozsahu 10-12% pre každé pracovisko.

Koeficient zaťaženia prác Kz je určený vzorcom

![]() (11.9)

(11.9)

Na zabezpečenie plného zaťaženia zariadenia a kontinuity výrobného procesu sa vykonáva in-line výroba, synchronizácia (zosúladenie) operácií v čase.

Spôsoby synchronizácie operácií na strojoch na rezanie kovov

Spôsoby synchronizácie montážnych operácií

- Diferenciácia operácií. Ak je norma prevádzkového času väčšia a nie je násobkom cyklu a proces montáže je ľahko rozlíšiteľný, je možné vyrovnať čas strávený na každej operácii jej rozdelením na menšie časti (prechody).

- Koncentrácia operácií. Ak je trvanie operácie kratšie ako miera, menšie operácie alebo prechody nakonfigurované v iných operáciách sa zoskupia do jednej.

- Kombinácia operácií. Ak je čas vykonania dvoch susedných operácií kratší ako cyklus montážnej linky, môžete zorganizovať pohyb pracovníka spolu s výrobkom, ktorý montuje, a prikázať mu vykonať niekoľko operácií. Po dosiahnutí synchronizácie operácií na výrobnej linke sa zostaví harmonogram jej práce, ktorý uľahčuje kontrolu používania zariadení a pracovníkov. Pravidlá pre zostavenie grafikonu linky sú uvedené v 12.6.

- Jednou z hlavných podmienok nepretržitej a rytmickej práce výrobných liniek je organizácia medzioperačnej dopravy.

V tokovej výrobe sa vozidlá využívajú nielen na presun výrobkov, ale slúžia aj na reguláciu cyklu práce a rozdeľovanie predmetov práce medzi paralelné pracoviská na linke.

Vozidlá používané v radovej výrobe možno rozdeliť na poháňané a nepoháňané nepretržité a prerušované.

Najčastejšie sa v podmienkach prúdenia používajú rôzne poháňané dopravníkové vozidlá.

Rýchlosť dopravného pásu počas nepretržitého pohybu sa vypočíta v súlade s cyklom výrobnej linky:

V prípade prerušovaného pohybu je rýchlosť dopravníka určená vzorcom

kde l o je vzdialenosť medzi stredmi dvoch susedných pracovných miest (rozstup dopravníka), m; t tr - čas prepravy výrobku z jednej prevádzky do druhej, min.

Voľba Vozidlo závisí od celkových rozmerov, hmotnosti obrobkov, typu a počtu zariadení, veľkosti cyklu a stupňa synchronizácie operácií.

Návrh toku je ukončený vypracovaním racionálneho usporiadania linky. Pri plánovaní je potrebné dodržať nasledujúce požiadavky: zabezpečiť pohodlné prístupy k pracoviskám na opravu a údržbu linky; zabezpečiť nepretržitú prepravu dielov na rôzne pracoviská na linke; prideliť miesta na hromadenie podkladov a prístupov k nim; zabezpečiť na linke pracoviská na vykonávanie kontrolných operácií.

Spôsob skupinovej organizácie výroby sa používa v prípade obmedzeného sortimentu konštrukčne a technologicky homogénnych výrobkov vyrábaných v opakovaných dávkach. Podstatou metódy je sústrediť na stavbe rôzne typy technologických zariadení na spracovanie skupiny dielcov podľa jednotného technologického postupu.

Charakteristickými znakmi takejto organizácie výroby sú: podrobná špecializácia výrobných jednotiek; uvedenie dielov do výroby v dávkach podľa špeciálne vyvinutých harmonogramov; paralelný postupný prechod dávok dielov pre operácie; realizácia na stavbách (v dielňach) technologicky dokončeného súboru prác.

Zvážte hlavné fázy organizácie skupinovej výroby.

Konečná akvizícia skupín dielov priradených k danému úseku sa vykonáva s prihliadnutím na náročnosť práce a objem ich výroby z hľadiska relatívnej náročnosti práce Kd:

(11.13)

(11.13)

kde N i je objem výstupu i-tá časť v plánovanom období ks; k oi počet operácií pre technologický postup spracovania 1. časti; tpcs ij - kusový čas i-té spracovanie podrobnosti pre j-tu operáciu, min; K inj - priemerný koeficient plnenia časových noriem.

Tento ukazovateľ sa vypočítava pre každý detail analyzovanej populácie. Stanovením sumárnych ukazovateľov pre detaily posledného stupňa klasifikácie sa zabezpečí ich syntéza do skupín podľa akceptovaného znaku.

Akceptovaný počet strojov sa nastaví zaokrúhlením získanej hodnoty S pi na celé číslo. V tomto prípade je povolené 10% preťaženie na stroj.

Vypočítajte priemerné faktory zaťaženia zariadení pre skupiny K zj a lokalitu ako celok K z.u:

(11.14)

(11.14)

kde S prj - akceptovaný počet strojov; h je počet skupín zariadení v oblasti.

Na zabezpečenie ekonomicky rentabilného zaťaženia sa zriaďuje s prihliadnutím na vnútrosekčné a pre jedinečné a špeciálne stroje medzirezortnej spolupráce - prenesením určitej časti práce z nedostatočne zaťažených strojov na stroje susedných skupín.

Pri reorganizácii existujúcich dielní možno počet organizovaných sekcií určiť podľa vzorca

![]() (11.16)

(11.16)

kde P i - počet kľúčových pracovníkov, ľudí; C m - režim radenia; N y - miera ovládateľnosti pre pána, vyjadrená počtom ním obsluhovaných úloh; C p - priemerná kategória práce na stavbe; Do z.o - priemerný počet operácií pridelených na jedno pracovisko lokality počas mesiaca.

Pri projektovaní nových dielní sa z dôvodu nedostatku údajov o dochádzkovom počte hlavných pracovníkov určuje počet úsekov takto:

Na základe analýzy konštruktívno-technologickej klasifikácie a ukazovateľov Kd sa vykonáva výber a priradenie dielov do sekcií. Efektívnosť skupinovej výroby je určená stupňom izolácie výrobných miest.

Úsek je uzavretý, ak sú na ňom vykonávané všetky operácie na spracovanie skupín dielcov (technologická izolácia) a stroje nie sú zaťažené výkonom kooperačných prác z iných úsekov (priemyselná izolácia).

Kvantitatívne hodnotenie stupňa izolácie sa určuje pomocou ukazovateľov:

![]() (11.18)

(11.18)

(11.19)

(11.19)

kde K t.z - koeficient technologickej izolácie; T S - zložitosť výrobných dielov priradených k miestu, h; T wi - čas spracovania i-tej časti mimo lokality, h;

k je počet častí, ktorých cyklus spracovania nie je v tejto oblasti dokončený; K p.z - koeficient priemyselnej izolácie; T ni - čas spracovania i-tej časti vyrobenej na mieste pre spoluprácu; m - počet dielov odovzdaných na spracovanie do danej oblasti prostredníctvom medzirezortnej spolupráce.

Integrálny ukazovateľ stupňa uzavretia Kint sa vypočíta podľa vzorca

![]() (11.20)

(11.20)

Keď Kint = 1, najefektívnejšie je použitie metód skupinovej výroby.

Spôsob organizácie synchronizovanej výroby. Základné princípy organizácie synchronizovanej výroby boli vyvinuté v 60. rokoch v r japonská spoločnosť Toyota. Metóda synchronizovanej výroby integruje množstvo tradičných funkcií organizácie výrobných procesov: operatívne plánovanie, riadenie zásob, riadenie kvality produktov. Podstatou metódy je upustiť od výroby produktov vo veľkých sériách a vytvoriť kontinuálnu viacpredmetovú výrobu, v ktorej sa vo všetkých fázach výrobného cyklu presne doručí požadovaná zostava alebo diel na miesto následnej operácie. v správnom čase.

Cieľ je realizovaný vytvorením skupinových, viacpredmetových výrobných liniek a využitím princípu ťahu pri riadení výrobného procesu. Základné pravidlá organizácie výrobného procesu v tomto prípade sú:

- výroba produktov v malých sériách;

- vytváranie sérií dielov a používanie skupinovej technológie s cieľom skrátiť čas na nastavenie zariadenia;

- transformácia skladových materiálov a polotovarov na vyrovnávacie sklady;

- prechod z dielenskej štruktúry výroby na vecne špecializované jednotky;

- prevod riadiacich funkcií priamo na výkonných umelcov.

Mimoriadne dôležité je využitie princípu ťahu pri riadení výroby.

Pri tradičnom systéme sa diel presúva z jedného úseku do druhého (ďalšieho v technologickom procese) a potom do skladu hotových výrobkov. Tento spôsob organizácie výroby umožňuje využitie pracovníkov a zariadení bez ohľadu na to, či existuje dopyt tento druh Produkty. Naproti tomu pri systéme just-in-time je plán uvoľnenia nastavený len pre montážne oddelenie. Žiadna časť sa nevyrába, kým nie je potrebná pri konečnej montáži. Montážne oddelenie teda určuje množstvo a poradie uvádzania dielov do výroby.

Riadenie výrobného procesu sa uskutočňuje podľa týchto zásad: objem, nomenklatúru a termíny na splnenie úlohy určuje miesto (pracovisko) ďalšej etapy výroby; rytmus uvoľňovania nastavuje sekcia, ktorá uzatvára výrobný proces; obnovenie výrobného cyklu na mieste sa začína iba vtedy, ak je prijatá zodpovedajúca objednávka; pracovník s prihliadnutím na termíny dodania dielov (montážnych celkov) objednáva počet prírezov (komponentov), ktorý je potrebný na splnenie prijatej úlohy; dodávka komponentov (dielov, montážnych celkov) na pracovisko sa uskutočňuje včas a v množstvách uvedených v žiadosti; komponenty, zostavy a diely sú dodávané do času montáže, jednotlivé diely - do času montáže zostáv; potrebné polotovary - na začiatku výroby dielov; mimo stránky sa prenášajú iba dobré produkty.

Funkcie operatívneho riadenia výrobného procesu sa prenášajú na priamych vykonávateľov. Kanban karta sa používa ako prostriedok na sprostredkovanie informácií o potrebe dielov.

Na obr. 11.4 je znázornená schéma organizácie synchronizovanej výroby. Pohyb kontajnerov s dielmi a kanbanových kariet medzi lokalitami je v diagrame označený šípkami a je popísaný nižšie.

Napríklad vybavenie miesta brúsenia obrobkami sa vykonáva v nasledujúcom poradí.

- Akonáhle je ukončené spracovanie ďalšej dávky dielov v sekcii brúsenia, prázdny kontajner s vývojovým diagramom putuje do medziskladu.

- V sklade sa odoberie spotrebná karta sprevádzajúca kontajner, vloží sa do špeciálneho boxu - zberača a kontajner s pripojenou výrobnou kartou sa privedie na miesto vŕtania.

- Výrobná karta slúži ako signál pre začiatok výroby. Zohráva úlohu šiat, na základe ktorých sa vyrábajú diely v požadovanom množstve.

- Diely pre každú dokončenú zákazku sa naložia do prázdneho kontajnera, priloží sa k nemu výrobná karta a plný kontajner sa odošle na medzisklad.

- Z medziskladu ide do priestoru brúsenia kontajner s prírezmi a výdavkovou kartou, ktorá je priložená namiesto výrobnej karty.

- výroba dielov sa začína až po obdržaní výrobnej karty. Je lepšie povoliť pozastavenie výroby, ako vyrábať diely, ktoré nie sú potrebné;

- každý kontajner má len jednu prepravnú kartu a jednu výrobnú kartu, počet kontajnerov pre každý typ dielu je určený na základe výpočtov.

Metóda synchronizovanej výroby zahŕňa zavedenie systému integrovaného manažérstva kvality, ktorý je založený na dodržiavaní určitých zásad, medzi ktoré patrí: kontrola výrobného procesu; viditeľnosť výsledkov merania indikátorov kvality; dodržiavanie požiadaviek na kvalitu; sebakorekcia manželstva; kontrola 100 % produktov; neustále zlepšovanie kvality.

Kontrola kvality pri výrobe v súlade s týmito zásadami sa vykonáva vo všetkých fázach výrobného procesu, na každom pracovisku.

Na zabezpečenie viditeľnosti výsledkov merania ukazovateľov kvality sú vytvorené špeciálne stojany. Vysvetľujú pracovníkovi, vedeniu, aké ukazovatele kvality sa kontrolujú, aké sú aktuálne výsledky kontroly, aké opatrenia na zlepšenie kvality sa vyvíjajú a realizujú, kto získal ocenenia kvality atď. úloha zabezpečenia kvality je na prvom mieste a realizácia plánu výroby - na druhom.

Menia sa úlohy oddelení a iných útvarov technickej kontroly, ich právomoci, okruh úloh na riešenie a metódy. Zodpovednosť za kvalitu sa prerozdeľuje a stáva sa univerzálnou: za zabezpečovanie kvality je zodpovedná každá organizačná jednotka v rámci svojej pôsobnosti. V tomto prípade nesú hlavnú zodpovednosť samotní výrobcovia.

Na odstránenie chýb a zabezpečenie kvality je povolené pozastavenie výrobného procesu. Napríklad v závode Kawasaki v Spojených štátoch sú montážne linky vybavené červenými a žltými výstražnými svetlami. Keď nastanú ťažkosti, pracovník zapne žltý signál. Ak je porucha natoľko závažná, že vyžaduje odstavenie linky, rozsvieti sa červený signál.

Manželstvo opravujú pracovníci alebo tím, ktorý to dovolil, svojpomocne. Kontrole podlieha každý hotový výrobok a nie vzorka z šarže, a ak je to možné, komponenty a diely.

Poslednou zásadou je postupné zlepšovanie kvality produktov. Výzvou je vyvinúť a implementovať projekty na zlepšenie kvality v každom výrobnom závode. Na vývoji takýchto projektov sa podieľajú všetci pracovníci vrátane špecialistov jednotlivých služieb. K zabezpečeniu kvality práce a dosiahnutiu kontinuity výrobného procesu v synchronizovanej výrobe dochádza prostredníctvom preventívnej údržby zariadení, ktorá zahŕňa zaznamenávanie charakteru prevádzky každého stroja, starostlivé určovanie potreby údržby a frekvenciu jej vykonávania.

Ryža. 11.4. Schéma organizácie synchronizovanej výroby: I - schéma trasy výrobného procesu; II - schéma pohybu kontajnerov s kartami "kanban".

Operátor stroja každý deň vykonáva množstvo operácií na kontrolu svojho zariadenia. Začiatku pracovného dňa predchádza premazanie, odladenie stroja, upevnenie a ostrenie nástrojov. Udržiavanie poriadku na pracovisku je vnímané ako požadovaný stav kvalitná práca. V domácom strojárstve je implementácia princípov spôsobu synchronizovanej výroby možná v niekoľkých etapách.

Prvé štádium. Vytvorenie podmienok na zabezpečenie nepretržitého zásobovania výroby potrebnými materiálmi.

Druhá fáza. Organizácia uvoľňovania dielov do výroby v dávkach, ktorých veľkosť je určená potrebami montáže na základe troj- alebo päťdňovej výroby produktov.

Systém operatívneho plánovania je v tomto prípade maximálne zjednodušený. Dielňa (sekcia, brigáda) má pridelenú úlohu: množstvo, názov dielov, ktoré sa musia vyrobiť v jednom alebo druhom päťdňovom alebo trojdňovom období. Veľkosti sérií, berúc do úvahy použiteľnosť dielov a päť- alebo trojdňovú výrobu strojov, určuje produkčná a expedičná kancelária (PDB) dielne. Poradie spustenia a uvoľnenia určuje majster, tím. Expedičná služba akceptuje a berie do úvahy len tie sady dielov, ktoré sú v tomto období poskytnuté na dodanie. Objednávky sú tiež uzavreté pre platbu. Graf je možné pridať núdzové požiadavky z dôvodu manželstva alebo iných dôvodov. Zníženie veľkosti šarže môže viesť k strate produktivity práce, čo ovplyvní mzdy pracovníkov. Preto môže byť dočasne ponúknutý faktor zvyšujúci cenu.

Tretia etapa. Organizácia práce podľa zásady: "Za kvalitu je zodpovedný pracovník, tím, dielňa. Osobná značka je pre každého pracovníka."

Štvrtá etapa. Zavedenie príkazu, v ktorom je pracovník zaneprázdnený vykonávaním svojej hlavnej práce, za predpokladu, že je to potrebné. V opačnom prípade by sa mal použiť tam, kde je nedostatok pracovnej sily.

Ak úloha nie je dokončená, pracovník alebo tím ju vykoná nadčas. Každý prípad zlyhania úlohy musí byť analyzovaný za povinnej účasti pracovníka, tímu, vedúceho predajne a konkrétnych vinníkov. Poznámky pod čiarou

- Skupinovú metódu výroby dielov vyvinul Dr. tech. Sciences S.P. Mitrofanov. Hlavné výsledky jeho práce sa odrážajú v dielach " Vedecká organizácia strojárenská výroba“ (M., 1976) a „Skupinová technika“ (M., 1986).

- Túto závislosť navrhol Dr. Econ. Sciences G.E. Slesinger.

Rozvoj strojárskej výroby, ktorý sa prejavil najmä v posledných rokoch, tak vo vytváraní nových v podstate nových technických prostriedkov, ako aj vo vzniku nových stratégií na budovanie výrobných systémov, viedol k tomu, že mnohé zo základných princípov a konceptov používaných vo svojom opise prestávajú plne zodpovedať skutočnosti. Tento jav je vlastný všetkým skutočným systémom, v ktorých dochádza k významným zmenám, a zakaždým k nim vedie zložitý proces prehodnocovanie sa donedávna zdalo večné teoretické základy A praktické rady.

Problém vývoja nových časových noriem je teda dnes všeobecne uznávaný ako relevantný, a to tak pre vykonávanie technologických operácií, ako aj pre etapy predvýroby. Vo vzťahu ku klasikom, ktorí sa podieľali na tvorbe noriem, nie je nič kacírske alebo neúctivé: sú zastarané, pretože sa zastarať nemohli. Problém je však hlbší, keďže pokrok strojárskej výroby výrazne prekročil hranice, v rámci ktorých by sa človek mohol obmedziť len na obrovskú, no väčšinou mechanickú prácu na vývoji nových noriem. Nový stav strojárskej výroby si vyžaduje revíziu základov jej popisu a následne - vypracovanie nových praktických odporúčaní, ktoré zodpovedajú novým základom. Samozrejme, revízia neznamená úplné odmietnutie existujúcich koncepcií a princípov; ako v každej rozvíjajúcej sa vede, nové definície a nové teórie by mali zahŕňať predchádzajúce ako špeciálne prípady, alebo ich rozširovať v súlade s rozšírením a komplikáciou predmetnej oblasti. Jedným zo základných pojmov používaných pri navrhovaní výrobných a technologických procesov a systémov je pojem „typ výroby“. Od pradávna je známe delenie výroby na hromadnú, kusovú a sériovú, ktoré neskôr dostali vnútorné členenie. Toto zaradenie plne zodpovedalo dobe svojho vzniku a vôbec nezodpovedá súčasnej dobe, ktorá je prakticky všeobecne uznávaná. IN súčasné spisy venuje dizajnu a rekonštrukcii priemyselné podniky, často zaznieva výhrada, že „druhy výroby sa tradične rozlišujú“. Zároveň sa hľadá nová klasifikácia.

Jedným zo zaužívaných názorov je, že všetka produkcia je dnes sériová. Iný uhol pohľadu navrhuje rozdeliť výrobné systémy na dva typy: flexibilné a neflexibilné. Existujú aj ďalšie návrhy na zavedenie nových klasifikačných prvkov, medzi ktoré patrí napríklad rozsah výroby a jej plánovanie. Spoločnou vecou všetkých týchto (a iných) hypotéz je, že typ produkcie sa stále navrhuje identifikovať pomocou jedného znaku a nazývať jedným slovom. hlavný dôvod K tomu - tradičný charakter a "známosť" podobného prístupu. Medzitým moderné inžinierstvo a priemyselná produkcia vo všeobecnosti oveľa rozmanitejšia, ako bola v čase, keď vznikala doteraz existujúcej klasifikácie. A lojalita k tradíciám už nemôže byť rozhodujúcim argumentom v prospech zachovania takéhoto jediného kritéria.

Dokonca aj v názve rezačky môže byť viac ako päť znakov, ale výroba je oveľa zložitejší objekt ako rezačka. Možno uznať, že moderné výrobné systémy nemožno jednoznačne klasifikovať jedným parametrom.

Po uznaní možnosti viacparametrovej klasifikácie druhov výroby je potrebné vyčleniť hlavné a doplnkové klasifikačné znaky. Presne povedané, rozdeliť klasifikačné znaky na základné a doplnkové, pretože sú známe a neustále sa používajú vo vedeckej a technickej literatúre. Na výber hlavných klasifikačných znakov možno sformulovať nasledujúce kritériá:

- - Hlavných znakov by nemalo byť príliš veľa, aby v klasifikácii nevznikali zmätky, nejednoznačnosť a vnútorná nejednotnosť.

- - Hlavné znaky by nemali byť v explicitnom funkčnom alebo úzkom vzťahu.

- - Hlavné znaky by sa mali spoľahlivo určiť v počiatočných fázach návrhu výrobných systémov.

- - Hlavné znaky by mali dať čo najviac plné zobrazenie o cieľoch navrhovanej výroby a nesmú byť charakteristikami použitých zariadení alebo organizačných foriem.

- - Hlavné vlastnosti by sa mali vzťahovať na ktorýkoľvek z existujúcich alebo plánovaných výrobných systémov, na rozdiel od dodatočných prvkov, ktoré určujú špecifické požiadavky kladené v špeciálnych prípadoch.

Vo všeobecnosti sa zdá rozumné použiť ako kritérium cieľové vlastnosti výrobných systémov, ktorých nemôže byť veľa.

Navrhuje sa vyčleniť štyri hlavné klasifikačné znaky výrobných systémov:

- 1. Rozsah výroby

- 2. Nomenklatúra výroby

- 3. Premenlivosť výroby

- 4. Predvídateľnosť výroby.

Prvé dva znaky sú zrejmé: samozrejme, podniky vyrábajúce tisíc alebo milión kusov toho istého produktu ročne sa budú navzájom výrazne líšiť, a to tak z hľadiska použitého vybavenia, ako aj z hľadiska organizácie výroby. Rovnako ako rôzne podniky budú usporiadané, vyrábajúce akýkoľvek jeden produkt a veľa produktov. Zároveň viacnázvoslovie samo osebe vôbec neznamená malorozsahové a jednonázvoslovie neznamená veľké. Najväčšie číslo podniky, ktoré dnes existujú v priemyselných krajinách malé podniky, špecializujúca sa na výrobu a dodávky obmedzeného sortimentu produktov alebo komponentov priamo na trh aj pre veľké spoločnosti, ktoré sa stále viac snažia prenechať svojim divíziám len funkcie fungovania trhu, projektovania a generálnej montáže. Obe tieto odrody výrobných systémov veľmi zle zapadajú do tradičnej klasifikácie druhov výroby.

Tretím klasifikačným znakom výrobného systému môže byť jeho prestaviteľnosť. Podnik môže skutočne vyrábať širokú škálu produktov vo veľkom meradle, ale zároveň sa na každom pracovisku bude počas roka vykonávať rovnaká operácia (pre túto vlastnosť je najvhodnejšie „klasické“ kritérium - koeficient konsolidácie operácií, pričom tabuľky, ktoré ho nahrádzajú, v závislosti od druhu výroby na počte vyrobených výrobkov hovoria o rozsahu výroby, a nie o jej prestaviteľnosti). Výroba môže byť viacproduktová a málo upravovaná, ako aj nízkoproduktová a často prestavovaná. To výrazne ovplyvňuje veľkosť podniku, počet zamestnancov, typy a množstvo zariadení, organizačné formy a konštrukčné a dispozičné riešenia.

Štvrtý hlavný punc produkcia – jej predvídateľnosť. Sú spoločnosti, ktoré výrobné programy sú známe už niekoľko rokov dopredu a uvedenie nového produktu na trh trvá mesiace či dokonca roky. Druhým extrémom sú podniky pracujúce na externých, zle predvídateľných zákazkách. Takéto odvetvia sa vyvinuli nie tak dávno, čo uľahčil pokrok v automatizácii technickej prípravy výroby a vznik zariadení, ktoré kombinujú široké technologické možnosti s vysokou produktivitou. Tu je príklad zadania úloh na výrobu náhradných dielov pre určitú oblasť strojárstva (prevzaté z reálneho rozhovoru s manažérmi spoločnosti): „Poznáme asi dvetisíc možných dielov, každý zákazník môže priniesť úplne neznámy výkres , ich potreby sú určené poruchami zariadení, a preto sú úplne nepredvídateľné, ráno nevieme presne, čo máme večer robiť; Zároveň musíme akúkoľvek objednávku splniť do troch dní, inak zákazníci prejdú ku konkurencii. Prítomnosť konkurencie a výrazný nárast sortimentu vyrábaných produktov výrazne znižujú „priemernú“ úroveň predvídateľnosti moderná výroba. Táto vlastnosť je veľmi dôležitá, pretože od nej do značnej miery závisí pomer času stráveného samotnou výrobou a jej prípravou. Vo všeobecnosti, vzhľadom na nepochybný nárast sortimentu vyrábaných produktov a s tým súvisiaci nedostatok možností vo väčšine odvetví strojárstva na podporu neregulovateľnej výroby, Osobitná pozornosť V súčasnosti by sa mala venovať pozornosť problémom skrátenia predvýrobného času a času prechodu.

Navrhovaná klasifikácia zahŕňa predchádzajúcu ako špeciálne prípady. Áno, klasika masová výrobaÉru Henryho Forda možno definovať ako rozsiahlu, multiproduktovú, zriedka rekonfigurovanú a vysoko predvídateľnú. Výroba je jednotná – ako malá, stredná, často prestavovaná a zle predvídateľná. Samozrejme, v rámci toho istého podniku môžu existovať divízie s rôznymi typmi výroby.

Okrem hlavných klasifikačných znakov možno navrhnúť aj ďalšie, ktoré sa týkajú konkrétnejších príkladov výrobných systémov. Na rozdiel od hlavných funkcií môžu byť dodatočné funkcie vynechané v prípadoch, keď nie sú nevyhnutné. Takže jedným z dodatočných klasifikačných znakov môže byť zložitosť vyrábaných produktov. Táto vlastnosť, zvyčajne dobre známa už v štádiu návrhu, výrazne ovplyvňuje tak použité zariadenie, ako aj organizáciu výrobného procesu, no nie je podstatná pre všetky možné výroby. To isté platí (napríklad) o nebezpečenstve výroby a jej utajení.

Doplnkovými znakmi môže byť reštrukturalizácia výroby – schopnosť výrobného systému prejsť na výrobu výrazne iného sortimentu produktov. V prípadoch, keď sa takýto prechod neuskutoční podľa schémy „úplne zbúrať a prestavať“, je potrebné brať do úvahy prestaviteľnosť aj pri navrhovaní predchádzajúcej výroby, čo ovplyvňuje rozhodnutia o dizajne a prináša so sebou dodatočné náklady. Osobitným prípadom reštrukturalizácie sú podniky s dvojakým použitím, pre ktoré je táto vlastnosť jednou z hlavných.

Medzi najdôležitejšie doplnkové vlastnosti patrí modifikovateľnosť výroby, teda schopnosť výrobného systému vyrábať rôzne modifikácie produktov v rámci sortimentu. nepochybne, moderný trh priemyselná výroba vyžaduje, aby výrobcovia vyrábali čoraz väčší počet modifikácií produktov. Otázka požadovanej úrovne modifikovateľnosti výrobných systémov však nemá takú jednoznačnú odpoveď, ako sa niekedy domnieva. Dôvod je dobre známy: modifikovateľnosť je veľmi nákladná vlastnosť.

Špeciálny rozhovor je o flexibilite. Ako každý výraz používaný na propagačné účely, aj koncept flexibility si vyžaduje starostlivý prístup. Flexibilitu možno definovať ako schopnosť technologického alebo výrobného systému prispôsobiť sa meniacim sa úlohám, ktoré neprekračujú nejaké vopred určené hranice. Táto vlastnosť, daná prírodou človeku, sa v automatických a automatizovaných systémoch dosahuje len veľmi ťažko.

Človek stojaci pri montážnej linke bez výraznejšieho prestavovania dokáže do jedného auta zabaliť hrdzavú skrutku, do iného pochrómovanú skrutku. Ale flexibilita ani tu neznamená tolerantnosť: vyžaduje zameniteľnosť skrutiek a prítomnosť pokynov pre osobu.

Moderný CNC automatický sústruh je schopný spracovať rôzne diely v rámci jednej tyče, ak mu to nastavenie nástroja umožňuje a program ho k tomu núti.

Vo všeobecnosti flexibilita technologického alebo výrobného systému nie je jeho cieľovou vlastnosťou, flexibilita je jedným zo spôsobov dosiahnutia cieľa, čo je užitočné najmä v tých pracovné podmienky, ktoré sú charakteristické pre súčasnú dobu - multi- nomenklatúra a slabá predvídateľnosť.

Potreba revízie klasifikácie druhov výroby nepatrí do oblasti špekulatívnych úvah.

Existujúce princípy sú zakotvené v štandardoch používaných pri navrhovaní a rekonštrukcii priemyselných odvetví, ako aj v svetonázore mnohých ľudí.

Samozrejme, súčasný stav strojárskej výroby sa výrazne líši od stavu, v ktorom bola formulovaná existujúca klasifikácia a vypracované existujúce normy, a preto je tento problém veľmi aktuálny.

Definícia výroby

Definícia 1

Výroba je tvorba tovaru osobou v procese premeny prírodných zdrojov na tovary alebo služby, ktoré potrebuje.

Výroba bola súčasťou ľudského života už od pradávna. Treba poznamenať, že v ekonómii a iných vedách sa výroba posudzuje predovšetkým z hľadiska kolektívneho uplatnenia práce. individuálna práca v tomto prípade sa považuje za nezmyselné. Výroba bola dlho ručná, prípadne spojená s údržbou poľnohospodárstvo. Ľudia obrábali pôdu, no túžba po pohodlí si vyžadovala premenu dostupných pracovných prostriedkov, čo v konečnom dôsledku vyústilo do špecializácie práce. Veľký skok vo výrobnom sektore nastal počas priemyselnej revolúcie, ktorá zachvátila všetky krajiny sveta a trvala viac ako stopäťdesiat rokov. Priemyselná revolúcia zaviedli tieto zmeny v ľudskej výrobnej činnosti:

- Prechod od ručnej práce k strojovej.

- Automatizácia výrobných procesov.

- Prechod od agrárneho typu hospodárenia k priemyselnému.

- Prudký skok v raste výrobných síl.

- Nastolenie kapitalizmu ako dominantnej ideológie.

- Rozsiahla urbanizácia a s ňou spojená migrácia obyvateľstva.

- Ekonomický rast (nárast makroekonomických ukazovateľov)

- Zvyšovanie životnej úrovne spoločnosti.

Priemyselná revolúcia nielen optimalizovala výrobu, urobila z nej masovú výrobu a zároveň znížila náklady na pracovnú silu. Malo to vplyv na sociálno-ekonomické procesy v spoločnosti. Tvorba veľkých výrobné podniky vyžaduje prácu rôzne úrovne zručnosti a školenia, ktoré sa stanú atraktívnymi pre ľudí, vedú k masovej migrácii do mesta. Automatizácia práce, využívanie mechanizmov, technológií a strojov umožnilo znížiť mzdové náklady, zaviesť nielen masovú, ale aj technicky zložitú výrobu. Nárast objemu výroby ovplyvnil celkový ekonomický stav spoločnosti. Ľudia začali viac konzumovať, keďže trh s ponúkanými tovarmi a službami sa neustále rozširuje. Práca vo výrobe prispieva k zvýšeniu životnej úrovne, dostupnosti mnohých materiálov a bohatstvo ktoré boli predtým nedostupné širokému okruhu ľudí. Okrem toho rast výrobná kapacita prispel k vytvoreniu kapitalistického systému ako hlavného a trhového modelu vzťahov ako najoptimálnejšieho.

Výroba je teda kreatívna pracovná činnosťčloveka zameraného na premenu prírodných zdrojov s cieľom vytvoriť úžitok, ktorý potrebuje.

Poznámka 1

IN modernom svete, ktorá je na ceste k formovaniu postindustriálnej spoločnosti, mnohé výrobné procesy sú automatizované. Osoba v nej je daná tvorivú úlohu tvorca vedeckého pokroku.

Výroba a jej druhy

Výrobné typy sú súborom charakteristík, ktoré popisujú organizačné, technické a ekonomické vlastnosti výrobné činnosti podnikateľského subjektu v závislosti od jeho nomenklatúry, špecializácie a objemov navrhovaného výkonu.

V závislosti od objemu produkcie ako klasifikačného parametra sa výroba delí na tieto typy:

- Výroba projektového typu, ktorá sa najčastejšie využíva v stavebníctve. Ide o koncentráciu zdrojov a vybavenia na jednom mieste – tam, kde sa bude projekt realizovať.

- Tvorba tovaru na objednávku, ktorá sa realizuje pri splnení potrieb jedného klienta, to znamená, že výrobca sa prispôsobí požiadavkám kupujúceho. Tento typ výroby je typický napríklad pre ťažký priemysel – výrobu turbín či motorov pre stroje so zložitými technickými parametrami.

- Uvoľňovanie šarží je vhodné na výrobu produktov s opakujúcimi sa požiadavkami a veľkými objemami objednávok. Výrobný proces je rozdelený do samostatných operácií, z ktorých každá umožňuje vytvárať objekty, ktoré sa používajú v nasledujúcich etapách.

- Prietoková výroba sa používa, keď sa objem tovaru zvyšuje z jednej výrobnej fázy do druhej. V tomto prípade všetky časti objektu prechádzajú postupne každou fázou výroby.

- Nepretržitá výroba, ktorá je charakteristickou črtou veľkých podnikov v ťažobnom priemysle. Napríklad pri ťažbe ropy a plynu. Pre potreby malých a stredných podnikov sa používa len zriedka.

akýkoľvek ekonomický systém je založená na sociálnej reprodukcii. Jeho predmetom je podnik, ktorého účelom existencie je maximalizácia zisku, znižovanie prevádzkových nákladov. Podniky v rámci trhové hospodárstvo môže nezávisle určiť, aké produkty a pre koho vyrábať. Okrem toho vlastníci podnikov môžu nezávisle určiť jeho veľkosť, technické a technologické procesy, nájsť a nadviazať dlhodobé vzťahy s protistranami.

Výroba bola dlho len materiálna. Teraz je nehmotný a zahŕňa sociálne služby, ako je zdravotníctvo, kultúra, umenie, vzdelávanie, poskytovanie spotrebiteľských služieb atď. Nie však materiálovú výrobu priamo súvisí s efektívnosťou a úspešnosťou materiálu, jeho zabezpečením a technickým vybavením.

Výrobu možno klasifikovať aj podľa sériovej výroby. Tu sa vyčleňuje kusová výroba, ktorá si spravidla vyžaduje vysokokvalifikovaných univerzálnych špecialistov schopných plniť špecifické zákazky. Takáto výroba je drahá a často jedinečná. Dávková výroba je typom dávkovej výroby. S ním sa v určitom čase uvoľňuje malé množstvo produktov. Sériová výroba sa delí na malosériovú, strednú a veľkosériovú výrobu. Znakom tohto typu výroby možno nazvať zjednotenie väčšiny procesov vytvárania bohatstva. V jednej výrobe je takmer nemožné zjednotiť výrobné procesy, keďže vykonávané úlohy sú iný charakter. Existuje aj masová výroba, charakteristická pre masový trh. Dá sa využiť pri tvorbe statkov, ktorých množstvo spotreby neustále rastie.

Druhy výroby

Organizácia štruktúry výrobné faktory v závislosti od potrieb a technologické vlastnosti výroba tvorí druhy výroby.

Všetky typy výroby sú rozdelené na jednoduché a zložité. Medzi jednoduché druhy prideliť:

- Lineárne. Ide o druh výrobného procesu, v ktorom sú všetky fázy vytvárania tovaru zoradené do jednej línie v poradí potrebnom na vytvorenie tovaru.

- Divergentný. Výrobné fázy sú usporiadané podľa princípu stromu.

- konvergentné. Podľa princípu divergentnej organizácie je to naopak.

- Zmiešané. Ide o zmes prvkov všetkých vyššie uvedených druhov výroby.

V závislosti od zvoleného typu výroby sa uskutočňuje usporiadanie priestorov na umiestnenie jej uzlov. Premyslené je dispozičné riešenie, vetranie, pracovné osvetlenie, umiestnenie bezpečnostných systémov a iné. Zohľadňuje aj parametre mikroklímy, systému riadenie výroby, ktoré umožňujú sledovať činnosť mechanizmov, strojov a iných zariadení.

Komplexné typy výroby zahŕňajú zmiešané, pozostávajúce z prvkov jednoduchých typov výroby, ako aj cyklické. Reálny sektor hospodárstva je spravidla založený na zmiešanom type výroby. Aby bolo možné plánovať a efektívne riadeniečinnosti ekonomické subjekty je potrebné poznať tie druhy výroby, ktoré sú základom hospodárskej činnosti podnikov.

Najdokonalejšia forma výroby je in-line. Znamená to prítomnosť neustáleho pohybu produktu, jeho uvoľňovanie s určitou frekvenciou. Umiestnenie zariadení prebieha podľa technologického postupu. Tento typ organizácie výroby vám umožňuje automatizovať mnoho uzlov, ako aj zjednotiť parametre produktov. Na druhej strane je možné využiť dostupné oblasti, kapacity a zdroje tým najracionálnejším spôsobom. Hotelové fázy výroby sú prispôsobené cyklu prechodu jednej z nich.

Poznámka 2

In-line výroba teda pomáha optimalizovať náklady na zdroje a čas na vytváranie produktov, ako aj ovplyvňovať množstvo a kvalitu vyrobeného tovaru.

Väčšina zložitých výrobných procesov, ktoré sú vlastné malosériovej alebo jednorazovej výrobe, sa tiež snaží viesť k masovej výrobe. Ak nie celý výrobný proces, tak aspoň jeho súčasti. Takto je možné minimalizovať náklady na prácu, vytvárať uzly, ktoré budú automatizovať množstvo výrobných etáp.

Výroba

Výroba:

Moderná spoločenská výroba zahŕňa nielen materiálnu výrobu, ale aj nehmotnú sféru – výrobu nehmotných statkov a služieb (nov. vedecké objavy, technické vynálezy, verejné školstvo, kultúra, umenie, zdravotníctvo, spotrebiteľské služby, manažment, financovanie a poskytovanie úverov, šport atď.). Rozvoj nehmotnej výroby a sektora služieb v rozhodujúcej miere závisí od výroby hmotných statkov - ich technického vybavenia a výkonu.

- poľnohospodárskej výroby(a jeho odvetvia - lesníctvo, chov dobytka, rybnikárstvo a pod.) - chov zvierat a bylinné produkty s pomocou prírodných síl prírody;

- priemyselná produkcia(ťažobný a spracovateľský priemysel) - spracovanie surovín do formy vhodnej na ľudskú spotrebu;

Niektorí ekonómovia označujú produkciu iba za stvorenie materiál tovar, ostatné sú tiež stvorenie a nehmotný dobre. Potom výrobu možno pripísať:

- Transfer vyrobeného produktu od výrobcov k spotrebiteľom: logistika a obchod;

- Produkcia služieb (sektor služieb);

- Finančné služby: bankové a poisťovacie činnosti

- Duchovná tvorba: nové vedecké objavy, technické vynálezy, kultúra, umenie atď.

Výroba v marxisticko-leninskej paradigme

Doktrína výroby v marxistickej ekonomickej teórii je rozdelená do nasledujúcich častí:

- doktrína výrobných faktorov – prírody, práce a kapitálu

- doktrína organizácie výroby.

Výroba je proces vytvárania hmotných statkov a služieb nevyhnutných pre existenciu a rozvoj spoločnosti. Tovar vytvorený v procese výroby dokončuje svoj pohyb v procese spotreby. Spotreba je cieľom výroby len v netrhových ekonomických systémoch. V trhovom hospodárstve je bezprostredným cieľom výroby dosahovanie zisku. Neustále sa opakujúci výrobný proces je tzv spoločenská reprodukcia. Spoločnosť nemôže prestať spotrebúvať, ani prestať vyrábať, a preto spoločnosť nemôže existovať bez neustáleho reprodukovania všetkých prvkov výroby.

Výrobný cyklus

Výrobný cyklus je obdobie zotrvania pracovných predmetov (surovín a materiálov) vo výrobnom procese od začiatku výroby až po uvoľnenie hotového výrobku.

- Nepretržitý výrobného cyklu dostupné v niektorých priemyselných odvetviach (hutnícky, chemický), kde z ekonomických alebo bezpečnostných dôvodov nemožno prerušiť výrobný proces. Pracovníci, ktorí ho obsluhujú, sú tzv nonstop výrobných pracovníkov.

pozri tiež

- Druhy zásob vo výrobe

Odkazy

- Jurij Semjonov"Produkcia a spoločnosť"

- Jurij Semjonov"Primárne a neprimárne spôsoby výroby"

- Priemyselné zóny (ktoré krajiny a v akom objeme vyrábajú priemyselný tovar)

Poznámky

Nadácia Wikimedia. 2010.

Synonymá:Antonymá:

Pozrite sa, čo je „Produkcia“ v iných slovníkoch:

VÝROBA, production, cf. 1. iba jednotky Akcia podľa kap. vyrábať v 1 číslici. produkovať. Práca v noci. Výroba dopytov. 2. iba jednotky Vývoj, výroba. Výroba papiera. Výroba ocele. Sovietsky film... Vysvetľujúci slovník Ushakova

- (výroba) Proces premeny zdrojov na hotové výrobky. Výroba sa vykonáva v širokej škále foriem: od prírodných roľnícke hospodárstvo predtým moderný podnik spracovateľský priemysel, vyrábajúci ... ... Slovník obchodných podmienok

Cm… Slovník synonym

Proces premeny zdrojov na hotové výrobky. V procese výroby sa používajú výrobné prostriedky. Formy výroby: od samozásobiteľského poľnohospodárstva až po moderný podnik, ktorý vyrába produkty vo veľkom. Podľa…… Finančná slovná zásoba

- (výroba) Proces premeny zdrojov na hodnotné tovary alebo služby. Vyjadrenie výrobných, distribučných a výmenných prostriedkov sa snaží rozčleniť ekonomická aktivita na druhy, ktoré menia fyzickú podobu vecí, ich ... ... Ekonomický slovník

Výroba- (výroba) tento v našom slovníku známy pojem sa chápe v dvoch významoch: výroba hmotných statkov a výroba nehmotných statkov. V prvom prípade máme na mysli spracovanie prírodného materiálu Zeme na užitočný pre človeka, ... ... Ekonomický a matematický slovník

Materiálny proces vytvárania hmotných statkov, služieb ... Veľký encyklopedický slovník

Jeden zo základných pojmov sociologických a ekonomických vied, odrážajúci aktívny spôsob bytia človeka vo svete. Pod P. rozumej: 1) P. prostriedky života, uspokojovanie potrieb (hmotných, duchovných); 2) P. samotnej osoby ... ... Najnovší filozofický slovník

VÝROBA, a, porov. 1. pozri vyrábať. 2. Spoločenský proces vytvárania materiálneho bohatstva, pokrývajúci tak výrobné sily spoločnosti, ako aj výrobné vzťahy ľudí. Komoditná položka Rast, pokles produkcie. 3. Výroba, výroba, ... ... Vysvetľujúci slovník Ozhegov

Angličtina výroba; nemecký Produktion/Erzeugung. 1. Proces, ktorým ľudia pretvárajú prírodné predmety, aby vyhovovali ich potrebám, sprostredkúvajú, regulujú a riadia metabolizmus medzi sebou a ... ... Encyklopédia sociológie

Tehla podľa Iľjičovho systému. Razg. Železo. Zastaraný Tehla z vyhodených kostolov. Sindalovský, 2002, 150 ... Veľký slovník ruských prísloví