Účel riadenia kvality– dosiahnutie ekonomického efektu (zisk).

Dnešné požiadavky sú také, že kvalita ponúkaných produktov musí zodpovedať nie 99, ale 100 %.

Produkty vyrobené úspešne fungujúcou organizáciou:

- spĺňa jasne definovanú potrebu, rozsah alebo účel;

- spĺňa požiadavky spotrebiteľov;

- zodpovedá platným normám a špecifikáciám;

- spĺňa požiadavky spoločnosti;

- zohľadňuje požiadavky životné prostredie;

- ponúkané spotrebiteľovi za konkurenčné ceny;

- je nákladovo efektívny, prináša zisk.

NÁKLADY NA KVALITU

Náklady na kvalitu

- náklady, ktoré je potrebné vynaložiť na zabezpečenie spokojnosti spotrebiteľa produktov (služieb).

Náklady na kvalitu

–

Juran-Feigenbaumov prístup:

- Náklady na preventívne opatrenia - náklady na predchádzanie samotnej možnosti porúch alebo strát.

- Náklady na kontrolu - náklady na určenie a potvrdenie dosiahnutej úrovne kvality.

- Vnútorná strata - Náklady na vnútorné chyby vzniknuté v rámci organizácie pred predajom produktu zákazníkovi.

- Vonkajšie straty - Náklady na externé chyby vzniknuté mimo organizácie po predaji produktu zákazníkovi.

Náklady na kvalitu – prístup F. Crosbyho:

- Náklady na dodržiavanie predpisov – všetky náklady, ktoré musíte vynaložiť, aby ste to dosiahli hneď na prvýkrát.

- Náklady na nesúlad - všetky náklady, ktoré musia byť vynaložené v dôsledku skutočnosti, že nie všetko je urobené správne na prvýkrát.

Náklady na preventívne opatrenia:

- Manažment kvality (plánovanie QMS, transformácia očakávaní spotrebiteľov na technické údaje).

- Riadenie procesov (naučenie sa ovládacích prvkov a schopností procesu).

- Plánovanie kvality inými oddeleniami (činnosti personálu nepodliehajúce manažérovi kvality).

- Kontrolná a meracia technika.

- Zabezpečenie kvality dodávok.

- Audit systému kvality.

- Program zvyšovania kvality.

- Kvalitné školenie.

- Neevidované náklady.

Náklady na kontrolu:

- Kontroly a skúšky (výrobné operácie, nakupované materiály).

- Materiály na testovanie a kontroly (spotrebný materiál, vzorky).

- Kontrola procesov.

- Prevzatie produktov zákazníka.

- Kontrola náhradných dielov.

- Produktový audit.

Vnútorné straty:

- Mrhať.

- Úpravy a opravy.

- Analýza strát.

- Pokles ročníka.

- Odpad a zmeny spôsobené dodávateľmi.

Vonkajšie straty:

- Produkty neakceptované spotrebiteľom.

- Záručné povinnosti.

- Sťahovanie a modernizácia produktov.

- Reklamácie (vyšetrovanie príčin vzniku, obnovenie spokojnosti zákazníkov, súdne spory).

pokles celkové náklady je spôsobené tým, že náklady na straty klesajú rýchlejšie ako rastú náklady na preventívne opatrenia.

V praxi je „ekonomická rovnováha“ premenlivá v čase a závisí od druhu nákladových faktorov. Preto je nesprávne predpokladať, že snaha o situáciu „bez chýb“ (dokonalosť) nie je ekonomicky životaschopná.

Výhody funkcie straty Taguchi v porovnaní s použitím tolerančného systému:

1. Majte na pamäti potrebu neustále zlepšovanie.

2. zdôvodnenie poradia priorít v programe zlepšovania; výpočet a zvýšenie „strmosti“ stratovej funkcie pre vybrané procesy.

3. Získavanie kvantitatívnych odhadov významnosti činností zlepšovania kvality.

Päť hviezdičiek za kvalitu.

Na grafické znázornenie hlavných etáp vo vývoji systémov kvality sme použili údaj dobre známy v Ruská výroba- "Značka kvality". Obrys tohto obrazca, ktorý, ako viete, sa nazýva „Pentagon“, vyplníme päťcípou hviezdou a to, čo máme, nazveme „Hviezda kvality“ (obr. 2.3).

Ryža. 2.3. "Hviezda kvality"

V histórii vývoja zdokumentovaných systémov kvality, motivácie, vzdelávania a partnerských vzťahov možno rozlíšiť päť etáp a prezentovať ich vo forme piatich hviezd kvality (obr. 2.6).

Ryža. 2.6. Päťhviezdičková kvalita

I. Prvá hviezda zodpovedá počiatočným štádiám systémového prístupu, kedy sa objavil prvý systém - Taylorov systém (1905). Stanovila požiadavky na kvalitu výrobkov (súčiastok) vo forme tolerančných polí alebo určitých šablón ladených na hornú a dolnú hranicu tolerancie - priepustné a nepriechodné kalibre.

Na zabezpečenie úspešného fungovania Taylorovho systému boli predstavení prví kvalitní profesionáli – inšpektori (v Rusku – technickí kontrolóri).

Motivačný systém počítal s pokutami za chyby a manželstvo, ako aj s prepúšťaním.

Tréningový systém bol zredukovaný na odborného vzdelávania a školenie na prácu s meracími a regulačnými zariadeniami.

Vzťahy s dodávateľmi a spotrebiteľmi boli budované na základe požiadaviek stanovených v r technické údaje(TU), ktorej realizácia bola skontrolovaná pri preberacej kontrole (vstup a výstup).

Všetky vyššie uvedené vlastnosti systému Taylor z neho urobili systém riadenia kvality pre každý jednotlivý produkt.

II. Druhá hviezda. Taylorov systém dal vynikajúci mechanizmus na riadenie kvality každého konkrétneho produktu (dielu, montážnej jednotky), ale výroba je proces. A čoskoro sa ukázalo, že je potrebné riadiť procesy.

V roku 1924 bola v BELL Telephon Laboratories (teraz AT&T Corporation) vytvorená skupina pod vedením Dr. R.L. Jones, ktorý položil základy. Išlo o vývoj kontrolných diagramov Waltera Shewharta, prvé koncepty a tabuľky kontroly kvality vzorkovania, ktoré vyvinuli H. Dodge a H. Romig.

Tieto práce boli začiatkom štatistických metód riadenia kvality, ktoré sa neskôr zásluhou Dr. E. Deminga v Japonsku veľmi rozšírili a mali veľmi významný vplyv na ekonomickú revolúciu v tejto krajine.

Zložitosť systémov kvality narástla, pretože zahŕňali služby využívajúce štatistické metódy. Problémy v oblasti kvality, ktoré riešili konštruktéri, technológovia a pracovníci, sa skomplikovali, pretože museli pochopiť, čo sú variácie a variability, a tiež vedieť, akými metódami je možné dosiahnuť ich zníženie. Objavila sa špecialita - inžinier kvality, ktorý musí analyzovať kvalitu a chyby produktov, zostavovať kontrolné diagramy atď.

Vo všeobecnosti sa dôraz presunul z inšpekcie a zisťovania defektov na prevenciu identifikáciou príčin defektov a ich odstraňovaním na základe štúdia procesov a ich riadenia.

Pracovná motivácia sa stala komplexnejšou, odteraz sa prihliadalo na to, ako presne je proces nastavený, ako sú analyzované niektoré regulačné diagramy, regulačné a regulačné diagramy.

Skomplikoval sa aj vzťah dodávateľ – odberateľ. Dôležitú úlohu v nich začali zohrávať štandardné tabuľky pre štatistickú kontrolu akceptácie.

III. Tretia hviezda. V 50. rokoch bola predstavená koncepcia celkového manažérstva kvality - TQC. . Jej autorom bol americký vedec A. Feigenbaum. Systémy TQC sa vyvinuli v Japonsku s väčším dôrazom na používanie štatistických metód a zapojenie zamestnancov do kruhov kvality. Samotní Japonci už dlho zdôrazňujú, že používajú prístup TQSC, kde S je Statistical (štatistický).

V tejto fáze, označenej treťou hviezdou, sa objavili zdokumentované systémy kvality, zakladajúce zodpovednosť a právomoc, ako aj interakciu v oblasti kvality celého manažmentu podniku, nielen špecialistov kvalitných služieb.

Motivačné systémy sa začali posúvať smerom k ľudskému faktoru. Finančné stimuly klesli, morálne vzrástli.

Hlavnými motívmi kvalitnej práce bola tímová práca, uznanie úspechov kolegami a manažmentom, záujem spoločnosti o budúcnosť zamestnanca, jeho poistenie a podpora rodiny.

Čoraz viac pozornosti sa venuje vzdelávaniu. V Japonsku a Kórei pracujúci študujú v priemere niekoľko týždňov až mesiac, vrátane samoštúdia.

Samozrejmosťou je zavedenie a rozvoj konceptu TQC v r rozdielne krajiny ach svet bol vykonaný nerovnomerne. Jasným lídrom v tejto veci sa stalo Japonsko, hoci všetky hlavné myšlienky TQC sa zrodili v USA a Európe. V dôsledku toho sa Američania a Európania museli učiť od Japoncov. Toto školenie však sprevádzali inovácie.

V Európe začali platiť veľká pozornosť dokumentáciu systémov zabezpečenia kvality a ich registráciu alebo certifikáciu treťou (nezávislou) stranou. Za zmienku stojí najmä britská norma BS 7750, ktorá výrazne zvýšila záujem Európanov o problém zabezpečenia kvality a certifikácie systémov kvality.

Systémy vzťahov medzi dodávateľmi a spotrebiteľmi tiež začínajú zabezpečovať certifikáciu produktov treťou stranou. Požiadavky na kvalitu v zmluvách sa zároveň stali vážnejšími a garancie za ich realizáciu sa stali zodpovednejšími.

Treba poznamenať, že štádium rozvoja systémového, integrovaného manažérstva kvality neprešlo Sovietskym zväzom. Tu sa zrodilo mnoho domácich systémov a jedným z najlepších je systém KANARSPI (kvalita, spoľahlivosť, zdroje od prvých produktov), ktorý určite predbehol dobu. Mnohé z princípov CANARSPI sú aktuálne aj dnes. Autorom systému bol Hlavný inžinier Gorkého letecký závod T.F. Bezpečný. Ako jeden z prvých pochopil úlohu informácií a znalostí v manažmente kvality, presunul ťažisko zabezpečenia kvality z výroby na dizajn a prikladal veľký význam testovaniu. Je spravodlivé považovať T.F. Seifi je vynikajúci špecialista v oblasti manažérstva kvality a jeho meno by malo byť vedľa takých mien ako A. Feigenbaum, G. Taguchi, E. Schilling, H. Wadsworth.

IV. Štvrtá hviezda. V 70. a 80. rokoch 20. storočia sa začal prechod od riadenia totálnej kvality k riadeniu totálnej kvality (TQM). V tejto dobe séria nových medzinárodné normy o systémoch kvality ISO 9000 (1987), čo malo veľmi významný vplyv na riadenie a zabezpečovanie kvality. Ak TQC je riadenie kvality, ktoré treba splniť stanovené požiadavky, potom TQM je aj riadenie cieľov a samotných požiadaviek.

Súčasťou TQM je aj zabezpečenie kvality, ktoré sa interpretuje ako systém opatrení, ktoré poskytujú spotrebiteľom dôveru v kvalitu produktov.

Poznámka TQC - Generálny manažment QA - Zabezpečenie kvality QPolicy - Politika kvality QPIanning - Plánovanie kvality QI - Zlepšenie kvality.

Systém TQM je komplexný systém zameraný na neustále zlepšovanie kvality, minimalizáciu výrobné náklady a dodávky just-in-time. Hlavná filozofia TQM je založená na princípe – zlepšovaniu sa medze nekladú. Pokiaľ ide o kvalitu, cieľovým nastavením je túžba po 0 chybách, po nákladoch - 0 neproduktívnych nákladoch, po dodávkach - just in time.

Zároveň si uvedomujeme, že tieto hranice nie je možné dosiahnuť, ale treba sa o to neustále snažiť a nezastavovať sa pri výsledky. Táto filozofia má špeciálny termín – „kontinuálne zlepšovanie kvality“ (zlepšovanie kvality). Systém TQM využíva metódy manažérstva kvality adekvátne cieľom. Jednou z kľúčových vlastností systému je využívanie kolektívnych foriem a metód hľadania, analyzovania a riešenia problémov, neustála participácia na zvyšovaní kvality celého tímu.

V TQM sa výrazne zvyšuje úloha človeka a školenia personálu. Motivácia dosahuje stav, keď sú ľudia takí zapálení pre prácu, že odmietajú časť dovolenky, zdržujú sa neskoro v práci, pokračujú v práci doma. Vznikol nový typ pracovníkov – workoholici.

Školenie sa stáva úplným a nepretržitým a sprevádza zamestnancov počas celej ich kariéry. Formy vzdelávania sa výrazne menia, sú čoraz aktívnejšie. Áno, používajú sa obchodné hry, špeciálne testy, počítačové metódy a pod.

Súčasťou motivácie sa stáva aj učenie. Pretože dobre trénovaný človek sa cíti istejšie v tíme, je schopný vedúcej úlohy a má kariérne výhody. Vyvíjajú sa a využívajú sa špeciálne techniky na rozvoj tvorivých schopností pracovníkov.

Certifikácia systémov kvality na dodržiavanie noriem ISO 9000 bola veľmi dôsledne začlenená do vzťahu medzi dodávateľmi a spotrebiteľmi.

Hlavným cieľom systémov kvality budovaných na základe noriem radu ISO 9000 je zabezpečiť kvalitu produktov požadovanú zákazníkom a poskytnúť mu dôkazy o schopnosti podniku túto činnosť vykonávať.

V súlade s tým je mechanizmus systému, aplikované metódy a prostriedky zamerané na tento cieľ. V sérii ISO 9000 je však cieľové nastavenie pre ekonomická efektívnosť vyjadrené veľmi slabo a včasnosť dodávok jednoducho chýba.

No napriek tomu, že systém nerieši všetky problémy potrebné na zabezpečenie konkurencieschopnosti, obľuba systému rastie ako lavína a dnes zaujíma pevné miesto v trhovom mechanizme. Vonkajším znakom toho, či má spoločnosť zavedený systém kvality podľa noriem radu ISO 9000, je certifikát pre systém manažérstva kvality.

Výsledkom je, že v mnohých prípadoch sa dostupnosť certifikátu systému manažérstva kvality pre podnik stala jednou z hlavných podmienok pre jeho prijatie do výberových konaní na účasť v rôznych projektoch. Certifikát pre systém manažérstva kvality našiel široké uplatnenie v poisťovníctve: keďže certifikát poukazuje na spoľahlivosť podniku, je často poskytovaný preferenčné podmienky poistenie: Ak máte certifikát na systém manažérstva kvality, poistné sa znižuje o 25 - 50%, úver% pri vydávaní úverov sa znižuje 1,5 - 2,0 krát.

Pre úspešná práca podniky na moderný trhže majú systém manažérstva kvality, ktorý zodpovedá normám ISO radu 9000 a certifikát naň možno nie je úplne postačujúca, ale nevyhnutná podmienka. Preto v Rusku už existujú tisíce podnikov, ktoré zaviedli normy série ISO 9000 a majú certifikáty pre svoje systémy kvality.

V. Piata hviezda. V 90. rokoch 20. storočia vzrástol vplyv spoločnosti na podniky a podniky začali čoraz viac zohľadňovať záujmy spoločnosti. To viedlo k vzniku noriem ISO14000, ktoré stanovujú požiadavky na systémy manažérstva z hľadiska ochrany životného prostredia a bezpečnosti produktov.

Certifikácia systémov kvality ISO 14000 sa stáva rovnako populárnou ako certifikácia ISO 9000. Výrazne sa zvýšil vplyv humanistickej zložky kvality. Pozornosť obchodných lídrov na uspokojovanie potrieb svojich zamestnancov sa zvyšuje.

V automobilovom priemysle sa tak urobil dôležitý krok.

Veľké tri americké automobilové spoločnosti vyvinuli v roku 1990 (1994 - druhé vydanie) normu OS-9000 "Požiadavky na systémy kvality". A hoci vychádza z normy ISO 9001, jej požiadavky posilňuje priemysel (automobilový priemysel), ako aj individuálne požiadavky každého z členov Veľkej trojky a piatich najväčších výrobcov nákladných vozidiel.

Hlavným úspechom piatej hviezdy je zavedenie noriem ISO 14000 a OS-9000, ako aj metódy sebahodnotenia založené na modeloch European Quality Award.

Štúdie odborníkov a praxe ukazujú, že nie všetky podniky napriek intenzívnej práci na implementácii a certifikácii systému manažment kvality, je možné dosiahnuť zlepšenie ekonomických ukazovateľov, akými sú zisk, rentabilita, zníženie výrobných nákladov, zvýšenie produktivity práce, zvýšenie tržieb.Existujú minimálne tri dôvody, ktoré bránia dosahovaniu vysokých ekonomických výsledkov prostredníctvom tvorby a certifikácie QMS.

Náklady na kvalitu

Prvý dôvod- to nie sú vždy správne ciele vedúcich podnikov. Pri manažérskych rozhodnutiach o realizácii opatrení na zabezpečenie kvality nesledujú cieľ vytvoriť efektívne fungujúci SMK, ktorý skutočne zaručí kvalitu produktov v súlade s potrebami a očakávaniami spotrebiteľov, ale skôr získanie certifikátu. Prítomnosť takéhoto dokumentu dáva podniku vážne konkurenčné výhody. Vonkajší trh pre domáce podniky, ktoré nemajú QMS založený na normách radu ISO 9000, je prakticky uzavretá. Preto sa správa podnikov zaujíma predovšetkým o načasovanie získania medzinárodného certifikátu kvality. A otázky týkajúce sa objemu prác, materiálno-technických a finančné zdroje potrebné na implementáciu a certifikáciu QMS a hlavne na zabezpečenie jeho nákladovej efektívnosti efektívnu prácu, zmizne do pozadia

Druhý dôvod Prekážkou dosahovania vysokých ekonomických výsledkov je, že väčšina podnikov implementujúcich sériu ISO 9000 nevedie evidenciu nákladov na kvalitu. Vedenie takejto správy si vyžaduje vytvorenie nových foriem účtovných závierok, od r existujúce formuláre umožňujú izolovať iba jeden prvok nákladov na kvalitu - straty z manželstva. Predstavenie nového manažérske účtovníctvo náklady na kvalitu sú prácne a vyžadujú si materiálové náklady. Preto je pre mnohé podniky dosiahnutie súladu s dokumentmi v popredí. povinné požiadavky Normy ISO a problém účtovania nákladov na kvalitu sa ignoruje. V dôsledku toho, ako ukázali štúdie, ani manažéri kancelárií a oddelení kvality podnikov pripravujúcich QMS na certifikáciu nedokážu poskytnúť aspoň približný odhad podielu nákladov na zabezpečenie kvality produktov na celkových nákladoch podniku. majú malú predstavu o organizácii práce na zbere, účtovaní a analýze údajov o nákladoch na vytvorenie a certifikáciu QMS.

Po tretie a podľa nášho názoru najzávažnejším dôvodom, ktorý bráni dosiahnutiu ekonomického efektu, je chýbajúca spoľahlivá metóda kvantifikácie ekonomickej efektívnosti tvorby, certifikácie a prevádzky SMK v podnikoch. Jeho existencia je spôsobená prítomnosťou prvých dvoch. Na jednej strane bez znalosti skutočných nákladov všetkých druhov zdrojov na implementáciu a prevádzku SMK nie je možné presne posúdiť jeho efektívnosť. Na druhej strane problém spočíva v tom, že je ťažké a v niektorých prípadoch takmer nemožné hodnotovo vyčleniť tú časť zisku, ktorá sa získava prevádzkou certifikovaného QMS, a nie inými kvalitatívnymi opatreniami. .

Zavedením SMK v podniku podľa ISO 9001 sa funkcie ekonomických a účtovných služieb príliš nezmenili: SMK funguje samostatne, úlohy rieši účtovné oddelenie. V súčasnom systéme účtovania výrobných nákladov je značná časť nákladov na zabezpečenie kvality produktov rozptýlená a neosobná, čo neumožňuje analyzovať ich distribúciu a dynamiku a hľadať spôsoby, ako zlepšiť prácu. To sťažuje implementáciu jedného z hlavných princípov ISO 9001 – princíp neustáleho zlepšovania, ktorého účelom je znižovanie strát, úspora nákladov a zlepšovanie kvality produktov.

Na stanovenie riadenia nákladov na zabezpečenie kvality je vhodné doplniť príručku kvality o časť „Manažment nákladov na kvalitu“, v ktorej budú formulované úlohy nákladového účtovníctva a analýzy, ktoré sa riešia v každej fáze výroby, ako aj zásady hodnotenie, plánovanie a riadenie. Mal by sa vypracovať aj podnikový štandard, ktorý bude regulovať zber finančných informácií o všetkých typoch nákladov na kvalitu, postupy ich spracovania a analýzy, ako aj určenie zodpovedných vykonávateľov, formuláre na zaznamenávanie údajov a podávanie správ vrcholovému manažmentu. Zodpovednosť za organizáciu účtovania nákladov na zabezpečenie kvality by mala byť Hlavný účtovník (finančný riaditeľ a pod.) a zodpovedný za ich analýzu, vyhodnotenie a prijatie potrebných opatrení - riaditeľ kvality.

Najznámejšia je klasifikácia nákladov na kvalitu podľa BS 6143, časť 2:

- preventívne náklady - náklady na výskum, prevenciu a zníženie rizika nesúladu alebo chyby;

- odhadované náklady - náklady na posúdenie dosiahnutia požadovanej kvality vrátane napríklad nákladov na kontrolu vykonanú v ktorejkoľvek fáze životného cyklu výrobku;

- náklady v dôsledku interných zlyhaní - náklady v dôsledku nezrovnalostí alebo chýb zistených v rámci organizácie v ktorejkoľvek fáze životného cyklu produktu, ako sú náklady na likvidáciu, prepracovanie, opätovné testovanie, opätovnú kontrolu a preprojektovanie;

- náklady v dôsledku externých porúch - náklady v dôsledku nezhôd alebo vád zistených po doručení zákazníkovi, ktoré môžu zahŕňať náklady z dôvodu reklamácií, náklady na výmenu a súvisiace straty.

Súčet všetkých týchto nákladov dáva celkové náklady na kvalitu (obr. 1).

Celkové náklady na kvalitu (obr. 1).

Komponenty každej zo štyroch hlavných kategórií nákladov na kvalitu sú definované už mnoho rokov. Kategorizácia týchto prvkov je do značnej miery svojvoľná a medzi organizáciami sa vyskytujú menšie rozdiely v detailoch. To nie je podstatné, pretože zhromažďovanie, klasifikácia a analýza nákladov na kvalitu sú čisto interné aktivity spoločnosti. Skutočne dôležité je, že v rámci spoločnosti je vzájomné porozumenie a dohoda na detailoch jednoznačná. Kategórie nákladov by mali byť konštantné, nemali by sa navzájom duplikovať; ak sa nejaké náklady objavia pod jednou položkou, nesmú sa objaviť pod inou a potom vo všetkých nasledujúcich prípadoch musia byť tieto náklady uvedené v tej istej pôvodnej položke.

Pozrime sa na niekoľko základných prístupov k hodnoteniu a analýze nákladov na kvalitu. Výber jedného alebo druhého prístupu závisí od cieľov, ktorým čelí manažment podniku: je potrebné jasne pochopiť, aké informácie by sa mali získať ako výsledok analýzy, a vyhodnotiť možnosť ich získania pri uplatňovaní zvoleného prístupu.

Pri analýze a hodnotení nákladov na kvalitu sú hlavnými cieľmi:

- identifikácia a hodnotenie veľkosti potrebných investícií na zabezpečenie (garanciu) a zlepšenie kvality;

- zabezpečenie požadovanej kvality vyrábaných produktov pri minimalizácii celkových nákladov na jeho výrobu a prevádzku;

- identifikácia vzťahov medzi nákladmi na kvalitu a výsledkami ekonomická aktivita podniky;

- definovanie kritických oblastí výrobné činnosti vyžadujúce prijatie opatrení na zlepšenie organizácie výroby.

Náklady na kvalitu možno analyzovať v piatich oblastiach.

Tabuľka 1 ukazuje, v ktorých prípadoch sa používa ten či onen typ analýzy nákladov na kvalitu.

|

Zvážte tretiu metódu ako príklad. Používa sa, keď je potrebná neustála identifikácia a kontrola nákladov súvisiacich s kvalitou. Informácie o nákladoch pri použití tejto metódy možno získať z údajov účtovníctva alebo špeciálne organizovaného účtovníctva nákladov na kvalitu na základe pomocných podúčtov.

Pri vykonávaní analýzy nákladov na kvalitu na základe klasifikácie A. Feigenbauma je potrebné vziať do úvahy nasledovné:

- dopyt po produktoch závisí nielen od kvality produktov, ale aj od množstva vonkajších faktorov, ktoré sú často mimo kontroly;

- v ranom štádiu implementácie QMS a pri vykonávaní opatrení na zlepšenie kvality sú nevyhnutné kapitálové investície, čo znamená, že jednotlivé nákladové skupiny sa môžu náhle meniť bez ohľadu na zmeny v kvalite produktov;

- v počiatočnom štádiu implementácie QMS sa vnútorné straty v dôsledku chýb a nezrovnalostí nevyhnutne zvýšia, nie preto, že by sa znížila kvalita produktu, ale preto, že sa zvýši účinnosť kontroly.

Podľa klasifikácie A. Feigenbauma, ktorá sa zhoduje s klasifikáciou BS 6143, sa náklady na kvalitu delia na:

1. Výdavky na preventívne opatrenia

a) plánovanie kvality ( organizačná podpora kvalita, dizajn produktu, výskum spoľahlivosti atď.);

b) kontrola technologického procesu (štúdium a rozbor technologických procesov, kontrola výrobného procesu a pod.);

c) návrh zariadení slúžiacich na získavanie informácií o kvalite (návrh zariadení slúžiacich na zisťovanie kvality výrobkov a technologického postupu, zber údajov, ich spracovanie a pod.);

d) školenia metód zabezpečovania kvality a práce s personálom (vypracovanie vzdelávacích programov zameraných na správne uplatňovanie metód manažérstva kvality zamestnancami);

e) kontrola dizajnu produktu (predvýrobné hodnotenie produktov);

f) rozvoj manažérskych systémov (vývoj a riadenie komplexných QMS, ich zlepšovanie);

g) riadenie procesov (náklady na zriadenie procesných kontrol, náklady na štúdium schopností procesu, náklady na poskytovanie technickej podpory výrobnému personálu pri uplatňovaní a udržiavaní postupov a plánov kvality);

h) zabezpečenie kvality dodávok (náklady na posúdenie potenciálnych dodávateľov a materiálov pred uzatvorením dodávateľských zmlúv, náklady spojené s technickou prípravou kontrol a skúšok nakupovaných materiálov, náklady na technickú podporu dodávateľov zameranú na pomoc pri dosahovaní očakávanej kvality);

i) Audit QMS (náklady na interný audit, náklady na audit SMK spotrebiteľom, jeho zástupcom alebo iným oprávneným orgánom);

j) ostatné náklady spojené s vykonávaním preventívnych opatrení.

2. Náklady na hodnotenie kvality

a) testovanie a preberacia kontrola materiálov (hodnotenie kvality nakupovaného materiálu, cestovné náklady inšpektorov);

b) laboratórne akceptačné skúšky (vykonávanie všetkých typov skúšok v laboratóriu alebo skúšobnom stredisku na posúdenie kvality nakupovaného materiálu);

c) laboratórne merania: merania, overovanie prístrojovej techniky, jej oprava a pod. (Táto kategória nebude za žiadnych okolností zahŕňať náklady spojené s výrobnými nákladmi alebo amortizáciou tohto zariadenia.);

d) technická kontrola (posudzovanie kvality výrobkov pracovníkmi služby technickej kontroly);

e) testovanie produktov (hodnotenie výkonnostné charakteristiky Produkty);

f) sebakontrola (kontrola kvality výrobkov samotnými pracovníkmi);

g) certifikácia kvality produktu tretími stranami;

h) Údržba a overenie prístroja používaného na získanie informácií o kvalite (kontrola a údržba tohto prístroja);

i) technické overenie produktov a povolenie na odoslanie (analýza údajov získaných ako výsledok testovania a technickej kontroly, vydanie povolenia na odoslanie produktov);

j) testovanie v teréne;

k) materiály na testovanie a kontroly: náklady Zásoby používané pri kontrole a testovaní, náklady na materiály, vzorky atď. podrobené deštruktívnemu testovaniu (náklady na testovacie zariadenie nie sú zahrnuté).

3. Náklady v dôsledku porúch spôsobených vnútornými príčinami

4. Náklady v dôsledku porúch spôsobených vonkajšími príčinami

Samotné náklady na kvalitu v absolútnom (hodnotovom) vyjadrení môžu byť zavádzajúce. V dôsledku toho sa vyvodia nesprávne závery. Náklady na kvalitu musíme dať do súvislosti s nejakou inou charakteristikou činnosti, ktorá je citlivá na zmeny vo výrobe. Táto charakteristika sa nazýva základ merania. Pri určovaní pomeru nákladov na kvalitu k akémukoľvek vhodnému meraciemu základu je dôležité mať istotu, že obdobie, pre ktoré boli všetky tieto charakteristiky stanovené, bolo rovnaké.

Pre mnohé organizácie bude vyhovujúce uviesť do súladu náklady na kvalitu s objemom predaných produktov. Navyše sa tu predávajú produkty, za ktoré už bolo zaplatené.

Ak však objem predaja závisí od sezónnych faktorov alebo iných cyklických zmien (napríklad predaj vianočných ozdôb), objem predaných výrobkov nemôže byť spoľahlivým základom, pretože bude príliš volatilný, zatiaľ čo objem náklady na výrobu a kvalitu môžu zostať relatívne konštantné.

Často sa používajú iné meracie základne:

- pridaná hodnota (hodnota pridaná spracovaním k cene materiálov a polotovarov spotrebovaných vo výrobnom procese);

- pracovná náročnosť (výška miezd priamo vynaložených na výrobu produktov);

- prvotné náklady (súčet miezd priamo vynaložených na výrobu výrobkov, náklady na materiál a komponenty, režijné náklady);

- alternatívne pomery.

S nárastom nákladov na riadenie kvality sa znížia náklady na chyby. To však neznamená, že by spoločnosť mala donekonečna zvyšovať náklady na kvalitu. Je potrebné neustále analyzovať náklady na manažment kvality, náklady na manželstvo a celkové náklady podniky, pretože pri neprimeranom zvýšení nákladov na kvalitu je možný nárast celkových nákladov.

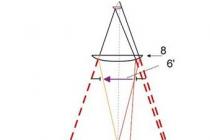

Náklady na kontrolu kvality a náklady na šrot je možné vykresliť do rovnakého grafu, ako je znázornené na obr. 2.

Obrázok 2. Nákladová efektívnosť riadenia kvality.

Priesečník týchto dvoch kriviek je zvyčajne bodom minimálnych nákladov. V praxi však nie je ľahké získať čo i len hrubý odhad, pretože treba brať do úvahy mnoho iných premenných. Táto úloha je však najviac dôležitá úloha pre usmernenie. Mnohé firmy nerobia tieto výpočty, hoci kvalitatívne kalkulácie môžu byť zdrojom obrovských úspor.

Jeden z najuznávanejších svetových lídrov v oblasti kvality, profesor Juran, prezentoval proces šetrenia nákladov na kvalitu ako: „Zlato v bani“ („Zlato – v bani!“). Bez námahy nie je možné ťažiť zlato z bane. Rovnako tak bez námahy je úspora nákladov na kvalitu nedosiahnuteľná.

Najdôležitejšou vecou, na ktorú treba v každej firme myslieť, by malo byť percento celkových nákladov na kvalitu verzus celkové tržby.

Náklady na kvalitu môžu byť len časťou zisku.

Akékoľvek zníženie nákladov na kvalitu zvyšuje zisky.

BERTE TO ZJEDNODUŠE

- Nesnažte sa hneď pokryť každé oddelenie (činnosť) a podobne v organizácii.

- Vyberte si jeden produkt, jeden model, jedno oddelenie, čokoľvek chcete, a vytvorte systém, o ktorom si myslíte, že ho môžete naplniť skutočnými finančnými údajmi.

- Začnite s takými nákladmi na kvalitu, pre ktoré sú už údaje známe.

- V prípade potreby si „odborným“ spôsobom určte ďalšie nevyhnutné náklady.

- Pri práci na budovaní systému môžete zrazu nájsť nečakanú prekážku. Nebojte sa a neodkladajte prácu. Jednorazovým vyriešením problému si uľahčíte život v budúcnosti.

- Zjednodušte systém tak, aby vyhovoval vašim potrebám.

- Nerobte si starosti, ak niektoré náklady nemôžete ľahko identifikovať.

Ak sú vaše náklady s presnosťou ± 5 %, máte hotovo Dobrá práca. Váš riaditeľ a vy sami máte teraz presnejší obraz o nákladoch na kvalitu ako pred začatím tohto podnikania.

- Začnite v malom a budujte.

- Vytvorte vzorku, aby ste ukázali, ako sa to dá urobiť.

- Zdokumentujte hodnotu analýzy nákladov na kvalitu.

- Len tak dosiahnete porozumenie a spoluprácu.

Odporúča sa, aby sa k optimalizácii zdrojov pristupovalo z pohľadu úplného riadenia nákladov pomocou procesného prístupu v súlade s BS 6143 časť 1. Z tohto hľadiska by mal nákladový model odrážať celkové náklady v každom procese, nielen náklady na kvalitu. Pre každý proces je možné vytvoriť nákladový model.

Nákladový model je postavený na základe identifikácie procesu, jeho diskretizácie určité typy Tvorba. Pre každú činnosť by sa mali identifikovať a stanoviť prvky nákladov na dosiahnutie súladu a nákladov na nesúlad.

Hlavným cieľom analýzy celkových nákladov je identifikovať príležitosti na ich zníženie.

Pre výrobcov automobilových komponentov sa analýza procesných nákladov stáva relevantnou v súvislosti s požiadavkou JSC AVTOVAZ na certifikáciu podľa ISO / TU 16949, ktorá vyžaduje:

Článok 5.1.1 Vrcholový manažment musí preskúmať procesy životného cyklu produktu a podporné procesy, aby sa zabezpečila ich účinnosť a efektívnosť.

Typický model procesných nákladov (zobrazený na obrázku 3) poskytuje odpovede na vyššie uvedené otázky.

Vo všeobecnosti sa náklady na akýkoľvek proces skladajú z nasledujúcich prvkov:

- cena práce;

- náklady na pracovné prostriedky (napríklad organizačné a technologické vybavenie);

- materiálové náklady;

- náklady na vytvorenie pracovných podmienok.

Obrázok 3. Model procesných nákladov.

Pri zostavovaní modelu je každý prvok priradený buď do nákladovej skupiny zhody (uspokojivý výkon procesu) alebo do nákladovej skupiny nesúladu (nadmerné náklady v dôsledku rôznych typov strát). Takto je možné samostatne vypočítať celkové náklady na dodržiavanie predpisov tento proces a celkové náklady v dôsledku nesúladu procesov. Rozdelenie nákladov do skupín uľahčuje následnú analýzu výkazov nákladov.

Veľmi dôležitá charakteristika"Frekvencia vybavovania spotrebiteľských reklamácií." Vzťahuje sa to nielen na externého spotrebiteľa procesu, ale aj na interného (napríklad inú divíziu podniku). Táto zaznamenateľná a ľahko dostupná charakteristika umožňuje rozumnejšie zvoliť smer zlepšovania procesov a objektívne zhodnotiť efektivitu implementovaných zlepšení.

Na základe typický model Pre špecifický proces vyvíja sa pracovný model a formulár na vykazovanie nákladov. V pracovnom modeli sú v prípade potreby uvedené zjednodušené kalkulačné vzorce a zdroje údajov na výpočet, ako je znázornené v príklade na ryža. 4. Procesná analýza nevyžaduje vysokú presnosť výpočtu nákladov podľa prvkov, postačujú približné hodnoty. S ohľadom na to by sme sa mali snažiť čo najviac zjednodušiť vzorce a minimalizovať požadované počiatočné údaje (napr. ryža. 5 je uvedený príklad vyplnenia formulára na vykazovanie nákladov).

Obrázok 4. Príklad formulára na vykazovanie nákladov procesu.

Modely procesných nákladov možno v budúcnosti využiť na pravidelné reportovanie výkonnosti procesov – ako súčasť systému merania a monitorovania. V tejto súvislosti je potrebné poznamenať, že nákladový model musí zostať stabilný, aby bolo možné porovnávať sa s predchádzajúcimi obdobiami a sledovať trendy nákladov.

Obrázok 5. Príklad vyplnenia formulára na vykazovanie procesných nákladov.

Model procesných nákladov opísaný vyššie nie je jediný.

Model celkových procesných nákladov (veľmi používaný v environmentálnom manažmente na opis celkovej materiálovej bilancie procesov) v BS 6143.1 je opísaný spôsobom podobným technológii SADT. Tie. pre podniky, ktoré si zvolili technológiu SADT na vytvorenie procesného modelu, môže byť tento nákladový model najvhodnejší. Ľahko zapadne do už vypracovaného popisu aktivity (príklady sú na obrázku nižšie).

Pri zostavovaní nákladového modelu treba brať do úvahy nielen priame finančné náklady, ale aj iné druhy nákladov, napríklad čas strávený vykonávaním procesov. Tieto údaje môžu byť zahrnuté aj do modelu SADT.

Zapnuté ryža. 6 ukazuje sa, že model môže obsahovať údaje o frekvencii vykonávania procesu, trvaní (t. j. časové náklady) a nákladoch na vykonávanie procesu. Zároveň sa automaticky vypočítajú celkové náklady (rovnajúce sa súčinu nákladov a frekvencie) a zobrazia sa v blokoch modelu SADT. Zapnuté ryža. 7 je zobrazený príklad SADT diagramu. Pre prehľadnosť bol do modelu pridaný text (v rámčekoch), v ktorom je uvedená frekvencia, cena a trvanie podprocesov.

Obrázok 6. Príklad zahrnutia údajov o frekvencii vykonávania procesu, trvaní a nákladoch do modelu SADT.

Obrázok 7. Príklad diagramu SADT zobrazujúci údaje podprocesu.

Podľa čiastkových procesov v diagrame viac ako vysoký stupeň automaticky sa vypočítajú celkové náklady (obr. 8). Je možné získať aj údaje o celkovom trvaní procesu (ako súčet dĺžky trvania vykonávania všetkých čiastkových procesov s prihliadnutím na frekvenciu).

Obrázok 8. Príklad výpočtu procesných údajov na základe zadaných informácií o jeho podprocesoch.

Kontroly výkazov nákladov sa môžu vykonávať najmä s cieľom vybrať oblasti na zlepšenie procesov alebo monitorovať vplyv implementovaných zmien procesov. V prvom prípade možno na základe porovnania celkových nákladov na zhodu a nákladov z dôvodu nezhody procesu a s prihliadnutím na frekvenciu reklamácií zákazníkov vo výrobe a prevádzke stanoviť prioritu riešenia problémov: eliminácia strát alebo vývoj nového vylepšeného návrhu procesu. V druhom prípade môžu zmeny vo vykazovaných údajoch o nákladoch a frekvencii sťažností zákazníkov slúžiť ako jedno z kritérií účinnosti a efektívnosti zavedených zlepšení. Týmto spôsobom je možné podporiť neustále zlepšovanie vykazovaním úplných nákladov procesov. Najprv sa môže zamerať na elimináciu strát. Po odstránení významných strát a podielu nákladov v dôsledku nezrovnalosti vo výške celkových nákladov sa stane nevýznamným, zlepšovacie práce môžu spočívať v prepracovaní procesu. Po zavedení nového procesu sa cyklus opakuje.

Odoslanie dobrej práce do databázy znalostí je jednoduché. Použite nižšie uvedený formulár

Študenti, postgraduálni študenti, mladí vedci, ktorí pri štúdiu a práci využívajú vedomostnú základňu, vám budú veľmi vďační.

Podobné dokumenty

Kvalita ako predmet riadenia. Rozvoj teórie manažérstva kvality. Pojmy a kategórie kvality. Úloha potrieb pri určovaní kvality, jej ekonomické problémy a vplyv na zisk výrobcu produktu. Klasifikácia nákladov na kvalitu.

abstrakt, pridaný 24.06.2011

Princípy strategický manažment. Rozhodnutia manažmentu pri výbere strategických alternatív. Kvalita ako ekonomická kategória a predmet riadenia. Dokumentácia systému manažérstva kvality. Riadenie nákladov na zabezpečenie kvality.

absolventská práca, pridané 01.12.2008

Kvalita ako ekonomická kategória a predmet riadenia. Podstata a význam systému manažérstva kvality. Metódy na zlepšenie manažérstva kvality. Analýza sortimentu skriňového nábytku vyrábaného v podniku a štúdium jeho kvality.

práca, pridané 01.10.2014

Podstata, techniky, metódy a metódy manažérstva kvality. Normy radu ISO 9000. Identifikácia nedostatkov v spoločnosti Visiontour LLC na základe prístupov riadenia kvality. Hodnotenie návratnosti nákladov pri zavádzaní systému manažérstva kvality v podniku.

práca, pridané 22.06.2013

Štúdium zloženia a štruktúry kvality ako objektu riadenia. Hodnotenie systému manažérstva kvality podniku ČJSC "Pribor-S". Analýza nákladov na zabezpečenie kvality v organizácii. Všeobecné monitorovanie účinnosti ukazovateľov zlepšovania kvality.

ročníková práca, pridaná 29.01.2013

Kvalita ako ekonomická kategória a predmet riadenia. Organizácia vnútorného auditu systému kvality a metódy jeho hodnotenia, organizácia účtovníctva a hodnotenia nákladov. Existujúci systém kvality v podniku a vypracovanie návrhov na jeho zlepšenie.

práca, pridané 20.10.2011

Náklady na riadenie kvality. Štatistické metódy manažment kvality. Nákladový reťazec a tvorba hodnoty produktu. Riadenie nákladov spojených so zabezpečením kvality produktov. Štatistické metódy, dôležitá súčasť systému kvality.

abstrakt, pridaný 28.07.2010

Klasifikácia, metódy určovania a analýzy nákladov na kvalitu výrobkov. Kvalita ako predmet riadenia. Riadenie kvality v JSC "Altaivagon". Nomenklatúra a interakcia štrukturálne členenia. Systém riadenia kvality.

ročníková práca, pridaná 20.01.2011

S analýzou zloženia nákladov na kvalitu sa v 50. rokoch minulého storočia začal výskum v oblasti ekonomiky kvality. Najznámejšie sú práce amerických vedcov A. Feigenba‑uma a J. Jurana. Tieto štúdie sa zintenzívnili najmä v Spojených štátoch a Kanade po tom, čo J. Juran prvýkrát označil straty v dôsledku zlej kvality „zlatej bane“ americkej ekonomiky.

Počiatočný impulz pre aplikáciu analýzy nákladov na kvalitu prišiel zo smernice Ministerstva obrany USA z roku 1963 s názvom „Požiadavky na programy kvality“. Obavu ministerstva vyvolala vysoká cena práce a prekročenie nákladov dodávateľov. Smernica vyžadovala všetky organizácie, ktoré vykonávajú obranné príkazy, V celkom určite vyhodnotiť náklady spojené s výrobou nezhodných výrobkov (náklady na nezhodu) a poskytnúť o týchto nákladoch úplné účtovné výkazy.

Ďalší výbuch záujmu o kalkuláciu kvality prišiel s revolúciou v ekonómii o kvalite v 80. rokoch. V tom čase si mnohé spoločnosti uvedomili finančné výhody aplikácie nových metód analýzy kvality. Vrcholový manažment a strední manažéri už nemohli ignorovať snahy organizácií všade implementovať princípy TQM. Tento záujem neupadol dodnes. Najmä J. Juran vo svojom poslednom rozhovore uviedol: „Aby prinútil vrcholový manažment na investovanie do kvality je potrebné preložiť reč myšlienok o manažérstve kvality do zrozumiteľnejšej reči peňazí.

Východiskom pri určovaní nákladov na kvalitu je ich klasifikácia, teda vymedzenie zloženia a štruktúry nákladov zoskupených podľa určitého atribútu. Správnosť určenia zloženia nákladov a požiadaviek na organizáciu ich účtovania, analýzy a hodnotenia závisí od správnosti klasifikácie. Treba poznamenať, že neexistuje všeobecne akceptovaná klasifikácia nákladov na kvalitu.

Najbežnejšou a najpoužívanejšou v podnikoch v rôznych krajinách je klasifikácia, ktorú koncom 50. rokov minulého storočia navrhol americký špecialista v oblasti manažérstva kvality A. Feigenbaum. Náklady rozdelil do 3 kategórií.

I - výdavky na vývoj a plánovanie programov zameraných na zlepšenie kvality, na dosiahnutie optimálnej úrovne kontroly a predchádzanie situáciám, ktoré vedú k vzniku defektov (nezrovnalostí). Títo výdavky volal preventívne(náklady na prevenciu).

II - náklady na technickú kontrolu a testovanie vo všetkých fázach výroby produktov (alebo procesu poskytovania služieb) s cieľom zistiť súlad ukazovateľov kvality vyrábaných produktov (služieb) s požiadavkami. Zvyčajne sú tzv náklady na hodnotenie kvality(náklady na odhad).

III - straty z manželstva (nezrovnalosti)(náklady na poruchu), ktoré sa zvyčajne delia na: interný, vznikajúce v samotnom podniku vo výrobnom procese (alebo v procese poskytovania služieb) v dôsledku nesúladu medzi ukazovateľmi kvality produktov (služieb) a požiadavkami; vonkajší, vznikajúce pri prevádzke produktu spotrebiteľom (používaním produktov alebo po poskytnutí služieb) v dôsledku nesúladu ukazovateľov kvality so stanovenými požiadavkami.

Zoznam nákladových položiek zahrnutých v každej kategórii nákladov na kvalitu je uvedený v .

Práve táto klasifikácia bola následne prijatá Výborom pre náklady na kvalitu (QCC) Americkej spoločnosti pre kontrolu kvality (dnes Americká spoločnosť pre kvalitu – ASQ), je základom medzinárodných štandardov v oblasti ekonomiky kvality a dnes je univerzálna, tzn. , použiteľné (s príslušným spracovaním) všetky spoločnosti bez ohľadu na ich odvetvová príslušnosť alebo oblasti činnosti. Používa sa v priemysle, službách, činnosti správnych orgánov a iných oblastiach hospodárstva.

V zahraničí sa táto metóda, zameraná na konečný výsledok (produkt), nazýva model PAF podľa prvých písmen troch kategórií nákladov na kvalitu (Prevencia – „varovanie“, Posudzovanie – „hodnotenie“, Porucha – „defekt“).

Túto klasifikáciu niektorí odborníci kritizujú, pretože náklady potrebné na zabezpečenie kvality (skupina 1 a 2) sa rovnajú stratám (skupina 3), čo neumožňuje porovnávať náklady na zlepšenie kvality a straty a hodnotiť nákladovú efektívnosť kvality. náklady, ktoré sa zisťujú porovnaním nákladov a strát. Okrem toho môže byť táto klasifikácia ťažká, pretože niektoré položky možno rovnako dobre zaradiť do ktorejkoľvek z troch kategórií nákladov. Kategorizácia nákladov má tendenciu odvádzať pozornosť od skutočného účelu vykazovania nákladov – celkového zníženia nákladov. Zvýšenie preventívnych nákladov na kvalitu by teda malo viesť k zníženiu celkových nákladov, ktoré sa však nakoniec musia znížiť.

Navyše rozdelením nákladov medzi skupiny podľa tejto klasifikácie je možné stanoviť ekonomicky opodstatnenú úroveň manželstva, čo je podľa viacerých autorov neprijateľné.

Po určitom čase ďalší známy americký špecialista na kvalitu F. Crosby navrhol odlišný prístup týkajúci sa rozdelenia všetkých nákladov do dvoch skupín: „náklady na dodržiavanie predpisov“ a „náklady na nesúlad s predpismi“ (tabuľka 5.23).

Tabuľka 5.23. Druhy nákladov na kvalitu podľa F. Crosbyho

Do prvej skupiny F. Crosby zaradil náklady, ktoré A. Feigenbaum pripísal skupinám 1 a 2 (obr. 5.24), do druhej skupiny patrili náklady, ktoré A. Feigenbaum priradil tretej skupine, rozdelené na obrázku (pozri obr. 5.24) do dvoch podskupín. Rozdiel je v tom, že v dôsledku nákladov na zhodu musí byť vyrobený výrobok s nulovými chybami. Okrem toho by sa takéto výrobky mali vyrábať prvýkrát. V tomto prípade nebudú žiadne náklady za nedodržanie.

Ryža. 5.24. Štruktúra nákladov na kvalitu podľa A. Feigenbauma

To je význam názvu diela - "kvalita je zadarmo." Pomer medzi nákladmi na dodržiavanie predpisov (Z) a stratami (P) spojenými s nezrovnalosťami F. Crosby navrhol použiť na diagnostiku stavu SMK organizácie. Táto metodika bude uvedená nižšie v bode 5.12.3. Kritérium „nulových chýb“ musí byť rozšírené do výkonnostných kritérií všetkých výkonných umelcov a musí sa vykonávať nepretržite, pretože požiadavky trhu sa neustále menia.

Jeden z autorov moderné metódy manažment kvality, americký vedec E. Deming, navrhol nepokúšať sa alokovať náklady na kvalitu z celkových nákladov organizácie, keďže je to náročné na realizáciu, ale zamerať sa na program opatrení zameraných na zlepšenie celej práce organizácie. a minimalizácia všetkých typov neefektívnych nákladov. Potom „dodatočné“ náklady samy zmiznú a čo je naozaj dôležité vedieť efektívne riadenie kvalita nám stále nie je úplne známa. Ťažkosti pri oddeľovaní nákladov na kvalitu od celkových nákladov organizácie sú spôsobené tým, že väčšina nákladov na kvalitu je skrytá a viacúčelová, to znamená, že sú zamerané nielen na zlepšenie kvality, ale aj na fungovanie organizácie. v pracovnom režime. Na obr. 5.25 ukazuje explicitné a skryté náklady na kvalitu a ich podiel na celkových nákladoch organizácie.

Život ukázal, že prístup E. Deminga sa ukázal ako veľmi účinný. Stačí pripomenúť, že je to základ Nová verzia Normy ISO 9000. Napriek tomu sa nemožno zaobísť bez zohľadnenia a analýzy ekonomických informácií, napríklad pri hodnotení činností na zlepšenie výkonnosti. Vývoj koncepcií A. Feigenbauma, J. Jurana, F. Crosbyho bol kvalitatívne modelovanie nákladov v rámci konceptu TQM, v súlade s ktorým bol navrhnutý zásadne nový prístup k modelovaniu nákladov na kvalitu.

Ryža. 5.25. Cena ľadovca kvôli nízkej kvalite

V tomto prístupe sa náklady na kvalitu odrážajú ako úplné náklady na každý proces, pretože koncepcia TQM vyžaduje riadenie procesov a nielen konečných výsledkov. Pod proces označuje súbor sekvenčných úkonov (funkcií, prác), ktoré transformujú východiskový materiál (suroviny, polotovary, informácie) na konečný produkt (službu) v súlade s vopred stanovenými pravidlami (normy, predpisy). Osoba, ktorá má plnú zodpovednosť za proces a je splnomocnená, potrebuje nástroj na kontrolu nákladov spojených s týmto procesom a prijíma opatrenia na ich minimalizáciu. Náklady na proces sú zoskupené do 2 hlavných kategórií: náklady na dodržiavanie predpisov a náklady na nesúlad s predpismi (obrázok 5.26).

Toto zoskupenie nákladov je oveľa jednoduchšie ako tradičné a zároveň umožňuje zlepšiť (minimalizovať) obe časti nákladov, ktoré ovplyvňujú ekonomickú efektívnosť procesu. Nákladový model pre akýkoľvek proces v organizácii je vytvorený identifikáciou všetkých kľúčových činností, ktoré sa majú kontrolovať. Ďalej sa náklady na tieto kľúčové činnosti označujú ako náklady na dodržiavanie alebo nesúlad. V tomto prípade výber zaznamenaných parametrov v kľúčové diela.

Interné náklady na zabezpečenie Náklady z dôvodu neefektívnosti najv efektívnym spôsobomšpecifikovaný proces, teda zhoda výrobkov alebo služieb, náklady na vynaložený čas, deklarované (deklarované) materiály a zdroje súvisiace s normami určenými daným procesom príjmu, výrobne špecifikovaným procesom. výroba, preprava a riešenie problémov: Toto sú minimálne náklady na prijateľné produkty a služby: špecifikovaný proces

Ryža. 5.26. Klasifikácia nákladov na kvalitu v rámci koncepcie TQM

Domáci výskum v tomto smere viedol k vzniku množstva klasifikácií nákladov na kvalitu. Najkompletnejšia, zovšeobecňujúca je klasifikácia uvedená v práci (tab. 5.24). Kategorizuje náklady na kvalitu rôznymi spôsobmi, a nie z hľadiska akéhokoľvek konceptu kvality. Autor klasifikácie vytvoril klasifikačné nákladové skupiny podľa rôznych hľadísk v závislosti od konkrétnych podmienok a požiadaviek, čím sa posunul ďalej v metodike triedenia nákladov na kvalitu v porovnaní s doteraz publikovanými prácami. Práve takáto podrobná klasifikácia nákladov je potrebná v štádiu vývoja domáceho systému účtovania, analýzy a hodnotenia nákladov na kvalitu. Nie je konečný a možno ho spresniť a doplniť.

Tabuľka 5.24. Druhy nákladov na kvalitu

Diania

1. Manažment kvality:

Náklady na plánovanie systému kvality;

Náklady na premenu očakávaní kvality spotrebiteľa na technické špecifikácie pre materiál, proces alebo produkt.

2. Kontrola procesu:

náklady na zavedenie procesných kontrol;

Náklady na skúmanie možností procesu;

Náklady na poskytovanie technickej podpory výrobnému personálu pri aplikácii (implementácii) a udržiavaní postupov a plánov kvality.

3. Plánovanie kvality inými oddeleniami:

„náklady spojené s plánovaním kvality vykonávaným personálom, ktorý nie je podriadený manažérovi kvality/poverenému top manažmentu kvality.

4. Kontrolné a meracie zariadenia:

Náklady spojené s vývojom a zlepšovaním všetkých kontrolných a meracích zariadení (prístrojov);

Náklady spojené s údržbou a kalibráciou všetkých zariadení (nástrojov);

Náklady spojené s údržbou a kalibráciou nástrojov, prípravkov, šablón a vzoriek, ktoré priamo súvisia s kvalitou produktu.

5. Zabezpečenie kvality dodávky:

náklady na posúdenie potenciálnych dodávateľov a materiálov pred uzavretím dodávateľských zmlúv;

Náklady spojené s technickou prípravou kontrol a skúšok nakupovaných materiálov;

Náklady na poskytovanie technickej podpory dodávateľom, ktorá im má pomôcť dosiahnuť požadovanú kvalitu.

6. Audit systému kvality:

Náklady na interný audit systému kvality;

náklady na audit systému kvality spotrebiteľom;

Náklady na audit systému kvality treťou stranou (certifikácia).

7. Program zvyšovania kvality:

Náklady spojené s implementáciou, monitorovaním a vykazovaním programov na zlepšenie, vrátane zberu údajov, analýzy a vykazovania nákladov na kvalitu.

8. Kvalitné vzdelanie:

Náklady na implementáciu, rozvoj a prevádzku školiaceho programu pre personál na všetkých úrovniach o otázkach kvality.

9. Náklady nezaúčtované inde, ako napríklad:

Platy sekretárok a zamestnancov, organizačné výdavky a pod. ktoré priamo súvisia s preventívnymi opatreniami.

Kontrolné náklady

1. Kontroly a testy:

Platba za prácu inšpektorov a skúšobného personálu pri plánovaných kontrolách výrobných operácií.

Opätovné kontroly odmietnutých prvkov, ich testovanie, triedenie atď. nie sú zahrnuté.

2. Kontroly a skúšky dodaných materiálov:

Platba za prácu inšpektorov a skúšobného personálu spojenú s materiálmi nakupovanými od dodávateľov vrátane inšpektorov a zamestnancov na rôznych úrovniach;

Náklady na laboratórne testy vykonané na posúdenie kvality dodaných materiálov;

Náklady spojené s prácou inšpektorov a skúšobných pracovníkov, ktorí hodnotia materiály vo výrobe dodávateľa.

3. Materiály na testovanie a kontroly:

Náklady na spotrebný materiál použitý pri kontrole a testovaní;

Náklady na materiály, vzorky atď. podrobené deštruktívnemu testovaniu.

Cena testovacieho zariadenia nie je zahrnutá.

4. Kontrola procesu:

Odmeňovanie personálu, ktorý nie je podriadený manažérovi kvality, vykonáva kontrolu a testovanie na výrobných linkách.

5. Prevzatie produktov zákazníka:

Náklady na spustenie a testovanie hotové výrobky podľa vôle odovzdať zákazníkovi pred doručením;

Náklady na akceptačné testovanie produktov u zákazníka pred dodaním.

6. Kontrola surovín a náhradných dielov:

Náklady na kontrolu a testovanie surovín, náhradných dielov a pod., spojené so zmenami projektových špecifikácií, nadmernou dobou skladovania alebo neistotou spôsobenou inými problémami.

7. Produktový audit:

Náklady na audit kvality technologické operácie buď vo výrobnom procese alebo v konečnom výrobku;

náklady na všetky testy spoľahlivosti vykonané na vyrobených výrobkoch;

Náklady na overenie kvality produktov externými orgánmi, ako sú poisťovne, štátne organizácie atď.

Vnútorné straty

1. Odpad:

Náklady na materiály, ktoré nespĺňajú požiadavky na kvalitu, a náklady na ich likvidáciu a odvoz.

Zostatková hodnota výrobného odpadu nie je zahrnutá.

Neberie sa do úvahy cena odpadu spôsobená nadprodukciou, zastaranosťou výrobkov alebo zmenou dizajnu na želanie zákazníka.

2. Zmeny a opravy:

Náklady vynaložené počas obnovy výrobkov (materiálov), aby spĺňali kvalitatívne požiadavky buď zmenou alebo opravou, alebo oboma spôsobmi;

Náklady na opätovné testovanie a kontrolu po prepracovaní alebo oprave.

3- Analýza strát:

Náklady na určenie príčin nesúladu s požiadavkami na kvalitu.

4. Vzájomné ústupky:

Náklady na povolenie na používanie tých materiálov, ktoré nespĺňajú technické požiadavky.

5. Zníženie stupňa:

Náklady vzniknuté v dôsledku zníženia predajnej ceny produktov, ktoré nespĺňajú pôvodné špecifikácie.

Odpad a zmeny spôsobené dodávateľmi:

Náklady, ktoré vznikli, keď sa po prevzatí od dodávateľa zistilo, že dodané materiály sú chybné.

Vonkajšie straty

1. Produkty neakceptované spotrebiteľom:

Náklady na zistenie dôvodov odmietnutia prevzatia produktov zákazníkom;

Náklady na prepracovanie, opravu alebo výmenu neakceptovaných produktov.

2. Záručné povinnosti:

Náklady na výmenu nevyhovujúcich produktov počas záručnej doby;

Náklady na opravu nevyhovujúcich výrobkov, na obnovenie požadovanej kvality, na kompenzáciu.

3. Stiahnutie a aktualizácia produktu:

Náklady na kontrolu, úpravu alebo výmenu produktu, ktorý už bol dodaný zákazníkovi, keď existuje podozrenie alebo je isté, že existuje konštrukčná alebo výrobná chyba.

4. Sťažnosti:

Náklady spojené s vyšetrovaním príčin sťažností spotrebiteľov na kvalitu výrobkov;

Náklady vynaložené na obnovenie spokojnosti zákazníkov;

Náklady na právne spory a kompenzačné platby.

Nie je teda možné úplne eliminovať náklady na kvalitu, ale možno ich dostať na prijateľnú úroveň.

Niektorým nákladom na kvalitu sa jednoznačne nedá vyhnúť, iným sa dá vyhnúť. Posledne menované sú tie, ktoré môžu zmiznúť, ak nie je žiadna chyba, alebo ktoré sa znížia, ak sa počet chýb zníži. Takže sa môžete vyhnúť nákladom na:

Nepoužité materiály;

Spresnenie a/alebo zmena defektov (oprava defektov);

Oneskorenia, nadmerný čas výroby spôsobený chybným výrobkom;

Dodatočné kontroly a kontroly na identifikáciu už známeho percenta chýb;

Riziká vrátane záručných povinností;

Strata predaja v dôsledku nespokojnosti zákazníkov. Nevyhnutné náklady sú tie, ktoré sú nevyhnutné ako

druh poistenia, aj keď je miera chybovosti veľmi nízka. Používajú sa na udržanie dosiahnutej úrovne kvality, na udržanie nízkej úrovne chýb.

Nevyhnutné náklady môžu zahŕňať náklady na:

Fungovanie a audit systému kvality;

Údržba a kalibrácia testovacích zariadení;

Hodnotenie dodávateľov;

Kvalitné školenie;

Minimálna úroveň kontrol a kontrol.

Náklady na kvalitu sa dajú minimalizovať, ale nádej, že sa ich podarí znížiť na nulu, je klam. Iba jedna zložka nákladov môže byť znížená na nulu – náklady na nedodržanie, prípadne interné a externé straty.