|

Página 1

página 2

página 3

página 4

página 5

página 6

página 7

página 8

página 9

página 10

página 11

pagina 12

página 13

página 14

página 15

página 16

página 17

página 18

página 19

página 20

página 21

página 22

página 23

página 24 AGENCIA FEDERAL

PARA REGULACIÓN TÉCNICA Y METROLOGÍA

Prefacio

Objetivos y principios de la normalización en Federación Rusa establecido por la Ley Federal del 27 de diciembre de 2002 No. 184-FZ "Sobre el Reglamento Técnico", y las reglas para la aplicación de los estándares nacionales de la Federación Rusa - GOST R 1.0-2004 "Estandarización en la Federación Rusa". Disposiciones Básicas»

Sobre el estándar

1 DESARROLLADO por la Empresa Unitaria del Estado Federal "Orden Central de la Bandera Roja de Investigación Laboral del Automóvil y el Instituto Automotriz" NAMI "(FSUE" NAMI ")

2 PRESENTADO por el Comité Técnico de Normalización TC 56 "Transporte por Carretera"

3 APROBADO E INTRODUCIDO POR Orden agencia Federal sobre regulación técnica y metrología de fecha 7 de julio de 2010 No. 172-st

4 PRESENTADO POR PRIMERA VEZ

Información acerca de cambios A presente

estándar publicado V anualmente publicado informativo

índice "Nacional normas", A texto cambios

Y enmiendas -

V mensual publicado

información señales "Nacional normas".

EN caso revisión (sustituciones) o cancelación

presente estándar correspondiente notificación voluntad

publicado V mensual publicado informativo

índice "Nacional normas". Importante

información, notificación Y textos están situados

También V informativo sistema general usar

-

en oficial sitio Federal agencias

Por técnico regulación Y metrología V

redes Internet

|

1 área de uso. 2

3 Términos y definiciones. 3

4 Requisitos técnicos. 4

5 Reglas de aceptación. 5

6 Métodos de prueba. once

7 Garantías del fabricante. 12

Anexo A (recomendado) Dependencia de la finura promedio (50%) de los apantallamientos de la integridad de los apantallamientos del elemento filtrante para polvo de cuarzo con una superficie específica de 5600 cm 2 /g según GOST 8002. 12

Apéndice B (obligatorio) Determinación de la resistencia hidráulica del filtro y del elemento filtrante reemplazable, la integridad del apantallamiento y la resistencia del elemento filtrante a una mayor caída de presión. dieciséis

Anexo E (obligatorio) Prueba del filtro y de los elementos filtrantes para determinar la resistencia a las pulsaciones, la resistencia a las vibraciones y la resistencia a la temperatura. 20

|

ESTÁNDAR NACIONAL DE LA FEDERACIÓN DE RUSIA

vehículos automotores

FILTROS FINOS PARA ACEITES DE COCHES,

MOTORES DE TRACTOR Y COSECHADORAS

Requisitos técnicos y métodos de prueba

vehículos Filtros finos de aceite para motores de automóviles, tractores y cosechadoras.

Requisitos técnicos y métodos de prueba

Fecha de introducción - 2010-09-15

1 área de uso

Esta norma se aplica a los filtros plegables y no plegables de flujo total y de flujo parcial, así como a los elementos filtrantes reemplazables para ellos, diseñados para la purificación de aceite fino en sistemas de lubricación de motores de combustión interna de automóviles, tractores y cosechadoras. Esta norma no se aplica a los filtros centrífugos.

2 Referencias normativas

Esta norma utiliza referencias normativas a las siguientes normas:

4.2 La integridad de las pruebas de filtros y elementos filtrantes debe ser al menos del 25 %. La dependencia de la finura de las pruebas de detección en la integridad se da en el Apéndice A.

4.3 El recurso del elemento filtrante antes del reemplazo (para la categoría 1 de condiciones de operación) según GOST 21624 se establece en el manual (instrucción) para la operación del automóvil, mientras que debe ser de al menos 10 mil km del automóvil o 250 horas de funcionamiento del motor.

El recurso de un filtro plegable (excepto el elemento filtrante) no debe ser inferior al recurso del motor para el que está destinado. El recurso de un filtro no separable no debe ser inferior al recurso del elemento filtrante instalado en él.

4.4 La estanqueidad del filtro debe garantizarse a una presión de aceite de al menos 2,5 R nombre

4.5 El elemento filtrante debe estar sellado.

4.6 La estanqueidad de la válvula antidrenaje del filtro debe asegurarse cuando la presión del aceite en el filtro no sea superior a 2,6 × 10 -3 MPa. Se permite una fuga de aceite de no más de 0,003 l/h.

4.7 La fuga de aceite máxima permitida a través de la válvula de derivación a una presión dada no debe exceder los valores especificados en la documentación de diseño.

4.8 La resistencia hidráulica del filtro, el elemento filtrante reemplazable y la válvula de derivación, determinada a partir de sus características hidráulicas a un caudal de aceite dado, no debe exceder el valor especificado en la documentación de diseño.

4.9 El elemento filtrante debe ser capaz de soportar el aumento de la presión diferencial (D R) igual a al menos 2.0D R inicio de apertura de la válvula de derivación del filtro.

4.10 Los filtros deben soportar sin dañarse una presión de al menos 3 R nom.

4.11 La presión para iniciar la apertura de la válvula de derivación debe estar dentro de los límites establecidos por los requisitos de la documentación de diseño.

4.12 Los detalles de los filtros y elementos filtrantes no deben tener poros, cavidades, muescas, grietas, rebabas, corrosión y otros defectos que afecten sus parámetros y apariencia.

Los revestimientos protectores de partes metálicas de filtros y elementos filtrantes deben cumplir con GOST 9.301 y GOST 9.306.

4.13 La integridad de los filtros y elementos filtrantes debe cumplir con los requisitos de la documentación de diseño.

4.14 Los filtros y los elementos filtrantes deben ser resistentes a las vibraciones a las pulsaciones de presión y permanecer operativos a temperaturas de menos 50 °С a más 135 °С.

4.15 Los filtros y elementos filtrantes, sus sellos y otras partes deben ser resistentes al aceite, gasolina y agua.

4.16 Los materiales utilizados para la fabricación de filtros y sus elementos no deben liberar componentes constituyentes en el flujo de aceite filtrado.

4.17 El diseño del filtro y su ubicación deben asegurar un número mínimo de puntos de sellado, así como un reemplazo rápido y conveniente del elemento filtrante o filtro con costo mínimo para mantenimiento.

4.18 Requisitos de seguridad durante la prueba: según GOST 12.1.004 y GOST 12.1.010.

4.19 Los lugares de trabajo durante la prueba deben estar equipados de acuerdo con los requisitos de GOST 12.2.032 y GOST 12.2.033.

5 Reglas de aceptación

5.1 Los filtros y elementos filtrantes fabricados para los mismos (en adelante en el apartado - productos) antes de su envío, traslado o venta al consumidor están sujetos a aceptación con el fin de certificar su idoneidad para el uso de acuerdo con los requisitos establecidos en esta norma y el DD , acuerdos, contratos (en adelante en la sección - documentación normativa y técnica).

5.2 Para el control de calidad y aceptación, los productos fabricados se someten a:

Aceptación (control) por el servicio de control técnico (STK);

Pruebas periódicas;

Pruebas de tipo (al realizar cambios propuestos en el diseño de los productos fabricados y (o) la tecnología de su fabricación).

5.3 La aceptación de STK y las pruebas periódicas en combinación debe proporcionar una verificación confiable de todas las propiedades de los productos fabricados sujetos a control para el cumplimiento de los requisitos de las normas reglamentarias y documentación técnica.

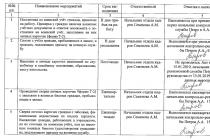

Los parámetros controlados tras la aceptación de STK y durante la prueba se dan en la Tabla 1.

tabla 1

|

Parámetro controlado de filtros y elementos filtrantes 1)

|

Tipo de prueba

|

|

Aceptación STK

|

Periódico

|

|

1 Dimensiones principales

|

|

|

|

2 Completitud de la eliminación

|

|

|

|

3 Vida útil del elemento filtrante

|

|

|

|

4 Estanqueidad del filtro

|

|

|

|

5 Estanqueidad del elemento filtrante

|

|

|

|

6 Estanqueidad de la válvula antidrenaje

|

|

|

|

7 Fuga de aceite máxima permitida a través de la válvula de derivación

|

|

|

|

8 Resistencia hidráulica del filtro

|

|

|

|

9 Resistencia hidráulica del elemento filtrante reemplazable

|

|

|

|

10 Válvula de derivación de resistencia hidráulica

|

|

|

|

11 Resistencia del elemento filtrante al aumento de la presión diferencial

|

|

|

|

12 Filtro de presión no destructivo

|

|

|

|

13 Presión de arranque de la válvula de derivación

|

|

|

|

14 Apariencia filtros y revestimientos protectores

|

|

|

|

15 Completitud

|

|

|

|

16 Resistencia a pulsaciones de presión

|

|

|

|

17 Resistencia a vibraciones

|

|

|

|

18 Resistencia a la temperatura

|

|

|

|

1) Se permite incluir la determinación de otros parámetros y características durante la prueba.

2) Al menos una vez cada 3 años.

3) Control selectivo.

Nota - Símbolos: "+" - se lleva a cabo el control; "-" - el control no se lleva a cabo.

|

5.4 Los instrumentos de medición y control utilizados para las pruebas y el control deben verificarse y el equipo de prueba debe certificarse de la manera prescrita de acuerdo con GOST R 8.568.

5.5 Los resultados de las pruebas y el control de las unidades de producto se consideran positivos, y se considera que las unidades de producto han pasado las pruebas si se prueban en el alcance y la secuencia que se establecen para esta categoría de pruebas (control), y los resultados confirman el conformidad de las unidades de producto probadas con los requisitos especificados.

5.6 Los resultados de las pruebas de las unidades de producto se consideran negativos, y se considera que las unidades de producto no han pasado la prueba, si los resultados de la prueba muestran que la unidad de producto no cumple con al menos un requisito establecido en la documentación reglamentaria y técnica para la categoría de prueba que se está realizando.

5.7

Aceptación de productos STK

5.7.1 Los productos fabricados deben ser aceptados por el STK del fabricante según el proceso tecnológico y deben tener su marca de aceptación.

La secuencia de control, así como los lugares y tipo de marcaje del STK deben estar establecidos en la documentación técnica del desarrollador.

5.7.2 La base para tomar una decisión sobre la aceptación de unidades (lotes) de productos STK son los resultados positivos de pruebas periódicas anteriores realizadas a tiempo.

5.7.3 Reglas de muestreo:

a) la presentación de los productos para su aceptación por el STK se realiza individualmente o por lotes, lo que se refleja en el documento de presentación, redactado en la forma adoptada por el fabricante. Se considera lote los productos de una variante de diseño (modelo, modificación, versión, configuración) fabricados en un turno;

b) las muestras de productos presentados para la aceptación del STK deben completarse de acuerdo con los requisitos de la documentación reglamentaria y técnica;

c) en el proceso de control del STK, no está permitido ajustar (ajustar) muestras de productos y reemplazar los elementos reemplazables incluidos en ellos, a menos que esto esté previsto por requisitos especiales de documentación reglamentaria y técnica.

5.7.4 La aceptación de STK se lleva a cabo por el método de control continuo o selectivo.

Al tomar muestras, se recomienda aplicar procedimientos de muestreo de acuerdo con GOST R ISO 2859-1. En este caso, los valores del tamaño de la muestra y el nivel de calidad aceptable (AQL) deben asignarse a partir de los especificados en GOST R ISO 2859-1 para un plan de una sola etapa con control normal con un número de aceptación Ac = 0 y un número de rechazo Re = 1.

El método de inspección adoptado (completo o por muestreo), el tamaño de la muestra y el nivel de calidad aceptable (AQL) deben establecerse en especificaciones sobre el producto

5.7.5 La aceptación de productos STK se suspende en los siguientes casos:

Los productos no han pasado pruebas periódicas;

Se encontraron violaciones del proceso tecnológico (incluidas inconsistencias con los requisitos establecidos de las herramientas de prueba y control), lo que provocó defectos irreparables en el producto.

notas

1 La aceptación de productos también puede suspenderse en otros casos a discreción del fabricante, lo que se recomienda reflejar en la documentación válida en el fabricante de acuerdo con el sistema de gestión de calidad vigente en la empresa.

2 En caso de suspensión de la aceptación de productos, se permite continuar con la fabricación y la inspección técnica en curso (o aceptación) de piezas y unidades de montaje que no estén sujetas a entrega por cuenta propia (excepto aquellas cuyos defectos sean el motivo de la suspensión de aceptación).

5.7.6 La decisión de reanudar la aceptación de los productos STK la toma la dirección del fabricante después de que se hayan eliminado los motivos de la suspensión de la aceptación y se haya emitido el documento correspondiente.

Si la aceptación de los productos se suspendió debido a los resultados negativos de las pruebas periódicas, la decisión de reanudar la aceptación se toma después de identificar las causas de los defectos, eliminarlos y obtener resultados positivos de las pruebas periódicas repetidas.

5.7.7 Los productos aceptados por STK están sujetos a envío o transferencia para su custodia. El fabricante debe garantizar la preservación de la calidad de los productos después de la aceptación del STK hasta la entrega en el destino, si esto está determinado por los términos del acuerdo (contrato).

5.8 Reglas de las pruebas periódicas

5.8.1 Se realizan pruebas periódicas para confirmar periódicamente la calidad de los productos y la estabilidad del proceso tecnológico en un período específico para confirmar la posibilidad de continuar la fabricación de productos de acuerdo con el diseño actual y la documentación tecnológica y continuar su aceptación. por el STK.

La secuencia de pruebas debe establecerse en la documentación técnica del desarrollador.

5.8.2 El fabricante lleva a cabo pruebas periódicas con la participación, si es necesario, de otras partes interesadas, incluidos los representantes del consumidor.

5.8.3 Se realizan pruebas periódicas al menos una vez cada 6 meses.

Las fechas del calendario para la realización de pruebas periódicas se establecen en los programas recopilados por el fabricante.

El cronograma indica: el lugar y el momento de las pruebas, el momento de la documentación de los resultados de las pruebas.

Los programas se elaboran de acuerdo con el procedimiento adoptado en el fabricante.

5.8.4 Reglas de muestreo:

a) las muestras de productos para las próximas pruebas periódicas se seleccionan, por regla general, de entre las unidades de productos fabricados en un turno ciclo productivo, anterior a la siguiente prueba, y pasó la aceptación de STK;

b) las muestras de productos enviadas para pruebas periódicas deben completarse de acuerdo con los requisitos de la documentación reglamentaria y técnica;

c) en el proceso de pruebas periódicas, no está permitido ajustar (ajustar) muestras de productos y reemplazar los elementos reemplazables incluidos en ellos, a menos que esto esté previsto por requisitos especiales de documentación reglamentaria y técnica;

d) la selección de productos se documenta en la forma prescrita por el fabricante.

5.8.5 Las pruebas periódicas se realizan por muestreo. El sistema, esquema y plan de control de aceptación, incluido el tamaño de la muestra, son establecidos por el fabricante en las especificaciones técnicas del producto.

Sistemas, esquemas y planes recomendados para el control de muestreo de aceptación estadística - según GOST R ISO / TO 8550-1. Requerimientos generales a la organización y soporte normativo y metodológico del control estadístico de aceptación - según GOST R 50779.30.

5.8.6 Al recibir los resultados positivos de las pruebas periódicas, la calidad de los productos del período controlado se considera confirmada por los indicadores verificados como parte de las pruebas periódicas. También se considera confirmada la posibilidad de seguir fabricando y aceptando productos (según la misma documentación según la cual se fabricaron los productos sometidos a estas pruebas periódicas) hasta los resultados de las próximas (subsiguientes) pruebas periódicas realizadas de conformidad con lo establecido. se obtienen estándares de periodicidad.

Nota - Sujeto al uso de un solo proceso tecnológico para la fabricación de opciones de diseño (conjuntos y opciones) del modelo base (o modificaciones del modelo base) del producto, se permite extender los resultados positivos de las pruebas periódicas de muestras del modelo base (o modificaciones del modelo base) a un conjunto de opciones de diseño (conjuntos y opciones).

5.8.7 Si las muestras de productos no pasaron las pruebas periódicas, entonces se suspende la aceptación de los productos STK y su envío al consumidor hasta que se identifiquen las causas de los defectos, se eliminen y se obtengan resultados positivos de pruebas periódicas repetidas en dos veces el número de productos.

El fabricante debe analizar los resultados de las pruebas periódicas para identificar las causas y la naturaleza de los defectos, elaborar una lista de defectos y medidas para eliminar los defectos y (o) las causas de su aparición, que se elabora en la forma adoptada por el fabricante. .

5.8.8 Si los datos del análisis realizado muestran que los defectos detectados reducen significativamente especificaciones productos, y también puede causar daños a la vida, la salud y la propiedad de los ciudadanos y el medio ambiente, todos los productos aceptados (pero no enviados) que puedan contener tales defectos se devuelven para su revisión (reemplazo), y para todos los productos aceptados y enviados, que pueda contener tales defectos, tomar una decisión que no contradiga los intereses de los consumidores.

5.8.9 Las pruebas periódicas repetidas se llevan a cabo en el alcance completo de las pruebas periódicas en muestras de productos modificados (o recién fabricados) después de que se hayan eliminado los defectos en un número doble de productos.

Al momento de las pruebas periódicas repetidas, se deben presentar materiales que confirmen la eliminación de los defectos identificados durante las pruebas periódicas y la adopción de medidas para prevenirlos.

En casos técnicamente justificados, según la naturaleza de los defectos, se podrán realizar ensayos periódicos repetidos según un programa reducido, incluyendo únicamente aquellos tipos de ensayos en los que se haya constatado la no conformidad de los productos con los requisitos establecidos, así como tipos para los cuales no se realizaron pruebas.

5.8.10 Con resultados positivos de pruebas periódicas repetidas, se reanuda la aceptación de los productos STK y su envío al consumidor.

5.8.11 Al recibir resultados negativos de pruebas periódicas repetidas, el fabricante decide dejar de aceptar productos fabricados de acuerdo con la misma documentación que se utilizó para fabricar unidades de productos que no confirmaron la calidad de los productos durante un período específico y sobre medidas tomado para productos enviados (vendidos).

Si es imposible que el fabricante elimine las razones de la liberación de productos con defectos que pueden dañar la salud y la propiedad de los ciudadanos y el medio ambiente, dichos diseños de productos se descontinúan.

5.8.12 La decisión de utilizar muestras de productos que han sido sometidos a pruebas periódicas la toma la dirección del fabricante y el consumidor en términos mutuamente aceptables, guiados por los términos de los contratos para el suministro de productos y las recomendaciones de las autoridades competentes. actos legales.

5.9

Reglas para las pruebas de tipo

5.9.1 Los ensayos de tipo de productos se realizan con el fin de evaluar la eficacia y viabilidad de los cambios propuestos en el diseño o la tecnología de fabricación, que pueden afectar a las características técnicas de los productos relacionadas con la seguridad para la vida, la salud o la propiedad de los ciudadanos, o el cumplimiento con las condiciones de protección ambiente o puede afectar el funcionamiento de los productos, incluidas las propiedades de consumo más importantes de los productos.

5.9.2 La necesidad de realizar cambios en el diseño de los productos o la tecnología de su fabricación y realizar pruebas de tipo la determina el titular de la documentación de diseño original de los productos (en adelante, el desarrollador del producto), teniendo en cuenta la validez y protección de los derechos de autor.

5.9.3 Las pruebas de tipo son realizadas por el fabricante o, en virtud de un acuerdo con él y con su participación, una organización de prueba (externa) con la participación, si es necesario, de representantes del desarrollador del producto, el consumidor, las autoridades ambientales y otras partes interesadas. .

5.9.4 Las pruebas de tipo se realizan de acuerdo con el programa y métodos desarrollados por el desarrollador del producto, que básicamente debe contener:

Comprobaciones necesarias de la composición de las pruebas periódicas;

Requisitos para el número de muestras requeridas para las pruebas de tipo;

Instrucción sobre el uso de muestras sometidas a ensayos de tipo.

Si es necesario, también se pueden incluir pruebas especiales en el programa de pruebas de tipo (por ejemplo, pruebas comparativas de muestras de productos fabricados sin tener en cuenta y teniendo en cuenta los cambios propuestos, así como pruebas de las pruebas de productos prototipo o pruebas realizadas cuando los productos se pusieron en producción).

El alcance de las pruebas y el control incluidos en el programa debe ser suficiente para evaluar el impacto de los cambios realizados en las características de los productos, incluida su seguridad, intercambiabilidad y compatibilidad, mantenibilidad, producción y fabricabilidad operativa, así como la reciclabilidad de los productos.

5.9.5 El programa y los métodos (en ausencia de pruebas estandarizadas) tipo son desarrollados por el desarrollador del producto, quien, en la forma prescrita, aprueba el diseño o documentación tecnológica para productos

5.9.6 Las pruebas de tipo se realizan en muestras de productos fabricados con los cambios propuestos en el diseño o la tecnología de fabricación.

5.9.7 Los resultados de las pruebas tipo se consideran positivos si los datos reales obtenidos para todos los tipos de controles incluidos en el programa de pruebas tipo indican el logro de los valores requeridos de los indicadores de producto (proceso tecnológico) especificados en el programa y metodología, y son suficientes para evaluar la efectividad (viabilidad) de realizar cambios.

5.9.8 Si la eficacia y viabilidad de los cambios de diseño propuestos (tecnología de fabricación) se confirman mediante los resultados positivos de las pruebas tipo, estos cambios se realizan en la documentación del producto de acuerdo con el procedimiento establecido.

5.9.9 Si la eficacia y la viabilidad de los cambios propuestos no se confirman con los resultados positivos de las pruebas de tipo, entonces estos cambios no se realizan en la documentación del producto aprobada y válida correspondiente y se toma la decisión de utilizar muestras de productos fabricados para pruebas de tipo. (de acuerdo con los requisitos del programa de prueba) .

5.10

Informe de los resultados de las pruebas

5.10.1 Los resultados de cada prueba realizada por el laboratorio de pruebas (en adelante, el laboratorio) deben presentarse de manera precisa, clara, inequívoca y objetiva.

Nota - El "laboratorio de prueba" en esta norma significa empresas (organizaciones), centros, laboratorios especiales, divisiones de empresas (organizaciones) que son los primeros, segundos o terceros y realizan pruebas, que, entre otras cosas, forman parte de el control durante la producción y certificación del producto.

5.10.2 Los resultados de la prueba se documentan en un informe de prueba, que indica toda la información necesaria para la interpretación de los resultados de la prueba.

5.10.3 Cada informe de prueba debe contener al menos la siguiente información(a menos que el laboratorio tenga razones justificadas para no reportar tal o cual información):

a) el nombre del documento - "Informe de prueba";

b) tipo de pruebas (periódicas, estándar, etc.);

c) identificación única del informe de prueba (p. ej., número de serie) e identificación en cada página para garantizar que la página se reconozca como parte del informe de prueba;

d) numeración de páginas indicando el número total de páginas;

e) el nombre y dirección del laboratorio, así como el lugar de la prueba, si no está ubicado en la dirección del laboratorio;

e) nombre y dirección del fabricante del producto bajo prueba;

g) identificación del método utilizado;

i) descripción, estado e identificación inequívoca del producto bajo prueba (modelo, tipo, marca, etc.);

j) la fecha de recepción del producto a ensayar, si esto es esencial para la confiabilidad y aplicación de los resultados, así como la fecha de la prueba;

l) resultados de las pruebas indicando (si es necesario) las unidades de medida;

m) nombre, cargo y firma de la persona que aprobó el informe de ensayo;

n) en su caso, una declaración de que los resultados se refieren únicamente a los productos probados.

5.10.4 Además de los requisitos enumerados en 5.10.3, los informes de prueba deben, si es necesario para la interpretación de los resultados de la prueba, incluir lo siguiente:

a) desviaciones, adiciones o excepciones relacionadas con el método de ensayo, así como información sobre condiciones especiales pruebas tales como condiciones ambientales;

b) indicación del cumplimiento/incumplimiento de los requisitos y/o especificaciones;

c) opiniones e interpretaciones, que podrán, en particular, referirse a lo siguiente:

Opiniones sobre el cumplimiento/incumplimiento de los resultados con los requisitos;

Opiniones sobre la mejora de muestras.

5.10.5 Además de los requisitos establecidos en 5.10.3 y 5.10.4, los informes de prueba que contengan los resultados del muestreo deberían incluir, si es necesario para la interpretación de los resultados de la prueba, lo siguiente:

fecha del muestreo;

Identificación inequívoca de los productos muestreados (incluidos, cuando corresponda, el nombre del fabricante, la designación del modelo o tipo y los números de serie);

El lugar donde se realizó el muestreo, incluidos los gráficos, bocetos o fotografías;

Una descripción detallada de las condiciones ambientales en el momento del muestreo que pueden afectar la interpretación de los resultados de la prueba;

Una referencia a cualquier norma u otra documentación normativa y técnica relacionada con el método o procedimiento de muestreo, así como las desviaciones, adiciones o excepciones a la documentación normativa y técnica pertinente.

5.10.7 Con base en los resultados de las pruebas (periódicas, estándar, etc.), también se redacta un acta. Las formas recomendadas de informes de prueba se dan en el Apéndice B (formas B.2 y B.3).

6 métodos de prueba

6.1 Requisitos para instrumentos de prueba y medición

6.1.1 Los instrumentos de medición utilizados para determinar el flujo de aceite a través del filtro y su caída de presión deben tener un error de medición de no más de ±2,5 %.

Nota: la clase de precisión de los instrumentos de medición utilizados para controlar los parámetros de los filtros y elementos filtrantes definidos por esta norma (excepto 6.1.1, 6.1.2) se establece en la documentación de diseño.

6.1.2 Las balanzas utilizadas en las pruebas de pesaje deberían tener un error de medición de no más de ± 2,5 %.

6.1.3 Se deberían realizar pruebas en aceites, cuyos grados deberían estar indicados en la documentación de diseño para cada tipo de filtro y elemento filtrante.

El aceite utilizado en las pruebas debe tener un pasaporte o un informe de inspección (análisis) que certifique el cumplimiento de los requisitos técnicos.

Se permite verificar la resistencia y la presión de inicio de apertura de la válvula de derivación en una mezcla de aceite y combustible diesel, mientras que la viscosidad de la mezcla debe ser igual a la viscosidad del aceite a una temperatura de 80 °C.

6.2 Métodos de prueba

6.2.1 Los filtros y elementos filtrantes según 4.1, 4.12 y 4.13 se verifican mediante inspección externa, mediciones y comparación con los requisitos de la documentación de diseño.

6.2.2 Las pruebas de acuerdo con 4.2, 4.8 (excepto la válvula de derivación) y 4.9 se llevan a cabo de acuerdo con el Anexo B.

6.2.3 La verificación de los elementos filtrantes de acuerdo con 4.3 se lleva a cabo durante pruebas operativas o de banco de motores de acuerdo con el programa-método aprobado de la manera prescrita.

6.2.4 Las pruebas de estanqueidad del filtro según 4.4 se llevan a cabo en un soporte hidráulico creando una presión igual a 2,5 R nom.

Las pruebas en un soporte neumático se realizan a una presión que proporciona resultados idénticos.

El tiempo de exposición de los filtros bajo presión, de acuerdo con la documentación de diseño para un filtro de un tipo particular. No se permite la fuga de líquido.

6.2.5 La estanqueidad del elemento filtrante de acuerdo con 4.5 se verifica mediante el método de la burbuja o determinando su flotabilidad de acuerdo con los métodos proporcionados en el Apéndice D.

6.2.6 La verificación de acuerdo con 4.6 se lleva a cabo de la siguiente manera. El filtro está lleno de aceite con una viscosidad de (20 ± 4) mm 2 /s (cSt) a una temperatura de (20 ± 5) °C.

La salida del filtro se conecta al tanque de aceite y se crea una presión de 2,6 × 10 -3 MPa (columna de aceite de 0,3 m).

Una señal de rechazo es una fuga de aceite a través de la válvula antidrenaje de más de 0,003 l/h. La duración de las pruebas se establece en la documentación de diseño para un filtro de un tipo particular.

6.2.7 La verificación de la fuga máxima a través de la válvula de derivación según 4.7, la determinación de su resistencia hidráulica según 4.8 y la presión de inicio de apertura según 4.11 se realiza de acuerdo con el Apéndice E.

6.2.8 Las pruebas de filtro de acuerdo con 4.10 se llevan a cabo aumentando la presión de aceite en el filtro a por lo menos 2,5 R nom y exposición durante 2 min. Si el filtro no tiene fugas a través de los sellos y molduras, aumente la presión de entrada del filtro a por lo menos 3 R nom y se mantuvo durante 2 min.

No se permiten fugas ni deformaciones.

6.2.9 Las pruebas de 4.14 se llevan a cabo de acuerdo con el Anexo E.

7 Garantías del fabricante

7.1 El fabricante garantiza la conformidad de los filtros y elementos filtrantes con los requisitos de esta norma, siempre que se observen las reglas establecidas para el almacenamiento, transporte y operación.

7.2 Vida útil garantizada de los filtros: de acuerdo con la documentación de diseño para filtros de un tipo particular, pero no menor que el recurso especificado en 4.3, mientras que la vida útil garantizada de las carcasas de filtros plegables no debe ser menor que la vida útil de los motores para los que están destinados. destinado.

7.3 El tiempo de funcionamiento de garantía de los filtros no separables no debe ser inferior al tiempo de funcionamiento de garantía del elemento filtrante instalado en él.

7.4 La vida útil garantizada de los filtros y los elementos filtrantes no debe ser inferior a la vida útil garantizada de los motores a los que están destinados.

La dependencia de la finura promedio (50%) de las tramas de la integridad de las tramas del filtro.

elemento para polvo de cuarzo con una superficie específica de 5600 cm 2 /g segúnGOST 8002

En la Figura A.1 se muestra la dependencia de la finura de apantallamiento media (50 %) de la integridad del apantallamiento del elemento filtrante para polvo de cuarzo con una superficie específica de 5600 cm 2 /g según GOST 8002.

Figura A.1

La conversión de la finura media (50%) de los tamices a la nominal (95%) se realiza según la fórmula

lgd 0.95 = 0.689lgd 0 + 0.825, (A.1)

donde d 0.95 - finura nominal de las proyecciones, micras;

d 0 - delgadez promedio de las proyecciones, micras.

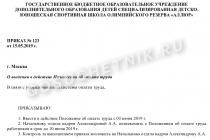

Formularios estándar de documentos elaborados durante el proceso de prueba

Formulario B.1 - Informe de prueba

|

Hoja 1 Total de hojas 2

APROBAR

puesto del jefe del laboratorio de pruebas *

Informe de prueba

tipo de prueba

|

|

1 Producto probado _________________________________________________________

|

|

|

|

|

|

número de artículo

|

|

2 Fabricante del producto probado _____________________________

|

|

_________________________________________________________________________

|

|

nombre y dirección

|

|

3 Laboratorio de pruebas ________________________________________________

|

|

_________________________________________________________________________

|

|

nombre y dirección

|

|

4 Fecha de recepción de muestras para análisis _____________________________________

|

|

5 Número de especímenes de prueba _________________________________________________

|

|

6 Fecha de la prueba ________________________________________________

|

|

7 Requisitos técnicos ____________________________________________________

|

|

Título del documento

|

|

8 Métodos de prueba _____________________________________________________________

|

|

Título del documento

|

* Una empresa (organización), un centro de pruebas, un laboratorio especial, una subdivisión de una empresa (organización), etc., que realiza pruebas.

|

Hoja 2 Total de hojas 2

Continuación del protocolo de prueba ______________

tipo de prueba

No. ____ de fecha _________ 20

9 Resultados de la prueba:

|

|

Parámetro de prueba

|

Requisitos establecidos

|

Resultado de la prueba

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 Conclusión _____________________________________________________________

|

|

_________________________________________________________________________

|

|

_________________________________________________________________________

|

|

Pruebas realizadas por (oficial):

|

|

|

|

|

|

Fecha __________________

|

Formulario B.2 - Informe sobre los resultados de las pruebas periódicas

|

Hoja 1 Total de hojas 1

APROBAR

____________________________________________

________________ _______________________

firma personal iniciales, apellido

MP Fecha ___________________

ACTO No. ______

sobre los resultados de las pruebas periódicas

No. ___ con fecha _____________ 20___

|

|

|

|

nombre y designación de dibujo, identificación

|

|

_________________________________________________________________________

|

|

número de artículo

|

|

2 Fabricante del producto ___________________________________________

|

|

_________________________________________________________________________

|

|

nombre y dirección

|

|

3 Resultados de la prueba _________________________________________________

|

|

un resultado positivo o negativo en general;

|

|

_________________________________________________________________________

|

|

si el resultado es negativo, enumere los defectos identificados o proporcione enlaces a la lista de defectos

|

|

4. Conclusión ________________________________________________________________

|

|

los productos pasaron o fallaron las pruebas periódicas

|

|

5 El acta fue redactada sobre la base del Protocolo de Pruebas Periódicas No. _____________

|

|

|

|

Los resultados de estas pruebas periódicas se aplican a los productos fabricados

|

|

antes ______________

|

|

mes año

|

|

|

|

________________________________ _________________ ______________

|

|

posición firma personal iniciales, apellido

|

|

Fecha __________________

|

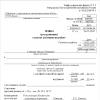

Formulario B.3 - Informe de resultados de la prueba de tipo

|

Hoja 1 Total de hojas 1

APROBAR

____________________________________________

posición del jefe del fabricante

________________ _______________________

firma personal iniciales, apellido

MP Fecha ___________________

ACTO No. ______

sobre los resultados de las pruebas de tipo

No. ___ con fecha _____________ 20___

|

|

1 Producto probado __________________________________________________________

|

|

nombre y designación de dibujo, identificación

|

|

Fabricado por __________________________

|

|

número de artículo mes y año de fabricación

|

|

2 Fabricante del producto ___________________________________________

|

|

nombre y dirección

|

|

3 Finalidad de las pruebas: evaluar la eficacia y viabilidad de los cambios propuestos

|

|

_________________________________________________________________________

|

|

cambios realizados

|

|

4 Resultados de la prueba _________________________________________________

|

|

un resultado positivo o negativo en general;

|

|

_________________________________________________________________________

|

|

si hay resultados negativos, se enumeran

|

|

5. Conclusión _____________________________________________________________

|

|

cumple (no cumple) la muestra del producto con los requisitos del programa de prueba;

|

|

_________________________________________________________________________

|

|

confirmado (no confirmado) la viabilidad de introducir los cambios propuestos en el diseño,

|

|

_________________________________________________________________________

|

|

en el proceso de fabricación

|

|

6 El acta fue redactada sobre la base del Protocolo de pruebas periódicas No. _____________

|

|

de "____" ______ 20___

|

|

El acta fue redactada por (oficial):

|

|

________________________________ _________________ ______________

|

|

posición firma personal iniciales, apellido

|

|

Fecha __________________

|

Anexo B

(obligatorio)

Determinación de la resistencia hidráulica del filtro.

y elemento filtrante reemplazable, detección completa

y resistencia del elemento filtrante a una mayor caída de presión

B.1 Preparación para la prueba

B.1.1 En la Figura B.1 se muestra un diagrama de la instalación para probar los filtros.

1

- aceite de ciervo; 2

- calentador eléctrico; 3

- termómetro de electrocontacto; 4

- válvula; 5

- motor eléctrico con agitador;

6

- bomba ajustable; 7

- válvula de activación del filtro de proceso; 8

- filtro tecnológico;

9

- acelerador ajustable; 10

- válvula de cierre del filtro probado; 11

- manómetro; 12

- filtro probado;

13

- válvula de muestreo; 14

- recipiente para muestreo; 15

- válvula de activación del caudalímetro;

16

- medidor de flujo (medidor de líquido)

Figura B.1 - Diagrama de una configuración de prueba de filtro

B.1.2 Antes del inicio de la prueba, el banco debe enjuagarse a fondo con combustible diesel de acuerdo con GOST 305 o aceite de motor destinado a la prueba mediante bombeo en un circuito cerrado.

Se debe instalar un filtro de proceso en el circuito para asegurar la necesaria depuración del aceite. El filtro de proceso debe reemplazarse al cambiar el aceite en el tanque.

B.1.3 Antes de probar los filtros, deben tomarse muestras de aceite y analizarse para verificar el cumplimiento de la norma para los siguientes parámetros:

Viscosidades a 50 °С y 100 °С según GOST 33;

De acuerdo con las normas, el aceite se vierte en el tanque de instalación, donde se lleva a cabo limpieza adicional según el modo de prueba de contaminación durante 60 minutos utilizando un filtro de proceso.

B.1.4 El aceite vertido en el tanque del stand y calentado en él a una temperatura predeterminada es bombeado continuamente a través del circuito de circulación de trabajo: tanque - bomba - filtro - caudalímetro - tanque. Asegurar el modo de operación especificado del filtro de acuerdo con la presión en la entrada al elemento del filtro o la temperatura del aceite en el tanque al determinar las características se lleva a cabo respectivamente:

Cambiando la velocidad del motor eléctrico de accionamiento de la bomba y desviando hacia el tanque (a través del estrangulador 9) parte del aceite suministrado por la bomba;

Regulación de la intensidad de calentamiento.

La caracterización del filtro debe realizarse con agitación intensa y continua del aceite.

A LAS 2 Determinación de la resistencia hidráulica del filtro con caudal de aceite nominal

B.2.1 La resistencia hidráulica de un filtro se determina a partir de su característica hidráulica.

B.2.2 característica hidráulica El filtro se determina bombeando aceite limpio a través de un filtro no contaminado a una temperatura de (80 ± 2) °C.

Durante las pruebas, las caídas de presión de aceite a través del filtro se determinan a caudales del 30 %, 50 %, 70 %, 90 % y 110 % del nominal.

La construcción de las características se realiza según los valores medios de los resultados de al menos tres mediciones.

B.2.3 El rendimiento hidráulico de un elemento filtrante se define como la diferencia geométrica entre las características de un filtro con y sin elemento.

B.2.4 De acuerdo con los gráficos de características construidos, los valores de la resistencia hidráulica del filtro y el elemento filtrante se determinan a un flujo de aceite nominal a través de ellos.

A LAS 3 Determinación de la integridad de la eliminación

B.3.1 La integridad del apantallamiento se determina utilizando polvo de cuarzo con una superficie específica de 5600 cm 2 /g como contaminante artificial. El método para determinar la superficie específica del polvo, según GOST 8002.

B.3.2 El circuito de aceite a través del filtro se conecta al caudalímetro mediante válvulas 10

Y 15

. Después de la estabilización del modo de funcionamiento del filtro, se lleva a cabo una determinación de control del caudal de aceite no contaminado a través del filtro. Luego cierre la válvula del filtro. 10

y durante el funcionamiento continuo del agitador, se introduce un contaminante artificial en el aceite del tanque de la planta en la calidad especificada en las especificaciones técnicas para un tipo particular de producto.

Después de agitar durante 15 minutos con una válvula 10

encienda el filtro y después de un tiempo T Las muestras de aceite se toman simultáneamente de la línea de instalación (No. 1 - antes del filtro y No. 2 - después del filtro) en una cantidad de 200 ml cada una en los platos lavados.

Tiempo T, s, está determinada por la fórmula

Dónde V- volumen del filtro, l;

q- consumo de aceite a través del filtro, l/s.

B.3.3 Para determinar la integridad del cribado, las muestras tomadas de acuerdo con B.3.2 se analizan para determinar el contenido de impurezas mecánicas de acuerdo con GOST 20684.

Está permitido determinar el contenido de polvo de cuarzo en muestras por otros métodos que aseguren que el error de determinación no sea mayor que según GOST 20684, incluido el método de análisis espectral. Para la prueba, se prepara una mezcla de referencia introduciendo polvo de cuarzo en aceite nuevo de la misma marca que se usa en el stand. Los resultados del ensayo se consideran válidos cuando se obtiene la concentración del contaminante en la muestra N° 1, que difiere de la calculada en no más del ±10%.

La tasa de deserción j se calcula mediante la fórmula

Dónde X 2 - concentración másica del contaminante en la muestra nº 2 (después del filtro), g/cm 3 ;

X 1 - concentración másica del contaminante en la muestra nº 1 (antes del filtro), g/cm 3 .

Se permite determinar la integridad de la eliminación utilizando un fotocolorímetro.

A LAS 4 Determinación de la resistencia del elemento filtrante al aumento de la presión diferencial

B.4.1 Se instala la carcasa del filtro con la válvula bloqueada en el banco de pruebas y se determina la caída de presión al caudal de aceite nominal especificado en las especificaciones (TS) para los elementos filtrantes de un tipo particular.

B.4.2 Verificado para la estanqueidad, el elemento filtrante se instala en la carcasa y la caída de presión al caudal de aceite nominal se determina de acuerdo con B.4.1.

B.4.3 Se introduce un contaminante artificial en el sistema de forma continua o en porciones a intervalos regulares, manteniendo el caudal nominal y la temperatura del aceite.

El contaminante se inyecta hasta que la caída de presión en el elemento filtrante (igual a la caída de presión total en el filtro menos la caída de presión en la carcasa) alcanza el valor de la caída de presión límite especificada en las especificaciones para los elementos filtrantes de un tipo particular. , o se produce una fuerte caída en la caída de presión a través del filtro , lo que indica la destrucción del elemento del filtro.

B.4.4 Se considera que el elemento filtrante pasa la prueba si, después de alcanzar la caída de presión límite, pasa la prueba de fugas.

B.4.5 Se permiten otros métodos para determinar la resistencia de un elemento filtrante a una mayor caída de presión.

Métodos para comprobar la estanqueidad del elemento filtrante.

D.1 Comprobación de la estanqueidad del elemento filtrante por el método de la burbuja de gas

El esquema de instalación para determinar la estanqueidad del elemento filtrante se muestra en la Figura D.1.

1

- alimentación de aire a presión; 2

- válvula; 3

- manómetro; 4

- reductor; 5

- receptor;

6

- liberación del exceso de aire a la atmósfera; 7

- tubería flexible (manguera); 8

- piezómetro;

9

- elemento filtrante probado; 10

- baño; 11

- tapones de elementos filtrantes

Figura D.1 - Esquema de instalación para determinar la estanqueidad del elemento filtrante

D.1.1 El elemento filtrante con tapones tecnológicos se sumerge en un baño con un líquido especificado en las especificaciones para elementos filtrantes de un tipo particular. El elemento debe instalarse paralelo a la superficie del líquido a una profundidad de (12 ± 2) mm desde la superficie.

Temperatura del líquido (20 ± 5) °С.

Antes de la prueba, el elemento se mantiene en el líquido durante al menos 2 minutos.

Se suministra aire a la cavidad interna del elemento filtrante a una presión especificada en la documentación de diseño para elementos filtrantes de un tipo particular. Luego, el elemento se gira 360° con una frecuencia de rotación de no más de 1 - 2 min -1 .

D.1.2 Se considera que el elemento filtrante ha superado la prueba de estanqueidad si el aire pasa uniformemente a través de los poros de la cortina filtrante, apareciendo en la superficie del líquido en forma de pequeñas burbujas distribuidas uniformemente por toda la superficie.

Si aparecen burbujas de aire continuas a la presión adecuada en la superficie o debajo de las cubiertas del elemento filtrante y en los lugares de pegado de la cortina filtrante, el elemento filtrante es rechazado.

D.2 Comprobación de la estanqueidad del elemento filtrante determinando su flotabilidad

D.2.1 El elemento filtrante está impregnado con combustible diesel.

D.2.2 Cierre las aberturas de los extremos del elemento con tapones. La masa del tapón para cada tipo de filtro debe determinarse empíricamente.

D.2.3 El elemento filtrante se baja horizontalmente al baño con combustible diesel y se gira alrededor del eje a una frecuencia de 3 - 4 min -1 hasta que sale la última burbuja de aire por debajo de la carcasa.

D.2.4 Un elemento que se ha hundido hasta el fondo dentro de 1 minuto después de la liberación de la última burbuja tiene fugas.

D.2.5 Después de la prueba, el elemento filtrante se libera del combustible diesel por centrifugación a una velocidad de 1900 - 2000 min -1 o se seca.

Evaluación de la estanqueidad y determinación de la característica hidráulica

válvula de derivación del filtro

E.1 El diseño del banco de pruebas de válvulas se muestra en la Figura E.1.

1

- un tanque con aceite; 2

- calentador eléctrico; 3

- termómetro de electrocontacto; 4

- válvula;

5

- bomba ajustable; 6

- filtro de aceite; 7

- acelerador ajustable;

8

- válvula de prueba; 9

- manómetro; 10

- medidor de corriente

Figura E.1 - Esquema de instalación para probar las válvulas de derivación del filtro

E.2 La válvula del filtro está instalada en un espaciador tecnológico especial que imita su instalación en el filtro.

E.3 Se vierte aceite con una viscosidad de (10 ± 2) mm 2 /s (cSt) a 100 °C en el tanque del stand y se calienta a 80 °C (se permite usar aceite con una viscosidad de ( 20 ± 4) mm 2 /s (cSt) a una temperatura de (20 ± 5) °C sin calentamiento).

E.4 Encienda la bomba 5 con el acelerador completamente abierto 7. Después de que la temperatura se estabilice, cierre gradualmente el acelerador 7, aumente la presión frente a la válvula probada 8.

La fuga de aceite a través de la válvula se mide con un recipiente graduado. A medida que la válvula se abre y las fugas aumentan, su caudal se mide con un caudalímetro 10

.

E.5 Con base en los resultados de la prueba, se construye una curva de dependencia del flujo de aceite a través de la válvula con respecto a la presión en la válvula.

Apéndice E

(obligatorio)

Probar el filtro y los elementos del filtro para determinar la resistencia a la pulsación,

resistencia a la vibración y resistencia al calor

E.1 Las pruebas se realizan de acuerdo con la documentación de diseño acordada con el consumidor.

E.2 La prueba de pulsación se realiza aplicando presión de aceite pulsante al filtro.

El rango de presión de aceite en el filtro debe ser de 0 a 2 R nom. Duración del ciclo hasta 2 s.

El número de ciclos de carga debe ser de al menos 25×10 3 .

E.3 La prueba de vibración del filtro se lleva a cabo en un banco de vibración bajo las siguientes condiciones:

Amplitud, frecuencia y dirección de los movimientos de acuerdo con los requisitos de la documentación de diseño;

Duración de la prueba - no menos de 1×10 6 ciclos.

El filtro durante la prueba debe estar completamente lleno de aceite y la instalación en el banco debe simular su ubicación en el motor.

Se permite la combinación de pruebas de resistencia a pulsaciones de presión y resistencia a vibraciones.

E.4 Prueba de temperatura del filtro o elemento filtrante.

E.4.1 Instrumentos y medios de ensayo: refrigerador, termostato, recipiente para productos ensayados, soporte para colocar elementos en el recipiente, aceite de motor.

Los requisitos para los instrumentos de prueba y las herramientas de prueba se establecen en la documentación de diseño.

E.4.2 Los productos se colocan en un recipiente con aceite hasta que estén completamente sumergidos. Luego, el recipiente se enfría secuencialmente en un refrigerador, se calienta en un termostato y se enfría en una habitación a temperatura ambiente.

E.4.3 Los productos se prueban de acuerdo con el siguiente ciclo térmico:

Exposición a una temperatura de menos 50 ° C - 6 horas;

Exposición a una temperatura de más 135 ° C - 6 horas;

Exposición a una temperatura de más 20 ° C - 12 horas;

El número de ciclos térmicos debe ser al menos 10.

E.4.4 Una vez finalizada la prueba del producto, sus partes y el estado de los revestimientos de pintura y barniz se someten a control visual de acuerdo con la documentación de diseño.

En ausencia de daños visibles, el producto se somete a pruebas de estanqueidad.

E.5 Para filtros plegables con elementos filtrantes reemplazables, antes y después de cada prueba de resistencia a pulsaciones y resistencia a vibraciones, se verifica la estanqueidad del filtro y del elemento filtrante, y después de probar el elemento filtrante, su estanqueidad y resistencia a una mayor caída de presión están determinadas.

Cuando se prueban filtros no separables, se debe verificar la estanqueidad del elemento del filtro después de retirarlo de la carcasa antes de la prueba de resistencia al calor, y después de la prueba, se determina su estanqueidad y resistencia a una mayor caída de presión.

Palabras clave: filtros, elementos filtrantes, estanqueidad, resistencia a vibraciones, caudal nominal de aceite

1. PROPÓSITO Esta instrucción define el procedimiento para el manejo de residuos que contengan productos petrolíferos: - III clase peligros: "aceites hidráulicos usados", "aceites industriales usados", "aceites de motor usados", "aceites de transmisión usados", "aceites de transformador usados, libres de halógenos, bifenilos policlorados y terfenilos", "lodos de plantas de separación de aceite", " película emergente de trampas de aceite (trampas de gasolina)", "filtros de automóviles usados";

- Clase de peligro IV: "material de limpieza contaminado con aceites (contenido de aceite inferior al 15%)".

2. APLICACIÓN Esta Instrucción se aplica en todas las subdivisiones separadas (ramas) " Nombre del Negocio

" .

3. DOCUMENTACIÓN RELACIONADA 7. GOST 12.4.026-2001. Colores de señales, señales de seguridad y marcas de señales. Finalidad y reglas de aplicación. Son comunes requerimientos técnicos y caracteristicas Métodos de prueba. 10. GOST 10541-78 Aceites de motor universales y para motores de carburador de automóviles. Especificaciones. 11. GOST 12337-84 Aceites de motor para motores diesel. Especificaciones. 12. GOST 23652-79 Aceites de transmisión. Especificaciones. 13. GOST 20799-75 Aceites industriales propósito general. Especificaciones. 14. GOST 982-80 Aceites de transformador. Especificaciones. 16. Instrucciones sobre la organización de la recogida y uso racional productos de desecho de petróleo en la Federación Rusa (aprobado el 16 de marzo de 1996 por el Ministro de Combustible y Energía de la Federación Rusa E.S. Morozov). 17. OST 37.001.471-9031 Filtros de aceite, elementos de filtro fino de aceite reemplazables 18. MPO-9-99 Residuos de aceites de motor y transmisión. Colección de métodos para el cálculo del volumen de generación de residuos. SPb.2001 19. RM sobre el cálculo de estándares de generación de residuos para empresas de autotransporte. SPb. NII Atmosfera.2003.(012.02 Productos flotantes de aceite de trampas de aceite; 012.12 Residuos aceite de motor; 012.13 Aceite hidráulico usado; 012.20 gastado aceite de la transmisión; 013.07 Trapos aceitosos; 013.10 Filtros contaminados con aceite). 21. GOST 26319-84 Mercancías peligrosas. Paquete. - Los residuos de motores, transmisiones, hidráulicos, transformadores (que no contengan policlorobifenilos y terfenilos), aceites industriales usados, lodos de plantas de separación de aceite y película emergente de trampas de aceite, filtros automotrices usados pertenecen a residuos de clase de peligro III - residuos moderadamente peligrosos

.

- paño de limpieza contaminado con aceites (contenido de aceite inferior al 15%) es un desecho Clase de peligro IV - residuos de baja peligrosidad

.

Grado efectos dañinos

Residuos clase III peligro ambiental medio. Cuando impactan en el medio ambiente, se perturba el sistema ecológico. El período de recuperación es de al menos 10 años después de la reducción del impacto nocivo de la fuente existente. El grado de los efectos nocivos El peligro para el medio ambiente de los residuos de clase IV es bajo. Cuando impactan en el medio ambiente, se perturba el sistema ecológico. Período de autocuración de al menos 3 años. Estado de agregación residuos de motores usados, transmisión, hidráulicos, transformadores, aceites industriales, lodos de separadores de aceite y películas emergentes de trampas de aceite - líquido.

Estado de agregación Residuos de filtros de automóviles, aserrín contaminado con aceites y paños de limpieza contaminados con aceites -

sólido .

Propiedades peligrosas de los residuos que contienen productos derivados del petróleo- peligro de incendio. Composición de los componentes de los residuos líquidos que contienen productos derivados del petróleo

: Composición de los componentes de los residuos sólidos que contienen productos derivados del petróleo

: 6. PROPIEDADES PELIGROSAS E IMPACTO DE LOS COMPONENTES DE RESIDUOS EN EL MEDIO AMBIENTE Y LOS SERES HUMANOS 6.1. Propiedades peligrosas de los componentes de desecho Residuos peligrosos componentes de la 3ª clase de peligro “aceites hidráulicos usados”, “aceites industriales usados”, “aceites de motor usados”, “aceites de transmisión usados”, “aceites de transformadores usados, libres de halógenos, bifenilos policlorados y terfenilos”, “lodos de plantas de separación de aceite", "película emergente de trampas de aceite (trampas de gasolina)", "filtros de automóviles usados" y 4 clases de peligro "material de limpieza contaminado con aceites (contenido de aceite inferior al 15%)", "aserrín de madera contaminado con minerales aceites (contenido de aceite inferior al 15%)" son productos de aceite

. Los residuos de combustibles y lubricantes son una mezcla inflamable de hidrocarburos cíclicos (principalmente de la serie nafténica) con una densidad de 0,905 g/cm (3) y un peso molecular de 300... composición. La propiedad peligrosa de los productos derivados del petróleo es su toxicidad Y peligro de incendio. Los productos derivados del petróleo se clasifican como superecotóxicos de la primera clase de peligro (xenobióticos). En términos de toxicidad, los productos derivados del petróleo pertenecen a la cuarta clase de peligro; sin embargo, aún no se ha desarrollado la toxicidad del petróleo y los productos derivados del petróleo. Esto se explica por su composición química compleja y compleja y las diferencias en las propiedades químicas. Se ha establecido que los hidrocarburos más tóxicos con un punto de ebullición de 150 a 275°C. Algunas fracciones de productos derivados del petróleo tienen un efecto cancerígeno pronunciado. La intoxicación aguda de la mayoría de las especies de peces ocurre cuando la concentración de productos de aceite emulsionado es de 16-97 mg/l. La toxicidad de los productos derivados del petróleo solubles en agua también depende de la composición química. Las fracciones multicomponente causan intoxicación aguda de hidrobiontes acuáticos en concentraciones de 25-29 mg/l y intoxicación subaguda de 15-19 mg/l. Con un contenido de ácidos nafténicos de hasta el 65%, la muerte de los peces se produjo a concentraciones de 0,03-0,1 mg/l. Pesca MPC de productos petrolíferos en embalses de agua dulce 0,001 mg/l, en agua de mar 0,05 mg/l. La concentración máxima permisible de vapores de hidrocarburos de los productos derivados del aceite usado en el aire del área de trabajo es de 300 mg/m (3). El riesgo de incendio de los desechos que contienen productos derivados del petróleo se debe a su capacidad para mantener la combustión, la autoignición y la combustión espontánea. Auto-ignición

- este es el proceso de ignición de productos derivados del petróleo sin contacto con un fuego abierto. La temperatura de autoignición es la temperatura a la que los productos derivados del petróleo se encienden sin una fuente externa de llama abierta. Temperatura de autoignición de los aceites minerales - 315°С, gasolina combustible - 510°С, queroseno - 435°С, combustible diesel - 336°С. La temperatura de autoignición de los productos derivados del petróleo depende tanto de su composición fraccionaria como química, cuanto más pesados sean los productos derivados del petróleo en términos de composición fraccionaria, menor será su temperatura de autoignición. Combustión espontánea

- ignición espontánea de sustancias combustibles como resultado de una mayor oxidación. La oxidación es el proceso de combinar una sustancia combustible con oxígeno atmosférico. Metal oxidado, podrido materia orgánica, la combustión es el mismo proceso de oxidación. El proceso de oxidación, como resultado del cual es posible la combustión espontánea, depende de una serie de factores, el principal de los cuales es la tasa de oxidación. Con un aumento en la tasa de oxidación, aumenta la cantidad de calor liberado; se libera poco calor durante la oxidación lenta. En este caso, la mayor parte del calor liberado se disipa en el medio ambiente, y la menor parte se gasta en el autocalentamiento de la sustancia y la prolongación del proceso de oxidación. A su vez, la velocidad de oxidación depende en gran medida de la temperatura de la sustancia combustible y del ambiente, un aumento de la temperatura de la sustancia combustible por cada 10°C duplica la velocidad de oxidación. Los productos derivados del petróleo, especialmente los lubricantes, en contacto con el oxígeno atmosférico, se oxidan lentamente al principio, el calor liberado durante la oxidación provoca un aumento de la temperatura. A medida que aumenta la temperatura, el proceso de oxidación se acelera y esto, a su vez, hace que se libere aún más calor. Esto continuará hasta que la temperatura sea lo suficientemente alta como para que los extremos de algodón aceitados, los trapos, los trapos, los overoles aceitados u otros materiales similares comiencen a carbonizarse y luego se enciendan y se quemen. Los aceites lubricantes son los más propensos a la oxidación. Cualquier material aceitado debe manipularse con mucho cuidado, independientemente de los aceites con los que esté impregnado.

Entonces, si 4 ... 5 kg de trapos de algodón se humedecen con 250 ... 300 g de aceite secante a una temperatura de 25 ° C, luego de 2 horas su temperatura aumentará a 58 ... 60 ° C, después 3 horas - hasta 187 ... 190 ° C , y después de 4 horas llegará a 300 ° C y estos trapos se encenderán sin una fuente de fuego externa. Los trapos aceitosos aparentemente inofensivos y los trapos tirados en un rincón, olvidados en la ropa de trabajo o dejados sin supervisión, así como la ropa de trabajo aceitosa apilada para su almacenamiento, pueden encenderse y provocar un incendio sin fuentes extrañas de ignición.

6.2. Impacto de los componentes de desecho en el medio ambiente Los productos derivados del petróleo se encuentran entre los contaminantes químicos más dañinos. La presencia de 2 g de aceite y productos derivados del aceite en 1 kg de suelo lo hace inadecuado para la vida vegetal y la microflora del suelo; 1 litro de aceite y productos derivados del petróleo priva de oxígeno a 40 mil litros de agua; 1 tonelada de petróleo y derivados contamina 12 km (2) de la superficie del agua. En presencia de productos derivados del petróleo en el agua en la cantidad de 0,2-0,4 mg/l, adquiere un olor aceitoso, que no se elimina incluso cuando se filtra y se clora. Los efluentes aceitosos mal tratados contribuyen a la formación de una película de aceite en la superficie del yacimiento, de 0,4-1 mm de espesor.

El efecto de los derivados del petróleo en la fauna acuática yendo en varias direcciones: - la película superficial de petróleo retrasa la difusión de gases de la atmósfera al agua e interrumpe el intercambio de gases del yacimiento, creando una deficiencia de oxígeno

- sustancias aceitosas, que cubren la superficie de las branquias con una película delgada, interrumpen el intercambio de gases y provocan la asfixia de los peces

- los compuestos solubles en agua penetran fácilmente en el cuerpo de los peces

- a una concentración de aceite de 0,1 mg / l, la carne de pescado adquiere un olor y sabor a "aceite" inamovible

- los sedimentos del fondo del petróleo socavan la base alimenticia de los embalses y absorben el oxígeno del agua

En presencia de una película de aceite, la cantidad de oxígeno disuelto en el agua cae bruscamente, porque se utiliza para la oxidación de productos derivados del petróleo. La disolución de una nueva porción de oxígeno es impedida por una película de aceite en la superficie del agua. La disminución de oxígeno en la columna de agua afecta negativamente a la actividad vital de los organismos acuáticos. Así, con un contenido de oxígeno de 4,5 mg/l, se observa depresión respiratoria en los peces. La película de petróleo también interrumpe otros procesos físicos y químicos en el yacimiento, contribuye a un aumento en la temperatura de la capa superficial del agua. Como resultado, el plancton es un componente importante base de forraje los peces dejan de reproducirse. También se crean condiciones negativas para la vida del neuston, la comunidad más rica de una amplia variedad de organismos que viven en las capas superiores (5-10 cm) de la columna de agua. Aquí hay un "vivero" de juveniles de muchas especies de peces e invertebrados que, al crecer, habitan la columna de agua y el fondo de los cuerpos de agua. Desde la superficie del yacimiento, las fracciones ligeras se evaporan de la película de aceite, las fracciones solubles en agua se disuelven en agua, las fracciones pesadas se adsorben en partículas sólidas suspendidas en agua, se depositan y acumulan en el fondo del yacimiento. Algunos de ellos se descomponen, contaminando el agua con productos de descomposición solubles, y algunos vuelven a salir a la superficie con gases liberados desde el fondo. Cada burbuja de gas del fondo estalla en la superficie del agua, formando una mancha de petróleo. La formación de sedimentos del fondo contaminados con petróleo conduce a su envenenamiento de zoo y fitobentos, que sirven como alimento para los peces. Con la contaminación severa por petróleo, se forman zonas que están prácticamente desprovistas de vida, excepto aquellas que se desarrollan en en numeros grandes bacterias oxidantes de aceite. Además de los factores anteriores, la toxicidad aguda de los productos derivados del petróleo también se explica por el hecho de que sus hidrocarburos constituyentes humedecen la superficie de los hidrobiontes y, al penetrar en el interior, disuelven las fracciones lipoides de las membranas celulares y las membranas, se aflojan y cambian su permeabilidad. Al destruir los complejos de lipoproteínas que forman las células, los hidrocarburos formadores de aceite cambian las propiedades fisicoquímicas del citoplasma y alteran el orden de los procesos bioquímicos. Se ha establecido el impacto negativo del petróleo y sus productos sobre el aparato genético de los organismos acuáticos, en particular sobre el contenido de ARN y ADN en las células. Los alevines nacidos de huevas de pescado contaminadas presentan trastornos mutagénicos (falta de branquias, dos cabezas, etc.). En la intoxicación aguda de pescado con productos derivados del aceite, predominan los signos de un trastorno en las funciones del sistema nervioso y la insuficiencia respiratoria causada por su efecto local en las branquias. En las primeras etapas de la intoxicación, los peces son muy móviles, tienden a saltar fuera del agua, luego se dan la vuelta, pierden el equilibrio, cometen movimientos circulares, respiración acelerada por 1.5-2 veces. Luego viene la fase de opresión, los peces pasan a un estado narcótico y mueren con síntomas de parálisis del centro respiratorio. Los cadáveres de los peces muertos son opacos, mucilaginosos, con signos de dermatitis focal, manifestados por hiperemia parcheada de la piel, desintegración y descamación de la epidermis y formación de úlceras. El daño a la córnea del ojo puede provocar ceguera. En las branquias, se observa hinchazón de los pétalos, hiperemia de los capilares, hinchazón, distrofia, necrobiosis y descamación focal del epitelio respiratorio y las células mucosas. El daño a los órganos internos se limita a la hiperemia congestiva y la degeneración granular-vacuolar de las células del parénquima. En las intoxicaciones subagudas y crónicas predomina la tumefacción e hiperplasia del epitelio de las branquias. En el hígado, los riñones, el páncreas, los cambios necrobióticos pronunciados en las células se combinan con una reacción proliferativa, que se expresa por un aumento en el número de macrófagos y melanocitos en el bazo y los riñones. En todos los casos, los peces muertos tienen un fuerte olor y sabor a "petróleo". Las fracciones ligeras más tóxicas de los derivados del petróleo, especialmente los hidrocarburos aromáticos. Con una exposición prolongada, los hidrocarburos de los productos derivados del petróleo se acumulan hasta niveles tóxicos en los tejidos, órganos internos, los músculos de los peces y pueden transmitirse a través de la cadena alimentaria y luego, al ingresar al cuerpo humano, provocan la formación de un complejo de proteínas cancerígenas en las células grasas. Comer tales alimentos es peligroso para la salud humana. Contaminación del suelo con productos derivados del petróleo. afecta todo el complejo de propiedades morfológicas, físicas, fisicoquímicas, biológicas del suelo, que determinan sus funciones fértiles y ecológicas. Bajo la influencia de los productos derivados del petróleo, aumenta el número de partículas de suelo resistentes al agua de más de 10 mm, las partículas de suelo se agregan, aumenta el contenido de partículas grumosas y disminuye el contenido de partículas pequeñas valiosas desde el punto de vista agronómico. Los suelos saturados con productos derivados del petróleo pierden su capacidad de absorber y retener la humedad. Las partículas hidrofóbicas de los productos derivados del petróleo dificultan el flujo de humedad a las raíces de las plantas, lo que conduce a sus cambios fisiológicos. Un cambio en las propiedades físicas del suelo conduce al desplazamiento del aire por productos derivados del petróleo, la interrupción del flujo de agua y nutrientes, que es razón principal inhibición del desarrollo del crecimiento de las plantas y su muerte. EN composición química humus contaminado con productos derivados del petróleo, hay cambios activos. La cantidad de carbono en él aumenta considerablemente; simultáneamente con un aumento en el contenido de carbono introducido, un aumento en la proporción C

: norte(más favorable de 10 a 20), en suelo contaminado la relación C