Грицин В.П.

У зв'язку з багаторазовим зростанням тарифів на електроенергію у Росії, багатьох підприємствах розглядається питання будівництва власних електростанцій малої потужності. У низці регіонів розробляються програми будівництва малих або міні ТЕЦ, зокрема як заміна застарілих котелень. На новій малій ТЕЦ, коефіцієнт використання палива на якій досягає 90% при повному використанні тіла у виробництві та для опалення, вартість одержуваної електроенергії може бути значно нижчою від вартості електроенергії, що одержується від енергосистеми.

При розгляді проектів спорудження малих ТЕС енергетики та фахівці підприємств орієнтуються на показники, досягнуті у великій енергетиці. Постійне вдосконалення газових турбін (ГТУ) для застосування у великій енергетиці дозволило збільшити їх ККД до 36% і більше, а застосування комбінованого парогазового циклу (ПГУ) збільшило електричний ККД ТЕС до 54% -57%.

Однак у малій енергетиці недоцільно розглядати можливості застосування складних схем комбінованих циклів ПГУ для виробництва електроенергії. Крім того, газові турбіни в порівнянні з газовими двигунами, як приводи електрогенераторів, суттєво програють за ккд та експлуатаційним характеристикамособливо при малих потужностях (менше 10 МВт). Так як в нашій країні ні газові турбіни, ні газопоршневі двигуни поки не набули широкого поширення в малій стаціонарній енергетиці, то вибір конкретного технічного рішення є суттєвою проблемою.

Ця проблема актуальна й у великий енергетики, тобто. для енергосистем. У сучасних економічних умов, за відсутності коштів на будівництво великих електростанцій за застарілими проектами, до яких можна віднести і вітчизняний проектПГУ 325 МВт, спроектований 5 років тому. Енергосистеми та РАТ ЄЕС Росії повинні звернути спеціальну увагу на розвиток малої енергетики, на об'єктах якої можуть бути випробувані нові технології, що дозволить розпочати відродження вітчизняних турбобудівних та машинобудівних заводів та надалі перейти на великі потужності.

В останнє десятиліття за кордоном побудовано великі дизельні або газомоторні ТЕС потужністю 100-200 МВт. Електричний ККД дизельних або газомоторних електростанцій (ДТЕС) досягає 47%, що перевищує показники ГТУ (36%-37%), проте поступається показникам ПГУ (51%-57%). Електростанції ПГУ включають велику номенклатуру обладнання: газову турбіну, паровий котел-утилізатор, парову турбіну, конденсатор, систему водопідготовки (плюс ще дожимний компресор, якщо спалюється природний газнизького чи середнього тиску. Дизель-генератори можуть працювати на тяжкому паливі, яке в 2 рази дешевше, ніж газотурбінне паливо і можуть працювати на газі низького тиску без застосування дожимних компресорів. За оцінкою фірми S.E.M.T. PIELSTICK , повні витратипротягом 15 років на експлуатацію дизельного енергоблоку потужністю 20 МВт у 2 рази менше, ніж для газотурбінної ТЕС тієї ж потужності при використанні рідкого палива обома енергоустановками.

Перспективним Російським виробникомдизельних енергоблоків до 22 МВт є Брянський машинобудівний завод, який пропонує замовникам енергоблоки з підвищеним ккд до 50% для роботи як на важкому паливі з в'язкістю до 700 сСт при 50 С та вмістом сірки до 5%, так і для роботи на газоподібному паливі.

Варіант великої дизельної ТЕС може виявитися кращим, ніж газотурбінна енергоустановка.

У малій енергетиці при потужностях агрегатів менше 10 МВт переваги сучасних дизель-генераторів виявляються ще більшою мірою.

Розглянемо три варіанти ТЕС із газотурбінними установками та газопоршневими двигунами.

Коефіцієнт використання палива перших двох варіантів електростанцій (при різному електричному ккд) за рахунок теплопостачання можуть досягати 80%-94%, як у разі застосування газових турбін, так і для моторного приводу.

Економічність всіх варіантів електростанцій залежить від надійності та економічності насамперед "першого ступеня"-приводу електрогенератора.

Ентузіасти застосування малих газових турбін агітують за їхнє широке застосування, відзначаючи вищу питому потужність. Наприклад, в [ 1 ] повідомляється, що Elliot Energy Systems (1998-1999 р.) створює розподільну мережу з 240 дистриб'юторів у Північній Америці із забезпеченням інжинірингової та сервісної підтримки для продажу "мікро"-газових турбін. Енергосистема замовила виготовлення 45 кВт турбіни, яка повинна була бути готова до постачання в серпні 1998 р. Там же вказувалося, що електричний ккд турбіни досягає 17%, і зазначається, що надійність газових турбін вище, ніж у дизель-генераторів.

Це твердження вірне з точністю навпаки!

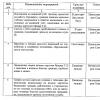

Якщо глянути на табл. 1. ми побачимо, що у такому широкому діапазоні від сотень кВт до десятків МВт, ккд моторного приводу на 13%-17% вище. Зазначений ресурс моторного приводу фірми "Вяртсиля" означає гарантований ресурс до повного капітального ремонту. Ресурс нових газових турбін - це розрахунковий ресурс, підтверджений випробуваннями, але не статистикою роботи в реальній експлуатації. За численними джерелами ресурс газових турбін становить 30-60 тис. годин із зменшенням при зменшенні потужності. Ресурс дизелів закордонного виробництва складає 40-100 тисяч годин та більше.

Табл.1

Основні технічні параметри приводів електрогенераторів

Г-газотурбінна енергоустановка, Д-газопоршнева генераторна установка Вяртсиля.

Д - дизель із каталогу Газпрому

*Мінімальна величина необхідного тиску паливного газу = 48 ата!!

Експлуатаційні характеристики

Електричний ккд (і потужність)електрогенератора із приводом від газового двигуна за даними фірми Вяртсиля при зниженні навантаження зі 100% до 50% ккд змінюється слабо.

ККД газового двигуна практично не змінюється до 25 оС.

Потужність газової турбінипоступово падає від -30 оС до +30 оС.

При температурах вище 40 °С зменшення потужності газової турбіни (від номіналу) становить 20%.

Час запускугазового двигуна з 0 до 100% навантаження становить менше хвилини та екстрено за 20 секунд. Для запуску газової турбіни потрібно близько 9 хв.

Тиск подачі газудля газової турбіни має бути 16-20 бар.

Тиск газу мережі для газового двигуна може бути 4 бар (абс) і навіть 1,15 бар для двигуна 175 SG.

Капітальні витратина ТЕЦ потужністю близько 1 МВт, за оцінкою фахівців "Вяртсиля" складають для газотурбінної $1400/кВт та $900/кВт для газопоршневої ЕУ.

Застосування комбінованого циклуна малих ТЕЦ, шляхом встановлення додатково парової турбіни недоцільно, оскільки збільшує вдвічі кількість тепломеханічного обладнання, площа машзалу та кількість обслуговуючого персоналузі збільшенням потужності лише у 1.5 разу.

При зниженні потужності ПДУ з 325 МВт до 22 МВт за даними заводу НВП "Машпроект" (Україна, м. Миколаїв) парадний ККД енергоустановки знижується з 51,5% до 43,6%.

ККД дизельенергоблоку (на газовому паливі) потужністю 20-10 МВт становить 43,3%. Зазначимо, що в літню пору на ТЕЦ з дизельним агрегатом гаряче водопостачання може забезпечуватися від системи охолодження двигуна.

Розрахунки з конкурентоспроможності електростанцій, що базуються на газових двигунах, показали, що собівартість електроенергії на малих (1-1,5 МВт) електростанціях становить приблизно 4,5 цента/кВт.год), а на великих 32-40 МВт з газовими двигунами станціях 3, 8 цента США/кВт.

Згідно з аналогічним методом розрахунку електроенергія конденсаційної АЕС коштує приблизно 5,5 центів США / кВт.год. , а вугільної КЕС приблизно 5,9 центів. США/кВт.год. Порівняно з вугільною КЕС станція з газовими двигунами виробляє електроенергію на 30% дешевше.

Вартість електроенергії, що виробляється мікротурбінами, за іншими даними оцінюється в межах від $0,06 до $0,10/кВт.год.

Очікувана ціна за повнокомплектний газотурбінний генератор 75 кВт (США) становить $40,000, що відповідає питомій вартості для більших (понад 1000 кВт) енергоустановок. Великою перевагою енергоблоків із газовими турбінами є менші габарити, у 3 і більше разів менша вага.

Зазначимо, що питома вартість електрогенераторних установок російського виробництва на базі автомобільних двигунів потужністю 50-150 кВт може виявитися в кілька разів меншою, ніж згадані турбоблоки (США), враховуючи серійність виробництва двигунів і меншу вартість матеріалів.

Наведемо думку датських фахівців, які оцінюють свій досвід запровадження малих енергоустановок.

"Інвестиції в завершену, побудовану під ключ ТЕЦ, що працює на природному газі, потужністю 0,5-40 МВт складають 6,5-4,5 млн. датських крон на 1 МВт (1 крона була приблизно дорівнює 1 рублю влітку 1998 р.) .ТЕЦ комбінованого циклу потужністю нижче 50 МВт досягне електричного ккд = 40-44%.

Експлуатаційні витрати на мастила, технічне обслуговування та утримання персоналу на ТЕЦ досягають 0,02 дат крони за 1 кВт.год., що виробляється на газових турбінах. На ТЕЦ із газовими двигунами експлуатаційні витрати становлять близько 0,06 дат. крон на 1 кВт.год. За поточних цін на електроенергію в Данії висока продуктивність газових двигунів більш ніж компенсує їх вищі експлуатаційні витрати.

Данські фахівці вважають, що більшість ТЕЦ потужністю нижче 10 МВт у найближчі роки будуть оснащені газовими двигунами.

Висновки

Наведені оцінки, начебто, однозначно показують переваги моторного приводу при малих потужностях енергоустановок.

Однак, в даний час потужність моторного приводу російського виробництва на природному газі не перевищує потужність 800 кВт-1500 кВт (завод РУМО, Н-Новгород і Коломенський машзавод), а турбоприводи більшої потужності можуть запропонувати кілька заводів.

Два заводи у Росії: з-д їм. Клімова (С-Петербург) та Пермські Мотори готові постачати повнокомплектні енергоблоки міні-ТЕЦ із котлами-утилізаторами.

У разі організації регіонального сервісного центрупитання техобслуговування та ремонту малих турбін турбін можуть вирішуватись шляхом заміни турбіни на резервну за 2-4 години та її подальшим ремонтом у заводських умовах техцентру.

ККД газових турбін в даний час може бути підвищений на 20-30%шляхом застосування енергетичного упорскування пари в газову турбіну (цикл STIG або парогазовий цикл в одній турбіні). Це технічне рішення в попередні роки було перевірено у повномасштабних натурних випробуваннях енергетичної установки "Водолій" у м. Миколаєві (Україна) НВП "Машпроект" та ВО "Зоря", що дозволило збільшити потужність турбоагрегату з 16 до 25 МВт, а ккд було збільшено з 32 ,8% до 41,8%.

Нічого не заважає перенести цей досвід на менші потужності та реалізувати таким чином ПДУ у серійному постачанні. У цьому випадку електричний ККД порівнюється з ККД дизелів, а питома потужність зростає настільки, що капітальні витрати можуть бути на 50% нижчими, ніж на ТЕЦ з газомоторним приводом, що дуже привабливо.

Цей розгляд проведено з метою показати: що при розгляді варіантів будівництва електростанцій у Росії, а тим більше напрямків створення програми будівництва енергоустановок, необхідно розглядати не окремі варіанти, які можуть пропонувати проектні організації, а широкий перелік питань з урахуванням можливостей та інтересів вітчизняних та регіональних виробників обладнання.

Література

1. Power Value, Vol.2, No.4, July/August 1998, USA, Ventura, CA.

The Small Turbine Marketplace

Stan Price, Northwest Energy Efficiency Council, Seattle, Washington та Portland, Oregon

2. Нові напрямки енерговиробництва Фінляндії

АСКО ВУОРІНЕН, доц. техн. наук, АТ Вяртсила NSD Corporation, "ЕНЕРГЕТИК"-11.1997. стор.22

3. Централізоване теплопостачання. Дослідження та розробка технології в Данії. Міністерство енергетики. Управління енергетики, 1993 р.

4. DIESEL POWER PLANTS. S.E.M.T. PIELSTICK. Проспект виставки POWERTEK 2000, 14-17 березня 2000 р.

5. Електростанції та електроагрегати, рекомендовані до застосування на об'єктах ВАТ "ГАЗПРОМ". КАТАЛОГ. Москва 1999 р.

6. Дизельна електрична станція. Проспект ВАТ "Брянський машинобудівний завод". 1999р. Проспект виставки POWERTEK 2000/

7. НК-900Е Блочно-модульна теплоелектростанція. ВАТ Самарський науково-технічний комплекс ім. Н.Д. Кузнєцова. Проспект виставки POWERTEK 2000

Як і дизельний або бензиновий двигун, газова турбіна - це двигун внутрішнього згоряння з робочим циклом впуск-стиснення-згоряння (розширення)-випуск. Проте, істотно відрізняється основний рух. Робочий орган газової турбіни обертається, а поршневому двигуні рухається зворотно-поступально.

Принцип роботи газової турбіни показаний нижче. Спочатку повітря стискається компресором, потім стиснене повітря подається в камеру згоряння. Тут, паливо, безперервно згоряючи, виробляє гази з високою температуроюта тиском. З камери згоряння газ, розширюючись у турбіні, тисне на лопатки і обертає ротор турбіни (вал із крильчатками у вигляді дисків, що несуть робочі лопатки), який знову обертає вал компресора. Енергія, що залишилася, знімається через робочий вал.

Особливості газових турбін

Типи газових турбін за конструкцією та призначенням

Найголовніший тип газової турбіни - реактивним струменем, що створює тягу, він же найпростіший по конструкції.

Цей двигун підходить для літаків, що літають на високій швидкості, та використовується у надзвукових літаках та реактивних винищувачах.

Цей тип має окрему турбину за турбореактивним двигуном, яка обертає великий вентилятор попереду. Цей вентилятор збільшує потік повітря та тягу.

Цей тип малошумний та економічний на дозвукових швидкостях, тому газові турбіни саме цього типу використовуються для двигунів пасажирських літаків.

Ця газова турбіна видає потужність як момент, що крутить, причому у турбіни і компресора загальний вал. Частина корисної потужності турбіни йде на обертання валу компресора, а решта енергії передається на робочий вал.

Цей тип використовують, коли потрібна стала швидкість обертання, наприклад - як привід генератора.

У цьому типі друга турбіна розміщується після турбіни з газогенератором, і обертальне зусилля передається на неї реактивним струменем. Цю задню турбіну називають силовою. Оскільки вали силової турбіни та компресора не пов'язані механічно, швидкість обертання робочого валу вільно регулюється. Підходить як механічний привід із широким діапазоном швидкостей обертання.

Цей тип широко використовується у гвинтових літаках та вертольотах, а також у таких установках, як приводи насоса/компресора, головні суднові двигуни, приводи генератора тощо.

Що таке газова турбіна серії GREEN?

Принцип, якому Kawasaki слідує у газотурбінному бізнесі, починаючи з розробки в 1972 році нашої першої ГТУ, дозволив нам пропонувати клієнтам все більш досконале обладнання, тобто більш енергоефективне та екологічне. Ідеї, закладені в наших продуктах, отримали високу оцінку світового ринку та дозволили нам накопичити референції на більш ніж 10 000 турбін (на кінець березня 2014 року) у складі резервних генераторів та когенераційних систем.

Газові турбіни Kawasaki завжди мали великий успіх, і ми, показуючи ще більшу нашу прихильність до цього принципу, дали їм нову назву "Газові турбіни GREEN".

Силовими агрегатами - приводами електричних генераторів для автономних малих теплових електростанцій можуть бути дизельні, газопоршневі, мікротурбінні та газотурбінні двигуни.

Про переваги тих чи інших генераційних установок та технологій написано велика кількістьдискусійних та полемічних статей. Як правило, у суперечках у загоні, в опалі часто залишаються або ті чи інші. Спробуємо розібратися чому.

Визначальними критеріями вибору силових агрегатів на будівництво автономних електростанцій є питання витрати палива, рівень експлуатаційних витрат, і навіть термін окупності устаткування електростанції.

Важливими факторами вибору силових агрегатів є простота експлуатації, рівень технічне обслуговуваннята ремонту, а також місце виконання ремонту силових агрегатів. Ці питання пов'язані, насамперед, із витратами та проблемами, які може мати згодом власник автономної електростанції.

У даній статті автор не має корисливої мети розставити пріоритети на користь поршневої або турбінної технологій. Типи силових установок електростанцій правильніше, найоптимальніше підбирати безпосередньо до проекту, виходячи з індивідуальних умов та технічного завдання замовника.

При виборі силового обладнання для будівництва автономної газової ТЕЦ бажано консультуватися з незалежними фахівцями з інжинірингових компаній, які вже здійснюють будівництво електростанцій «під ключ». Інжинірингова компанія повинна мати реалізовані проекти, на які можна переглянути та відвідати з екскурсією. Слід враховувати і такий фактор, як слабкість і нерозвиненість ринку генераційного обладнання в Росії, реальні обсяги продажів на якому, в порівнянні з розвиненими країнами, невеликі і бажають кращого - це, перш за все, відображається на обсязі та якості пропозицій.

Газопоршневі установки проти газотурбінних двигунів - експлуатаційні витрати

Чи справді, що експлуатаційні витрати на міні-ТЕЦ із поршневими машинами нижчі, ніж витрати на експлуатацію електростанції з газовими турбінами?

Вартість капітального ремонту газопоршневого двигуна може становити 30-350% від первісної вартості самого силового агрегату, а не всієї електростанції - при капремонті здійснюється заміна поршневої групи. Ремонт газопоршневих установок можна проводити на місці без складного діагностичного обладнання один раз на 7-8 років.

Ціна ремонту газотурбінної установки складає 30-50% від початкових вкладень. Як бачите, витрати приблизно рівні. Реальні, чесні ціни на самі газотурбінні та поршневі агрегати порівнянної потужності та якості також схожі.

Капітальний ремонт газотурбінної установки через його складність на місці не проводиться. Постачальник повинен відвезти відпрацьований блок та привезти змінний газотурбінний блок. Старий блок може бути відновлений лише у заводських умовах.

Завжди слід враховувати дотримання графіка регламентних робіт, характеру навантажень і режимів експлуатації електростанції, незалежно від типу встановлених силових агрегатів.

Питання, яке часто мусується, про вибагливість турбіни до умов експлуатації, пов'язане із застарілою інформацією сорокарічної давності. Тоді "на землі", у приводі електростанцій, використовувалися авіаційні турбіни, "зняті з крила" літака. Такі турбіни з мінімальними змінами пристосовувалися до роботи як основні силові агрегати для електростанцій.

Сьогодні на сучасних автономних електростанціях застосовуються турбіни промислового, індустріального виконання, розраховані на безперервну роботу з різними навантаженнями.

Нижня межа мінімального електричного навантаження, що офіційно заявляється заводами-виробниками для індустріальних турбін, становить 3-5%, але в такому режимі витрата палива зростає на 40%. Максимальне навантаження газотурбінної установки в обмежених часових інтервалах може досягати 110-120%.

Сучасні газопоршневі установки мають феноменальну економічність, що базується на високому рівні електричного ККД. Проблеми, пов'язані з роботою газопоршневих установок на малих навантаженнях, вирішуються позитивно ще на стадії проектування. Проектування має бути якісним.

Дотримання рекомендованого заводом-виробником режиму експлуатації продовжить життя деталей двигуна, заощадивши таким чином гроші власнику автономної електростанції. Іноді, щоб вивести газопоршневі машини в номінальний режим при часткових навантаженнях, у проект теплової схеми станції включаються один-два електричні котли, які дозволяють забезпечити бажані 50% навантаження.

Для електростанцій на базі газопоршневих установок та газових турбін важливим є дотримання правила N+1 - кількість агрегатів, що діють, плюс ще один - для резерву. "N+1" - це зручна, раціональна для експлуатуючого персоналу кількість установок. Це зумовлено тим, що для силових установок будь-яких типів та видів треба проводити регламентні та ремонтні роботи.

Підприємству, підключеному до мережі, можна змонтувати лише одну установку та користуватися власною електроенергією за собівартістю, а під час технічного обслуговування живитися від загальної електромережі, сплачуючи за лічильником. Це дешевше, ніж «+1», але, на жаль, не завжди можливо. Пов'язано це, як правило, з відсутністю електромережі взагалі, або з неймовірною дорожнечею технічних умов на саме підключення.

Недобросовісні дилери газопоршневих установок та газових турбін до продажу обладнання покупцю, як правило, надають лише проспекти. комерційну літературу загального плануі вкрай рідко - точні відомості про повні експлуатаційні витрати та вироблені технічні регламенти.

На потужних газопоршневих установках олію міняти не потрібно. При постійній роботівоно просто виробляється, не встигаючи старіти. Олія на таких установках постійно доливається. Подібні режими експлуатації передбачені особливою конструкцією потужних газопоршневих двигунів та рекомендовані заводом-виробником.

Чад моторного масла становить 0,25-0,45 грама на один вироблений кіловат на годину. Чад завжди вищий при зниженні навантаження. Як правило, до комплекту газопоршневого двигуна входить спеціальний резервуар для безперервного доливання масла, і міні-лабораторія для перевірки його якості та визначення терміну заміни.

Відповідно, підлягають заміні та масляні фільтриабо картриджі у них.

Так як моторне масло все ж таки вигоряє, поршневі агрегати мають трохи більше високий рівеньшкідливих викидів в атмосферу, ніж газотурбінні установки. Але оскільки газ згоряє повністю і є одним із найчистіших видів палива, то говорити про серйозні забруднення атмосфери – лише «шашки тупити». Пару старих угорських автобусів «Ікарус» завдають екології значно серйознішої шкоди. Для відповідності вимогам з екології, при використанні поршневих машин, треба будувати вищі димові труби, з урахуванням вже наявного рівня ГДК у навколишньому середовищі.

Відпрацьоване масло газопоршневих установок не можна просто вилити на землю – воно вимагає утилізації – це «витрати» для власників електростанції. Але на цьому можна й заробити – відпрацьовану моторну олію купують спеціалізовані організації.

Багато хто з нас використовують моторну олію в поршневих двигунах автомобілів. Якщо двигун справний, правильно експлуатується та заправляється нормальним паливом, то жодних фінансових катаклізмів, пов'язаних з його витратою, не відбувається.

Те ж саме і на поршневих електростанціях: - Витрати моторного масла боятися не потрібно, воно вас не розорить, при нормальній експлуатації сучасних якісних газопоршневих установок витрати за цією статтею становлять всього 2-3 (!) копійки на 1 кВт виробленої електроенергії.

У сучасних газотурбінних установках олія використовується лише в редукторі. Його обсяг можна вважати незначним. Заміна редукторної олії в ГТУ проводиться в середньому 1 раз на 3-5 років, а її доливання не потрібно.

Для проведення сервісу в повному обсязі до комплекту потужної газопоршневої установки має входити кран-балка. За допомогою кран-балки знімають важкі деталі двигунів поршневих. Використання кран-балки вимагає високої стелі приміщення для машинних залів поршневої електростанції. Для ремонту газопоршневих установок малої та середньої потужності можна обходитися більш простими підйомними механізмами.

Газопоршневі електростанції при постачанні можуть комплектуватись різними ремонтними інструментами та пристроями. Його наявність передбачає, що й усі відповідальні операції можна проводити силами кваліфікованого персоналу дома. Практично всі ремонтні роботи з газовими турбінами можна проводити або на заводі-виробнику, або за безпосередньої допомоги фахівців.

Один раз на 3-4 місяці потрібна заміна свічок запалювання. Заміна свічок – це всього 1-2 (!) копійки у собівартості 1 кВт/год власної електроенергії.

Поршневі агрегати, на відміну від газотурбінних установок, мають рідинне охолодження, відповідно персоналу автономної електростанції необхідно постійно стежити за рівнем охолоджуючої рідини та здійснювати періодичну заміну, а якщо це вода, то потрібно обов'язково здійснювати її хімічну підготовку.

Вищезгадані особливості експлуатації поршневих агрегатів відсутні у газотурбінних установок. У газотурбінних установках не використовуються такі витратні матеріали та компоненти, як:

- моторне масло,

- свічки запалювання,

- масляні фільтри,

- охолоджуюча рідина,

- набори високовольтних дротів.

Але ГТУ на місці не відремонтуєш і набагато більша витратагазу неможливо зіставляти з витратами на експлуатацію та витратні матеріали для поршневих установок.

Що вибрати? Газопоршневі чи газотурбінні установки?

Як співвідносяться потужність силових агрегатів електростанцій та температура навколишнього середовища?

При значному підвищенні температури довкілляпотужність газотурбінної установки падає. Але при зниженні температури електрична потужність газотурбінної установки, навпаки, зростає. Параметри електричної потужності, за існуючими стандартам ISO, Вимірюються при t +15 °C.

Іноді важливим моментом є й те, що газотурбінова установка здатна віддати в 1,5 рази більше безкоштовної теплової енергії, ніж поршневий агрегат аналогічної потужності. При використанні потужної (від 50 МВт) автономної ТЕЦ у комунальному господарстві, наприклад, це може мати визначальне значення при виборі типу силових агрегатів, особливо при великому та рівномірному споживанні теплової енергії.

Навпаки, там, де тепло не потрібно у великих кількостях, а потрібен акцент саме на виробництві електричної енергії, буде економічно доцільніше використання газопоршневих установок.

Висока температура на виході газотурбінних установок дозволяє використовувати у складі електростанції парову турбіну. Це обладнання буває затребуваним, якщо споживачеві необхідно отримати максимальну кількість електричної енергії при тому самому обсязі витраченого газового палива, і таким чином досягти високого електричного ККД - до 59%. Енергокомплекс такої конфігурації складніший в експлуатації і коштує він на 30-40% дорожче звичайного.

Електростанції, що мають у своїй структурі парові турбіни, зазвичай розраховані на досить велику потужність - від 50 МВт і вище.

Поговоримо про найголовніше: газопоршневі установки проти газотурбінних силових агрегатів – ККД

ККД силової установкибільш ніж актуальний – адже він впливає на витрату палива. Середній питома витратагазового палива на 1 вироблений кВт/год значно менше у газопоршневої установки, причому за будь-якого режиму навантаження (хоча тривалі навантаження менше 25% протипоказані для поршневих двигунів).

Електричний ККД поршневих машин становить 40-44%, а газових турбін - 23-33% (у парогазовому циклі турбіна здатна видати ККД, що досягає 59%).

Парогазовий цикл застосовується за високої потужності електростанцій - від 50-70 МВт.

Якщо Вам потрібно виготовити локомотив, літак чи морське судно, то можна вважати одним із визначальних показників саме коефіцієнт корисної дії (ККД) силової установки. Тепло, яке виходить у процесі роботи двигуна локомотива, літака (або судна) не використовується та викидається в атмосферу.

Але ми будуємо не локомотив, а електростанцію і при виборі типу силових агрегатів для автономної електростанції підхід дещо інший - тут необхідно говорити про повноту використання палива, що згоряється, - коефіцієнт використання палива (КІТ).

Згоряючи, паливо виконує основну роботу - обертає генератор електростанції. Вся решта енергії згоряння палива - це тепло, яке можна і потрібно використовувати. І тут так званий, «загальний ККД», а точніше коефіцієнт використання палива (КІТ) електростанції буде близько 80-90%.

Якщо споживач розраховує використовувати теплову енергію автономної електростанції у повному обсязі, що зазвичай малоймовірно, то коефіцієнт корисної дії (ККД) автономної електростанції не має. практичного значення.

При зниженні навантаження до 50% електричний ККД газової турбіни знижується.

Крім того, турбінам потрібен високий вхідний тиск газу, а для цього обов'язково встановлюють компресори (поршневі) і вони також підвищують витрату палива.

Порівняння газотурбінних установок та газопоршневих двигунів у складі міні-ТЕЦ показує, що встановлення газових турбін доцільне на об'єктах, які мають рівномірні електричні та теплові потреби при потужності понад 30-40 МВт.

Зі сказаного вище, що електричний ККД силових агрегатів різних типів має пряму проекцію на витрату палива.

Газопоршневі агрегати витрачають на чверть, а то й на третину менше палива, аніж газотурбінні установки – це основна стаття витрат!

Відповідно, при схожій або рівній вартості самого обладнання дешевша електрична енергіявиходить на газопоршневих установках. Газ – це основна витратна стаття під час експлуатації автономної електростанції!

Газопоршневі установки проти газотурбінних двигунів - вхідний тиск газу

Чи завжди потрібна наявність газопроводу високого тиску, у разі застосування газових турбін?

Для всіх типів сучасних силових агрегатів електростанцій тиск газу, що підводиться, не має практичного значення, тому що в комплекті газотурбінної установки завжди є газовий компресор, що входить у вартість енергокомплексу.

Компресор забезпечує необхідні робочі характеристики газового палива за тиском. Сучасні компресори є надзвичайно надійними та малообслуговуваними агрегатами. В світі сучасних технологійЯк для газопоршневих двигунів, так і для газових турбін важливо лише наявність належного обсягу газового палива для забезпечення нормальної роботи автономної електростанції.

Однак не слід забувати, що дожимний компресор також вимагає чималої енергії, витратних матеріалівта обслуговування. Парадоксально, але для потужних турбін часто використовують саме поршневі компресори.

Газопоршневі двигуни проти газотурбінних агрегатів - двопаливні установки

Часто пишуть і кажуть, що двопаливні установки можуть бути лише поршневими. Чи це правда?

Це не відповідає дійсності. Усі відомі фірми-виробники газових турбін мають у своїй гамі двопаливні агрегати. Основною особливістю роботи двопаливної установки є її можливість роботи як на природному газі, так і на дизельному паливі. Завдяки застосуванню у двопаливній установці двох видів палива, можна відзначити ряд її переваг у порівнянні з монопаливними установками:

- у разі відсутності природного газу установка автоматично переходить на роботу на дизельному паливі;

- під час перехідних процесів встановлення автоматично переходить на роботу на дизельному паливі.

При виході на робочий режим здійснюється зворотний процес переходу на роботу на природному газі та дизельному паливі;

Не варто забувати і про те, що перші турбіни спочатку проектувалися для роботи саме на рідкому паливі - гасі.

Двопаливні установки мають все ж таки обмежене застосування і не потрібні для більшості автономних ТЕЦ - для цього є простіші інженерні рішення.

Газопоршневі установки проти газотурбінних - кількість пусків

Якою може бути кількість пусків газопоршневих агрегатів?

Кількість пусків: газопоршневий двигун може запускатися та зупинятися необмежену кількість разів, і це не відбивається на його моторесурсі. Але часті пуски - зупинки газопоршневих агрегатів, з втратою живлення власних потреб, можуть спричинити знос найбільш навантажених вузлів (підшипників турбонагнітачів, клапанів і т.д.).

Газотурбінну установку через різкі зміни термічної напруги, що виникають у найбільш відповідальних вузлах і деталях гарячого тракту ГТУ при швидких пусках агрегату з холодного стану, краще використовувати для постійної, безперервної роботи.

Газопоршневі двигуни електростанцій проти газотурбінних установок - ресурс до капітального ремонту

Яким може бути ресурс встановлення до капітального ремонту?

Ресурс до капітального ремонту становить у газової турбіни 40 000-60 000 робочих годин. При правильній експлуатації та своєчасному проведенні регламентних робіт у газопоршневого двигуна цей показник також дорівнює 40000-60000 робочих годин. Однак бувають інші ситуації, коли капремонт настає набагато раніше.

Газопоршневі установки проти газотурбінних двигунів - капітальні вкладення та ціни

Які будуть потрібні капітальні вкладення (інвестиції) у будівництво електростанції? Яка вартість будівництва автономного енергокомплексу під ключ?

Як показують розрахунки, капіталовкладення (долар/кВт) у будівництво теплової електростанції з газопоршневими двигунами приблизно рівні газотурбінними установками. Фінська теплова електростанція WARTSILA потужністю 9 МВт коштуватиме замовнику орієнтовно 14 мільйонів євро. Аналогічна газотурбінная теплова електростанція на базі першокласних агрегатів повністю «під ключ» коштуватиме 15,3 мільйона доларів.

Газопоршневі мотори проти газотурбінних установок.

Яким чином виконуються вимоги щодо екології?

Слід зазначити, що газопоршневі установки поступаються газотурбінним агрегатам за рівнем викидів NO x . Оскільки моторне масло вигоряє, поршневі агрегати мають рівень шкідливих викидів в атмосферу трохи більший, ніж у газотурбінних агрегатів.

Але це не критично: у СЕС запитується рівень фону по ГДК у місці розташування міні-ТЕЦ, Після цього робиться розрахунок розсіювання для того, щоб «добавка» шкідливих речовин від міні-ТЕЦ додана до тла не призвела до перевищення ГДК. Шляхом декількох ітерацій підбирається мінімальна висота димаря, при якій дотримуються вимоги СанПіН. Добавка від станції 16 МВт за викидами NO x не така значна: при висоті димової труби 30 м - 0.2 ГДК, при 50 м - 0.1 ГДК.

Рівень шкідливих викидів від більшості сучасних газотурбінних установок не перевищує значення 20-30 ppm і в якихось проектах може мати певне значення.

Поршневі установки під час роботи мають вібрації та низькочастотний шум. Доведення шуму до стандартних значень можливо просто необхідні відповідні інженерні рішення. Окрім розрахунку розсіювання при розробці розділу проектної документації«Охорона навколишнього середовища» робиться акустичний розрахунок і перевіряється: чи задовольняють обрані проектні рішення та матеріали, що застосовуються вимогам СанПіН з точки зору шуму.

Будь-яке обладнання випромінює шум у певному спектрі частот. Газотурбінні установки ця чаша не минула.

Газопоршневі установки проти газотурбінних двигунів.

При лінійних навантаженнях та дотриманні правила N+1 застосування газопоршневих двигунів як основне джерело енергопостачання можливе. У складі такої електростанції необхідні резервні агрегати та ємності для зберігання другого виду палива – дизельного.

У діапазоні потужності до 40-50 МВт використання поршневих двигунів на міні-ТЕЦ вважається абсолютно виправданим.

У разі використання газопоршневих агрегатів споживачеві можна повністю уникнути зовнішнього електропостачання, але тільки при обдуманому та зваженому підході.

Поршневі установки також можна застосовувати і як резервні або аварійні джерела електроенергії.

Якась альтернатива поршневим установкам – газові мікротурбіни. Щоправда, ціни на мікротурбіни сильно «кусаються» і становлять ~ $2500–4000 за 1 кВт встановленої потужності!

Порівняння газотурбінних установок і газопоршневих двигунів у складі міні-ТЕЦ показує, що установка газових турбін можлива на будь-яких об'єктах, які мають електричні навантаження понад 14-15 МВт, але через високу витрату газу турбіни рекомендуються для електростанцій набагато більшої потужності - 50-70 МВт.

Для багатьох сучасних генераційних установок 200.000 мотогодин експлуатації не є критичною величиною і при дотриманні графіка планового технічного обслуговування та поетапної заміни частин турбіни, схильних до зносу: підшипники, інжектори, різне допоміжне обладнання (насоси, вентилятори); подальша експлуатація. Якісні газопоршневі установки сьогодні так само успішно долають 200.000 мотогодин експлуатації.

Це підтверджується сучасною практикою експлуатації газотурбінних/газопоршневих установок у всьому світі.

При виборі силових агрегатів автономної електростанції потрібні консультації фахівців!

Поради спеціалістів, нагляд необхідні і для будівництва автономних електростанцій. Для вирішення завдання потрібна інжинірингова компанія з досвідом роботи та реалізованими проектами.

Інжиніринг дозволяє компетентно, не упереджено та об'єктивно визначитися з вибором основного та допоміжного обладнаннядля підбору оптимальної конфігурації- Комплектації вашої майбутньої електростанції.

Кваліфікований інжиніринг дозволяє зберегти значні грошові коштизамовника, а це 10-40% від загальної суми витрат. Інжиніринг від професіоналів у сфері електроенергетики дозволяє уникнути дорогих помилок у проектуванні та у виборі постачальників обладнання.

Принцип дії газотурбінних установок

Рис.1. Схема ГТУ із одновальним ВМД простого циклу

У компресор (1) газотурбінного силового агрегату подається чисте повітря. Під високим тиском повітря з компресора прямує до камери згоряння (2), куди подається і основне паливо - газ. Суміш спалахує. При згорянні газоповітряної суміші утворюється енергія як потоку розпечених газів. Цей потік швидко прямує на робоче колесо турбіни (3) і обертає його. Обертальна кінетична енергіячерез вал турбіни приводить у дію компресор та електричний генератор (4). З клем електрогенератора вироблена електрика, зазвичай через трансформатор, прямує до електромережі, до споживачів енергії.

Газові турбіни описуються термодинамічний цикл Брайтона Цикл Брайтона/Джоуля - термодинамічний цикл, що описує робочі процеси газотурбінного, турбореактивного і прямоточного повітряно-реактивного двигунів внутрішнього згоряння, а також газотурбінних двигунів зовнішнього згоряння з замкнутим контуром.

Цикл названий на честь американського інженера Джорджа Брайтона, який винайшов поршневий двигун внутрішнього згоряння, який працював за цим циклом.

Іноді цей цикл називають також циклом Джоуля – на честь англійського фізика Джеймса Джоуля, який встановив механічний еквівалент тепла.

Рис.2. P,V діаграмациклу Брайтона

Ідеальний цикл Брайтона складається з процесів:

- 1-2 Ізоентропічний стиск.

- 2-3 Ізобаричне підведення теплоти.

- 3-4 Ізоентропічне розширення.

- 4-1 Ізобаричне відведення теплоти.

З урахуванням відмінностей реальних адіабатичних процесів розширення та стиснення від ізоентропічних, будується реальний цикл Брайтона (1-2p-3-4p-1 на T-S діаграмі) (рис.3)

Рис.3. T-S діаграмациклу Брайтона

Ідеального (1-2-3-4-1)

Реального (1-2p-3-4p-1)

Термічний ККД ідеального циклу Брайтона прийнято висловлювати формулою:

- де П = p2/p1 – ступінь підвищення тиску в процесі ізоентропійного стиску (1-2);

- k – показник адіабати (для повітря рівний 1,4)

Слід особливо відзначити, що цей загальноприйнятий спосіб обчислення ККД циклу затемнює суть процесу, що відбувається. Граничний ККД термодинамічного циклу обчислюється через відношення температур за формулою Карно:

- де T1 – температура холодильника;

- T2 – температура нагрівача.

Саме це відношення температур можна виразити через величину застосовуваних у циклі відносин тисків і показник адіабати:

Таким чином ККД циклу Брайтона залежить від початкової і кінцевої температур циклу так само, як і ККД циклу Карно. При нескінченно малій величині нагрівання робочого тіла по лінії (2-3) процес можна вважати ізотермічним і повністю еквівалентним циклу Карно. Величина нагрівання робочого тіла T3 при ізобаричному процесі визначає величину роботи віднесену до кількості використаного в циклі робочого тіла, але жодним чином не впливає на термічний ККД циклу. Однак при практичній реалізації циклу нагрівання зазвичай проводиться до можливо великих величин обмежених жаростійкістю застосовуваних матеріалів з метою мінімізувати розміри механізмів стискання і розширення робочого тіла.

На практиці, тертя та турбулентність викликають:

- Неадіабатичний стиск: для даного загального коефіцієнта тиску температура нагнітання компресора вище ідеальної.

- Неадиабатическое розширення: хоча температура турбіни падає рівня, який буде необхідний роботи, на компресор це впливає, коефіцієнт тиску вище, в результаті, розширення мало забезпечення корисної роботи.

- Втрати тиску в повітрозабірнику, камері згоряння і на виході: в результаті, розширення мало для забезпечення корисної роботи.

Як і у всіх циклічних теплових двигунах, що стоїть температура згоряння, то вище ККД. Стримуючим фактором є здатність сталі, нікелю, кераміки або інших матеріалів, з яких складається двигун, витримувати температуру та тиск. Значна частина інженерних розробок спрямована на те, щоб відводити тепло від частин турбіни. Більшість турбін також намагаються рекуперувати тепло вихлопних газів, які, інакше, втрачається даремно.

Рекуператори – це теплообмінники, які передають тепло вихлопних газів стиснутому повітрі перед згорянням. При комбінованому циклі тепло передається системам парових турбін. І при комбінованому виробництві тепла та електроенергії (когенерація) відпрацьоване тепло використовується для гарячої води.

Механічно газові турбіни можуть бути значно простішими, ніж поршневі двигуни внутрішнього згоряння. Прості турбіни можуть мати одну рухому частину: вал/компресор/турбіна/альтернативний ротор у зборі (див. нижче), не враховуючи паливну систему.

Рис.4. Ця машина має одноступінчастий радіальний компресор,

турбіну, рекуператор, та повітряні підшипники.

Більш складні турбіни (ті, які використовуються в сучасних реактивних двигунах), можуть мати кілька валів (котушок), сотні турбінних лопаток, статорних лез, що рухаються, а також велику систему складних трубопроводів, камер згоряння і теплообмінників.

Як правило, чим менше двигун, тим вищою повинна бути частота обертання валу(ів), необхідна для підтримки максимальної лінійної швидкості лопаток.

Максимальна швидкість турбінних лопаток визначає максимальний тиск, який може бути досягнутий, що призводить до отримання максимальної потужностінезалежно від розміру двигуна. Реактивний двигунобертається з частотою близько 10000 об/хв та мікро-турбіна - з частотою близько 100000 об/хв.

Традиційна сучасна газотурбінная установка (ГТУ) – це сукупність повітряного компресора, камери згоряння та газової турбіни, а також допоміжних систем, що забезпечують її роботу. Сукупність ГТУ та електричного генератора називають газотурбінним агрегатом.

Необхідно підкреслити одну важливу відмінність ГТУ від ПТУ. До складу ПТУ не входить казан, точніше казан розглядається як окреме джерело тепла; при такому розгляді котел - це «чорна скринька»: до нього входить поживна вода з температурою $t_(п.в)$, а виходить пара з параметрами $р_0$, $t_0$. Паротурбінне встановлення без котла як фізичного об'єкта працювати не може. У ГТУ камера згоряння – це її невід'ємний елемент. У цьому сенсі ГТУ – самодостатня.

Газотурбінні установки відрізняються надзвичайно великою різноманітністю, мабуть, навіть більшою, ніж паротурбінні. Нижче розглянемо найперспективніші й найбільш використовувані в енергетиці ГТУ простого циклу.

Принципова схематакий ГТУ показано малюнку. Повітря з атмосфери надходить на вхід повітряного компресора, який є роторною турбомашиною з проточною частиною, що складається з обертових і нерухомих решіток. Відношення тиску за компресором р bдо тиску перед ним р aназивається ступенем стиснення повітряного компресора і зазвичай позначається як pk (pk = p b/p a). Ротор компресора наводиться газовою турбіною. Потік стисненого повітря подається до однієї, двох або більше камер згоряння. При цьому в більшості випадків потік повітря, що йде з компресора, поділяється на два потоки. Перший потік прямує до пальникових пристроїв, куди також подається паливо (газ або рідке паливо). Під час спалювання палива утворюються продукти згоряння палива високої температури. До них підмішується відносно холодне повітря другого потоку для того, щоб отримати гази (їх зазвичай називають робочими газами) з допустимою для деталей газової турбіни температурою.

Робочі гази з тиском р з (р з < р bчерез гідравлічний опір камери згоряння) подаються в проточну частину газової турбіни, принцип дії якої нічим не відрізняється від принципу дії парової турбіни (відмінність полягає тільки в тому, що газова турбіна працює на продуктах згоряння палива, а не на парі). У газовій турбіні робочі гази розширюються практично до атмосферного тиску p d, надходять у вихідний дифузор 14, і з нього або відразу в димову трубу, або попередньо в який-небудь теплообмінник, що використовує теплоту газів, що йдуть ГТУ.

Внаслідок розширення газів у газовій турбіні, остання виробляє потужність. Дуже значна її частина (приблизно половина) витрачається на привід компресора, а частина, що залишилася, - на привід електрогенератора. Це і є корисна потужність ГТУ, яка вказується під час її маркування.

Для зображення схем ГТУ застосовують умовні позначення, подібні до тих, які використовують для ПТУ.

Простіший ГТУ бути не може, оскільки вона містить мінімум необхідних компонентів, що забезпечують послідовні процеси стиснення, нагріву та розширення робочого тіла: один компресор, одну або кілька камер згоряння, що працюють в однакових умовах, та одну газову турбіну. Поряд із ГТУ простого циклу, існують ГТУ складного циклу, які можуть містити декілька компресорів, турбін та камер згоряння. Зокрема, до ГТУ цього типу відносяться ГТ-100-750, що будувалися в СРСР у 70-ті роки.

Вона виконана двовальною. На одному валу розташовані компресор високого тиску КВДі турбіна, що приводить його високого тиску ТВД; цей вал має змінну частоту обертання. На другому валу розташовані турбіна низького тиску ТНД, що приводить компресор низького тиску КНДта електричний генератор ЕГ; тому цей вал має постійну частоту обертання 50 -1 . Повітря в кількості 447 кг/с надходить з атмосфери КНДі стискається в ньому до тиску приблизно 430 кПа (4,3 ат) і потім подається в охолоджувач повітря ВО, де охолоджується водою зі 176 до 35 °С. Це дозволяє зменшити роботу, що витрачається на стиск повітря в компресорі високого тиску КВД(Ступінь стиснення p до = 6,3). З нього повітря надходить у камеру згоряння високого тиску. КСВДта продукти згоряння з температурою 750 °С направляються в ТВД. З ТВДгази, що містять значну кількість кисню, надходять до камери згоряння низького тиску КСНД, в якій спалюється додаткове паливо, а з неї - ТНД. Гази, що відпрацювали, з температурою 390 °С виходять або в димову трубу, або в теплообмінник для використання теплоти газів.

ГТУ не відрізняється високою економічністю через високу температуру газів. Ускладнення схеми дозволяє підвищити її економічність, але водночас потребує збільшення капіталовкладень та ускладнює експлуатацію.

На малюнку показано пристрій ГТУ V94.3 фірми Siemens. Атмосферне повітря від комплексного повітроочисного пристрою (КВОУ) надходить у шахту 4 , а з неї - до проточної частини 16 повітряний компресор. У компресорі відбувається стиск повітря. Ступінь стиску в типових компресорах становить p до = 13-17, і таким чином тиск у тракті ГТУ не перевищує 1,3-1,7 МПа (13-17 ат). Це ще одна серйозна відмінність ГТУ від парової турбіни, в якій тиск пари більший, ніж тиск газів у ГТУ в 10-15 разів. Мінімальний тиск робочого середовища обумовлює малу товщину стін корпусів і легкість їх прогріву. Саме це робить ГТУ дуже маневреною, тобто. здатної до швидких пусків та зупинок. Якщо для пуску парової турбіни в залежності від її початкового температурного стану потрібно від 1 години до декількох годин, то ГТУ може бути введена в роботу за 10-15 хв.

При стисканні компресора повітря нагрівається. Оцінити це нагрівання можна за простим наближеним співвідношенням:

$$T_a/T_b = \pi_к^(0.25)$$

в котрому Т bі Т а- абсолютні температури повітря за та перед компресором. Якщо, наприклад, Т а= 300 К, тобто. температура навколишнього повітря 27 °С, а p до = 16, то Т b= 600 К і, отже, повітря нагрівається на

$$\Delta t = (600-273)-(300-273) = 300 ° C.$$

Отже, за компресором температура повітря становить 300-350 °З. Повітря між стінками полум'яної труби та корпусу камери згоряння рухається до пальникового пристрою, до якого подається паливний газ. Оскільки паливо має надходити в камеру згоряння, де тиск 1,3-1,7 МПа, то тиск газу має бути більшим. Для регулювання його витрати в камеру згоряння потрібен тиск газу приблизно вдвічі більше, ніж тиск у камері. Якщо в газопроводі, що підводить, є такий тиск, то газ подається в камеру згоряння прямо з газорозподільного пункту (ГРП). Якщо тиск газу недостатнє, то між ГРП та камерою встановлюють дожимний газовий компресор.

Витрата паливного газу становить лише приблизно 1-1,5 % від витрат повітря, що надходить від компресора, тому створення високоекономічного дожимного газового компресора становить певні технічні труднощі.

Усередині полум'яної труби 10 утворюються продукти згоряння високої температури. Після підмішування вторинного повітря на виході з камери згоряння вона дещо знижується, але досягає тим не менш у типових сучасних ГТУ 1350-1400 °С.

З камери згоряння гарячі гази надходять у проточну частину 7 газової турбіни. У ній гази розширюються практично до атмосферного тиску, оскільки простір за газовою турбіною повідомляється або з димарем, або з теплообмінником, гідравлічний опір якого невеликий.

При розширенні газів у газовій турбіні її валу створюється потужність. Ця потужність частково витрачається на привід повітряного компресора, а її надлишок – на привід ротора 1 електрогенератори. Одна з характерних рисГТУ полягає в тому, що компресор вимагає приблизно половини потужності, що розвивається газовою турбіною. Наприклад, у створюваній Росії ГТУ потужністю 180 МВт (це і є корисна потужність) потужність компресора становить 196 МВт. Це одна з важливих відмінностей ГТУ від ПТУ: в останній потужність, що йде на стиснення поживної води навіть до тиску в 23,5 МПа (240 ат) складає всього кілька відсотків від потужності парової турбіни. Пов'язано це з тим, що вода - рідина, що мало стискається, а повітря для стиснення вимагає багато енергії.

У першому, досить грубому наближенні, температуру газів за турбіною можна оцінити за простим співвідношенням, аналогічним:

$$T_c/T_d = \pi_к^(0.25).$$

Тому якщо $\pi_к = 16$, а температура перед турбіною Т с= 1400 °С = 1673 К, то температура за нею становить приблизно K:

$$T_d=T_c/\pi_к^(0.25) = 1673/16^(0.25) = 836.$$

Таким чином, температура газів за ГТУ досить висока, і значна кількість теплоти, отриманої при спалюванні палива, буквально йде в димову трубу. Тому за автономної роботі ГТУ її ККД невеликий: для типових ГТУ він становить 35-36 %, тобто. значно менше, ніж ККД ПТУ. Справа, однак, кардинально змінюється при встановленні на «хвості» ГТУ теплообмінника (мережевого підігрівача або котла-утилізатора для комбінованого циклу).

За газовою турбіною встановлюють дифузор - канал, що плавно розширюється, при перебігу в якому швидкісний напір газів частково перетворюється в тиск. Це дозволяє мати за газовою турбіною тиск менший, ніж атмосферний, що збільшує працездатність 1 кг газів у турбіні і, отже, підвищує її потужність.

Влаштування повітряного компресора. Як зазначалося, повітряний компресор - це турбомашина, до валу якої підводиться потужність від газової турбіни; ця потужність передається повітря, що протікає через проточну частину компресора, внаслідок чого тиск повітря підвищується до тиску в камері згоряння.

На малюнку показано ротор ГТУ, укладений в опорні підшипники; на передньому плані добре видно ротор компресора та статорні елементи.

З шахти 4 повітря надходить у канали, утворені поворотними лопатками 2 необертального вхідного направляючого апарату (ВНА). Головна задачаВНА - повідомити потоку, що рухається в осьовому (або радіально-осьовому) напрямку обертальний рух. Канали ВНА принципово не відрізняються від соплових каналів парової турбіни: вони є конфузорними (звужуються), і потік у них прискорюється, одночасно набуваючи окружної складової швидкості.

У сучасних ГТУ вхідний напрямний апарат роблять поворотним. Необхідність у поворотному ВНА викликана прагненням не допустити зниження економічності при зниженні навантаження ГТУ. Справа полягає в тому, що вали компресора та електрогенератора мають однакову частоту обертання, що дорівнює частоті мережі. Тому, якщо не використовувати ВНА, то і кількість повітря, що подається компресором в камеру згоряння, постійно не залежить від навантаження турбіни. А змінити потужність ГТУ можна лише зміною витрат палива на камеру згоряння. Тому при зменшенні витрати палива та незмінності кількості повітря, що подається компресором, знижується температура робочих газів і перед газовою турбіною, і за нею. Це призводить до значного зниження економічності ГТУ. Поворот лопаток при зниженні навантаження навколо осі 1 на 25 - 30° дозволяє звузити прохідні перерізи каналів ВНА та зменшити витрату повітря в камеру згоряння, підтримуючи постійним співвідношення між витратою повітря та палива. Установка вхідного напрямного апарату дозволяє підтримувати температуру газів перед газовою турбіною і за нею постійною в діапазоні потужності приблизно 100-80%.

На малюнку показаний привід лопаток ВНА. До осей кожної лопатки кріпиться поворотний важіль 2 , який через важіль 4 пов'язаний з поворотним кільцем 1 . За необхідності зміни витрати повітря кільце 1 повертається за допомогою тяг та електродвигуна з редуктором; при цьому повертаються одночасно всі важелі 2 і відповідно лопатки ВНА 5 .

Закручене за допомогою ВНА повітря надходить в 1-у ступінь повітряного компресора, яка складається з двох грат: обертової та нерухомої. Обидві грати на відміну решіток турбіни мають розширюються (дифузорні) канали, тобто. площа для проходу повітря на вході F 1 менше, ніж F 2 на виході.

При русі повітря в такому каналі, його швидкість зменшується ( w 2 < w 1), а тиск збільшується ( р 2 > р 1). На жаль, зробити дифузорну решітку економічною, тобто. щоб швидкість потоку w 1 максимальною мірою перетворилася б у тиск, а не в теплоту, можна тільки при невеликому ступені стиснення р 2 /р 1 (зазвичай 1,2 – 1,3), що призводить до великому числущаблів компресора (14 - 16 при ступені стиснення компресора p до = 13 - 16).

На малюнку показано перебіг повітря в компресорному щаблі. З вхідного (нерухомого) поворотного соплового апарату повітря виходить зі швидкістю c 1 (див. верхній трикутник швидкостей), що має необхідну окружну закрутку (a 1< 90°). Если расположенная за ВНА вращающаяся (рабочая) решетка имеет скорость u 1 , то відносна швидкість входу до неї w 1 дорівнюватиме різниці векторів c 1 і u 1 , і ця різниця буде більше, ніж c 1, тобто. w 1 > c 1 . При русі в каналі швидкість повітря зменшується до значення w 2 і він виходить під кутом b 2 , що визначається нахилом профілів. Однак внаслідок обертання та підведення до повітря енергії від робочих лопаток його швидкість з 2 в абсолютному русі буде більше, ніж c 1 . Лопатки нерухомої решітки встановлюють так, щоб вхід повітря в канал був ненаголошеним. Оскільки канали цих грат розширюються, то швидкість у ній зменшується до значення c" 1 , а тиск зростає від р 1 до р 2 . Ґрати проектують так, щоб c" 1 = c 1 , a a " 1 = a 1 . Тому в другому ступені і наступних щаблях процес стиснення протікатиме аналогічним чином. При цьому висота їх решіток буде зменшуватися відповідно до щільності повітря, що збільшилася, через стиснення.

Іноді напрямні лопатки декількох перших ступенів компресора виконують поворотними так само, як і лопатки ВНА. Це дозволяє розширити діапазон потужності ГТУ, у якому температура газів перед газової турбіною і її залишається незмінною. Відповідно підвищується та економічність. Застосування кількох поворотних напрямних апаратів дозволяє економно працювати в діапазоні 100 - 50 % потужності.

Останній ступінь компресора влаштований так само, як і попередні з тією різницею, що завданням останнього направляючого апарату 1 не тільки підвищення тиску, а й забезпечення осьового виходу потоку повітря. Повітря надходить у кільцевий вихідний дифузор 23 де тиск підвищується до максимального значення. З цим тиском повітря надходить у зону горіння 9 .

З корпусу повітряного компресора виконуються відбори повітря охолодження елементів газової турбіни. Для цього в його корпусі виконують кільцеві камери, сполучені з простором за відповідним ступенем. Повітря із камер відводиться за допомогою трубопроводів.

Крім того, компресор має так звані антипомпажні клапани та обвідні трубопроводи. 6 , що перепускають повітря з проміжних ступенів компресора у вихідний дифузор газової турбіни під час її пуску та зупинки. Це виключає нестійку роботу компресора при невеликих витратах повітря (це явище називається помпажем), що виражається в інтенсивній вібрації всієї машини.

Створення високоекономічних повітряних компресорів є надзвичайно складним завданням, яке, на відміну турбін, неможливо вирішити лише розрахунком і проектуванням. Оскільки потужність компресора дорівнює приблизно потужності ГТУ, погіршення економічності компресора на 1% призводить до зниження економічності всієї ГТУ на 2-2,5%. Тому створення гарного компресора є одним із ключових проблем створення ГТУ. Зазвичай компресори створюються шляхом моделювання (масштабування), використовуючи модельний компресор, створений шляхом тривалого експериментального доведення.

Камери згоряння ГТУ відрізняються великою різноманітністю. Вище показано ГТУ із двома виносними камерами. На малюнку показано ГТУ типу 13Е потужністю 140 МВт фірми ABB з однією виносною камерою згоряння, пристрій якої аналогічний пристрою камери, показаної на малюнку. Повітря з компресора з кільцевого дифузора надходить у простір між корпусом камери та полум'яною трубою і потім використовується для горіння газу та для охолодження полум'яної труби.

Головний недолік виносних камер згоряння – великі габарити, які добре видно з малюнку. Праворуч від камери розміщується газова турбіна, ліворуч – компресор. Зверху в корпусі видно три отвори для розміщення антипомпажних клапанів і далі - привід ВНА. У сучасних ГТУ використовують в основному вбудовані камери згоряння: кільцеві та трубчасто-кільцеві.

На малюнку показано вбудовану кільцеву камеру згоряння. Кільцевий простір для горіння утворено внутрішньою 17 та зовнішній 11 полум'яними трубами. Зсередини труби облицьовані спеціальними вставками 13 і 16 , що мають термобар'єрне покриття з боку, зверненого до полум'я; з протилежного боку вставки мають ребра, що покращує їх охолодження повітрям, що надходить через кільцеві зазори між вставками всередину полум'яної труби. Таким чином досягається температура полум'яної труби 750-800 ° С в зоні горіння. Фронтовий мікрофакельний пальник камери складається з декількох сотень пальників. 10 , до яких подається газ із чотирьох колекторів 5 -8 . Відключаючи колектори, по черзі можна змінювати потужність ГТУ.

Пристрій пальника показано малюнку. З колектора газ надходить за свердлінням у штоку 3 до внутрішньої порожнини лопаток 6 завихрювача. Останній являє собою порожнисті прямі прямі лопатки, що змушують повітря, що надходить з камери згоряння, закручуватися і обертатися навколо осі штока. У цей обертовий повітряний вихор надходить природний газ із внутрішньої порожнини лопаток завихрювача 6 через дрібні отвори 7 . При цьому утворюється однорідна паливно-повітряна суміш, що виходить у вигляді закрученого струменя із зони 5 . Кільцевий вихор, що обертається, забезпечує стійке горіння газу.

На малюнку показано трубчасто-кільцеву камеру згоряння ГТЕ-180. У кільцевий простір 24 між вихідною частиною повітряного компресора та вхідною частиною газової турбіни за допомогою перфорованих конусів 3 поміщають 12 полум'яних труб 10 . Полум'яна труба містить численні отвори діаметром 1 мм, розташовані по кільцевих рядах на відстані 6 мм між ними; відстань між рядами отворів 23 мм. Через ці отвори зовні надходить холодне повітря, забезпечуючи конвективно-плівкове охолодження і температуру полум'яної труби не вище 850 °С. На внутрішню поверхню полум'яної труби наноситься термобар'єрне покриття завтовшки 0,4 мм.

На фронтовій плиті 8 полум'яної труби встановлюють пальниковий пристрій, що складається з центрального пілотного пальника. 6 , що підпалює паливо при пуску за допомогою свічки 5 , та п'яти основних модулів, один з яких показаний на малюнку. Модуль дозволяє спалювати газ та дизельне паливо. Газ через штуцер 1 після фільтра 6 надходить у кільцевий колектор паливного газу 5 а з неї - в порожнині, що містять дрібні отвори (діаметр 0,7 мм, крок 8 мм). Через ці отвори газ надходить усередину кільцевого простору. У стінках модуля виконано шість тангенційних пазів 9 через які надходить основна кількість повітря, що подається для горіння від повітряного компресора. У тангенціальних пазах повітря закручується і, таким чином, усередині порожнини 8 утворюється вихор, що обертається, що рухається до виходу з пальникового пристрою. На периферію вихору через отвори 3 надходить газ, змішується з повітрям, і гомогенна суміш, що утворилася, виходить з пальника, де займається і згоряє. Продукти згоряння надходять до соплового апарату 1-го ступеня газової турбіни.

Газова турбіна є найбільш складним елементом ГТУ, що обумовлено в першу чергу дуже високою температурою робочих газів, що протікають через її проточну частину: температура газів перед турбіною 1350 ° С в даний час вважається стандартною, і провідні фірми, в першу чергу General Electric, працюють над освоєнням початкової температури 1500 °С. Нагадаємо, що "стандартна" початкова температура для парових турбін становить 540 °С, а в перспективі - температура 600-620 °С.

Прагнення підвищити початкову температуру пов'язане, перш за все, з виграшем в економічності, що вона дає. Це видно з малюнку, узагальнюючого досягнутий рівень газотурбобудування: підвищення початкової температури з 1100 до 1450 °З дає збільшення абсолютного ККД з 32 до 40 %, тобто. призводить до економії палива 25%. Звичайно, частина цієї економії пов'язана не тільки з підвищенням температури, але і з удосконаленням інших елементів ГТУ, а визначальним фактором є початкова температура.

Для забезпечення тривалої роботи газової турбіни використовують поєднання двох засобів. Перший засіб - застосування для найбільш навантажених деталей жароміцних матеріалів, здатних чинити опір дії високих механічних навантажень і температур (насамперед для соплових та робочих лопаток). Якщо для лопаток парових турбін та деяких інших елементів застосовуються сталі (тобто сплави на основі заліза) із вмістом хрому 12-13 %, то для лопаток газових турбін використовують сплави на нікелевій основі (німоніки), які здатні при реально діючих механічних навантаженнях та необхідний термін служби витримати температуру 800-850 °С. Тому разом із першим використовують другий засіб - охолодження найбільш гарячих деталей.

Для охолодження більшості сучасних ГТУ використовується повітря, яке відбирається з різних ступенів повітряного компресора. Вже працюють ГТУ, в яких для охолодження використовується водяна пара, яка є кращим агентом, що охолоджує, ніж повітря. Охолоджувальне повітря після нагрівання в деталі, що охолоджується, скидається в проточну частину газової турбіни. Така система охолодження називається відкритою. Існують замкнуті системи охолодження, в яких нагрітий в деталі охолодний агент прямує в холодильник і потім знову повертається для охолодження деталі. Така система не тільки дуже складна, а й вимагає утилізації тепла, яке відбирається в холодильнику.

Система охолодження газової турбіни - найскладніша система у ГТУ, що визначає її термін служби. Вона забезпечує не тільки підтримання допустимого рівня робочих та соплових лопаток, а й корпусних елементів, дисків, що несуть робочі лопатки, замикання ущільнень підшипників, де циркулює олію тощо. Ця система надзвичайно сильно розгалужена і організується так, щоб кожен елемент, що охолоджується, отримував охолоджувальне повітря тих параметрів і в тій кількості, який необхідний для підтримки його оптимальної температури. Зайве охолодження деталей так само шкідливе, як і недостатнє, оскільки воно призводить до підвищених витрат охолоджуючого повітря, на стиснення якого в компресорі витрачається потужність турбіни. Крім того, підвищені витрати повітря на охолодження призводять до зниження температури газів за турбіною, що дуже суттєво впливає на роботу обладнання, встановленого за ГТУ (наприклад, паротурбінної установки, що працює у складі ПТУ). Нарешті, система охолодження повинна забезпечувати як необхідний рівень температур деталей, а й рівномірність їх прогріву, що виключає появу небезпечних температурних напруг, циклічна дія яких призводить до появи тріщин.

На малюнку показано приклад схеми охолодження типової газової турбіни. У прямокутних рамках наведено значення температури газів. Перед сопловим апаратом 1-го ступеня 1 вона сягає 1350 °С. За ним, тобто. перед робочими гратами 1-го ступеня вона становить 1130 °С. Навіть перед робочою лопаткою останнього ступеня вона знаходиться на рівні 600 °С. Гази цієї температури омивають соплові та робочі лопатки, і якби вони не охолоджувалися, то їхня температура дорівнювала б температурі газів і термін їхньої служби обмежувався б кількома годинами.

Для охолодження елементів газової турбіни використовується повітря, що відбирається від компресора в тому його ступені, де його тиск дещо більше, ніж тиск робочих газів у тій зоні газової турбіни, в яку подається повітря. Наприклад, на охолодження соплових лопаток 1-го ступеня охолоджувальне повітря в кількості 4,5% від витрати повітря на вході в компресор відбирається з вихідного дифузора компресора, а для охолодження соплових лопаток останнього ступеня і ділянки корпусу, що примикає, - з 5-го ступеня. Іноді для охолодження найгарячіших елементів газової турбіни повітря, що відбирається з вихідного дифузора компресора, направляють спочатку в охолоджувач повітря, де його охолоджують (зазвичай водою) до 180-200 °С і потім направляють на охолодження. У цьому випадку повітря для охолодження потрібно менше, але при цьому з'являються витрати на охолоджувач повітря, ускладнюється ГТУ, втрачається частина теплоти, що відводиться охолоджувальною водою.

Газова турбіна зазвичай має 3-4 щаблі, тобто. 6-8 вінців решіток, і найчастіше охолоджуються лопатки всіх вінців, крім робочих лопаток останнього ступеня. Повітря для охолодження соплових лопаток підводиться всередину через торці і скидаються через численні (600-700 отворів діаметром 0,5-0,6 мм) отвори, розташовані у відповідних зонах профілю. До робочих лопаток повітря, що охолоджує, підводиться через отвори, виконані в торцях хвостовиків.

Для того щоб зрозуміти, як влаштовані лопатки, що охолоджуються, необхідно хоча б в загальних рисах розглянути технологію їх виготовлення. З огляду на виняткову складність механічної обробки нікелевих сплавів для отримання лопаток в основному використовується точне лиття за моделями, що виплавляються. Для його реалізації спочатку за спеціальною технологією формування та термообробки з матеріалів на основі кераміки виготовляють ливарні стрижні. Ливарний стрижень - це точна копія порожнини всередині майбутньої лопатки, в яку надходитиме і протікатиме в необхідному напрямку повітря, що охолоджує. Ливарний стрижень поміщають у прес-форму, внутрішня порожнина якої повністю відповідає лопатці, яку необхідно отримати. Вільний простір, що виходить, між стрижнем і стінкою прес-форми заповнюють нагрітою легкоплавкою масою (наприклад, пластмасою), яка застигає. Стрижень разом з обволікаючою її застигаючою масою, що повторює зовнішню форму лопатки, являє собою модель, що виплавляється. Її поміщають у ливарну форму, до якої подають розплав німоніка. Останній виплавляє пластмасу, займає її місце і в результаті з'являється лита лопатка із внутрішньою порожниною, заповненою стрижнем. Стрінь видаляють витравленням спеціальними хімічними розчинами. Отримані соплові лопатки практично не вимагають додаткової механічної обробки (крім виготовлення отворів для виходу охолоджуючого повітря). Робочі литі лопатки вимагають обробки хвостовика за допомогою спеціального абразивного інструменту.

Описана коротко технологія запозичена з авіаційної техніки, де досягнуті температури набагато вищі, ніж у стаціонарних парових турбінах. Проблема освоєння цих технологій пов'язана з набагато великими розмірамилопаток для стаціонарних ГТУ, які зростають пропорційно до витрат газів, тобто. потужності ГТУ.

Дуже перспективним є використання так званих монокристалічних лопаток, які виготовляються з одного кристала. Пов'язано це з тим, що наявність меж зерен при тривалому при високій температурі призводить до погіршення властивостей металу.

Ротор газової турбіни є унікальною збірною конструкцією. Перед збиранням окремі диски 5 компресора та диска 7 газової турбіни облопачуються та балансуються, виготовляються кінцеві частини 1 і 8 , простакова частина 11 та центральний стяжний болт 6 . Кожен з дисків має два кільцеві коміри, на якому виконані хірти (на ім'я винахідника - Hirth), - строго радіальні зубці трикутного профілю. Сумежні деталі мають такі самі коміри з такими ж хіртами. При хорошій якостівиготовлення хіртового з'єднання забезпечується абсолютне центрування суміжних дисків (це забезпечує радіальність хіртів) і повторюваність складання після розбирання ротора.

Ротор збирається на спеціальному стенді, що є ліфтом з кільцевим майданчиком для монтажного персоналу, всередині якого здійснюється складання. Спочатку збирається на різьбленні кінцева частина ротора 1 та стяжний стрижень 6 . Стрижень ставиться вертикально всередині кільцевої площадки і зверху нього за допомогою крана опускається диск 1-го ступеня компресора. Центрівка диска та кінцевої частини здійснюється хіртами. Переміщаючись на спеціальному ліфті вгору, монтажний персонал диск за диском [спочатку компресора, потім простакова частина, а потім турбіни і правої кінцевої частини 8 ] збирає весь ротор. На правий кінець нагвинчується гайка 9 , а на частину різьбової частини стяжного стрижня, що залишилася, встановлюється гідравлічний пристрій, що здавлює диски і витягує стяжний стрижень. Після витяжки стрижня гайка 9 нагвинчується до упору, і гідравлічний пристрій знімається. Розтягнутий стрижень надійно стягує диски між собою і перетворює ротор на єдину жорстку конструкцію. Зібраний ротор витягують із складального стенду, і він готовий до встановлення у ГТУ.

Головною перевагою ГТУ є її компактність. Дійсно, насамперед, у ГТУ відсутній паровий котел, - споруда, що досягає великої висоти і потребує встановлення окремого приміщення. Пов'язана ця обставина, насамперед із високим тиском у камері згоряння (1,2-2 МПа); в котлі горіння відбувається при атмосферному тиску і відповідно обсяг гарячих газів, що утворюються, виявляється в 12-20 разів більше. Далі, у ГТУ процес розширення газів відбувається в газовій турбіні, що складається всього з 3-5 ступенів, у той час як парова турбіна, що має таку ж потужність, складається з 3-4 циліндрів, що укладають 25-30 ступенів. Навіть з урахуванням і камери згоряння, і повітряного компресора ГТУ потужністю 150 МВт має довжину 8-12 м, а довжина парової турбіни такої потужності при трициліндровому виконанні в 1,5 рази більше. При цьому для парової турбіни крім котла необхідно передбачити встановлення конденсатора з циркуляційними та конденсатними насосами, систему регенерації з 7-9 підігрівачів, живильні турбонасоси (від одного до трьох), деаератор. Як наслідок, ГТУ може бути встановлена на бетонну основу на нульовій позначці машинного залу, а ПТУ вимагає рамного фундаменту заввишки 9-16 м з розміщенням парової турбіни на верхній фундаментній плиті та допоміжного обладнання – у конденсаційному приміщенні.

Компактність ГТУ дозволяє здійснити її збирання на турбінному заводі, доставити до машинного залу залізничним або автодорожнім транспортом для встановлення на простому фундаменті. Так, зокрема, транспортується ГТУ із вбудованими камерами згоряння. При транспортуванні ГТУ з виносними камерами останні транспортуються окремо, але легко та швидко приєднуються за допомогою фланців до модуля компресор – газова турбіна. Парова турбіна поставляється численними вузлами та деталями, монтаж як її самої, так і численного допоміжного обладнання та зв'язків між ними займає у кілька разів більше часу, ніж ГТУ.

ГТУ не вимагає води, що охолоджує. Як наслідок, у ГТУ відсутній конденсатор та система технічного водопостачання з насосною установкою та градирнею (при оборотному водопостачанні). В результаті все це призводить до того, що вартість 1 кВт встановленої потужності газотурбінної електростанції значно менша. При цьому вартість власне ГТУ (компресор + камера згоряння + газова турбіна) через її складність виявляється у 3-4 рази більшою, ніж вартість парової турбіни такої ж потужності.

Важливою перевагою ГТУ є її висока маневреність, що визначається малим рівнем тиску (порівняно з тиском у паровій турбіні) і, отже, легким прогріванням та охолодженням без виникнення небезпечних температурних напруг та деформацій.

Однак ГТУ мають і суттєві недоліки, з яких, перш за все, слід зазначити меншу економічність, ніж у паросилової установки. Середній ККД досить хороших ГТУ становить 37-38%, а паротурбінних енергоблоків – 42-43%. Стелею для потужних енергетичних ГТУ, як і бачиться нині, є ККД лише на рівні 41-42 %, (а може бути й вище з урахуванням великих резервів підвищення початкової температури). Менша економічність ГТУ пов'язана з високою температурою газів.

Іншим недоліком ГТУ є неможливість використання в них низькосортних палив, принаймні нині. Вона може добре працювати тільки на газі або хорошому рідкому паливі, наприклад дизельному. Паросилові енергоблоки можуть працювати на будь-якому паливі, включаючи неякісне.

Низька початкова вартість ТЕС з ГТУ і одночасно порівняно низька економічність і високі вартість палива, що використовується, і маневреність визначають основну область індивідуального використання ГТУ: в енергосистемах їх слід застосовувати як пікові або резервні джерела потужності, що працюють кілька годин на добу.

Разом з тим ситуація кардинально змінюється при використанні теплоти газів, що йдуть ГТУ в теплофікаційних установках або в комбінованому (парогазовому) циклі.