El techo es uno de los elementos de construcción más voluminosos. Al inspeccionar visualmente la casa, lo primero que debe mirar es el techo. Por lo tanto, el material del techo no es solo la protección de la estructura, sino también la decoración de toda la estructura. Y un techo estético también es un indicador del estado de un propietario. Una apariencia agradable afecta el costo del recubrimiento, por regla general, cuanto más interesante es el material, mayor es su costo. Para aquellos que buscan un revestimiento económico y hermoso, las tejas de polímero (PCH) son adecuadas.

Característica del material

Los revestimientos poliméricos se han generalizado hace relativamente poco tiempo: las primeras baldosas a base de polímeros aparecieron en Europa hace tres décadas. El material apareció durante la búsqueda de una alternativa a las tradicionales tejas caras y voluminosas. El revestimiento deseado debería haber sido más duradero con los mismos parámetros externos. Son estos indicadores los que PPP comenzó a poseer. El material pesa mucho menos que un revestimiento tradicional, pero al mismo tiempo tiene mayor resistencia. Y gracias a la producción de tejas de polímero en nuestro país, se ha puesto al alcance de un mayor número de consumidores.

Ventajas de las baldosas de arena polimérica.

El material para techos debe tener una larga vida útil, mayor resistencia y un costo asequible. Todos estos indicadores tienen un mosaico de polímero, pero además, tiene otras cualidades positivas:

Una ventaja importante de PFC es una larga vida útil. En promedio, el recubrimiento dura de 15 a 35 años (dependiendo de la composición base).

Producción tecnológica

La producción de baldosas de polímero incluye muchas etapas y características. La tecnología simplificada se puede describir de la siguiente manera:

- mezclado de la composición polimérica;

- tratamiento térmico de piezas en bruto en hornos industriales.

Un requisito previo para las premisas para la creación de PFC es la ventilación de alta calidad, ya que la producción de material con polímeros es dañina para los humanos.

composición de revestimiento

La base de las baldosas de arena polimérica es arena de cuarzo y plástico reciclado. Para dar al material un tono particular, se utilizan varios pigmentos. El tinte no solo colorea la composición, sino que une las partículas de arena y las inclusiones de polímero. La composición secundaria consta de los siguientes plásticos:

- Aglomerado. El material es un producto de tratamiento térmico de polietileno. Durante la preparación del material, se rocía polietileno con agua para formar bolas. Estos gránulos se utilizan en la producción de PFC.

- polímero duro. Este componente es individual en diferentes tecnologías. Algunas empresas usan poliestireno, otras polipropileno; la receta puede ser casi cualquier cosa.

La tecnología de producción de azulejos requiere un estricto cumplimiento de las proporciones. La primera etapa de creación del material incluye moler el aglomerado y mezclarlo con arena y una composición colorante en una proporción de 24:75:1. La fórmula correcta de losetas de resina es 75 por ciento de arena, 24 por ciento de resina y 1 por ciento de tinte.

¡Importante! Si la producción no observa estricta proporcionalidad de los componentes, el PFC puede no cumplir con los indicadores de alta calidad. En este caso, su resistencia y durabilidad se reducen.

Equipo y proceso de producción.

La tecnología para crear baldosas de polímero comienza con la trituración de plástico hasta convertirlo en polvo. En esta etapa funcionan las instalaciones de trituración. La arena, que forma parte del revestimiento, se somete a un secado obligatorio en equipamiento especial.

Después de moler el plástico y secar la arena, comienzan a amasar la composición. En esta etapa se utilizan plantas de extrusión. En ellos, bajo la influencia de altas temperaturas, todos los componentes de los azulejos se mezclan y se convierten en una masa elástica, similar a la masa de levadura.

Se hace una bola de la composición resultante, que se deja en agua fría para que se enfríe. Después de eso, la bola se saca y se deja a temperatura ambiente. Este proceso permite que las partes constituyentes reaccionen. Cuando la masa se ha enfriado por completo, se vuelve a colocar en la cámara de trituración. Después de estas manipulaciones, la composición está lista para verter en el molde.

Las partículas trituradas de la composición son susceptibles de tratamiento térmico. En esta instalación se funden y mezclan los componentes de la masa. Las altas temperaturas contribuyen al hecho de que la arena se impregna uniformemente con polímeros, lo que forma una composición homogénea. Después de mezclar las baldosas de polímero y arena, sale del equipo una mezcla con una temperatura de más de 175 grados. Cada pieza de masa debe tener un peso no mayor a 2000 g, el proceso es monitoreado automáticamente y por el operador de la máquina.

Las piezas trituradas y mezcladas de la composición se introducen en un molde en el que se transforman en bloques de revestimiento. Además de los moldes, el PFC se procesa a bajas temperaturas. El rango de indicadores va desde menos 45 hasta más 80 grados.

Contras de las baldosas de polímero

Como cualquier otro material, las baldosas de polímero tienen sus inconvenientes, con los que debe familiarizarse antes de comprar:

¡Nota! Las baldosas de polímero crean un microclima confortable en la habitación en cualquier clima: cuando hace calor, el edificio estará fresco y muy cálido en invierno. Debido a esta característica, el revestimiento se usa a menudo para el acabado de espacios en el ático.

Características de la instalación de baldosas de polímero.

Incluso un maestro novato puede manejar la instalación de baldosas de polímero. El primer paso para instalar el material es ensamblar la caja. Para esto, son adecuados tanto un tablero sin tratar como una madera común. El diseño servirá como base para el piso de baldosas.

Cada bloque de baldosas de polímero está equipado con protuberancias en el lado equivocado, con la ayuda de las cuales se monta el revestimiento en la caja. Los bloques están conectados entre sí en los sujetadores laterales. Con este ensamblaje, se forma una alfombra duradera para techos.

El montaje del revestimiento comienza desde la parte inferior del techo. Los bloques se montan sin apretar, pero para que puedan moverse en el proceso de expansión térmica. Gracias a esta tecnología, el material permanecerá intacto durante los movimientos del techo y las precipitaciones.

Las ocurrencias frecuentes en las baldosas son manchas oxidadas. Para evitar que tales deficiencias estropeen la apariencia del techo, se utilizan sujetadores galvanizados o anodizados durante la instalación.

Calidad de la culebrilla

Si decide comprar una baldosa de polímero, no ahorre en la compra. En los últimos años, las falsificaciones de material han aparecido cada vez más en el mercado. Tal producto no corresponde en absoluto a las cualidades de las baldosas de arena polimérica.

Con una disminución en el costo de los bienes, un fabricante sin escrúpulos recibe material endeble de mala calidad con polímeros heterogéneos en la composición. El techo de dicho revestimiento se quemará rápidamente y no durará mucho. Por eso, para decorar tu hogar, utiliza el producto de empresas de confianza.

Recuerda que cualquier fabricante quiere vender su producto. Por lo tanto, no importa lo que le diga el vendedor, asegúrese de verificar los documentos del producto, que pueden confirmar su calidad y origen.

Al acercarse a cualquier pueblo o suburbio, en contra de su voluntad, su mirada se detiene en los techos de las casas. Por lo tanto, podemos decir con confianza que la primera opinión sobre un edificio residencial la forma el techo, porque el techo también es parte de la imagen del propietario. Pero en la búsqueda de la belleza del techo, también puede enfrentar el alto costo. Y para encontrar la proporción óptima, en muchos supermercados de la construcción, los expertos recomiendan baldosas de arena polimérica.

Características de los materiales

Por primera vez, estos mosaicos aparecieron en el mercado europeo a principios de los 90. Luego, los desarrolladores buscaban un reemplazo para el techo de cerámica, de modo que no difería mucho en apariencia del material tradicional, pero tendría mayor características de presentación. En relación con el rápido desarrollo de la industria de los polímeros, comenzaron a estudiar este material con más cuidado. Como resultado baldosas de arena polimérica aparecieron en el mercado. Su principal diferencia con respecto a la habitual es su mayor resistencia combinada con un menor peso volumétrico. Y no hace mucho tiempo, la producción de baldosas de arena polimérica estuvo disponible en nuestro país.

Por primera vez, estos mosaicos aparecieron en el mercado europeo a principios de los 90. Luego, los desarrolladores buscaban un reemplazo para el techo de cerámica, de modo que no difería mucho en apariencia del material tradicional, pero tendría mayor características de presentación. En relación con el rápido desarrollo de la industria de los polímeros, comenzaron a estudiar este material con más cuidado. Como resultado baldosas de arena polimérica aparecieron en el mercado. Su principal diferencia con respecto a la habitual es su mayor resistencia combinada con un menor peso volumétrico. Y no hace mucho tiempo, la producción de baldosas de arena polimérica estuvo disponible en nuestro país.

Ventajas de las baldosas de arena polimérica.

Al elegir una cubierta de techo, se presta atención a puntos como la larga vida útil, la durabilidad y el precio asequible. Todas estas cualidades se combinan en una baldosa de arena polimérica, pero también tiene otras muchas ventajas importantes:

- herpes resistente al cambio climático repentino, tolera perfectamente las grandes heladas;

- debido al bajo costo de las materias primas utilizadas para su producción, el costo de las baldosas de arena polimérica es bajo;

- proporciona el mejor nivel de aislamiento térmico y acústico;

- ausencia total de corrosión;

- debido al hecho de que las baldosas se pintan en equipos que utilizan un estabilizador UV a granel, y no solo en la superficie, tienen alta resistencia a la decoloración;

- es un buen dieléctrico, no es necesario instalar adicionalmente protección contra rayos;

- no requiere habilidades especiales al colocar;

- Las baldosas de arena polimérica tienen alta resistencia al impacto, reduciendo así la probabilidad de pelea y matrimonio durante el transporte del material y su instalación;

- difiere en alta resistencia química a ácidos y álcalis;

- baldosas de arena de polímero tiene propiedades autoextinguibles, ningún fuego es terrible con ella;

- Respetuoso con el medio ambiente, no emite sustancias nocivas.

La vida útil de las baldosas de arena polimérica es en promedio de 15 a 30 años, dependiendo de cómo se haya utilizado el material de alta calidad en la producción.

Características de producción

La producción de baldosas de arena polimérica incluye todo un esquema de procesos tecnológicos. Pero en general consta de dos etapas:

La producción de baldosas de arena polimérica incluye todo un esquema de procesos tecnológicos. Pero en general consta de dos etapas:

- preparación de la masa polimérica;

- hornear baldosas de arena polimérica en equipos especiales.

El equipo de producción es mejor para instalar en áreas bien ventiladas porque trabajar con polímeros es perjudicial para la salud humana.

Componentes de un azulejo

Las materias primas para las baldosas de arena polimérica son arena de cuarzo y plásticos reciclados, así como tintes. Gracias a una amplia gama de tintes modernos, puede obtener material para techos de cualquier tono. También vale la pena señalar que el tinte actúa en este proceso tecnológico producción también como componente "aglutinante" para arena y polímeros.

Las materias primas para las baldosas de arena polimérica son arena de cuarzo y plásticos reciclados, así como tintes. Gracias a una amplia gama de tintes modernos, puede obtener material para techos de cualquier tono. También vale la pena señalar que el tinte actúa en este proceso tecnológico producción también como componente "aglutinante" para arena y polímeros.

Los plásticos reciclados incluyen:

Aglomerado, que se obtiene fundiendo polietileno. También es interesante el proceso de obtención del aglomerado. Durante la fusión, se rocía agua sobre el polietileno y se forman bolas. Son estas bolas las que se utilizan en la fabricación de baldosas de arena polimérica;

polímero duro. Puede ser poliestireno, polipropileno o plástico ABS y muchos otros.

Durante el proceso de producción, es muy importante observar las proporciones de mezcla correctas de los componentes. En la etapa inicial de producción, el aglomerado se tritura y se mezcla en equipo especial con arena y tinte en una proporción de 24:75:1. Es decir, la composición correcta de esta cubierta debe consistir en un 75 % de arena, un 24 % de polímeros y un 1 % de colorante. Si no se observan las proporciones correctas, la baldosa de arena polimérica en la salida puede ser de una calidad mucho peor y no tan duradera en funcionamiento.

Tecnología de producción y equipos utilizados.

El proceso tecnológico de fabricación de baldosas de arena polimérica comienza con la trituración de plásticos en partículas más pequeñas, para esto usar equipo de trituración. La arena utilizada en el proceso de fabricación debe estar seca. Se utiliza equipo especializado para secar arena de cuarzo.

El proceso tecnológico de fabricación de baldosas de arena polimérica comienza con la trituración de plásticos en partículas más pequeñas, para esto usar equipo de trituración. La arena utilizada en el proceso de fabricación debe estar seca. Se utiliza equipo especializado para secar arena de cuarzo.

Ahora que los polímeros se trituran al tamaño requerido y la arena está bien seca, debe mezclar todos estos componentes. Una máquina de extrusión es adecuada para esto. Dentro de este equipo bajo la influencia de la temperatura todos los componentes se mezclan y se derriten, convirtiéndose en una mezcla viscosa, que recuerda un poco a la masa de levadura.

Esta mezcla forma una bola. A continuación, la bola se sumerge en agua para enfriarla, luego, después de haberla sacado del agua, se deja enfriar a temperatura ambiente. Este procedimiento se lleva a cabo específicamente para que todos los componentes reaccionen entre sí y se adhieran bien. Una vez que las bolas se han enfriado, se devuelven nuevamente a la máquina trituradora para triturarlas, y solo ahora la masa resultante está lista para convertirse en baldosas de arena polimérica.

Enviar bolas aplastadas en una termomezcladora. En este equipo, todos los componentes se vuelven a calentar y mezclar. La arena bajo la influencia de la temperatura está envuelta en polímeros, como resultado, no debería haber un solo bulto. La mezcla sale de esta unidad con una temperatura de unos 180 grados. Cada bulto que salga de este equipo no debe exceder los 2 kg de peso, esto debe ser vigilado por el operador.

Las tortas terminadas de la mezcla se envían bajo la prensa, donde ya y se forman baldosas de arena polimérica. Los moldes ayudan a formar baldosas con la apariencia comercial a la que estamos acostumbrados. Y el brillo en la superficie exterior se obtiene debido al enfriamiento desigual en los moldes. En la parte superior, la temperatura de calentamiento alcanza los 80 grados y en la parte inferior, unos 45 grados. Los polímeros se comprimen en estos moldes, que llenan los poros entre las partículas de arena.

Desventajas de las baldosas de arena polimérica.

A pesar de todas estas ventajas, las baldosas de arena polimérica presentan una serie de inconvenientes que hay que tener en cuenta antes de comprar:

- la superficie puede erosionarse. Con el tiempo, el grosor de las baldosas puede volverse más delgado bajo la influencia de los rayos ultravioleta. Pero dado que el espesor del producto no es tan pequeño y el proceso de erosión no es rápido, esto difícilmente puede considerarse un inconveniente grave;

- cada baldosa de baldosas de arena de polímero pesa hasta 2 kg, que puede causar muchos problemas durante la instalación y el transporte;

- aunque el azulejo tolera bien el cambio climático, con los cambios de temperatura se produce deformación lineal. Como resultado, puede ocurrir la despresurización de las juntas de bloqueo, lo que provocará filtraciones en el techo. Este, quizás, es su principal inconveniente.

Bajo tal techo será bueno estar en cualquier clima, será fresco en el calor y cálido en invierno. Por lo tanto, a menudo se usa para pisos de áticos y áticos.

Reglas para la instalación de baldosas de polímero.

La instalación de baldosas de polímero también es bastante simple. Antes de comenzar la instalación, es necesario construir una caja de tablero con bordes o una barra, es la base directa a la hora de colocar una baldosa.

La instalación de baldosas de polímero también es bastante simple. Antes de comenzar la instalación, es necesario construir una caja de tablero con bordes o una barra, es la base directa a la hora de colocar una baldosa.

Cada baldosa pegada con polímero tiene protuberancias especiales en la parte superior desde la parte posterior, con la ayuda de las cuales se une a la caja. Entre ellos, los azulejos se fijan con cerraduras laterales. Como resultado, obtenemos un techo continuo.

Lo mejor es comenzar a colocar el material desde la fila inferior. No es necesario sujetar los elementos entre sí con mucha fuerza, dejando espacio para la libre circulación. Esto ayudará a evitar la deformación del material por diferentes cambios climáticos.

En algunos tejados se notan vetas de óxido, para evitarlo se recomienda utilizar clavos galvanizados o tornillos autorroscantes anodizados durante la colocación.

Calidad de los materiales

Si decide reemplazar su techado, no persiga el precio bajo. Desafortunadamente, muchos fabricantes sin escrúpulos solo esperan a esos compradores y les venden productos de baja calidad.

Si decide reemplazar su techado, no persiga el precio bajo. Desafortunadamente, muchos fabricantes sin escrúpulos solo esperan a esos compradores y les venden productos de baja calidad.

En un intento por reducir el costo del producto de salida, utilizan tintes de baja calidad y de vida corta o polímeros heterogéneos en la producción. Durante la operación de dicho mosaico, puede encontrar un desgaste temprano de la pintura y una vida útil corta. Por lo tanto, decidiendo refrescar la fachada de su hogar, tome Atención especial buscando un fabricante confiable.

Y tenga en cuenta que no importa lo que le digan los vendedores, no importa cómo esté seguro de que en la producción se utilizaron las mejores materias primas y solo equipos modernos, es recomendable verificar varias veces los documentos disponibles que confirman la calidad del material.

LÍNEA PARA LA PRODUCCIÓN DE PRODUCTOS DE ARENA DE POLÍMERO

La línea para la producción de productos de arena polimérica (en adelante, LPPI) está destinada a la fabricación de productos de arena polimérica (escotillas de alcantarillado, escotillas GTS, tejas, elementos para techos de diversa complejidad, losas de pavimento, bordillos, postes, carreteras y rejillas de acera, MAF, etc.)

Por lo tanto, LPPI es equipo para la producción de losetas de arena polimérica, equipo para la producción de losetas de arena polimérica, equipo para la producción de escotillas de arena polimérica, equipo para la producción de varios otros productos de arena polimérica.

En comparación con las losas de cemento y las baldosas cerámicas utilizadas tradicionalmente, los productos de arena polimérica tienen una serie de propiedades únicas. Son el doble de livianos, tienen una absorción de agua casi nula, son más del doble de resistentes a la flexión, tienen una excelente resistencia a las heladas (más de 150 ciclos de heladas) y tienen baja abrasión, lo cual es especialmente importante para losas de pavimento.

Objetivo

OBJETIVO DE LA LÍNEA PARA LA PRODUCCIÓN DE PRODUCTOS DE ARENA POLIMÉRICA LPPI:

La línea para la producción de productos de arena polimérica (en lo sucesivo, la línea) está destinada a la fabricación de productos de arena polimérica (tejas, elementos para techos de diversa complejidad, losas de pavimento, bordillos, postes de carretera, pozos de alcantarillado, HTS escotillas, pequeñas formas arquitectónicas, elementos de construcción de carreteras, TOTAL MÁS DE 20 TIPOS DE PRODUCTOS A DESEO DEL CLIENTE, etc.).

Las materias primas para la producción de productos de arena polimérica son polímeros primarios, materias primas poliméricas secundarias y residuos de polímeros: residuos de polietileno, usados película de polietileno, residuos de polímeros, polímeros secundarios, polímeros diversos (PET, PVD, PVC, HDPE, PP, PS) y plásticos obtenidos de la clasificación y selección de residuos municipales, así como arenas cribadas y pigmentos colorantes.

Ventajas del equipo para la producción de productos de arena polimérica y la tecnología seleccionada:

- Disponibilidad de materias primas poliméricas secundarias baratas (bolsas, film de invernadero (usado), residuos industriales de la producción de polímeros).

- Capacidad para trabajar en un ciclo de producción largo (2-3 turnos).

- Los productos fabricados en proceso de producción pueden ser pintados en cualquier color a petición del Cliente.

- Alto nivel de rentabilidad, no menos del 100%.

- Pequeña plantilla de trabajadores.

- Huella pequeña, colocación compacta posible.

parte del equipo

EL PAQUETE ESTÁNDAR INCLUYE:

Planta de calentamiento de arena con paso superior(diseñado para calentar arena):

- Dimensiones totales: 3000x3400x3100 mm

- Potencia de calefacción: 19,2 kW

- Volumen de arena: 0,13 m3

- Peso tolva (sin arena): 400 kg

- Productividad: 150-250 kg/h

Hormigonera polimérica(diseñado para una mezcla de arena y polímeros y extrusión de la masa terminada):

- Dimensiones totales: 3500x900x1400 mm

- Potencia del motor: 15 kW

- Potencia de calefacción: 12,5 kW

- Peso: 907 kg

- Productividad: 150-500 kg/h

Prensa 100 t/s(uno para todos los moldes de productos, diseñado para prensar la masa de arena polimérica en productos terminados):

- Dimensiones totales: 2200x1450x960 mm

- Peso: 2,5

- Accionamiento: 4 kW

- Fuerza de prensado: 60-100 t/s

Tablero de conmutadores(diseñado para controlar Equipo tecnológico líneas):

- Dimensiones totales: 660x510x1900 mm

Aglomerador de materiales poliméricos:

- Dimensiones totales: 1200x620x1600 mm

- Potencia del motor: 18,5 kW

- Peso: 450 kg

- Productividad: 150-200 kg/h

Diseñado para triturar residuos de películas poliméricas y obtener un aglomerado adecuado para su posterior procesamiento en extrusoras y máquinas de moldeo por inyección hasta obtener productos terminados.

Trituradora de polímeros y películas(diseñado para moler polímeros para la producción posterior de una mezcla de arena polimérica):

- Dimensiones totales: 1325x1156x1843 mm

- Potencia del motor: 15 kW

- Peso: 1 t

- Productividad: 180-200 kg/h

Formularios de prensa- según el catálogo de moldes.

Productos recibidos: tejas, elementos de techado de diversa complejidad, losas de pavimento, bordillos, postes de carretera, pozos de alcantarillado, pequeñas formas arquitectónicas, elementos de construcción de carreteras.

Foto

Planta de calentamiento de arena:

Hormigonera polimérica:

Tablero de conmutadores:

Trituradora de polímeros y películas:

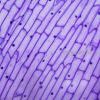

productos

A continuación se muestran algunas muestras de productos obtenidos en la línea de producción de productos de arena polimérica: baldosas de arena polimérica, baldosas, escotillas.

Video

Línea para la producción de productos de arena polimérica en funcionamiento.

Preguntas frecuentes sobre productos de arena polimérica

¿Cuánto tiempo hace que las baldosas de arena polimérica están presentes en el mercado ruso?

Por primera vez esto material de acabado Surgió a principios de la década de 2000 cuando producción rusa Se comenzaron a introducir tecnologías importadas para la fabricación de productos compuestos a partir de una mezcla de arena de tamaño medio (arena, polímero, pigmento). Desde entonces, los productos de este grupo de productos han liderado con confianza la implementación de varios proyectos, compitiendo seriamente con los análogos hechos de concreto y metal. Nuestra empresa ha estado trabajando en esta dirección desde 2007, lo que nos permite hablar de una experiencia seria en la producción de productos de arena polimérica. Según nuestros datos, los materiales de acabado de esta categoría cuentan con la confianza de un número cada vez mayor de usuarios que han podido apreciar las numerosas ventajas del pavimento de polímero en la práctica.

¿Cuál es el alcance de las losas de pavimentación de arena polimérica?

Las baldosas de arena polimérica se pueden colocar en casi cualquier área: aceras, caminos de jardín, locales industriales, estaciones de servicio, complejos ganaderos, incluidos garajes privados. Al mismo tiempo, el alcance del uso no se limita a las condiciones climáticas. Condición necesaria instalación de decoración funcional de polímero en áreas con mayor impacto de peso: esta es la presencia de una base de concreto sobre la cual se instala un cojín de arena.

¿Cómo pavimentar un porche con baldosas de polímero?

Al instalar baldosas en el porche, se recomienda utilizar una esquina metálica como limitador de fijación. Por lo demás, el proceso es similar al de la instalación habitual sobre una base de cemento y arena, seguido del relleno de las juntas con una mezcla seca de cemento y arena. El tamaño de costura permitido es de 6-8 mm.

¿Cómo colocar tejas sobre un zócalo y una cubierta plana explotada?

En trabajo de instalación de este tipo se utilizan soportes especiales para soportar elementos de pieza. Para aligerar el peso de la estructura, las tejas se colocan sobre una capa de grava fina, que se instala directamente sobre la impermeabilización de la cubierta.

¿Es recomendable instalar un polímero? Lajas para piso en lavaderos de autos?

En este caso, existe el riesgo de lavar los rellenos de las juntas de las baldosas, lo que tarde o temprano provocará la deformación de la superficie, por lo que es mejor usar adhesivo para baldosas. Al mismo tiempo, la loseta se puede utilizar con éxito para pavimentar servicios de automóviles y estacionamientos como un material químicamente pasivo y con alta resistencia climática.

¿Cómo cortar baldosas de polímero?

Con la ayuda del habitual "búlgaro". Además, en este caso, habrá mucho menos polvo y desperdicio que al aserrar un análogo de concreto.

¿Cómo reaccionan las baldosas de polímero a los principales factores climáticos?

Debido a la porosidad extremadamente mínima y al bajo coeficiente de absorción de agua, el uso de esta decoración vial, a diferencia de los adoquines comunes, no se deforma bajo la influencia de la lluvia y el clima frío.

Equipos para la producción de productos de arena polimérica.

Al mismo tiempo, las baldosas de polímero resisten perfectamente el calor crítico, prácticamente sin desvanecerse bajo la influencia de la radiación ultravioleta activa.

¿Para qué cargas de peso están diseñadas las baldosas de polímero?

Todo depende del grosor de la decoración de la pieza. Las baldosas para terraza de 22 mm de espesor están diseñadas para la pavimentación de aceras peatonales y zonas ajardinadas para una amplia gama de propósitos. Las losas de pavimento con un espesor de 35 mm pueden soportar fácilmente el peso de un camión.

¿Cuáles son las características ambientales de las baldosas de arena polimérica?

Este material de acabado está hecho de tres componentes principales: arena natural, polímero (stretch y PVD) y pigmento colorante. Los dos últimos componentes tienen la más alta seguridad ambiental, lo que se refleja en los certificados correspondientes. Y la limpieza ecológica de la arena preparada no plantea dudas.

¿Es posible reutilizar los adoquines de polímero en otras áreas?

Esta decoración de viaje de alta gama no se deforma incluso después de un uso prolongado. Por lo tanto, el desmontaje permite reutilizar las baldosas para el acabado de pavimentos de la especificación adecuada. Las superficies creadas son altamente fáciles de mantener, lo que le permite reemplazar rápidamente los elementos dañados sin mucha mano de obra.

¿Cuáles son las características de la operación de losas de arena de polímero en la temporada de invierno?

Las baldosas de polímero se comparan favorablemente con un revestimiento antideslizante que proporciona una buena adherencia de las suelas o las ruedas de los vehículos a la superficie de trabajo. La nieve y el hielo se eliminan fácilmente de las áreas respectivas. Al mismo tiempo, incluso los fuertes golpes accidentales de una palanca no pueden dañar fatalmente los elementos de la pieza que tienen una resistencia al impacto envidiable. Con cualquier deshielo, el azulejo, como un pequeño acumulador de calor, absorbe inmediatamente la porción necesaria de calor, lo que contribuye a la rápida descongelación de la capa de hielo sin interferencias externas.

¿Cuánto dura el color de la baldosa con exposición solar activa?

Si el fabricante observa concienzudamente la tecnología para la producción de productos de arena polimérica, es decir, la relación porcentual de los componentes de su calidad. Por ejemplo, si el proceso de producción no ahorra en tinte pigmentante, la loseta se verá atractiva durante toda su vida útil (hasta 25 años). Tal prioridad la proporciona el principio de la tecnología de producción, que forma una combinación de pigmento con otros componentes a nivel molecular. Es decir, el color del azulejo terminado es su estado físico y químico natural.

En cuanto a los precios, en este caso puede comprar losas de arena de polímero directamente al fabricante sin márgenes comerciales innecesarios.

¿Qué tan fuerte el calentamiento afecta la resistencia del revestimiento de baldosas?

Con una exposición activa prolongada a la luz solar, la loseta puede expandirse dentro de las juntas de las losetas, es decir, de manera lineal. Se incluyen cambios similares en especificaciones operación. Así, no se puede hablar de ninguna deformación grave, y más aún de hundimiento o “hinchamiento” de la superficie.

¿Pueden las baldosas de polímero "hincharse" después de la instalación durante el uso?

Solo en caso de incumplimiento de la tecnología de colocación, como resultado de la selección incorrecta de componentes para el "cojín", la creación de costuras demasiado grandes o pequeñas, como resultado de un apisonamiento de mala calidad, etc. Sujeto a todas las recomendaciones técnicas (TR - 158-04) para la instalación de aceras, ¡no debería haber problemas con la operación de losetas de polímero!

Producción de baldosas de arena polimérica, losas de pavimento, escotillas

Galería de fotosEntrega Producción Certificados

Las materias primas utilizadas en la producción de baldosas de arena polimérica son materiales poliméricos en varios tipos: envases, envases de plástico, artículos para el hogar. Más y más mas cosas envasados en polímeros, una gama cada vez mayor de materiales de construcción fabricados a partir de plásticos. Preparación de materia prima

La tecnología propuesta para la producción de baldosas de arena polimérica a partir de residuos poliméricos implica la limpieza y clasificación profunda de las materias primas. Se propone adherirse a la proporción de 40-50 / 60-50 de los llamados polímeros blandos (polietileno) y duros (polipropileno, poliestireno, plásticos ABS, PET, etc.). Además de los polímeros, se requiere arena en la producción de baldosas. Se utiliza como relleno y debe estar seco, tamizado sin inclusiones de arcilla y polvo. No importa de qué color sea la arena y de dónde venga. Fracción de arena admisible hasta 3 mm. También se pueden usar otros rellenos, más fácilmente disponibles en la localidad, pero antes del uso comercial, es necesario investigar su efecto sobre la calidad del producto.

Preprocesamiento de materias primas.

En la primera etapa, los plásticos seleccionados y clasificados se trituran en una trituradora. Es deseable tener una relación 50/50 de polímeros duros y blandos. Por ejemplo: los polietilenos se comportan mejor a temperaturas negativas y es más fácil obtener un brillo en un producto, pero los polímeros "duros" agregarán rigidez y resistencia cuando se calientan al sol. Es mejor y más conveniente trabajar con granulado o polímero de la misma marca. Resulta baldosas geométricamente uniformes y regulares. Las baldosas de arena polimérica se obtienen mejor, cuanto más uniformemente se mezclen los polímeros y la arena.

Preparación de masa de arena polimérica.

Después de la primera molienda, el plástico ingresa a la máquina de extrusión, donde se mezcla bajo calor. Cualquier químico dirá que es imposible y poco científico mezclar polímeros diferentes; Es como mezclar queroseno con agua. Pero tal tarea no está establecida: para mezclar los polímeros a nivel molecular, basta con mezclarlos utilizando las propiedades de la viscosidad de los polímeros fundidos. En la estructura de los materiales poliméricos. gran lugar ocupado por películas de polietileno y polipropileno. Se añaden a la máquina de extrusión sin moler. La masa resultante de polímero y arena con la consistencia de la masa de levadura es removida por el operador con una manopla en la salida de la unidad de extrusión de la línea y, después de haber hecho rodar una bola (aglomerado de hasta 100 mm.) Con sus manos, lanza en el agua para que se enfríe. Sacado del agua, no completamente enfriado, pero ya endurecido, el aglomerado se seca rápidamente y se enfría. Todo el aglomerado enfriado se somete a trituración repetida en astillas con un tamaño de fracción de hasta 1-10 mm. Por lo tanto, se obtiene una materia prima preparada para la mezcla de polímero y arena.

Obtención de masa de arena polimérica y moldeado de tejas

Esta etapa de la producción de baldosas de arena polimérica es la última. Algunos lo separan del área de cosecha, ubicada en una habitación separada. Además de las consideraciones estéticas (la preparación de una mezcla de polímeros promedio va acompañada de la liberación de gases y requiere la provisión de un escape), también existen beneficios prácticos: es más fácil de controlar y contabilizar. La mezcla de arena, polímeros y tintes tiene lugar en una unidad de mezcla térmica (Unidad de fusión y calentamiento). Es importante mantener constante la masa de la mezcla en el APN, agregando nuevas porciones a medida que se consume la masa terminada. La masa triturada de arena polimérica se mezcla con arena y tintes en diferentes proporciones, según los productos. Para, por ejemplo, baldosas, esta relación es: 29/70/1, y para losas de pavimento puede ser 24/75/1.

La proporción de arena y polímeros también afecta el rendimiento: la masa que tiene más arena en su composición tardará más en calentarse. Esta propiedad debe tenerse en cuenta al calcular el costo y contabilizar los productos.

Es importante obtener una mezcla de alta calidad: las partículas de arena deben estar completamente envueltas en polímeros, sin espacios. Esto se logra mediante un diseño de eje único, calculado por la "Tecnología de polímeros" Orsk. Más precisamente, no calculado, sino torturado por diseños experimentales e investigación científica. Como resultado, las paletas en el eje están ubicadas de tal manera que cuando el eje gira, la tasa de avance de masa es diferente en 3 zonas de calentamiento, lo que asegura una fusión completa del polímero y una mezcla de alta calidad con el relleno.

Por cierto, en este nodo vemos algunas fallas de diseño, cuyo cambio conduce a un aumento en la productividad de toda la línea.

Por lo tanto, la masa de arena polimérica resultante con una temperatura de salida de aproximadamente 170-190 grados y la consistencia de una masa compacta para bolas de masa hervida se exprime fuera de la máquina después de abrir el amortiguador. El operador corta la cantidad requerida con un cuchillo, la pesa en la balanza y, habiendo recibido la cantidad correcta (alrededor de 2 kg), la coloca en el molde con una cuchara común.

Precio del equipo de arena polimérica

El formulario, montado en una prensa con una placa inferior móvil, se enfría de diferentes maneras.

La parte superior tiene una temperatura de unos 80 grados, y la inferior 45, o enfriada lo máximo posible, para la formación de tejas más rápida (30-50 segundos).

Esto se hace para crear un brillo en el exterior de las baldosas de arena polimérica, como si el polímero se comprimiera, llenando los poros entre el relleno. Este es otro secreto de la tecnología. Aunque tal enfriamiento desigual puede provocar la flexión de las baldosas, para lo cual se coloca sobre la mesa de enfriamiento y se presiona con una carga hasta el moldeado final.

Para obtener una superficie mate de baldosas de arena polimérica, basta con enfriar tanto el molde superior como el inferior. Esto se utiliza para la producción de adoquines de arena polimérica. No se puede agregar el tinte y el producto resulta ser de color gris, como el concreto.

Manyweb.ru catálogo, construcción, reparación, mejora

NO COMPRAR CON NOSOTROS¡SI NO NOS CREES!

La mayoría de los fabricantes motivan el sobreprecio de sus productos de arena polimérica por el alto costo de las materias primas de alta calidad. Pero esto es correcto solo cuando el fabricante no tiene el equipo y las instalaciones de producción para la preparación de materias primas poliméricas por su cuenta.

Obtenga más información sobre la producción de productos de arena polimérica en Polisand.

NO COMPRAR CON NOSOTROS¡SI NO NOS CREES!

El tiempo corre rápido y todo alrededor está cambiando. Ahora todos nos comunicamos a través de celulares, aunque hace unos 15 años era un lujo inasequible. Miras hacia el patio: en los parques infantiles, en lugar de columpios de madera, en casi todos los patios hay atracciones infantiles "antivandálicas" completamente nuevas. Rómpelos, no los rompas... No se romperán de todos modos. Las nuevas tecnologías permiten multiplicar varias veces la calidad de consumo de los bienes.

¿Quién iba a pensar que habría adoquines que no se agrietan por los impactos, no absorben la humedad y no se destruyen con el tiempo? Durante la última década, nos hemos acostumbrado a que las nuevas tecnologías alivian nuestro trabajo diario, agilizan los procesos y decisiones laborales y mejoran la calidad de vida en general. Y estamos listos para arriesgarnos y tratar de diseñar los terrenos y caminos de nuestra amada dacha con nuevos mosaicos, pero ... solo si dura lo suficiente como para justificar la inversión realizada. Lo único que frena son las preguntas que surgen antes de aplicar la novedad que no ha sido probada por el tiempo: ¿y si se oscurece o se quema en verano? ¿Cómo sobrevivirá al invierno? ¿No se dividirá? Y, en general, el fabricante escribe solo sobre cualidades positivas, ¿y si será peor que el cemento clásico? De repente será dañino, ¿emitirá olores o gases cuando se caliente?

Intentaremos responder a las preguntas que inevitablemente surgen del comprador.

Es seguro decir que cualquier producto en esta categoría, fabricado concienzudo fabricante, es de alta calidad y durará mucho tiempo. Y una cosa más: el equipo para la producción de baldosas de arena polimérica es costoso.

Resumen de máquinas para la fabricación de baldosas de arena polimérica.

Y no hay análogos baratos. En un garaje, no puede hacer un azulejo de este tipo, a diferencia del cemento, utilizando un método artesanal. Y no será posible reducir en gran medida el costo de la tecnología mediante el uso de materiales baratos de baja calidad. Por cierto, las baldosas de hormigón de alta calidad se fabrican solo grandes compañias, y es caro, y todo lo demás que se vende en los mercados y es más barato, y durará menos. Es decir, en la mayoría de los casos, la calidad de las baldosas de arena polimérica obviamente debería ser mayor.

En cuanto a los olores, es necesario referirse a la composición del compuesto de arena polimérica. Composición: arena de cantera (75%), mezcla de plásticos (25%): polietileno alto y bajo baja presión(permitido para el almacenamiento productos alimenticios y plásticos absolutamente seguros con marcado y en sistema internacional), y un tinte resistente al calor. Estos componentes se calientan a una temperatura de 250 °C. Estos plásticos son absolutamente inofensivos y no emiten carcinógenos a la atmósfera cuando se calientan. Además, debe comprender que el 75% del producto todavía consiste en arena y el plástico es un aglutinante.

En general, la presencia de plástico como aglutinante (en comparación con el cemento, el aglutinante de las tejas de hormigón) otorga ventajas a las tejas de arena polimérica.

Analicemos todas las propiedades en orden:

+ Repelencia del agua los plásticos dan a las baldosas de arena polimérica una absorción de agua casi nula, y esto extiende la vida útil de las baldosas de arena polimérica hasta 20 años sin destrucción. Las baldosas de arena polimérica no colapsan en el deshielo con cambios bruscos de temperatura. Recuerde la física: durante la transición de fase de estado líquido a sólido (hielo), el agua aumenta de volumen, lo que lleva al hecho de que el agua, absorbida en los poros del producto y luego congelada, aumenta de volumen y literalmente rompe el azulejo con alta absorción de agua desde el interior. Es por eso que sucede que en la primavera en un otoño recién puesto concreto los adoquines y losas ya muestran signos de destrucción. Una loseta de arena polimérica está entera y seca.

+ La resistencia al agua de los productos de arena polimérica los hace atractivos también porque en la superficie de los productos el hielo no se forma en invierno- la baldosa es absolutamente antideslizante y la nieve se quita fácilmente con una pala.

+ La baja absorción de agua explica y mayor resistencia a las heladas del material(es decir, ciclos completos de congelación y descongelación en un estado de saturación total de humedad): más de 500 ciclos.

+ El plástico es más liviano que el concreto, por lo que los productos de arena polimérica 3-4 veces más ligero que el hormigón(Esto permite una fácil carga/descarga, transporte manual a lo largo de la vía o vía). Esta propiedad permite a nuestros clientes organizar de forma independiente la entrega y colocación de caminos de jardín, áreas ciegas, porches y lugares de entierro. Esta propiedad del material de arena polimérica fue rápidamente apreciada por las empresas de instalación eléctrica: una placa para cerrar un cable hecho de un compuesto de arena polimérica reemplazó por completo un ladrillo para proteger las líneas de cable de 0,4-35 kV en dos o tres años desde el momento de la instalación. su invención.

Cualquiera que haya probado productos "en el trabajo" hechos de compuesto de arena polimérica ya no los rechaza: su uso es muy conveniente y asequible.

+ La presencia de polietileno en la composición da productos resistencia al impacto única– el plástico es un material más elástico y astringente, lo que le da ventajas en las pruebas de carga. ¡Las baldosas de arena de polímero de 20 mm de espesor soportan la carga de las zonas peatonales comparable a la carga de las baldosas de hormigón o los adoquines de 40 mm de espesor! Además, se refiere a materiales "antivandalismo": dicho material solo se puede dividir con un esfuerzo considerable. Las baldosas de arena polimérica no se rompen durante el transporte de carga ni al caer.

+ El plástico envuelve cada grano de arena y pintura de la mezcla y, al derretirse, proporciona coloración uniforme a lo largo de todo el producto. Además, la capacidad de teñir el plástico es mayor que la del cemento: estos productos son más brillantes, su color es más resistente, la pintura no se desvanece. Si se utilizan pigmentos con alto poder cubriente, los materiales de arena polimérica no pierden el color durante mucho tiempo y continúan deleitándose con el brillo del color incluso después de varios años.

+ Plástico, como sabes, material duradero no destruido por el tiempo. También transfiere estas propiedades a los productos de arena polimérica. La vida útil declarada del revestimiento sin destrucción es de 20 años.

+ Las propiedades del plástico también dan al material: resistencia a los ácidos, resistencia a los álcalis, baja abrasión, sin chispas. Esto es importante para revestimientos con alto tráfico (grupos de entrada), así como revestimientos: garajes, locales industriales, granjas ganaderas etc.

± El plástico, como aglomerante, transfiere losas de pavimento de la sección no combustible (GN) a la bajo combustible (G1) y retardante de llama(EN 1). El material en el fuego no se quema y no se derrite (porque contiene ¾ de arena), sino que se carboniza. Esto significa que cuando se expone a una llama abierta durante mucho tiempo, el material de arena de polímero puede comenzar a arder sin llama, sin embargo, tan pronto como la fuente de fuego se seque, la combustión se detendrá inmediatamente.

+ Respeto al medio ambiente del compuesto de arena de polímero innegable - plástico "alimentario", arena de construcción y tinte - son absolutamente inactivos a temperaturas elevadas y en ambientes agresivos y son inofensivos para los humanos. Estos no son plásticos nocivos como el cloruro de polivinilo (PVC) y el poliestireno (PS), que emiten compuestos tóxicos cuando se exponen a ellos. Es simplemente imposible trabajar con tales plásticos en la producción de arena polimérica; después de todo, la producción se lleva a cabo mediante un procesamiento a alta temperatura, que solo es posible para plásticos inofensivos.

± El plástico da a los productos de arena polimérica una dilatación térmica longitudinal. A una temperatura inestable (calentamiento agudo) bajo el sol brillante, un ligero aumento en las formas geométricas en superficie horizontal- hasta 1-2 mm. La solución es dejar espacios entre las placas: 3-5 mm. Si no se tiene en cuenta este hecho, es posible que las losas individuales se salgan del revestimiento, tal vez la loseta se eleve como una "casa" y el revestimiento deba cambiarse. Esta característica debe tenerse en cuenta al colocar, especialmente porque no solo las baldosas de arena polimérica tienen tales características, incluso las losas de concreto en la carretera se elevan por el calor.

La expansión de las baldosas de arena polimérica no debería preocupar a los jardineros; después de todo, no tienen dudas sobre la fijación estricta de su revestimiento: para la disposición de los caminos, las baldosas se colocan en el suelo con un cojín de arena (sitio preparado) y golpeado con un mazo. Desde los lados de la pista debe fijarse de forma segura con bordillos. Sujeto a costuras térmicas, este revestimiento servirá durante muchos años sin necesidad de volver a colocarlo. Si, al colocar baldosas, se utilizan geotextiles como sustrato, habrá problema resuelto crecimiento agresivo de malezas: en tales caminos, solo pueden aparecer malezas pequeñas con un sistema de raíces superficiales, que se eliminan fácilmente de vez en cuando, después de un tiempo.

Por cierto, en invierno no ocurre el proceso inverso: la baldosa no se encoge durante el enfriamiento, sino que permanece dentro de sus dimensiones lineales.

± La presencia de plástico reduce la adherencia (adherencia de superficies) de baldosas de arena polimérica y mortero de cemento- sobre el mortero de cemento, la baldosa quedará sujeta por la presencia de ranuras internas en las que caerá el mortero. Se permite colocar sobre una capa de lecho de mortero (el mortero de arena y cemento más denso). Sin embargo, el adhesivo para baldosas, como el EK-3000, al rellenar las juntas con lechada o sellador del color del revestimiento, fija mucho mejor las baldosas de arena polimérica al revestimiento de hormigón.

+ Y finalmente, el plástico en la composición de los productos da facilidad de procesamiento(usando una amoladora angular, la llamada "búlgara", una rueda de corte para piedra), se aserra de manera uniforme, fácil, sin "batalla" y polvo de cemento como cortar baldosas de hormigón.

A principios de los años 90 del siglo pasado, apareció un material innovador en el mercado europeo de la construcción: las baldosas de arena polimérica. El techo compuesto, en comparación con la cerámica convencional, se caracteriza por una mayor resistencia y resistencia al impacto, una gravedad específica baja y una amplia gama de colores. Una ventaja adicional es el precio democrático, explicado por la disponibilidad de materias primas. Es necesario organizar el flujo de desechos secundarios, encontrar una habitación, comprar máquinas y organizarlas de acuerdo con el esquema tecnológico.

Tecnología de producción y equipo necesario.

Las materias primas para el moldeado son arena de cuarzo, residuos plásticos prerreciclados y colorantes, que también cumplen la función de aglutinante de la mezcla.

1. Componente polimérico. Es una combinación de un aglomerado obtenido durante la fusión del polietileno convencional y una parte sólida (poliestireno, polipropileno, plástico ABS). Gracias al polietileno blando, el techo futuro no tendrá miedo a las heladas y adquirirá brillo, y el producto "duro" proporcionará resistencia al calor bajo la influencia de la luz solar.

No es necesario clasificar, lavar y secar cuidadosamente los residuos. Basta con lanzar 40-50% de plásticos blandos y 60-50% de plásticos duros; aproximadamente en esta proporción van a parar a los vertederos. Es aconsejable separar inmediatamente policarbonatos refractarios, fluoroplásticos, caucho, chatarra pequeña, láminas. El papel y las inclusiones fusibles se queman durante la refundición de las materias primas.

2. La arena (relleno) debe ser gruesa (3 mm), seca, sin arcilla ni partículas de polvo. Al origen y color del material a granel requisitos especiales no se presentan.

3. Una variedad de pigmentos hacen posible obtener mosaicos de polímero de cualquier tono deseado en la salida. Para evitar que el techo se decolore antes de tiempo, debe buscar una marca de pintura confiable.

Es importante que la producción se lleve a cabo de acuerdo con las proporciones correctas de todos los componentes: material polimérico - 24%, arena - 75%, tinte - 1%.

La producción de tejas ocurre en etapas:

- Secado de arena. Se vierte en la tolva de carga, luego ingresa al alimentador, que lo entrega en dosis al transportador, y luego a la cámara, donde se suministran los gases o el aire calentado por el quemador. La arena preparada entra en la cámara de descarga.

- Trituración de residuos plásticos. Para que el componente de polímero de varios tamaños se vuelva homogéneo, se pasa a través de una máquina trituradora.

- mezclando Para esta operación se utilizan equipos de extrusión, en los que se carga producto polimérico sólido triturado, así como películas de polietileno y polipropileno. En el interior se crea la máquina extrusora calor, en el que los componentes se mezclan y fusionan hasta formar una masa pastosa viscosa. Se forman bolas de hasta 10 cm de diámetro y se sumergen en agua para enfriar. Luego se retiran del líquido y se mantienen al aire para su completo enfriamiento y fraguado.

- Re-molienda. Las bolas enfriadas se pasan nuevamente a través de la trituradora.

- Preparación de mezcla polímero-arena. Esta producción es dañina, debe ser aislada del área de cosecha. En la sala donde funcionará la máquina, se instala una potente ventilación para eliminar los desechos gaseosos nocivos.

El producto semiacabado de polímero triturado, la arena seca y los pigmentos se cargan en un mezclador térmico. La masa terminada, calentada a 180 ° C, se exprime fuera de la cámara cuando se abre el amortiguador. El operador corta con un cuchillo una porción que pesa aproximadamente 2 kg: esto es lo que se gasta en la fabricación de una loseta de polímero.

Después de pesar, la torta se coloca en el molde con la ayuda de una pala y se envía bajo la prensa. La última etapa tiene sus propios matices.

- Para obtener productos brillantes, el equipo de prensa está configurado para un enfriamiento desigual del molde. Su mitad superior tiene una temperatura de 80 o, y la mitad inferior, solo 45 o. El fondo debe enfriarse lo más rápido posible para que las tejas se formen en 30-50 segundos. En tales condiciones, la composición polimérica se eleva y llena los poros entre los granos de arena de la superficie.

- Para evitar que los productos enfriados de manera desigual se "conduzcan", se colocan sobre la mesa y se presionan hacia abajo con una carga. Si no se cumple esta condición, el techo será irregular.

- La producción de la variedad mate requiere un enfriamiento rápido y uniforme de los moldes superior e inferior.

Resumen de modelos de máquinas populares

La fabricación de baldosas de arena polimérica está al alcance de los pequeños empresarios. En este caso, tiene sentido comprar unidades compactas asequibles (puedes usarlas) y colocarlas en una habitación adecuada. El equipo se selecciona de acuerdo con los siguientes criterios:

- Secadora. Para este propósito, se utilizan principalmente juegos de tambores de varias capacidades. Cuando la cámara gira, la arena se vierte y se seca más rápido (el proceso se acelera si hay paletas en el interior del tambor para mezclar el producto a granel).

- Trituradora de residuos poliméricos. Es recomendable comprar una trituradora que pueda moler cualquier materia prima plástica: latas, botes, películas, recipientes.

- extrusor Se elige en función de la salida proyectada. La productividad máxima alcanza los 1000 kg/h.

- Prensa para moldear. La máquina debe tener una fuerza de aproximadamente 100 toneladas Si se planea fabricar no solo baldosas de arena polimérica, sino también losas de pavimento, bordillos, es recomendable elegir una mesa con dimensiones ajustables.

A veces, para reducir costos, se compran equipos usados, pero es mejor no ahorrar en ellos. Solo los moldes de alta calidad hechos de aceros aleados con un tratamiento térmico posterior pueden realizar 5 millones de ciclos de moldeo y garantizar la producción de productos acondicionados.

Como ejemplo, damos varios modelos de máquinas para operaciones incluidas en el ciclo tecnológico.

1. Secador tipo tambor SBP.

Se utiliza para cualquier material a granel, funciona en gas natural o combustible diésel. Un accionamiento eléctrico está rígidamente fijado en el bastidor, que transmite la rotación a los neumáticos del tambor. En el momento de la descarga, la arena se calienta a +80 o, por lo que también puede comprar un enfriador.

Los equipos de la serie SBP se caracterizan por una amplia gama de características de rendimiento:

- dimensiones - de 3000x950 a 13500x2200 mm;

- capacidad del tambor - de 2,12 a 51,3 m3;

- potencia del quemador - de 100 a 16000 kW;

- productividad - de 1,25 a 50 t / h;

- potencia de accionamiento eléctrico - 5-15 kW.

2. Trituradora de impacto IPR (trituradora de polímeros).

La máquina se ensambla a partir de tales unidades: bancada, rotor, cuerpo, tolva, accionamiento eléctrico. La carcasa y el motor eléctrico con transmisión por correa están fijados en el marco. En la parte del cuerpo, un dispositivo de corte (rotor) con cuchillas unidas a los discos laterales gira sobre cojinetes. Los residuos se colocan en el cuello de carga de forma manual o automática. Las dimensiones de la fracción terminada dependen de las dimensiones de las celdas de rejilla fijadas en la parte inferior del molinillo.

La trituradora presenta una estructura rígida, sin polvo, ruido mínimo y alta eficiencia. La máquina tiene los siguientes datos técnicos:

- diámetro del rotor - 250-500 mm;

- velocidad del rotor - 450-1100 rpm;

- potencia del motor - 7,5-45 kW;

- peso - 500-2700 kg.

3. Extrusora EG-300.

Sirve para la fusión de plástico blando y duro de diferentes fracciones. La máquina consta de una caja de metal con una tolva de carga, un accionamiento eléctrico (motor y caja de cambios), calentadores de cinta eléctricos, un controlador de temperatura, una ventana de descarga.

Especificaciones:

- productividad - no menos de 300 kg / h;

- fuente de alimentación: red de CA trifásica con un voltaje de 380 V;

- potencia del motor eléctrico - 2,2 kW;

- consumo total de energía - 11,2 kW;

- dimensiones - 3600x1200x400 mm.

4. Termotornillo APN.

La unidad de fusión y calentamiento funciona según el principio de funcionamiento continuo. Sirve para mezclar polímeros triturados con relleno de arena y tinte, así como para preparar masa caliente para alimentar a la prensa. La cantidad de mezcla de trabajo que contiene se mantiene al mismo nivel, añadiendo las siguientes porciones a medida que se descarga. Para que la baldosa de arena polimérica resulte de alta calidad, los granos de arena deben estar completamente cubiertos con una capa de polímero.

El APN consta de un marco, un cuerpo-tubo, un bunker, un amortiguador, un sinfín, una transmisión (motor, un acoplamiento de cadena y un reductor), calentadores, un amortiguador, una valla y dos sensores de control de temperatura. El cuerpo está aislado con material termoaislante, dimensiones - 520x3200x1230 mm.

5. Prensa hidráulica de moldeo PASH-1.

5. Prensa hidráulica de moldeo PASH-1.

La máquina para prensar baldosas de arena polimérica genera una fuerza de hasta 100 toneladas El equipo está equipado con una bomba hidráulica de engranajes NSh-10, un motor eléctrico trifásico con una potencia de 5,5 kW, dimensiones - 1000x500x2000 mm.

Líneas de ciclo completo

Si planea producir grandes volúmenes de productos, es mejor comprar un conjunto de instalaciones que respalden completamente todo el proceso. Se produce en Rusia y el costo es muy aceptable.

1. Polimerstroy 18 (Izhevsk).

La empresa suministra máquinas de alta calidad desde China y también practica la fabricación de sus propios desarrollos. Estos últimos incluyen extrusoras, equipos de fusión y calentamiento (hasta 600 kg / h), prensas con una fuerza de 100-400 toneladas.. La trituración de chatarra de polímero (película dura, blanda) se ofrece en trituradoras de producción nacional y china. Su potencia no supera los 300 W, la fracción resultante es de 5-8 mm.

2. Monolito (Crisóstomo).

El complejo incluye:

- trituradora radial de polímeros usados (espesor plástico hasta 8 mm) - 100 kg / hora;

- extrusora de diseño propio "Mastek" - 500-600 kg/hora;

- prensa semiautomática - fuerza 100 toneladas.

Además, puede comprar un secador-tamizador para arena, un aglomerador para producir gránulos de polietileno, un mezclador forzado.

Tarifas

El costo del equipo para la fabricación de baldosas a partir de residuos de polímeros.

Para el dispositivo del techo de hoy, se utiliza una amplia variedad de materiales que satisfacen las necesidades de cualquier consumidor en términos de calidad y confiabilidad, apariencia y precio. Uno de los tipos más comunes de materiales para techos, que combina cualidades como durabilidad, respeto por el medio ambiente, resistencia a las heladas, estética, es la teja. El mercado ruso de techos de tejas se encuentra en una etapa de crecimiento. La producción de tejas como negocio tiene un gran potencial de desarrollo.

Tipos de azulejos y sus propiedades.

Una teja es una pieza de material que forma una cubierta integral de un edificio durante la instalación. Se produce a partir de arcilla, cemento y mezclas de cal y arena, polímeros termoplásticos, betún e incluso de metal. Las propiedades de un azulejo dependen del material del que está hecho.

Entonces, los más duraderos son los productos de cerámica y cemento y arena. Su vida útil es de más de cien años. Tienen altas tasas de resistencia al calor y a las heladas, proporcionan un buen aislamiento acústico. Sin embargo, junto con esto, también son los más pesados, su peso oscila entre 36 y 60 kg/m2. Por lo tanto, el uso de estos materiales para techos dicta la necesidad de un torneado potente y frecuente.

Los techos livianos incluyen tejas blandas bituminosas y metálicas. Con un peso de 5 a 10 kg/m2. m estos materiales tienen buena flexibilidad, por lo que se pueden utilizar para techos de cualquier geometría. Su vida útil es de unos 30 años. Las soluciones de color pueden ser muy diversas. En muchos sentidos, sus propiedades son similares, pero la diferencia esencial es que las tejas bituminosas no están sujetas a la corrosión ni al deterioro, a diferencia de las tejas metálicas.

Uno de opciones de presupuesto el techo de tejas es el uso de materiales de arena polimérica. Externamente, las baldosas de arena polimérica prácticamente no son diferentes de las costosas baldosas cerámicas, pero el precio es varias veces menor. Además, es más ligero (unos 20 kg/m2) y práctico.

Si segmentamos el mercado de techos de tejas por material de producto y analizamos el atractivo de cada segmento para organizar un negocio, entonces la producción de tejas bituminosas, poliméricas y cerámicas recibirá altas calificaciones.

El equipo del sitio web de World of Business recomienda que todos los lectores tomen el curso Lazy Investor, donde aprenderá cómo poner en orden sus finanzas personales y cómo obtener ingresos pasivos. Sin incentivos, solo información de alta calidad de un inversionista practicante (desde bienes raíces hasta criptomonedas). ¡La primera semana de entrenamiento es gratis! Regístrese para una semana de entrenamiento gratis

Cómo se fabrican las baldosas bituminosas

En la producción de tejas flexibles se toman como base fibra de vidrio, poliéster, astillas de madera comprimida e incluso cartón reciclado.

Las materias primas llegan a las fábricas en forma de láminas enrolladas en rollos anchos. Durante la producción, el material se desenrolla en una lanzadera y se procesa en caliente en dos etapas. betún líquido- un producto de la refinación del petróleo. La saturación con betún ocurre bajo presión en un dispositivo especial: un saturador.

En la primera etapa, se logra el efecto de hidrofobicidad de los lienzos porosos (se vuelven impermeables cuando se seca la capa aplicada). El procesamiento secundario es necesario para mejorar la viscosidad, la flexibilidad y la resistencia mecánica del material, se lleva a cabo utilizando piedra caliza molida.

Antes de que la capa de piedra caliza bituminosa esté completamente seca, se cubre con virutas de cerámica, basalto o gránulos de pizarra, lo que le da a los productos futuros la sombra necesaria (hay alrededor de 50 tonos posibles en total) y brillo, y también proporciona protección contra la radiación ultravioleta solar. .

Se aplica una capa adhesiva en la superficie inferior del lienzo, luego se pega con una película siliconada y se rocía con piedra caliza molida para que los productos no se peguen entre sí durante el almacenamiento y el transporte.

El siguiente paso es enfriar el material. En esta etapa, se utiliza un tambor que suministra chorros de agua fría a la base de la futura loseta.

Se aplican tiras de betún pegajoso al material enfriado, que luego (durante la instalación) servirán para asegurar una fuerte conexión entre los productos. Luego, el recubrimiento se envía a la zona de corte, donde se forman productos del tamaño y la forma deseados a partir de las tiras de material. El tamaño estándar de una loseta es de 100 cm × 30 cm La forma de la teja puede ser diferente: rectangular, redonda, etc.

La etapa final de producción: embalaje y almacenamiento. productos terminados.

La producción de baldosas blandas se lleva a cabo en líneas automatizadas a gran escala que funcionan según el principio de acción continua en línea. El costo mínimo de un complejo con una capacidad de hasta 45 metros por minuto es de aproximadamente 6 millones de rublos.

Producción de baldosas cerámicas.

La materia prima para la fabricación de cubiertas de teja cerámica es la arcilla plástica de bajo punto de fusión, por lo que su producción está ligada a los yacimientos de esta materia prima natural.

Una parte importante de los fondos capital inicial al organizar un negocio, se destinará al desarrollo de una cantera (realización de investigaciones, elaboración de un plan, obtención de aprobaciones de Gosgortekhnadzor, trabajo de tierras, formación de caminos de acceso, etc.).

Una empresa dedicada a la producción de tejas de barro, ya que debe estar ubicada en las proximidades de la cantera. La entrega de materias primas a la empresa se puede realizar por transporte o vía transportadora.

La tecnología de producción incluye los siguientes pasos:

- preparación de arcilla: la materia prima recibida en la planta se tritura, se eliminan las inclusiones extrañas, después de lo cual el material se envejece durante varios días;

- obtener una masa de arcilla: la arcilla se mezcla con agua, se le agregan varios plastificantes (diluyentes);

- moldeado de baldosas: realizado por extrusión (empujando la mezcla a través de orificios especiales) seguido de corte y estampado;

- secado: los productos semiacabados moldeados se secan en cámaras durante dos días;

- acristalamiento o engobe: aplicación de un recubrimiento especial para eliminar los defectos superficiales de los productos, dándoles el tono y el brillo deseados;

- cocción: los productos se envían a hornos de túnel y se someten a un tratamiento térmico a temperaturas de hasta 1000 ° C.

La producción de material para techos de alta calidad es imposible sin equipo moderno, que debe incluir: aflojadores de arcilla y rodillos despedregadores - para el procesamiento primario de materias primas, rodillos de molienda fina, mezcladores y moledores de arcilla - para moler y obtener masa de arcilla, extrusoras y prensas de moldeo de plástico o prensas de torreta - para moldear productos, hornos para cocción, etc. d.

¡Importante! Desde el 1 de abril de 2016, la producción de baldosas cerámicas debe realizarse de acuerdo con los estándares de GOST R 56688-2015 “Baldosas cerámicas. Especificaciones".

La construcción y el equipamiento técnico de incluso una pequeña planta para la producción de baldosas cerámicas costará, según las estimaciones más conservadoras, alrededor de 50 millones de rublos. Y la producción en sí está asociada con altos costos de energía, que no pueden sino afectar el costo y el precio final del producto.

Producción de baldosas de arena polimérica.

Este tipo de material para techos se obtiene de una mezcla de arena y compuesto termoplástico (un material que incluye polímeros termoplásticos y rellenos con la adición de pintura). Las materias primas pueden ser, por ejemplo, botellas de plástico, materiales de embalaje, electrodomésticos, etc.

La tecnología para la producción de baldosas de arena polimérica (PPS) es simple y el equipo utilizado para estos fines es relativamente económico: se puede comprar una línea completamente equipada por aproximadamente 2 millones de rublos (usada por 1,5 millones de rublos). Si es necesario, puede organizar.

Cómo se hace PPP:

- primero, los desechos plásticos se trituran con una trituradora (también es posible usar gránulos de plástico confeccionados como materia prima);

- luego se secan todas las materias primas, incluidos los polímeros y la arena;

- en la siguiente etapa, los materiales de partida se mezclan, se introducen varios aditivos (para teñir en el color deseado, aumentar la plasticidad, etc.) y se calientan hasta el punto de fusión de los polímeros (160-180°C);

- la mezcla resultante se vierte en moldes y se estampa;

- los contenedores se enfrían y el material terminado se retira de ellos.

El producto terminado tiene la forma de una lámina rectangular de una o dos ondas con lados sobresalientes para la conexión, su tamaño típico es de 40 × 31 × 0,7 cm y pesa de 2 a 2,5 kg.

Lista equipo necesario y los precios indicativos se presentan en la tabla:

En tal equipo para uno turno de trabajo Se puede hacer hasta 120 m2. baldosas m. Además, si compra moldes adicionales, puede ampliar la gama de productos para incluir tapas de alcantarilla, tapas de alcantarilla, losas de pavimento (ver), adoquines, bordillos y otros productos que también están hechos de una mezcla de arena polimérica.

Para instalar la línea, necesitará una habitación con un área de al menos 150 metros cuadrados. m de altura desde 4 m, equipado con un sistema de ventilación de suministro y escape y conectado a sistemas de comunicación.

Ingresos y gastos del negocio de APP

El costo del PFC terminado varía de 300 a 600 rublos. por 1 metro cuadrado M. El precio depende del color, la presencia de elementos adicionales, la cantidad de unidades en el paquete.

La productividad del taller por mes con un turno de trabajo puede alcanzar los 3600 metros cuadrados. m por mes (30 días × 120 m2). Por lo tanto, si el equipo funcionará sin tiempo de inactividad, el ingreso mensual de la empresa será de 1,080,000 rublos.

El costo de producción está compuesto por el costo de los materiales (polímeros, arena, pigmentos colorantes y aditivos), electricidad, mano de obra empleados. Asimismo, los gastos generales incluyen los gastos administrativos y de comercialización (costes de compra de envases y embalajes, pago de alquiler de locales, servicios de transporte, publicidad, etc). Es útil saber