Дах - один із найбільш громіздких елементів будівлі. При візуальному огляді будинку насамперед погляд падає саме на покрівлю. Тому матеріал даху є не лише захистом будови, а й окрасою всієї будови. А естетична покрівля – це ще й показник статусу домовласника. Приємний зовнішній вигляд позначається на вартості покриття, як правило, чим цікавіший матеріал, тим вища його вартість. Для тих, хто шукає недороге та красиве покриття, підійде полімерна черепиця (ППЛ).

Характеристика матеріалу

Полімерні покриття набули широкого поширення відносно недавно: перша черепиця на основі полімерів з'явилася в Європі три десятиліття тому. Матеріал з'явився в ході пошуку альтернативи традиційній дорогій та громіздкій черепиці. Покриття, що шукається, мало бути витривалішим при тих же зовнішніх параметрах. Саме цими показниками і стала мати ППЛ. Матеріал важить набагато менше, ніж традиційне покриття, але при цьому має велику міцність. А завдяки виробництву полімерної черепиці в нашій країні вона стала доступною для більшої кількості споживачів.

Переваги полімерно-піщаної черепиці

Покрівельний матеріал повинен мати тривалий термін служби, підвищену міцність та демократичну вартість. Всі перераховані показники має полімерна черепиця, але крім цього, вона має ряд інших позитивних якостей:

Важливою перевагою ППЛ є тривалий термін служби. У середньому покриття слугує від 15 до 35 років (залежно від базового складу).

Технологія виробництва

Виробництво полімерної черепиці включає масу етапів і особливостей. Спрощену технологію можна описати так:

- замішування полімерного складу;

- термічна обробка заготовок у виробничих печах

Обов'язковою умовою приміщень для створення ППЛ є якісна вентиляція, оскільки виробництво матеріалу з використанням полімерів шкідливе для людини.

Склад покриття

Основою полімерно-піщаної черепиці виступає кварцовий пісок та перероблений пластик. Щоб надати матеріалу той чи інший відтінок, використовують різні пігменти. Барвник не просто фарбує склад, він зв'язує між собою частинки піску та полімерних включень. Вторинний склад складається з наступних пластиків:

- Агломерат. Матеріал є продуктом термічної обробки поліетилену. Під час отримання матеріалу поліетилен збризкують водою, щоб утворилися кульки. Ці гранули і використовуються у виробництві ППЛ.

- Твердий полімер.Цей компонент індивідуальний у різних технологіях. Деякі компанії використовують полістирол, інші поліпропілен – рецептура може бути практично будь-який.

Технологія виробництва черепиці потребує чіткого дотримання пропорцій. Перший етап створення матеріалу включає подрібнення агломерату і змішання його з піском і фарбуючим складом в пропорції 24:75:1. Правильна рецептура полімерної черепиці включає 75 відсотків піску, 24 відсотка полімеру і 1 відсоток барвника.

Важливо! Якщо на виробництві не дотримується суворої пропорційності компонентів, ППЛ може не відповідати високим показникам якості. У такому разі знижується її міцність та довговічність.

Обладнання та процес виробництва

Технологія створення полімерної черепиці починається з дроблення пластмаси на порошок. На цьому етапі працюють дробильні установки. Пісок, що входить до складу покриття, проходить обов'язкове сушіння в спеціальному устаткуванні.

Після подрібнення пластику та сушіння піску приступають до замішування складу. На цьому етапі використовують екструзивні установки. У них під дією високих температур усі складові черепиці змішуються і перетворюються на еластичну масу, схожу на дріжджове тісто.

З складу, що вийшов, робиться куля, яку залишають в холодній воді для охолодження. Після чого шар витягують і залишають при кімнатній температурі. Такий процес дає складовим частинам вступити у реакцію. Коли маса повністю охолоне її ще раз поміщають у подрібнювальну камеру. Після цих маніпуляцій склад готовий для заливання у форму.

Подрібнені частки складу піддаються термічної обробки. У цій установці складові маси розтоплюються і перемішуються. Високі температури сприяють з того що пісок рівномірно просочується полімерами, що утворює однорідний склад. Після перемішування полімерно-піщаної черепиці з обладнання виходить суміш температурою понад 175 градусів. Кожен шматок маси повинен мати вагу не більше 2000 г, процес відстежується автоматично та оператором верстата.

Подрібнені і перемішані шматки складу йдуть у форму, у якій формують блоки покриття. Крім прес-форм, ППЛ проходить обробку низькими температурами. Діапазон показників коливається від мінус 45 до плюс 80 градусів.

Мінуси полімерної черепиці

Як у будь-якого іншого матеріалу, полімерна черепиця має свої недоліки, з якими потрібно ознайомитися перед придбанням:

Зверніть увагу!Полімерна черепиця створює комфортний мікроклімат у приміщенні за будь-якої погоди: у спеку в будівлі буде прохолодно, а взимку дуже тепло. Через цю особливість покриття часто використовують для обробки горищних приміщень.

Особливості встановлення полімерної черепиці

З монтажем полімерної черепиці може впоратися навіть майстер-початківець. Перший етап установки матеріалу полягає в складанні решетування. Для цього підійде необроблена дошка, так і звичайний брус. Конструкція стане підставою для настилу черепиці.

Кожен блок полімерної черепиці з вивороту оснащений виступами, за допомогою яких покриття і монтується на решетування. Блоки з'єднують між собою на бічні кріплення. При такому збиранні утворюється міцний покрівельний килим.

Складання покриття починають з низу даху. Блоки монтують нещільно, а так щоб вони могли рухатися в процесі температурного розширення. Завдяки такій технології матеріал залишиться цілим при переміщенні покрівлі та опадах.

Частим явищам на черепиці є іржаві патьоки. Щоб такі недоліки не псували вигляд покрівлі, при монтажі застосовують оцинковані або анодовані кріплення.

Якість черепиці

Якщо ви вирішили придбати полімерну черепицю – не заощаджуйте на покупці. Останніми роками над ринком дедалі частіше з'являються підробки матеріалу. Такий товар абсолютно не відповідає якостям полімерно-піщаної черепиці.

При зниженні собівартості товару, недобросовісний виробник отримує неякісний кволий матеріал із неоднорідними полімерами у складі. Покрівля з такого покриття швидко вигорить та прослужить недовго. Тому для оздоблення свого будинку використовуйте продукт перевірених компаній.

Пам'ятайте, будь-який виробник хоче продати свій товар. Тому щоб вам не казав продавець – обов'язково перевірте документи на товар, які зможуть підтвердити його якість та походження.

Під'їжджаючи до будь-якого селища або передмістя, мимоволі, ваш погляд затримується на дахах будинків. Тому з упевненістю можна сказати, що перша думка про житловий будинок складається по даху, адже покрівля є також частиною іміджу домовласника. Але в гонитві за красою покрівельного перекриття, можна зіткнутися і з дорожнечею. І щоб знайти оптимальне співвідношення, у багатьох будівельних супермаркетах фахівці рекомендують полімерпіщану черепицю.

Особливості матеріалу

Вперше така черепиця з'явилася на ринку Європи на початку 90-х. Тоді розробники шукали заміну керамічного даху, таку, щоб він не сильно відрізнявся зовнішньому виглядувід традиційного матеріалу, але мала б вищі експлуатаційні характеристики. У зв'язку зі стрімким розвитком полімерної промисловості стали більш ретельно вивчати цей матеріал. В результаті на ринку з'явилася полімерпіщана черепиця. Головне її відмінність від звичайної полягає у вищій міцності у поєднанні з меншою об'ємною вагою. А нещодавно виробництво полімерпіщаної черепиці стало доступним і в нашій країні.

Вперше така черепиця з'явилася на ринку Європи на початку 90-х. Тоді розробники шукали заміну керамічного даху, таку, щоб він не сильно відрізнявся зовнішньому виглядувід традиційного матеріалу, але мала б вищі експлуатаційні характеристики. У зв'язку зі стрімким розвитком полімерної промисловості стали більш ретельно вивчати цей матеріал. В результаті на ринку з'явилася полімерпіщана черепиця. Головне її відмінність від звичайної полягає у вищій міцності у поєднанні з меншою об'ємною вагою. А нещодавно виробництво полімерпіщаної черепиці стало доступним і в нашій країні.

Переваги полімерпіщаної черепиці

При виборі покрівельного покриття приділяють увагу таким моментам, як тривалий термін служби, міцність та доступна ціна. Всі ці якості поєднала в собі полімерпіщана черепиця, але ще їй притаманні і безліч інших важливих переваг:

- черепиця стійка до різкої зміни клімату, добре переносить великі заморозки;

- через дешевизну сировини, яка використовується для її виробництва, собівартість полімерпіщаної черепиці низька;

- забезпечує кращий рівень тепло- та шумоізоляції;

- повна відсутність корозії;

- завдяки тому, що черепиця фарбується на устаткуванні з використанням УФ-стабілізатора в масі, а не тільки на поверхні, вона має високу стійкість до вигоряння;

- є хорошим діелектриком, вам не доведеться додатково встановлювати блискавкозахист;

- не потребує спеціальних навичок при укладанні;

- полімерпіщана черепиця має високою ударостійкістюзавдяки чому знижується ймовірність бою та шлюбу при транспортуванні матеріалу та його монтажі;

- відрізняється високою хімічною стійкістю до кислот та лугів;

- полімерпіщана черепиця володіє самозагасаючими якостями, з нею не страшна жодна пожежа;

- екологічно чиста, не виділяє шкідливі речовини.

Термін служби полімерпіщаної черепиці в середньому 15-30 років, залежно від того, наскільки якісний матеріал використовували під час виробництва.

Особливості виробництва

Виробництво полімерпіщаної черепиці включає цілу схему технологічних процесів. Але, за великим рахунком, воно складається з двох етапів:

Виробництво полімерпіщаної черепиці включає цілу схему технологічних процесів. Але, за великим рахунком, воно складається з двох етапів:

- підготовка полімерної маси;

- випікання полімерпіщаної черепиці на спеціальному обладнанні.

Виробниче обладнання краще встановлювати у добре провітрюваних приміщеннях, оскільки робота з полімерами шкідлива здоров'ю людини.

Складові компоненти черепиці

Як сировину для полімерпіщаної черепиці використовують кварцовий пісок і повторно перероблені пластмаси, а також барвники. Завдяки широкому переліку сучасних барвників можна отримати покрівельний матеріал будь-якого відтінку. Варто також відзначити, що барвник виступає в цьому технологічному процесівиробництва ще й як «сполучний» компонент для піску та полімерів.

Як сировину для полімерпіщаної черепиці використовують кварцовий пісок і повторно перероблені пластмаси, а також барвники. Завдяки широкому переліку сучасних барвників можна отримати покрівельний матеріал будь-якого відтінку. Варто також відзначити, що барвник виступає в цьому технологічному процесівиробництва ще й як «сполучний» компонент для піску та полімерів.

До складу повторно перероблених пластмас входить:

Агломерат, який одержують шляхом плавлення поліетилену. Сам процес одержання агломерату теж цікавий. Під час плавлення на поліетилен випорскують воду, утворюються кульки. Саме ці кульки і використовують у виробництві виготовлення полімерпіщаної черепиці;

Твердий полімер. Це може бути як полістирол, поліпропілен так і АБС пластики та багато інших.

У процесі виробництва дуже важливо дотримуватися правильних пропорцій змішування компонентів. На початковій стадії виробництва агломерат подрібнюється та змішується у спеціальному обладнанні з піском та барвникому пропорції 24:75:1. Тобто правильний склад цього покрівельного перекриття має складатися на 75% з піску, на 24% з полімерів та на 1% з барвника. При недотриманні правильних пропорцій полімерпіщана черепиця на виході може бути набагато гіршої якості, і не так довговічна в експлуатації.

Технологія виробництва та обладнання, що використовується

Технологічний процес виготовлення полімерпіщаної черепиці починається з подрібнення пластмас на дрібніші частинки, для цього використовують дробильне обладнання. Пісок, який використовують у процесі виготовлення, обов'язково має бути сухим. Для просушування кварцового піску використовують спеціалізоване обладнання.

Технологічний процес виготовлення полімерпіщаної черепиці починається з подрібнення пластмас на дрібніші частинки, для цього використовують дробильне обладнання. Пісок, який використовують у процесі виготовлення, обов'язково має бути сухим. Для просушування кварцового піску використовують спеціалізоване обладнання.

Тепер коли полімери подрібнені до необхідного розміру, а пісок добре просушений, потрібно змішати всі ці компоненти. Для цього підійде екструзивна машина. Усередині цього обладнання під впливом температури всі компоненти змішуються та плавляться, перетворюючись на в'язку суміш, яка чимось віддалено нагадує дріжджове тісто.

З цієї суміші формується куля. Далі шар занурюють у воду для охолодження, потім, вже вийнявши його з води, дають охолонути при кімнатній температурі. Цю процедуру проводять спеціально для того, щоб усі компоненти вступили в реакцію між собою та добре схопилися. Після того, як кулі охолонуть, їх знову повертають в дробильну машину для подрібнення, і тільки тепер отримана маса готова стати полімерпіщаною черепицею.

Подрібнені кулі відправляють в термозмішувальну машину. У цьому устаткуванні всі компоненти знову нагріваються та змішуються. Пісок під впливом температури обволікається полімерами, в результаті не повинно бути жодної грудочки. З цього агрегату суміш виходить із температурою близько 180 градусів. Кожна грудочка, яка вийшла з цього обладнання, не повинна перевищувати вагою 2 кг, за цим повинен стежити оператор.

Готові коржі суміші відправляються під прес, де вже і формується полімерпіщана черепиця. Допомагати формувати черепицю до товарного вигляду, якого ми звикли, допомагають прес-форми. А глянець на зовнішній поверхні виходить завдяки нерівномірному охолодженню у формах. У верхній частині температура нагрівання сягає 80 градусів, а нижньої - близько 45 градусів. У ці форми видавлюють полімери, які заповнюють пори між частинками піску.

Недоліки полімерпіщаної черепиці

Незважаючи на всі перераховані переваги у полімерпіщаної черепиці є і ряд недоліків, які потрібно брати до уваги перед покупкою:

- поверхня може ерозувати. Згодом товщина черепиці може стати тоншою під впливом ультрафіолетових променів. Але враховуючи, що товщина виробу не така вже й маленька і процес ерозування нешвидкий, то серйозним недоліком навряд чи можна вважати;

- кожна плитка полімерпіщаної черепиці важить до 2 кг, що може завдати чимало турбот при укладанні та транспортуванні;

- хоча черепиця і добре переносить зміну клімату, при перепадах температур відбувається її лінійна деформація. Як наслідок може статися розгерметизація замкових з'єднань, що спричинить протікання даху. Це, мабуть, і є головним її недоліком.

Під таким дахом добре перебуватиме у будь-яку погоду, у спеку буде прохолодно, а взимку тепло. Тому її часто використовують для перекриттів мансардних приміщень та горищ.

Правила монтажу полімерної черепиці

Монтаж полімерної черепиці також досить простий. Перед початком монтажу потрібно спорудити решетування з необрізної дошки або бруса, вона є безпосереднім підставою при укладанні черепиці.

Монтаж полімерної черепиці також досить простий. Перед початком монтажу потрібно спорудити решетування з необрізної дошки або бруса, вона є безпосереднім підставою при укладанні черепиці.

На кожній полімерпасчаної черепиці зверху з тильного боку є спеціальні виступи, за допомогою яких її кріплять до решетування. Між собою черепицю закріплюють бічними замками. У результаті у нас виходить суцільне покрівельне покриття.

Укладання матеріалу краще починати з нижнього ряду. Кріпити один до одного елементи потрібно не дуже щільно, залишаючи при цьому місце для вільного переміщення. Це допоможе уникнути деформування матеріалу від різних погодних змін.

На деяких дахах помітні потіки іржі, щоб цього уникнути радять при укладанні використовувати оцинковані цвяхи або анодовані шурупи.

Якість матеріалу

Якщо ви вирішили замінити покрівельне покриття, не ганяйтеся за низькою ціною. На жаль, багато несумлінних виробників тільки й чекають на таких покупців і продають їм неякісний товар.

Якщо ви вирішили замінити покрівельне покриття, не ганяйтеся за низькою ціною. На жаль, багато несумлінних виробників тільки й чекають на таких покупців і продають їм неякісний товар.

Намагаючись знизити собівартість продукту на виході, вони використовують при виробництві неякісні та недовговічні барвники чи неоднорідні полімери. У процесі експлуатації такої плитки можна зіткнутися з раннім вигорянням фарби, і недовгим терміном служби. Тому, вирішивши освіжити фасад вашої оселі, приділіть особливу увагу пошуку надійного виробника.

І врахуйте, щоб вам не говорили продавці, хоч би як вас запевняли в тому, що при виробництві використовувалася найкраща сировина і тільки сучасне обладнання, бажано кілька разів перевірити наявні документи, що підтверджують якість матеріалу.

ЛІНІЯ З ВИРОБНИЦТВА ПОЛІМЕРПІЩАНИХ ВИРОБІВ

Лінія з виробництва полімерпіщаних виробів (далі ЛППІ) призначена для виготовлення полімерпіщаних виробів (люків каналізаційних, люків ГТС, черепиці, покрівельних елементів різної складності, тротуарної плитки, дорожніх бордюрів, стовпчиків, дорожніх та тротуарних ґрат), МАФ та ін.

Таким чином, ЛППІ - це обладнання для виробництва полімерпіщаної черепиці, обладнання для виробництва полімерпіщаної плитки, обладнання для виробництва полімерпіщаних люків, обладнання для виробництва інших полімерпіщаних виробів.

Полімерпіщані вироби в порівнянні з традиційно застосовуваними цементними тротуарними плитками і керамічною черепицею мають ряд унікальних властивостей. Вони вдвічі легші, мають майже нульове водопоглинання, більш ніж у два рази міцніше на вигин, мають прекрасну морозостійкість (більше 150 морозоциклів), мають низьку стирання, особливо важливу для тротуарної плитки.

Призначення

ПРИЗНАЧЕННЯ ЛІНІЇ З ВИРОБНИЦТВА ПОЛІМЕРПІСКАНИХ ВИРОБІВ ЛППІ:

Лінія з виробництва полімерно-піщаних виробів (далі по тексту - лінія) призначена для виготовлення полімерпіщаних виробів (черепиці, покрівельних елементів різної складності, тротуарної плитки, дорожніх бордюрів, дорожніх стовпчиків, каналізаційних люків, люків ГТС, малих архітектурних форм ВСІХ БІЛЬШ 20 ВИДІВ ВИРОБІВ ЗА БАЖАННЯ ЗАМОВНИКА і т.д.).

Сировиною для виробництва полімер-піщаних виробів є первинні полімери, вторинна полімерна сировина та полімерні відходи: відходи поліетилену, використана поліетиленова плівка, полімерні відходи, вторинні полімери, різні полімери (ПЕТ, ПВД, ПВХ, ПНД, ПП, ПС) та пластмаса, одержувані при сортуванні та селекції комунальних відходів, а також просіяний пісок та пігменти барвники.

Переваги обладнання виробництва полімерпіщаних виробів та обраної технології:

- Наявність дешевої вторинної полімерної сировини (пакети, теплична плівка (б/в), промислові відходи полімерних виробництв).

- Можливість працювати у тривалому циклі виробництва (2-3 зміни).

- Продукція, що виробляється в процесі виробництва, може забарвлюватися в будь-який колір за бажанням Замовника.

- Високий рівень рентабельності, щонайменше 100 %.

- Невеликий штат робітників.

- Мала площа, можливість компактного розміщення.

Склад обладнання

У СКЛАД СТАНДАРТНОЇ КОМПЛЕКТАЦІЇ ВХОДЯТЬ:

Установка нагріву піску з естакадою(Призначений для нагрівання піску):

- Габаритні розміри: 3000х3400х3100 мм

- Потужність нагріву: 19,2 кВт

- Об'єм піску: 0,13 м3.

- Маса бункера (без піску): 400 кг

- Продуктивність: 150-250 кг/год

Змішувач полімербетону(призначений для суміші піску та полімерів та екструзії готової маси):

- Габаритні розміри: 3500х900х1400 мм

- Потужність двигуна: 15 кВт

- Потужність нагріву: 12,5 кВт

- Вага: 907 кг

- Продуктивність: 150-500 кг/год

Прес 100 т/с(Один для всіх прес-форм виробів, призначений для пресування полімерно-піщаної маси готові вироби):

- Габаритні розміри: 2200х1450х960 мм

- Вага: 2,5

- Привід: 4 кВт

- Зусилля пресування: 60-100 т/с

Щит керування(Призначений для управління технологічним обладнаннямлінії):

- Габаритні розміри: 660х510х1900 мм

Агломератор полімерних матеріалів:

- Габаритні розміри: 1200x620x1600 мм

- Потужність двигуна: 18,5 кВт

- Вага: 450 кг

- Продуктивність: 150-200 кг/год

Призначений для подрібнення відходів полімерної плівки та одержання агломерату, придатного для подальшої переробки в екструдерах та ливарних машинах у готову продукцію.

Подрібнювач полімерів та плівок(Призначений для подрібнення полімерів для подальшого виготовлення полімерпіщаної суміші):

- Габаритні розміри: 1325x1156x1843 мм

- Потужність двигуна: 15 кВт

- Вага: 1 т

- Продуктивність: 180-200 кг/год

Прес форми- Згідно з каталогом прес-форм.

Продукція, що виходить: черепиця, покрівельні елементи різної складності, тротуарна плитка, дорожні бордюри, дорожні стовпчики, каналізаційні люки, малі архітектурні форми, елементи дорожнього будівництва.

Фото

Установка нагріву піску:

Змішувач полімербетону:

Щит керування:

Подрібнювач полімерів та плівок:

Продукція

Нижче представлені деякі зразки продукції, що отримується на лінії з виробництва полімерпіщаних виробів: полімерпіщана черепиця, плитка, люки.

Відео

Лінія з виробництва полімерпіщаних виробів у роботі.

Часті питання щодо полімерпіщаної продукції

Як довго є полімерно піщана плитка на російському ринку?

Вперше цей оздоблювальний матеріалз'явився на початку 2000 років, коли в російське виробництвостали впроваджуватимуться імпортні технології виготовлення композитних виробів з півмірнопіщаної суміші (пісок, полімер, пігент). З цього моменту вироби цієї товарної групи впевнено лідирують у реалізації різних проектів, складаючи серйозну конкуренцію аналогам із бетону та металу. Наша компанія працює в цьому напрямку з 2007 року, що дозволяє говорити про серйозний досвід у виробництві полімерпіщаної продукції. Згідно з нашими даними, оздоблювальним матеріалам цієї категорії довіряє дедалі більше користувачів, які зуміли практично оцінити численні переваги полімерного дорожнього покриття.

Яка сфера застосування полімерно піщаної тротуарної плитки?

Полімерпіщану плитку можна укладати практично на будь-яких ділянках - тротуарах, садових доріжках, у виробничих приміщеннях, СТО, тваринницьких комплексах, у тому числі й у приватних гаражах. При цьому сфера використання не обмежується кліматичними умовами. Необхідна умовамонтаж полімерного функціонального декору на ділянках з підвищеним ваговим впливом – це наявність бетонної основи, на якій встановлюється піщана подушка.

Як замостити полімерною плиткою ганок?

При монтажі плитки на ганку рекомендується використання металевого куточка як фіксуючий обмежувач. В іншому ж процес схожий із звичайною установкою на цементно-піщану основу з наступним заповненням швів цементно-піщаною сумішшю на суху. Допустимий розмір швів становить 6-8 мм.

Як укласти плитку на цоколь і плоску покрівлю, що експлуатується?

При монтажні роботицього типу використовуються спеціальні підставки опори під штучні елементи. Для полегшення ваги конструкції плитка укладається на шар дрібного щебеню, який встановлений безпосередньо на гідроізоляції покрівлі.

Чи доцільно встановлювати полімерну тротуарну плиткуна автомийках?

В даному випадку існують ризики вимивання заповнень міжплиткових швів, що рано чи пізно призведе до деформації поверхні, так що краще застосувати плитковий клей. При цьому плитка може успішно використовуватися для мощення автосервісів та автостоянок як хімічно пасивний матеріал з високою кліматичною стійкістю.

Як здійснювати розкрій полімерної плитки?

За допомогою звичайної "болгарки". Причому в даному випадку пилу та відходів буде набагато менше, ніж при пилянні бетонного аналога.

Як полімерна плитка реагує на основні кліматичні фактори?

Завдяки гранично мінімальній пористості та низькому коефіцієнту водопоглинання застосування цього дорожнього декору на відміну від звичайної бруківки не деформується під впливом дощів та холодів.

Устаткування для виробництва полімерпіщаних виробів

Одночасно полімерна плитка чудово витримує критичну спеку, практично не вигоряючи під впливом активного ультрафіолету.

Які вагові навантаження розрахована полімерна плитка?

Все залежить від товщини штучного декору. Плитка терасна товщиною 22 мм призначена для мощення пішохідного дорожнього покриття та ландшафтних ділянок широкого призначення. Тротуарна плитка з товщиною 35 мм здатна легко витримати вагу вантажівки.

Які екологічні властивості полімерпіщана плитка?

Даний оздоблювальний матеріал виготовляється з трьох основних компонентів – натурального піску, полімеру (стріч та ПВД) та фарбуючого пігменту. Два останні компоненти мають найвищу екологічну безпеку, яка відображена у відповідних сертифікатах. А екологічна чистота підготовленого піску не викликає питань.

Чи можливе повторне використання полімерної тротуарної плитки на інших ділянках?

Цей висококласний дорожній декор відрізняється відсутністю деформацій навіть за тривалого використання. Тому демонтаж дозволяє повторно використовувати плитку для обробки дорожніх покриттів відповідної специфікації. Поверхні, що створюються, відрізняються високою ремонтопридатністю, що дозволяє швидко замінювати пошкоджені штучні елементи без особливих трудовитрат.

Які існують особливості експлуатації полімер піщаної тротуарної плитки в зимову пору року?

Полімерна плитка вигідно відрізняється антиковзним покриттям, що забезпечує гарне зчеплення підошви або колеса автотранспорту з робочою поверхнею. Сніг і льоду легко зчищаються з відповідних ділянок. При цьому навіть випадкові сильні удари брухту не здатні фатально пошкодити штучні елементи, що мають завидну ударну міцність. При будь-якій невеликій відлизі плитка, немов маленький тепловий акумулятор, відразу ж вбирає в себе необхідну порцію тепла, що сприяє швидкому відтаванню крижаного наста без стороннього втручання.

Як довго зберігається колір плитки при активному сонячному впливі?

Якщо виробник сумлінно дотримується технології виробництва полімерпіщаної продукції, а саме — відсоткове співвідношення компонентів їх якість. Наприклад, якщо в процесі виробництва не економлять на барвнику, що пігментує, плитка буде виглядати привабливо протягом всього терміну служби (до 25 років). Подібний пріоритет забезпечений принципом технології виробництва, що формує комбінацію пігменту з іншими компонентами на молекулярному рівні. Тобто забарвлення готової плитки – це її природний фізико-хімічний стан.

Що стосується ціноутворення, то в даному випадку ви зможете безпосередньо купити полімерпіщану плитку тротуарну у виробника без зайвих торгових націнок.

Яке сильне нагрівання впливає на міцність плиткового покриття?

При активному тривалому вплив сонячних променів плитка може розширюватися в межах міжплиткових швів, тобто в лінійному порядку. Подібні зміни закладено у технічних умовах експлуатації. Таким чином, про жодну серйозну деформацію, а тим більше про просідання або «спукування» поверхні мови йти не може.

Чи може полімерна плитка «спухне» після монтажу в процесі використання?

Тільки у разі недотримання технології укладання — внаслідок неправильного підбору компонентів для «подушки», створення занадто великих чи маленьких швів, як наслідок неякісної трамбовки тощо. При дотриманні всіх технічних рекомендацій (ТР – 158-04) щодо влаштування тротуарів жодних проблем з експлуатацією полімерної плитки бути не повинно!

Виробництво полімерпіщаної черепиці, тротуарної плитки, люків

ФотогалереяДоставка ВиробництвоСертифікати

Сировина, що використовується при виробництві полімерпіщаної черепиці це полімерні матеріали в різних видахКабіна: упаковка, пластикова тара, вироби побуту. Все більше і більше товарівпакується в полімери, зростає асортимент будматеріалів, виготовлених із пластиків. Підготовка сировини

Пропонована технологія виробництва полімерпіщаної черепиці з полімерних відходів передбачає очищення та глибоке сортування сировини. Пропонується дотримуватись співвідношення 40-50/60-50 так званих м'яких (поліетилени) та жорстких (поліпропілени, полістироли, АБС пластики, ПЕТ та ін.) полімерів. Крім полімерів у виробництві черепиці потрібен пісок. Він використовується як наповнювач і повинен бути сухим, просіяним без глинистих та пилоподібних включень. Не має значення якого кольору пісок і походження. Допустима фракція піску до 3х мм. Може використовуватися інший наповнювач, більш доступний у вибраній місцевості, але насамперед промислового його використання необхідно досліджувати його вплив на якість продукції.

Попередня переробка сировини

На першому етапі відібрані та відсортовані пластики подрібнюються на дробильній машині. Бажано мати співвідношення 50/50 твердих та м'яких полімерів. Наприклад: поліетилени краще поводяться при негативних температурах і глянець на виробі отримати простіше, зате «тверді» полімери додадуть жорсткості та міцності при нагріванні на сонці. Працювати з гранулятом чи полімером однієї марки краще, зручніше. Виходить геометрично рівна та правильна черепиця. Полімерпіщана черепиця виходить тим якіснішим, чим рівномірніше змішані полімери та пісок.

Підготовка полімерпіщаної маси

Після першого подрібнення пластик потрапляє до екструзійної машини, де під нагріванням перемішується. Будь-який хімік скаже, що це неможливо і ненауково перемішати різнорідні полімери; все одно, що змішувати гас із водою. Але таке завдання і не ставитися – перемішувати полімери на молекулярному рівні, достатньо перемішати їх, використовуючи властивості в'язкості розплавлених полімерів. У структурі полімерних матеріалів велике місце займають плівки поліетилену та поліпропілену. Вони без подрібнення додаються до екструзійної машини. Отриману полімерпіщану масу з консистенцією дріжджового тесту оператор рукавицею знімає на виході з екструзійного вузла лінії, і, зваливши руками кулю (агломерат до 100 мм), кидає у воду для охолодження. Вийнятий з води, не зовсім остиглий, але вже затверділий агломерат швидко сохне, остигаючи. Весь остиглий агломерат піддається повторному подрібненню на тріску з розміром фракції до 1-10 мм. Таким чином, виходить готова сировина для полімерно-піщаної суміші.

Отримання полімерпіщаної маси та формування черепиці

Цей етап виробництва полімерпіщаної черепиці завершальний. Деякі відокремлюють його від заготівельного ділянки, розташовують в окремому приміщенні. Крім естетичних міркувань (заготівля полімерної усередненої суміші супроводжується виділенням газів і вимагає забезпечення витяжки), є ще й практичні вигоди: простіше здійснювати контроль та облік. Змішування піску, полімерів та барвників відбувається в термозмішувальному агрегаті (агрегат плавильно-нагрівальний). Важливо підтримувати масу суміші в АПН постійної, додаючи принаймні витрати готової маси нові порції. Подрібнена полімерпіщана маса поєднується з піском і барвниками в різних пропорціях залежно від продукції, що випускається. Для, наприклад, черепиці це співвідношення: 29/70/1, а для тротуарної плитки може бути 24/75/1.

Співвідношення піску та полімерів впливає і на продуктивність – та маса, яка має у складі більше піску та нагріватиметься довше. Цю властивість слід враховувати при розрахунку собівартості та обліку продукції.

Важливо отримати якісну суміш - частинки піску повинні повністю обволікатися полімерами, без прогалин. Це досягається унікальною конструкцією валу, розрахованою «Полімер-технологією» м. Орська. Точніше не розрахованою, а змученою дослідними конструкціями та науковими дослідженнями. В результаті лопаті на валу розташовані так, що при обертанні валу швидкість просування маси різна в 3х зонах нагріву, що забезпечує повний розплав полімеру та якісне змішування з наповнювачем.

До речі, у цьому вузлі бачимо деякі недоліки конструкції, зміна яких веде до підвищення продуктивності всієї лінії.

Таким чином, отримана полімерпіщана маса з температурою на виході близько 170-190 градусів та консистенцією тугого пельменного тіста видавлюється з машини після відкриття заслінки. Оператор відрізає ножем необхідну кількість, зважує на терезах, і отримавши потрібне (близько 2-х кг), звичайним совком укладає у форму.

Прайс на полімерпіщане обладнання

Форма, встановлена на пресі з нижньою рухомою плитою, охолоджується по-різному.

Верхня частина має температуру близько 80 градусів, а нижня 45, або охолоджується якнайсильніше, для найшвидшого формування черепиці (30-50 сек).

Це зроблено для створення глянцю на зовнішній стороні полімерпіщаної черепиці, полімер ніби видавлюється вгору, заповнюючи пори між наповнювачем. У цьому вся ще один секрет технології. Хоча таке нерівномірне охолодження може призвести до вигину черепиці, для чого вона укладається на стіл охолодження і притискається вантажем до остаточного формування.

Для отримання матової поверхні полімерно-піщаної черепиці досить охолодити верхню форму так само, як і нижню. Це застосовується для виробництва полімерно-піщаної бруківки. Барвник може і не додаватися, і виріб виходить сірим кольором, як бетон.

Каталог manyweb.ru, будівництво, ремонт, облаштування

НЕ ПОКУПАЙТЕ У НАС, ЯКЩО НАМ НЕ ВІРИТЕ!

Більшість виробників мотивують завищення ціни на свою полімерно-піщану продукцію високою вартістю якісної сировини. Але це правильно лише тоді, коли виробник не має обладнання та виробничих площ для підготовки полімерної сировини самостійно.

Докладніше про виробництво полімер-піщаної продукції компанії Полізанд.

НЕ ПОКУПАЙТЕ У НАС, ЯКЩО ВЕРИТЕ НЕ НАМ!

Час стрімко біжить і все довкола змінюється. Ось уже всі ми спілкуємося за допомогою стільникових телефонів, хоча якихось 15 років тому це було недозволеною розкішшю. Виглянеш у двір: на дитячих майданчиках замість дерев'яних гойдалок майже у всіх дворах стоять новенькі, «антивандальні» дитячі атракціони. Їх ламай – не ламай… Все одно не зламаються. Нові технології дозволяють підвищити споживчі якості товару у кілька разів.

Хто б міг подумати, що існуватиме тротуарна плитка, яка не розколюється від ударів, не вбирає вологу і не руйнується часом? За останнє десятиліття ми вже звикли до того, що нові технології приносять полегшення наших повсякденних праць, прискорення робочих процесів та рішень, покращення якості життя загалом. І ми готові ризикнути і спробувати викласти майданчики і доріжки нашої улюбленої дачі новою плиткою, але ... тільки якщо вона прослужить досить довго, щоб виправдати зроблені вкладення. Єдине, що стримує, це питання, які постають перед застосуванням неопробованої часом новинки: а раптом вона потемніє чи вигорить улітку? Як вона переживе зиму? Чи не розколеться? Та й взагалі – виробник пише тільки про позитивні якості, а раптом вона буде гірша за класичну цементну? Раптом вона буде шкідлива, виділятиме якісь запахи чи гази при нагріванні?

Постараємося відповісти на питання, що неминуче виникають у покупця.

Можна з упевненістю сказати, що будь-яка продукція цієї категорії, виготовлена сумліннимвиробник, відрізняється високою якістю і прослужить довго. І ще: обладнання для виробництва полімерпіщаної плитки коштує дорого.

Огляд верстатів для виготовлення полімерпіщаної черепиці

І дешевих аналогів його немає. У гаражі, кустарним способом таку плитку, на відміну від цементної, не зробиш. І сильно здешевити технологію за рахунок застосування неякісних дешевих матеріалів не вдасться. До речі, і якісну бетонну плитку виготовляють лише великі компанії, Та й коштує вона дорого, а все інше, що продається на ринках і коштує дешевше, та й прослужить менше. Тобто в більшості випадків якість полімерпіщаної плитки свідомо має бути вищою.

Що стосується запахів, то необхідно звернутися до складу полімерпіщаного композиту. Склад: кар'єрний пісок (75%), суміш пластиків (25%): поліетилен високого та низького тиску (дозволені для зберігання харчових продуктіві абсолютно безпечні пластики з маркуванням та в міжнародної системи), та термостійкий барвник. Нагрів цих компонентів відбувається при температурі 250 °С. Ці пластики абсолютно нешкідливі і при нагріванні не виділяють канцерогенних речовин в атмосферу. Крім того, потрібно розуміти, що на 75% виріб таки складається з піску, а пластик – це сполучна.

У цілому нині, наявність пластику, як сполучного (проти цементом – сполучним біля бетонної плитки) дає переваги полимерпесчаной плитці.

Розберемо всі властивості по порядку:

+ Водовідштовхувальні властивості пластику дають полімерпіщаній плитці практично нульове водопоглинання, а це продовжує термін служби полімерпіщаної плитки до 20 років без руйнування. Полімерпіщана плитка не руйнується у відлизі при різких перепадах температур. Згадаймо фізику: вода при фазовому переході з рідкого в твердий стан (лід) збільшується в обсязі, що призводить до того, що вода, ввібравшись у пори виробу, а потім змерзнувши збільшується в об'ємі і буквально розриває плитку з високим водопоглинанням зсередини. Ось тому буває так, що навесні на свіжоукладеній минулої осені бетонноїбруківці та тротуарній плитці вже видно сліди руйнування. А полімерпіщана плитка ціла та суха.

+ Водонепроникність полімерпіщаних виробів робить їх привабливими і тому, що на поверхні виробів взимку не утворюється льоду- Плитка абсолютно не ковзає, а сніг легко зчищається лопатою.

+ Низьке водопоглинання пояснює і підвищену морозостійкість матеріалу(тобто циклів повного заморожування-розморожування у стані повної влагонасыщенности) – понад 500 циклів.

+ Пластик легший за бетон, тому полімерпіщані вироби у 3-4 рази легше за бетонні(це забезпечує легке навантаження/розвантаження, рознесення вручну трасою або доріжкою). Ця властивість дає можливість нашим покупцям самостійно організувати доставку та укладання садових доріжок, вимощення, ґаночок та місць поховань. Ця властивість полімерпіщаного матеріалу була швидко оцінена електромонтажними підприємствами - плита для закриття кабелю з полімерпіщаного композиту за два-три роки з моменту винаходу повністю замінила цеглу для захисту кабельних ліній 0,4-35 кВ.

Той, хто хоч раз спробував у роботі вироби з полімерпіщаного композиту вже не відмовляється від них – їх застосування дуже зручне і доступне.

+ Наявність у складі поліетилену надає виробам унікальну удароміцність- Пластик більш еластичний і в'яжучий матеріал, що дає переваги при навантажувальних випробуваннях. Полімерпіщана плитка товщиною 20 мм витримує навантаження пішохідних зон, що можна порівняти з навантаженням на бетонну плитку або бруківку товщиною 40 мм! Крім того, вона відноситься до «антивандальних» матеріалів – розколоти такий матеріал можна лише докладаючи значних зусиль. Полімерпіщана плитка не б'ється під час вантажоперевезень і падіння.

+ Пластик охоплює кожну піщинку та частинку фарби в суміші та при розплавленні забезпечує рівномірне забарвленняпо всій масі виробу. Крім того, здатність до фарбування у пластику вища, ніж у цементу – такі вироби яскравіші, колір їх більш стійкий, фарба не схильна до вицвітання. За умови застосування пігментів з високою покриваністю, полімерпіщані матеріали довго не втрачають колір, продовжуючи радувати яскравістю забарвлення навіть через кілька років.

+ Пластик, як відомо, довговічний матеріал, що не руйнується часом. Ці властивості він передає і полімерпіщаним виробам. Заявлений час експлуатації покриття без руйнування – 20 років.

+ Властивості пластику також надають матеріалу: кислотостійкість, лугостійкість, низьку стирання, безвикривність. Це важливо для покриттів з високою прохідністю (вхідні групи), а також покриттів: гаражів, виробничих приміщень, тваринницьких господарствта ін.

± Пластик, як сполучна, переводить тротуарну плитку з розділу негорючих (НГ) до розділу слабогорючих (Г1) і важкозаймистих(В 1). Матеріал у вогні не горить і не плавиться (т.к. у складі ? піску), а обвуглюється. Це означає, що при знаходженні у відкритому полум'ї протягом тривалого часу полімерпіщаний матеріал може почати тліти, проте, як тільки вичерпається джерело вогню, тління відразу ж припиниться.

+ Екологічність полімерпіщаного композитунезаперечна – «харчовий» пластик, будівельний пісок та барвник – абсолютно неактивні при підвищеннях температури та в агресивних середовищах та нешкідливі для людини. Це не шкідливі пластики полівінілхлорид (ПВХ) і полістирол (ПС), що виділяють при дії на них отруйні сполуки. У полімерпіщаному виробництві з такими пластиками працювати просто неможливо - адже виготовлення йде методом високотемпературної обробки, що можливе лише для нешкідливих пластиків.

± Пластик надає полімерпіщаним виробам поздовжнє термічне розширення.При нестабільній температурі (різкому потеплінні) на яскравому сонці можливе незначне збільшення геометричних форм горизонтальній поверхні- До 1-2 мм. Рішення – залишати зазори між плитами – 3-5 мм. При неуважності до цього факту можливе виштовхування окремих плит з покриття - можливо плитка підніметься "будиночком" і доведеться перекладати покриття. Цю особливість потрібно обов'язково враховувати під час укладання, тим більше, що не тільки полімерпіщана плитка має такі особливості – від спеки піднімаються «пагорбом» навіть бетонні плити на трасі.

Розширення полімерпіщаної плитки не повинно хвилювати садівників – адже у них не стоїть питання про строгу фіксацію їх покриття – для влаштування доріжок плитки укладаються на землю з піщаною подушкою (підготовлена ділянка) і утрамбовуються киянкою. З боків доріжки необхідно надійно закріпити бордюрами. За дотримання термічних швів дане покриття буде служити довгі роки, не вимагаючи перекладки. Якщо ж при укладанні плитки використовуватиметься геотекстиль як підкладка, то буде вирішено питанняагресивного розростання бур'янів – на таких доріжках можуть з'явитися згодом лише дрібні бур'яни з поверхневою кореневою системою, що легко видаляються час від часу.

До речі, взимку зворотного процесу не відбувається - плитка при охолодженні не стискається, а залишається в межах лінійних розмірів.

± Наявність пластику знижує адгезію (зчеплення поверхонь) полімерпіщаної плитки та цементного розчину- На цементному розчині плитка триматиметься за рахунок наявності внутрішніх пазів, в які потрапить розчин. Допускається укладання на шар розчинного ліжка (максимально густий піщано-цементний розчин). Однак краще фіксує полімерпіщану плитку до бетонного покриття плитковий клей, типу ЕК-3000 з заповненням швів затиркою або герметиком в колір покриття.

+ І, нарешті, пластик у складі виробів дає легкість у обробці(використовується УШМ, т.зв. «болгарка», відрізне коло по каменю), розпилюється рівно, легко, без «бою» та цементного пилуяк при розпилі бетонної плитки.

На початку 90-х років минулого століття на європейському будівельному ринку з'явився інноваційний матеріал – полімерпіщана черепиця. Композитна покрівля в порівнянні зі звичною керамікою характеризується підвищеною міцністю та стійкістю до ударів, малою питомою вагою, широкою палітрою кольорів. Додатковим плюсом є демократична ціна, яка пояснюється доступністю сировини. Потрібно налагодити надходження вторинних відходів, знайти приміщення, придбати верстати та розташувати їх відповідно до технологічної схеми.

Технологія виробництва та необхідне обладнання

Сировиною для формування служать кварцовий пісок, попередньо перероблені пластикові відходи та барвники, що також грають роль зв'язки в суміші.

1. Полімерний компонент. Він є комбінацією агломерату, одержуваного в ході плавлення звичайного поліетилену, і твердої частини (полістиролу, поліпропілену, ABS-пластика). Завдяки м'яким поліетиленам майбутня покрівля не боятиметься морозів і набуде глянцю, а «жорсткий» продукт забезпечить термостійкість під впливом сонячних променів.

Не потрібно ретельно сортувати, мити та сушити відходи. Досить просто запускати 40-50% м'яких та 60-50% твердих пластмас – приблизно в такому співвідношенні вони надходять на звалища. Бажано відразу відокремити тугоплавкі полікарбонати, фторопласти, гуму, дрібний металевий брухт, фольгу. Папір та легкоплавкі включення згоряють при переплавленні сировини.

2. Пісок (наповнювач) має бути великофракційним (3 мм), сухим, без глинистих та пилоподібних частинок. До походження та кольору сипучого матеріалу особливі вимогине пред'являються.

3. Різноманітні пігменти дозволяють одержати на виході полімерну черепицю будь-якого бажаного відтінку. Щоб покрівля не вицвіла раніше, слід пошукати надійну марку фарби.

Важливо, щоби виробництво велося з дотриманням правильних пропорцій усіх складових: полімерний матеріал – 24 %, пісок – 75 %, барвник – 1 %.

Виготовлення черепиці відбувається поетапно:

- Сушіння піску. Його засипають у завантажувальний бункер, далі він надходить у живильник, який дозовано подає його на транспортер, а далі – в камеру, куди подаються підігріті за допомогою пальника гази чи повітря. Готовий пісок потрапляє до розвантажувальної камери.

- Подрібнення пластмасових відходів. Щоб різнокаліберний полімерний компонент став однорідним, пропускають його через дробильний верстат.

- Перемішування. Для цієї операції використовують екструзійне обладнання, яке завантажують подрібнений твердий полімерний продукт, а також поліетиленову і поліпропіленову плівку. Усередині машини-екструдера створюється висока температура, при якій складові перемішуються і сплавляються до утворення в'язкої маси тістоподібної. З неї формують кулі діаметром до 10 см і занурюють у воду для остигання. Далі їх витягають з рідини і витримують повітря для повного охолодження і схоплювання.

- Повторне подрібнення. Охолоджені кулі знову пропускають через дробарку.

- Приготування полімерно-піщаної суміші. Це виробництво шкідливе, його слід ізолювати від заготівельної ділянки. У приміщенні, де працюватиме верстат, встановлюють потужну вентиляцію для видалення шкідливих газоподібних відходів.

Подрібнений полімерний напівфабрикат, сухий пісок та пігменти завантажують у термозмішувач. Готова маса, нагріта до 180 про З, видавлюється з камери під час відкриття заслінки. Оператор відсікає ножем порцію вагою приблизно 2 кг - саме стільки йде на виготовлення однієї полімерної черепиці.

Після зважування коржик за допомогою совка укладається у форму і відправляється під прес. Останній етап має свої нюанси.

- Щоб отримати глянсову продукцію, пресове обладнання налаштовують на нерівномірне охолодження форми. Її верхня половинка має температуру 80о, а нижня – всього 45о. Низ повинен охолоджуватися якнайшвидше, щоб черепиця сформувалася за 30-50 секунд. У таких умовах полімерний склад піднімається вгору та заповнює пори між піщинками на поверхні.

- Щоб нерівномірно охолоджені вироби не повело, їх укладають на стіл і придавлюють вантажем. Якщо не витримати цієї умови, покрівля буде нерівною.

- Виробництво матового різновиду вимагає рівномірного швидкого охолодження верхньої та нижньої форм.

Огляд популярних моделей верстатів

Виготовлення полімерпіщаної черепиці під силу дрібним підприємцям. У цьому випадку є сенс купити доступні за ціною компактні агрегати (можна б/в) та розмістити їх у пристосованому приміщенні. Обладнання вибирають за такими критеріями:

- Сушарка. З цією метою переважно застосовують барабанні установки різної продуктивності. При обертанні камери пісок пересипається і просушується (процес прискорюється, якщо зсередини на барабані є лопаті для перемішування сипучого продукту).

- Подрібнювач полімерних відходів. Бажано купити дробарку, яка здатна перемолоти будь-яку пластикову сировину: банки, каністри, плівку, тазики.

- Екструдер. Його обирають залежно від прогнозованого випуску продукції. Максимальна продуктивність досягає 1000 кг/годину.

- Прес для формування. Верстат повинен мати зусилля приблизно 100 т. Якщо планується виготовлення не тільки полімерпіщаної черепиці, але і тротуарної плитки, бордюрів, бажано вибрати стіл з регульованими розмірами.

Іноді з метою зниження витрат купується б/в оснащення, але на ній краще не економити. Лише якісні форми, виготовлені з легованих сталей з подальшою термообробкою, здатні відпрацювати 5 млн формувальних циклів і забезпечити випуск кондиційних виробів.

Як приклад наведемо кілька моделей машин для операцій, що входять до технологічного циклу.

1. Сушильна установка барабанного типу СБП.

Її застосовують для будь-яких сипких матеріалів, працює вона на природному газіабо дизпаливі. На рамі жорстко закріплений електропривод, що передає обертання барабани на бандажі. У момент розвантаження пісок нагрітий до +80о, тому можна додатково придбати охолоджувач.

Устаткування серії СБП характеризується широким діапазоном робочих характеристик:

- габарити – від 3000х950 до 13500х2200 мм;

- ємність барабана – від 2,12 до 51,3 м3;

- потужність пальника – від 100 до 16 000 кВт;

- продуктивність – від 1,25 до 50 т/год;

- потужність електроприводу – 5-15 квт.

2. Роторна дробарка ІПР (подрібнювач полімерів).

Верстат зібраний із таких вузлів: станини, ротора, корпусу, завантажувального бункера, електроприводу. На станині закріплені корпус та електродвигун з ремінною передачею. У корпусній частині підшипникових опорах обертається ріжучий пристрій (ротор) з ножами, приєднаними до бокових дисків. Відходи закладають у завантажувальну горловину вручну або автоматично. Розміри готової фракції залежать від габаритів сіток, закріпленої внизу подрібнювача.

Дробарка відрізняється жорсткою конструкцією, відсутністю пилу, мінімальним рівнем шуму і високим ККД. Верстат має такі технічні дані:

- діаметр ротора – 250-500 мм;

- частота обертання ротора – 450-1100 об/хв;

- потужність двигуна – 7,5-45 кВт;

- вага – 500-2700 кг.

3. Екструдер ЕГ-300.

Служить для плавлення різнофракційного м'якого та твердого пластику. Верстат складається з металевого корпусу із завантажувальним бункером, електроприводу (двигуна та редуктора), стрічкових електронагрівачів, регулятора температури, вікна вивантаження.

Технічні характеристики:

- продуктивність – не менше 300 кг/годину;

- джерело живлення - 3-фазна мережа змінного струму напругою 380 В;

- потужність електродвигуна – 2,2 кВт;

- загальна споживана потужність – 11,2 кВт;

- габарити – 3600х1200х400 мм.

4. Термошнекова машина АПН.

Агрегат плавильно-нагрівальний працює за принципом безперервної дії. Служить для перемішування подрібнених полімерів із піщаним наповнювачем та барвником, а також приготування гарячої маси для подачі в прес. Кількість робочої суміші в ньому підтримують на одному рівні, додаючи принаймні вивантаження наступні порції. Щоб полімерпіщана черепиця вийшла якісною, піщинки повинні повністю покритися полімерною оболонкою.

АПН складається з рами, корпусу-труби, бункера, заслінки, шнека, приводу (двигуна, ланцюгової муфти та редуктора), нагрівачів, заслінки, огорожі, двох датчиків контролю температури. Корпус ізольований теплоізоляційним матеріалом, габарити – 520х3200х1230 мм.

5. Формувальний прес гідравлічний ПАШ-1.

5. Формувальний прес гідравлічний ПАШ-1.

Верстат для пресування полімерпіщаної черепиці створює зусилля до 100 т. Устаткування оснащене шестеренним гідронасосом НШ-10, трифазним електродвигуном потужністю 5,5 кВт, габарити – 1000х500х2000 мм.

Лінії повного циклу

Якщо планується виробництво великих обсягів продукції, краще набувати комплексу установок, що повністю забезпечує весь процес. Його випускають у Росії, причому вартість дуже прийнятна.

1. Полімербуд 18 (Іжевськ).

Компанія постачає високоякісні машини з Китаю та практикує виготовлення власних розробок. До останніх відносяться екструдери, плавильно-нагрівальне обладнання (до 600 кг/год), преси із зусиллям 100-400 т. Подрібнювати полімерний брухт (твердий, м'який, плівковий) пропонується на дробарках вітчизняного та китайського виробництва. Їхня потужність – не більше 300 Вт, отримувана фракція – 5-8 мм.

2. Моноліт (Золотоуст).

До комплексу входять:

- радіальна дробарка б/в полімерів (товщина пластику до 8 мм) – 100 кг/година;

- екструдер власної розробки "Мастек" - 500-600 кг/годину;

- напівавтоматичний прес – зусилля 100 т.

Додатково можна придбати сушарку для піску, агломератор для отримання гранул з поліетилену, примусовий змішувач.

Розцінки

Вартість обладнання для виготовлення черепиці із полімерних відходів.

Для влаштування покрівлі сьогодні використовується безліч різноманітних матеріалів, що відповідають будь-яким запитам споживача за якістю та надійністю, зовнішнім виглядом та ціною. Одним із найпоширеніших видів покрівельних матеріалів, що поєднують у собі такі якості, як довговічність, екологічність, морозостійкість, естетичність, є черепиця. Російський ринок черепичної покрівлі перебуває у стадії зростання. Виробництво черепиці як бізнес має великий потенціал для розвитку.

Види черепиці та їх властивості

Черепиця – це штучний матеріал, що утворює під час монтажу незбиране покриття будівлі. Виробляють її з глини, цементно-і вапняно-піщаних сумішей, термопластичних полімерів, бітуму і навіть із металу. Властивості черепиці залежать від матеріалу, з якого вона виготовлена.

Так, найдовговічнішими є керамічні та цементно-піщані вироби. Термін їх експлуатації становить понад сто років. Вони мають високі показники тепло- та морозостійкості, забезпечують хорошу шумоізоляцію. Однак разом з цим, вони є найважчими, їх вага коливається від 36 до 60 кг/кв.м. Тому застосування цих покрівельних матеріалів диктує необхідність влаштування потужної та частої решетування.

До легких покрівель відносять м'яку бітумну та металеву черепицю. При вазі від 5 до 10 кг/кв. м ці матеріали мають гарну гнучкість, тому їх можна використовувати для покрівель будь-якої геометрії. Термін їхньої експлуатації становить близько 30 років. Колірні рішення можуть бути найрізноманітнішими. Багато в чому їх властивості схожі, істотна ж різниця в тому, що бітумна черепиця не схильна до корозії та гниття, на відміну від металочерепиці.

Одним з бюджетних варіантівчерепичної покрівлі є використання полімерпіщаних матеріалів. Зовні полімерпіщана черепиця практично нічим не відрізняється від дорогої керамічної, але ціну має в кілька разів нижчу. Крім того, вона легша (близько 20 кг/кв. м) та практична.

Якщо сегментувати ринок черепичної покрівлі за матеріалом продукції та проаналізувати привабливість кожного сегменту для організації бізнесу, то високі оцінки отримає виробництво бітумної, полімерпіщаної та керамічної черепиці.

Команда сайту Світ Бізнесу рекомендує всім читачам пройти Курс Лінивого Інвестора, на якому ви дізнаєтесь як навести лад у особистих фінансах та навчитися отримувати пасивний дохід. Жодних заманух, тільки якісна інформація від практикуючого інвестора (від нерухомості до криптовалюти). Перший тиждень навчання безкоштовний! Реєстрація на безкоштовний тиждень навчання

Як виготовляють бітумну черепицю.

При виробництві гнучкої бітумної черепиці в якості основи береться скловолокно, поліестер, спресована тріска і навіть повторно використовуваний картон.

Сировина приходить на заводи у вигляді полотен, змотаних у широкі рулони. У процесі виробництва матеріал розмотується на петлеутворювачі та у два етапи обробляється гарячим рідким бітумом – продуктом переробки нафти. Насичення бітумом відбувається під тиском у спеціальному пристрої – сатураторі.

На першому етапі досягається ефект гідрофобності пористих полотен (вони стають водонепроникними, коли нанесений шар висихає). Вторинна обробка необхідна для покращення в'язкості, гнучкості та механічної міцності матеріалу, вона проходить із застосуванням меленого вапняку.

Перш ніж бітумно-вапняковий шар повністю висохне, його покривають керамічною крихтою, базальтовими або сланцевими гранулами, що надає майбутнім виробам необхідний відтінок (всього налічується близько 50 можливих відтінків) і яскравість, а також забезпечує захист від сонячного ультрафіолету.

На нижню поверхню полотна наноситься клейовий шар, потім воно обклеюється силіконозованою плівкою і посипається вапняком меленим, щоб при зберіганні і транспортуванні вироби не злипалися один з одним.

Наступний етап – охолодження матеріалу. На цій стадії використовується барабан, що подає на основу майбутньої черепиці струменя холодної води.

На охолоджений матеріал наносяться смуги липкого бітуму, які надалі (при монтажі) послужать забезпеченню міцного з'єднання виробів між собою. Потім покриття відправляється в зону різання, де зі смуг матеріалу формуються вироби потрібного розміру та форми. Стандартний розмір однієї плитки - 100 см × 30 см. Форма гонта може бути різною: прямокутною, округлою і т.д.

Завершальна стадія виробництва – упаковка та складування готової продукції.

Виробництво м'якої черепиці здійснюється на великогабаритних автоматизованих лініях, що працюють за принципом безперервної поточної дії. Мінімальна вартість комплексу продуктивністю до 45 метрів на хвилину становить приблизно 6 млн. рублів.

Виготовлення керамічної черепиці

Сировиною для виготовлення керамічної черепичної покрівлі є пластична легкоплавка глина, тому її виробництво прив'язане до родовищ цієї природної сировини.

Значна частина коштів стартового капіталупри організації бізнесу піде на розробку кар'єру (проведення досліджень, складання плану, отримання погоджень у Держгіртехнагляді, земельні роботи, формування під'їзних шляхів тощо).

Підприємство, що займається виробництвом черепиці з глини, як і повинно розташовуватись в безпосередній близькості до кар'єру. Доставка сировини на підприємство може здійснюватися транспортним чи конвеєрним способом.

Технологія виробництва включає такі етапи:

- підготовка глини – сировина, що надійшла завод, дробиться, з нього видаляються сторонні включення, після чого матеріал витримується протягом кількох діб;

- отримання глиняної маси – глина поєднується з водою, до неї додаються різні пластифікатори (розріджувачі);

- формування плиток – здійснюється методом екструзії (продавлювання суміші через спеціальні отвори) з наступним різким та штампуванням;

- сушіння - сформовані напівфабрикати сушаться в камерах протягом двох діб;

- глазування або ангобування – нанесення спеціального покриття для усунення дефектів поверхні виробів, надання їм потрібного відтінку та блиску;

- випалювання – вироби відправляють у тунельні печі та піддають термічній обробці при температурі до 1000°С.

Випуск якісного покрівельного матеріалу неможливий без сучасного обладнання, до складу якого повинні входити: глинорихлювачі та каменевидільні вальці – для первинної обробки сировини, вальці тонкого помелу, змішувачі та глинорозтирачі – для помелу та отримання глиняної маси, екструдери та преси пластичного формування або револьверні преси – для формування виробів, печі для випалу та т.п. д.

Важливо! З 01.04.2016 р. виробництво керамічної черепиці має здійснюватись відповідно до норм ГОСТ Р 56688-2015 «Черепиця керамічна. Технічні умови".

Будівництво та технічне оснащення навіть невеликого заводу з виготовлення керамічної черепиці обійдеться за найскромнішими підрахунками на суму близько 50 млн рублів. Та й саме виробництво пов'язане з великими витратами на електроенергію, що не може не відбиватися на собівартості та кінцевій ціні продукту.

Виробництво полімерпіщаної черепиці

Цей вид покрівельного матеріалу одержують із суміші піску та термопласткомпозиту (матеріалу, до складу якого входять термопластичні полімери та наповнювачі з додаванням фарби). Сировиною можуть бути, наприклад, пластикові бутилки, пакувальні матеріали, побутові прилади тощо.

Технологія виробництва полімерпіщаної черепиці (ППЧ) проста, а обладнання, яке використовується для цих цілей, коштує порівняно недорого - повністю укомплектовану лінію можна придбати приблизно за 2 млн рублів (була у використанні за 1,5 млн рублів). За потреби можна оформити.

Як виробляється ППЛ:

- спочатку пластикові відходи подрібнюють за допомогою дробарки (можливий варіант з використанням в якості сировини готового пластикового грануляту);

- потім всі сировинні матеріали, включаючи полімери та пісок, піддаються сушінню;

- на наступній стадії вихідні матеріали змішують, вводять різні добавки (для фарбування в потрібний колір, підвищення пластичності тощо) і нагрівають до температури плавлення полімерів (160-180°С);

- отриману суміш розливають у прес-форми та штампують;

- ємності охолоджуються, і їх витягується готовий матеріал.

Готовий виріб має форму одно- або двохвильового прямокутного листа з бортами для з'єднання, що виступають, його типовий розмір - 40 × 31 × 0,7 см при вазі 2-2,5 кг.

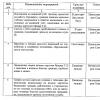

перелік необхідного обладнаннята орієнтовні ціни представлені в таблиці:

На такому устаткуванні за одну робочу змінуможна виготовляти до 120 кв. м черепиці. Крім того, якщо придбати додаткові прес-форми, можна розширити асортимент продукції, включивши кришки оглядових колодязів, каналізаційних люків, тротуарну плитку (див. ), бруківку, бордюри та інші вироби, які також виготовляються з полімерпіщаної суміші.

Для встановлення лінії знадобиться приміщення площею не менше 150 кв. м висотою від 4 м, оснащене системою припливно-витяжної вентиляції та підключене до систем комунікації.

Доходи та витрати бізнесу з виробництва ППЛ

Вартість готової ППЛ коливається від 300 до 600 руб. за 1 кв. м. Ціна залежить від кольору, наявності додаткових елементів, кількості одиниць в упаковці.

Продуктивність цеху за місяць при однозмінній роботі може досягати 3600 кв. м на місяць (30 днів × 120 кв. м). Таким чином, якщо обладнання працюватиме без простоїв, місячний дохід підприємства складе від 1080000 руб.

Собівартість продукції складається з вартості матеріалів (полімерів, піску, фарбуючого пігменту та добавок), електроенергії, праці найманих працівників. Також до накладних витрат відносяться адміністративні та збутові витрати (витрати на купівлю тари та упаковки, оплата оренди приміщення, транспортних послуг, реклами тощо). Корисно дізнатися,