TO kategorija:

Bravarski radovi - op

Osnovni vodoinstalaterski poslovi i njihova svrha

Bravarski poslovi se odnose na procese hladnog rezanja metala. Izvode se i ručno i uz pomoć mehaniziranog alata. Svrha bravarskog rada je dati radnom komadu oblik, veličinu i površinsku završnu obradu specificiranu crtežom. Kvaliteta izvedenih bravarskih radova ovisi o vještini bravara, korištenom alatu i materijalu koji se obrađuje.

Tehnologija obrade metala sadrži niz operacija koje uključuju: označavanje, rezanje, ravnanje i savijanje metala, sečenje metala nožnom testerom i makazama, turpijanje, bušenje, upuštanje i razvrtanje rupa, narezivanje navoja, zakivanje, struganje, lepljenje i završnu obradu, lemljenje i kalajisanje, livenje ležajeva, lepljenje itd.

U proizvodnji (obradi) metalnih dijelova bravarskom metodom glavne operacije se izvode određenim redoslijedom, u kojem jedna operacija prethodi drugoj.

Prvo se izvode bravarske operacije za proizvodnju ili ispravku radnog komada: rezanje, ravnanje, savijanje, što se može nazvati pripremnim. Zatim se izvodi glavna obrada radnog komada. U većini slučajeva to su operacije rezanja i piljenja, zbog čega dolazi do viška

slojeva metala i dobija oblik, dimenzije i stanje površina, bliske ili poklapajuće sa onima naznačenim na crtežu.

Postoje i takvi delovi mašina, za čiju obradu su potrebne i operacije struganja, brušenja, dorade itd., kod kojih se sa proizvedenog dela skidaju tanki slojevi metala. Osim toga, prilikom izrade dijela može se, ako je potrebno, spojiti na drugi dio, zajedno s kojim se podvrgava daljoj obradi. Za to se vrši bušenje, upuštanje, urezivanje navoja, zakivanje, lemljenje itd.

Sve ove vrste poslova odnose se na glavne operacije bravarske obrade.

U zavisnosti od zahteva za gotovim delovima, mogu se izvršiti i dodatne operacije.

Njihova svrha je da metalnim dijelovima daju nova svojstva: povećanu tvrdoću ili duktilnost, otpornost na uništavanje u okruženju plinova, kiselina ili lužina. Takve operacije uključuju: kalajisanje, premazivanje emajlom, stvrdnjavanje, žarenje, elektrokaljenje itd.

Prilikom određivanja redoslijeda obrade, uzima se u obzir u kojem obliku dolaze dijelovi (prazni); grublja obrada uvijek prethodi finalnoj (završnoj obradi).

Radovi na montaži i montaži u mašinogradnji su skup operacija za povezivanje delova u strogo definisanom redosledu kako bi se dobio mehanizam ili mašina koja ispunjava zahteve za njih. tehnički zahtjevi. Prilikom montaže koriste se sve glavne vrste bravarskih radova, uključujući ugradnju sklopljenih dijelova u sklopove, nakon čega slijedi podešavanje i provjera ispravnosti mehanizama i strojeva. Kvaliteta montaže mašine utiče na njenu izdržljivost i pouzdanost u radu, jer što je manje grešaka prilikom montaže, to su performanse veće i bolje specifikacije mašine i mehanizmi.

Radovi na održavanju i popravci imaju za cilj održavanje efikasnosti opreme. Popravka opreme se vrši u preduzećima prvenstveno u cilju otklanjanja kvarova na mašinama koji ometaju njihov normalan rad. Istrošeni dijelovi se prilikom popravke zamjenjuju novima ili se na razne načine vraćaju u originalne dimenzije.

Tehnološki napredak i prateća oprema preduzeća najnoviju tehnologiju, kao i uvođenje napredne tehnologije u proizvodne procese, nameću nove zahtjeve postojećoj opremi, pa se, uz remont mašina u pogonima i fabrikama, uveliko radi na njenoj modernizaciji (ažuriranju). Modernizacija opreme ima za cilj povećanje brzine i produktivnosti mašina, snage njihovih motora, smanjenje vremena praznog hoda i pomoćnih operacija, stvaranje uske specijalizacije, kao i proširenje tehnoloških mogućnosti. određene vrste opreme i poboljšati otpornost na habanje mašinskih dijelova. Radovi na modernizaciji opreme izvode se u fabrici prema posebnom planu.

Obim bravarske obrade u velikoj mjeri karakterizira tehnički nivo primijenjene tehnologije i ovisi o prirodi proizvodnje. U mašinama koje proizvode heterogene proizvode u malim količinama (pojedinačna proizvodnja) posebno je velik udio bravarskih radova. Ovdje je bravar obavezan da obavlja najrazličitije bravarske poslove, odnosno da bude univerzalni bravar. Po potrebi vrši popravke i ugradnju alatnih mašina, izrađuje pribor i sl.

IN serijska proizvodnja, gdje se homogeni dijelovi proizvode u velikim serijama, povećava se točnost strojne obrade i, shodno tome, nešto se smanjuje obim bravarskog rada. Rad bravara i dalje je neophodan čak iu tvornicama masovne proizvodnje, gdje se homogeni proizvodi proizvode u velikim količinama i dugo vremena (godina, dvije itd.).

U svim fabrikama i fabrikama, bez obzira na vrstu proizvodnje, potrebni su bravari za izradu kalupa, učvršćenja i alata, za popravke i montažu industrijska oprema, sanitarni radovi, industrijska ventilacija itd. Ne moze se bez bravara u modernom poljoprivreda; ovdje popravljaju traktore, kombajne i drugu opremu.

Mnogi defekti mašina koje ulaze u preduzeća za popravku su dobro proučeni i sistematizovani u tipičnoj tehnologiji popravke. Ova tehnologija je razvijena za većinu traktora, kombajna i poljoprivrednih mašina. Ukazuje na metode obnavljanja dijelova, alat koji se za to koristi, specifikacije za popravljene dijelove. Međutim, jednostavno je nemoguće predvidjeti sve slučajeve koji se mogu pojaviti u praksi popravka. Ponekad potrebni alat ili materijal možda neće biti dostupni, ponekad je moguće primijeniti jednostavniju i pouzdaniju metodu popravke.

Serviser mora biti generalista. Pored sposobnosti za obavljanje svih opštih vodoinstalaterskih radnji, mora poznavati pravila za izradu demontažnih i montažnih radova, dobro poznavati crteže mašinskih dijelova i sklopova, oznake tolerancija i doskoka, poznavati osnovna mehanička svojstva metala i drugih materijala za popravku, imaju ideju o procesu popravke.

1. Tehnološki proces popravke

Tehnološki proces popravke mašine sastoji se od niza uzastopnih operacija koje se međusobno razlikuju po prirodi obavljenog posla i opremi koja se koristi. Međutim, mnoge operacije popravke su slične jedna drugoj. Za proizvodnju iste vrste tehnoloških operacija u remontnim preduzećima organizuju se posebni poslovi. Opremljeni su alatnim mašinama, postoljima, priborom, instrumentima i drugom opremom za demontažu, restauraciju delova i montažu mašina i njihovih komponenti.

Glavni element tehnološkog procesa je operacija koja se izvodi na jednom radnom mjestu i koja obuhvata sve radnje radne (ili radne) i rabljene opreme na jednom ili više zajednički obrađenih, rastavljenih ili sklopljenih proizvoda. Pored tehnoloških, u remontnoj industriji postoje i pomoćni poslovi: transport, pranje, kontrola kvaliteta, obeležavanje itd. Tehnološke operacije se dele na prelaze, prolaze i prijeme.

Prijelaz je dio operacije, koju karakterizira nepromjenjivost obrađene površine (ili spojnih površina tokom montaže), korištenog alata i načina rada opreme.

Prolaz - dio prijelaza, u kojem se uklanja jedan sloj materijala.

Prijem je kompletan skup pojedinačnih pokreta osobe koja radi u procesu izvođenja operacije (na primjer, prilikom bušenja rupe u proizvodu, metode će biti: fiksiranje proizvoda na stolu mašine, uključivanje cr.li ; , približavanje bušilice proizvodu, uključivanje dovoda, isključivanje dodavanja, uvlačenje vretena, isključivanje mašine, oslobađanje proizvoda). drugacije prirode, složenost i preciznost. Kvalitet remontnih operacija direktno je povezan sa kvalifikacijama radnika i opremljenošću remontnih preduzeća opremom, priborom i alatima.

1.1 Osnovne vodovodne operacije

Glavne opće vodoinstalaterske operacije uključuju: označavanje, rezanje i rezanje, ispravljanje i savijanje, turpijanje, bušenje i razvrtanje rupa. Neke od njih, na primjer, obilježavanje proizvoda i bušenje rupa, bravar obavlja na posebno opremljenim općim radnim mjestima za tu svrhu, a ostale na svom individualnom radnom mjestu, gdje također seče navoje, struže i lemi.

Racionalna organizacija radnog mjesta bravara omogućava najveću produktivnost, dobra kvaliteta i sigurnim uslovima rada uz najmanji utrošak truda, vremena i novca. Važno je pravilno opremiti radno mjesto i poštovati uspostavljeni red na njemu jednom zauvijek.

www.autoezda.com

Osnovni vodoinstalaterski poslovi - ostalo

Osnovne vodovodne operacije

JEDI. Muravjov, Vodovod, Moskva, "Prosveščenie" 1990, str. 43-94

Osnovne vodovodne operacije

označavanje, rezanje, ravnanje i savijanje metala, rezanje metala, turpijanje, bušenje, upuštanje, upuštanje i razvrtanje rupa, narezivanje navoja, zakivanje, lepljenje i završna obrada, lemljenje

Workplace- bravarski radni sto

Uobičajeno je da se radno mjesto naziva određeni dio radionice, dizajniran za obavljanje određenog posla.

Rybins - uklonjive drvene rešetke postavljene na vrhu palube.

Stezaljka se još naziva i vijčana stezaljka.

Stege za stolice.

Prednosti - jednostavnost dizajna i visoka izdržljivost. Nedostatak je što radne površine čeljusti nisu paralelne u svim pozicijama.

Rotaciona paralelna stega.

Prednost je mogućnost čvršćeg stezanja radnog komada. Osim toga, možete popraviti pod određenim kutom.

Ručni škripac se koristi za pričvršćivanje malih dijelova ili radnih komada koje je nezgodno ili opasno držati rukama.

Alat za označavanje

Operacija crtanja malih tačaka-udubljenja na površini dijela naziva se. Tačka, osa simetrije ili ravan iz koje se mjere sve dimenzije na dijelu naziva se baza za označavanje.

markup

Operacija crtanja linija i tačaka na radnom komadu koji je namijenjen za obradu naziva se označavanje. Označavanje se sastoji u crtanju linija (izdizanja) na površini obratka, koje, prema crtežu, određuju konture dijela ili mjesta koja se obrađuju.

Pisači se koriste za crtanje linija (oznaka) na označenoj površini obratka.

Centralni proboj se koristi za postavljanje udubljenja (jezgri) na prethodno označenim linijama.

Označavački (bravarski) šestari služe za označavanje krugova i lukova, podjelu krugova i segmenata na dijelove i druge geometrijske konstrukcije prilikom obilježavanja radnog predmeta.

Čeljusti

Kaliper - mjerni (mjerni) alat koji se koristi u vodovodu za uklanjanje i prijenos dimenzija dijela na vagu

Goniometri

Koristi se za mjerenje ugaonih vrijednosti

Alat za mjerenje

Mjerno ravnalo se koristi za gruba mjerenja

Ispravljanje i savijanje

Uređivanje - operacija vraćanja zakrivljenih ili savijenih metalnih proizvoda u njihov prvobitni ravan ili drugi oblik. Davanje metalu određene konfiguracije bez promjene njegovog poprečnog presjeka i sečenje metala naziva se fleksibilno savijanje tanak lim proizvedeno čekićem. Za dijelove koji su savijeni pod pravim kutom bez zaobljenja iznutra, dopušteno savijanje radnog komada treba biti 0,6 ... 0,8 debljine metala.

sečenje metala

Udarački instrument koji se sastoji od metalne glave, drške i klina naziva se čekić.

sečenje metala

Uz pomoć rezanja uklanjaju se (isjeku) metalne nepravilnosti sa obratka, uklanjaju se tvrda kora, kamenac, oštri rubovi dijela, izrezuju se žljebovi i žljebovi, a lim se seče na komade.

Za rezanje profilnih (rezanih) žljebova (polukružni, diedarski itd.) koriste se posebni poprečni rezovi - žljebovi, koji se međusobno razlikuju po obliku rezne ivice.

sečenje metala

Ručne škare - najjednostavniji alat za rezanje metala

Udarci (zarezi)

Bravarski alat, koji se koristi za bušenje rupa u limu ili traci ili nemetalnim materijalima debljine ne veće od 4 mm

Rezači cijevi

Rezanje čelične cijevi relativno veliki promjeri - operacija je naporna, stoga se za njeno izvođenje koriste posebni rezači cijevi.

turpijanje metala

Piljenje - postupak uklanjanja dodatka turpijama, turpijama i rašpama

mašina za oštrenje

Bušenje, upuštanje, upuštanje i razvrtanje

Bušenje se sastoji u dobijanju i obradi rupa rezanjem uz pomoć posebnog alata - bušilice.

3e, gornje površine rupe su obrađene kako bi se dobile skošene ili cilindrična udubljenja, na primjer, ispod upuštene glave zavrtnja ili zakovice.

Upuštanje obrađuje rupe dobivene lijevanjem, štancanjem ili bušenjem kako bi im se dao strogi cilindrični oblik, poboljšala točnost i kvalitet površine.

struganje

struganje

Proces dobijanja tačnosti oblika, veličina i relativnog položaja površina koje zahtevaju uslovi rada da bi se obezbedilo njihovo čvrsto prianjanje ili nepropusnost spoja

Lapping

Uklanjanje najtanjih slojeva metala finozrnatim abrazivnim prahom u mediju za podmazivanje ili dijamantskim pastama nanesenim na površinu alata naziva se.

Za tačna mjerenja koriste se čeljusti. Alati za čeljusti uključuju čeljust, mjerač čeljusti, mjerač dubine čeljusti, mjerač čeljusti.

Postoje tri tipa čeljusti: SC-I, SC-II, SC-III. Podjele označene na dnu klizača čeljusti nazivaju se noniusom.

Linearna mjerenja

Mikrometri

Mikrometar

Univerzalni alat (uređaj) dizajniran za mjerenje linearnih dimenzija apsolutnom ili relativnom kontaktnom metodom u području malih veličina sa malom greškom (od 2 mikrona do 50 mikrona, ovisno o mjernim rasponima i klasi tačnosti), pretvarač čiji je mehanizam mikropar vijak-matica.

Mikrometarska skala

Mikrometarski instrumenti omogućavaju merenja sa greškom do

0,01 mm (6,035)

Dijametarsko širenje krajeva cijevi prema van kako bi se dobila čvrsta i čvrsta presa spojnica krajeva cijevi s rupama.

Lemljenje - proces stvaranja trajne veze metala pomoću veziva za punjenje

Kalajrenje - premazivanje površine metalnih proizvoda tankim slojem kalaja ili legure na bazi kositra

Threading

Vrste niti

Metrički navoj - sa korakom i osnovnim parametrima navoja u milimetrima i uglom profila na vrhu od 60°.

Inčni navoj - sa osnovnim parametrima navoja u inčima, nagibom u broju navoja po inču i uglom profila na vrhu od 55°.

Cijevni navoj - s glavnim parametrima navoja u inčima, nagibom u broju navoja po inču i uglom profila na vrhu od 55 °, dizajniran za spajanje cijevi, fitinga i strukturnih elemenata s cijevnim navojima.

Indikator biranja

multiurok.ru

Osnovne vodovodne operacije.

Bravar profesija.

Pod bravarskim poslovima se obično podrazumijeva rad koji se izvodi ručnim i mehaniziranim alatima i završava izradu većine proizvoda kroz montažu i završnu obradu, povezivanje različitih dijelova u montažne jedinice, komplete i komplekse i njihovo podešavanje.

Montažni monteri montiraju razne mašine i mehanizme. Održavanje a njihovu popravku u toku rada vrše serviseri. Bravari - alatničari obezbeđuju proizvodnju potrebnim alatima, olakšavaju i poboljšavaju mašinsku obradu. Bravari za ugradnju opreme, instrumenata, komunikacija bezbedno ih postavljaju i na odgovarajuće mesto spuštaju različite vrste energije i neophodnih za proizvodnju osnovnih i pomoćnih materijala. Sve ove radnike ujedinjuje sposobnost obavljanja raznih vodoinstalaterskih operacija. To je ono što uče na opštem kursu bravara.

Stepen i vrsta stručne spreme, dostupnost znanja, vještina i sposobnosti i osposobljenost za obavljanje poslova određenog sadržaja i složenosti određuju kvalifikaciju radnika. Procjenjuje se prema tarifnoj kategoriji, koju radniku dodjeljuje kvalifikaciona komisija. Osnova za to je kvalifikaciona karakteristika data u posebnim, tarifno-kvalifikacionim referentnim knjigama. U njemu se navodi da radnik ʼʼtreba biti u mogućnostiʼʼ i ono što ʼʼtreba znatiʼʼ da dobije odgovarajući tarifna kategorija u njihovoj specijalnosti.

Osnovne vodovodne operacije.

Razmotrite osnovne vodovodne operacije na primjeru obrade jednostavnih dijelova - ključ vodilice (slika 1). Kao i vino sa crteža, sve površine ključa su mašinski obrađene, ima tri rupe: dva stepenasta pričvrsna vijka i jedan sa navojem.

Ključ je izrađen od čelika sa ključem - šipka pravokutnog presjeka. Da bi se dobio radni komad željene dužine, izrađuju se oznake - na površinu kruga se nanose linije pomoću pisača, koje određuju oblik i dimenzije dijela. Zatim, dlijeto (operacija se obično naziva rezanje) ili pila za metal (rezanje) odvaja radni komad. Tokom procesa rezanja, radni komad mora biti savijen. Treba je ispraviti. Često je potrebno izvršiti suprotan posao: savijati radni komad koji ima složen oblik. Zatim izvršite savijanje.

Navedenim operacijama nemoguće je dobiti ispravan oblik površina dijela i navedene dimenzije. Οʜᴎ su preliminarni, nabavka. Njihov cilj je pripremiti radni komad za dalju obradu, osigurati i ubrzati uklanjanjem velikih slojeva metala. Da bi ključ dobio željeni oblik i veličinu, izradak se lijeva. Bušenjem se dobija rupa ø 11 mm i za navoj M10, a buši se lokalno proširenje veličine rupe do ø 17 mm. Navoj u izbušenoj rupi se reže slavinom. Kada rupa mora imati tačne dimenzije, ona se postavlja. Osim

s obzirom na to, postoje i druge operacije: piljenje i spajanje - dobijanje rupa složenog oblika i vrlo precizna obrada dva dela koja se spajaju; struganje i lapping - precizne završne operacije koje osiguravaju visoku točnost, nepropusnost spojeva; zakivanje, lemljenje i lijepljenje su operacije koje omogućavaju spajanje dijelova kako bi se formirale trajne spojeve.

Kao što se može vidjeti iz prethodnog, sve operacije za proizvodnju bilo kojeg proizvoda moraju se obavljati u određenom

sekvence. Zajedno prave tehnološki proces detaljna obrada.

referatwork.ru

Osnovne vodovodne operacije.

Bravarski odjel.

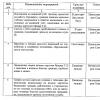

| datum | gledati | Sadržaj časova. | Materijalna podrška. |

| Teorijski dio: Opći podaci: značaj metaloprerađivačkih i limarsko-montažnih radova u narodnoj privredi. Koncept hrapavosti površine i površinske obrade. Skice proizvoda i praznina. Organizacija radnog mjesta bravara - tipična oprema, radni i mjerni alati. Bravarski poslovi: obeležavanje, savijanje, rezanje, rezanje materijala. Praktični dio: Sigurnosni brifing. Priprema i opremanje bravarskog radnog mjesta za ovaj ciklus operacija. Zahtjevi za radni alat. Proučavanje elemenata radnih crteža proizvoda i praznina. Priprema zareza za obeležavanje, ravnanje, ravnanje, savijanje, rezanje, rezanje zareza. Izrada kukica za vješalice. | Radno mjesto bravara. Dnevnik sigurnosnih brifinga. Turpije, čeljusti. | ||

| Pravljenje dlijeta. | Turpije, čeljusti. |

Izvještaj u praksi.

Oprema bravarskog radnog mesta.

U metaloprerađivačkim radionicama i na gradilištima nalazi se oprema za individualnu i opštu upotrebu. Oprema za individualnu upotrebu su radni stolovi sa stegama. Oprema opšte upotrebe obuhvata: mašine za bušenje i brušenje, ploče za obeležavanje i proveru, ploču za oblaganje, vijčanu presu, polužne makaze.

Steg se koristi za ugradnju i učvršćivanje radnih komada u položaj pogodan za obradu.

Bravarski radni alat se deli na:

· Manual.

· Mehanizovano.

Tipičan set ručnih alata za metalne radove podijeljen je u četiri grupe:

1) alat za sečenje - turpije, nožne testere, dleta, burgije, slavine, matrice, strugači, razvrtači, abrazivni alati;

2) pomoćno oruđe - čekići, jezgra, bodljike, pisci, šestari, dugmad, držači kalupa;

3) alati za ugradnju i montažu - ključevi, odvijači, kliješta, ručni stege, stege, izvlakači;

4) merni i kontrolni alati - lenjiri, čeljusti, čeljusti, čeljusti, mikrometri, kvadrati, goniometri.

Osnovne vodovodne operacije.

Postoje sljedeće glavne vodovodne operacije:

Označavanje - crtanje na radnom komadu koji se obrađuje ili površini materijala, namijenjenom za dan prijema obratka, označavanje linija.

Uređivanje - otklanjaju se nepravilnosti, zakrivljenosti, zakrivljenosti, nedostaci u obliku praznina.

Ispravljanje - otklanjanje nepravilnosti na listu ili savijanja radnog komada koji je prošao kaljenje.

Savijanje - radnom komadu ili njegovom dijelu daje se zakrivljeni oblik.

Rezanje - uklanjanje viška sloja metala ili rezanje radnog komada na komade pomoću alata za rezanje.

Rezanje.

Piljenje - obrada rupa, žljebova i žljebova.

Montaža je obrada jednog dela prema postojećem radi njihovog spajanja.

Ugradnja - tačno međusobno uklapanje delova.

Lapping - završna obrada dijelova koji rade u paru kako bi se osigurao najbolji kontakt radnih površina,

Zakivanje - vrsta sklopa za formiranje integralnog spoja dva ili više dijelova pomoću zakovica.

Lemljenje - vrsta metalne konstrukcije za formiranje trajne veze pomoću rastopljenog međumaterijala ili legure, koja se naziva lem.

Kalajsiranje - premazivanje površine metalnih dijelova tankim slojem rastopljenog kalaja.

Rezanje navoja.

mybiblioteka.su - 2015-2018. (0,005 sek)

mybiblioteka.su

Tema 1.1. Glavne operacije bravarske obrade i njihove karakteristike.

⇐ Prethodna Strana 3 od 6Sljedeća ⇒Povežite sliku sa vrstom obrade i alatom

Odgovor napišite u sljedećem obrascu: 1-3-5

Tema 1.5. Tolerancije i pristajanje i tehnička mjerenja

Zadatak 1 Navedite glavne dijelove čeljusti

Popunite tabelu

Zadatak 2 Navedite glavne dijelove mikrometra

Popunite tabelu

Zadatak 3 Očitajte očitanja mikrometra.

Zadatak 4. Razmotrite šeme tolerancijskih polja. Odredite toleranciju osovine, rupe, vrstu prianjanja.

| Šema polja tolerancije | Tolerancija rupa | Tolerancija osovine | fit tip | ||||

| 1 |  | 1 | 0,052 | 1 | 0,040 | 1 | sa razmakom |

| 2 |

| 2 | 0,046 | 2 | 0,019 | 2 | |

| 3 |  | 3 | 0,030 | 3 | 0,032 | 3 | Prijelazni |

| 4 |

| 4 | 0,040 | 4 | 0,025 | 4 | sa smetnjama |

Tema 1.2. Glavne operacije bravarske obrade i njihove karakteristike.

Vodovodni test

Izaberi tačan odgovor

Šta je markiranje:

1. Operacija crtanja linija i tačaka na radnom komadu namijenjenom za obradu

2. Operacija uklanjanja sloja metala sa radnog komada

3. Operacija nanošenja zaštitnog sloja na dio Operacija uklanjanja neravnina sa dijela.

Izaberi tačan odgovor

Navedite vrste maraka:

1. Postoje dva tipa: ravni i ugaoni

2. Postoje dva tipa: planarni i prostorni

3. Postoji jedan tip: osnovni

4. Postoje tri tipa: kružni, kvadratni i paralelni

Izaberi tačan odgovor

Imenujte alat koji se koristi za obeležavanje:

1. Turpija, turpija, rašpa

2.Bušilo, upuštač, upuštač, upuštač

3. Rezač cijevi, pila za metal, makaze

4. Skriber, čekić, pravougaonik, centralni udar, šestari za označavanje

Izaberi tačan odgovor

Navedite mjerne instrumente koji se koriste za obilježavanje:

1.Vage ravnalo, čeljust, kvadrat, mjerač visine

2. Mikrometar, indikator, šablon navoja, sonda

3. Skriber, čekić, pravougaonik, centralni udar, šestari za označavanje

4. Čekić, lopatica, malj, čekić sa okruglom glavom

Izaberi tačan odgovor

Na osnovu čega se vrši označavanje dijela:

1. Proizvedeno na osnovu ličnog iskustva

2. Izraditi na osnovu crteža

3. Proizvedeno na osnovu savjeta kolege

4. Proizvedeno na osnovu neispravnog dela

Izaberi tačan odgovor

Šta je štipanje:

1. Ovo je operacija za primjenu tačaka-udubljenja na površini dijela

2.Ovo je operacija uklanjanja neravnina s površine dijela

3.Ovo je operacija piljenja kvadratne rupe

4. Ovo je operacija za ispravljanje iskrivljenog metala

Izaberi tačan odgovor

Alat koji se koristi za rezanje metala:

1. Primjenjivo: tap, die, klupp

2. Primjenjivo: centralni udar, strugač, upuštač, čekić, lopatica

3. Primjenjivo: pila za metal, rezač cijevi, makaze za metal

4.Primjenjivo: dlijeto za metalne radove, dlijeto, žlijeb, čekić

Izaberi tačan odgovor

Šta je ravnanje metala:

1. Operacija ispravljanja savijenog ili iskrivljenog metala, izloženi su samo duktilni materijali

2. Operacija formiranja cilindrične rupe u čvrstom materijalu

3. Operacija formiranja površine s navojem na šipki

4. Operacija uklanjanja sloja metala sa radnog komada kako bi se dobio željeni oblik i veličina

Izaberi tačan odgovor

Navedite metode ispravljanja metala:

1. Uređivanje uvijanjem, lomljenjem i istiskivanjem

2. Ispravljanje pritiskom, savijanjem i presovanjem

3. Ispravljanje zatezanjem, uvijanjem i širenjem

4.Uređivanje savijanjem, povlačenjem i zaglađivanjem

Izaberi tačan odgovor

Imenujte alate i uređaje koji se koriste u uređivanju:

1. Primjenjivo: paralelni steg, stege stolice, stege

2. Primjenjivo: istezanje, stiskanje, podrška, jurenje

3. Primjenjivo: ploča za ispravljanje, glava, čekić, čekić, lopatica.

4. Primjenjivo: centralni udar, strugač, upuštač, čekić, lopatica

Izaberi tačan odgovor

Šta je rezanje metala:

1. Ovo je operacija koja se odnosi na odvajanje materijala na dijelove pomoću alata za rezanje

2. Ovo je operacija, crtanje linija označavanja na površini radnog komada

3. Ovo je operacija formiranja površine s navojem unutar rupe

4. Ovo je operacija formiranja niti na površini metalne šipke

Izaberi tačan odgovor

Imenujte ručni alat za rezanje metala:

1. Dlijeto, rezač, žlijeb

2. Pila za nož, ručne makaze, rezač cijevi

3. Zaglađivač, čekić, malj,

4. Razvrtač, upuštač, upuštač

Izaberi tačan odgovor

Šta je podnošenje:

1. Operacija uklanjanja polomljene testere iz reza na površini radnog komada

2. Operacija rezanja radnog komada ili dijela na komade

3. Operacija uklanjanja sloja metala sa površine obratka pomoću alata za sečenje - turpije

4. Operacija uklanjanja metalnih strugotina sa površine obratka ili dijela

Izaberi tačan odgovor

Koji se alati koriste za testerisanje?

1. Primjenjivo: kliješta, okrugla kliješta, rezači žice

2. Primjenjivo na: čekić s okruglim licem, čekić s četvrtastom glavom

3. Primjenjivo: plosnati strugač, dlijeto, čekić

4. Primjenjivo: turpije, turpije za igle, rašpice

Izaberi tačan odgovor

Koje su vrste ureza na fajlu:

1. Trokutasti, udubljeni, kvadratni, ovalni

2.Linearni, paralelni, okomiti, ugaoni

3.Razbijanje, šok, planirano, uporno

4. Jednostruki, dvostruki krst, luk, rašpa

Izaberi tačan odgovor

Na koliko se klasa dijele turpije u zavisnosti od broja zareza na 10 mm dužine:

1. Podijeljeno u 7 razreda

2. Podijeljeno u 6 razreda

3. Podijeljeno u 5 razreda

4. Podijeljeno u 8 razreda

Izaberi tačan odgovor

Imenujte oblike poprečnog presjeka datoteke:

1. Ravni, kvadratni, trouglasti, okrugli, polukružni, rombični, pila za metal

2. Ovalni, trouglasti, kvadratni, viljuškasti, ravni, šestougaoni

3. Dvostrani, trostrani, univerzalni, specijalizovani

4. Obični, profesionalni, poluprofesionalni

Izaberi tačan odgovor

Šta je bušenje:

1. Ovo je operacija za formiranje prolaznih ili slijepih kvadratnih rupa u čvrstom materijalu pomoću alata za rezanje - bušilice

2. Ovo je operacija formiranja prolaznih ili slijepih ovalnih rupa u čvrstom materijalu pomoću alata za rezanje - bušilice

3. Ovo je operacija formiranja kroz ili slijepih trokutastih rupa u čvrstom materijalu, pomoću alata za sečenje - bušilice

4. Ovo je operacija za formiranje prolaznih ili slijepih cilindričnih rupa u čvrstom materijalu pomoću alata za rezanje - bušilice

Izaberi tačan odgovor

Navedite vrste bušilica:

1. Trouglasti, kvadratni, ravni, ugaoni

2. Mašinska pila, ručna, mašinska, mašinsko-ručna

3. Spirala, pero, centriranje, prsten, puška

4. Samooštrenje, osnovno, trapezoidno, potisno

Izaberi tačan odgovor

Navedite vrste drški za spiralno svrdlo:

1. Ovalni i paralelni

2. Cilindrični i konusni

3. Polukružna i vanjska

4. Posebni i redovni

Izaberi tačan odgovor

Šta je bušilica:

1. Alat za rezanje koji seče radni komad na komade

2. Rezni alat koji formira cilindrične rupe

3. Alat za rezanje koji se koristi za lemljenje

4. Alat za rezanje navoja

Izaberi tačan odgovor

Imenujte alat za ručno bušenje:

1. Bušilica, razvrtač, upuštač, upuštač

2. Stolna bušilica, vertikalna bušilica, radijalna bušilica

3. Ručna bušilica, držač, čegrtaljka, električne i pneumatske bušilice

4. Lapping, strugač, okvir, držač

Izaberi tačan odgovor

Šta se zove stacionarna oprema za bušenje:

1. Takva oprema se naziva opremom koja se prenosi s jednog radnog komada ili dijela na drugi.

2. Takva oprema se zove - oprema koja radi na električnu struju

3. Takva oprema se zove - oprema koja se nalazi na jednom mestu, dok joj se isporučuje radni komad koji se obrađuje

4. Takva oprema se zove - oprema koja radi na komprimovanom vazduhu

Izaberi tačan odgovor

Navedite vrste mašina za bušenje:

1. Viseća, podna i dijagonalna

2. Stoni, vertikalni i radijalni

3. Rezanje vijaka, bušenje i prorezivanje

4. Ručni, mašinski i mašinski

Izaberi tačan odgovor

Šta je razvrtanje:

1. Ovo je operacija koja se odnosi na obradu prethodno izbušene, utisnute, livene i druge rupe kako bi joj se dao pravilniji kvadratni oblik, veća tačnost

2. Ovo je operacija koja se odnosi na obradu prethodno izbušene, utisnute, livene i druge rupe kako bi joj se dao pravilniji trouglasti oblik, veća tačnost i veća hrapavost.

3. Ovo je operacija koja se odnosi na obradu prethodno izbušene, utisnute, livene i druge rupe kako bi joj se dao pravilniji ovalni oblik, manja tačnost i manja hrapavost

4. Ovo je operacija povezana sa obradom prethodno izbušene, utisnute, livene i druge rupe kako bi joj se dao pravilniji geometrijski oblik, veća tačnost i manja hrapavost

Izaberi tačan odgovor

Navedite vrste upuštača:

1. Zašiljeni i tupi nos

2. Mašina i priručnik

3. Kamen i beton

4. Čvrst i montiran

Izaberi tačan odgovor

Šta je raspoređeno:

1. Ovo je operacija obrade rupe s navojem

2. To je rano izbušena operacija obrade rupa sa visokim stepenom tačnosti.

3. To je operacija obrade kvadratne rupe sa visokim stepenom preciznosti

4. To je operacija obrade konusnih rupa sa visokim stepenom preciznosti

Izaberi tačan odgovor

Navedite vrste pometanja prema načinu upotrebe:

1. Glavni i pomoćni

2. Ručni i mašinski

3. Mašina i bravar

4. Ravne i sužene

Izaberi tačan odgovor

Navedite vrste pometanja prema obliku radnog dijela:

2. Rombična i polukružna

3. Tetraedarski i triedarski

4. Ravne i sužene

Izaberi tačan odgovor

Navedite vrste razvrtača prema preciznosti obrade:

1. Cilindrični i konusni

2. Grubo i završiti

3. Visokokvalitetni i nekvalitetni

4. Ručni i mašinski

Izaberi tačan odgovor

Imenujte profile niti:

1. Trokutasti, pravougaoni, trapezni, potisni, okrugli

2. Ovalni, parabolični, trodimenzionalni, preklapajući se, nazubljeni

3. Polukružna, urezana, teška, protiv trenja

4. Modularni, segmentirani, cevasti, upušteni

Izaberi tačan odgovor

Imenujte sisteme niti:

1. Centimetar, stopalo, baterija

2. Plin, decimetar, kalibriran

3. Metrički, inčni, cijev

4. Milimetar, voda, gas

Izaberi tačan odgovor

Imenujte elemente niti:

1. Profil zuba, spoljašnji ugao, srednji ugao, unutrašnji ugao

2. Ugao profila, korak navoja, spoljašnji prečnik, prečnik, unutrašnji prečnik

3. Zub, modul, vanjski radijus, srednji polumjer, unutrašnji radijus

4. Korak zubaca, ugao modula, vanjski profil, srednji profil, unutrašnji profil

Izaberi tačan odgovor

Imenujte alat za rezanje unutrašnjih navoja:

1. Kreuzmeysel

Izaberi tačan odgovor

Imenujte vanjski alat za urezivanje navoja:

1. Upuštač

2. Counterbore

Izaberi tačan odgovor

Navedite vrste ploča:

1. Okrugla, četvrtasta (klizna), valjanje navoja

2. Heksagonalni, sferni, lice

3. Otporan, legiran, kaljen

4. Modularni segment, profil

Izaberi tačan odgovor

Šta je piljenje:

1. Raznolikost podnošenja

2. Raznolikost lappinga

3. Raznolikost struganja

4. Raznolikost okova

Izaberi tačan odgovor

Šta je prilog:

1. Ovo je bravarska operacija za međusobno podešavanje metoda rezanja za dva spojena dijela

2. Ovo je bravarska operacija za međusobno podešavanje struganjem dva spojena dijela

3. Ovo je bravarska operacija za međusobno podešavanje brušenjem dva spojena dijela

4. Ovo je bravarska operacija za međusobno uklapanje pomoću turpijanja dva spojena dijela

Izaberi tačan odgovor

Šta je struganje:

1. Ovo je konačna bravarska operacija, koja se sastoji u struganju vrlo tankih slojeva metala s površine obratka pomoću alata za rezanje - lap

2. Ovo je konačna bravarska operacija koja se sastoji u struganju vrlo tankih slojeva metala sa površine obratka pomoću alata za rezanje - strugača

3. Ovo je konačna bravarska operacija koja se sastoji u struganju vrlo tankih slojeva metala s površine obratka pomoću alata za rezanje - turpije

4. Ovo je konačna bravarska operacija koja se sastoji u struganju vrlo tankih slojeva metala sa površine obratka pomoću alata za sečenje - rašpe

Izaberi tačan odgovor

Imenujte vrste strugalica prema obliku rezne ivice:

1. Jednostrano, dvostrano, trostrano

2. Ravni, trougaoni, oblikovani

3. Modularni, profilni, segmentni

4. Čelik, liveno gvožđe, mesing

Odaberite pravog operatera

Navedite vrste strugača po dizajnu:

1. Zakovan i zavaren

2. Zatik i klin

3. Cijeli i kompozitni

4. Ključevi i udlage

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 | 40 |

Praktičan rad.

Vježba #33

studopedia.net

Markup.

Radno mjesto bravara.

studlib.info

Glavne vrste vodoinstalaterskih operacija

Markup.

Radno mjesto bravara.

Tema 25. Osnove vodovoda.

1. Bravarski rad je ručna obrada materijala, montiranje delova, montaža i popravka raznih mehanizama i mašina.

Radno mjesto je dio proizvodnog prostora na kojem se nalazi sva oprema, alati i materijali koje radnik ili tim radnika koristi za obavljanje proizvodnog zadatka.

Radno mjesto treba da zauzima prostor neophodan za racionalno postavljanje opreme na njemu i slobodno kretanje bravara tokom rada. Udaljenost od radnog stola i regala do bravara treba biti takva da može koristiti uglavnom pokrete ruku i, ako je moguće, izbjegavati okretanje i savijanje tijela. Radno mesto treba da ima dobro individualno osvetljenje.

Bravarski radni sto (sl. 36) - glavna oprema radnog mjesta. To je stabilan metalni ili drveni sto, čiji je poklopac (ploča stola) izrađen od dasaka debljine 50 ... 60 mm od tvrdog drveta i obložen željeznim limom. Jednostruki radni stolovi su najprikladniji i najčešći, jer na radnim stolovima sa više sjedala, kada više ljudi radi istovremeno, kvaliteta preciznog rada je smanjena.

Rice. 36 Jednostruki bravarski radni sto:

1 - okvir; 2 - radna ploča; 3 - porok; 4 - zaštitni ekran; 5 - tableta za crteže; 6 - lampa; 7 - polica za alat; 8 - tableta za radni alat; 9 - kutije; 10 - police; 11 - sjedište

Radni stol sadrži alate potrebne za dovršenje zadatka. Crteži se postavljaju na tablet, a mjerni alati na police.

Ispod stola radnog stola nalaze se ladice, podijeljene u više ćelija za odlaganje alata i dokumentacije.

Za pričvršćivanje obradaka na radnom stolu se postavlja škripac. Ovisno o prirodi posla koriste se paralelni, stolični i ručni škripci. Najrasprostranjeniji su paralelni okretni i neokretni škripci, kod kojih čeljusti ostaju paralelne prilikom razvoda. Rotacijski dio škripca je središnjim vijkom povezan s bazom, oko kojeg se može rotirati pod bilo kojim kutom i fiksirati u željenom položaju uz pomoć ručke. Da bi se produžio vijek trajanja stege, čelične nadzemne spužve pričvršćene su na radne dijelove čeljusti. Stege za stolice se rijetko koriste, samo za radove vezane za udarno opterećenje (pri rezanju, zakivanju itd.). Prilikom obrade malih dijelova koristite ručne škripce.

Izbor visine stega prema visini radnika i racionalno postavljanje alata na radni sto doprinose boljem formiranju vještina, povećanju produktivnosti rada i smanjenju umora.

Prilikom odabira visine ugradnje stege, lijeva ruka savijena u laktu stavlja se na čeljusti stege tako da krajevi ispravljenih prstiju šake dodiruju bradu. Alati i uređaji su raspoređeni tako da ih je zgodno uzeti odgovarajućom rukom: ono što se uzima desnom rukom - drži desno, ono što se uzima lijevom - lijevom.

Zaštitni ekran od metalne mreže ili izdržljivog pleksiglasa postavljen je na radni sto za zadržavanje komada metala koji odlijeću tokom rezanja.

Praznine, gotovi dijelovi i učvršćenja postavljaju se na police postavljene u prostoru koji im je dodijeljen.

2. Označavanje - operacija crtanja linija (izdizanja) na radnom komadu koje određuju (prema crtežu) konture dijela i mjesta koja se obrađuju. Označavanje se koristi za pojedinačnu i malu proizvodnju.

Označavanje se vrši na pločama za označavanje livenim od sivog liva, odležanim i precizno obrađenim.

Linije (rizici) sa ravnim oznakama nanose se pisačem, sa prostornom oznakom, sa šiljkom učvršćenim u okovratniku debljine. Pisači su izrađeni od čelika razreda U10 i U12, njihovi radni krajevi su kaljeni i oštro naoštreni.

Centralni proboj je namijenjen za crtanje udubljenja (jezgri) na unaprijed označenim linijama. Izrađuje se od čelika razreda U7, U7A, U8 i U8A.

Kompas za označavanje se koristi za crtanje krugova, podjelu uglova i primjenu linearnih dimenzija na radni komad.

3. Glavne vrste vodoinstalaterskih radova.

Rezanje je bravarska operacija, tijekom koje se suvišni metalni slojevi uklanjaju s radnog predmeta pomoću alata za rezanje i udarce, izrezuju se žljebovi i žljebovi ili se radni komad dijeli na dijelove. Alat za rezanje je dleto, alat za poprečno sečenje, a čekić je udarni alat.

Rezanje je operacija razdvajanja metala i drugih materijala na komade. Ovisno o obliku i veličini praznina, rezanje se vrši ručnom pilom, ručnim ili polužnim škarama.

Ručna testera se sastoji od čeličnog čvrstog ili kliznog okvira i lista testere, koji se ubacuje u proreze glava i učvršćuje klinovima. Na dršku fiksne glave pričvršćena je ručka. Za zatezanje lista testere koristi se pokretna glava sa vijkom i krilnom maticom. Rezni dio nožne testere je list testere (uska i tanka ploča sa zupcima na jednom od rebara) od čelika razreda U10A, 9XC, P9, P18 i kaljenog. Listovi nožne pile se koriste sa dužinom (razmak između rupa) od 250-300 mm. Zubi sečiva su rašireni (savijeni) tako da je širina reza nešto veća od debljine sečiva.

Obrada metala je operacija kojom se eliminišu nepravilnosti, udubljenja, zakrivljenosti, savijanja, valovitost i drugi nedostaci materijala, obradaka i dijelova. Uređivanje je u većini slučajeva pripremna operacija. Ispravljanje ima istu svrhu kao i ravnanje, ali se nedostaci ispravljaju na očvrslim dijelovima.

Savijanje se široko koristi kako bi se prazninama dao određeni oblik u proizvodnji dijelova. Za ručno ravnanje i savijanje koriste se ispravne ploče, naglavci za ravnanje, nakovnji, škripci, trnovi, maljevi, metalni i drveni čekići (batovi) i specijalni uređaji.

Zakivanje je operacija spajanja dva ili više dijelova zakovicama. Zakovice su jednodijelne i koriste se u izradi raznih metalnih konstrukcija.

Zakivanje se izvodi u hladnom ili toplom (ako je prečnik zakovice veći od 10 mm) stanju. Prednost vrućeg zakivanja je što šipka bolje ispunjava rupe u dijelovima koji se spajaju, a kada se ohladi, zakovica ih bolje spaja. Prilikom zakivanja u vrućem stanju, prečnik zakovice treba da bude 0,5 ... 1 mm manji od rupe, au hladnom stanju za 0,1 mm.

Ručno zakivanje se izvodi čekićem, njegova masa se bira ovisno o promjeru zakovice, na primjer, za zakovice promjera 3 ... 3,5 mm potreban je čekić težine 200 g.

Piljenje je vodoinstalaterska operacija u kojoj se turpijama s površine dijela odsiječe sloj metala kako bi se dobio potreban oblik, veličina i hrapavost površine, kako bi se dijelovi uklopili tijekom montaže i pripremili rubovi za zavarivanje.

Turpije su čelične (klase čelika U13, U13A; ShKh13 i 13Kh) kaljene šipke različitih profila sa zupcima urezanim na radnim površinama. Zubi turpije, koji u poprečnom presjeku imaju oblik naoštrenog klina, odsijecaju slojeve metala u obliku strugotina (piljevine) sa radnog komada.

Struganje je operacija struganja tankih slojeva metala s površine dijela reznim alatom - strugačem. Ovo je završna obrada preciznih površina (mašinske vodilice, upravljačke ploče, klizni ležajevi, itd.) kako bi se osiguralo čvrsto spajanje. Strugalice su izrađene od čelika U10 i U12A, njihovi rezni krajevi su kaljeni bez kaljenja na tvrdoću od HRC 64...66.

Lapping i završna obrada - operacije površinske obrade posebno sitnozrnatim abrazivnim materijalima pomoću lappinga.

Ovim operacijama postiže se ne samo traženi oblik, već i najveća preciznost (5 ... 6. razred), kao i najmanja hrapavost površine (do 0,05 mikrona).

Montažni i montažni radovi su montažni i demontažni radovi koji se obavljaju prilikom montaže i popravke mašina. Različite veze dijelova koje se izvode prilikom montaže mašina dijele se na dva glavna tipa: pokretne i fiksne. Prilikom izvođenja bravarskih i montažnih radova koriste se razni alati i uređaji: ključevi (jednostavni, nasadni, klizni i dr.), odvijači, bušilice, izvlakači, uređaji za utiskivanje i istiskivanje.

Markup. Igle za crtanje (pisarke) se koriste za crtanje linija (oznaka) na označenoj površini radnog komada. Prave linije treba crtati pisačem uz mali pritisak duž donjeg ruba čeličnog ravnala ili kvadrata (Sl. 39). Dio mora biti stabilan na ravnoj podlozi.

Rice. 39. Crtanje linija

:

a - pogrešno; svijetao

Krugovi su označeni mjernim šestarom. Njegove noge sa vrhovima su pričvršćene vijkom za zaključavanje. Kako se kompas ne bi pomicao prilikom obilježavanja, središte rupe je označeno jezgrom. Da bi jezgro bilo jasno vidljivo, jezgro se prvo mora držati pod uglom, postaviti na željenu tačku, a zatim preneti u vertikalni položaj, bez otkidanja kraja sa ove tačke, i udarcem čekića po jezgru , označite radni komad (Sl. 40). Također je potrebno napraviti jezgro prije bušenja rupe kako bi se bušilica centrirala.

Rice. 40. Probijanje

Probijanje tankih metalnih ploča mora se vršiti na čvrstoj podlozi laganim udarcem čekića kako se ploča ne bi probila. Označavanje se može napraviti netočno, što dovodi do braka u proizvodnji proizvoda, jer postoji neslaganje između označenog obratka i dimenzija navedenih na crtežima. Razlozi mogu biti različiti: ljudska nepažnja, neprecizna ugradnja radnog komada tokom označavanja, nepreciznost mjernih alata. Općenito, tačnost - u bilo kojoj fazi bravarskog rada - ključ je uspjeha. Kaliper je alat za merenje spoljašnjih i unutrašnjih linearnih dimenzija (sl. 41) sa tačnošću od 0,05 mm.

Rice. 41. Kaliper :

1 - sunđeri za unutrašnja merenja; 2 - pokretni okvir; 3 - mjerač dubine; 4 - sunđeri za vanjska mjerenja; 5 - nonius

Sastoji se od štapa s dvije fiksne čeljusti, na koje je nanesena skala s korakom podjele od 0,05 mm. Okvir se također kreće duž šipke s dvije čeljusti i šipkom koja je čvrsto pričvršćena na nju - mjerač dubine. Na rubu okvira označena je nonija. Nulti potez noniusa označava broj cijelih milimetara (na slici 41 - 13 mm) na glavnoj skali. Desetine milimetra očitavaju se na noniju - gdje se potezi obje skale poklapaju (na slici 41 - 0,3 mm). Fiksno na sl. 41 veličina je 13,3 mm. Prilikom mjerenja skala se mora posmatrati pod pravim uglom.

Popravljanje detalja. Glavni uređaj za ovu operaciju je škripac. Moraju biti upotpunjeni raznim zaštitnim sunđerima (vidi gore). Mjesto obrade treba biti smješteno što bliže čeljustima stege. Visina na kojoj se ugrađuje stege je vrlo važna - o tome ovisi vaša potrošnja energije pri obradi dijelova. Bravari koriste sljedeću metodu za određivanje optimalne visine škripca: savijajući desnu ruku, dodirujte bradu šakom, a zatim pokušajte laktom dodirnuti čeljusti stege bez ispružanja ruke. Ako se to može učiniti bez savijanja ili stajanja na prste, onda se škripac postavlja na potrebnu visinu.

Rezanje i rezanje metala. Nakon završetka označavanja, počinju uklanjati "prekomerne" fragmente obratka. Najgrublji takav postupak je rezanje, u kojem se radni komad dletom ili križnom glavom i čekićem reže na komade ili se uklanjaju nepotrebni dijelovi. Osim toga, uz pomoć rezanja, iz obradaka se uklanjaju nepravilnosti, skale, oštri rubovi dijelova, izrezuju se žljebovi i žljebovi. Obično se ovaj postupak izvodi u škripcu, a lim se reže i na ploči. Prilikom sjeckanja važno je zauzeti pravilan stav: tijelo je ravno i poluokrenuto prema osi škripca; lijevo stopalo je pola koraka ispred desne; ugao između stopala je oko 70°. Dlijeto treba držati u lijevoj ruci za sredinu na udaljenosti od 15-20 mm od ruba udarnog dijela. Postavlja se tako da se njegova rezna ivica nalazi na liniji reza, a uzdužna os šipke dlijeta čini ugao od 30-35 ° u odnosu na površinu radnog komada koji se obrađuje i ugao od 45 ° prema uzdužnoj osi škripca. čeljusti (sl. 42). Sila čekića mora biti značajna. Što je čekić teži i što je njegova drška duža, to je udarac jači.

Rice. 42. :

a - pogled sa strane; b - pogled odozgo

Lim i traka se režu u nivou sunđera, široke površine zareza su iznad ovog nivoa (po rizicima); lomljivi metali poput livenog gvožđa i bronze seku se od ivice do sredine kako bi se izbeglo lomljenje ivica dela. Po završetku sječe, treba smanjiti udarnu silu. Za rezanje metalnih dijelova i dijelova, nožna pila se koristi češće od drugih alata. Izbor oštrice određen je debljinom i tvrdoćom metala koji se obrađuje. Za rezanje čelika i drugih tvrdih metala, kao i tankozidnih cijevi i profila potrebna su oštrica s finim zupcima, a za bakar, mesing, aluminij i druge meke metale - s velikim. Visokokvalitetne oštrice su označene dužinom, širinom i debljinom reza, kao i brojem zubaca po inču (25,4 mm). Za testere sa finim zubima ova brojka je 28-32, sa srednjim - 18-24, sa velikim -16. Krpe se izrađuju od različitih vrsta čelika: brzoreznog (HSS), od bimetalnih materijala, pri čemu je potonji elastičniji od prvog i, shodno tome, manje se lomi. Uobičajeni listovi testere su dugački 300 mm. Ugrađuju se u okvir nožne pile sa zupcima naprijed i umjereno zategnutim, jer ako je zategnutost prejaka, list može puknuti tokom rada. Prije početka obrade radni komad se čvrsto fiksira u škripcu, tako da mjesto reza bude što bliže čeljusti stege. Prije početka piljenja, preporuča se napraviti zarez na radnom komadu trokutastom turpijom - to će uvelike olakšati turpijanje. Nakon toga zauzmite pravilan položaj za testerisanje. Položaj ruku na nožnoj pili je prikazan na sl. 43.

Rice. 43. Kako držati nožnu testeru

Rezanje treba početi od ravnine (sa blagim nagibom nožne pile), ali ne od rebara, jer se u potonjem slučaju zupci sečiva mogu raspasti. Pomerajući nožnu testeru radnim hodom (udaljeno od vas), oni vrše pritisak; tokom obrnutog (praznog) kursa, list se pokreće bez pritiska kako ne bi postao tup. Najveća brzina rezanja postiže se pri 40-50 dvostrukih poteza nožem u minuti. Za dugačke rezove, sečivo se mora zarotirati za 90°. U svim slučajevima, za ravnomjernije trošenje zubaca po dužini oštrice, potrebno je koristiti veći dio. Električne pile i rezači cijevi također se koriste za rezanje metalnih zaliha. Kada radite s prvim, morate nositi rukavice i zaštitne naočale. Stroj se mora čvrsto držati objema rukama, inače se rezni disk može izobličiti. Treba, međutim, znati da se ovom metodom rezanja formiraju grubi neravnini, koji otežavaju izvođenje naknadnih operacija obrade.

Prilikom upotrebe rezača cijevi, cijev se stegne u škripac, na nju se stavi rezač cijevi i valjak za rezanje se iznese na površinu cijevi. Rotacijom rezača cijevi oko cijevi, pokretni valjak se postupno pritiska i na taj način seče kroz zid cijevi. Metalni lim - pocinčani lim, bakar, aluminijum debljine do 0,5 mm - seče se ručnim makazama za metal. U poređenju sa drugim alatima za rezanje, makaze ne dozvoljavaju gubitak materijala. Metalne makaze režu na isti način kao i ostale. Njihova sposobnost rezanja je određena kvalitetom oštrenja i dužinom poluga. Pogodno je koristiti makaze sa dužinom poluge od najmanje 20, a najbolje od svega - 30 cm. Za zakrivljene makaze dovoljno je 20 cm. Prilikom rezanja lista, makaze se drže desnom rukom, pokrivajući ručke sa četiri prsta i pritiskajući ih na dlan (Sl. 44). Mali prst ili kažiprst se stavlja između ručki, uvlačeći donju ručku do željenog ugla.

Rice. 44. Kako držati makaze za metal

:

a - hvat sa otpuštanjem makaza malim prstom; b - hvat sa otpuštanjem makaza kažiprstom

Makaze treba otvoriti otprilike 2/3 njihove dužine, jer sa većim otvorom neće rezati, već gurati čaršav. List se drži i uvlači lijevom rukom između reznih rubova, vodeći gornju oštricu duž linije označavanja. Stisnuvši ručke prstima, vrši se rezanje.

Piljenje metala. Ova jedna od najčešće korištenih završnih operacija sastoji se od uklanjanja malih slojeva metala turpijom. Uz njegovu pomoć uklanjaju se hrđa, kamenac s obradaka, grube površine se izravnavaju, a dijelovima se daje potreban oblik i veličina. Jasno je da da bi izvršio takvu operaciju, master mora imati cijeli skup datoteka. Na radnoj površini turpije nalazi se urez koji formira rezne ivice. Zarezi su jednostruki, dvostruki, lučni i šiljasti. Prema obliku profila poprečnog presjeka turpije se dijele na ravne, kvadratne, trodjelne, okrugle, polukružne, rombične, pile i neke druge (sl. 45).

Rice. 45. :

1 - ravan zašiljen (a - dvostruki zarez; b - jednostruki zarez; c - prsten; d - drška; d - ručka); 2 - ravan, tup; 3 - polukružna; 4 - okruglo; 5 - trougaoni

Upotreba turpije jednog ili drugog oblika određena je profilom radnog komada. Turpije sa jednim rezom (pravokutne pod kutom ili lučne) obično se koriste u obradi mekih metala, jer uklanjaju strugotine po cijeloj dužini reza. Turpije sa dvostrukim (križnim) zarezom uklanjaju sitne strugotine (zbog velikog broja malih reznih klinova), a koriste se za turpijanje čelika i drugih tvrdih metala. Radna svojstva datoteke karakteriziraju dva povezana indikatora: korak zareza i broj zareza. Korak zareza je razmak između dva susjedna zuba turpije, a broj zareza je njihov broj po 1 cm dužine. Prema broju zareza razlikuju se turpije bastard (0-1), poluosobne (2), lične (3) i velvet (4-5) turpije. Potonji se koriste za fino turpijanje, brušenje i doradu dijelova, dok se bastardni koriste za prethodno, grubo turpijanje. Turpije sa velikim zarezom i grubim, oštrim zupcima nazivaju se rašpice, a male i fino urezane turpije nazivaju se igle. Prije turpijanja dio se fiksira u škripac, a piljena površina treba da viri 8-10 mm iznad nivoa čeljusti. Da biste izbjegli udubljenja na radnom komadu, mogu se koristiti mekane zaštitne spužve opisane gore. Za izvođenje ove operacije preporučuje se sljedeći radni položaj: poluokrenuta prema škripcu, lijeva noga postavljena naprijed i pola koraka ulijevo, ugao između stopala je 40-60° (Sl. 46).

Rice. 46. Poza (a) i hvat turpije (b) prilikom turpijanja

Optimalna visina škripca treba da bude takva da kada se turpija nanese desnom rukom na čeljusti stege, rame i podlaktica ove šake formiraju pravi ugao (Sl. 46a). Turpija se desnom rukom drži za dršku tako da zaobljen kraj drške leži na dlanu; dlan lijeve ruke se stavlja gotovo preko ose turpije na udaljenosti od 2-3 cm od ruba nožnog prsta (Sl. 46b). Piljenje treba vršiti ravnomjernim kretanjem turpije: naprijed - sa pritiskom i pri pomicanju nazad - bez pritiska. Turpija se mora pritisnuti na dio s obje ruke, i to u različitim fazama kretanja na različite načine: kada se turpija pomjera naprijed, desnom rukom se postupno povećava pritisak na dršku, dok istovremeno slabi pritisak na nožni prst. fajl sa lijevom. Optimalna brzina turpijanja se smatra 40-60 dvostrukih pokreta (tj. naprijed i nazad) u minuti. Ako je površina koja se obrađuje ravna, onda glavni zadatak tokom obrade - za održavanje svoje ravnosti, odnosno za sprečavanje "blokiranja". Kvalitet rezane plohe ocjenjuje se korištenjem različitih kontrolnih i mjernih instrumenata: ravnost - sa zakrivljenim ravnalom u svjetlu; tačnost susjednih ravnina obrađenih pod pravim uglom - s kvadratom; paralelno obrađene ravni - sa kaliperom (sl. 47).

Rice. 47. Načini kontrole površina pri turpijanju

:

a - sa zakrivljenim lenjirom; b - kvadrat; c - čeljust

Postoje specifične karakteristike u obradi zakrivljenih površina. Konveksne površine obrađuju se ljuljajućim pokretima turpije (Sl. 48a), pri čemu ona takoreći obilazi konveksnu površinu. Konkavne površine se obrađuju (okruglim ili polukružnim turpijama), praveći zamršene pokrete - naprijed i u stranu uz rotaciju oko svoje ose (Sl. 48b). Kontrola se vrši označavanjem ili korištenjem šablona.

Rice. 48. Testerisanje zakrivljenih površina

:

a - konveksna; b - konkavna

Prilikom turpijanja, metalne strugotine začepljuju zareze, pa je potrebno povremeno očistiti oštricu turpije metalnom četkom, koju treba pomicati duž ureza. Kreda se može nanijeti na turpiju sa finim zarezom. Tada će se čips manje začepiti.

bušenje. Ovom operacijom se bušilicama dobijaju prolazne i neprolazne rupe različitih prečnika dubine u metalu i drugim materijalima. Najčešći alati za bušenje su ručne mehaničke i električne bušilice. Takav alat, međutim, ne dozvoljava da se izbuše precizne rupe, na primjer za narezivanje navoja. U ove svrhe koristite stalak za bušenje ili mašinu za bušenje. Radni predmet i alati koji se koriste (postolje, bušilica, bušilice) moraju biti čvrsto pričvršćeni. Ovo vam omogućava da izbušite rupe iste dubine okomito na površinu i prilagodite dubinu bušenja. Bitan pravi izbor brzina bušenja. Rupe velikih prečnika i tvrdih metala buše se malim brzinama. Za bušenje metala obično se koriste spiralne (vijčane) bušilice sa konusnim oštrenjem, izrađene od brzoreznog čelika. Njihove oštrice su napravljene u obliku spiralnih žljebova koji se pod određenim uglom spuštaju do tačke vodilice (Sl. 49). Prema ovom kutu (y) i kutu na vrhu (b) razlikuju se sljedeće vrste svrdla (tabela 6).

Rice. 49. Bušilice :

H - za tvrde materijale (kamen); N - za normalne materijale (aluminij, bakar)

Tabela 6

Osim svrdla od brzoreznog čelika, za bušenje posebno tvrdih materijala koriste se burgije sa vrhovima od tvrdog legure (pobedite), koji čine reznu ivicu posebno otpornu na habanje. Prilikom ručnog bušenja metala, prvo se središnjim probojom na radnom komadu označi središte buduće rupe, tako da vrh burgije ne iskoči pri ulasku u metal. Nakon što je svrdlo učvršćeno u steznu glavu, njegov vrh se dovodi do predviđenog središta rupe tako da se os bušilice tačno poklapa s osom buduće rupe (jasno je da dio mora biti fiksiran na ovaj ili onaj način ). Bušenje treba započeti malom brzinom, bez snažnog pritiska, glatko i bez trzaja, izbjegavajući zamah bušilice. Pritisak se postepeno povećava (ako bušilica ide u pravom smeru) i rupa se buši do kraja. Za hlađenje vrućeg svrdla treba koristiti emulziju, ulje za podmazivanje ili vodu sa sapunom. Ako ove tečnosti nisu dostupne, moraju se praviti česte i duge pauze kako bi se bušilica ohladila. Dakle, posebno se buše sivi ljev i cink. Bušenje lima vršiti na drvenom postolju koji se nalazi ispod lima.

Ako se izbuši prolazna rupa, kada bušilica izađe iz radnog predmeta, pritisak se postepeno slabi, a broj obrtaja se takođe smanjuje (ako je moguće). Ako se bušilica zaglavi, mora joj se reći da obrne rotaciju i izvući iz rupe, a zatim otkloniti uzrok zaglavljivanja. Prilikom bušenja dubokih rupa, bušilica se mora povremeno uklanjati i čistiti od strugotine. Rupe prečnika većeg od 6 mm bolje je izbušiti u dva koraka: prvo izbušite probnu rupu prečnika 4 mm na maloj dubini na mestu probijanja, a zatim „pustite u rad“ bušilicu od željeni prečnik. Tokom rada, bušilice postaju tupe i potrebno ih je naoštriti. Spiralne burgije se naoštravaju na abrazivnom kamenu mašine za brušenje (Sl. 50). Naravno, ovo zahtijeva određenu vještinu. Bušilica se lagano pritisne reznom ivicom na rotirajući brusni kamen, lagano se vodi prema gore (protiv smjera rotacije), dok se polako okreće duž svoje ose. Ugao oštrenja se provjerava posebnim šablonom.

Rice. 50. Bušilice :

1 - skladište; 2 - oštrenje; 3 - ček

Na sl. 50 takođe pokazuje način skladištenja bušilica - u drvenom ili plastičnom bloku sa rupama: mogu se čuvati i u kutiji sa rupama.

Countersinking. Prilikom bušenja rupa na njihovim oštrim rubovima formiraju se neravnine koje se mogu ukloniti ili bušilicom manjeg promjera ili posebnim konusnim upuštačem (Sl. 51a). Upuštač je alat za rezanje sa više oštrica koji se koristi za obradu prethodno dobijenih rupa kako bi se poboljšao njihov kvalitet i tačnost. Konusno upuštanje se posebno koristi za dobijanje konusnih udubljenja za upuštanja vijaka i zakovica. Sa krajnjim cilindričnim upuštačem (sl. 51b) izrađuju se cilindrična udubljenja za odgovarajuće glave vijaka, vijaka i matica. Operaciju upuštanja treba obaviti pri najnižoj brzini rotacije električne bušilice uz minimalan napor.

Rice. 51. :

a - konusni; b - cilindrična

Rezanje navoja. Gore opisane operacije bušenja i upuštanja prethode rezanju unutrašnjih navoja. Navoj je spiralni žlijeb stalnog poprečnog presjeka na unutrašnjoj ili vanjskoj cilindričnoj površini: u prvom slučaju navoj se naziva unutrašnji, u drugom - vanjski. Prije nego što opišemo proces navoja, ukratko opišemo njegove glavne tipove. U smjeru spirale, nit je podijeljena na desnu i lijevu. Profil navoja je dio njegove zavojnice u ravnini koja prolazi kroz os cilindra na kojem je rezan navoj. Glavni parametri navoja prikazani su na sl. 52. Oblik profila je sljedeći: trouglasti (prikazano na sl. 52), pravougaoni, trapezoidni, postojani (sa profilom u obliku nejednakog trapeza) i okrugli.

Rice. 52. Parametri niti

:

1 - spoljni prečnik; 2 - unutrašnji prečnik; 3 - dužina navoja; 4 - korak navoja

U metričkom navoju kut trokutastog profila je 60°, a parametri navoja su izraženi u milimetrima. Na primjer, oznaka M20x1,5 "prevedena" je na sljedeći način: M - metrički navoj, 20 - vanjski promjer u mm, 1,5 - korak u mm. Postoje i drugi sistemi navoja - inčni i cevni. Ali da se vratim na nit. Počnimo od unutrašnjosti. Reže se čepom čiji je rep pričvršćen u kragnu. Za prolazne rupe se na prvih 4-5 navoja navoja koristi slavina sa zakošenim (donjim) dijelom, koji usmjeravaju kretanje slavine duž zidova rupe. Za slijepe rupe potrebne su slavine sa kraćim zarezom (za 2-3 navoja) tako da efektivna (rezna) zona navoja doseže skoro do dna rupe. Za ručno narezivanje navoja, slavine se obično proizvode u setovima, koji uključuju 2-3 alata: grubu obradu, poluzavršnu obradu i završnu obradu. Prvi i drugi prethodno izrezani konac, treći mu daju konačnu veličinu i oblik. Ovo postupno urezivanje navoja značajno smanjuje silu rezanja. Slavine se razlikuju po broju ureza na repu: gruba slavina ima jedan rizik, poluzavršna ima dva, a završna slavina ima tri ili nijedan. Dvostruki set uključuje grube i završne slavine.

Od velikog značaja je i pravilan izbor prečnika bušilice, koja buši rupu za unutrašnji navoj, a prečnik šipke - za spoljašnji. Prečnik svrdla (i drške) treba da bude nešto manji od spoljašnjeg prečnika navoja. Tabela ispod daje promjere svrdla i drške za neke uobičajene metričke veličine navoja.

Tabela 7

| Prečnik navoja, mm | Prečnik burgije, mm | Prečnik šipke, mm | ||

| tvrdi metali | mekih metala | tvrdi metali | mekih metala | |

| M4 | 3,3 | 3,3 | 3,9 | 3,9 |

| M5 | 4,1 | 4,2 | 4,9 | 4,8 |

| M6 | 4,9 | 5,0 | 5,9 | 5,8 |

| M8 | 6,6 | 6,7 | 7,9 | 7,8 |

| M10 | 8,3 | 8,4 | 9,9 | 9,8 |

| M12 | 10,0 | 10,1 | 11,9 | 11,8 |

Unutrašnji navoj se izvodi na sljedeći način. Radni komad (dio) s izbušenom rupom fiksiran je u škripcu tako da je os rupe strogo okomita. Usisni dio grube slavine se ubacuje u otvor i provjerava se njegova instalacija na kvadratu. Površinu rupe i rezni dio slavine treba podmazati tekućinom za sečenje (mašinsko ulje za čelik, kerozin za liveno željezo). Na rep slavine se stavlja ogrlica. Lijevom rukom se obrubnik pritisne na slavinu, a desnom se okreće dok ne zasiječe nekoliko zavoja u metal. Nakon toga, s obje ruke uzimaju dugme i počinju ga polako okretati u ovom načinu rada: 1-1,5 okretaja u smjeru kazaljke na satu, 0,5 okretaja u smjeru suprotnom od kazaljke na satu (Sl. 53).

Rice. 53. Rezanje unutrašnjeg navoja

Obrnuta rotacija je potrebna za lomljenje čipova. Na kraju narezivanja grubom ureznicom postavlja se poluzavršna, a zatim završna ureznica i sa svakom se izvode iste manipulacije kao i sa grubom ureznicom. Cijelo vrijeme, uz pomoć kvadrata, trebate kontrolirati položaj ose slavine u odnosu na površinu obratka. Za rezanje vanjskih navoja koriste se matrice s držačem kalupa. Isti alat se koristi za ažuriranje vremenskih navoja na vijcima, vijcima i svornjacima. Rezni navoj matrice ima ulazni (početni) dio na jednoj ili obje strane. U prvom slučaju, matrica bi trebala biti uz graničnik držača matrice sa suprotnom stranom (bez dijela za usisavanje). Kako bi se izbjeglo izobličenje navoja, s kraja šipke se uklanja zakošnja (prethodno je učvršćena okomito u škripcu). Zatim se matrica ugrađuje na kraj šipke okomito na njegovu os i, lagano pritiskajući držač matrice desnom rukom, okreće se lijevom (Sl. 54) dok se matrica čvrsto ne usiječe u metal.

Rice. 54. Rezanje vanjskog navoja

To se postiže nakon umetanja prvih niti. Nakon toga pritisak više nije potreban, samo trebate polako rotirati ploču. Proces rezanja se može olakšati istovremenim povećanjem čistoće navoja kapanjem nekoliko kapi mašinskog ulja ili tekućine za rezanje na šipku i matricu. Vanjski navoj se nastavlja sve dok matrica ne prođe cijelu potrebnu dužinu šipke. Nakon toga, matrica se otkotrlja sa šipke, čiste se od strugotine i masnoće, a odrezani navoji se provjeravaju referentnom maticom. Opiljke treba čistiti četkom, a ne ručno, kako bi se izbjegle posjekotine na oštrim reznim rubovima slavine ili matrice.

Savijanje metala. Ovo je metoda obrade metala pritiskom, u kojoj se jedan dio obratka savija u odnosu na drugi pod određenim određenim kutom. Savijanje se koristi kako bi se radnom komadu dao zakrivljeni oblik koji zahtijeva crtež. Ručno savijanje se vrši u škripcu s čekićem i raznim uređajima. Sila koja se u ovom slučaju mora primijeniti i redoslijed operacija tokom savijanja zavise od materijala, oblika i poprečnog presjeka obratka. U ovom slučaju važno je pravilno odrediti dimenzije radnog komada. Oni se određuju prema crtežu, uzimajući u obzir polumjere svih zavoja. Najlakši način je savijanje tankog (0,3-1 mm) lima. Za precizno savijanje dijela, stegnut je s obje strane, do linije savijanja, drvenim kockama (trnovima) (Sl. 55).

Rice. 55. savijanje lima

:

a - netačno; b - tačno

U ovom slučaju, jedan trn nije dovoljan, jer radni komad, stegnut u škripcu sa samo jednim trnom, vodi u stranu kada su ivice savijene. Ako je radni komad stegnut s obje strane, postiže se dobar kvalitet savijanja. Trnovi moraju biti od punog drveta. Za savijanje koristite čekić (drveni čekić) ili željezni čekić sa gumenim poklopcem. Radni komad, zajedno s trnom, stegnut je u škripcu i postupno savijan duž cijele ivice, nanoseći lagane udarce čekićem. Ne preporučuje se odmah potpuno savijati bilo koji dio obratka, inače će se metal deformirati i rub će biti valovit. Debljina drvenih trnova treba da bude najmanje 25-30 mm. Malo drugačiji način je savijanje metalnog lima duž radijusa. Ovo se radi pomoću šablona od tvrdog drveta (Sl. 56).

Rice. 56. Radijus savijanja lima

Prilikom savijanja mekih, rastezljivih metala, oblik šablona mora točno odgovarati obliku dijela koji se izrađuje. Prilikom savijanja elastični metali njegov radijus bi trebao biti nešto manji od potrebnog, jer u ovom slučaju lim opruga. Da bi se poluga efikasnije koristila, pri savijanju elastičnih metala, lim se steže u škripcu između dva trna, od kojih je jedna šablona, a druga, duža strana pažljivo se udara čekićem, dobijajući željeni oblik. Da bi se postigla nepropusnost, spajanje praznina vrši se takozvanom uzdužnom bravom - šavom ili preklopom. Šav se koristi prilikom izvođenja krovnih radova, povezivanja ventilacijskih sistema, izrade kanti, rezervoara i drugih proizvoda od lima. Najjednostavniji šav se naziva jednostruki šav. Da biste je dobili, označite liniju savijanja na rubu obratka, a zatim savijte duž ove linije za 90 °. Ova operacija se zove prirubljivanje. Visina savijenog ruba, ovisno o debljini lima, može biti 3-12 mm. Nakon prirubljivanja, radni komad se okreće i njegov rub se savija za još 90°. Iste operacije se izvode sa drugim radnim komadom ili drugom spojenom ivicom (Sl. 57).

Rice. 57. Šav prazan

Preklopljene ivice (pregibe) dva lista su međusobno povezane. Da bi se listovi nalazili na istom nivou, preklop je uznemiren (sabijen, na sl. 58 duž isprekidane linije). Da biste to učinili, radni komad se postavlja na čvrstu podlogu, stegne, a uz pomoć čekića i šipke od tvrdog drveta, list se prvo uzrujava, udarajući duž pregiba, a zatim i sam preklop (Sl. 59).

Rice. 58. Popust linija

Rice. 59. Nacrt spoja šavova

Postoje slučajevi kada je potrebno ojačati rub lima, tj. dajte mu dodatnu krutost. Ova operacija se izvodi kao što je prikazano na sl. 60.

Rice. 60. Izrada ivica sa armaturom. Rub lima dobiva dodatnu krutost ako stavite žicu ispod zavoja i namotate je:

1 - rub lima je označen: širina savijenog dijela jednaka je dva promjera žice plus dvostruka debljina lima; 2 - ivica je savijena pod uglom od 90 °; 3 - ivica je presavijena preko metalne brtve; 4 - rub lima je konačno savijen na drvenom trnu

Također je moguće savijati na "hladni način" (tj. bez zagrijavanja) čelične trake dovoljno velike debljine, na primjer, presjeka 40x45 mm. Takva traka se steže u škripcu i, ako je moguće, prvo se savija rukom kako bi se izbjegle ozljede od povratnog udarca dugog obratka pri prvim udarcima čekića. Nakon toga, povlačenjem slobodnog kraja obratka jednom rukom, udarite čekićem po zavoju. Prilikom savijanja metalnih traka i šipki često se koriste šabloni. U proizvodnji dijelova s malim radijusom savijanja, kao predložak koristi se debela žica (vidi sliku 60) ili cijev odgovarajućeg promjera. Jedan kraj radnog komada je obično fiksiran.

Toplo savijanje metala. Većina korištenih crnih i obojenih metala, kao što su konstrukcioni blagi čelik, bakar, aluminij i njihove legure, itd., mogu biti hladno oblikovani. Ali neki metali - visokokvalitetni čelici, duralumin - nisu uvijek fleksibilni na ovaj način. To postaje moguće ako se metal koji se obrađuje zagrijava. Na primjer, da bi se čelik mogao savijati (bez udarnih opterećenja), podvrgava se zagrijavanju na crvenu toplinu. Ako se čelična gredica dobije kovanjem, onda je bolje obraditi je u stanju bijele topline, jer se na crvenoj i žutoj toplini gredica uništava pod udarcima čekića. Obojeni metali i legure savijaju se u nekoliko koraka, u razmacima između kojih se metal temperira. Kaljenje je vrsta termičke obrade metala, koja se sastoji u tome što se očvrsli dio zagrijava na relativno nisku temperaturu, nakon čega se postepeno hladi na otvorenom ili u vodi. Temperatura zagrijanog očvrslog dijela pri temperiranju procjenjuje se na osnovu nijansiranja boja koje nastaju stvaranjem oksidnih filmova. različite boje tokom zagrevanja: svetlo žuta (slama) - 220°C, tamnožuta - 240°C, smeđe-žuta - 255°C, smeđe-crvena - 265°C, ljubičasto-crvena - 275°C, ljubičasta - 285°C, različka plava - 295 °C, svijetloplava - 315 °C, siva - 330 °C. Tabela 8 navodi preporučene temperature kaljenja za neke čelične alate i dijelove.

Tabela 8

| Alati (dijelovi) | Preporučena temperatura za odmor, °C |

| Mjerila, šabloni i drugi mjerni instrumenti | 150-180 |

| Alati za rezanje od ugljeničnih čelika: glodala, bušilice, slavine | 180-200 |

| Čekići, matrice, slavine, matrice, male bušilice | 200-225 |

| Probojci, bušilice, matrice, slavine, burgije za meki čelik i liveno gvožđe, rezači, sekači | 225-250 |

| Bušilice, slavine za bakar i aluminijum, dleta, bušilice, udarni alati | 250-280 |

| Dleta, alat za obradu drveta | 280-300 |

| Springs | 300-330 |

| Opruge, kovanje matrice | 400-500 |

| Delovi i alati koji rade pod velikim opterećenjem | 500-650 |

Kod kuće se radni komadi male veličine zagrijavaju plinskim plamenikom ili plamenikom. Prilikom "vrućeg" savijanja pod uglom od 90°C sa minimalnim radijusom, metal na savijanju se deformiše. Ovaj neželjeni efekat je posebno uočljiv pri savijanju obradaka veće debljine. Da bi radni komad velike debljine zadržao svoj poprečni presjek, prije savijanja se vrši izravnavanje metala, zbog čega se točka savijanja zgušnjava, što kompenzira njegovu deformaciju tijekom naknadnog savijanja. Prilikom ravnanja, metal na savijanju se dovodi u stanje bijele topline i oba kraja obratka se hlade tako da samo sam savijanje ostaje usijano. Nakon toga se radni komad uznemiruje s krajeva, zbog čega se metal zgušnjava na vrućem mjestu.

Rice. 61. Toplo savijanje lima

:

a - tanak radni komad; b - debeli radni komad; c - savijanje duž polumjera duž roga nakovnja; g - isto, na trnu stegnutom u škripcu

Na sl. 61 prikazane su neke operacije savijanja metala u vrućem stanju: a - savijanje tankih obradaka se izvodi na vrhu ili sa strane čeljusti stege; b - radni komadi velike debljine - duž čeljusti stege, ako širina čeljusti nije dovoljna, radni komad se savija duž nakovnja ili čeličnog trna; c - savijanje zalogaja duž okruglog roga nakovnja ili čeličnog trna odgovarajućeg oblika; d - savijanje duž trna stegnutog u škripcu, dok slobodni kraj obratka doprinosi savijanju zbog efekta poluge. Da bi se olakšala obrada metala, često se podvrgavaju posebnoj termičkoj operaciji - žarenju; kao rezultat toga, tvrdoća metala se smanjuje. Žarenje se sastoji u zagrijavanju metalnog predmeta (dio, obradak) na određenu temperaturu, zadržavanje na toj temperaturi dok se ne zagrije u cijeloj zapremini i zatim, u pravilu, lagano hlađenje na sobnu temperaturu. Žarenje se primjenjuje i na crne i na obojene metale. Kao rezultat, materijal postaje manje krut i može se lako savijati na hladno. Tabela 9 navodi preporučene temperature i rashladne tečnosti za termičku obradu nekih čelika.

Tabela 9

| razreda čelika | Preporučena temperatura, °C | Medij za hlađenje | |||

| tokom stvrdnjavanja | na odmoru | tokom žarenja | tokom stvrdnjavanja | na odmoru | |

| Čelik 30 | 880 | 180 | 845 | vode | voda, ulje |

| Čelik 45 | 860 | 80 | 820 | -//- | -//- |

| Čelik 55 | 825 | 200 | 780 | -//- | -//- |

| U7, U7A | 800 | 170 | 780 | -//- | -//- |

| U8, U8A | 800 | 170 | 770 | -//- | -//- |

| U10, U10A | 790 | 180 | 770 | -//- | -//- |

| U11, U11A | 780 | 180 | 750 | -//- | -//- |

| U12, U12A | 780 | 180 | 750 | -//- | -//- |

| U13, U13A | 780 | 180 | 750 | -//- | -//- |

Pozdrav prijatelji! Hajde da razgovaramo o tome koje vrste vodovodnih operacija postoje. Ne zaboravimo detaljno razumjeti čemu su namijenjeni i kako ih pravilno izvoditi kako bi se spriječili zastoji i ozljede.

Bravarski poslovi. Ko izvodi i šta je to.

bravarski poslovi- ovo je skup radnji izrađivača alata ili servisera koje obavlja poseban alat u određenom slijedu. Tokom ovih operacija metal je podvrgnut ručna obrada. Sedam znoja može puknuti dok završite ove radove. To uključuje različita podešavanja i podešavanja dijelova, popravke mehanizama i sklopova.

Inače, na pisanje ovog posta me inspirisala neočekivana (za mene) popularnost posta, koji sam nedavno objavio na svom blogu. Napisao sam to iz vlastitog iskustva u fabrici. Drago mi je da ti se svidjelo.

Vrste vodoinstalaterskih radova. Imenovanje i prijava.

Za početak, pogledajte ovaj video lekcija o glavnim vrstama vodovodnih operacija:

Takvih radova zapravo ima dosta i o svakoj operaciji ćemo govoriti posebno. Za neke tačke ćemo gledati video materijale kako bismo konsolidirali informacije.

1. Rezanje metala.

Prilikom rezanja metala, dovoljno ga je stegnuti u škripac i uzeti alat koji se zove dlijeto. Imajte na umu da prije izvođenja ove bravarske operacije morate barem teoretski zamisliti što radite. Izvana izgleda jednostavno i lako, ali u stvari postoji niz trikova.

Na primjer, ugao dlijeta trebao bi biti približno 35 stepeni. Ako više ili manje posla će ići vrlo nevoljko. Nema potrebe da se hvatate za smrtonosni stisak dleta. Držite ga sa 3-4 prsta uz malo napora. Pa, kako ga udariti čekićem - to već zavisi samo od vas. Udarajte ritmično i ne udarajte prstima.

2. Označavanje dijela.

Glavne vrste vodoinstalaterskih operacija uključuju sljedeće - markup. Bravar uzima alate kao što su kvadrat, šablon, čekić, dlijeto, pa čak i poseban kompas za označavanje. Uređaje bira ovisno o složenosti izvršene operacije. Možda je najpopularniji metalni prepisivač, o njemu ćemo osvijetliti poseban post. Ostanite sa nama.

Stavljajući metalni lim ispred sebe, bravar počinje da stvara. Za početak, on koristi običnu olovku za nanošenje preliminarnih oznaka. Kada je nacrtan dizajn budućeg dijela, olovku stavljamo na stranu. Tada na scenu stupa grubi alat koji bukvalno kida (grebe) konturu zareznog dijela. Kada su sve linije nanesene, vrlo je lako rezati, rezati ili ekstrudirati potreban dio ili radni komad duž njih.

3. Rezanje metala.

Onda sam se prisjetio školskih godina, a kćerka je vjerovatno išla u vrtić. Kada napravite oznake, uzmite makaze i slobodno počnite rezati. Iskreno govoreći, proces nije baš prijatan. Sa strane se čini čak i cool rezati metalne figure. U životu, kada vam metalne makaze počnu da se zabijaju u prste i izazivaju nepodnošljivu bol, onda nema vremena za šale. Iz navike, ova vrsta vodovodne operacije izaziva veliku nelagodu u rukama.

Što češće izvodite ove radnje, to će ovaj proces biti bezbolan. Ako je metal dovoljno debeo ili jak, makaze ga neće podnijeti. Ovdje ćete morati pribjeći hidrauličnim škarama ili giljotini. Giljotina nije ona koja se koristi od 1791. godine za odsijecanje glave (koju je izumio Joseph Guillotin), već mašina za sečenje limova. Pogledajte video - kako koristiti škare za metal.

4. Obrada metala.

Na slici vidimo dvije glavne opcije za uređivanje metala. Gornje dvije slike pokazuju slučaj kada je potrebno udarno opterećenje da bi se ispravili zakrivljeni meandri metala. Da biste to učinili, potrebni su vam posebni čekići. Udar takvog alata za obradu metala je napravljen od drveta, mesinga, duraluminijuma, plastike sa metalnom jezgrom itd. Glavni uslov za takav alat je da mora biti mekši od obradaka koji ćete uređivati.

Drugi pogled pokazuje kako se komad metala koriguje pomoću specijalnog alata (za povećanje obrtnog momenta) i konvencionalne stege za metal. Za ispravljanje šipki koriste se specijalne mašine i uređaji. Ako vas zanima ova tema, pročitajte više na internetu, ali radije uzmite knjigu o vodovodu. I nastavljamo proučite glavne vrste vodovodnih operacija.

5. Zakivanje. Stvaranje trajnih veza.

Reći ću ti odmah. Spajanje dva metalna lima sa zakovicama od strane iskusnih bravara naziva se "šav zakovice". Slika na lijevoj strani pokazuje rastezanje I podrška.

Na desnoj strani je prikazano swage. Cijeli proces zakivanja izgleda otprilike ovako.

Proces zakivanja. Korak po korak instrukcije.

Danas već postoji mnogo uređaja i automatizovanih mašina za izradu zakovnog šava. Ali svi rade na istom principu. Klasika je besmrtna..

Uzmi fajl u ruke i idemo. To mi je rekao naš učitelj bravara. Ali u procesu podnošenja, važno je ne samo ukloniti strugotine iz dijela, već i zadržati veličinu prema skici ili crtežu. Ovu operaciju obrade metala izvodite s velikom pažnjom - postoji velika vjerovatnoća ozljede. Kada je posao završen, potrebno je provjeriti usklađenost dijela s parametrima crteža.

Pregled dijela nakon podnošenja.

Ovdje je sve mnogo jednostavnije. Pričvrstite kontrolni kvadrat (ili šablon) na dio i pogledajte zazor. Ne bi trebalo biti praznina, ili će biti minimalne ako je dozvoljeno. Uzorci mogu varirati u zavisnosti od detalja.

7. Površine za struganje ili namještanje.

struganje- Ovo je bravarska operacija za posebno precizno uklapanje površina. I danas se čini da je ovaj zastarjela metoda relevantna i mehanizacija nije prihvatljiva. Proces je sljedeći. Na površinu se nanosi boja minimalnog tipa i nanosi se spojni dio. Sve nepravilnosti koje ostaju kao rezultat takvog preklapanja uklanjaju se pomoću alata koji se zove strugač.

Šabreni, kažem vam, nije za one slabog srca. U pogledu tačnosti, može se porediti sa nakitom. Takve operacije se koriste u proizvodnji vodilica proizvodnu opremu, klizni ležajevi mašinskih kolica itd. Prilikom struganja moguće je postići hrapavost do 0,32 Ra.

Vrste vodoinstalaterskih radova. Zaključak.

I ja se opraštam od tebe! SVE DOBRO VAM!

Andrey je bio sa vama!

Glavne vrste bravarskih radova

markup

]

Rice. 30. Ploča za označavanje

Označavanje je crtanje granica na površini obratka u obliku linija i tačaka koje odgovaraju dimenzijama dijela prema crtežu, kao i aksijalnih linija i centara za bušenje rupa.

Ako je oznaka napravljena u samo jednoj ravnini, na primjer, na limenom materijalu, onda se naziva planarnom. Označavanje površina obratka koje se nalaze pod različitim uglovima jedna prema drugoj naziva se prostorno. Praznine su označene na posebnoj ploči od livenog gvožđa (Sl. 30), koja se naziva označavanje, postavljena na drveni sto tako da je njena gornja ravnina strogo horizontalna.

Alati za označavanje i. Prilikom označavanja koristite različite alate za označavanje.

Skriber (sl. 31) je čelična šipka sa oštrim kaljenim krajevima. S rezačem se tanke linije nanose na površinu obratka pomoću ravnala, šablona ili kvadrata.

Mjerači debljine se koriste za nanošenje horizontalnih linija na radni komad paralelno s površinom ploče za označavanje. Reismas (sl. 32) se sastoji od baze i postolja učvršćenog u njegovom središtu, na kojem se nalazi pomična stezaljka sa šiljkom koja se okreće oko svoje ose. Pokretna stezaljka može se pomicati duž stalka i pričvrstiti na nju u bilo kojem položaju pomoću steznog vijka.

Rice. 31. Scribbler

Kompas za označavanje (Sl. 33) se koristi za crtanje krugova i zaobljenja na označenom radnom komadu.

Rice. 32. Reismas

Rice. 33. Kompasi za označavanje