Обработката на стоманени продукти може да се състои от няколко етапа, които се различават технологична схемаи използваното оборудване. За да се даде на продукта или детайла крайната форма, се използват метални шлифовъчни машини. Въпреки структурните различия, те имат почти еднакви функции и параметри.

Обхват на шлифовъчни машини

Процесът на шлайфане е необходим за формиране на крайните размери и параметри на грапавостта на детайла. По време на тази работа, с помощта на абразивни материали, металните слоеве постепенно се отстраняват от детайла.

Освен това изпълнението на тази процедура ще ви позволи да се отървете от дребни дефекти, да подобрите външен видпродукт и повишава антикорозионните му свойства. Шлифоването е постепенно отстраняване на тънък слой стружки чрез контакт на материала с абразивен инструмент. Въртенето на режещия инструмент е основното движение в оборудването. Обработката може да се извърши от периферията на абразивния компонент или неговата челна повърхност.

В зависимост от конфигурацията на детайла и необходимите параметри на неговото смилане се разграничават следните методи на обработка:

- външен. Използва се за придаване на външната повърхност на необходимата форма;

- вътрешни. Актуално за продукти със слепи или проходни отвори. Абразивът извършва обработката на вътрешността;

- профил. Необходими за смилане на продукти със сложна форма.

За извършване на всеки вид работа е необходимо да изберете правилното оборудване и неговите характеристики. Параметрите за избор са производителност, степен на автоматизация и функционалност на машината. Също Специално вниманиесе дава на абразиви, с помощта на които се отстраняват слоевете материал. Те трябва да имат необходимия размер на зърното и да имат достатъчно голяма площ за контакт с детайла.

Някои модели метални мелници са проектирани да извършват няколко вида обработка. Но в същото време те се характеризират с висока цена и сложност на работа.

Цилиндрични шлифовъчни машини

Тези машини са предназначени за надлъжно и потъващо шлайфане. метални заготовкиразлични форми. Отличават се с висока прецизност на операцията. За да увеличите този показател, се препоръчва да изберете модели с електронен блок за управление.

Конструктивно оборудването се състои от две работни маси. На основната (хоризонтална) част е фиксирана в центровете (патронник) за по-нататъшно въртене. Вертикалната маса съдържа челна опора с монтирано абразивно колело. Може да се управлява ръчно или с помощта на CNC устройство.

Етапи на работа на вътрешната шлифовъчна машина.

- Фиксиране на частта в центровете.

- Задаване на началната позиция на абразива спрямо детайла.

- Започване на въртенето на частта с транслационно движение по хоризонталната ос.

- Повърхностна обработка и по-нататъшно изместване на абразива до дълбочината на отстранения слой материал.

В зависимост от характеристиките на оборудването може да се използва за грубо или фино смилане. Във втория случай най-добрият вариант би бил използването на модели със система автоматични емисии. В този случай определящият параметър ще бъде скоростта на въртене на абразивното колело.

Определящите параметри на машината са ограниченията за размера и теглото на детайла. Благодарение на широкия диапазон на настройка, всички видове смилане могат да се извършват на оборудване от този клас.

Промяната на местоположението на абразивното колело зависи от модела на машината. В някои от тях той може да се движи не само във вертикална равнина, но и в хоризонтална. Това значително разширява обхвата на приложение.

Оборудване за вътрешно смилане

Предназначени са за вътрешна обработка на детайли с проходни или глухи отвори. Основната разлика от описаните по-горе модели е неподвижността на детайла спрямо абразива. Тази машина за шлайфане на метал се използва за обработка на цилиндри на двигатели и подобни конструкции.

Обработката се извършва благодарение на подвижния шпиндел, върху който е монтиран дискът. Прехвърля към абразива не само ротационно, но и движение напред. Поради това вътрешните ръбове на детайла се шлифоват.

В зависимост от дизайна и необходимата сложност на смилане оборудването от този тип условно се разделя на следните групи:

- с едно вретено. С тяхна помощ те извършват обработка на конични и цилиндрични продукти. правилна форма. В този случай дупката не трябва да е глуха;

- допълнителна обработка на ръбове. Тази функция дава възможност за лицево шлайфане едновременно с вътрешно шлайфане. За да направите това, оборудването трябва да има допълнителен шпиндел;

- двустранно. Този тип оборудване е предназначено за извършване на двустранно шлайфане на проходни отвори в части.

Машините за вътрешно шлайфане се използват за смилане на масивни продукти. Благодарение на своя дизайн и широка функционалност, те могат да извършват всички видове обработка, включително окончателно довършване на вътрешната повърхност.

Специален технически спецификацииса максималната дължина на обработка, ограниченията за външния диаметър на детайла и стойностите на максималния и минималния ъгъл на въртене на абразива в конусовидни продукти.

Един от проблемите при работата на вътрешните шлифовъчни машини е навременното отстраняване на отпадъците от зоната на работа на абразива. За това се използват магнитни устройства и специални филтри. Без тях би било невъзможно да се постигне желан индикаторграпавост.

Хонинговане

Последната стъпка на смилане се извършва най-добре на специално оборудване за хонинговане. Дизайнът му е в много отношения подобен на моделите за вътрешно смилане. Разликата се състои в това, че детайлът не е монтиран на специално устройство. Шпинделът също е по-дълъг за по-задълбочено шлайфане.

За да изпълняват пълноценно функциите си, на шпиндела могат да се монтират дюзи с различни конфигурации и размери на абразивните зърна. Обработката на детайла се извършва ръчно или с помощта на автоматизирана система. В първия случай шпинделът може да бъде изместен спрямо оста си. Автоматичният режим осигурява механизми за максимално завършване на повърхността на детайла.

За да изберете оптималния модел, е необходимо да вземете предвид следните дизайнерски нюанси:

- параметри на шпиндела - неговата дължина и брой степени на свобода;

- способността да се извършва шлайфане в хоризонтална и вертикална равнина;

- брой шпиндели. Това се отразява не само на качеството, но и на скоростта на смилане.

Като инструмент за обработка се използва заготовка, монтирана на шпиндел. Дизайнът му осигурява съединители за закрепване на абразивни пръти с различни конфигурации.

За да се постигне оптимален резултат по време на процеса на хонинговане, в зоната за обработка се подава течност. Той изпълнява няколко функции: предотвратява нагряването на повърхността и премахва абразивните частици, които са се отчупили от прътите.

Модели за безцентрово шлайфане

Принципът на работа на тези машини се основава на предаването на въртящия момент от задвижващия кръг към детайла. Не е фиксиран твърдо в центровете. Степента на притискане към работния абразив се контролира чрез регулиране на позицията на задвижващия кръг.

Най-често като материал за обработка се използва абразивна лента. Инсталира се на повърхността на работния кръг. Този принцип на работа ви позволява бързо да преконфигурирате оборудването, за да активирате друг режим.

Предимства от използването на безцентрови шлифовъчни модули:

- висока скорост на обработка. В сравнение с гореописаните модели се увеличава с 1,5-2 пъти. Това прави възможно смилането на тънкостенни продукти от меки метали;

- за масивни детайли можете да използвате метода на фиксиране върху твърди опори. В този случай задвижването на шпиндела има конзолна конструкция и въртенето му се извършва поради влиянието на магнитен патронник. По този начин вероятността от удари се намалява. Също така практически няма натоварване на стените на детайла, което е основната причина за частичната му деформация по ръбовете, което е характерно при използване на класически шпиндели;

- възможността за използване на аксиални опори. Те държат конструкцията по оста на въртене. По този начин шлайфането може да се извърши върху цялата външна повърхност.

Такова оборудване е оборудвано с автоматизиран комплекс за управление на функциите. Това е необходима мярка, тъй като за постигане на добър резултат от фино смилане с помощта на ръчни механизми за този методпочти невъзможно.

Р.Б. Марголит, Е.В. Близняков, О.М. Табаков, В.С. Цибиков

Обхват на използване на стругови и шлифовъчни машини

В съответствие със съвременните тенденции в интегрирането на обработката нараства търсенето на комбинирани стругове, на които наред със струговането може да се извършва и шлайфане. Можем да кажем за появата на специална група стругови и шлифовъчни машини.

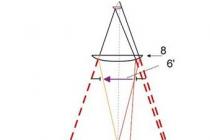

Когато проблемите с качеството излязат на преден план, обикновено се предпочита смилането. Шлайфането (с изключение на дълбокото смилане), поради самото естество на метода, се основава на многоходов режим, при който първоначалните грешки се намаляват в най-голяма степен. Струговането на острието превъзхожда шлайфането по отношение на производителността. Въпреки това е трудно да се извърши процесът на рязане с инструмент с остриета с плитка дълбочина и ниски подавания. При малки дълбочини фрезата, поради закръгляването на режещия ръб, работи с големи отрицателни ъгли на наклон y (фиг. 1), а при ниски подавания вероятността от вибрации рязко се увеличава. Поради тази причина, въпреки появата на нови видове режещи материали, работейки успешно върху меки и твърди повърхности, не трябва да се предполага, че кантирането ще намали значително площта на шлайфане.

Тези характеристики определят разграничението на тези два метода на обработка. Предварителната обработка на телата на въртене обикновено се извършва чрез струговане на стругове, а довършителната обработка на същите части чрез шлифоване на кръгли шлифовъчни машини. Разделянето се утежнява и от факта, че в рамките на същия клас на точност шлифовъчните машини имат по-висока точност от струговете.

В същото време се наблюдава тенденция към интегриране на тези видове обработка, което доведе до появата на комбинирани машини за струговане и шлайфане.

1. Много отнемаща време процедура за подравняване на масивни големи валове и дълги втулки преди извършване на всяка нова операция. Такива части нямат висока твърдост и се деформират под действието на гравитацията и силите на закрепване. Помирението изисква умения и способности от работника и естествено желание за намаляване на техния брой.

2. Съществува обща тенденция към повишаване на точността на струговете.

3. Атрактивно е да се извършва струговане или шлифоване на различни повърхности на един и същи детайл, в зависимост от изискванията към тях по отношение на точност и грапавост

В тази статия се разглежда опитът на Рязанския машиностроителен завод в създаването на комбинирани машини за струговане и шлифоване. Оказа се погрешно предположението, че такива машини могат да бъдат получени от стругове чрез преоборудване на шублерите със сменяеми шлифовъчни глави. Трябваше да реша няколко доста трудни задачи.

1. Точността на надлъжното движение на шлифовъчното колело е осигурена, обаче, на ограничена дължина.

2. Увеличена е зоната на обхват на външните и крайните повърхности на детайлите, включително на валове с голяма разлика в диаметрите на съседните стъпала.

3. Осигурена е точността на въртене на продукта.

4. Предложени са и структурно осигурени методи за подравняване на масивни едрогабаритни детайли.

В момента, когато заводът е усвоил производството на няколко модела металорежещи машини от тази група (1P693, RT248-8, RT318, RT958) с достатъчно високо техническо ниво, търсенето им нараства. Най-пълните технологични възможности за комбинирана обработка бяха въплътени в специална машинна модификация. RT958 (фиг. 2). По желание на клиента дължината на машините може да се променя от три до 12 метра, броят на струговащите и шлифовъчните апарати, опорните стабилизатори, опорите, улесняващи центроването.

Машините за струговане и шлайфане се използват ефективно при ремонта на ротори на турбини за различни цели, ролки на металургичната и печатарската промишленост, шпиндели на тежки металорежещи машини, задвижващи валове на витла и други големи части. Тъй като максимално допустимото количество отстраняване от ремонтираните повърхности е малко, е възможно да се увеличи броят на възможните ремонти и да се удължи експлоатационният живот на скъпите продукти чрез преминаване от струговане към шлайфане. Има успешен опит в използването на стругови и шлифовъчни машини не само в ремонта, но и в основното производство.

Осигуряване на точността на надлъжното движение на шлифовъчния диск

При шлайфане опората, носеща шлифовъчната глава, трябва да се движи гладко, право и без преориентиране при промяна на посоката на движение на подаването. В случай на преориентиране шлифовъчното колело се движи по един път в една посока и по друг път в другата посока. При стругове фрезата почти никога не работи върху една и съща външна повърхност в две посоки без преместване, така че изискванията за преориентиране не са толкова строги, колкото при шлайфане.

Опорите на струговете, особено тежките, не се движат така праволинейно, без вълнообразни движения, както шлифовъчните маси. Зависи от следното:

Каретките на струговете са по-ниски по дължина от масите на шлифовъчните машини;

Масата на престилката, ексцентрично закрепена към каретката на шублера, е голяма;

Задвижването се осъществява от релса, поставена извън водачите и на голямо разстояние от тях;

Радиално биене ходов валводи до клатене на шублера;

Силата на въртене на задвижващото устройство (дори при абсолютната праволинейност на задвижващия вал) люлее шублера, действайки върху него през престилката.

След ред неуспешни опитиЗа да се постигне необходимата точност на надлъжното движение на шлифовъчната глава по цялата дължина на водачите на леглото, беше решено движението да се извършва не от каретката, а от горния надлъжен плъзгач на специално проектиран шлифовъчен шублер. Този шублер е взаимозаменяем и може да се монтира вместо струга (традиционен дизайн) на напречната плъзгача на машината.

Фигура 2 показва машина с две шлифовъчни опори (лява и дясна). Всеки шлифовъчен шублер има долна въртяща се част, надлъжен шлифовъчен плъзгач с регулируемо захранващо задвижване, напречен шлифовъчен плъзгач с механизъм за ръчно микрометърно кръстосано подаване, шлифовъчна глава с ротационно задвижване.

Шлайфането се извършва на отделни секции с ограничена дължина (300 мм на машина мод. RT958, 600 мм на машина мод. PT700). Ако е необходимо да се извърши обработка на друго място, шлифовъчният шублер се премества по дължината на рамката чрез движението на каретката. Анализът показва, че за повечето части дължината на отделните стъпала е малка, което прави възможно обработката на стъпало в една каретна инсталация.

Оказва се, че машината има две дублиращи се движения:

1) Надлъжното може да се извърши от каретката на машината и плъзгача за надлъжно смилане, но движението на плъзгача е по-точно;

2) Напречно може да се направи чрез машинно напречно плъзгане и напречно шлифовъчно плъзгане, но второто има по-фин брой.

Завъртанията около вертикалната ос също се дублират, но всяко от завъртанията изпълнява предназначението си. Чрез завъртане на плъзгача за надлъжно шлайфане се регулира конусността на шлайфаната площ, а чрез завъртане на шлифовъчната глава оста й се поставя в желаната позиция.

По време на обиска два различни конструктивен дизайнводачи за надлъжно шлайфане: лястовича опашка и правоъгълни. Тествани са и различни материали на триещата се двойка: чугун върху чугун; чугун върху закалена стомана; бронз върху закалена стомана; пълни с флуоропласт за чугун и стомана.

Резултатите по отношение на точността за всички дизайни и комбинации от материали не могат да се считат за задоволителни, което даде основание да се даде предимство на закупените Star ball rolling водачи от Rexroth. Опасенията, че такива водачи ще потискат по-лошо вибрациите, не се потвърдиха. Стойността на преориентацията практически е сведена до нула, висока точностобработка и грапавост в рамките на Ra 0,1 - 0,16 µm.

Задвижването на плъзгача за надлъжно шлайфане се осъществява от индивидуален постояннотоков електродвигател, който предава въртенето чрез ремъчна предавка към централно разположен ходов винт. Задвижването осигурява широк диапазон от безстепенно регулиране на скоростта, което е важно за получаване на оптимални режими на смилане и обработка на дискове.

Задвижването за придвижване на напречната шейна е ръчно с микрометрично устройство за подаване, подобно на използваното при цилиндричните шлифовъчни машини. На цифровия дисплей можете да наблюдавате позицията на работния ръб на режещия инструмент с точност на отчитане от 1 µm.

За да се намалят вибрациите, чийто източник могат да бъдат бързо въртящите се елементи на шлифовъчната глава, плъзгачът, върху който са фиксирани шлифовъчната глава и задвижващият двигател за нейното въртене, трябва да има повишена твърдост и увеличено тегло. Всички свързващи се части на шлифовъчния шублер трябва да се регулират взаимно чрез изстъргване до плътна връзка. Бързо въртящите се части не трябва да бъдат дебалансирани. Този подход се е доказал добре: за да се намали дисбалансът, на всички работни и неработещи повърхности на макари, дорници и лицеви плочи се дава отклонение, което не надвишава 0,03 mm, което прави ненужно извършването на специална операция за балансиране.

Някои характеристики на кръглото повърхностно шлайфане

При шлифовъчните машини обработката на външните и вътрешните повърхности на телата на въртене обикновено се извършва от периферията на шлифовъчното колело, а обработката на краищата на детайла се извършва както от периферията, така и от края.

Въпреки това, ако е необходимо да се обработват вдлъбнати повърхности на част 1 (фиг. 3) (например лагерни шийки на турбинни ротори за различни цели), тогава зоната за обработка (фиг. 3, а) може да бъде недостъпна до периферията на шлифовъчното колело 2. Приближете се до такива вдлъбнати повърхности, структурните елементи на лицевата плоча 3, шлифовъчната глава 4 и тялото на главата 5 се намесват. Единственият изход е да се работи с кръгове с големи диаметри, които от своя страна изискват големи -размерени шлифовъчни глави, които трудно се поставят върху челюстите на стругове.

За радикално решаване на този проблем се предлага съществена промяна в традиционния подход: да се извърши цилиндрично шлайфане на външните повърхности не само с периферията, но и с края на кръга (фиг. 3,б).

При шлайфане с крайната повърхност на кръга зоната на обхват се разширява значително, т.к. надвесът на работната част на кръга 2 се увеличава поради дължината на дорника 3 и частта от шлифовъчната глава 4, излизаща от тялото 5. Практически всички вдлъбнати повърхности на частите стават достъпни за режещия инструмент.

Възниква въпросът: защо методът, известен от много години и имащ толкова ясно предимство пред шлайфането на периферията на кръга, не намери широко приложение на цилиндрични шлифовъчни машини? Обяснението се търси в това, че освен посоченото предимство, кръговото шлайфане с края на кръга има три характерни особеностикоито намаляват неговата ефективност:

1) Производителността е по-ниска, отколкото при шлайфане с периферията;

2) Има две работни секции на шлифовъчното колело отляво и отдясно на оста на неговото въртене, в контакт с повърхността, която ще се обработва, по-нататък ще ги наричаме лява и дясна страна на колелото.

3) Ако при обработка на затворени повърхности дължината на надлъжното движение L (фиг. 3, b) се окаже по-малка от два диаметъра на вътрешната част на шлифовъчното колело Dk, тогава шлайфането с края на колелото ще стане невъзможно, тъй като част от обработената повърхност на частта, разположена вътре в кръга, няма да бъде припокрита, следователно ще остане необработена.

Намалената производителност се определя от по-ниската твърдост на технологичната система и по-малката дължина на двете работни секции на кръга в сравнение с една работна повърхност при шлайфане на периферията на кръга.

За да разберем втората характеристика на кръговото смилане с края на кръга, нека се спрем по-подробно на същността на този метод. Решаващата роля е точността на местоположението на оста на въртене на кръга спрямо посоката на движение на подаването. Те (ос и посока) трябва да са строго взаимно перпендикулярни.

Колелото е облечено с диамант, който премества подаването по една от работните секции на колелото вляво или вдясно от оста на неговото въртене. Движението на подаване при обработка и смилане е обичайно. Фигура 4 показва случая, когато колелото е облечено вляво от оста на въртене. Ако оста на въртене не е перпендикулярна на посоката на движение на подаването, тогава краят на кръга по време на обличане ще придобие формата на конус.

От лявата страна на колелото, където е извършена обработката, се образува линия, която е успоредна на движението на подаване. По протежение на тази линия, отляво, кръгът контактува с повърхността, която ще се обработва, а от другата страна, отдясно, точка контактува с повърхността, която ще се обработва.

В зависимост от отклонението на перпендикулярността на оста спрямо посоката на подаване, линията работи или на по-малък диаметър на детайла (фиг. 5а), или на по-голям диаметър (фиг. 5b). Освен това лявата и дясната работна страна на колелото работят с различна дълбочина на рязане. С увеличаване на отклонението ще настъпи момент, когато разликата между позицията на лявата и дясната страна на кръга ще надхвърли дълбочината на рязане и тогава ще започне да работи само една от страните: лявата в случай а), точно в случай б).

Ако шлайфането е пас, тогава страната на колелото, която работи върху по-малък диаметър на продукта, определя качеството на повърхността. От двата случая, показани на фиг. 4, най-доброто представянеспоред грапавостта на обработената повърхност ще се получи в случай а), тъй като линия, а не точка, работи върху по-малък диаметър на детайла.

Описаното води до факта, че при шлайфане на затворени повърхности, което не се извършва за проход (фиг. 5), върху обработваната повърхност се образуват два участъка с различни диаметри. На кръстовището на тези две секции се появява стъпка, чиято височина h зависи от неперпендикулярността на оста на кръга към посоката на движение на захранването.

където D е диаметърът на шлифовъчното колело, d е ъгловата грешка на грешката на оста на колелото спрямо посоката на подаване.

По посоката на стъпката може да се прецени позицията на оста на кръга: по-малкият диаметър на обработената повърхност се получава от страната на остър ъгъл a между оста на кръга и посоката на подаване. Кога

а) по-малък диаметър отляво, в случай б) - отдясно.

Естеството на грапавостта на повърхността на двете части на детайла също ще бъде различно. Грапавостта ще бъде по-добра в лявата част, където колелото контактува с продукта по линията (редактирането е извършено от тази страна на кръга). Грапавостта ще бъде по-лоша в дясната секция, където кръгът работи като точка.

където s е подаването на шлифовъчния диск, mm/rev.

Възможно е да се получи необходимата грапавост Ra 0,2 - 0,32 μm по цялата дължина на шлайфаната повърхност чрез придаване на висока точност на перпендикулярността на оста на въртене на кръга към посоката на подаване (фиг. 6). В този случай по време на шлифоване могат да се наблюдават искри с еднакъв интензитет от лявата и дясната работна страна на диска. На третираната повърхност се появяват не две, а три секции: първата секция, обработена от лявата работна страна на кръга; вторият, върху който кръгът работи от двете страни; третата, обработена от дясната работна страна. На кръстовището няма стъпало, а грапавините и в трите участъка са приблизително еднакви.

Конструкцията на машината предвижда възможност за изключително фино регулиране на позицията на оста на шлифовъчния шпиндел чрез завъртане на шлифовъчната глава около вертикалната ос. С помощта на чифт регулиращи винтове, разположени отляво и отдясно на оста на въртене, можете фино да завъртите главата, променяйки позицията на оста на въртене на кръга. Можете да определите позицията на оста, като пресечете индикатора, прикрепен към дорника на шлифовъчното колело със скоба, по повърхността на земята.

За да се намали ефекта от предишното ограничение 3), е необходимо да се работи с кръгове с малки диаметри от 80 - 100 мм. Въпреки че е необходима висока скорост на колелото от 5000 - 7500 rpm, за да се поддържа скорост на рязане от 25 - 32 m / s, малките леки шлифовъчни дискове, дори при такива скорости, могат да работят успешно без балансиране.

При шлайфане на дълбоки цилиндрични повърхности с крайна повърхност на кръг (виж фиг. 3, b) трябва да се работи с големи надвеси на кръгове, поради което твърдостта технологична системаизглежда намалена. Правилното решение на проблема се крие в комбинацията от оптималната дължина на коничния дорник и увеличения надвес на шлифовъчната глава от тялото. Необходимо е да се придържате към правилото: максималната дължина на дорника не трябва да надвишава разстоянието между лагерите на шлифовъчната глава. Въз основа на това трябва да се даде предпочитание на увеличаването на дължината на шлифовъчната глава, а не на дорника. Увеличаването на диаметъра на шлифовъчната глава също допринася за увеличаване на твърдостта, но с диаметър на главата, по-голям от диаметъра на шлифовъчното колело, има ограничения при достигане на вдлъбнати повърхности.

Осигуряване на точността на ротация на продукта

Точността на въртене на продукта се осигурява от точността на въртене на шпинделите на главата и задната част, точността на въртене на ролките на опорните опори и правилността на първоначалното подравняване на детайла. Заготовката се затяга с гърбиците на два четиричелюстни патронника на предната и задната опора.

Опитът на завода показва, че най-добри резултати се постигат, когато задната част на машината има шпинделен възел, който не е по-нисък от предния по отношение на твърдостта и точността на въртене на шпиндела. Това се осигурява от:

1) конструкцията и размерите на шпинделния възел са идентични с възела на главата;

2) шпинделът има фланец за монтиране на патронника;

3) лагери от серия 3182000 от втори клас на точност се използват като радиални шпинделни лагери;

4) чрез изместване по време на монтажа на вътрешните пръстени в лагерите се създава намеса, която осигурява висока твърдост.

Проверката на точността на въртене на шпинделите на стругове обикновено се извършва косвено чрез идентифициране на радиалните и крайните отклонения на опорните повърхности за монтаж на патронници и центрове. В същото време се оценяват едновременно точността на въртене на оста и точността на местоположението на опорните повърхности на шпиндела спрямо тази ос. Въпреки това, точността на обработката на стругово-шлифовъчни машини с фиксиране на детайла в челюстите на затягащите патронници по никакъв начин не е свързана с точността на местоположението на тези повърхности. По-целесъобразно е да се използва специален регулируем дорник за контрол на точността на въртене на оста на шпиндела в съответствие с теста 4.11.2. ГОСТ 18097-93 „Винторезни и стругови стругове. Основни размери. Норми за точност.

Дорникът (фиг. 8) с тяло 1 е закрепен към фланеца на края на шпиндела на машината. Позицията на пръта 2 се регулира с крайни винтове 3 и радиални винтове 4, докато се получи минимално възможно биене в края на шпиндела и на определено разстояние от края. Заводът е разработил дизайна на регулируеми дорници и е оборудвал производството за всички използвани размери на краищата на шпиндела.

Нормите, регламентирани от GOST, са неоправдано изравнени с изискванията за биене, установено от конвенционалните дорници. Вероятно авторите на GOST смятат, че регулирането на регулируемите дорници до минималното биене е трудоемка процедура и оставят поле за грешка при контрола. Опитът показва, че с известно умение подравняването може да се извърши с минимална грешка и да се прецени по показанията на измервателното устройство за истинската точност на въртене на шпиндела. Фабрично зададената скорост на изтичане е 4 µm.

Конструкцията на шпинделния блок използва регулируеми ролкови лагери тип 3182000 от втори клас на точност. Хлабините на лагерите са намалени до нула. Ролките на стабилните опори също се основават на лагери от втори клас на точност, като допустимото изтичане на работната част на ролките не трябва да надвишава 5 микрона.

Подравняване и фиксиране на детайлите

Известно е, че подравняването на масивен нетвърд детайл е изключително времеемка процедура. Ако в машината не са предвидени конструктивни решения, тогава подравняването и фиксирането на детайла ще се превърне в изключително трудна задача, чието успешно решение е извън силата дори на квалифицирани майстори.

Заготовката се деформира под действието на гравитацията и силите на закрепване, което ни принуждава да преодолеем две трудности.

1. Провисването на централната част на дълъг детайл, фиксиран от краищата на челюстите на патронника, е няколко десети от милиметъра. В същото време при ротора на турбината допустимото радиално биене на повечето повърхности спрямо общата ос на работните шийки, които трябва да бъдат обработени, не трябва да надвишава 0,02 - 0,03 mm, т.е. трябва да бъде 30 - 40 пъти по-малък.

2. При затягане на детайла с челюстите на патронника на главата, неговата ос със сигурност ще се отклони от оста на машината. Действителната стойност на отклонението е толкова по-голяма, колкото по-голямо е разстоянието от касетата. Опитът за фиксиране на втория край на детайла с гърбиците на патронника на опашката е свързан с изкривяване на оста на детайла.

Разработена и внедрена е технология за надеждно центриране и фиксиране на едрогабаритни нетвърди детайли. Тази технология е осъществима, ако конструкцията на машината има две челни опори (предна и задна), оборудвани с патронници с четири челюсти, две опори и опорни стабилни опори. Броят на постоянните паузи се избира от клиента в зависимост от дължината на машината и естеството на детайлите, обработвани на машината. Стойките имат призми, върху които заготовката е свободно положена, осите им лежат в една равнина с оста на машината. Призмите могат да се регулират на височина.

Двата края на детайла първоначално са подравнени спрямо оста на машината. Ето две възможни вариантипомирения.

1. Индикаторите са прикрепени към всеки край на детайла и се търкалят върху външните повърхности на телата на патронника. За да се елиминира влиянието на биенето на тялото на патронника, детайлът и патронникът се завъртат едновременно на един и същ ъгъл.

2. Лазерен излъчвател и приемник са прикрепени съответно към патрона и детайла. Количеството несъосност се открива при завъртане на шпиндела и детайла. Лазерни устройства за контрол на центровката се произвеждат от редица чуждестранни компании (Pergam, Германия; Fixturlaser и SKF, Швеция).

Едва след като двата края на детайла са коаксиални с осите на шпинделите на предните и задните опори на машината, можете да започнете да закрепвате детайла с гърбиците на патроните. Скобата се комбинира с окончателното подравняване, като радиалното изтичане на отделните повърхности на детайла се довежда до минималната допустима стойност (5 микрона върху работните повърхности, малко повече върху останалите). След подравняване призмите на опорите се отстраняват от детайла и ако опорите пречат на обработката, те се отстраняват от машината.

Ролките на стабилизаторите трябва да бъдат монтирани върху една или две повърхности, които не са обработени при тази операция, които имат висока точност на формата (закръгленост). В противен случай грешката на детайла ще се прехвърли върху обработената повърхност.

Режещ инструмент, режими на обработка, постигната точност

Като режещ инструмент е възможно да се препоръча използването на шлифовъчни колела с достатъчно голям размер на зърното, например 40. Колелата, изработени от бял електрокорунд с твърдост CM2, които могат да бъдат успешно шлифовани, имат най-голяма гъвкавост. различни материалиразлична твърдост.

Такива характеристики на колелата ще позволят да се постигне висока производителност на шлайфане с предварителни и добри резултати по отношение на грапавостта в довършителните удари, направени с помощта на окончателното шлифоване на колелото. Повече за финото редактиране ще бъде обсъдено в следващия раздел.

Раздел. 1 Режими на шлифоване на края на колелото

|

Опции за обработка |

Измерение |

Количества |

|

|

предварителенлечение |

Довършителни щрихи |

||

|

Скорост на въртене на продукта: |

м/мин |

15 - 30 |

10 - 20 |

|

Кръстосано подаване: |

мм |

0,01 |

0,005 |

|

Надлъжно подаване: |

mm/продукт |

2 - 6 |

1 - 2 |

Колело, облечено в довършителен режим, няма висока режеща способност, така че те трябва да бъдат направени не повече от два работни хода на плитка дълбочина и един или два искрови хода без напречно подаване.

Ако е необходимо да се увеличи производителността, надлъжното подаване може да се увеличи до половината от ширината на работната страна на кръга при смилане с челната повърхност и половината от ширината на кръга при смилане на периферията.

Кръстосано подаване по време на предварително шлайфане може да се извършва за всеки единичен ход на диска, а за ходове на довършителни работи - само веднъж на двоен ход. Машината има автоматичен цикъл на смилане от стоп до стоп. Още повече възможности се разкриват при оборудването на машината с CNC устройство с възстановяване на позицията на режещия ръб на кръга след обличане. CNC устройство или поне устройство с цифров дисплей позволява да се увеличи производителността и точността на обработката.

При шлайфане на шийките на роторите, извършени при изпитанията на няколко машини мод. RT958 е постигната следната точност на участък с дължина 220 mm:

1) Диференциация на диаметрите в надлъжното сечение - 5 микрона,

2) Различни размери на диаметрите в напречното сечение - 10 микрона,

3) Коаксиалност с други повърхности - 20 микрона.

Толерансът на размерите е 20 µm, подравняването - 30 µm.

Обличане на шлифовъчното колело

Процесът на смилане изисква систематични редакции, т.к. стабилността на кръга е малка. Вградените диаманти се използват като управляващ инструмент. Запълва се нов кръг, за да се елиминира биенето на работните му повърхности.

Конструкцията на машината трябва да осигурява изпълнението на редица условия:

1. Превързващото устройство трябва да има висока твърдост, за да се избегне появата на диамантено пресоване и вибрации по време на превръзката.

2. Трябва да се осигури лекота и удобство на поставяне на устройството за превръзка в работната зона на кръга.

3. Задвижващият механизъм трябва да осигурява възможност за обличане в два режима (Таблица 2):

а) В режим на ускорено подаване и голяма дълбочина за раздробяване на тъпи абразивни зърна;

б) В режим на довършително редактиране преди изпълнението на довършителните щрихи. При завършване с ниски подавания (надлъжно и напречно) диамантът не раздробява зърната на кръга, а реже. Дори едрозърнестият шлифовъчен диск става гладък и независимо от неговата зърненост може да се получи добра грапавост (Ra 0,1 до 0,32 µm), въпреки че режещата способност на диска се влошава.

4. Устройствата с ЦПУ или дигитален дисплей значително повишават производителността на труда, тъй като става възможно бързото излизане на колелото от позицията на обработка и връщането му в точката на среща с детайла след обработката, както и компенсация за количеството на обработка.

Таблица 2 Режими на редактиране

|

Хранете при обличане |

Режим на редактиране |

Грапавост, Ra, µm |

||

|

Надлъжно подаване, mm/кръг |

Кръстосано подаване mm/ход |

Брой ходове |

||

|

Бързо (редовно редактиране) |

0,05 - 0,1 |

0,03 - 0,1 |

3 - 4 |

1,25 |

|

малък (чист редактиране) |

0,01 |

0,01 |

1 - 2 |

0,2 - 0,32 |

Опцията за закрепване на управляващия диамант директно към детайла се е доказала добре. Подвижното устройство за превръзка покрива една от шийките на частта с лента или верига, закрепването се извършва с винтова скоба. Върхът на диаманта е поставен в равнината, в която кръгът е в контакт с повърхността, която ще се обработва. За целта може да се постави нивелир върху хоризонталната платформа на диамантенодържача. Желателно е самият диамант да бъде наклонен към тази равнина с около 10 - 15 градуса. Такова разположение осигурява, така да се каже, самозаточване на диаманта, тъй като когато се завърти в държача, платформата за затъпяване също ще се завърти. Диамантът ще започне да работи като нов връх.

Охладителна система и защитни екрани

Системата за подаване на охлаждаща течност е оборудвана с устройства за почистване както на метални, така и на неметални частици - продукти на износване и обработка на колела. Не е достатъчно да се ограничим до използването на магнитни сепаратори.

Защитните екрани са предназначени да предпазват работниците от пръски от режеща течност и фрагменти от шлифовъчното колело в случай на неговото разрушаване. В същото време структурните елементи не трябва да влошават видимостта на зоната на обработка и обработката на колелото и да възпрепятстват приближаването на шлифовъчните колела към повърхностите, които ще бъдат обработвани. Подвижните и регулируеми щитове и гъвкавите шарнирни елементи под формата на кожени и гумени „юфка“ се представиха добре.

заключения

1. Стругови и шлифовъчни машини са специален клас металорежещи машини, чийто обхват ще се разшири. Тези машини са незаменими за ремонт на едрогабаритни масивни детайли.

2. При проектирането на машинни инструменти е необходимо да има предни и задни опори, които имат еднакви характеристики на точност и твърдост.

3. Препоръчително е машините да се оборудват със специални сменяеми челюсти за струговане и шлифоване, които се монтират на същия напречен шибър на машината. Шлифоването се извършва на ограничена дължина на обработвания детайл.

4. В много случаи е ефективно да се шлайфат външните повърхности с челната повърхност на колелото. Такъв кръг може да достигне почти всяка дълбока повърхност на детайла, което не винаги е възможно при шлайфане с периферията на кръга.

5. Водачите на шлифовъчния шублер трябва да гарантират, че шейната се движи по права линия по целия ход без преориентиране. Най-добри резултати се получават при използване на ролкови водачи.

6. Притежателят на управляващия диамант трябва да има повишена твърдост; Забележително е закрепването на диаманта върху детайла.

7. Колелото трябва да може да се обработва в два режима: с повишено подаване и с бавно подаване на диаманта спрямо колелото.

8. Оборудването на машината с CNC устройство или цифров дисплей ви позволява да увеличите производителността на труда и точността на обработката.

9. Фиксирането на големи нетвърди части трябва да бъде предшествано от подравняване на тяхното положение спрямо осите на двете опори. Разработена е технология за подравняване и фиксиране на такива части.

10. Разработена е техника за шлайфане с края на колелото, която в някои случаи има предимство пред шлайфането с периферията.

11. Системата за подаване на охлаждаща течност трябва да бъде оборудвана с устройства за почистване на течността от метални и неметални частици.

Библиография

1. Сертификат за полезен модел № 17295 RF. Машината е специален струг.

Съвременните тенденции в областта на интегрирането на комбинираната обработка доведоха до факта, че шлайфането може да се извършва и на стругове. Когато проблемът с качеството излезе на преден план, винаги се обръща внимание на процеса на довършителни работи, който се нарича смилане - прилагане на механично действие в няколко прохода за намаляване на първоначалните грешки. Извършете почистване с инструмент за завъртанес получаване на качество, както при използването на шлифовъчни глави, е невъзможно поради закръгляването на режещия ръб. Освен това не забравяйте това стругпри малки подавания може да възникне вибрация, което ще доведе до грешка. Поради тази причина, дори и с появата на нови материали, които могат да издържат на силно въздействие за дълго време и да не променят формата си, шлайфането остава основният метод, използван за получаване на повърхност с висок клас на грапавост.

Необходимост от шлифовъчни глави

Производството на революционни тела на стругове се извършва през последните няколко десетилетия. По правило смилането се извършва на друго оборудване. Този момент определи следния технологичен процес:

- извършване на грубо струговане за отстраняване на голям слой метал;

- извършване на фино струговане за подготовка на детайла за крайния етап на технологичния процес;

- довършителни работи на кръгла шлифовъчна машина.

Такъв технологичен процес определя увеличаването на разходите поради инсталирането на специална машина за довършителни работи. При създаването на голяма партида продукти закупуването на шлифовъчна машина се изплаща, но в дребномащабно производство покупката й ще доведе до увеличаване на цената на един продукт. Изходът от ситуацията може да се нарече използването на специални шлифовъчни глави, които също могат да се използват за получаване на повърхност с висок клас на грапавост.

Характеристики на дизайна

Шлифовъчните глави са специален дизайн, който се използва за значително разширяване на възможностите на машината за стругова група. Този механизъм е условно свързан с оборудването. Характеристиките на дизайна включват:

- наличието на собствен електродвигател, чиято мощност може да бъде от 1 kW или повече. този момент определя, че главата може да стане инструмент за различни модели стругове. като правило оборудването за завъртане има затворена скоростна кутия и няма отделно задвижване за свързване на въпросното оборудване;

- инсталираният електродвигател е свързан към веригата на струга, което определя гъвкавостта на цялата конструкция. същевременно има и трифазен щепсел за включване в отделна захранваща верига;

- главата има своя собствена рамка, която, когато се надстрои, може да бъде фиксирана твърдо вместо стандартната стойка за инструменти. този момент определя, че оборудването позволява получаване на висококачествени повърхности с висока механизация на процеса. при производството на леглото се използва стомана, която помага за предотвратяване на вибрации по време на работа чрез увеличаване на твърдостта на конструкцията;

- предаването на въртене се осъществява с помощта на ремъчна предавка за намаляване на скоростта.

Дизайнът е доста прост. Когато го обмисляте, трябва да обърнете внимание на вида на леглото. Това се дължи на факта, че само определен тип легло може да побере определен модел струг вместо държач за инструменти.

Стоманата и чугунът с помощта на въпросното оборудване могат да преминат през процеса на довършителни работи на струг. В този случай е възможно да се постигне същият индекс на грапавост, както при използване на цилиндрично шлифовъчно оборудване. Модел 200 се различава от предвидената мощност на монтирания електродвигател и максималните диаметрални размери на монтираните кръгове. По подобен начин е възможно да се намалят разходите за производство на части чрез увеличаване на гъвкавостта на използваното оборудване. В същото време отбелязваме, че оборудването е подходящо за стара и нова стругова техника, тъй като има универсално приложение.

Може да се интересувате и от статии:

Проверка на стругове за геометрична и технологична точност

Проверка на стругове за геометрична и технологична точност  Подготовка на основи за стругове Делителни глави за фрезови машини

Подготовка на основи за стругове Делителни глави за фрезови машини

Машините за шлайфане на дърво са един от основните производствени механизми, използвани в дървообработващата промишленост. Оборудването е предназначено за шлайфане на дървени повърхности на заготовки, направени в производствения процес, части от дървени конструкции и Завършени продукти. Модерните модели, представени в каталога, са мощни, компактни и универсални устройства, способни да работят в дългосрочни режими. В зависимост от техническото задание, механизмите са способни да обработват детайли и изделия с всякаква форма, включително изпълнението на редица други технологични операции. На тази техника можете да извършвате подрязване и шлифоване на ръбовете на готовите продукти.

Според характера на извършваните операции и в зависимост от производствени нужди, всички единици могат да бъдат разделени на следните типове:

оборудване за повърхностно шлайфане, барабанен тип;

агрегати за вътрешно и външно шлайфане, инсталации за работа с кантове;

машини за външно шлайфане на сферични и кръгли повърхности, лентови и дисково-лентови машини.

Всеки вид технология е предназначена за определен технологичен цикъл. Смяната на механизмите се извършва бързо и лесно, благодарение на широка гама от приспособления и оборудване.

Характеристики и специфика на конструкцията на шлифовъчни машини за дърво

В каталога можете да видите голямо разнообразие от модели, различаващи се по размери, компактност на механизма, мощност на ел. инсталацията. Предназначението на механизмите определя местоположението и вида на монтажа. Големи инсталации за масова продукция, имат масивна основа, монтирана на пода. Малки продукти, настолен тип са предназначени за битова употреба, работа в условията на работилници.

Повечето модели са оборудвани с допълнителни устройства и устройства, които осигуряват точността на смилане, съответствие с необходимите размери. Ъглови ограничители, шлифовъчна лента или диск значително увеличават обхвата на производствено използване на тази техника. оборудвани с мощни асинхронни двигатели с висок въртящ момент, устройства за управление на скоростта на вала.

Всяка машина е покрита с гаранционно обслужване, което значително увеличава експлоатационния живот на механизмите. Всички машини отговарят на стандартите за електробезопасност, притежават необходимите сертификати за съответствие.

Специалисти от машиностроителни предприятия, посещаващи чуждестранни изложения на металообработващо оборудване, са свидетели на успеха на такова техническо решение като комбинацията от няколко технологични операции и дори процеси на една машина и в различни комбинации. Изглежда, че в производството не са останали операции, дори и най-трудните за комбиниране, които да не бъдат комбинирани в опит да се повиши точността и производителността на обработката чрез намаляване на броя на нулиранията.

Тази идея, възникнала отдавна и реално въплътена през 1992 г. от Emag, който представи обърнат вертикален струг на изложението METAV92, се превърна в реална материална сила няколко години по-късно. Доказателство за това са над 5000 машини с тази конфигурация, продадени на различни заводи, предимно автомобилни и тракторни. На негова основа стана възможно комбинирането на струговане, предимно твърдо, на трудни за рязане стомани и сплави с твърдост над 45HRC с абразивна обработка, също за първи път в света, извършено през 1998 г. от същия Emag компания, но вече заедно с Райнекер, която беше част от нея, на машина Мод. VSC250DS (фиг. 1).

Когато ползите са ясни

Оттогава предимствата на това споразумение станаха очевидни за много други немски, швейцарски и италиански фирми, произвеждащи както стругове, така и шлифовъчни машини. За центрове за струговане те се състоят във възможността за използване на сухо и твърдо струговане, а в някои случаи и шлайфане в един комплект на части с малък диаметър (до 400 mm, само на машината Index G 250 диаметърът на обработка достига 590 mm), но доста голяма дължина. Има много такива части като зъбни колела, различни дискове в автомобилната индустрия.

В допълнение, производителността на обработката се увеличава, тъй като допустимото шлайфане след струговане може да бъде доведено до няколко стотни от милиметъра (в действителност обикновено достига няколко десети) и неговата точност, която в крайна сметка се определя от шлайфането. Към днешна дата такива комбинирани машини се произвеждат от няколко компании, главно немски, чиято основна сфера на дейност е, както е показано в таблица 1, производството не само на стругови центри (Emag, Index, Weisser), но и на шлифовъчни машини (Junker, Buderus Schleifmaschinen, Schaudt Mikrosa BWF). Цената им варира значително и се определя основно от оформлението, дизайна и оборудването.

Изложението ЕМО 2003 показа, че интересът към комбинираните машини за твърдо струговане и шлифоване нараства. Наред с фирмите Emag, Index, Weisser, Buderus, Schaudt Mikrosa BWF, които преди това изложиха машини за комбинирано струговане и шлифоване, други производители на металорежещи машини също демонстрираха подобни продукти. Например Tacchella (Италия) показа прототип на цилиндрична шлифовъчна машина Concept, оборудвана с 8-позиционна револверна глава със стационарни инструменти (фиг. 2), а Meccanodora (Италия) показа сериен Futura машина за твърдо струговане и фрезоване, както и като външни и вътрешни части за шлайфане. Stratos M, показан за първи път от Schaudt Mikrosa BWF на EMO 2001, беше допълнително оборудван с купол с 8 станции.

Комбинирана обработка

За части, преминаващи през център за струговане и шлифоване, например валове на електродвигатели, в повечето случаи не се изисква шлайфане на всички повърхности - главно само на опорните или най-износените. За останалото обръщането е достатъчно. В такива случаи, когато са необходими строги допуски на размерите и високо качество на повърхността само в определени части на детайла, използването на стругове с възможност за шлайфане е напълно оправдано, особено след като те се обработват в една настройка. Ако детайлът има много стъпки, повечето от които подлежат на смилане, тогава той трябва да бъде обработен на шлифовъчна машина с възможност за завъртане.

По този начин, на шлифовъчна машина, обработката се извършва, ако:

- детайлите са изработени от трудни за рязане материали, които не се поддават на обработка или са трудни за обръщане;

- необходимите допуски надвишават тези, постижими при струговане;

- необходимото качество на повърхността е толкова високо, че не може да бъде постигнато при струговане, включително силно струговане.

Стругът се използва за обработка, когато:

- сложната геометрия на детайла прави обработката с инструмент с остриета с точков режещ ръб (например фреза) по-ефективна от относително широк шлифовъчен диск;

- обемът на отстранения материал е относително голям и надвишава възможността за отстраняване чрез смилане;

- необходима е обработка на прекъснати повърхности.

За много части се прилагат изискванията както на първия, така и на втория случай, така че комбинацията от шлайфане с твърдо завъртане на една и съща машина увеличава нейната гъвкавост и ви позволява да оптимизирате всяка операция.

Конструктивни характеристики на машините

Анализът на представените в таблица 1 машини показва, че по-голямата част от тях имат вертикално разположение, което за относително къси детайли (с диаметър, по-голям от дължината), обикновено подложени на струговане и шлифоване, се оказва по-ефективно от хоризонталната. Обработката на достатъчно дълги валове (от 600 mm за модел HSC250DS от Emag до 1400 mm за модел G250 от Index) остава изключение и се извършва само на машини с хоризонтално разположение. В допълнение, повечето машини, за да се повиши тяхната ефективност, са оборудвани с конвейери за подаване на заготовки и отстраняване на готовите части от работната зона. Едно от средствата за увеличаване на твърдостта на металорежещите машини, подложени на повишени натоварвания по време на комбинирана обработка, е използването (за машини от Emag, Schaudt BWF Mikrosa и някои други) полимербетонни легла с добри свойства на амортизация, както и (за машини Buderus) легла от естествен гранит.

Почти всички машини са стандартно оборудвани с повече от един шлифовъчен шпиндел, за да могат да извършват както външна, така и вътрешна обработка. В този случай механизмът за обличане е вграден директно в машината. Имайте предвид, че почти всички компании предлагат линейни двигатели като опции не само по надлъжната ос, по която се извършва максималното движение, но и по напречната. Това означава, че производителността на такива машини може да бъде допълнително подобрена.  Разбира се, производители на стругове като Emag и Index и производители на шлифовъчни машини като Junker обща цел— Осигуряването на висока гъвкавост, производителност и ефективност на машинната обработка при избора на подход към дизайна на тяхното оборудване, при което твърдото струговане се комбинира с шлайфане или обратното, се ръководи от различни съображения. По правило този дизайн е направен така, че на машината, освен струговане и шлайфане, е възможно да се извършват и други операции, ако е необходимо.

Разбира се, производители на стругове като Emag и Index и производители на шлифовъчни машини като Junker обща цел— Осигуряването на висока гъвкавост, производителност и ефективност на машинната обработка при избора на подход към дизайна на тяхното оборудване, при което твърдото струговане се комбинира с шлайфане или обратното, се ръководи от различни съображения. По правило този дизайн е направен така, че на машината, освен струговане и шлайфане, е възможно да се извършват и други операции, ако е необходимо.

И така, машинен мод. Обърнатият V300 на Index с вертикален шпиндел (базиран на Emag) е проектиран да обработва широка гама детайли от всякакъв тип (отливки, изковки и др.). Те се товарят и разтоварват автоматично. Благодарение на модулния дизайн, машината, която е оборудвана с голям брой инструментални глави и блокове, комбинирани в произволен ред (фиг. 3), предназначени за извършване на различни операции по струговане, пробиване и шлифоване, може да работи както в малки, така и в средни партиди производство. По време на обработката шпинделът движи детайла, като го води до различни инструментални блокове, монтирани на леглото, които извършват определени операции на струговане, пробиване, външно и вътрешно шлайфане. За извършване на комбинирано твърдо струговане и шлайфане на леглото е монтирана револверна глава със стационарни и въртящи се инструменти. Във външното шлифовъчно устройство се използват шлифовъчни колела с диаметър 400 mm и ширина 40 mm от традиционни и свръхтвърди материали, като CBN, въртящи се с честота до 6000 min -1 от задвижване с мощност от 7,5 kW. Те се редактират автоматично. Блокът е с вградена електромагнитна система за балансиране на шлифовъчното колело. Вътрешното шлайфане се извършва с дискове, изработени от същите материали, но монтирани върху конусовидни валове HSK32 за максимална прецизност и твърдост на шлифовъчния шпиндел. Високочестотният шпиндел за тяхното въртене е с мощност от 2 до 15 kW и е предназначен за скорост на въртене в диапазона 45 000-100 000 min -1 . Допълнителни операции на тази машина могат да се извършват с помощта на вграден диоден лазер производствен процесза закаляване на външни повърхности, както и краища и отделни участъци на вътрешни повърхности, върху детайл, захванат в патронника на шпиндела. Допълнителна операция е и валцоване, извършвано на машина мод. CNC 435 от Buderus.

Мултифункционалните машини - най-успешният тип оборудване за обработка на остриета днес и в много отношения - не са нещо особено ново за абразива. С помощта на шлифовъчни колела, вградени, например, в магазините на някои фрезови обработващи центрове, отдавна се извършва полуфинална обработка и довършителна обработка на сложни повърхности на детайли от трудни за обработка материали, като турбинни лопатки. изпълнени. Основните технологични предимства на такива центрове са намаляването на броя необходимо оборудванеи съответно необходимото производствено пространство и броят на операторите, възможността за прехвърляне на готовите части директно към монтажа - също се запазват за многофункционалните машини, базирани на шлайфане. Това оборудване за комбинирано шлайфане и струговане обаче има редица разлики и предимства. Трябва да се отбележи по-специално значителното преобладаване на неговите операции на смилане над струговане, фрезоване и пробиване, задължителното охлаждане на работната зона, наличието на механизъм за смяна на колела по време на смилане в някои случаи. Като предимство трябва да се има предвид също, че когато струговане, фрезоване, нарязване на резба и други операции с ножове се извършват на шлифовъчни машини, се постига по-голяма точност, отколкото когато се извършват на стругови и/или фрезови машини, тъй като при шлифовъчни машини, които се превръщат в многофункционални, по-висока точност, отколкото например в стругове, които имат възможност за шлайфане. Такива машини произвеждат швейцарската фирма Magerle и немската Junker.  Модулната MMS машина (фиг. 4), показана за първи път от Magerle на изложението EMO2003, има симетричен портален дизайн, който заедно със сферични винтове по координатните оси осигурява нейната статична и динамична твърдост и термична стабилност. Движението по три координатни оси (500x250x200 mm) през тези зъбни колела се извършва от маса, която ви позволява да инсталирате хоризонтални, вертикални или наклонени шлифовъчни глави на машината и да я зареждате ръчно или автоматично от четири страни. По-специално на изложението беше показана версия на машината с вертикален моторен шпиндел с мощност 30 kW и вграден инструмент за смяна на инструменти (пет шлифовъчни диска с диаметър 300 mm, ширина 60 mm и тегло не повече от 20 kg или 20 колела с диаметър не повече от 130 mm), произведени за 3 секунди. Честотата на въртене на кръговете се препоръчва в диапазона 1000-8000 min -1 . Фрези, свредла и други режещи инструменти също могат да бъдат монтирани в конус на шпиндела HSK-A-100, който, когато се комбинира с XY разделителна глава и устройство за смяна на палети, позволява обработка на малки помпи, турбинни лопатки и други сложни части. Това се улеснява от възможността за подаване на охлаждаща течност през центъра на шпиндела при налягане от 80 бара.

Модулната MMS машина (фиг. 4), показана за първи път от Magerle на изложението EMO2003, има симетричен портален дизайн, който заедно със сферични винтове по координатните оси осигурява нейната статична и динамична твърдост и термична стабилност. Движението по три координатни оси (500x250x200 mm) през тези зъбни колела се извършва от маса, която ви позволява да инсталирате хоризонтални, вертикални или наклонени шлифовъчни глави на машината и да я зареждате ръчно или автоматично от четири страни. По-специално на изложението беше показана версия на машината с вертикален моторен шпиндел с мощност 30 kW и вграден инструмент за смяна на инструменти (пет шлифовъчни диска с диаметър 300 mm, ширина 60 mm и тегло не повече от 20 kg или 20 колела с диаметър не повече от 130 mm), произведени за 3 секунди. Честотата на въртене на кръговете се препоръчва в диапазона 1000-8000 min -1 . Фрези, свредла и други режещи инструменти също могат да бъдат монтирани в конус на шпиндела HSK-A-100, който, когато се комбинира с XY разделителна глава и устройство за смяна на палети, позволява обработка на малки помпи, турбинни лопатки и други сложни части. Това се улеснява от възможността за подаване на охлаждаща течност през центъра на шпиндела при налягане от 80 бара.

Прототипът на мултифункционалната машина Concept, която също беше показана за първи път на това изложение от италианската компания Tacchella Macchine, е комбинация от конвенционална цилиндрична мелница с осемпозиционна револверна глава, в която са монтирани стационарни инструменти. Изработени от CBN, два кръга с голям диаметър се завъртат на машината един спрямо друг на 180 градуса и могат да се превърнат на свой ред в работната зона. Леглото на машината е направено под формата на твърда оребрена чугунена отливка. Движенията по осите X и Z могат да се извършват с помощта на линейни двигатели или сферични винтове. За придвижване на работните органи са хидростатични водачи. Сред недостатъците на тази машина може да се отдаде фактът, че тя не разделя работните зони на струговане и шлайфане. В бъдеще в купола очевидно ще бъдат монтирани и въртящи се инструменти, което ще разшири технологичните възможности на машината, а броят на куполите може да бъде увеличен до две.

На Junker's Modular 300 Series Hardpoint машина с наклонено легло, закалени и незакалени части като въртящи се тела с диаметър 80 mm и същата дължина (фиг. 5) в допълнение към шлайфане и хонинговане с CBN колела и глави, струговане , пробиването и разширяването могат да се извършват в една настройка, както и да се нарязват резби и да се премахват неравности. Машината се изпълнява в четири варианта с брой шпиндели от два до четири, при които могат да се обработват до четири детайла едновременно със или без прехвърляне от един шпиндел на друг. Машината се управлява по шест координатни оси от CNC Sinumerik 840D. Машината може да се зарежда ръчно или автоматично.

Високопроизводителна машина мод. CNC235 от Buderus Scheiftechnik (фиг. 6) се постига чрез монтиране на два шпиндела върху него, които позволяват външно и вътрешно шлайфане (със специални глави) и твърдо струговане (с отделни фрези или револвер) на детайли с диаметър и дължина до 150 мм, както и транспортна лента.  Многофункционалните машини, предназначени за твърдо струговане и шлайфане на термично обработени заготовки, са в голямо търсене сред потребителите в чужбина и постепенно започват да навлизат в Русия. Има информация за инсталирането на една такава машина (Будерус) в завода Волгобурмаш. Две машини мод. Stratos M е доставен през 2004 г. на VAZ. В същото време в Европа, САЩ и Югоизточна Азия вече работят 60 такива машини. Причината за такава рязка разлика се крие в недостатъчното ниво на развитие на повечето отрасли на нашата индустрия и недостатъчната ефективност на такова сложно и скъпо оборудване в нашата икономически условия, и следователно минималното търсене за него. Следователно в близко бъдеще руските фабрики не трябва да очакват появата на Голям броймашини за сухо струговане и шлайфане, освен може би в отделни предприятия в автомобилната индустрия и няколко предприятия, произвеждащи оборудване за нефтената и газовата промишленост.

Многофункционалните машини, предназначени за твърдо струговане и шлайфане на термично обработени заготовки, са в голямо търсене сред потребителите в чужбина и постепенно започват да навлизат в Русия. Има информация за инсталирането на една такава машина (Будерус) в завода Волгобурмаш. Две машини мод. Stratos M е доставен през 2004 г. на VAZ. В същото време в Европа, САЩ и Югоизточна Азия вече работят 60 такива машини. Причината за такава рязка разлика се крие в недостатъчното ниво на развитие на повечето отрасли на нашата индустрия и недостатъчната ефективност на такова сложно и скъпо оборудване в нашата икономически условия, и следователно минималното търсене за него. Следователно в близко бъдеще руските фабрики не трябва да очакват появата на Голям броймашини за сухо струговане и шлайфане, освен може би в отделни предприятия в автомобилната индустрия и няколко предприятия, произвеждащи оборудване за нефтената и газовата промишленост.

Владимир Потапов

Списание "Техника: пазар, оферта, цени", № 07, юли 2004 г