EDM машините работят на принципа на въздействието на електрически заряди върху повърхността на детайла в електропроводима среда.

Поради това възниква електрическа ерозия в дадена посока, което позволява да се получи определена форма или размери на детайла.

1 ПРИНЦИП НА РАБОТА

EDM рязане възниква при възникване на импулс на газообразен електрически разряд, който има насочен ефект. Схемата е такава, че в този случай се получава разрушаване и отстраняване на част от материала в зоната на удара.

Под въздействието на висока температура в зоната на възникване на изхвърляния металът се топи(месинг или Меден проводник) с частично изпаряване. За да се получи необходимата температура, веригата използва импулсен генератор за концентриране голям бройенергия.

Електродите, между които възниква разрядът, са самият детайл, от една страна, и инструментът, от друга. Пространството между тях се запълва с работен флуид, който се подава постоянно по време на работа на машината през захранваща тръба (месингова или медна), ако обработката не се извършва в специална вана.

EDM машини, които използват електрически разряди различни видовеи методите за тяхното производство, могат да произвеждат няколко вида електроерозионна обработка на метали:

- електроискрова верига;

- електроконтактна схема;

- електрическа импулсна верига;

- анодно-механичен (комбинирана схема).

Работещ с различни материалипиърсинг електроерозионен CNC машината има едно ограничениеТе трябва да имат добра електропроводимост. Ако материалът няма това свойство, тогава пиърсинг машината няма да може да работи.

1.1 Процесът на EDM машината (видео)

2 Основни видове електроерозионна обработка

EDM машината за рязане на тел се използва за следните видове EDM обработка на метални части:

- зашиване;

- масово копиране;

- рязане/кроене;

- смилане;

- фина настройка;

- маркиране;

- закаляване.

Възможна е електроконтактна обработкакато направиш:

- рязане;

- работа с органи на революция;

- обработка на вътрешни кухини;

- зъбни повърхности;

- обработка на плоски и конусовидни повърхности;

- закаляване.

2.1 Машини Sodick

Японската производствена компания Sodick Co LTD, която започва дейност през 1976 г., днес е световен лидер в производството и продажбите на EDM машини.

Представителствата на Sodick се намират в Азия, САЩ, Европа и продуктите й са заслужено популярни сред индустриални предприятиякоито се занимават с обработката на материали като титан и инструментална стомана.

Sodick е единственият производител в света, който произвежда CNC EDM пиърсинг машина с линейни двигатели и работна зона от керамика. Sodic специалисти разработи революционна технология за полиране на огледало с електроискраобработен материал.

Схемата на оборудването Sodick работи на принципа на директното въздействие на топлинната енергия върху обработваната метална повърхност. В същото време няма силов ефект върху материала, което значително подобрява качеството на извършената работа.

Детайлите, изработени на Sodick EDM машини, получават допълнителна здравина и устойчивост на конвенционална корозия, тъй като претърпяват промяна в процеса на работа върху тях. физически характеристикиметал.

2.2 Копирно-шевна машина 4l721f1

Пробивната машина 4l721f1 е с адаптивно ЦПУ и се използва при обработката на отвори и кухини в детайли, изработени от труден за обработка метал. С него можете да правите и матрици, калъпи, щанци и др.

Генераторът на импулси ShGI-80-440M2, високоскоростното задвижване, цифровото устройство за показване, устройствата за бързо освобождаване, инсталирани в машината за пробиване 4l721f1, позволяват значително да се увеличи нейната производителност и качество на обработка.

Машината 4l721f1 не изисква особено здрава основа индустриални помещениятъй като се монтира върху опори, устойчиви на вибрации.

На машината 4l721f1 е възможно да се обработват части с максимални размери по дължина, ширина и височина - 280 × 250x120 mm.

2.3 P&G машини (dk7732, dk7740, dk7725)

Машините dk7732, dk7740, dk7725 са предназначени за производство на измервателни инструменти, инструментална екипировка, части за машини и механизми (зъбни колела, зъбни колела и др.).

За резачки за тел dk7732, dk7740, dk7725 има няколко функции:

- при работа се използва молибденова тел, което позволява да се използва многократно. За работа на машината през седмицата са достатъчни 200 метра;

- машините са оборудвани с удобно ЦПУ. Достатъчно е да направите чертеж на детайла в CAD програмата и да го заредите в CNC на машината с помощта на сменяем носител;

- имат висока производителност - обработват до 160 кв. mm повърхност за минута.

2.4 Направи си сам машина

домашно електро ерозионна машинаможе да се сглоби с искров генератор. Това е най-сложният елемент в дизайна на инструмент „направи си сам“. Трябва да се съберат за кратък период от време Електрическа енергияв достатъчно количество за незабавното му освобождаване.

Много компоненти за EDM машината, които планирате да направите със собствените си ръце, могат да бъдат намерени в стар телевизор. Например кондензатор 1000uF. Всички необходими части са поставени в кутия от PTFE, която трябва да бъде напълно изолирана. Водещата втулка на електрода може да бъде направена от заземяващия щифт на гнездо от европейски тип.

Електродът е молибденов проводник, който, докато се изпарява, се придвижва напред с помощта на винтова скоба. Втулката трябва да има отвор за преминаване на охлаждащата течности в същото време работната среда по оста, съвпадаща с местоположението на електрода.

Необходимо е да свържете задвижване към електрода (стартер, който има намотка 230 V). Пробивният елемент се регулира според дълбочината на отвора чрез стойността на хода на пръта.

Когато кондензаторите се зареждат, лампата свети и стартерният прът е вътре. Веднага след като кондензаторите се заредят, лампата изгасва, прътът се придвижва надолу към детайла и при контакт с него възниква искров разряд. Въздействието върху детайла (частта) се извършва циклично, като честотата на циклите зависи от мощността на осветителната лампа.

Основните компоненти, които изграждат EDM машина направи си сам:

- електрод;

- винт за фиксиране на електрода;

- скоба за положителен контакт;

- водеща втулка;

- флуоропластичен корпус;

- вливен изкоп работна течност(масла)%;

- статив.

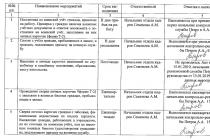

Диаграма на EDM машина

Вижте страница 154 за повече информация относно устройството и информация относно номиналните стойности на електрическите компоненти.

2.5 Консумативи

За да извършите висококачествена работа по производството на части от особено издръжлив метал, следното Консумативи за електроерозионни машини:

- месингова тел за електроерозионни машини (опция с цинково покритие), месингова тел с диаметър 0,1, 0,2, 0,25 mm;

- молибденов проводник с напречно сечение 0,14 mm (доставя се на рулони по 200 m всяка, с тегло 32 kg);

- месингова или медна тръба (електрод) с напречно сечение от 0,5 до 6 мм и дължина от 30 до 40 см. Месингът може да има от един до три отвора;

- модулни тръби за охлаждаща течност, които са изработени от висококачествени полимери.

Индустриалната обработка на метали включва десетки методи и методи за промяна на формата, обема и дори молекулярната структура на даден материал. Електроискровата обработка на метали е една от най-разпространените технологии за работа с метал, която се различава висока прецизности изпълнение. С помощта на електрически искрови машини можете:

- рязан метал;

- пробийте отвори с микроскопичен диаметър;

- изграждане на дефектни зони на части;

- извършване на бижутерска работа с благородни метали;

- втвърдяване на повърхността на продуктите;

- смила продукти с най-сложна форма;

- отстранете заседналите счупени свредла и фрези.

На основата на електроискровия метод за обработка на метали са създадени много машинни инструменти за промишлена употреба. Това е високопрецизна и скъпа техника, която само големи предприятиясъс специалност металообработване.

Но понякога електрически искрови машини се изискват и в работилници или работилници, където услугите им се изискват от време на време. За това можете да закупите индустриално устройствос малко ограничени възможности (функционалност в рамките на най-популярните операции) или изградете домашно направена електрическа искрова машина. Това е напълно възможно дори у дома, да не говорим за предприятия, които включват стругови и електромеханични работилници или секции.

Обработката на метали по метода на електроискрата се основава на свойството на електрическия ток да пренася вещество по време на повреда. При високо напрежение и постоянен ток (1-60 A) анодът (положително зареден електрод) се нагрява до висока температура в диапазона от 10-15 хиляди градуса по Целзий, топи се, йонизира и се втурва към катода. Там, поради електрически взаимодействия, той се утаява.

Така че в процеса на работа няма пълноценен електрическа дъга, електродите се приближават само за кратки моменти, продължаващи части от секундата. През това време възниква искра, която разрушава анода и натрупва катода. Третираната зона се подлага на нагряване и електрически ток за милисекунди, докато съседните зони и подлежащият слой нямат време да се затоплят и структурата им не се нарушава. Проблемът с граничните условия по принцип не възниква.

Ако е необходимо рязане или пробиване, работният инструмент служи като катод, а детайлът е анод. При надграждане, укрепване на повърхността или възстановяване на формата на детайла те сменят местата си. За тези видове обработка са създадени специални машини, всяка от които извършва свои собствени операции.

Инструмент в инсталации електроерозионно действиеизползват се месингови или медно-графитни електроди, които добре провеждат ток и са евтини за производство. С тяхна помощ можете да режете и пробивате най-твърдите сплави. Така че катодният метал не се утаява върху електрода и не увеличава размера си, процесът протича в течна среда - течността охлажда капките стопилка и не може да се утаи върху електрода, дори и да го достигне. Вискозитетът на течността определя скоростта на движение на материалните частици и те не се справят с течението. Металът се утаява във ваната под формата на утайка и не пречи на по-нататъшното преминаване на тока.

При изграждане на повърхността на детайли или укрепване, металът от анода се прехвърля към катода. В този случай върху вибрационния блок е фиксиран положителен електрод, който служи като метален донор, а частта е свързана към отрицателния полюс. В този процес не се използва вода или масло, всичко се случва във въздуха.

Технологични показатели

Електрическата искрова инсталация, в зависимост от режима на работа, може да осигури точността на резултата в широк диапазон. Ако се изисква висока производителност при относително ниски изисквания за състоянието на повърхността (I и II клас), тогава се използват токове от 10-60 A при напрежение до 220V. В този случай електроискровата ерозия може да отстрани метал от зоната на рязане или пробиване в обем до 300 mm 3 /min. При по-високи класове на точност - VI и VII, производителността се намалява до 20-30 mm 3 / min, но токовете също са необходими по-малко, не повече от 1 A при напрежение до 40 V.

Такава широка гама от настройки показва, че може да се използва електроискрова обработка на метал различни области, както за производство на големи серии части, така и за еднократна работа, включително бижута.

Характеристика на използването на електрически искрови инсталации може да се счита за възможността за укрепване на части от различни конфигурации. Нанесете върху повърхността на детайла най-тънкия слойпо-здрава сплав или метал без нагряване на основата на по-голяма дълбочина. Това ви позволява да запазите металната структура на основния продукт и значително да промените свойствата на повърхността му. В някои случаи се изисква здрава основа и висока твърдост на повърхността или обратното. Само машина с електрическа искра може да реши този проблем.

Схема на електрическа искрова машина

Обработката на метали по електроискровия метод е много разпространена, така че е много трудно да се разгледат всички видове оборудване и модели на конкретни инсталации. Всички те са обединени от общи структурни елементи:

- източник на постоянен ток;

- кондензатор;

- вибратор;

- превключвател на режима.

Конструкция, работеща в режим на електроискра, може да се различава по редица характеристики, които му позволяват да работи с един или друг материал, но основни принципиконструкцията на работната схема е същата.

Кондензаторната банка е координирана с механичното движение на електрода, разреждането се извършва в момента на максимално сближаване на работните повърхности. Генераторите на импулси на релаксация определят максималния заряд на кондензатора при максималната амплитуда на отклонение от точката на приближаване. След искрово разреждане кондензаторът има време да се зареди напълно.

Разликата между искровата ерозия и електродъговото заваряване и рязане

Използването на импулсен електрически ток е различно от ефекта на дъгата. Импулсът работи в много ограничено пространство, без да има време да загрее съседните зони. Дори и при най-сложните сплави по отношение на термичното окисление не е необходима инертна атмосфера - взаимодействието се осъществява на площи не повече от 0,05-1 mm 2 при дълбочина на удара 0,05-0,3 mm. Дори в най-агресивната атмосфера няма време да възникнат условия за активно окисляване.

Направи си сам електрическа искрова машина

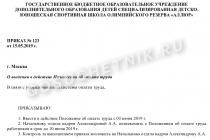

Една от основните подробности за електрическата искрова инсталация, която може да бъде изпълнена със собствени ръце, разбира се, при спазване на всички правила за безопасност, е дадена по-долу. Трябва да се отбележи, че това е само една от многото схеми, които могат да се използват при проектирането на машината.

Работната маса на машината трябва да бъде оборудвана със система за отстраняване на оксиди (непрекъснато подаване на масло или керосин). Те намаляват вероятността от отлагане на оксиден филм върху повърхността на частта и в резултат на това прекратяване на искри. Разбивката изисква надежден електрически контакт. Като основна опция можете да използвате вана, пълна с течност.

Електродът е месингова или медна тел с необходимия диаметър, която е фиксирана в скоба. Скобата от своя страна е част от вертикалния прът на коляновия механизъм, който се задвижва от електродвигател. Честотата на възвратно-постъпателното движение на електрода се избира в зависимост от характеристиките на обработвания материал.

Всички проводящи части и кабели трябва да бъдат изолирани качествено и надеждно, самата инсталация трябва да бъде заземена. Можете да видите как работят домашните домашни инсталации във видеото:

Трябва да се отбележи, че домашните машини никога няма да бъдат равни по възможности на индустриалните, например серията ARTA. За производството на занаяти или използване като един от видовете хобита, те може да са подходящи, но не „издържат“ за работа в работилница или ключарски магазин. Да не говорим, че сложността на електрическата верига и необходимостта от прецизно съгласуване на кинематиката и разряда на кондензатора ги прави много трудни за настройка.

За да промените формата на размерите на метален детайл, можете да използвате метода на електроерозионна обработка. Използва се от много години в различни индустрии, характеризира се с висока точност, но ниска производителност. За нанасяне този методобработка, трябва да използвате специална електрическа искрова машина, която можете да закупите или направите сами. Домашната версия може да се използва в ежедневието в дребномащабно производство. Цената му за сами ще бъде по-ниска от закупуването на промишлена версия. Затова нека разгледаме по-подробно как можете да направите въпросната електрическа искрова машина със собствените си ръце, какво е необходимо за това и в какви случаи може да се използва.

Принципът на разглеждания метод на обработка

Характеристика на обработката с електрическа искрова инсталация може да се нарече фактът, че изпаряването на метала възниква поради ефекта на определен заряд върху повърхността на детайла. Пример за такова въздействие може да се нарече затварянето на кондензатор върху метална плоча - образува се дупка с определен размер. Електрическият разряд създава висока температура, който просто изпарява метала от повърхността. Заслужава да се отбележи, че машина от тази група вече е била използвана през последните 50 години в различни полетаиндустрия. Основното условие за използването на такава машина с електрическа искра е, че детайлът трябва да бъде изработен от определен метал. В този случай не се взема предвид степента на обработваемост, а електропроводимите свойства.

Основен структурен елемент

EDM има искров генератор, който действа като кондензатор. За обработка трябва да се използва елемент за съхранение с голям капацитет. Принципът на обработка е да се натрупва енергия за дълго време и след това да се освобождава за кратък период от време. На този принцип работи и устройството на лазерната инсталация: намаляването на интервала от време за освобождаване на енергия води до увеличаване на плътността на тока, което означава, че температурата се повишава значително.

Принципът на работа на генератора, който е инсталиран на EDM машината, е следният:

- диодният мост извършва коригиране на промишлен ток с напрежение 220 или 380 волта;

- инсталираната лампа ограничава тока на късо съединение и предпазва диодния мост;

- колкото по-висок е индикаторът за натоварване, толкова по-бързо е зареждането на електрическата искрова машина;

- след като зареждането приключи, лампата ще се изключи;

- след като заредите инсталирания акумулатор, е възможно да приведете електрода към обработвания детайл;

- след отваряне на веригата кондензаторът започва да се зарежда отново;

- Времето за зареждане на инсталирания запаметяващ елемент зависи от неговия капацитет. Като правило интервалът от време е от 0,5 до 1 секунда;

- в момента на разреждане силата на тока достига няколко хиляди ампера;

- жицата от кондензатора към електрода трябва да има голямо напречно сечение, около 10 квадратни милиметра. В този случай жицата трябва да бъде направена изключително от мед.

Честотата на генериране при свързване на електрода на електрическата искрова машина е 1 Hz.

Конструкцията на електрическата искрова машина

Има схеми, които са доста трудни за изпълнение. Разглежданата схема може да бъде изпълнена със собствените ви ръце. Частите за инсталирания генератор не са дефицитни, те могат да бъдат закупени в специализиран магазин. Кондензаторите също са много разпространени, както и диодният мост. В същото време, когато създавате домашна електрическа искрова машина, трябва да се вземат предвид следните точки:

- на кондензатора посоченото напрежение не трябва да бъде по-малко от 320 волта;

- броят на устройствата за съхранение на енергия и техният капацитет се избират, като се вземе предвид фактът, че общият капацитет трябва да бъде 1000 микрофарада. Всички кондензатори трябва да бъдат свързани паралелно. Трябва да се отбележи, че силата домашна версияпроизводителността се увеличава, ако е необходимо да се получи по-силен искров удар;

- лампата е монтирана в порцеланов патрон. Необходимо е да се предпази лампата от падане, монтиран е прекъсвач със сила на тока от 2 до 6 ампера;

- машината се използва за включване на веригата;

- електродите трябва да имат здрави скоби;

- за отрицателния проводник се използва винтова скоба;

- Положителният проводник има скоба с меден електрод и статив за водене.

Домашната телена версия има сравнително малки общи размери.

Основните елементи на схемата на електроискровото оборудване

Схемата е представена от следните елементи:

- електрод;

- затягащ винт, използван за фиксиране на положителния проводник и електрода;

- ръкав за посока;

- корпус от флуоропласт;

- дупка, използвана за подаване на масло;

- статив.

Тялото, което се използва за свързване на всички елементи, е изработено от флуоропласт. Като втулка се използва заземителен щифт, в който по оста е изрязан отвор с резба за закрепване на електрода. Всички конструктивни елементи са монтирани на статив, който е направен с възможност за промяна на височината. Създава се и дупка, през която се подава масло.

Често рязането се извършва с помощта на устройство, което се захранва от стартер с намотка, свързана към 220V. Стартерният прът може да има ход от 10 милиметра. Намотката на стартера е свързана паралелно с лампата. Ето защо по време на зареждане на кондензаторите лампата свети и след приключване на този процес тя изгасва. След спускане на стеблото се получава искров заряд.

Електроерозионната машина е предназначена за рязане на метални детайли със сложна форма. Съвременното оборудване за пробиване позволява да се обработва проводим материал по четири оси наведнъж, да се произвеждат продукти с всякаква форма, дори от твърди сплави, които са трудни за обработка.

Възможности на EDM машини

EDM машината се справя със сложни технологични задачи:

- правене на вдлъбнатини и дупки със сложна конфигурация, включително слепи отвори;

- , инструментални и легирани стомани, твърди сплави и закалена стомана с най-висока твърдост;

- изпълнение на вдлъбнатини с различна конфигурация върху вътрешните повърхности на частта;

- отвори с резба в твърди метални заготовки;

- производство на детайли, което е невъзможно или трудно на CNC стругови и фрезови машини.

Видове обработка

Има няколко вида електроерозионна обработка:

- комбинирани - извършват се едновременно с други видове обработка;

- електроерозионно-абразивни - материалът се разрушава от електричество и се полира с абразивни частици;

- електрохимичен - металът се разтваря в електролита под въздействието на ток;

- анодно-механичен - металът се разтваря с появата на оксиден филм, комбиниран с електроерозионния метод;

- втвърдяване;

- масово копиране - метод на обработка, който ви позволява да получите проекция на инструмента върху заготовка;

- маркиране;

- шлайфане - под въздействието на електричество металът се полира;

- мигане - инструментът се врязва в заготовката и образува дупка;

- рязане - инструментът-електрод извършва движения на подаване и постоянно се пренавива, премахва горните слоеве на детайла, създавайки необходимата форма;

- изрязване - разделянето на заготовката на отделни парчета;

- фина настройка.

- рамка - изработена от специален екстра здрав чугун, който придава здравина и стабилност на конструкцията.

- плот - правоъгълна форма от неръждаема стомана;

- работна вана от неръждаема стомана;

- телоподаващото устройство се състои от задвижващи макари (керамични), теловодачи и задвижваща система;

- устройство за автоматичен проводник (монтира се по желание на клиента);

- диелектричният блок се състои от картонени или хартиени филтри, диелектричен резервоар и резервоар за йонообменна маса, помпа за течаща вода;

- генераторът се използва анти-електролиза, което предотвратява разрушаването на детайла;

- система за цифрово управление с дисплей.

Принципът на машината

Първичната обработка на заготовката и отнемането на основните обеми материал става на стругова или фрезас ЦПУ. Принципът на работа на електроерозионното оборудване е, че металът се обработва от токови разряди, които се появяват между детайла и инструмента. Като нож се използва опъната тел.

Генераторът освобождава ток в импулси, без да променя свойствата на работната среда. Когато напрежението между електродите е по-високо от критичното, се образува плазмен канал, който разрушава повърхността на детайла. Появява се малък прорез. Полярността на тока е избрана по такъв начин, че частта да се унищожи по-силно.

За да се намали износването на ножа, се създават еднополярни електрически импулси. В зависимост от дължината на импулса се избира полярността, тъй като при кратка продължителност отрицателният електрод се износва по-бързо, при увеличен катодът се износва. Всъщност и двата принципа за създаване на униполярни електрически импулси се прилагат по време на обработката: върху заготовката се прилагат променлив положителен заряд и отрицателен заряд. Водата намалява температурата на инструмента (телта) и отвежда продуктите от разрушаването.

Под въздействието на високочестотни импулси, ерозията преминава равномерно по дължината на празнината, като постепенно разширява най-тясната точка. Постепенно инструментът (телта) или частта се придвижват в желаната посока, увеличавайки зоната на удара. По този принцип е възможно да се обработва част от всеки материал, който предава електричество.

Времето за обработка зависи от физични свойстваматериал (електропроводимост, топлопроводимост, точка на топене). Колкото по-бързо се извършва работата, толкова повече грапавост остава на повърхността. Най-добрият ефект се постига чрез многоходова обработка с намаляваща мощност на импулса.

Машинен дизайн

Основните елементи на EDM машината:

Ние правим машина със собствените си ръце

Основната трудност при производството на машина със собствените си ръце е сглобяването на искров генератор. За известно време той трябва да натрупа достатъчно количество електричество и да го изхвърли на една глътка. Необходимо е да се постигне най-кратък период на токов удар, така че неговата плътност да е възможно най-висока. Можете да извадите компонентите за него със собствените си ръце от стар телевизор или да го купите.

диаграма на домашна машина: 1 - електрод; 2 - винт на скобата на електрода; 3 - винт на положителна контактна скоба; 4 - насочваща втулка; 5 - тяло от флуоропласт; 6 - отвор за приток на масло; 7 - статив

Кондензаторът трябва да издържа от 320 V, с общ капацитет от 1 хиляда микрофарада. Всички части са сглобени в изолирана PTFE кутия. От заземителния щифт на еврогнездото можете да направите направляваща втулка за електрода. Той се премества напред, докато се изпарява, за което затягащият винт се разхлабва. Стативът за монтиране на цялото устройство трябва да е с регулируема височина. В отвора за приток на масло се вкарва тръба, а насочващата втулка капе масло по надлъжната линия на електрода.

Към електрода е свързано задвижване (стартер с намотка 230V). Ходът на стеблото фиксира дълбочината на отвора. Докато кондензаторите се зареждат, лампата се включва и стартовият прът се държи вътре. Веднага след като кондензаторите са достатъчно заредени, лампата изгасва, стеблото се движи надолу. Той докосва детайла и възниква разряд под формата на искра, цикълът се повтаря. Скоростта на повторение зависи от мощността на лампата.

Маслото може да се запали по време на работа. Важно е да спазвате мерките за безопасност! След всички тези действия ще получим ерозионна машина „направи си сам“.

Видеото демонстрира възможностите на EDM машината:

Простата настройка на електрическа искра (фиг. 1) позволява лесно и бързо обработване на малки части от електропроводими материали с всякаква твърдост. С негова помощ можете да пробиете отвори с всякаква форма, да премахнете счупен инструмент с резба, да изрежете тънки процепи, да гравирате, да заточите инструменти и много други.

Същността на процеса на електроискрова обработка е разрушаването на материала на детайла под действието на импулсен електрически разряд. Поради малката площ на работната повърхност на инструмента, на мястото на изпускане се отделя голямо количество топлина, което разтопява субстанцията на детайла. Процесът на обработка е най-ефективен в течност (например в керосин), която измива мястото на контакт между вибриращия инструмент и детайла и отвежда продуктите на ерозията с него. Инструментът е месингови пръти (електроди), повтарящи формата на предвидения отвор.

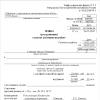

Ориз. 1. Малка електрическа искрова инсталация:

1 - детайл; 2 - инструмент; 3 - електромагнитен вибратор; 4 - затягащо устройство; 5 - баня.

Схемата на инсталацията е показана на фиг. 2. Инсталацията работи по следния начин. Разрядният кондензатор С1 е свързан с положителния си извод към детайла 1. Минусът му е свързан с инструмента 2. Електромагнитният вибратор 3 информира инструмента за непрекъснати трептения. Това осигурява постоянна искра в точката на контакт и предотвратява заваряването на инструмента към детайла. Заготовката 1 е фиксирана в затягащото устройство 4, което има надежден електрически контакт с ваната 5.

Силовият трансформатор е сглобен върху сърцевина Sh32, изработена от обикновена трансформаторна стомана. Дебелината на комплекта е 40 мм. Първичната намотка съдържа 1100 оборота от проводник PEV 0.41 с кран от 650-ия оборот. Вторичната намотка има 200 оборота от проводник PEV-2 с диаметър 1,25 mm. Между първичната и вторичната намотка е поставена екранираща намотка III, състояща се от един слой, навит с проводник PEV 0,18. Капацитетът на разрядния кондензатор е 400 μF (два кондензатора тип KE-2 200 x 50 V). Реостат R1 е проектиран за ток от 3-5 A. Този реостат е навит с нихромова тел с диаметър 0,5-0,6 mm върху съпротивлението BC-2.

Ориз. 2. Принципна схема на електроискровата инсталация.

Диоди D1-D4 тип D304, могат да се използват и други видове диоди. На изхода на токоизправителя напрежението е около 24-30 V. Можете да използвате захранващи устройства с по-ниско напрежение, но с голям ток, така че мощността, консумирана от зарядната верига, да е поне 50-60 вата.

По време на работа на инсталацията се получава непрекъснато искрене. За да се намалят смущенията, генерирани от инсталацията, е необходимо да се включи обикновен филтър за радиосмущения в неговата захранваща верига.