Na výrobu obrábacích nástrojov sa používajú hlavne štyri skupiny nástrojové materiály(nástrojové ocele, tvrdé zliatiny, supertvrdé materiály, rezná keramika), z ktorých každá je rozdelená do niekoľkých podskupín (obr. 1). Žiadny z týchto nástrojov nie je univerzálny a má svoje vlastné miesto, pokiaľ ide o húževnatosť, pevnosť, odolnosť proti opotrebovaniu a tvrdosť.

Obrázok 1 - Klasifikácia materiálov nástrojov

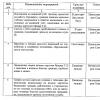

V tabuľke sú uvedené údaje o prevalencii inštrumentálnych materiálov v Rusku a vo svete:

Rýchlorezné ocele - Vysokolegované nástrojové ocele s vysokou tvrdosťou s karbidovým kalením a obsahom uhlíka nad 0,6 %. Zlepšenie kvality rýchlorezných ocelí sa dosahuje použitím práškovej metalurgie (PM). Charakteristickými vlastnosťami rýchlorezných ocelí vyrobených metódou PM je vysoká pevnosť v ohybe, 1,5-2,5-krát vyššia odolnosť v porovnaní s tradičnými druhmi.

Obrázok 2 - Charakteristika nástrojov nástrojov

Tvrdé zliatiny sú produkty práškovej metalurgie, pozostávajúce zo zŕn karbidov žiaruvzdorných kovov (WC, TiC, TaC) držaných pohromade viskóznym kovovým spojivom. Najčastejšie sa ako spojivo používa kobalt, ktorý má dobrú schopnosť zmáčať karbidy volfrámu. V tvrdých zliatinách, ktoré neobsahujú karbidy volfrámu, sa ako spojivo používa nikel s prísadami molybdénu.

Karbidy volfrámu, titánu a tantalu majú vysokú tvrdosť a žiaruvzdornosť. Čím viac karbidov je v tvrdej zliatine, tým vyššia je jej tvrdosť a tepelná odolnosť, ale nižšia mechanická pevnosť. S nárastom obsahu kobaltu sa zvyšuje pevnosť, ale klesá tvrdosť a tepelná odolnosť.

Moderné tvrdé zliatiny možno rozdeliť podľa zloženia do štyroch hlavných skupín:

- § tvrdé zliatiny volfrám-kobalt (VC) WC-Co;

- § tvrdé zliatiny titán-volfrám-kobalt (TC) WC-TiC-Co;

- § tvrdé zliatiny titán-tantal-volfrám-kobalt (TTK) WC-TiC-TaC-Co;

- § bezwolfrámové (BVTS) tvrdé zliatiny TiC (TiN)-Ni-Mo.

V zahraničnej literatúre sa všetky tvrdé zliatiny obsahujúce volfrám nazývajú volfrám a neobsahujúce volfrám - titán.

Tvrdé zliatiny volfrámu alebo volfrámu a kobaltu (VC) (jednoduchý karbid) pozostávajú z karbidu volfrámu WC a kobaltu (spojivo). Zliatiny tejto skupiny sa líšia obsahom kobaltu (od 3 do 15 %), veľkosťou zŕn karbidu volfrámu a technológiou výroby. S nárastom obsahu kobaltu sa zvyšuje pevnosť v ohybe tvrdej zliatiny, rázová húževnatosť a plastická deformácia, zároveň však klesá tvrdosť a modul pružnosti.

Tvrdé zliatiny volfrámu a kobaltu sa odporúčajú hlavne na spracovanie materiálov, ktoré pri rezaní dávajú lomové triesky: liatina, neželezné kovy (bronz, silumin, dural), sklolaminát. Jemnozrnné a extra jemnozrnné zliatiny tejto skupiny (s písmenami M, resp. OM v označení) sa odporúčajú aj na spracovanie žiaruvzdorných a korózii odolných ocelí a zliatin.

Významný vplyv na fyzikálne, mechanické a prevádzkové vlastnosti tvrdých zliatin, vrátane tých na báze WC-Co, má zrnitosť tuhej fázy. V zliatinách s normálnym zrnom priemerná veľkosť WC zrná sú 2-3 mikróny. Pri rovnakom obsahu kobaltu vedie pokles priemernej veľkosti zrna k zvýšeniu tvrdosti a odolnosti proti opotrebovaniu s miernym poklesom pevnosti.

Tvrdé zliatiny titán-volfrám alebo titán-volfrám-kobalt (TC) WC-TiC-Co (dvojkarbidové) sú určené na obrábanie ocelí a neželezných kovov (mosadz), ktoré pri rezaní produkujú odtokové triesky. Oproti tvrdým zliatinám VK na báze WC-Co majú väčšiu odolnosť proti oxidácii, tvrdosť a tepelnú odolnosť, nižšie hodnoty tepelnej a elektrickej vodivosti a modul pružnosti.

Karbidy volfrámu a titánu, ktoré tvoria základ tvrdých zliatin, majú vysokú prirodzenú tepelnú odolnosť. Tepelná odolnosť zliatin skupiny TK je: T5K10 - 1100ºC, T14K8 a T30K4 - 1150ºC. Číslo za písmenom K označuje percento kobaltu, číslo za písmenom T - obsah TiC, zvyšok - WC. Zvýšenie obsahu karbidov volfrámu a titánu v tvrdej zliatine so zodpovedajúcim znížením obsahu kobaltu vedie k zvýšeniu tepelnej odolnosti tvrdých zliatin.

Zliatiny T30K4 a T15K6 sa používajú na konečnú úpravu a polodokončovanie ocelí s vysokými reznými rýchlosťami a nízkym zaťažením nástroja a zliatiny T5K10 a T5K12 sú určené na prácu v náročných podmienkach rázového zaťaženia so zníženou reznou rýchlosťou.

Tvrdé zliatiny titán-tantal-volfrám alebo titán-tantal-wolfrám-kobalt (TTK) WC-TiC-TaC-Co (trojkarbidové) sa vyznačujú zvýšenou pevnosťou a vysokou tvrdosťou (aj pri teplotách 600-800C). V označeniach zliatin tejto skupiny znamenajú čísla za písmenami TT celkový obsah karbidov titánu a tantalu, zvyšok je WC.

Zliatiny skupiny TTK sú z hľadiska použiteľnosti univerzálne a dajú sa použiť ako pri spracovaní ocele, tak aj pri spracovaní liatiny. Hlavné aplikácie pre trikarbidové triedy sú rezanie s veľmi veľkými strihovými úsekmi v podmienkach sústruženia a hobľovania, ako aj obrábanie s veľkými rázmi. V týchto prípadoch zvýšená pevnosť v dôsledku prítomnosti karbidov tantalu kompenzuje ich zníženú tepelnú odolnosť.

Vyššie uvedené označenia tried tvrdých zliatin vyrobených v Rusku odrážajú chemické zloženie týchto zliatin. Zahraničné firmy spravidla priraďujú svojim tvrdým zliatinám označenia, ktoré obsahujú informácie o oblastiach použitia konkrétnej triedy.

Označenia tvrdých zliatin volfrámu:

Medzinárodná organizácia pre normy ISO (ISO) navrhla klasifikačný systém pre tvrdé zliatiny, podľa ktorého sú všetky tvrdé zliatiny rozdelené do skupín použiteľnosti v závislosti od materiálov, pre ktoré sú určené. Tento systém rozlišuje: skupinu tvrdých zliatin P - na spracovanie materiálov, ktoré dávajú odtokový čip; skupina zliatin K - na spracovanie materiálov, ktoré dávajú elementárne čipy a stredná skupina zliatin - M.

Čím väčší je index podskupiny použitia, tým nižšia je odolnosť karbidu proti opotrebovaniu a prípustná rezná rýchlosť, ale vyššia pevnosť (húževnatosť), prípustný posuv a hĺbka rezu. Malé indexy teda zodpovedajú dokončovacím operáciám, keď sa od tvrdých zliatin vyžaduje vysoká odolnosť proti opotrebeniu a nízka pevnosť, a veľké indexy zodpovedajú operáciám hrubovania, keď tvrdá zliatina musí mať vysokú pevnosť.

Takýto systém, napriek všetkej svojej konvenčnosti, zohral pozitívnu úlohu, pretože výrobcovia nástrojov spolu so značkou tvrdej zliatiny môžu podmienečne označiť oblasť jeho použitia a spotrebitelia si môžu vybrať druh tvrdej zliatiny, ktorý sa najviac zhoduje. pracovné podmienky.

V posledných rokoch je sľubným smerom vytváranie a používanie bezwolfrámových tvrdých zliatin (BVTS). Intenzívny výskum v tomto smere prebieha po celom svete. Najrozvinutejšia výroba bezwolfrámových tvrdých zliatin je v Japonsku (asi 40 % celkovej produkcie tvrdých zliatin), v USA a v európskych krajinách.

Tvrdé zliatiny bez volfrámu, rovnako ako zliatiny obsahujúce volfrám, sú produktmi práškovej metalurgie, avšak ako tvrdá fáza odolná proti opotrebeniu sa používa karbid titánu a karbonitrid, ktoré majú vysokú tvrdosť, odolnosť proti opotrebeniu a okují. Nikel sa používa ako cementový kov a na zlepšenie zmáčania karbidovej fázy pri spekaní roztaveným spojivom a zároveň na zníženie krehkosti BVTS sa do ich zloženia pridáva molybdén a niób.

V Rusku najsľubnejšie z hľadiska praktické uplatnenie osvedčili sa bezwolfrámové zliatiny TN20, KNT16 a LCK20. Zliatina značky TV4 na báze karbonitridu titánu obsahuje 8-9% volfrámu vo väzbe molybdén-nikel pre zvýšenie jej pevnosti a v skutočnosti je s nízkym obsahom volfrámu. Nová skupina zliatiny TsTU a NTN30 majú zvýšenú prevádzkovú spoľahlivosť a rozšírený rozsah aplikácií vďaka legovaniu volfrámom a karbidmi titánu a nióbu.

Tieto zliatiny sú určené na nahradenie tvrdých zliatin s obsahom volfrámu skupiny TK v operáciách na sústruženie a frézovanie ocelí (aplikácie P20-P30). Vo všeobecnosti však napriek úsporám drahého volfrámu môže BVTS slúžiť ako ekvivalentná náhrada tvrdých zliatin volfrámu iba za presne definovaných podmienok spracovania a výrazná nestabilita vlastností a nízka cyklická pevnosť znemožňujú ich odporúčanie ako nástrojové materiály pre automatizované výroby.

Rezná keramika (RC) sa vyznačuje vysokou tvrdosťou a pevnosťou v tlaku, zachováva si svoje vlastnosti pri vysokých teplotách, zvýšenú odolnosť proti opotrebeniu a oxidácii, no výrazne nižšiu pevnosť v ohybe v porovnaní s tvrdými zliatinami.

Rezné keramické materiály možno rozdeliť do štyroch skupín: 1) oxid (biela keramika) na báze Al2O3,

- 2) oxykarbid (čierna keramika) na báze Al2O3-TiC,

- 3) oxid-nitrid (kortinit) na báze Al2O3-TiN,

- 4) nitridová keramika na báze Si3N4.

Každá z týchto skupín má svoje vlastné charakteristiky, ako vo výrobnej technológii, tak aj v oblasti použitia, predovšetkým kvôli zloženiu a štruktúre materiálu. Zmenšenie zrnitosti a pórovitosti minerálnej keramiky vedie k zvýšeniu odolnosti proti opotrebeniu, pevnosti a tvrdosti materiálu.

Domáce značky oxidu RK sú TsM-332, VO-13, VO-18, VSh-75. Na rozdiel od rýchlorezných ocelí a tvrdých zliatin, označenie RK neodráža jeho zloženie. Podľa priemyselná prax oxidová keramika sa uprednostňuje pri sústružení obrobkov z nekalených konštrukčných ocelí a feritických tvárnych liatin (HB< 230) при скоростях резания свыше 250 м/мин.

Tvrdosť RK rôznych stupňov je HRA 93-96, pevnosť 400-950 MPa. Takúto širokú škálu základných vlastností určuje rôzny obsah karbidov a nitridov, ako aj zrnitosť.

Porovnávacie charakteristiky vlastností karbidov ukázali, že najsľubnejším z nich je karbid titánu, ktorý má vysokú tvrdosť, odolnosť proti opotrebovaniu, dostatočnú tepelnú vodivosť a elastické vlastnosti a je široko používaný ako základ nástrojových materiálov. Navyše nie je deficitný a ľahko sa získa redukciou oxidu sadzami.

Na základe vyššie uvedeného bol ako prísada na vytvrdzovanie oxidu hlinitého zvolený karbid titánu. Štúdium jeho vplyvu na vlastnosti zloženia oxid-karbid umožnilo výber zloženia a vývoj technológie zliatiny VOK-71. Zloženie VOK-71 pozostáva zo zásady Al2O3 s prídavkom 20% TiC. Pokiaľ ide o tvrdosť, nie je nižšia ako zliatina VOK-63 a prevyšuje ju v sile. Pri rezaní liatiny a ocele rôznej tvrdosti vykazovala zmesová keramika VOK-71 výhodu oproti iným zliatinám.

Súbežne so zdokonaľovaním oxidokarbidových keramických materiálov boli vyvinuté nové druhy reznej keramiky na báze nitridu kremíka. Keramický materiál ONT-20 (kortinit) bol vyvinutý na báze oxidového keramického materiálu VSh-75.

Kortinit je oxid-nitrid RK, ktorý obsahuje jemne rozptýlený nitrid titánu. Adhézna interakcia kortinitu so spracovávaným materiálom je menej intenzívna ako u oxid-karbidových keramických materiálov.

Pozitívne vlastnosti nitridu titánu umožnili vytvoriť nitridovú reznú keramiku. Z hľadiska svojich vlastností je zloženie na báze nitridu kremíka o niečo horšie ako oxid-karbidová keramika, avšak takýto keramický materiál má vysokú pevnosť v ohybe a nízky koeficient tepelnej rozťažnosti, čo ho priaznivo odlišuje od predtým uvažovaných typov. RC.

Nitrid RK má tvrdosť HRC 86-95, pevnosť v ťahu 600-950 MPa, húževnatosť a tepelná vodivosť sú vyššie ako u iných druhov keramiky. Výhodou nitridu RK je skutočnosť, že pri teplote 790-900ºC je jeho tvrdosť vyššia ako tvrdosť oxid-karbid a oxid RK.

Preferovanou oblasťou použitia nitridu RK je spracovanie liatiny a vysokoteplotných zliatin. Na úpravu ocelí sa tento RC neodporúča kvôli vysokej miere difúzneho opotrebovania. Rezné rýchlosti pri obrábaní liatiny sialonom dosahujú 1500 m/min.

Pracuje sa na vytvorení kompozícií nitridu RK s karbidmi. Napríklad pridanie 20% TiC umožňuje 50% zvýšenie húževnatosti a tvrdosti, čo zase umožňuje použiť vyššie rýchlosti posuvu a rezné rýchlosti (až 1800 m/min). Takéto kompozície sa odporúčajú predovšetkým na spracovanie zliatin niklu.

Dôvody, ktoré bránia širokému použitiu keramiky v kovoobrábaní, sú: nízka pevnosť, vysoká krehkosť, značná citlivosť na lokálne namáhanie a štrukturálne defekty. Hlavným problémom pri vytváraní nových keramických materiálov je preto zvýšenie pevnosti.

V posledných rokoch veľká pozornosťšpecialistov v oblasti RK sa venuje vývoju armovanej keramiky. Ako výstužný prvok pre RC sa najčastejšie používajú whiskery z karbidu kremíka SiC (s pevnosťou do 4000 MPa) s dĺžkou 20–30 μm a priemerom do 1 μm. Je potrebné poznamenať, že takéto vystuženie umožňuje zvýšiť viskozitu oxidu RC 1,5-krát bez výrazného zníženia tvrdosti.

Dostatočne dlhé kryštály (2 a viackrát väčšie ako je veľkosť zŕn matrice) slúžia ako mostíky medzi zrnami, čím sa zvyšuje ich stabilita pri zaťažení. Okrem toho rozdiel medzi koeficientmi tepelnej rozťažnosti kryštálov SiC a bázy vytvára priaznivé tlakové napätia pri zahrievaní, ktoré kompenzujú ťahové napätia, ktoré vznikajú v SMP pri procese rezania.

Zosilnený RK je možné použiť na prerušované sústruženie a frézovanie. Pretože vystužené keramické rezné nástroje sú drahé, ich použitie je nákladovo efektívne len v určitých aplikáciách, ako sú vysokoteplotné zliatiny niklu a tvrdené ocele a liatiny.

Supertvrdé nástrojové materiály (STM) sú nástrojové materiály s tvrdosťou podľa Vickersa pri izbovej teplote presahujúcou 35 GPa. Supertvrdé materiály (SHM) používané na vybavenie kovov rezné nástroje sú rozdelené do dvoch hlavných skupín:

- § STM na báze uhlíka – prírodné a umelé (polykryštalické) diamanty;

- § STM na báze nitridu bóru (kompozity).

Tieto dve skupiny STM majú rôzne oblasti použitia, čo je spôsobené rozdielom v ich fyzikálnych a mechanických vlastnostiach a chemickom zložení.

Prírodné diamanty majú množstvo dôležité vlastnosti potrebné pre nástrojové materiály. Tvrdosť prírodných diamantov je vyššia ako tvrdosť akéhokoľvek prírodného alebo syntetického materiálu. Majú nízky koeficient trenia, vysokú tepelnú vodivosť. Pri ostrení diamantových nástrojov je polomer zaoblenia reznej hrany poskytovaný v rámci zlomkov mikrometra, takže je možné získať takmer dokonale ostrú a rovnú reznú hranu, čo je dôležité najmä pre presné obrábanie.

Nevýhody prírodných diamantov sú: anizotropia vlastností, nízka pevnosť, relatívne nízka (700-750ºC) tepelná odolnosť a reaktivita na zliatiny na báze železa pri zvýšených teplotách, ako aj vysoká cena.

Tieto vlastnosti prírodných diamantov určujú oblasť ich efektívneho využitia: presné obrábanie detaily z neželezných kovov a nekovových materiálov. Diamantové nástroje s polomerom zaoblenia reznej hrany 5–6 µm sa používajú najmä pri spracovaní kovových zrkadiel, pamäťových diskov a optoelektronických častí s hĺbkou rezu 12–20 µm.

Obmedzené zásoby prírodných diamantov, ako aj ich vysoká cena si vyžiadali vývoj technológie syntetických diamantov. Podmienky na získanie syntetických diamantov spočívajú v obnažení diamantotvorného materiálu obsahujúceho uhlík (grafit, sadze, drevené uhlie). K nárazu dochádza pri tlaku 60 000 atmosfér pri teplote 2000-3000ºC, čo zabezpečuje pohyblivosť atómov uhlíka a možnosť preskupenia štruktúry grafitu do štruktúry diamantu.

Syntetické diamanty pre rezné nástroje majú zvyčajne polykryštalickú štruktúru. Príklady domácich polykryštalických diamantov (PCD) sú ASPK (carbonado) a ASB (ballas). Mikrotvrdosť polykryštalických diamantov je v priemere rovnaká ako u prírodných monokryštálov (56–102 GPa), ale rozsah jej variácií je širší pre PCD. Hustota syntetických balasov (ASB) a carbonado (ASPC) je vyššia ako hustota monokryštálov prírodného diamantu, čo sa vysvetľuje prítomnosťou určitého množstva kovových inklúzií.

Syntetické a prírodné diamanty sa nedajú postaviť proti sebe, dopĺňajú sa a každý z nich má svoje optimálne oblasti použitia. Ale syntetické aj prírodné diamanty sa neodporúčajú na spracovanie materiálov a zliatin obsahujúcich železo, čo sa vysvetľuje vysokou fyzikálnou a chemickou afinitou železných kovov a diamantu.

Prírodné zlúčeniny nitridu bóru (BN) neexistujú. Získané umelou modifikáciou nitridu bóru podľa typu kryštálovej mriežky sa delia na grafitový, wurtzitový a kubický nitrid bóru (CBN). Husté modifikácie BN sa líšia výrobnou technológiou, štruktúrou a fyzikálno-mechanickými vlastnosťami.

Príklady domácich STM na báze nitridu bóru sú kompozit 01 (elbor), kompozit 02 (belbor), SKIM-PK, Petbor, KP3. Najznámejšie cudzie materiály tejto skupiny sú kyborit, Wurbon, Borazon, Amborit, Sumiboron.

STM na báze BN sa používajú hlavne na obrábanie kalených ocelí (HRC>45) a liatiny (HB>230) pri vyšších rezných rýchlostiach a rezanie s BN je v mnohých prípadoch efektívnejšie ako brúsenie.

Obrázok 3 - Klasifikácia STM

STM sú teda reprezentované dvoma smermi: na báze uhlíka a na báze nitridu bóru. Tvrdosť polykryštalických diamantov je vyššia ako tvrdosť kompozitov a tepelná odolnosť je 1,5-3 krát nižšia. Kompozity sú prakticky inertné voči zliatinám na báze železa a diamanty voči nim vykazujú významnú aktivitu pri vysokých teplotách a kontaktných tlakoch, ktoré sa vyskytujú v zóne rezu. Preto sa rezné nástroje vyrobené z kompozitov používajú najmä pri spracovaní ocelí a liatiny, zatiaľ čo diamantové nástroje sa používajú pri spracovaní neželezných kovov a zliatin, ako aj nekovových materiálov.

Možnosť zavádzania supertvrdých materiálov je v súčasnosti obmedzená stavom zariadenia. Len asi 50 % existujúcich strojov dokáže zabezpečiť požadovanú úroveň rezných rýchlostí, asi 25 % strojov potrebuje modernizáciu a asi 25 % je nevhodných na použitie nástrojov vybavených STM.

Na druhej strane možnosť implementácie vysokých rezných rýchlostí, ktoré sú optimálne pre STM, na nových zariadeniach, ktoré majú potrebné charakteristiky z hľadiska výkonu, tuhosti a odolnosti voči vibráciám, poskytuje výrazné zvýšenie produktivity obrábania kovov.

Brúsne materiály sú zrná brúsneho materiálu s ostrými hranami, ktoré slúžia ako rezné prvky brúsnych nástrojov. Delia sa na prírodné a umelé. Medzi prírodné brúsne materiály patria minerály ako kremeň, šmirgľ, korund atď. V priemysle sú najbežnejšie umelé brúsne materiály: elektrokorund, karbidy kremíka a bóru. Medzi umelé brúsne materiály patria aj leštiace a dokončovacie prášky - oxidy chrómu a železa.Špeciálnou skupinou umelých brúsnych materiálov sú syntetické diamanty a kubický nitrid bóru, ktoré sú najperspektívnejšie, keďže majú maximálnu tvrdosť (diamant) a tepelnú odolnosť (CBN). ).

Inovatívny smer

Perspektívne sú nanotechnológie pri výrobe rezných nástrojov. Podľa odhadov odborníkov je v súčasnosti podiel nanotechnológií na ruskom trhu pre mononáradie 63 % a pre kompozitné nástroje 6 %.

Sľubné nanotechnológie vo výrobe obrábacích nástrojov.

Opotrebenie kovoobrábacieho nástroja zvyšuje rozmerovú chybu, ovplyvňuje kvalitu obrábanej plochy, zvyšuje rezné sily a vedie k deformácii povrchovej vrstvy súčiastky.Opotrebenie a technologickú dobu životnosti nástroja možno znížiť prostredníctvom použitie pokročilých materiálov a prefabrikovaných nástrojov vybavených vymeniteľnými viacvrstvovými doštičkami.

Proces rezania je sprevádzaný vysokým tlakom na rezný nástroj, trením a tvorbou tepla. Takéto prevádzkové podmienky kladú množstvo požiadaviek, ktoré musia spĺňať materiály určené na výrobu rezných nástrojov.

Nástrojové materiály musia mať vysokú tvrdosť, presahujúcu tvrdosť obrábaného materiálu. Vysokú tvrdosť materiálu reznej časti môžu zabezpečiť fyzikálne a mechanické vlastnosti materiálu (diamanty, karbidy kremíka, karbidy volfrámu a pod.) resp.

jeho tepelné spracovanie (kalenie a temperovanie).

Počas procesu rezania tlačí vrstva rezu na prednú plochu nástroja a vytvára normálne napätie v kontaktnej oblasti. Pri rezaní konštrukčných materiálov so stanovenými reznými podmienkami môžu normálne kontaktné napätia dosiahnuť významné hodnoty. Rezný nástroj musí odolať takýmto tlakom bez krehkého lomu a plastickej deformácie. Pretože rezný nástroj môže pracovať v podmienkach premenlivých síl, napríklad v dôsledku nerovnomerne odstránenej vrstvy kovu obrobku, je dôležité, aby materiál nástroja spájal vysokú tvrdosť s odolnosťou voči tlaku a ohybu, mal vysokú medzu odolnosti a rázovú pevnosť. . Nástrojový materiál sa teda musí vyznačovať vysokou mechanickou pevnosťou.

Pri rezaní zo strany obrobku pôsobí na nástroj silný tepelný tok, v dôsledku čoho sa na prednom povrchu nástroja vytvorí vysoká teplota. V tomto prípade rezné prvky nástroja v dôsledku intenzívneho zahrievania strácajú svoju tvrdosť a opotrebúvajú sa. Najdôležitejšou požiadavkou na nástrojový materiál je preto jeho vysoká tepelná odolnosť – schopnosť udržať si tvrdosť potrebnú pre proces rezania pri zahrievaní.

Pohyb triesok po prednej a zadnej reznej ploche nástroja pri vysokých kontaktných napätiach a teplotách vedie k opotrebovaniu pracovných plôch. Vysoká odolnosť proti opotrebovaniu je teda najdôležitejšou požiadavkou na vlastnosti materiálu nástroja. Odolnosť proti opotrebeniu je schopnosť materiálu nástroja odolávať odstraňovaniu jeho častíc z kontaktných plôch nástroja počas rezania. Závisí od tvrdosti, pevnosti a tepelnej odolnosti materiálu nástroja.

Materiál nástroja musí mať vysokú tepelnú vodivosť. Čím je vyššia, tým menšie je riziko popálenín a prasklín brúsením.

V priemysle sa používa veľké množstvo nástrojov, čo si vyžaduje primeranú spotrebu nástrojového materiálu. Materiál nástroja by mal byť čo najlacnejší, nemal by obsahovať vzácne prvky, čo nezvýši náklady na nástroj a teda ani náklady na výrobu dielov.

Podľa chemického zloženia a fyzikálnych a mechanických vlastností sa nástrojové materiály delia na:

uhlíkové nástrojové ocele;

legované nástrojové ocele;

rýchlorezné ocele a zliatiny (vysokolegované);

tvrdé zliatiny;

minerálna keramika;

abrazívne materiály;

diamantové materiály.

Najbežnejšie materiály uhlíkových nástrojov sú triedy: U9A, U10A, U12A, U13A.

Označenie uhlíkových nástrojových ocelí sa dešifruje takto: písmeno „U“ znamená, že oceľ je uhlíková; obrázok označuje obsah uhlíka v ňom v desatinách percenta; písmeno "A" znamená, že oceľ je vysoko kvalitná.

Vďaka absencii legujúcich chemických prvkov sú uhlíkové ocele dobre brúsené a sú lacným nástrojovým materiálom. Zároveň sa nástroj vyrobený z uhlíkovej ocele pomerne rýchlo opotrebuje a stratí svoju tvrdosť získanú pri kalení.

Tieto ocele sa používajú na výrobu malých nástrojov na opracovanie mäkkých materiálov pri nízkych rezných rýchlostiach. Z ocelí tried U7A, U7, U8A, U8, U8GA, U9A a U9 sa vyrába rôzne zámočnícke a kováčske náradie, nástroje na opracovanie dreva, kože a pod.. Držiaky a telá nástrojov vybavené platňami z tvrdolegovanej ocele sú vyrobené z rovnakej ocele ročníkov.

Legované nástrojové ocele sa získavajú pridávaním do uhlíkových ocelí Vysoké číslo legujúce prvky: chróm (X), volfrám (B), vanád (F), kremík (C), mangán (G). Najväčšie uplatnenie pri výrobe nástrojov našli ocele tried HV5, HVG, 9XC.

Oceľ ХВ5 po tepelnom spracovaní získava veľmi vysokú tvrdosť ( HRC 67 ... 67), je zle kalcinovaný, ale nie je horší ako oceľ U12A, ale vďaka svojej vysokej tvrdosti má vysokú odolnosť voči malým plastickým deformáciám. Nástroje z neho vyrobené sa vyznačujú vysokou rozmerovou stálosťou čepelí. Táto oceľ sa používa na výrobu nástrojov pracujúcich pri nízkych rezných rýchlostiach.

Oceľ CVG po kalení a popúšťaní získava tvrdosť HRC 63 ... 65 a dostatočne vysokou viskozitou, vyznačuje sa malými objemovými zmenami pri kalení, dobre sa žíha, ale má zníženú odolnosť voči malým plastickým deformáciám. Nástroj vyrobený z tejto ocele je málo deformovaný a dobre sa hodí na úpravu.

Oceľ 9XC po tepelnom spracovaní získava tvrdosť HRC 63…64. Má dobrú vytvrditeľnosť. Nástroj z tejto ocele je mierne deformovaný. Oceľ je tiež necitlivá na prehriatie. Oceľ 9XC je vhodná najmä na výrobu nástrojov s tenkými reznými prvkami.

Vysokolegované nástrojové (rýchlorezné) ocele a zliatiny sa získavajú pridaním veľkého množstva legujúcich prvkov do uhlíkovej ocele: volfrám, vanád, molybdén, chróm. Zavedením volfrámu, vanádu, molybdénu a chrómu do ocele vo významnom množstve sa získajú komplexné karbidy, ktoré viažu takmer všetok uhlík, čo zaisťuje zvýšenie tepelnej odolnosti rýchloreznej ocele.

Na rozdiel od uhlíkových a legovaných nástrojových ocelí majú rýchlorezné ocele vyššiu tvrdosť, pevnosť, odolnosť voči teplu a opotrebovaniu, odolnosť voči malým plastickým deformáciám a dobrú prekaliteľnosť. Vďaka vysokej tepelnej odolnosti rýchlorezných ocelí nástroje vyrobené z týchto ocelí pracujú pri rezných rýchlostiach 2,5 ... 3 krát vyšších ako tie, ktoré pri rovnakej odolnosti umožňujú uhlíkové nástroje. Podľa úrovne tepelnej odolnosti sa rýchlorezné ocele delia na:

ocele normálnej tepelnej odolnosti (R18, R9, R12, R6M3 a R6M5);

ocele so zvýšenou žiaruvzdornosťou legované vanádom (vanádové ocele R18F2, R14F4, R9F5) a kobaltom (kobaltové ocele R9K5, R9K10);

vysokolegované ocele a zliatiny s vysokou tepelnou odolnosťou (rýchlorezné ocele so zvýšenou pevnosťou) - bezuhlíkové zliatiny (R18M3K25, R18M7K25 a R10M5K25), ktoré sa líšia obsahom volfrámu a molybdénu.

Okrem tradičných rýchlorezných ocelí získaných tavením, v V poslednej dobe zvládnutá výroba práškových rýchlorezných ocelí s vyššími reznými vlastnosťami vďaka špeciálnej jemnozrnnej štruktúre. Takéto ocele umožňujú získať čepele s veľmi malým počiatočným polomerom zaoblenia reznej hrany.

Široké použitie rýchloreznej ocele pri výrobe rôznych nástrojov je spôsobené jej dobrými reznými a technologickými vlastnosťami. Rýchlorezné ocele sa používajú na výrobu rôznych rezných nástrojov vrátane fréz na spracovanie dreva a kompozitných materiálov. Vzhľadom na vysokú cenu rýchlorezných ocelí sa používajú najmä pri výrobe prefabrikovaných nástrojov vo forme rezných dosiek.

tvrdé zliatiny. Okrem prefabrikovaných nástrojov s doštičkami vyrobenými z rýchlorezných ocelí sú široko používané konštrukcie fréz vybavených tvrdými zliatinami. Na rozdiel od uhlíkových, legovaných a rýchlorezných ocelí vyrábaných tavením v elektrických peciach s následným valcovaním sa tvrdé zliatiny vyrábajú cermetovou metódou práškovej metalurgie (spekaním). Východiskovým materiálom na výrobu tvrdých zliatin sú prášky karbidov žiaruvzdorných kovov: volfrám, titán, tantal a kobalt, ktorý netvorí karbidy. Prášky sa zmiešajú v určitých pomeroch, lisujú sa vo formách a spekajú pri teplote 1500 ... 2000 0 C. Pri spekaní získavajú tvrdé zliatiny vysokú tvrdosť a nepotrebujú dodatočné tepelné spracovanie.

Karbidy volfrámu, titánu a tantalu majú vysokú žiaruvzdornosť a tvrdosť. Tvoria reznú základňu zliatiny a kobalt je v porovnaní s karbidmi volfrámu, titánu a tantalu oveľa mäkší a pevnejší, a preto je v zliatine spojivom, ktoré tmelí reznú základňu. Zvýšenie množstva karbidov volfrámu, titánu, tantalu vedie k zvýšeniu tvrdosti a tepelnej odolnosti zliatiny a znižuje jej mechanickú pevnosť. S nárastom obsahu kobaltu klesá tvrdosť a tepelná odolnosť zliatiny, ale zvyšuje sa jej pevnosť.

Priemysel vyrába štyri skupiny tvrdých zliatin:

jednoduchý karbid volfrámu (VC), spekaný z karbidu volfrámu a kobaltu: VK2, VK3M, VK4, VK4V, VK6M, VK6, VK6V, VK8, VK8V;

dvojkarbid volfrámu (titan-wolfram TC), spekaný z karbidu volfrámu, karbidu titánu a kobaltu: T30K4, T5K6, T14K8, T5K10, T5K12V;

trojkarbid volfrámu (titanotantalum-volfrám TTK), spekaný z karbidu titánu, karbidu tantalu a karbidu volfrámu a kobaltu: TT7K12;

bez volfrámu (TNT - CNT), spekané z karbidu titánu (TNT), nitridu titánu (CNT), niklu a molybdénu.

Rôzne fyzikálno-mechanické a rezné vlastnosti nástrojov sú určené chemickým zložením druhov tvrdých zliatin. Hlavné vlastnosti tvrdých zliatin sú uvedené v tabuľke. 1. 2 .

Zliatiny skupiny VK sa používajú na spracovanie krehkých materiálov.

Tabuľka 1.2

Základné vlastnosti tvrdých zliatin

|

Vlastnosti |

VC |

TC |

TTC |

TNT - KNT |

|

Hustota, kg/m3 |

12900… 15300 |

10100… 13600 |

12000… 13800 |

5500… 9500 |

|

σ ohyb, MPa |

1180…2450 |

1170…1770 |

12500…17000 |

400…1750 |

|

Mikrotvrdosť, MPa |

8,8…16,2 |

11,3…21,6 |

13,9…14,4 |

~ 18 |

|

Prevádzková teplota, 0 С |

~ 500 |

~ 900 |

~ 1000 |

~ 800 |

Zliatiny skupiny TK majú vysokú odolnosť proti opotrebovaniu a teplu, ale sú krehkejšie ako zliatiny skupiny VK. Hlavné vlastnosti a chemické zloženie niektorých zliatin skupiny VK sú uvedené v tabuľke. 1. 3 .

Zliatiny skupiny TTK sú univerzálne z hľadiska použiteľnosti a sú vhodné na spracovanie mnohých konštrukčných materiálov. Zliatiny sa vyznačujú nižšou krehkosťou, vyššou zádržnou pevnosťou karbidovej fázy, lepšou odolnosťou proti tekutosti pri vysokej teplote a vyššou pevnosťou v ťahu pri cyklickom zaťažovaní ako zliatiny TK a VK. Preto sú nástroje vybavené doštičkami TTC obzvlášť účinné pri prerušovaných procesoch rezania. V týchto prípadoch zvýšená pevnosť zliatin TTK kompenzuje ich zníženú tepelnú odolnosť. Hlavné vlastnosti a chemické zloženie niektorých zliatin skupín TK a TTK sú uvedené v tabuľke. 1. 4 .

Tabuľka 1.3

Základné vlastnosti a chemické zloženie niektorých zliatin skupiny VK

|

Trieda zliatiny |

WC, % |

TiC, % |

TaC, % |

Co, % |

σ ohyb, MPa |

HRA |

σ cj, MPa |

HB |

Vlastnosti |

|

|

VK2 |

1100 |

15,2 |

416 |

Vysoké opotrebovanie. |

||||||

|

VK3 |

1100 |

16,2 |

||||||||

|

VK3M |

||||||||||

|

VK6 |

1450 |

14,8 |

460 |

Vyššie ako VK2, VK3M |

||||||

|

VK6M |

1500 |

14,8 |

Zrná sú veľké, opotrebované. nižšie |

|||||||

|

VK8 |

||||||||||

|

VK10 |

1700 |

14,8 |

366 |

|||||||

|

VK25 |

2000 |

83,5 |

13,0 |

370 |

Najdôležitejšie pravidlá pri výbere triedy karbidu v rámci každej skupiny sú:

pri náročných pracovných podmienkach nástroja z hľadiska sily musí tvrdá zliatina obsahovať dostatočne veľké percento kobaltu;

čím jednoduchší je výkonový režim prevádzky, tým viac by zliatiny mali obsahovať karbidy titánu a volfrámu.

Na výrobu rezných nástrojov sa tvrdé zliatiny dodávajú vo forme dosiek určitého tvaru a veľkosti.

Tvrdé zliatiny vo forme dosiek sú spojené s upevňovacím prvkom spájkovaním alebo pomocou špeciálnych vysokoteplotných lepidiel. Mnohostranné karbidové dosky sa upevňujú pomocou cvočkov, skrutiek, klinov atď.

Tabuľka 1.4

Základné vlastnosti a chemické zloženie niektorých zliatin skupiny TK a TTK

|

Trieda zliatiny |

WC, % |

TiC, % |

TaC, % |

Co, % |

σ ohyb, MPa |

HRA |

σ cj, MPa |

Vlastnosti |

|

|

T30K4 |

900 |

9,7 |

Vysoké opotrebovanie. odpor nárazové zaťaženia |

||||||

|

T15K6 |

1159 |

11,3 |

3900 |

Vysoké opotrebovanie. |

|||||

|

Т5K10 |

1385 |

13,0 |

4000 |

Odolať. vyššia ako T14K8 |

|||||

|

TT7K12 |

1600 |

13,0 |

Zoom V R 2 krát (v porovnaní s BRS |

||||||

|

TT10K8B |

1400 |

13,6 |

Mierne opotrebovanie, vysoká ekspl. silu |

Malé tvrdokovové nástroje sa vyrábajú vo forme karbidových tyčí a koruniek spájkovaných na stopkách alebo úplne z tvrdokovu.

Okrem tvrdých zliatin volfrámu existujú aj zliatiny, ktoré neobsahujú karbid volfrámu a nazývajú sa bezwolfrámové tvrdé zliatiny.

Dôvodom úplnej alebo čiastočnej náhrady karbidu volfrámu inými tvrdými materiálmi bol nedostatok volfrámu ako suroviny na výrobu cermetových tvrdých zliatin.

Úplnú výmenu karbidu volfrámu možno vykonať tromi spôsobmi:

Použitie iných tvrdých materiálov, ako sú nitridy, boridy, silicidy, oxidy alebo karbidy nekovov (karbidy bóru a kremíka);

Náhrada karbidu volfrámu inými žiaruvzdornými kovovými karbidmi (karbidy nióbu, zirkónu, hafnia, vanádu atď.) alebo ich binárnymi alebo ternárnymi tvrdými zliatinami;

Jednoduché vylúčenie karbidu volfrámu zo zloženia karbidu.

Tvrdé zliatiny bez volfrámu majú v porovnaní s volfrámom nižšiu pevnosť v ohybe, ale majú vyššiu tvrdosť a nízku priľnavosť k oceliam. Nástroje z týchto zliatin pracujú na oceliach prakticky bez tvorby nánosov, čo určuje rozsah ich použitia (dokončovacie a polodokončovacie sústruženie a frézovanie nízkolegovaných, uhlíkových ocelí, liatiny a neželezných zliatin). Odolnosť proti opotrebeniu je 1,2 - 1,5 krát vyššia ako u zliatin skupiny TK. Hlavné fyzikálne a mechanické vlastnosti tvrdých zliatin bez volfrámu sú uvedené v tabuľke. 1. 7 .

Tabuľka 1.5

Fyzikálne a mechanické vlastnosti tvrdých zliatin bez obsahu volfrámu

|

Karbidová trieda |

Hustota, g/cm3 |

σ ohyb, MPa |

σ cj, MPa |

Tvrdosť, HRA |

Modul pružnosti 10 3 MPa |

Veľkosť zrna, mikróny |

|

TM3 |

5,9 |

1150 |

3600 |

410 |

||

|

TN-20 |

5,5 |

1000 |

3500 |

89,5 |

400 |

1-2 |

|

TP-50 |

6,2 |

1250 |

86,5 |

|||

|

KST-16 |

5,8 |

1150 |

3900 |

440 |

1,2-1,8 |

|

|

MNT-A2 |

5,5 |

1000 |

Nevýhodou je, že bezwolfrámové tvrdé zliatiny sa kvôli nevyhovujúcim tepelným vlastnostiam ťažko spájkujú a ostria a preto sa používajú najmä vo forme neprebrúsiteľných platní.

Materiál na výrobu nástrojov môže slúžiť aj ako minerálna keramika, čo je kryštalický oxid hlinitý ( Al 203 ). Minerálna keramika značky TsM-332 je široko používaná.

V dôsledku spekania sa minerálna keramika stáva polykryštalickým telesom, ktoré pozostáva z najmenších kryštálikov korundu a medzikryštalickej vrstvy vo forme amorfnej sklovitej hmoty. Minerálna keramika je lacný a dostupný nástrojový materiál, pretože neobsahuje vzácne a drahé prvky, ktoré sú základom nástrojových ocelí a tvrdých zliatin.

Okrem toho má minerálna keramika vysokú tvrdosť a výnimočne vysokú tepelnú odolnosť. Pokiaľ ide o tepelnú odolnosť, minerálna keramika prekonáva všetky bežné nástrojové materiály, čo umožňuje minerálnym keramickým nástrojom pracovať pri rezných rýchlostiach, ktoré sú oveľa vyššie ako u tvrdokovových nástrojov, a čo je hlavnou výhodou minerálnej keramiky.

Spolu s uvedenými výhodami minerálnej keramiky má nevýhody, ktoré obmedzujú jej použitie: zníženú pevnosť v ohybe, nízku rázovú húževnatosť a extrémne nízku odolnosť proti cyklickým zmenám tepelného zaťaženia. V dôsledku toho pri prerušovanom rezaní vznikajú na styčných plochách nástroja trhliny z teplotnej únavy, ktoré sú príčinou predčasného zlyhania nástroja.

Nízka pevnosť v ohybe a vysoká krehkosť minerálnej keramiky umožňujú jej použitie len v nástrojoch na spracovanie konštrukčných materiálov v dokončovacích operáciách s plynulým sústružením a s malými úsekmi rezanej vrstvy bez otrasov a rázov.

Rezný nástroj je vybavený minerálno-keramickými platňami určitých tvarov a veľkostí. Doštičky sú k telu nástrojov pripevnené spájkovaním, lepením a mechanicky.

Pri spracovaní dreva sa čoraz častejšie používajú diamantové a supertvrdé materiály, ktoré možno rozdeliť do troch odrôd:

prírodné a syntetické diamanty vo forme mono- a polykryštálov;

kubický nitrid bóru vo forme mono- a polykryštálov;

syntetické polykryštalické kompozitné materiály (kompozity) získané syntézou alebo spekaním.

Prírodné diamanty sú špeciálnou skupinou materiálov na vybavenie rezných nástrojov.

Odrody diamantu sú: balas, carbonado, doska. Užitočný majetok diamantov je predovšetkým ich výnimočne vysoká tvrdosť. Vysoká tepelná vodivosť, oveľa vyššia ako tepelná vodivosť

Konzistencia všetkých známych nástrojových materiálov a nízky koeficient lineárnej rozťažnosti diamantu umožňujú vykonávať presné rozmerové spracovanie diamantovým nástrojom. Nízky koeficient trenia na spracovávanom materiáli a nízky sklon k adhézii poskytujú nízku drsnosť povrchu pri rezaní diamantovými nástrojmi.

V priemysle sa používajú prírodné (trieda A) aj syntetické diamanty (triedy ASO, ACP, DIA atď.). Syntetické diamanty sa získavajú z grafitu a uhlíkatých látok. Odrody prírodného diamantu: doska a carbonado sa používajú iba v priemysle.

Kubický nitrid bóru (CBN) je syntetický supertvrdý materiál na rovnaký účel ako diamant. Vzniká ako výsledok chemickej kombinácie bóru a dusíka. Tvrdosť elboru je nižšia ako tvrdosť diamantu, kubický nitrid bóru však prevyšuje diamant v tepelnej odolnosti, ale približne 3-krát nižšiu v tepelnej vodivosti. Výroba veľkých polykryštalických útvarov kubického nitridu bóru s priemerom 3…4 a dĺžkou 5…6 mm, ktoré majú vysokú pevnosť, umožňuje vybaviť nimi rezné nástroje.

Uhlíkové a legované nástrojové ocele. Paleta materiálov nástrojov je rôznorodá. Už skôr sa začali používať iné materiály na výrobu rezných nástrojov uhlíkové nástrojové ocele ročníky U7, U7A...U13, U13A. Okrem železa a uhlíka obsahujú tieto ocele 0,2 ... 0,4 % mangánu. Nástroje vyrobené z uhlíkových ocelí majú dostatočnú tvrdosť pri izbovej teplote, ale ich tepelná odolnosť je nízka, pretože pri relatívne nízkych teplotách (200 ... 250 ° C) ich tvrdosť prudko klesá.

Legované nástrojové ocele svojim spôsobom chemické zloženie od uhlíkových sa líšia zvýšeným obsahom kremíka alebo mangánu, prípadne prítomnosťou jedného alebo viacerých legujúcich prvkov: chróm (zvyšuje tvrdosť, pevnosť, koróznu odolnosť materiálu, znižuje jeho ťažnosť); nikel (zvyšuje pevnosť, ťažnosť, rázovú húževnatosť, vytvrditeľnosť materiálu); volfrám (zvyšuje tvrdosť a tepelnú odolnosť materiálu); vanád (zvyšuje tvrdosť a pevnosť materiálu, podporuje tvorbu jemnozrnnej štruktúry); kobalt (zvyšuje rázovú pevnosť a tepelnú odolnosť materiálu); molybdén (zvyšuje elasticitu, pevnosť, tepelnú odolnosť materiálu). Pre rezné nástroje sa používajú nízkolegované ocele triedy 9HF, 11HF, 13X, V2F, KhV4, KhVSG, KhVG, 9HS atď.. Tieto ocele majú vyššie technologické vlastnosti - lepšia prekaliteľnosť a prekaliteľnosť, menší sklon k deformácii, ale ich teplo odolnosť je takmer rovnaká ako u uhlíkových ocelí 350 ... 400 ° C a preto sa používajú na výrobu ručného náradia (výstružníkov) alebo nástrojov určených na spracovanie na strojoch s nízke rýchlosti rezanie (malé vrtáky, výstružníky).

Rýchlorezné nástrojové ocele. Zo skupiny vysokolegovaných ocelí na výrobu rezných nástrojov sa používajú rýchlorezné ocele s vysokým obsahom volfrámu, molybdénu, kobaltu, vanádu. Moderné rýchlorezné ocele možno rozdeliť do troch skupín.

TO ocele normálnej tepelnej odolnosti zahŕňajú volfrám R18, R12, R9 a volfrám-molybdén R6M5, R6MZ, R8MZ (tabuľka 6.1). Tieto ocele majú tvrdosť v kalenom stave 63...66 HRC e, pevnosť v ohybe 2900...3400 MPa, rázovú húževnatosť 2,7...4,8 J/m 2 a žiaruvzdornosť 600...650 °C .. Tieto triedy ocele sa najčastejšie používajú pri výrobe rezných nástrojov. Používajú sa pri spracovaní konštrukčných ocelí, liatiny, neželezných kovov, plastov. Niekedy sa používajú rýchlorezné ocele, dodatočne legované dusíkom (P6AM5, P18A atď.), čo sú modifikácie bežných rýchlorezných ocelí. Legovanie dusíkom zvyšuje rezné vlastnosti nástroja o 20...30%, tvrdosť - o 1...2 jednotky HRC.

Ocele so zvýšenou tepelnou odolnosťou vyznačujúce sa vysokým obsahom uhlíka - 10P8MZ, 10P6M5; vanád - R12FZ, R2MZF8, R9F5; kobalt - R18F2K5, R6M5K5, R9K5, R9K10, R9M4K8F, 10R6M5F2K8 atď.

Tvrdosť ocelí v kalenom stave dosahuje 66...70 HRC e, majú vyššiu tepelnú odolnosť (do 620...670 °C). To umožňuje použiť ich na spracovanie žiaruvzdorných a nehrdzavejúcich ocelí a zliatin, ako aj konštrukčných ocelí so zvýšenou pevnosťou a kalených. Životnosť nástrojov vyrobených z takýchto ocelí je 3...5 krát vyššia ako u ocelí R18, R6M5.

Tab. 3. Obsah legujúcich prvkov v rýchlorezných oceliach, %

Ocele s vysokou tepelnou odolnosťou vyznačujúce sa nízkym obsahom uhlíka, ale veľmi veľkým počtom legujúcich prvkov - Bl1M7K23, V14M7K25, ZV20K20Kh4F. Majú tvrdosť 69...70 HRC Oe a tepelnú odolnosť 700....720 °C. Najracionálnejšou oblasťou ich použitia je rezanie ťažkoobrobiteľných materiálov a zliatin titánu. V druhom prípade je životnosť nástroja 30...80 krát vyššia ako životnosť ocele R18 a 8...15 krát vyššia ako životnosť tvrdej zliatiny VK8. Pri rezaní konštrukčných ocelí a liatiny sa životnosť nástroja zvyšuje menej výrazne (3...8 krát).

Vzhľadom na akútny nedostatok volfrámu v ZSSR a v zahraničí sa vyvíjajú bezwolfrámové nástrojové materiály, v vrátane rýchlorezných ocelí.

Medzi takéto ocele patrí R2M5 s nízkym obsahom volfrámu, RZMZF4K5. R2MZF8, A11RZMZF2 a bez volfrámu 11M5F (pozri tabuľku 6.1). Prevádzkové vlastnosti týchto ocelí sú blízke vlastnostiam tradičných rýchlorezných ocelí zodpovedajúcich skupín.

Sľubným smerom zvyšovania kvality rýchlorezných ocelí je ich výroba práškovou metalurgiou. Ocele R6M5K5-P (P - prášok), R9M4K8-P, R12MZFZK10-P a ďalšie majú veľmi rovnomernú jemnozrnnú štruktúru, sú dobre brúsené, menej sa deformujú počas tepelného spracovania a vyznačujú sa stabilitou prevádzkových vlastností. Životnosť rezných nástrojov vyrobených z takýchto ocelí sa zvyšuje až 1,5 krát. Spolu s práškovými rýchloreznými oceľami, tzv tvrdokovové ocele, s obsahom do 20 % TiC, ktoré podľa prevádzkových charakteristík zaujímajú medzipolohu medzi rýchloreznými oceľami a tvrdými zliatinami.

tvrdé zliatiny. Tieto zliatiny sa získavajú metódami práškovej metalurgie vo forme platní alebo koruniek. Hlavnými zložkami takýchto zliatin sú karbidy volfrámu WC, titán TiC, tantal TaC a niób NbC, ktorých najmenšie častice sú spojené relatívne mäkkým a menej žiaruvzdorným kobaltom alebo niklom zmiešaným s molybdénom (tab. 6.2, 6.3).

Tvrdé zliatiny majú vysokú tvrdosť -88...92 HRA (72...76 HRC Oe) a tepelnú odolnosť do 850...1000 °C. To umožňuje pracovať s reznými rýchlosťami 3...4 krát vyššími ako s nástrojmi vyrobenými z rýchlorezných ocelí.

V súčasnosti používané tvrdé zliatiny sa delia na:

1) pre zliatiny volfrámu Skupiny VK: VKZ, VKZ-M, VK4, VK6, VK6-M, VK6-OM, VK8 atď. Číslo v symbole ukazuje percento kobaltu. Napríklad označenie VK8 ukazuje, že obsahuje 8 % kobaltu a 92 % karbidov volfrámu. Písmená M a OM označujú jemnozrnnú a najmä jemnozrnnú štruktúru;

2) zapnuté zliatiny titánu a volfrámu Skupiny TC:

T5K10, T15K6, T14K8, TZOK4, T60K6 atď. V symbole číslo za písmenom T označuje percento karbidov titánu, za písmenom K - kobalt, zvyšok - karbidy volfrámu;

Tab. 4. Akosti, chemické zloženie a vlastnosti tvrdých zliatin s obsahom volfrámu

Tab. 5. Akosti, chemické zloženie a vlastnosti bezwolfrámových tvrdých zliatin

3) zapnuté zliatiny titán-tantal-volfrám Skupiny TTK: TT7K12, TT8K6, TT20K9 atď. V symbole čísla za písmenom T označujú percento karbidov titánu a tantalu, za písmenom K - kobalt, zvyšok - karbidy volfrámu;

4) zapnuté tvrdé zliatiny bez volfrámu TM-1, TM-3, TN-20, KNT-16, TS20XN, ktorých zloženie je uvedené v tabuľke. 6.3. Označenia tejto skupiny tvrdých zliatin sú podmienené.

Karbidové triedy sú dostupné ako štandardizované doštičky, ktoré sú spájkované, lepené alebo mechanicky pripevnené k držiakom nástrojov z konštrukčnej ocele. Vyrábajú sa aj nástroje, ktorých pracovná časť je celá vyrobená z tvrdej zliatiny (monolitickej).

Správna voľba karbidová trieda zaisťuje efektívnu prevádzku rezných nástrojov. Pre konkrétny prípad spracovania sa zliatina vyberá na základe optimálnej kombinácie jej tepelnej odolnosti a pevnosti. Napríklad zliatiny skupiny TK majú vyššiu tepelnú odolnosť ako zliatiny VK. Nástroje vyrobené z týchto zliatin je možné použiť pri vysokých rezných rýchlostiach, preto sa široko používajú pri obrábaní ocele.

Nástroje z tvrdých zliatin skupiny VK sa používajú pri spracovaní dielcov z konštrukčných ocelí v podmienkach nízkej tuhosti systému AIDS, s prerušovaným rezaním, pri práci s príklepmi, ako aj pri spracovaní krehkých materiálov ako napr. liatina, ktorá je v dôsledku zvýšenej pevnosti tejto skupiny tvrdých zliatin a nie vysoké teploty v oblasti rezu.

Takéto zliatiny sa používajú aj pri spracovaní dielov vyrobených z vysoko pevných, žiaruvzdorných a nehrdzavejúcich ocelí, zliatin titánu. Vysvetľuje to skutočnosť, že prítomnosť titánu vo väčšine týchto materiálov spôsobuje zvýšenú priľnavosť so zliatinami skupiny TK, ktoré tiež obsahujú titán. Zliatiny skupiny TK majú navyše výrazne horšiu tepelnú vodivosť a nižšiu pevnosť ako zliatiny VK.

Zavedenie karbidov tantalu alebo karbidov tantalu a nióbu (TT10K8-B) do tvrdej zliatiny zvyšuje jej pevnosť. Preto sa na vybavenie nástrojov, ktoré pracujú s nárazmi a kontaminovanou pokožkou, používajú troj- a štvorkarbidové tvrdé zliatiny. Teplota tepelnej odolnosti týchto zliatin je však nižšia ako teplota dvojkarbidových zliatin. Z tvrdých zliatin s výrazne zlepšenou štruktúrou treba poznamenať, že sú najmä jemnozrnné, používané na spracovanie materiálov s vysokou obrusovacou schopnosťou. Zliatiny OM majú hustú, najmä jemnozrnnú štruktúru a tiež majú malú (do 0,5 μm) zrnitosť karbidov volfrámu. Posledná okolnosť umožňuje ostrenie a konečnú úpravu nástroja z nich vyrobeného s najmenšími polomermi reznej hrany. Nástroje zo zliatin tejto skupiny sa používajú na dokončovanie a polodokončovanie súčiastok z vysokopevných húževnatých ocelí so zvýšeným sklonom k mechanickému spevneniu.

Mierny prídavok karbidu tantalu a kobaltu do zliatin skupiny OM prispieva k zvýšeniu ich tepelnej odolnosti, čo umožňuje použitie týchto zliatin pri výrobe nástrojov určených na hrubovanie dielov z rôznych ocelí. Veľmi účinná náhrada za karbidy tantalu karbidy chrómu . To zaisťuje výrobu zliatin s jemnozrnnou rovnomernou štruktúrou a vysokou odolnosťou proti opotrebovaniu. Reprezentantom takýchto materiálov je zliatina VK10-XOM.

Zliatiny s nízkym percentom kobaltu (TZOK4, VKZ, VK4) majú nižšiu viskozitu a používajú sa na výrobu nástrojov na rezanie tenkých triesok pri dokončovacích operáciách. Naopak zliatiny s vysokým obsahom kobaltu (VK8, T14K8, T5K10) sú viskóznejšie a používajú sa pri odstraňovaní triesok veľkých prierezov pri hrubovacích operáciách.

Výkonnosť tvrdých zliatin sa výrazne zvyšuje, keď sa na ne nanášajú povlaky odolné voči opotrebovaniu.

Minerálna keramika. Z moderných nástrojových materiálov si pozornosť zaslúži minerálna keramika, ktorá neobsahuje drahé a nedostatkové prvky. Je založený na oxidoch hliníka AO3 s malým prídavkom (0,5 ... 1 %) oxidu horečnatého MgO. Vysoká tvrdosť minerálnej keramiky, tepelná odolnosť do 1200°C, chemická inertnosť voči kovom, odolnosť voči oxidácii v mnohých ohľadoch prevyšuje rovnaké parametre ako tvrdé zliatiny. Minerálna keramika je však z hľadiska tepelnej vodivosti horšia ako tieto zliatiny a má nižšiu pevnosť v ohybe.

Moderná minerálna keramika, vytvorená v ZSSR av zahraničí, je blízka pevnosti tvrdým zliatinám odolným voči opotrebovaniu. Minerálnu keramiku na báze oxidu hlinitého možno rozdeliť do troch skupín:

1) čistá oxidová keramika (biela), ktorej základom je oxid hlinitý s menšími nečistotami (AlOz - až 99,7%);

2) keramika, čo je oxid hlinitý s prídavkom kovov (titán, niób atď.);

3) oxid-karbidová (čierna) keramika - oxid hlinitý s prídavkom karbidov žiaruvzdorných kovov (titán, volfrám, molybdén) na zvýšenie jeho pevnostné vlastnosti a tvrdosť.

Domáci priemysel v súčasnosti vyrába oxidovú keramiku TsM-332, VO-13 a oxid-karbid VZ, VOK-60, VOK-63, ktorý obsahuje až 40% karbidov titánu, volfrámu a molybdénu. Spolu s materiálmi na báze oxidu hlinitého sa vyrába materiál na báze nitridu kremíka - silinit-R a kortinit ONT-20 (s prídavkami oxidov hliníka a niektorých ďalších látok). Fyzikálne a mechanické vlastnosti reznej minerálnej keramiky sú uvedené v tabuľke. 6.4.

Vysoké rezné vlastnosti minerálno-keramických nástrojov sa prejavujú pri vysokorýchlostnom obrábaní ocelí a vysokopevnostných liatin a jemné a polodokončovacie sústruženie a frézovanie zvyšuje produktivitu obrábania dielov až 2-násobne a zároveň predlžuje životnosť nástroja. až 5-krát v porovnaní s obrábaním nástrojmi z tvrdých zliatin.

Minerálna keramika sa vyrába vo forme neprebrúsiteľných platní, čo výrazne uľahčuje podmienky jej prevádzky.

Tab. 6. Fyzikálne a mechanické vlastnosti reznej minerálnej keramiky

Hlavné požiadavky na materiály nástrojov sú nasledovné:

1. Materiál nástroja musí mať v stave pri dodaní alebo v dôsledku toho vysokú tvrdosť tepelné spracovanie– nie menej ako 63…66 HRC podľa Rockwella.

2. Je potrebné, aby pri výrazných rezných teplotách výrazne neklesla tvrdosť povrchov nástrojov. Schopnosť materiálu udržať si vysokú tvrdosť pri zvýšených teplotách a svoju pôvodnú tvrdosť po ochladení je tzv tepelná odolnosť. Materiál nástroja musí mať vysokú tepelnú odolnosť.

3. Spolu s tepelnou odolnosťou musí mať nástrojový materiál vysokú odolnosť proti opotrebovaniu pri zvýšených teplotách, t.j. majú dobrú odolnosť proti oderu spracovávaného materiálu.

4. Dôležitou požiadavkou je dostatočne vysoká pevnosť materiálu nástroja. Ak je vysoká tvrdosť materiálu pracovnej časti nástroja sprevádzaná výraznou krehkosťou, vedie to k lámaniu nástroja a vylamovaniu rezných hrán.

5. Nástrojový materiál musí mať technologické vlastnosti, ktoré poskytujú optimálne podmienky na výrobu nástrojov z neho. Pri nástrojových oceliach je to dobrá obrobiteľnosť rezaním a tlakom; priaznivé vlastnosti tepelné spracovanie; dobrá brúsiteľnosť po tepelnom spracovaní. Pre tvrdé zliatiny je obzvlášť dôležitá dobrá brúsiteľnosť, ako aj absencia trhlín a iných defektov, ktoré sa vyskytujú v tvrdej zliatine po spájkovaní dosiek, pri brúsení a ostrení nástrojov.

TYPY NÁSTROJOVÝCH MATERIÁLOV A OBLASTI ICH POUŽITIA.

Predtým sa začali používať všetky materiály uhlíkové nástrojové ocele triedy U7, U7A ... U13, U 13A. Okrem železa obsahujú 0,2 ... 0,4% mangánu, majú dostatočnú tvrdosť pri izbovej teplote, ale ich tepelná odolnosť je nízka, pretože pri relatívne nízkych teplotách (200 ... 250 ° C) ich tvrdosť prudko klesá.

Legované nástrojové ocele chemickým zložením sa líšia od uhlíkových zvýšeným obsahom kremíka alebo mangánu, prípadne prítomnosťou jedného alebo viacerých legujúcich prvkov: chróm (zvyšuje tvrdosť, pevnosť, koróznu odolnosť materiálu, znižuje jeho ťažnosť); nikel (zvyšuje pevnosť, ťažnosť, rázovú húževnatosť, vytvrditeľnosť materiálu); volfrám (zvyšuje tvrdosť a tepelnú odolnosť materiálu); vanád (zvyšuje tvrdosť a pevnosť materiálu, podporuje tvorbu jemnozrnnej štruktúry); kobalt (zvyšuje rázovú pevnosť a tepelnú odolnosť materiálu); molybdén (zvyšuje elasticitu, pevnosť, tepelnú odolnosť materiálu). Pre rezné nástroje sa používajú nízkolegované ocele akosti 9ХФ, 11ХФ, 13Х, V2F, KhV4, KhVSG, KhVG, 9ХС atď.. Tieto ocele majú vyššie technologické vlastnosti - lepšia prekaliteľnosť a prekaliteľnosť, menší sklon k deformácii, ale ich teplo odolnosť je takmer rovnaká ako u uhlíkových ocelí 350 ... 400 ° C a preto sa používajú na výrobu ručného náradia (výstružníky) alebo nástrojov určených na opracovanie na strojoch s nízkou reznou rýchlosťou (malé vrtáky, výstružníky).

Rýchlorezné nástrojové ocele. Zo skupiny vysokolegovaných ocelí na výrobu rezných nástrojov sa používajú rýchlorezné ocele s vysokým obsahom volfrámu, molybdénu, kobaltu, vanádu. Moderné rýchlorezné ocele možno rozdeliť do troch skupín.

TO ocele normálnej tepelnej odolnosti zahŕňajú volfrám R18, R12, R9 a volfrám-molybdén R6M5, R6M3, R8M3. Tieto ocele majú tvrdosť v kalenom stave 63…66HRC, pevnosť v ohybe 2900…3400MPa, rázovú húževnatosť 2,7…4,8 J/m 2 a žiaruvzdornosť 600…650°C. Používajú sa pri spracovaní konštrukčných ocelí, liatiny, neželezných kovov, plastov. Niekedy sa používajú rýchlorezné ocele, dodatočne legované dusíkom (P6AM5, P18A atď.), čo sú modifikácie bežných rýchlorezných ocelí. Legovanie dusíkom zvyšuje rezné vlastnosti nástroja o 20...30%, tvrdosť - o 1 - 2 jednotky HRC.

Ocele so zvýšenou tepelnou odolnosťou vyznačujúce sa zvýšeným obsahom uhlíka - 10P8M3, 10P6M5; vanád - R12F3, R2M3F8; R9F5; kobalt - R18F2K5, R6M5K5, R9K5, R9K10, R9M4K8F, 10R6M5F2K8 atď.

Tvrdosť ocelí v kalenom stave dosahuje 66...70HRC, majú vyššiu tepelnú odolnosť (do 620...670°C). To umožňuje ich použitie na spracovanie žiaruvzdorných a nehrdzavejúcich ocelí a zliatin, ako aj konštrukčných ocelí so zvýšenou pevnosťou a kalených. Životnosť nástrojov vyrobených z takýchto ocelí je 3-5 krát vyššia ako u ocelí R18, R6M5.

Ocele s vysokou tepelnou odolnosťou vyznačujúce sa nízkym obsahom uhlíka, ale veľmi veľkým počtom legujúcich prvkov - V11M7K23, V14M7K25, 3V20K20Kh4F. Majú tvrdosť 69…70HRC a tepelnú odolnosť 700…720°C. Najracionálnejšou oblasťou ich použitia je rezanie ťažkoobrobiteľných materiálov a zliatin titánu. V druhom prípade je životnosť nástroja 30-80-krát vyššia ako životnosť ocele R18 a 8-15-krát vyššia ako životnosť tvrdej zliatiny VK8. Pri rezaní konštrukčných ocelí a liatiny sa životnosť nástroja zvyšuje menej výrazne (3-8 krát).

tvrdé zliatiny. Tieto zliatiny sa získavajú metódami práškovej metalurgie vo forme platní alebo koruniek. Hlavnými zložkami takýchto zliatin sú karbidy volfrámu WC, titán TiC, tantal TaC a niób NbC, ktorých najmenšie častice sú spojené relatívne mäkkým a menej žiaruvzdorným kobaltom alebo niklom zmiešaným s molybdénom.

Tvrdé zliatiny majú vysokú tvrdosť – 88…92 HRA (72…76 HRC) a tepelnú odolnosť do 850…1000°С. To umožňuje pracovať s reznými rýchlosťami 3-4 krát vyššími ako s nástrojmi z rýchloreznej ocele.

V súčasnosti používané tvrdé zliatiny sa delia na:

1) pre zliatiny volfrámu Skupiny VK: VK3, VK3-M, VK4, VK6, VK6-M, VK6-OM, VK8 atď. Číslo v symbole ukazuje percento kobaltu. Napríklad označenie VK8 ukazuje, že obsahuje 8 % kobaltu a 92 % karbidov volfrámu. Písmená M a OM označujú jemnozrnnú a najmä jemnozrnnú štruktúru;

2) pre zliatiny titán-volfrám Skupiny TK: T5K10, T15K6, T14K8, T30K4, T60K6 atď. V symbole číslo za písmenom T označuje percento karbidov titánu, za písmenom K - kobalt, zvyšok - karbidy volfrámu;

3) pre zliatiny titán-tantal-volfrám Skupiny TTK: TT7K12, TT8K6, TT20K9 atď. V symbole čísla za písmenom T označujú percento karbidov titánu a tantalu, za písmenom K - kobalt, zvyšok - karbidy volfrámu;

4) pre tvrdé zliatiny bez volfrámu TM-1, TM-3, TN-20, KNT-16, TS20HN. Označenia sú podmienené.

Karbidové triedy sú dostupné ako štandardizované doštičky, ktoré sú spájkované, lepené alebo mechanicky pripevnené k držiakom nástrojov z konštrukčnej ocele. Existujú aj nástroje pracovná časť ktoré sú celé vyrobené z tvrdej zliatiny (monolitickej).

Zliatiny skupiny TK majú vyššiu tepelnú odolnosť ako zliatiny VK. Môžu byť použité pri vysokých rezných rýchlostiach, takže sú široko používané pri obrábaní ocele.

Nástroje z tvrdých zliatin skupiny VK sa používajú pri spracovaní dielcov z konštrukčných ocelí v podmienkach nízkej tuhosti systému AIDS, s prerušovaným rezaním, pri práci s príklepmi, ako aj pri spracovaní krehkých materiálov ako napr. liatiny, čo je spôsobené zvýšenou pevnosťou tejto skupiny tvrdých zliatin a nie vysokými teplotami.v oblasti rezu. Používajú sa aj pri spracovaní dielov vyrobených z vysoko pevných, žiaruvzdorných a nehrdzavejúcich ocelí, zliatin titánu. Vysvetľuje to skutočnosť, že prítomnosť titánu vo väčšine týchto materiálov spôsobuje zvýšenú priľnavosť so zliatinami skupiny TK, ktoré tiež obsahujú titán. Zliatiny skupiny TK majú výrazne horšiu tepelnú vodivosť a nižšiu pevnosť ako zliatiny VK.

Zavedenie karbidov tantalu alebo karbidov tantalu a nióbu (TT10K8-B) do tvrdej zliatiny zvyšuje jej pevnosť. Teplota tepelnej odolnosti týchto zliatin je však nižšia ako teplota dvoch karbidových zliatin.

Na spracovanie materiálov s vysokou obrusovacou schopnosťou sa používajú najmä jemnozrnné tvrdé zliatiny. Používajú sa na dokončovanie a polodokončovanie dielcov z vysokopevných húževnatých ocelí so zvýšeným sklonom k kaleniu.

Zliatiny s nízkym obsahom kobaltu (T30K4, VK3, VK4) sa používajú pri dokončovacích operáciách, s vysokým obsahom kobaltu (VK8, T14K8, T5K10) pri hrubovacích operáciách.

Minerálna keramika. Je založený na oxidoch hliníka Al 2 O 3 s malým prídavkom (0,5 ... 1 %) oxidu horečnatého MgO. Vysoká tvrdosť, tepelná odolnosť do 1200°C, chemická inertnosť voči kovom, odolnosť voči oxidácii v mnohých ohľadoch prekonávajú rovnaké parametre ako tvrdé zliatiny, ale sú horšie z hľadiska tepelnej vodivosti a majú nižšiu pevnosť v ohybe.

Vysoké rezné vlastnosti minerálnej keramiky sa prejavujú pri vysokorýchlostnom obrábaní ocelí a vysokopevnostných liatin a jemné a poločisté sústruženie a frézovanie zvyšuje produktivitu obrábania dielov až 2-násobne pri predlžovaní životnosti nástrojov až na 5-krát v porovnaní s obrábaním nástrojmi z tvrdej zliatiny. Minerálna keramika sa vyrába vo forme neprebrúsiteľných platní, čo výrazne uľahčuje podmienky jej prevádzky.

Supertvrdé nástrojové materiály (STM)– najperspektívnejšie sú syntetické supertvrdé materiály na báze diamantu alebo nitridu bóru.

Diamanty sa vyznačujú vysokou tvrdosťou a odolnosťou proti opotrebovaniu. Pokiaľ ide o absolútnu tvrdosť, diamant je 4-5 krát tvrdší ako tvrdé zliatiny a desiatky a stovky krát vyšší ako odolnosť proti opotrebovaniu iných nástrojových materiálov pri spracovaní neželezných zliatin a plastov. Diamanty vďaka svojej vysokej tepelnej vodivosti lepšie odvádzajú teplo z reznej zóny, avšak pre ich krehkosť je oblasť ich použitia veľmi obmedzená. Významnou nevýhodou diamantu je, že pri zvýšených teplotách vstupuje do chemickej reakcie so železom a stráca svoju účinnosť.

Preto vznikli nové supertvrdé materiály, ktoré sú voči diamantu chemicky inertné. Technológia ich získavania je blízka technológii získavania diamantov, nie však grafitu, ale ako východiskový materiál bol použitý nitrid bóru.

ÚČEL GEOMETRIE NÁSTROJA A OPTIMÁLNE REZNÉ PODMIENKY PRI SÚSTRUŽENÍ, VŔTANÍ, FRÉZOVANÍ.

Výber rohu reliéfu a. Je známe, že pri spracovaní ocelí väčší optimálny uhol a zodpovedá menšej hrúbke rezanej vrstvy: sin a opt \u003d 0,13 / a 0,3.

Z praktických dôvodov sa pri obrábaní ocelí odporúčajú nasledujúce uhly vôle: pre hrubovacie frézy s S>0,3 mm/ot - a=8°; pre dokončovacie frézy s S<0,3 мм/об - a=12°; для торцовых и цилиндрических фрез - a=12…15°.

Hodnota uhlov vôle pri obrábaní liatiny je o niečo menšia ako pri obrábaní ocelí.

Voľba uhla sklonu g. Uhol čela by mal byť tým väčší, čím nižšia je tvrdosť a pevnosť spracovávaného materiálu a tým väčšia je jeho plasticita. Pre nástroje z rýchloreznej ocele pri obrábaní mäkkých ocelí je uhol g=20…30°, stredne tvrdá oceľ – g=12…15°, liatina – g=5…15° a hliník – g=30…40 °. V karbidovom nástroji je uhol čela menší a niekedy dokonca negatívny, pretože tento materiál nástroja je menej odolný ako rýchlorezná oceľ. Pokles g však vedie k zvýšeniu rezných síl. Aby sa v tomto prípade znížili rezné sily, na čelnej ploche tvrdokovových aj vysokorýchlostných nástrojov sa nabrúsi negatívna fazeta.

Výber hlavného uhla v pôdoryse j. Pri spracovaní nepevných častí, aby sa zmenšila radiálna zložka P y, by sa mal hlavný uhol v pláne zväčšiť na j=90°. V niektorých prípadoch je uhol j priradený z konštrukčných dôvodov. Uhol zadávania ovplyvňuje aj drsnosť obrobeného povrchu, preto sa pri dokončovaní odporúča použiť menšie hodnoty j.

Voľba pomocného uhla v pôdoryse j 1. Pre určité typy prístrojov sa j 1 pohybuje od 0 do 2…3°. Napríklad pre vrtáky a závitníky j 1 =2…3¢ a pre rezný nástroj j 1 =1…3°.

Voľba uhla sklonu hlavnej reznej hrany l. Odporúčané uhly pre dokončovacie a hrubovacie frézy z rýchloreznej ocele l=0…(-4)° a l=5…+10° pre tvrdokovové frézy pri práci bez príklepov a s príklepmi, l=5 …+10° a l = 5…+20°.

Priradenie optimálnych rezných podmienok:

1. V prvom rade si vyberte inštrumentálny materiál, konštrukcia nástroja a geometrické parametre jeho reznej časti. Materiál reznej časti sa volí v závislosti od vlastností spracovávaného materiálu, stavu povrchu obrobku a tiež od podmienok vykonávaného rezania. Geometrické parametre nástroja sa priraďujú v závislosti od vlastností spracovávaného materiálu, tuhosti technologického systému, druhu spracovania (hrubovanie, dokončovanie alebo dokončovanie) a ďalších rezných podmienok.

2. Vymenovať hĺbka rezu podlieha spracovateľskému príspevku. Pri hrubovaní je žiaduce priradiť hĺbku rezu, ktorá poskytuje rezanie prídavku v jednom priechode. Počet prechodov cez jeden počas hrubovania by mal byť povolený vo výnimočných prípadoch pri odstraňovaní zvýšených prídavkov. Polodokončenie sa často vykonáva v dvoch prechodoch. Prvý, hrubý, sa vykonáva s hĺbkou rezu t=(0,6...0,75)h, a druhý, konečný s t=(0,3...0,25)h. Opracovanie v dvoch priechodoch je v tomto prípade spôsobené tým, že pri odstraňovaní vrstvy s hrúbkou väčšou ako 2 mm v jednom priechode je kvalita obrobeného povrchu nízka a presnosť jeho rozmerov je nedostatočná. Pri dokončovaní je v závislosti od presnosti a drsnosti obrobeného povrchu priradená hĺbka rezu v rozmedzí 0,5 ... 2,0 mm na priemer a pri spracovaní s drsnosťou menšou ako Ra 1,25 - v rozmedzí 0,1 ... 0,4 mm.

3. Zvoľte posuv (pri sústružení a vŕtaní - S 0, mm / ot.; pri frézovaní S z, mm / zub) Pri hrubovaní sa nastavuje s prihliadnutím na tuhosť technologického strojného systému, pevnosť súčiastky , spôsob jeho upevnenia (v skľučovadle, v stredoch a pod.), pevnosť a tuhosť pracovnej časti rezného nástroja, pevnosť podávacieho mechanizmu stroja, ako aj nastavená hĺbka rezu. Pri dokončovaní musí byť účel posuvu zosúladený s uvedenou drsnosťou obrobeného povrchu a kvalitou presnosti, pričom treba brať do úvahy možné vychýlenie súčiastky pri pôsobení rezných síl a chybu geometrického tvaru obrábanej plochy. opracovaný povrch. Po výbere normatívneho krmiva sa kontrolné výpočty vykonajú podľa vzorcov: Р x = , alebo  .

.

4. Určite rýchlosť rezania. Rezná rýchlosť povolená rezným nástrojom s určitou dobou jeho odporu závisí od hĺbky rezu a posuvu, materiálu reznej časti nástroja a jeho geometrických parametrov, od spracovávaného materiálu, druhu spracovania, chladenia. a ďalšie a ďalšie faktory.

Vzhľadom na hĺbku rezu, posuv a životnosť nástroja je možné vypočítať rýchlosť rezania: pri sústružení: ![]() ; pri vŕtaní:

; pri vŕtaní: ![]() ; pri frézovaní:

; pri frézovaní: ![]() .

.

5. Pri hrubovaní skontroluje sa zvolený režim rezania podľa výkonu stroja. V tomto prípade treba dodržať pomer: N res £ 1,3hN st. Ak sa ukáže, že výkon elektromotora stroja, na ktorom sa spracovanie vykonáva, nestačí, treba zvoliť výkonnejší stroj. Ak to nie je možné, zvolené hodnoty u alebo S sa musia znížiť.

6. Určiť hlavný čas každého prechodu(vzorce na jeho výpočet pre rôzne typy spracovania sú uvedené v referenčnej literatúre.

PROCES BRÚSENIA

brúsenie- proces rezania kovov, uskutočňovaný zrnami brúsneho materiálu. Brúsením je možné spracovať prakticky akékoľvek materiály, pretože tvrdosť brúsnych zŕn (2200 ... 3100HB) a diamantu (7000HB) je veľmi vysoká. Pre porovnanie uvádzame, že tvrdosť tvrdej zliatiny je 1300HB, cementit je 2000HB, tvrdená oceľ je 600…700HB. Brúsne zrná sa spájajú do nástrojov rôznych tvarov alebo sa nanášajú na tkaninu (brúsne kože). Brúsenie sa používa najčastejšie ako dokončovacia operácia a umožňuje získať diely 7. ... 9. a dokonca 6. triedy s drsnosťou Ra = 0,63 ... 0,16 μm alebo menej. V niektorých prípadoch sa brúsenie používa na brúsenie odliatkov a výkovkov, na čistenie zvarov, t.j. ako prípravná alebo hrubovacia operácia. V súčasnosti sa na odstránenie veľkých prídavkov používa hĺbkové brúsenie.

Charakteristické črty procesu brúsenia sú nasledovné:

1) viacprechodový, ktorý prispieva k účinnej korekcii chýb v tvare a veľkosti častí získaných po predchádzajúcom spracovaní;

2) rezanie sa uskutočňuje veľkým počtom náhodne usporiadaných brúsnych zŕn s vysokou mikrotvrdosťou (22000 ... 31000 MPa). Tieto zrná tvoriace prerušovaný rezný obrys prerezávajú najmenšie priehlbiny a objem kovu odrezaného za jednotku času je v tomto prípade oveľa menší ako pri rezaní kovovým nástrojom. Jedno brúsne zrno vyreže asi 400 000-krát menej kovu za jednotku času ako jeden zub frézy;

3) proces rezania triesok so samostatným brúsnym zrnom sa vykonáva pri vysokých rezných rýchlostiach (30 ... 70 m / s) a vo veľmi krátkom čase (v tisícinách a stotisícinách sekundy);

|

brúsne zrná sú umiestnené náhodne v tele kruhu. Sú to mnohosteny nepravidelného tvaru a majú vrcholy zaoblené s polomerom r (str. 301).

Toto zaoblenie je malé (zvyčajne r=8...20 µm), ale treba ho vždy brať do úvahy, pretože pri mikroreze je hrúbka vrstiev odoberaných jednotlivými zrnami úmerná r;

5) vysoké rezné rýchlosti a nepriaznivá geometria rezných zŕn prispievajú k vzniku vysokých teplôt v reznej zóne (1000 ... 1500 ° C);

6) proces brúsenia je možné riadiť len zmenou rezných podmienok, keďže zmena geometrie brúsneho zrna, ktoré pôsobí ako fréza alebo rezací zub, je prakticky ťažko realizovateľná. Diamantové kotúče využívajúce špeciálnu výrobnú technológiu môžu mať prednostnú (požadovanú) orientáciu diamantových zŕn v tele kruhu, čo poskytuje priaznivejšie rezné podmienky;

7) brúsny nástroj sa môže počas prevádzky samočinne ostriť. K tomu dochádza, keď sa rezné hrany zŕn otupia, čo spôsobí zvýšenie rezných síl a následne aj síl pôsobiacich na zrno. V dôsledku toho tupé zrná vypadávajú, vylamujú sa zo zväzku alebo sa štiepia a do hry vstupujú nové ostré zrná;

8) povrch brúsenia vzniká ako výsledok súčasného pôsobenia oboch geometrických faktorov charakteristických pre proces rezania a plastických deformácií sprevádzajúcich tento proces.

Pokiaľ ide o geometrickú schému na vytvorenie povrchu zeme, je potrebné mať na pamäti:

|

aby sa lepšie zhodovalo so skutočným procesom tvorby triesok, treba zvážiť rezanie zŕn na drsný povrch a samotné zrná by sa mali považovať za náhodne umiestnené v celom objeme kruhu (str. 302).

Brúsenie treba považovať za priestorový jav, nie za plošný. V zóne rezu sa opracovávaný elementárny povrch počas kontaktu s brúsnym kotúčom nedostane do kontaktu s jedným radom zŕn, ale s niekoľkými;

2) čím menšie sú nepravidelnosti brúsneho rezného nástroja, tým bližšie je k pevnému reznému kotúču a tým menej drsný je obrobený povrch. Rovnaký rezný obrys môže byť vytvorený znížením počtu zŕn alebo zvýšením času pôsobenia abrazívneho materiálu, napríklad znížením rýchlosti otáčania dielu alebo znížením pozdĺžneho posuvu na jednu otáčku výrobku;

3) riadený rezný reliéf sa dosiahne diamantovým orovnávaním. V procese brúsenia, keď sa jednotlivé zrná ničia a vypadávajú, je narušený usporiadaný reliéf rezu;

4) brúsne zrná v procese rezania možno rozdeliť na rezanie (napríklad zrná 3, 7), škrabanie, ak sa režú do tak malej hĺbky, že dôjde len k plastickej extrúzii kovu bez odstraňovania triesok, lisovanie 5 a ne rezanie 4. V samotnom procese brúsenia Približne 85…90% všetkých zŕn nereže, ale tak či onak plasticky deformuje najtenšiu povrchovú vrstvu, t.j. bodne ho.

5) na drsnosť má vplyv nielen zrnitosť, ale aj väzba brúsneho nástroja, ktorá má leštiaci efekt, ktorý je výraznejší pri nižších otáčkach kotúča.

CHARAKTERISTIKA BRÚSNYCH NÁSTROJOV A ÚČEL REŽIMOV BRÚSENIA

Všetky abrazívne materiály sú rozdelené do dvoch skupín: prírodné a umelé. Prírodné materiály zahŕňajú korund a šmirgeľ, pozostávajúce z Al 2 O 3 a nečistôt. Z umelých abrazívnych materiálov sú najpoužívanejšie: elektrokorund, karbid kremíka, karbid bóru, syntetický diamant, kubický nitrid bóru (CBN), Belbor.

Pod zrnitosťou brúsnych materiálov rozumieme veľkosť ich zŕn. Podľa veľkosti (jemnosti) sú rozdelené podľa čísel:

1) 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16 - brúsenie;

2) 12, 10, 8, 6, 5, 4, 3 - brúsne prášky;

3) M63, M50, M40, M28, M20, M14 - mikroprášky;

4) M10, M7, M5 - jemné mikroprášky.

Zrnitosť mikropráškov je určená veľkosťou zŕn hlavnej frakcie v mikrónoch. Podľa GOST 3647-80 sa rozlišujú tieto frakcie zŕn: B (60 ... 55 %), P (55 ... 45 %), H (45 ... 40 %), D (43 ... 39 % zŕn hlavnej frakcie).

Tvrdosťou kotúčov sa rozumie schopnosť spojiva zabrániť vytrhnutiu brúsnych zŕn z povrchu kotúča pôsobením vonkajších síl alebo miera odolnosti spoja proti vytrhnutiu zŕn kruhu. z materiálu väzby.

Z hľadiska tvrdosti sú kotúče na keramických a bakelitových väzbách podľa GOST 18118-79 rozdelené do siedmich tried: M - mäkké (M1, M2, M3), M2 je tvrdšie ako M1; SM - stredne mäkké (SM1, SM2); C - médium (C1, C2); CT - stredne tvrdé (CT1, CT2, CT3); T - pevná látka (T1, T2); VT - veľmi ťažké (VT); HT - extrémne tvrdý (HT).

Kolieska na vulkanickej väzbe sa líšia tvrdosťou: stredne mäkká (CM), stredná (C), stredne tvrdá (ST) a tvrdá (T).

GOST 2424-83 zabezpečuje výrobu brúsnych kotúčov troch tried presnosti: AA, A a B. V závislosti od triedy presnosti kotúčov by sa mali používať brúsne materiály s nasledujúcimi indexmi: C a P - pre triedu presnosti AA; V, P a N - pre triedu presnosti A; C, P, N a D - pre triedu presnosti B.

Štruktúrou brúsneho kotúča sa rozumie jeho vnútorná štruktúra, t.j. percento a pomerné usporiadanie zŕn, väzieb a pórov na jednotku objemu kotúča: V c + V c + V p = 100 %.

Základom systému štruktúr je obsah brúsnych zŕn na jednotku objemu nástroja:

| Číslo štruktúry | ||||||||||||

| Obsah zŕn, % |

Štruktúry 1 až 4 sú uzavreté alebo husté; od 5 do 8 - stredné; od 9 do 12 - otvorené.

GOST 2424-83 upravuje výrobu 14 profilov brúsnych kotúčov s priemerom 3 ... 1600 mm, hrúbkou 6 ... 250 mm.

Za optimálny režim rezania počas brúsenia by sa mal považovať režim, ktorý poskytuje vysokú produktivitu, najnižšie náklady a získanie požadovanej kvality brúseného povrchu.

Ak chcete definovať režim mletia:

1) zvolí sa charakteristika brúsneho kotúča a nastaví sa jeho obvodová rýchlosť u k;

2) priradí sa priečny posuv (hĺbka rezu t) a určí sa počet prejazdov, aby sa zabezpečil odber celého prídavku. Posuv sa mení v rozmedzí 0,005 ... 0,09 mm na dvojitý zdvih;

3) pozdĺžny posuv je priradený v zlomkoch šírky kruhu S pr \u003d KV, kde K \u003d 0,4 ... 0,6 pre hrubé brúsenie, K \u003d 0,3 ... 0,4 - pre jemné brúsenie;

4) zvolí sa obvodová rýchlosť otáčania dielu u d. Pri hrubom brúsení by sa malo vychádzať zo stanovenej doby životnosti kotúča (T = 25 ... 60 min), pri dokončovaní - od zabezpečenia špecifikovanej drsnosti povrchu. Zvyčajne je rýchlosť otáčania dielu v rozmedzí 40 ... 80 m / min;

5) je zvolená chladiaca kvapalina;

6) sú určené rezné sily a výkon potrebný na zabezpečenie procesu brúsenia. Výkon (kW) potrebný na otočenie kruhu, N k 3 P z u na /10 3 h, a na otočenie časti N d 3 P z u d / (60 × 10 3 h);

7) zvolené režimy brúsenia sa upravia podľa pasu stroja. Pri nedostatku výkonu u d alebo S klesá, pretože. ovplyvňujú rezný výkon N to a čas stroja t m;

8) podmienky brúsenia bez horenia sa kontrolujú z hľadiska špecifického výkonu na 1 mm šírky kruhu: N úderov \u003d N na /B. Musí byť menší ako prípustný špecifický výkon uvedený v referenčnej literatúre;

9) vypočíta sa strojový čas.

Podobné informácie.

Racionálna oblasť použitia konkrétneho nástrojového materiálu je určená súhrnom jeho prevádzkových a technologických vlastností (v závislosti od fyzikálnych, mechanických a chemických vlastností), ako aj ekonomických faktorov.

Nástrojové materiály pracujú v náročných podmienkach - pri vysokých zaťaženiach a teplotách. Preto možno všetky vlastnosti nástrojových materiálov rozdeliť na mechanické a tepelné.

Medzi najdôležitejšie prevádzkové vlastnosti nástrojových materiálov patria: tvrdosť, pevnosť, odolnosť proti opotrebovaniu, tepelná odolnosť, tepelná vodivosť.

TvrdosťH a kontaktné plochy nástroja musia byť vyššie ako tvrdosť H m spracovaného materiálu. Toto je jedna z hlavných požiadaviek na materiál nástroja. Ale so zvyšujúcou sa tvrdosťou materiálu nástroja spravidla klesá jeho odolnosť voči krehkému lomu. Preto pre každý pár spracovávaných a nástrojových materiálov existuje optimálna hodnota pomeru H a / H m, pri ktorej bude miera opotrebenia materiálu nástroja minimálna.

Z pohľadu silu nástroja, je dôležité, aby materiál nástroja spájal vysokú tvrdosť pri zvýšených teplotách reznej zóny s dobrou odolnosťou proti stlačeniu a ohybu a tiež mal vysoké hodnoty medze únosnosti a rázovej húževnatosti.

odolnosť proti opotrebovaniu sa meria pomerom práce vynaloženej na odobratie určitej hmotnosti materiálu k hodnote tejto hmotnosti. Opotrebenie pozorované pri rezaní ako totálny úbytok hmoty materiálu nástroja je spôsobené rôznymi mechanizmami: adhézia-únava, abrazíva, chemicko-abrazíva, difúzia atď. Odolnosť nástrojového materiálu proti opotrebeniu pri adhéznom opotrebení závisí od mikropevnosti povrchových vrstiev a intenzity adhézie so spracovávaným materiálom. Pri krehkom adhéznom opotrebení koreluje odolnosť materiálu nástroja proti opotrebeniu s jeho hranicou odolnosti a pevnosťou, s opotrebením plastov s medzou klzu a tvrdosťou. Ako miera odolnosti materiálu nástroja voči opotrebovaniu počas abrazívneho opotrebovania sa berie približne jeho tvrdosť. Difúzne opotrebenie rezného nástroja vzniká vzájomným rozpúšťaním zložiek rezného a opracovávaného materiálu s následnou deštrukciou povrchových vrstiev rezného materiálu, zmäkčených difúznymi procesmi. Charakteristickým znakom odolnosti proti difúznemu opotrebeniu je miera inertnosti nástrojových materiálov vo vzťahu k spracovávaným.

Tvrdosť styčných plôch nástroja v studenom stave, t.j. merané pri izbovej teplote úplne necharakterizuje jeho reznú schopnosť. Na charakterizáciu rezných vlastností nástrojových materiálov pri zvýšených teplotách sa používajú také pojmy ako "horúca" tvrdosť, červená tvrdosť a tepelná odolnosť.

Pod červená tvrdosť sa rozumie teplota, ktorá spôsobí pokles tvrdosti materiálu nástroja nie pod stanovenú hodnotu. Podľa GOST 19265-73 by červená tvrdosť rýchloreznej ocele normálnej produktivity mala byť 620 ° C a vysokovýkonnej ocele - 640 ° C. Červená tvrdosť sa stanovuje meraním tvrdosti vzoriek pri izbovej teplote po zahriatí na teploty 620°-640°C s expozíciou počas 4 hodín a následným ochladením. Pre kontrolu rýchlosti mäknutia ocele po špecifikovanom ohreve bola braná tvrdosť HRC 58.

Pod tepelnou odolnosťou nástrojovým materiálom sa rozumie schopnosť materiálu zachovať si pri zahriatí tvrdosť dostatočnú pre proces rezania. Tepelná odolnosť je charakterizovaná takzvanou kritickou teplotou. Kritická teplota je teplota stanovená počas procesu rezania, pri ktorej materiál nástroja ešte nestráca svoje rezné vlastnosti a nástroj, z ktorého je vyrobený, je schopný rezať.

Závislosť výkonu nástroja od teplotných podmienok jeho prevádzky vyjadruje aj taká charakteristika materiálu nástroja, ako je odolnosť proti tepelným šokom. Táto charakteristika určuje maximálny teplotný rozdiel, pri ktorom si materiál zachováva svoju celistvosť a odráža možnosť krehkého lomu nástroja v dôsledku tepelného namáhania. Znalosť odolnosti voči tepelným šokom je dôležitá najmä pri použití relatívne krehkých nástrojov v podmienkach prerušovaného rezu. Veľkosť tepelných napätí závisí od tepelnej vodivosti, koeficientu lineárnej rozťažnosti, modulu pružnosti, Poissonovho koeficientu a ďalších vlastností materiálu nástroja.

Tepelná vodivosť- jedna z najdôležitejších fyzikálnych vlastností nástrojových materiálov. Čím nižšia je tepelná vodivosť, tým vyššia je teplota styčných plôch nástroja a následne aj nižšie prípustné rezné rýchlosti.

Z technologických vlastností nástrojových materiálov je najdôležitejšia ich opracovateľnosť v teplom (kovanie, odlievanie, razenie, zváranie a pod.) a studenom stave (rezanie, brúsenie). Pre nástrojové materiály podrobené tepelnému spracovaniu sú nemenej dôležité podmienky ich tepelného spracovania: rozsah teplôt kalenia, množstvo zvyškového austenitu, schopnosť premeny zvyškového austenitu, deformácia pri tepelnom spracovaní, citlivosť na prehriatie a oduhličenie. , atď. Obrobiteľnosť nástrojových materiálov rezaním závisí od mnohých faktorov, z ktorých hlavné sú: chemické zloženie, tvrdosť, mechanické vlastnosti (pevnosť, húževnatosť, plasticita), mikroštruktúra a zrnitosť, tepelná vodivosť. Obrobiteľnosť by sa nemala posudzovať z hľadiska možnosti využitia vysokých rezných rýchlostí pri výrobe nástrojov, ale ani z hľadiska kvality výsledných plôch. Nástrojový materiál, pri ktorého spracovaní vznikajú odieranie, vysoká drsnosť, prepálenie a iné defekty, sa ťažko používa na výrobu rezných nástrojov.

cena inštrumentálny materiál, odkazuje na ekonomické faktory. Nástrojový materiál by mal byť čo najlacnejší. Táto požiadavka je však podmienená, pretože drahší materiál môže poskytnúť lacnejšie spracovanie. Pomer medzi nákladmi na jednotlivé materiály sa navyše neustále mení. Je dôležité, aby nebol nedostatok inštrumentálneho materiálu.

Nie je možné vytvoriť ideálny nástrojový materiál, ktorý by bol rovnako vhodný pre celý rad podmienok obrábania. Preto sa v priemysle používa široká škála nástrojových materiálov, zjednotených v týchto hlavných skupinách: uhlíkové a legované ocele; rýchlorezné ocele; tvrdé zliatiny; rezanie keramiky; supertvrdé materiály; povlakovaný nástroj.