Roboty Kawasaki sa používajú v striekacích komplexoch pomocou technológie DIMET. Táto technológia umožňuje nanášať kovovú vrstvu na rôzne povrchy: kov, sklo, keramiku, kameň. Charakteristickým rysom technológie je možnosť nanášania kovového prášku na kovy, ktoré sú nekompatibilné na zváranie a spájkovanie. Napríklad je možné efektívne nanášať meď na hliník, čo má veľkú hodnotu pre elektrotechniku.

O technológii

Technológia plynového dynamického nástreku práškového kovu a jeho premena na monolitický povlak je realizovaná na zariadení DIMET vyrábanom Obninským centrom práškového nástreku. Povlaky sa vytvárajú na akomkoľvek pevnom povrchu ako je kov, sklo, keramika, kameň. Náterový materiál sa volí pri riešení konkrétnej výroby resp kreatívna úloha, pretože roztok možno získať použitím rôznych typov práškových materiálov.

Stlačený vzduch (5-8 atm) sa ohrieva (300-600 °C) a privádza sa do trysky, kde sa vytvára nadzvukový prúd:

- prášky obsahujúce kovové a keramické častice sa zavádzajú do tohto prúdu

- častice sú urýchľované prúdom plynu na rýchlosť niekoľko sto metrov za sekundu a smerujú k substrátu v neroztopenom stave

- pri dopade na podklad Kinetická energiačastice sa premieňajú na teplo a potom na väzbovú energiu častíc so substrátom

- v dôsledku takýchto vysokorýchlostných nárazov sú častice fixované na substráte a vytvárajú hustý povlak.

Hlavné procesy, ktoré určujú priľnavosť častíc k substrátu a k sebe navzájom, sú:

- Tesný kontakt kryštálových mriežok častíc a substrátu (alebo rôznych častíc) až do vytvorenia kovových väzieb, aspoň v určitých oblastiach kontaktného bodu. V tomto prípade sa častica alebo substrát nikde netopí. Tento spojkový mechanizmus je podobný spojkovému mechanizmu pri výbuchovom zváraní.

- Na samostatných výstupkoch a nepravidelnostiach padajúcich častíc môže dôjsť k ich roztaveniu a môže dôjsť k bodovému mikrozváraniu.

- V tesnom kontakte juvenilných povrchov odlišných materiálov sa môžu prejaviť medzimolekulové interakcie medzi týmito materiálmi. Typický príklad takýmto mechanizmom je nanesenie zrkadlového hliníkového povlaku na sklo.

- Určitú úlohu môže zohrávať mechanická súdržnosť pod podmienkou hlbokého preniknutia častíc do podkladu. Špecifický pomer relatívnej úlohy rôznych väzbových mechanizmov v rôznych prípadoch sa môže navzájom výrazne líšiť a je predmetom samostatnej štúdie.

Oblasti použitia

| priemysel | Aplikácia | Nátery |

|---|---|---|

|

Zlieváreň |

Oprava defektov lisovaných dielov Pod tlakom V chladiacej forme Modely strateného vosku |

Nátery na obnovu tvaru a rozmerov dielov. Tesniace nátery (nízka priepustnosť plynu) |

|

Hutnícka výroba |

Zníženie elektrického odporu kontaktov elektrolyzérov Vysokoteplotná ochrana proti korózii |

Elektricky vodivé nátery Tepelne odolné nátery |

|

Automobilový priemysel |

Oprava odliatkov |

Tesniace nátery Antikorózne nátery |

|

Nátery na opravu mechanického poškodenia hlavy valcov, BC, agregátov Utesnenie trhlín v hlave valcov, BC, radiátoroch, potrubiach, klimatizáciách Lokálna ochrana proti korózii Obnovenie tvaru častí karosérie vyrobených z hliníka bez tmelu |

Tesniace nátery Antikorózne nátery |

|

|

Stavba lietadiel, oprava lietadiel |

Oprava odliatkov a výrobných chýb hliníkových dielov |

Nátery na obnovu tvaru a rozmerov dielov. Tesniace nátery |

|

Raketové a vesmírne technológie |

Špeciálne |

Nátery na tesnenie výrobkov z tepelne spevneného hliníka Nátery vyžarujúce teplo |

|

Stavba lodí, oprava lodí |

Ochranná ochrana zvarových švov Obnova sediel ložísk |

Nátery na obnovu tvaru a rozmerov dielov Antikorózne nátery Tesniace nátery |

|

Ropný a plynárenský priemysel |

Obnova geometrie častí plynových kompresorových jednotiek Zabránenie zadretiu vysoko zaťažených závitových spojov Obnova klzných ložísk |

Nátery na obnovu tvaru a rozmerov dielov Nátery proti zadretiu Antifrikcia |

|

Elektrická výroba |

Metalizácia elektrických kontaktných plôšok Aplikácia elektricky vodivých galvanicky kompatibilných povlakov Metalizácia na prenos tepla Podvrstvy pre hliník a sklo na spájkovanie |

Elektricky vodivé nátery |

|

Výroba nástrojov |

Reštaurovanie foriem na plastové a sklenené obaly Reštaurovanie foriem na lisovanie gumených výrobkov Reštaurovanie zariadení na lisovanie dielov z lisovaných materiálov (AG4, DSV, karbolit) Výroba nástroja odolného proti iskreniu |

Nátery na obnovu tvaru a rozmerov dielov Iskrovo bezpečné nátery |

|

Reštaurovanie pamiatok a sôch |

Obnova stratených prvkov pamiatok. Ochrana proti korózii |

Nátery na obnovu tvaru a rozmerov dielov Antikorózne nátery |

Dokončený projekt

Robotický komplex na poťahovanie kontaktných plôch prúdových prípojníc, ktoré sa používajú v tokamakovom reaktore projektu ITER. Developerom komplexu je Acton LLC (partner a systémový integrátor Robowizard).

Komplexná schéma:

Vyriešený problém:

Naprašovanie dvojvrstvového medeného povlaku na ploché elektrické kontaktné plochy hliníkových prípojníc. Plocha postreku je do 0,5 m 2, samotné pneumatiky dosahujú dĺžku 12 metrov a hmotnosť 4 tony.

Zloženie komplexu:

- PLC Aries;

- Robot Kawasaki RS006L;

- Rozprašovacia komora;

- regulátor E01;

Implementovaný komplex umožňuje vykonávať nasledujúce úlohy:

- exekúcie technologický postup s funkciou riadenia programu a riadenia parametrov;

- pohyb postrekovača po danej trajektórii, synchronizovaný s prácou technologické vybavenie prostredníctvom prenosu informačných správ;

- vizualizácia parametrov procesu na dotykovej obrazovke operátora, ako aj prostriedky na zmenu prevádzkových režimov, organizované na základe prvkov dialógového okna.

Ak potrebujete takéto riešenie, zanechajte svoje kontaktné údaje v prihláške. Naši odborníci vám poradia a prediskutujú detaily spolupráce.

Galéria projektu

Schéma spolupráce

Kandidáti fyzikálnych a matematických vied O. KLYUEV a A. KASHIRIN.

Keď sa prvýkrát objavili prvé kovové pracovné nástroje, ukázalo sa, že keďže sú pevné a odolné, často sa vplyvom vlhkosti zhoršujú. Čas plynul, ľudia vytvárali mechanizmy a stroje a čím boli dokonalejšie, tým ťažšie podmienky museli ich kovové časti fungovať. Vibrácie a striedavé zaťaženie, obrovské teploty, radiačná záťaž, agresívne chemické prostredie – to má ďaleko úplný zoznam„skúšok“, ktorým sú podrobené. Postupom času sa ľudia naučili chrániť kov pred koróziou, opotrebovaním a inými javmi, ktoré znižujú životnosť dielov. V skutočnosti existujú dva prístupy k takejto ochrane: buď sa do základného kovu pridajú legujúce prvky, ktoré zliatine dodajú požadované vlastnosti, alebo sa na povrch nanesie ochranný povlak. Prevádzkové podmienky častí strojov určujú vlastnosti, ktoré musia mať povlaky. Technológie na ich aplikáciu sú rôznorodé: existujú bežné a pomerne jednoduché, existujú veľmi tenké, ktoré vám umožňujú vytvárať povlaky s jedinečnými vlastnosťami. A neposední inžinieri pokračujú vo vymýšľaní nových náterov a vymýšľajú spôsoby, ako ich získať. Osud týchto vynálezov môže byť šťastný, ak je povlak oveľa lepší ako jeho predchodcovia užitočné vlastnosti alebo ak technológia poskytuje významné ekonomický efekt. Vo vývoji fyzikov z Obninska sa obe tieto podmienky spojili.

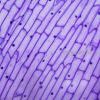

Kovové častice letiace veľkou rýchlosťou pri dopade na substrát sú k nemu privarené a keramické častice zhutňujú povlak (a); prilepené keramické častice sú viditeľné na mikroreze kovovej vrstvy (b).

Schéma (hore) a celkový pohľad (dole) zariadenia na striekanie kovových povlakov.

Pomocou zariadenia je možné aplikovať krytiny v akýchkoľvek miestnostiach a dokonca aj v poľných podmienkach.

Za kritickým úsekom dýzy vzniká zóna podtlaku a tu sa nasáva prášok. Vďaka tomuto javu bolo možné zjednodušiť konštrukciu podávača.

Poruchy častí karosérie (vľavo) a výsledok striekania (vpravo): a - prasklina v automatickej prevodovke; b - dutina v hlave valca.

Náradie potiahnuté vrstvou medi alebo hliníka je možné použiť v priestoroch s nebezpečenstvom požiaru: keď zasiahnu kovové predmety, neiskria.

TEMPERATURE PLUS RÝCHLOSŤ

Zo spôsobov pokovovania povrchov v moderná technológia najčastejšie sa používa galvanické vylučovanie a ponorenie do taveniny. Menej casto sa pouziva vákuové nanášanie, nanášanie v plynnej fáze a pod.. Najbližšie k vývoju obninských fyzikov je plyno-tepelná metalizácia, kedy sa nanesený kov roztaví, rozpráši na drobné kvapky a prúdom plynu prenesie na substrát.

Kov sa taví plynovými horákmi, elektrický oblúk, nízkoteplotná plazma, induktory a dokonca aj výbušniny. V súlade s tým sa metódy pokovovania nazývajú nástrekom plameňom, elektrickým oblúkom a vysokofrekvenčným pokovovaním, plazmovým nástrekom a nástrekom detonačným plynom.

V procese striekania plameňom sa kovová tyč, drôt alebo prášok roztaví a rozpráši v plameni horáka pracujúceho na zmesi kyslíka a horľavého plynu. Pri metalizácii elektrickým oblúkom sa materiál taví elektrickým oblúkom. V oboch prípadoch sa kvapôčky kovu pohybujú prúdením vzduchu na striekaný substrát. Pri plazmovom striekaní sa na ohrev a striekanie materiálu využíva plazmový lúč, ktorý tvoria plazmatróny rôznych prevedení. Rozstrekovanie detonačného plynu nastáva v dôsledku výbuchu, ktorý urýchľuje kovové častice na obrovskú rýchlosť.

Vo všetkých prípadoch dostávajú častice striekaného materiálu dva druhy energie: tepelnú – zo zdroja ohrevu a kinetickú – z prúdenia plynu. Oba tieto druhy energie sa podieľajú na tvorbe povlaku a určujú jeho vlastnosti a štruktúru. Kinetická energia častíc (s výnimkou detonačnej plynovej metódy) je v porovnaní s tepelnou nízka a povaha ich spojenia so substrátom a medzi sebou navzájom je daná tepelnými procesmi: topenie, kryštalizácia, difúzia, fázové premeny. , atď. Povlaky sa zvyčajne vyznačujú dobrou priľnavosťou k podkladu (adhézia) a, žiaľ, nízkou rovnomernosťou, pretože rozptyl parametrov po priereze prúdu plynu je veľký.

Povlaky, ktoré vznikajú plyno-tepelnými metódami, majú množstvo nevýhod. Medzi ne patrí predovšetkým vysoká pórovitosť, pokiaľ samozrejme nie je cieľom špecificky urobiť povlak porézny, ako je to v niektorých častiach rádiových trubíc. Navyše v dôsledku rýchleho ochladzovania kovu na povrchu substrátu vznikajú v povlaku vysoké vnútorné napätia. Obrobok sa nevyhnutne zahrieva, a ak má zložitý tvar, potom môže byť "vedený". Nakoniec použitie horľavých plynov a vysoké teploty v pracovnej oblasti komplikujú opatrenia na zaistenie bezpečnosti personálu.

Metóda detonačného plynu je trochu odlišná. Pri výbuchu dosahuje rýchlosť častíc 1000-2000 m/s. Preto je hlavným faktorom určujúcim kvalitu povlaku ich kinetická energia. Nátery sa vyznačujú vysokou priľnavosťou a nízkou pórovitosťou, ale výbušné procesy sú extrémne ťažko kontrolovateľné a je prakticky nemožné zaručiť stabilitu výsledku.

RÝCHLOSŤ PLUS TEPLOTA

Túžba vytvoriť pokročilejšiu technológiu vznikla už dávno. Inžinieri mali cieľ - zachovať výhody tradičných technológií a zbaviť sa ich nedostatkov. Smer hľadania bol viac-menej zrejmý: po prvé, povlaky by sa mali vytvárať hlavne vďaka kinetickej energii kovových častíc (častice by sa nemali nechať roztopiť: zabráni sa tým zahrievaniu dielu a substrátu a povlaku častice z oxidácie) a po druhé, častice by mali nadobudnúť vysokú rýchlosť nie v dôsledku energie výbuchu, ako pri metóde detonačného plynu, ale v prúde stlačeného plynu. Táto metóda sa nazýva plynová dynamika.

Prvé výpočty a experimenty ukázali, že je možné týmto spôsobom vytvárať povlaky, ktoré majú celkom uspokojivý výkon je možné, ak sa ako pracovný plyn použije hélium. Táto voľba bola vysvetlená skutočnosťou, že rýchlosť prúdenia plynu v nadzvukovej dýze je úmerná rýchlosti zvuku v zodpovedajúcom plyne. V ľahkých plynoch (vodík sa neuvažoval pre jeho výbušnosť) je rýchlosť zvuku oveľa vyššia ako v dusíku alebo vzduchu. Bolo to hélium, ktoré urýchľovalo kovové častice na vysokú rýchlosť, čím by im odovzdalo kinetickú energiu dostatočnú na to, aby ich fixovalo na cieľ. Verilo sa, že používanie ťažších plynov vrátane vzduchu je odsúdené na neúspech.

Prevádzka experimentálnych naprašovacích zariadení poskytla dobrý výsledok: častice z väčšiny priemyselne používaných kovov urýchlené héliovým prúdom dobre priľnuli k substrátu a vytvorili husté povlaky.

Ale inžinieri neboli úplne spokojní. Bolo jasné, že zariadenia na ľahké plyny by boli nevyhnutne drahé a mohli by sa používať iba v podnikoch vyrábajúcich produkty vysoká technológia(len tam sú linky so stlačeným héliom). A potrubia so stlačeným vzduchom sú dostupné takmer v každej dielni, v každom autoservise, v opravovniach.

Početné experimenty so stlačeným vzduchom akoby potvrdili najhoršie očakávania vývojárov. Intenzívne pátranie však napriek tomu viedlo k riešeniu. Povlaky uspokojivej kvality sa získali, keď sa stlačený vzduch v komore pred dýzou zahrial a do kovového prášku sa pridala jemná keramika alebo tvrdý kovový prášok.

Faktom je, že pri zahrievaní sa tlak vzduchu v komore zvyšuje v súlade s Charlesovým zákonom a následne sa zvyšuje aj rýchlosť odtoku z dýzy. Kovové častice, ktoré v prúde plynu získali obrovskú rýchlosť, pri dopade na substrát zmäknú a privaria sa k nemu. Keramické častice zohrávajú úlohu mikroskopických perlíkov - prenášajú svoju kinetickú energiu do podkladových vrstiev, zhutňujú ich, čím znižujú pórovitosť povlaku.

Niektoré keramické častice sa v povlaku zachytia, iné sa od neho odrazia. Je pravda, že povlaky sa týmto spôsobom získavajú len z pomerne tvárnych kovov - medi, hliníka, zinku, niklu atď. Následne je možné dielec podrobiť všetkým známym spôsobom obrábania: vŕtanie, frézovanie, ostrenie, brúsenie, leštenie.

HLAVNÁ PODMIENKA - JEDNODUCHOSŤ A SPOĽAHLIVOSŤ

Úsilie technológov bude márne, ak dizajnéri nedokážu vytvoriť jednoduché, spoľahlivé a ekonomické zariadenie, v ktorom by sa implementoval proces vynájdený technológmi. Základom prístroja na rozprašovanie kovových práškov bola nadzvuková tryska a malý elektrický ohrievač stlačeného vzduchu schopný dosiahnuť teplotu prúdenia na 500-600 °C.

Použitie obyčajného vzduchu ako pracovného plynu umožnilo súčasne vyriešiť ďalší problém, ktorému čelili vývojári systémov využívajúcich ľahké plyny. Je to o o zavádzaní rozprašovaného prášku do prúdu plynu. Aby sa zachovala tesnosť, museli byť podávače inštalované až po kritickú časť dýzy, to znamená, že prášok musel byť privádzaný do vysokotlakovej oblasti. Čisto technické ťažkosti zhoršovala skutočnosť, že kovové častice pri prechode cez kritickú časť spôsobovali opotrebovanie dýzy, zhoršovali jej aerodynamické vlastnosti a neumožňovali stabilizáciu režimov nanášania povlaku. Pri konštrukcii prístroja s prúdom vzduchu inžinieri uplatnili princíp striekacej pištole, ktorý všetci poznajú zo školských pokusov z fyziky. Keď plyn prechádza kanálom s premenlivým prierezom, potom sa v úzkom mieste jeho rýchlosť zvyšuje a statický tlak klesá a môže byť dokonca nižší ako atmosférický tlak. Kanál, ktorým prášok prichádzal z podávača, sa nachádzal práve na takomto mieste a prášok sa vďaka nasávaniu vzduchu presúval do trysky.

V dôsledku toho sa zrodilo prenosné zariadenie na nanášanie kovových povlakov. Má množstvo výhod, vďaka ktorým je veľmi užitočný v rôznych odvetviach:

na prevádzku prístroja je potrebná iba elektrická sieť a vzduchové vedenie alebo kompresor, ktorý poskytuje tlak stlačeného vzduchu 5-6 atm a dodávku 0,5 m 3 / min;

pri aplikácii náterov teplota podkladu nepresiahne 150 ° C;

nátery majú vysokú priľnavosť (40-100 N/mm2) a nízku pórovitosť (1-3 %);

zariadenie nevyžaruje škodlivé látky a žiarenie;

rozmery zariadenia umožňujú jeho použitie nielen v dielni, ale aj v teréne;

možno nastriekať nátery takmer akejkoľvek hrúbky.

Súčasťou inštalácie je samotný postrekovač s hmotnosťou 1,3 kg, ktorý obsluha drží v ruke alebo fixuje v manipulátore, ohrievač vzduchu, podávače prášku, jednotka na sledovanie a riadenie chodu postrekovača a podávača. To všetko je namontované na stojane.

Musel som tvrdo pracovať na tvorbe spotrebného materiálu. Priemyselne vyrábané prášky majú tiež veľké veľkostičastice (asi 100 µm). Bola vyvinutá technológia, ktorá umožňuje získať prášky so zrnami 20-50 mikrónov.

OD VESMÍRNYCH VOZIDIEL PO SEJAČKY

Nový spôsob striekania kovových povlakov je možné použiť v širokej škále priemyselných odvetví. Je obzvlášť účinný pri opravách, keď je potrebné obnoviť časti výrobkov, napríklad opraviť prasklinu alebo umývadlo. Vďaka nízkym teplotám procesu je ľahké obnoviť tenkostenné výrobky, ktoré sa nedajú opraviť iným spôsobom, napríklad naváraním.

Pretože oblasť striekania má jasné hranice, striekaný kov nedopadá na miesta bez defektov, čo je veľmi dôležité pri opravách zložitých tvarových dielov, ako sú skrine prevodoviek, bloky valcov motora atď.

Striekacie zariadenia sa už používajú v leteckom a elektrotechnickom priemysle, v zariadeniach jadrová energia a v poľnohospodárstvo, v autoservisoch a v zlievarenskej výrobe.

Metóda môže byť v mnohých prípadoch veľmi užitočná. Tu je len niekoľko z nich.

Obnova opotrebovaných alebo poškodených plôch povrchov. Pomocou nástreku sa obnovujú časti prevodoviek, čerpadiel, kompresorov, foriem na investičné liatie, foriem na výrobu plastových obalov, ktoré sú poškodené počas prevádzky. Nový spôsob sa stal veľkým pomocníkom pre autoservisov. Teraz doslova „na kolene“ uzatvárajú praskliny v blokoch valcov, tlmičoch a pod. Bez problémov odstraňujú defekty (dutiny, fistuly) na hliníkových odliatkoch.

Odstránenie netesností. Nízka priepustnosť náterov pre plyny umožňuje eliminovať netesnosti potrubí a nádob, keď nemožno použiť tesniace hmoty. Technológia je vhodná na opravy nádrží pracujúcich pod tlakom alebo pri vysokých a nízkych teplotách: výmenníky tepla, chladiče automobilov, klimatizácie.

Aplikácia elektricky vodivých náterov. Naprašovaním je možné nanášať medené a hliníkové filmy na kovový alebo keramický povrch. Metóda je najmä nákladovo efektívnejšia ako tradičné metódy pri pomedení prípojníc s prúdom, galvanizačných podložiek na uzemňovacích prvkoch atď.

Antikorózna ochrana. Hliníkové a zinkové filmy chránia povrchy pred koróziou lepšie ako farby a mnohé iné kovové nátery. Nízka produktivita inštalácie neumožňuje spracovanie veľkých plôch, ale je veľmi vhodné chrániť také zraniteľné prvky, ako sú zvary. Pomocou nástreku zinku alebo hliníka je možné zastaviť koróziu na miestach, kde sa na lakovaných povrchoch karosérií áut objavujú „chrobáčiky“.

Obnova klzných ložísk. Klzné ložiská zvyčajne používajú vložky babbitt. Časom sa opotrebúvajú, zväčšuje sa medzera medzi hriadeľom a objímkou a dochádza k porušeniu mazacej vrstvy. Tradičná technológia opravy vyžaduje buď výmenu vložky alebo zváranie defektov. A postrek vám umožňuje obnoviť vložky. V tomto prípade nemožno použiť keramiku na utesnenie vrstvy striekaného kovu. Tvrdé inklúzie v priebehu niekoľkých minút po začatí práce deaktivujú ložisko a poškodia sa povrchy puzdier a hriadeľa. Musel som použiť trysku špeciálnej konštrukcie. Umožňuje poťahovanie čistého babbittu v takzvanom termokinetickom režime. Častice prášku bezprostredne za kritickou sekciou dýzy sú urýchľované nadzvukovým prúdom vzduchu, potom rýchlosť prúdenia prudko klesá na transsonickú. V dôsledku toho teplota prudko stúpa a častice sa zahrievajú takmer na teplotu topenia. Pri dopade na povrch sa zdeformujú, čiastočne roztopia a dobre priľnú k podkladovej vrstve.

PRE ŠPECIALISTU - POZNÁMKA

Literatúra

Kashirin A. I., Klyuev O. F., Buzdygar T. V. Zariadenie na plynové dynamické poťahovanie práškových materiálov. RF patent na vynález č. 2100474. 1996, MKI6 C 23 C 4/00, publ. 27.12.97. Bull č. 36.

Kashirin A. I., Klyuev O. F., Shkodkin A. V. Spôsob získavania povlakov. RF patent na vynález č. 2183695. 2000, MKI7 C 23 C 24/04, publ. 20. 6. 2002. Bull. č. 17.

Kontakty na vývojárov a podmienky nákupu ich technológií či produktov nájdete v redakcii.

Nákup a predaj obchodného vybavenia

- Domov

- Informatívne články

- technológie

- „Oboronka“ zdieľala metódu reštaurovania kovových výrobkov

Mimochodom, inžinieri Obninsk už vyvinuli niekoľko úprav inštalácií DIMET. Vzhľadom na široký dopyt po tomto zariadení sa v súčasnosti sériovo vyrábajú ručné aj automatizované zariadenia na dynamické striekanie studeného plynu, čo umožňuje ich využitie v priemysle, ropný a plynárenský priemysel, ako aj v malom podnikaní na spracovanie malých dielov. Okrem toho v samotnej technológii nie je nič mimoriadne zložité. Na prevádzku komplexu (okrem materiálu na striekanie) je potrebný iba stlačený vzduch (dodávaný tlakom 0,6-1,0 MPa a prietokom 0,3-0,4 m3/min.) a napájací zdroj 220 V .

Teraz o výhodách a nevýhodách metódy. Zariadenie na striekanie kovov z Číny? Po prvé, na rozdiel od plyno-tepelnej metódy, CGN možno efektívne použiť pri normálnom tlaku, v akomkoľvek teplotnom rozsahu a úrovni vlhkosti.

Po druhé, je to absolútne bezpečné pre životné prostredie. Po tretie, vďaka vysokej rýchlosti ho možno použiť aj na abrazívne čistenie povrchov. Jedinou nevýhodou technológie je možnosť nanášania povlakov iba z relatívne tvárnych kovov, ako je meď, hliník, zinok, nikel atď.

Rozsah CGN

Chcel by som sa podrobnejšie venovať oblastiam použitia technológie studeného plynového dynamického nástreku práškovými materiálmi, aby som jasne ukázal, aký je dnes dopyt.

Odstraňovanie defektov, obnova povrchov a tmelenie

To všetko je práca, ktorú zvládnu aj malí podnikatelia. Napríklad v malých dielňach je možné opravovať diely z ľahkých zliatin (napríklad časti automobilovej konštrukcie), predovšetkým hliník a hliník-horčík. Okrem toho sa ľahko odstránia chyby, ktoré sa vyskytli vo výrobnom procese aj počas prevádzky.

A absencia silného ohrevu a nízka energia metódy umožňujú opraviť aj tenkostenné výrobky.

CGN je tiež vynikajúci na obnovu opotrebovaných povrchov. Napríklad taký náročný proces, ako je „budovanie“ kovu v ložiskách, môžu teraz vykonávať aj malé podniky, nehovoriac o obnovení tesnenia (keď nie je možné použiť tekuté tmely) v potrubiach, výmenníkoch tepla. alebo nádoby na pracovné plyny, kvapaliny.

Vysoko presná obnova častí rôznych mechanizmov, vedenie prúdu

CGN veľmi efektívne pri opravách zložitých výrobkov, kde je potrebná presná obnova geometrických parametrov, eliminácia skryté vady, ale zároveň zachovať všetky výkonnostné charakteristiky, ako aj obchodné oblečenie. Preto sa táto metóda aktívne používa vo vojensko-priemyselnom komplexe, na železnici a letecký priemysel, poľnohospodárstvo, preprava plynu atď.

Bez tejto technológie sa pri vytváraní kontaktných podložiek nezaobídete. Ceny zariadení na striekanie kovov? Vzhľadom na možnosť ľahkého náteru na akékoľvek kovové, keramické a sklenené povrchy sa CGN používa aj pri výrobe elektrotechnických výrobkov. Napríklad v procesoch pokovovania medi, pri vytváraní sietí s napájacím prúdom, pri aplikácii prúdových vodičov, pri výrobe podvrstiev na spájkovanie atď.

Bez tejto technológie sa pri vytváraní kontaktných podložiek nezaobídete. Ceny zariadení na striekanie kovov? Vzhľadom na možnosť ľahkého náteru na akékoľvek kovové, keramické a sklenené povrchy sa CGN používa aj pri výrobe elektrotechnických výrobkov. Napríklad v procesoch pokovovania medi, pri vytváraní sietí s napájacím prúdom, pri aplikácii prúdových vodičov, pri výrobe podvrstiev na spájkovanie atď.

Antikorózna úprava a odstránenie hlbokých defektov

Nastriekanie takzvaného antifrikčného náteru je vysoko účinný spôsob, ako sa zbaviť lokálnych poškodení (hlboké triesky, škrabance, škrabance). Tým sa vyhnete postupu úplného naplnenia alebo dokonca výmeny produktu, čo, samozrejme, nie je ekonomicky výhodné.

A to v antikoróznej úprave a ochrane proti vysokoteplotnej korózii rôznych komunikácií túto metódu vôbec neexistujú rovní. Mimochodom, rôzne úpravy zariadení DIMET® poskytujú kvalitné spracovanie vnútorného povrchu rúr s priemerom 100 mm a dĺžkou až 12 m.

Ďalšie informácie:

Plynovo-dynamickou metódou sa nanášajú žiaruvzdorné nátery, ktoré poskytujú ochranu až do 1000-1100 stupňov Celzia. Elektrická vodivosť je v priemere 80-90% elektrickej vodivosti sypkého materiálu. Odolnosť proti korózii závisí od charakteristík agresívneho prostredia.

Prevádzka zariadenia DIMET, vyvinutého a sériovo vyrábaného „Obninským centrom pre práškové striekanie“ (OOO „OCPN“), je založená na efekte fixácie kovových častíc, ak sa pohybujú nadzvukovou rýchlosťou, na povrchu pri zrážke. s ním plynodynamické striekanie kovov DIMET. Technológia umožňuje nanášať kovové nátery nielen na kovy, ale aj na sklo, keramiku, kameň a betón. V súčasnosti technológia DIMET umožňuje nanášať povlaky z hliníka, zinku, medi, cínu, olova, babbitov, niklu a aplikovať ich nielen na kovy, ale aj na sklo, keramiku, kameň a betón.

Špecialisti Plakart vyrábajú plynodynamické nátery pre priemyselné zariadenia(napríklad na fotografii - antikorózny náter výmenníka tepla bez demontáže). Okrem toho dodávame na kľúč inštalácie studeného plyno-dynamického striekania (úprava, servis, školenie).

V závislosti od zloženia jedlé(prášok) a zmenou spôsobov jeho aplikácie môžete získať homogénny alebo kompozitný náter s pevnou alebo poréznou štruktúrou a vlastnou funkčná úloha. Môže ísť o: obnovenie geometrie výrobku, spevnenie a ochranu kovu pred koróziou, zvýšenie tepelnej a elektrickej vodivosti materiálu, ako aj vytvorenie povlaku odolného voči opotrebovaniu, ktorý odolá účinkom chemicky aktívneho prostredia, vysoké tepelné zaťaženie atď.

V Browningovom opise vynálezu sú tieto problémy diskutované, ale nie vyriešené. Cesta z tejto situácie otvára spôsob rozprašovania, pri ktorom sa prášok nezohrieva do roztaveného stavu. Myšlienka možnosti „studeného zvárania“ malých kovových častíc pri ich vysokorýchlostnej zrážke s pevným povrchom bola vyjadrená vo vynáleze Shestakova už v roku 1967. Návrh na zváranie častíc za studena v dynamickom režime nebol vyvinuté v tom čase.

Zariadenia na studené plynové dynamické striekanie kovov? Pretože na realizáciu režimu striekania za studena boli potrebné nové návrhy na návrh zostavy trysky.

Plynové dynamické striekanie je technológia nanášania kovového povlaku rôzne materiály a výrobky s ochranným alebo dekoratívnym účelom, pri ktorých dochádza k tvorbe povrchovej vrstvy v dôsledku dopadu častíc nanášanej látky na povrch potiahnutých obrobkov. Plynovo-dynamické striekanie je studené (CGS) a pulzné (IGN). V prvom prípade sa častice nezohrievajú a ich zrýchlenie zabezpečuje nadzvukový prúd plynu. V druhom prípade dochádza k priemernému ohrevu a zrýchleniu častíc sériou rázových vĺn s pevnou frekvenciou.

Podniky v regióne Moskva

Moskovský región, Sergiev Posad, Ave Red Army, 212V, bldg. 8

Skúsenosti (roky): 11 Zamestnanci: 20 Plocha (m²): 1400 Stankov: 30

Drážkovanie Ostrenie nástroja Vystružovanie otvorov Tvarovanie ozubených kolies Odvaľovanie ozubených kolies Brúsenie ozubených kolies Koordinujte nudnú prácu Valcovanie závitov Navliekanie Povrchové brúsenie Vystružovanie otvorov zámočnícke práce Sústružnícke a automatické práce EDM HDTV kalenie Hromadné vytvrdzovanie Hliníková anodizácia Plynovo-dynamické striekanie Oxidačné nauhličovanie Laserové rezanie Plazmové rezanie Plynové zváranie Plynové tlakové zváranie Difúzne zváranie Oblúkové zváranie kontaktné zváranie Kováčske zváranie Robotické zváranie Ručné oblúkové zváranie Zváranie pod tavivom Termitové zváranie Práškové lakovanie Práca s nerezovou oceľou Ultrazvukové ovládanie

Moskovský región, Istra, sv. Panfilová, 11

Skúsenosti (roky): 61 Zamestnanci: 500 Plocha (m²): 10000 Stankov: 86

Horizontálne vyvrtávacie práce Vystružovanie otvorov Koordinujte nudnú prácu Brúsne práce na valcoch Obrábanie na obrábacom centre Valcovanie závitov Navliekanie Povrchové brúsenie Strečing Vystružovanie otvorov Práce pri brúsení závitov Vŕtanie otvorov na CNC strojoch Vŕtanie otvorov na univerzálne stroje zámočnícke práce CNC sústruženie Zapnutie univerzálnych strojov Sústružnícke a automatické práce Frézovanie na CNC strojoch Frézovanie na univerzálnych strojoch Honovanie Spracovanie drážkovania EDM disperzné vytvrdzovanie Normalizácia vytvrdzovania HDTV Hromadné vytvrdzovanieŽíhanie kovov Popúšťanie kovov Povrchové kalenie Sorbitizácia Kovový upgrade Boroalizácia Plynovo-dynamické striekanie Tepelné striekanie Medené pokovovanie (medenie, medené pokovovanie) Niklovanie (niklovanie) Galvanické pokovovanie chrómom (chrómovanie) Galvanické pokovovanie zinkom (zinkovanie, galvanizácia) karbonitrácia Nitrokarburizácia Tepelné difúzne zinkovanie Morenie kovov Chemické fosfátovanie Hliníkovanie chrómom Chromosilikonizácia rezanie laserom Tvarové rezanie rúr Rolovanie plech Valcovanie profilu Valcovanie tyčového kovu Ohýbanie profilu Ohýbanie tyče Ohýbanie rúrok Argónové (argónové oblúkové) zváranie Plynové zváranie Plynové tlakové zváranie kontaktné zváranie dierovanie kovov plechové razenie kovová perforácia dierovanie kovov Vyvaľovanie Výroba dielov podľa výkresov zákazníka Výroba neštandardných kovových konštrukcií Laserové gravírovanie Spracovanie hliníka Spracovanie titánu maľovanie štetcom Striekanie Práškové lakovanie Práca s nerezovou oceľou Práca s pozinkovanou oceľou

Moskovský región, okres Mytishchi, obec Krasnaya Gorka, ul. Školnaja, 38

Skúsenosti (roky): 6 Zamestnanci: ? Plocha (m²): ? Stankov: ?

CNC sústruženie disperzné vytvrdzovanie HDTV kalenie Kryogénne spracovanie Normalizácia Hromadné vytvrdzovanieŽíhanie kovov Popúšťanie kovov Povrchové kalenie Sorbitizácia Kovový upgrade Nitridácia Hliníkovanie Eloxovanie Boridovanie Boroalizácia Plynovo-dynamické striekanie Tepelné striekanie Medené pokovovanie (medenie, medené pokovovanie) Niklovanie (niklovanie) Galvanické pokovovanie chrómom (chrómovanie) Galvanické pokovovanie zinkom (zinkovanie, galvanizácia) karbonitrácia Viacvrstvové pokovovanie meďou a niklom Viacvrstvové pokovovanie medi, niklu a chrómu Nitrokarburizácia Oxidačné obklady Silikonizácia Tepelné difúzne zinkovanie Morenie kovov Chemické fosfátovanie Hliníkovanie chrómom Chromosilikonizácia Nauhličovanie Kyanidácia Elektrochemické leštenie kovov Rezanie plynom/plameňom/kyslíkom Rezanie vodným lúčom rezanie laserom Plazmové rezanie Krížové rezanie valcovaná oceľ Rezanie valcovaná oceľ Pozdĺžne a priečne rezanie valcovanej ocele Rezanie výstuže rezanie na pásová píla Rezanie lisovacími nožnicami rúbanie na gilotínové nožnice Tvarové rezanie rúr Valcovanie plechu Valcovanie profilu Valcovanie tyčového kovu Valcovanie rúr 3D ohýbanie drôtu ohýbanie plechu Ohýbanie lisom Ohýbanie profilu Ohýbanie tyče Ohýbanie rúrok Argónové (argónové oblúkové) zváranie Plynové zváranie Plynové tlakové zváranie Difúzne zváranie Oblúkové zváranie kontaktné zváranie Kováčske zváranie Laserové zváranie Spájkovanie na tvrdo Poloautomatické oblúkové zváranie Robotické zváranie Ručné oblúkové zváranie Zváranie výstuže Zváranie výbuchom Zváranie pod tavivom Trecie zváranie Zváranie rúr Termitové zváranie ultrazvukové zváranie Chemické zváranie Zváranie za studena zváranie elektrónovým lúčom Výkres Kov dierovanie Kovanie plechové razenie Objemové razenie kovová perforácia Vyrovnávanie plochého valcovaného kovu Lisovanie kovu dierovanie kovov valcovanie kovov Valcovanie-kreslenie Valcovanie-lisovanie Pecking Rolling Rezanie kovu na jig-punčovom lise Umelecké kovanie Vizuálna a meracia kontrola Výroba dielov podľa vzoriek zákazníka Výroba dielov podľa výkresov zákazníka Výroba neštandardných kovových konštrukcií Výroba typických kovových konštrukcií Penetračná kontrola Laserové gravírovanie Testovanie magnetických častíc Plazmové značenie Spracovanie hliníka Spracovanie v bubnovom bubne Odstreľovanie Spracovanie titánu Prevíjanie kovových zvitkov Pieskovanie maľovanie štetcom Striekanie Práškové lakovanie Práca s výstužou Práca s nerezovou oceľou Práca s pozinkovanou oceľou Vývoj 3D modelov podľa výkresov Ultrazvukové meranie hrúbky Ultrazvukové ovládanie Chemický rozbor

Plynovo-dynamické striekanie

Hlavným účelom plynodynamického striekania kovu je dodať povrchom obrobkov určité vlastnosti. Tento postup sa vykonáva nielen pre kovové polotovary ale aj iné materiály. Jej cieľom je zvýšiť pevnostné charakteristiky, elektrická a tepelná vodivosť. Táto technológia poskytuje ochranu proti korózii, obnovuje geometrické rozmery. Spoločnosti poskytujúce služby plynového dynamického striekania kovov v Moskve, dokonale zvládajú túto úlohu, pretože majú k dispozícii špičkové vybavenie.

Vo väčšine prípadov sú povrchy pokovované, pričom nanesené nátery majú výborné adhézne vlastnosti. Priľnavosť k základni sa dosiahne čo najspoľahlivejšie, výrobky získajú dodatočnú pevnosť. Striekať možno len kovové prášky alebo látky, ktoré okrem kovu obsahujú v určitých dávkach aj keramickú zložku. To výrazne znižuje náklady na spôsob tvorby práškového povlaku a neovplyvňuje jeho vlastnosti. Podstatou studenej metódy plynodynamického striekania je nanášanie a fixácia pevných kovových častíc alebo zmesí materiálov na povrch prvkov. Ich veľkosť je 0,01-50 mikrónov. Na požadovanú rýchlosť zrýchľujú v prostredí vzduchu, ozónu alebo hélia. Takýto materiál sa nazýva prášok.

Ide o hliníkové častice, nikel, kombinácie hliníka so zinkom. Médium, ktorým sa materiál mieša, môže byť horúce alebo studené. V prvom prípade je maximálny ohrev 700 stupňov. Pri interakcii s povrchom výrobku dochádza k lamelárnej premene, kinematická energia sa premieňa na adhéznu a tepelnú energiu. Vďaka tomu sa vytvorí odolná povrchová vrstva. Prášok sa nanáša nielen na kovové povrchy, ale aj na betón, sklo, keramiku, kameň. To výrazne rozširuje rozsah použitia techniky na tvárnenie povrchov so špecifickými vlastnosťami.

Plynovo-dynamické striekanie je vysoké a nízke - závisí od úrovne tlaku. V prvom prípade je pracovným médiom, ktoré pohybuje práškom, dusík a hélium. Pohybujúce sa kovové častice majú tlak nad 15 atm. V druhom prípade sa používa stlačený vzduch dodávaný pod tlakom nie väčším ako 10 atm. Rozdiely medzi týmito typmi spočívajú aj v sile ohrevu, spotrebe pracovného média. Striekanie sa vykonáva v niekoľkých fázach, vrátane:

- Príprava povrchu na nanášanie prášku (mechanickou alebo abrazívnou metódou).

- Ohrev pracovného média na požadovanú teplotu.

- Prívod ohriateho plynu do špeciálnej trysky pod požadovaným tlakom (plyn sa dodáva spolu s práškom).

- Prášok naberá obrovskú rýchlosť a prichádza do kontaktu s povrchom produktov.

Náklady na plynové dynamické striekanie kovu v moskovskom regióne sú dosť cenovo dostupné.

Dynamické striekanie za studena - najnovšia metóda v oblasti žiarového nástreku. V porovnaní s konvenčnými procesmi tepelného striekania má dynamické striekanie studeným plynom osobitné výhody, pretože striekaný materiál sa počas procesu neroztopí ani neroztopí. Tepelný účinok na povlak a podkladový materiál teda zostáva nízky.

Vysoká kinetická energia častíc a vysoký stupeň deformácie pri dopade na substrát, ktorý je s tým spojený, umožňuje vytvárať rovnomerné a veľmi husté povlaky. Rozsah hrúbky povlaku sa pohybuje od niekoľkých stotín milimetra do niekoľkých centimetrov.

V získaných kovových povlakoch sa fyzikálne a chemické vlastnosti prakticky nelíšia od vlastností základného materiálu.

Podľa najnovšej systémovej technológie od Impact Innovations GmbH sa inertný plyn – najlepšie dusík alebo hélium – privádza do striekacej pištole pod tlakom až 50 barov (725 psi) a zahrieva sa na maximálnu teplotu 1100 °C (2012 °F) v tele pištole.

Následná expanzia ohriateho a vysokotlakového plynu v konvergujúco-expandujúcej dýze na tlak životné prostredie Výsledkom je zrýchlenie inertného plynu v procese na nadzvukovú rýchlosť, pričom sa plyn súčasne ochladí pod 100 °C (373 °F).

Striekateľné prášky sa vstrekujú do zbiehajúcej sa časti dýzy pomocou podávača prášku a nosného plynu a urýchľujú sa na rýchlosť častíc 1200 m/s v hlavnom prúde plynu.

Vo vysoko zúženej rozprašovacej dýze častice narážajú na neošetrené, vo väčšine prípadov, povrchy komponentov, deformujú sa a menia sa na vysoko priľnavý/kohezívny povlak s nízkym obsahom oxidov.

Vplyv rýchlosti častíc na kvalitu a účinnosť povlaku

- Častica povlaku dosiahla minimálna rýchlosť nárazu, ktorý je potrebný na vybudenie mechanizmu interakcie s povrchom substrátu (spracovanej vzorky). Táto takzvaná "kritická rýchlosť" ovplyvňuje vlastnosti náterového materiálu.

- Pretože nárazová rýchlosť je vyššia ako kritická rýchlosť, zvyšuje sa deformácia a kvalita adhézie častíc.

- Ak je nárazová rýchlosť príliš vysoká ("rýchlosť erózie"), viac materiálu sa zničí, ako sa pridá. Povlak sa nevytvára.

- Aby sa vytvoril hustý a dobre vytvorený povlak, musí byť rýchlosť dopadu častíc medzi kritickou rýchlosťou a rýchlosťou erózie.

Čo môže byť potiahnuté dynamickým striekaním za studena?

Náterové materiály

Kovy: ako je horčík, hliník, titán, nikel, meď, tantal, niób, striebro, zlato atď.

Zliatiny: napríklad nikel-chróm, bronz, zliatiny hliníka, mosadz, zliatiny titánu, prášky MCrAlY (zliatiny na báze základného kovu (Co, Ni, Cr, Fe) s prídavkom chrómu, hliníka a ytria) atď.

zmiešané materiály(kovová matrica v kombinácii s pevnými fázami): napríklad kov a keramika, kompozity.

Základné materiály

Kovové výrobky a vzorky, plasty, ale aj sklo a keramika.

Individuálne spracovanie

Každý jednotlivý materiál sa spracováva individuálne.

Spracovanie materiálov vyžaduje individuálne nastavenie teploty a tlaku plynu. Kombinácia týchto dvoch fyzikálnych parametrov určuje rýchlosť častíc a kvalitu povlaku. Rozsah optimálnej rýchlosti naprašovania, obmedzený kritickou rýchlosťou a rýchlosťou erózie, sa nazýva rozsah usadzovania. V tomto rozsahu je kvalita nanášania povlaku ovplyvnená parametrami.