Apdirbimo įrankių gamybai daugiausia naudojamos keturios grupės įrankių medžiagos(įrankių plienai, kietieji lydiniai, itin kietos medžiagos, pjovimo keramika), kurių kiekvienas skirstomas į keletą pogrupių (1 pav.). Nė viena iš šių įrankių medžiagų nėra universali ir užima savo nišą kietumo, stiprumo, atsparumo dilimui ir kietumo požiūriu.

1 pav. Įrankių medžiagų klasifikacija

Lentelėje pateikti duomenys apie instrumentinių medžiagų paplitimą Rusijoje ir pasaulyje:

Greitaeigis plienas – labai legiruotas, didelio kietumo įrankių plienas, kurio grūdinimas yra karbidas ir anglies kiekis didesnis nei 0,6 %. Greitaapių plienų kokybė gerinama naudojant miltelinę metalurgiją (PM). Būdingos greitaeigių plienų, pagamintų PM metodu, savybės yra didelis atsparumas lenkimui, 1,5-2,5 karto didesnis atsparumas lyginant su tradicinėmis rūšimis.

2 pav. – Įrankių medžiagų charakteristikos

Kietieji lydiniai yra miltelių metalurgijos gaminiai, sudaryti iš ugniai atsparių metalų (WC, TiC, TaC) karbidų grūdelių, laikomų kartu klampaus metalo rišikliu. Dažniausiai kaip rišiklis naudojamas kobaltas, kuris gerai sudrėkina volframo karbidus. Kietuose lydiniuose, kuriuose nėra volframo karbidų, kaip rišiklis naudojamas nikelis su molibdeno priedais.

Volframo, titano ir tantalo karbidai turi didelį kietumą ir atsparumą ugniai. Kuo daugiau karbidų kietajame lydinyje, tuo didesnis jo kietumas ir atsparumas karščiui, bet mažesnis mechaninis stiprumas. Padidėjus kobalto kiekiui, stiprumas didėja, tačiau kietumas ir atsparumas karščiui mažėja.

Šiuolaikinius kietuosius lydinius pagal sudėtį galima suskirstyti į keturias pagrindines grupes:

- § volframo-kobalto (VC) kietieji lydiniai WC-Co;

- § titano-volframo-kobalto (TC) kietieji lydiniai WC-TiC-Co;

- § titano-tantalo-volframo-kobalto (TTK) kietieji lydiniai WC-TiC-TaC-Co;

- § be volframo (BVTS) kietieji lydiniai TiC (TiN)-Ni-Mo.

Užsienio literatūroje visi kietieji lydiniai, kuriuose yra volframo, vadinami volframu, o be volframo – titanu.

Volframo arba volframo-kobalto (VC) kietieji lydiniai (vienas karbidas) susideda iš volframo karbido WC ir kobalto (rišimo). Šios grupės lydiniai skiriasi kobalto kiekiu (nuo 3 iki 15%), volframo karbido grūdelių dydžiais ir gamybos technologija. Didėjant kobalto kiekiui, didėja kietojo lydinio lenkimo stipris, atsparumas smūgiams ir plastinė deformacija, tačiau tuo pačiu mažėja kietumas ir tamprumo modulis.

Volframo-kobalto kietieji lydiniai dažniausiai rekomenduojami apdirbant medžiagas, kurios pjovimo metu lūžta: ketus, spalvotieji metalai (bronza, silumas, duraliuminis), stiklo pluoštas. Karščiui ir korozijai atspariems plienams ir lydiniams apdirbti taip pat rekomenduojami šios grupės smulkiagrūdžiai ir itin smulkiagrūdžiai lydiniai (atitinkamai žymenyje turinčios raides M ir OM).

Didelę įtaką kietųjų lydinių, įskaitant WC-Co pagrindu pagamintų lydinių fizinėms, mechaninėms ir eksploatacinėms savybėms, daro kietosios fazės grūdelių dydis. Įprastuose grūdų lydiniuose vidutinis dydis WC grūdeliai yra 2-3 mikronai. Esant tokiam pačiam kobalto kiekiui, sumažėjus vidutiniam grūdelių dydžiui, padidėja kietumas ir atsparumas dilimui, šiek tiek sumažėja stiprumas.

Titano-volframo arba titano-volframo-kobalto (TC) kietieji lydiniai WC-TiC-Co (dviejų karbidų) yra skirti plieno ir spalvotųjų metalų (žalvario) apdirbimui, iš kurių pjovimo metu susidaro drenažo drožlės. Palyginti su WC-Co pagrindu pagamintais kietaisiais lydiniais VK, jie turi didesnį atsparumą oksidacijai, kietumą ir atsparumą karščiui, mažesnes šilumos ir elektros laidumo vertes bei elastingumo modulį.

Volframo ir titano karbidai, kurie yra kietųjų lydinių pagrindas, pasižymi dideliu natūraliu atsparumu karščiui. TK grupės lydinių atsparumas karščiui yra: T5K10 - 1100ºC, T14K8 ir T30K4 - 1150ºC. Skaičius po raidės K nurodo kobalto procentą, skaičius po raidės T – TiC kiekį, likusi dalis – WC. Padidėjus volframo ir titano karbidų kiekiui kietajame lydinyje ir atitinkamai sumažėjus kobalto kiekiui, padidėja kietųjų lydinių atsparumas karščiui.

Lydiniai T30K4 ir T15K6 naudojami didelio pjovimo greičio ir mažos įrankių apkrovos plienų apdailai ir pusiau apdailai, o lydiniai T5K10 ir T5K12 skirti dirbti esant sunkioms smūgio apkrovoms esant sumažintam pjovimo greičiui.

Titano-tantalo-volframo arba titano-tantalo-volframo-kobalto (TTK) kietieji lydiniai WC-TiC-TaC-Co (trijų karbidų) pasižymi padidintu stiprumu ir dideliu kietumu (įskaitant 600-800C temperatūroje). Šios grupės lydinių žymėjimuose skaičiai už raidžių TT reiškia bendrą titano ir tantalo karbidų kiekį, likusi dalis yra WC.

TTK grupės lydiniai yra universalūs pritaikymo požiūriu ir gali būti naudojami tiek plieno, tiek ketaus apdirbimui. Pagrindinis trikarbido rūšių pritaikymas yra pjovimas su labai didelėmis šlyties pjūviais tekinimo ir obliavimo sąlygomis, taip pat apdirbimas stipriais smūgiais. Tokiais atvejais padidėjęs stiprumas dėl tantalo karbidų buvimo kompensuoja sumažėjusį jų atsparumą karščiui.

Aukščiau pateikti Rusijoje gaminamų kietųjų lydinių klasių pavadinimai atspindi šių lydinių cheminę sudėtį. Užsienio įmonės paprastai savo kietiesiems lydiniams priskiria pavadinimus, kuriuose yra informacijos apie tam tikros rūšies taikymo sritis.

Volframo kietųjų lydinių pavadinimai:

Tarptautinė standartų organizacija ISO (ISO) pasiūlė kietųjų lydinių klasifikavimo sistemą, pagal kurią visi kietieji lydiniai skirstomi į pritaikymo grupes, priklausomai nuo medžiagų, kurioms jie skirti. Ši sistema išskiria: kietųjų lydinių grupę P - apdirbti medžiagas, kurios suteikia nutekėjimo lustą; lydinių grupė K - apdirbti medžiagoms, kurios suteikia elementarius drožles, ir tarpinę lydinių grupę - M.

Kuo didesnis panaudojimo pogrupio indeksas, tuo mažesnis karbido atsparumas dilimui ir leistinas pjovimo greitis, tačiau tuo didesnis stiprumas (kietumas), leistina pastūma ir pjovimo gylis. Taigi maži indeksai atitinka apdailos operacijas, kai iš kietųjų lydinių reikalaujama didelio atsparumo dilimui ir mažo stiprumo, o dideli indeksai – grubaus apdirbimo operacijas, kai kietasis lydinys turi būti didelio stiprumo.

Tokia sistema, nepaisant visų savo įprastumo, atliko teigiamą vaidmenį, nes įrankių gamintojai kartu su kietojo lydinio prekės ženklu gali sąlygiškai nurodyti jos taikymo sritį, o vartotojai gali pasirinkti labiausiai atitinkančią kietojo lydinio klasę. darbo sąlygas.

Pastaraisiais metais daug žadanti kryptis yra kietųjų lydinių be volframo (BVTS) kūrimas ir naudojimas. Intensyvūs šios krypties tyrimai atliekami visame pasaulyje. Labiausiai išplėtota kietųjų lydinių be volframo gamyba yra Japonijoje (apie 40% visos kietųjų lydinių produkcijos), JAV ir Europos šalyse.

Kietieji lydiniai be volframo, kaip ir lydiniai, kurių sudėtyje yra volframo, yra miltelių metalurgijos gaminiai, tačiau titano karbidas ir karbonitridas, pasižymintys dideliu kietumu, atsparumu dilimui ir nuosėdoms, naudojami kaip kietoji dilimui atspari fazė. Nikelis naudojamas kaip cementuojantis metalas, o norint pagerinti karbido fazės drėkinimą sukepinant išlydytu rišikliu ir tuo pačiu sumažinti BVTS trapumą, į jų sudėtį įpilama molibdeno ir niobio.

Rusijoje perspektyviausias pagal praktinis pritaikymas lydiniai be volframo TN20, KNT16 ir LCK20 pasitvirtino. TV4 prekės ženklo lydinyje, kurio pagrindą sudaro titano karbonitridas, molibdeno ir nikelio jungtyje yra 8–9 % volframo, kad padidėtų jo stiprumas, ir, tiesą sakant, jame yra mažai volframo. Nauja grupė lydiniai TsTU ir NTN30 turi didesnį eksploatacinį patikimumą ir platesnį pritaikymo spektrą dėl legiravimo su volframu ir titano bei niobio karbidais.

Šie lydiniai skirti pakeisti TK grupės kietuosius lydinius, kurių sudėtyje yra volframo, atliekant plieno tekinimo ir frezavimo operacijas (programos P20-P30). Tačiau apskritai, nepaisant sutaupytų brangaus volframo, BVTS gali būti lygiavertis volframo kietųjų lydinių pakaitalas tik griežtai apibrėžtomis apdorojimo sąlygomis, o dėl didelio savybių nestabilumo ir mažo ciklinio stiprumo jų neįmanoma rekomenduoti kaip įrankių medžiagų automatizavimui. gamyba.

Pjovimo keramika (RC) pasižymi dideliu kietumu ir stipriu gniuždymui, išlaiko savo savybes aukštoje temperatūroje, padidina atsparumą dilimui ir atsparumą oksidacijai, tačiau žymiai mažesnį atsparumą lenkimui, lyginant su kietaisiais lydiniais.

Pjovimo keramines medžiagas galima suskirstyti į keturias grupes: 1) oksidas (balta keramika) Al2O3 pagrindu,

- 2) oksikarbidas (juodoji keramika), pagrįsta Al2O3-TiC sudėtimi,

- 3) oksido nitridas (kortinitas), kurio pagrindas yra Al2O3-TiN,

- 4) nitridinė keramika Si3N4 pagrindu.

Kiekviena iš šių grupių turi savo ypatybes tiek gamybos technologijoje, tiek taikymo srityje, visų pirma dėl medžiagos sudėties ir struktūros. Sumažinus mineralinės keramikos grūdelių dydį ir poringumą, padidėja medžiagos atsparumas dilimui, stiprumas ir kietumas.

Vietiniai oksido RK prekės ženklai yra TsM-332, VO-13, VO-18, VSh-75. Skirtingai nuo greitaeigių plienų ir kietųjų lydinių, RK ženklas neatspindi jo sudėties. Pagal pramonės praktika tekinant ruošinius iš nesugrūdinto konstrukcinio plieno ir feritinio kaliojo ketaus (HB) pirmenybė teikiama oksidinei keramikai< 230) при скоростях резания свыше 250 м/мин.

Įvairių klasių RK kietumas yra HRA 93-96, stiprumas - 400-950 MPa. Tokį platų pagrindinių savybių spektrą lemia skirtingas karbidų ir nitridų kiekis, taip pat grūdelių dydis.

Lyginamosios karbidų savybių charakteristikos parodė, kad perspektyviausias iš jų yra titano karbidas, pasižymintis dideliu kietumu, atsparumu dilimui, pakankamu šilumos laidumo ir elastingumo savybėmis, plačiai naudojamas kaip įrankių medžiagų pagrindas. Be to, jo netrūksta ir nesunkiai gaunamas oksidą redukuojant suodžiais.

Remiantis tuo, kas išdėstyta aukščiau, titano karbidas buvo pasirinktas kaip aliuminio oksido kietėjimo priedas. Jo poveikio oksido-karbido kompozicijos savybėms tyrimas leido pasirinkti kompoziciją ir sukurti VOK-71 lydinio technologiją. VOK-71 sudėtį sudaro Al2O3 bazė su 20% TiC. Pagal kietumą jis nėra prastesnis už VOK-63 lydinį ir lenkia jį stiprumu. Pjaunant skirtingo kietumo ketų ir plieną, mišri keramika VOK-71 parodė pranašumą prieš kitus lydinius.

Lygiagrečiai tobulinant oksido-karbido keramikos medžiagas, buvo sukurtos naujos pjovimo keramikos rūšys silicio nitrido pagrindu. Keraminė medžiaga ONT-20 (kortinitas) buvo sukurta oksidinės keramikos medžiagos VSh-75 pagrindu.

Kortinitas yra oksido-nitrido RK, kuris apima smulkiai dispersinį titano nitridą. Kortinito lipni sąveika su apdorota medžiaga yra ne tokia intensyvi nei oksido-karbido keramikos medžiagų.

Teigiamos titano nitrido savybės leido sukurti nitrido pjovimo keramiką. Pagal savo savybes silicio nitrido pagrindu pagaminta kompozicija yra šiek tiek prastesnė už oksido-karbido keramiką, tačiau tokia keramikos medžiaga turi didelį lenkimo stiprumą ir mažą šiluminio plėtimosi koeficientą, o tai išskiria ją iš anksčiau svarstytų rūšių. RC.

Nitrido RK kietumas yra HRC 86-95, atsparumas tempimui 600-950 MPa, kietumas ir šilumos laidumas yra didesni nei kitų rūšių keramikos. Nitrido RK pranašumas yra tas, kad 790-900ºC temperatūroje jo kietumas yra didesnis nei oksido-karbido ir oksido RK kietumas.

Pageidautina nitrido RK taikymo sritis yra ketaus ir aukštos temperatūros lydinių apdirbimas. Plieno apdorojimui šis RC nerekomenduojamas dėl didelio difuzinio susidėvėjimo greičio. Pjovimo greitis apdirbant ketų su sialonu siekia 1500 m/min.

Vykdomi darbai kuriant nitrido RK kompozicijas su karbidais. Pavyzdžiui, pridėjus 20 % TiC, atsparumas ir kietumas padidėja 50 %, o tai savo ruožtu leidžia naudoti didesnį pastūmą ir pjovimo greitį (iki 1800 m/min). Tokios kompozicijos pirmiausia rekomenduojamos nikelio lydiniams apdoroti.

Priežastys, trukdančios plačiai naudoti keramiką metalo apdirbime: mažas stiprumas, didelis trapumas, didelis jautrumas vietiniams įtempiams ir konstrukciniai defektai. Todėl pagrindinė problema kuriant naujas keramines medžiagas yra stiprumo padidėjimas.

Pastaraisiais metais didelis dėmesys RK srities specialistams skiriama armuotos keramikos kūrimui. Kaip sutvirtinantis RC elementas, dažniausiai naudojami 20–30 μm ilgio ir iki 1 μm skersmens silicio karbido SiC ūsai (kurių stiprumas iki 4000 MPa). Pažymima, kad toks sutvirtinimas leidžia padidinti oksido RC klampumą 1,5 karto be reikšmingo kietumo sumažėjimo.

Pakankamai ilgi kristalai (2 ar daugiau kartų didesni už matricos grūdelių dydį) tarnauja kaip tilteliai tarp grūdelių, didinantys jų stabilumą veikiant apkrovai. Be to, SiC kristalų ir pagrindo šiluminio plėtimosi koeficientų skirtumas kaitinant sukuria palankius gniuždymo įtempius, kurie kompensuoja tempimo įtempius, atsirandančius SMP pjovimo proceso metu.

Sustiprintas RK gali būti naudojamas pertraukiamam tekėjimui ir frezavimui. Kadangi sustiprinti keraminiai pjovimo įrankiai yra brangūs, juos naudoti ekonomiškai efektyvu tik tam tikrose srityse, pvz., naudojant aukštos temperatūros nikelio lydinius ir grūdintą plieną bei ketų.

Itin kietos įrankių medžiagos (STM) yra įrankių medžiagos, kurių Vickerso kietumas kambario temperatūroje viršija 35 GPa. Itin kietos medžiagos (SHM), naudojamos metalui įrengti pjaustymo įrankiai yra suskirstyti į dvi pagrindines grupes:

- § STM anglies pagrindu – natūralūs ir dirbtiniai (polikristaliniai) deimantai;

- § STM boro nitrido pagrindu (kompozitai).

Šios dvi STM grupės turi skirtingas taikymo sritis, o tai lemia jų fizinių ir mechaninių savybių bei cheminės sudėties skirtumai.

Natūralūs deimantai turi daugybę svarbios savybės reikalingos įrankių medžiagoms. Natūralių deimantų kietumas yra didesnis nei bet kurios natūralios ar sintetinės medžiagos kietumas. Jie turi mažą trinties koeficientą, didelį šilumos laidumą. Galandant deimantinius įrankius, pjovimo briaunos apvalinimo spindulys užtikrinamas mikrometro dalimis, todėl galima išgauti beveik idealiai aštrią ir tiesią pjovimo briauną, o tai ypač svarbu preciziniam apdirbimui.

Natūralių deimantų trūkumai: savybių anizotropiškumas, mažas stiprumas, santykinai mažas (700-750ºC) atsparumas karščiui ir reaktyvumas į geležies lydinius aukštesnėje temperatūroje, taip pat didelė kaina.

Šios natūralių deimantų savybės lemia jų veiksmingą panaudojimo sritį: precizinis apdirbimas detalės iš spalvotųjų metalų ir nemetalinių medžiagų. Visų pirma, deimantiniai įrankiai, kurių pjovimo briaunos apvalinimo spindulys yra 5–6 µm, naudojami apdorojant metalinius veidrodžius, atminties diskus ir optoelektronines dalis, kurių pjovimo gylis yra 12–20 µm.

Ribotos natūralių deimantų atsargos ir didelė kaina lėmė būtinybę sukurti sintetinių deimantų technologiją. Sintetinių deimantų gavimo sąlygos yra deimantą formuojančios medžiagos, turinčios anglies (grafito, suodžių, anglis). Smūgis vyksta esant 60 000 atmosferų slėgiui 2000-3000ºC temperatūroje, o tai užtikrina anglies atomų mobilumą ir galimybę grafito struktūrą pertvarkyti į deimanto struktūrą.

Sintetiniai deimantai pjovimo įrankiams dažniausiai turi polikristalinę struktūrą. Buitinių polikristalinių deimantų (PCD) pavyzdžiai yra ASPK (karbonadas) ir ASB (balas). Polikristalinių deimantų mikrokietumas yra vidutiniškai toks pat kaip ir natūralių monokristalų (56–102 GPa), tačiau PCD jo kitimo diapazonas yra platesnis. Sintetinių balų (ASB) ir karbonado (ASPC) tankis yra didesnis nei natūralių deimantų monokristalų tankis, o tai paaiškinama tuo, kad yra tam tikras metalinių intarpų kiekis.

Sintetiniai ir natūralūs deimantai negali būti vienas kitam priešinami, jie vienas kitą papildo ir kiekvienas turi savo optimalias panaudojimo sritis. Tačiau tiek sintetiniai, tiek natūralūs deimantai nerekomenduojami apdirbti medžiagas ir lydinius, kurių sudėtyje yra geležies, o tai paaiškinama dideliu fiziniu ir cheminiu juodųjų metalų ir deimantų giminingumu.

Natūralūs boro nitrido (BN) junginiai neegzistuoja. Gauti dirbtinai modifikuojant boro nitridą pagal kristalinės gardelės tipą skirstomi į grafito tipo, wurcite ir kubinius boro nitridus (CBN). Tankiosios BN modifikacijos skiriasi gamybos technologija, struktūra, fizikinėmis ir mechaninėmis savybėmis.

Buitinių STM, kurių pagrindą sudaro boro nitridas, pavyzdžiai yra kompozitas 01 (elboras), kompozitas 02 (belboras), SKIM-PK, Petboras, KP3. Garsiausios šios grupės užsienio medžiagos yra kiboritas, Wurbon, Borazon, Amborite, Sumiboron.

BN pagrindu pagaminti STM dažniausiai naudojami grūdinto plieno (HRC>45) ir ketaus (HB>230) apdirbimui didesniu pjovimo greičiu, o pjovimas BN daugeliu atvejų yra efektyvesnis nei šlifavimas.

3 pav. STM klasifikacija

Taigi, STM atstovauja dvi kryptys: anglies pagrindu ir boro nitrido pagrindu. Polikristalinių deimantų kietumas yra didesnis nei kompozitų, o atsparumas karščiui yra 1,5-3 kartus mažesnis. Kompozitai yra praktiškai inertiški geležies lydiniams, o deimantai turi didelį aktyvumą jų atžvilgiu esant aukštai temperatūrai ir kontaktiniam slėgiui, atsirandančiam pjovimo zonoje. Todėl iš kompozitų pagaminti pjovimo įrankiai daugiausia naudojami plieno ir ketaus apdirbimui, o deimantiniai – spalvotųjų metalų ir lydinių, taip pat nemetalinių medžiagų apdirbimui.

Galimybę įvesti itin kietas medžiagas šiuo metu riboja įrangos būklė. Tik apie 50 % esamų staklių gali užtikrinti reikiamą pjovimo greitį, apie 25 % mašinų reikia modernizuoti ir apie 25 % yra netinkamos naudoti įrankius su STM.

Kita vertus, galimybė įdiegti didelius, optimalius STM pjovimo greičius naujoje įrangoje, turinčioje reikiamas galios, standumo ir atsparumo vibracijai charakteristikas, žymiai padidina metalo apdirbimo našumą.

Abrazyvinės medžiagos yra abrazyvinės medžiagos grūdeliai su aštriais kraštais, kurie naudojami kaip šlifavimo įrankių pjovimo elementai. Jie skirstomi į natūralius ir dirbtinius. Natūralioms abrazyvinėms medžiagoms priskiriami mineralai, tokie kaip kvarcas, švitras, korundas ir kt. Pramonėje dažniausiai naudojamos dirbtinės abrazyvinės medžiagos: elektrokorundas, silicis ir boro karbidai. Prie dirbtinių abrazyvinių medžiagų priskiriami ir poliravimo bei apdailos milteliai – chromo ir geležies oksidai.Ypatinga dirbtinių abrazyvinių medžiagų grupė yra sintetiniai deimantai ir kubinis boro nitridas, kurie yra perspektyviausi, nes pasižymi maksimaliu kietumu (deimantas) ir atsparumu karščiui (CBN). ).

Inovatyvi kryptis

Nanotechnologijos pjovimo įrankių gamyboje yra perspektyvios. Ekspertų prognozėmis, nanotechnologijų dalis Rusijos monoįrankių rinkoje dabar siekia 63%, o kompozitinių įrankių – 6%.

Perspektyvios nanotechnologijos apdirbimo įrankių gamyboje.

Metalo pjovimo įrankio susidėvėjimas padidina matmenų paklaidą, turi įtakos apdirbamo paviršiaus kokybei, didina pjovimo jėgas ir iškreipia detalės paviršinį sluoksnį. pažangių medžiagų ir surenkamų įrankių su keičiamais daugialypiais įdėklais naudojimas.

Pjovimo procesą lydi didelis pjovimo įrankio slėgis, trintis ir šilumos gamyba. Tokios eksploatavimo sąlygos kelia daugybę reikalavimų, kuriuos turi atitikti pjovimo įrankių gamybai skirtos medžiagos.

Įrankių medžiagos turi būti didelio kietumo, viršijančio apdirbamos medžiagos kietumą. Didelį pjovimo dalies medžiagos kietumą gali užtikrinti fizinės ir mechaninės medžiagos savybės (deimantai, silicio karbidai, volframo karbidai ir kt.) arba

jo terminis apdorojimas (gesinimas ir grūdinimas).

Pjovimo proceso metu nupjautas sluoksnis prispaudžia priekinį įrankio paviršių ir sukuria įprastą įtempimą kontaktinėje srityje. Pjaunant konstrukcines medžiagas nustatytomis pjovimo sąlygomis, normalūs kontaktiniai įtempiai gali pasiekti reikšmingas vertes. Pjovimo įrankis turi atlaikyti tokį spaudimą be trapumo ir plastinių deformacijų. Kadangi pjovimo įrankis gali dirbti esant kintamoms jėgoms, pvz., dėl netolygiai pašalinto ruošinio metalo sluoksnio, svarbu, kad įrankio medžiaga derintų didelį kietumą su atsparumu gniuždymui ir lenkimui, turėtų aukštą ištvermės ribą ir atsparumą smūgiams. . Taigi įrankio medžiaga turi pasižymėti dideliu mechaniniu stiprumu.

Pjaunant iš ruošinio šono, įrankį veikia galingas šilumos srautas, dėl kurio priekiniame įrankio paviršiuje susidaro aukšta temperatūra. Tokiu atveju įrankio pjovimo elementai praranda savo kietumą ir susidėvi dėl intensyvaus kaitinimo. Todėl svarbiausias reikalavimas įrankio medžiagai yra didelis jos atsparumas karščiui – galimybė kaitinant išlaikyti pjovimo procesui reikalingą kietumą.

Skiedrų judėjimas išilgai įrankio priekinio ir galinio pjovimo paviršių esant dideliam kontaktiniam įtempiui ir temperatūrai lemia darbinių paviršių susidėvėjimą. Taigi didelis atsparumas dilimui yra svarbiausias reikalavimas įrankio medžiagos charakteristikoms. Atsparumas dilimui – tai įrankio medžiagos gebėjimas atsispirti jo dalelių pašalinimui iš įrankio kontaktinių paviršių pjovimo metu. Tai priklauso nuo įrankio medžiagos kietumo, stiprumo ir atsparumo karščiui.

Įrankio medžiaga turi turėti aukštą šilumos laidumą. Kuo jis didesnis, tuo mažesnė nudegimų ir įtrūkimų rizika.

Pramonėje naudojama daug įrankių, todėl reikia tinkamai sunaudoti įrankių medžiagą. Įrankio medžiaga turi būti kuo pigesnė, joje neturėtų būti mažai elementų, dėl kurių nepadidės įrankio ir atitinkamai dalių gamybos sąnaudos.

Pagal cheminę sudėtį ir fizines bei mechanines savybes įrankių medžiagos skirstomos į:

anglies įrankių plienas;

legiruotasis įrankių plienas;

greitaeigis plienas ir lydiniai (labai legiruoti);

kietieji lydiniai;

mineralinė keramika;

abrazyvinės medžiagos;

deimantinės medžiagos.

Labiausiai paplitusios anglies įrankių medžiagos yra U9A, U10A, U12A, U13A markės.

Anglies įrankių plienų žymėjimas iššifruojamas taip: raidė „U“ reiškia, kad plienas yra anglinis; skaičius rodo anglies kiekį jame procentų dešimtosiomis dalimis; raidė "A" rodo, kad plienas yra aukštos kokybės.

Dėl to, kad nėra legiruojamųjų cheminių elementų, anglinis plienas yra gerai sumaltas ir yra pigi įrankių medžiaga. Tuo pačiu metu iš anglinio plieno pagamintas įrankis gana greitai susidėvi ir praranda kietumą, gautą grūdinant.

Iš šių plienų gaminami nedideli įrankiai, skirti dirbti su minkštomis medžiagomis esant mažam pjovimo greičiui. Iš U7A, U7, U8A, U8, U8GA, U9A ir U9 plieno markių gaminami įvairūs šaltkalvio ir kalvystės įrankiai, įrankiai medienos, odos apdirbimui ir kt.. Iš to paties plieno gaminami laikikliai ir įrankių korpusai su kietojo lydinio plokštėmis pažymių.

Legiruotasis įrankių plienas gaunamas pridedant prie anglinio plieno didelis skaičius legiravimo elementai: chromas (X), volframas (B), vanadis (F), silicis (C), manganas (G). Didžiausias pritaikymas įrankių gamyboje yra HV5, HVG, 9XC plieno rūšių.

Plienas ХВ5 po terminio apdorojimo įgauna labai didelį kietumą ( HRC 67 ... 67), yra prastai kalcinuotas, tačiau savo stiprumu nenusileidžia U12A plienui, tačiau dėl didelio kietumo pasižymi dideliu atsparumu nedidelėms plastinėms deformacijoms. Iš jo pagaminti įrankiai pasižymi dideliu ašmenų matmenų stabilumu. Šis plienas naudojamas mažu pjovimo greičiu veikiančių įrankių gamybai.

CVG plienas po grūdinimo ir grūdinimo įgauna kietumą HRC 63 ... 65 ir pakankamai didelio klampumo, pasižymi nedideliais tūrio pokyčiais kietėjimo metu, gerai atkaitina, tačiau turi sumažintą atsparumą mažoms plastinėms deformacijoms. Iš šio plieno pagamintas įrankis mažai deformuotas ir puikiai tinka redaguoti.

Plienas 9XC po terminio apdorojimo įgauna kietumą HRC 63…64. Jis turi gerą kietumą. Šio plieno įrankis yra šiek tiek deformuotas. Plienas taip pat nejautrus perkaitimui. Plienas 9XC ypač tinka įrankiams su plonais pjovimo elementais gaminti.

Labai legiruoti įrankių (greitai) plienai ir lydiniai gaunami į anglinį plieną pridedant daug legiruojančių elementų: volframo, vanadžio, molibdeno, chromo. Į plieną įdėjus volframo, vanadžio, molibdeno ir chromo dideliais kiekiais, gaunami sudėtingi karbidai, kurie suriša beveik visą anglį, o tai užtikrina greitaeigio plieno karščio atsparumo padidėjimą.

Skirtingai nei anglinis ir legiruotasis įrankių plienas, greitaeigis plienas pasižymi didesniu kietumu, stiprumu, atsparumu karščiui ir dilimui, atsparumu mažoms plastinėms deformacijoms ir geru kietumu. Dėl didelio greitaeigių plienų atsparumo karščiui įrankiai, pagaminti iš šių plienų, veikia 2,5 ... 3 kartus didesniu pjovimo greičiu nei tie, kurių atsparumas yra vienodas, leidžia anglies įrankius. Pagal atsparumo karščiui lygį greitaeigiai plienai skirstomi į:

normalaus atsparumo karščiui plienas (R18, R9, R12, R6M3 ir R6M5);

padidinto karščio atsparumo plienai, legiruoti su vanadžiu (vanadžio plienai R18F2, R14F4, R9F5) ir kobaltu (kobalto plienai R9K5, R9K10);

labai legiruoti plienai ir didelio atsparumo karščiui lydiniai (didelio stiprumo greitaeigiai plienai) - lydiniai be anglies (R18M3K25, R18M7K25 ir R10M5K25), kurie skiriasi volframo ir molibdeno kiekiu.

Be tradicinių greitaeigių plienų, gaunamų lydant, in Pastaruoju metuįsisavinta miltelinių greitaeigių plienų, pasižyminčių aukštesnėmis pjovimo savybėmis dėl ypatingos smulkiagrūdės struktūros, gamyba. Toks plienas leidžia gauti peilius su labai mažu pradiniu pjovimo briaunos apvalinimo spinduliu.

Greitapjovis plienas plačiai naudojamas gaminant įvairius įrankius dėl gerų pjovimo ir technologinių savybių. Greitaeigis plienas naudojamas įvairiems pjovimo įrankiams gaminti, įskaitant frezus medienai ir kompozitinėms medžiagoms apdirbti. Dėl didelių greitaeigių plienų kainos jie daugiausia naudojami surenkamiems įrankiams pjovimo plokščių pavidalu gaminti.

kietieji lydiniai. Be surenkamų įrankių, kurių įdėklai pagaminti iš greitaeigių plienų, plačiai naudojami pjaustytuvai su kietaisiais lydiniais. Skirtingai nuo anglies, legiruotų ir greitaeigių plienų, gaminamų lydant elektrinėse krosnyse ir vėliau valcuojant, kietieji lydiniai gaminami miltelinės metalurgijos (sukepinimo) būdu. Pradinės medžiagos kietiesiems lydiniams gaminti yra ugniai atsparių metalų karbidų milteliai: volframas, titanas, tantalas ir karbidų nesudarantis kobaltas. Milteliai maišomi tam tikromis proporcijomis, presuojami formomis ir sukepinami 1500 ... 2000 laipsnių temperatūroje. 0 C. Sukepinimo metu kietieji lydiniai įgauna didelį kietumą ir jiems nereikia papildomo terminio apdorojimo.

Volframo, titano ir tantalo karbidai pasižymi dideliu ugniai atsparumu ir kietumu. Jie sudaro lydinio pjovimo pagrindą, o kobaltas, palyginti su volframo, titano ir tantalo karbidais, yra daug minkštesnis ir tvirtesnis, todėl lydinyje jis yra rišiklis, sucementuojantis pjovimo pagrindą. Padidėjus volframo, titano, tantalo karbidų kiekiui, padidėja lydinio kietumas ir atsparumas karščiui bei sumažėja jo mechaninis stiprumas. Padidėjus kobalto kiekiui, lydinio kietumas ir atsparumas karščiui mažėja, tačiau didėja jo stiprumas.

Pramonė gamina keturias kietųjų lydinių grupes:

volframo monokarbidas (VC), sukepintas iš volframo karbido ir kobalto: VK2, VK3M, VK4, VK4V, VK6M, VK6, VK6V, VK8, VK8V;

volframo dviejų karbidų (titano-volframo TC), sukepintas iš volframo karbido, titano karbido ir kobalto: T30K4, T5K6, T14K8, T5K10, T5K12V;

volframo trijų karbidų (titanotantalo-volframo TTK), sukepintas iš titano karbido, tantalo karbido ir volframo karbido bei kobalto: TT7K12;

be volframo (TNT - CNT), sukepintas iš titano karbido (TNT), titano nitrido (CNT), nikelio ir molibdeno.

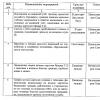

Įvairias fizines-mechanines ir pjovimo įrankių savybes lemia kietųjų lydinių rūšių cheminė sudėtis. Pagrindinės kietųjų lydinių savybės pateiktos lentelėje. 1. 2 .

Trapioms medžiagoms apdoroti naudojami VK grupės lydiniai.

1.2 lentelė

Pagrindinės kietųjų lydinių savybės

|

Savybės |

VC |

TC |

TTC |

TNT – KNT |

|

Tankis, kg/m3 |

12900… 15300 |

10100… 13600 |

12000… 13800 |

5500… 9500 |

|

σ lenkimas, MPa |

1180…2450 |

1170…1770 |

12500…17000 |

400…1750 |

|

Mikrokietumas, MPa |

8,8…16,2 |

11,3…21,6 |

13,9…14,4 |

~ 18 |

|

Darbinė temperatūra, 0 С |

~ 500 |

~ 900 |

~ 1000 |

~ 800 |

TK grupės lydiniai pasižymi dideliu atsparumu dilimui ir karščiui, tačiau yra trapesni nei VK grupės lydiniai. Kai kurių VK grupės lydinių pagrindinės savybės ir cheminė sudėtis pateiktos lentelėje. 1. 3 .

TTK grupės lydiniai yra universalūs pagal pritaikomumą ir tinka apdirbti daugelį konstrukcinių medžiagų. Lydiniams būdingas mažesnis trapumas, didesnis karbido fazės sulaikymo stiprumas, geresnis atsparumas aukštos temperatūros takumui ir didesnis tempiamasis stipris veikiant ciklinei apkrovai nei TK ir VK lydiniai. Todėl įrankiai su TTC įdėklais yra ypač efektyvūs nutraukiant pjovimo procesus. Tokiais atvejais padidėjęs TTK lydinių stiprumas kompensuoja sumažėjusį jų atsparumą karščiui. Kai kurių TK ir TTK grupių lydinių pagrindinės savybės ir cheminė sudėtis pateiktos lentelėje. 1. 4 .

1.3 lentelė

Kai kurių VK grupės lydinių pagrindinės savybės ir cheminė sudėtis

|

Lydinio klasė |

WC, % |

TiC, % |

TaC, % |

Co, % |

σ lenkimas, MPa |

HRA |

σ cj, MPa |

HB |

Savybės |

|

|

VK2 |

1100 |

15,2 |

416 |

Didelis nusidėvėjimas. |

||||||

|

VK3 |

1100 |

16,2 |

||||||||

|

VK3M |

||||||||||

|

VK6 |

1450 |

14,8 |

460 |

Didesnis nei VK2, VK3M |

||||||

|

VK6M |

1500 |

14,8 |

Grūdai dideli, susidėvėję. žemiau |

|||||||

|

VK8 |

||||||||||

|

VK10 |

1700 |

14,8 |

366 |

|||||||

|

VK25 |

2000 |

83,5 |

13,0 |

370 |

Svarbiausios taisyklės renkantis karbido rūšį kiekvienoje grupėje yra šios:

esant sunkioms įrankio darbo sąlygoms jėgos atžvilgiu kietajame lydinyje turi būti pakankamai didelis kobalto procentas;

kuo lengvesnis galios veikimo režimas, tuo daugiau lydiniuose turėtų būti titano ir volframo karbidų.

Pjovimo įrankių gamybai kietieji lydiniai tiekiami tam tikros formos ir dydžio plokščių pavidalu.

Kietieji lydiniai plokščių pavidalu sujungiami su tvirtinimo detale litavimo būdu arba naudojant specialius aukštos temperatūros klijus. Daugiasluoksnės karbido plokštės tvirtinamos smeigtukais, varžtais, pleištais ir kt.

1.4 lentelė

Kai kurių TK ir TTK grupių lydinių pagrindinės savybės ir cheminė sudėtis

|

Lydinio klasė |

WC, % |

TiC, % |

TaC, % |

Co, % |

σ lenkimas, MPa |

HRA |

σ cj, MPa |

Savybės |

|

|

T30K4 |

900 |

9,7 |

Didelis nusidėvėjimas. pasipriešinimas smūginės apkrovos |

||||||

|

T15K6 |

1159 |

11,3 |

3900 |

Didelis nusidėvėjimas. |

|||||

|

Т5К10 |

1385 |

13,0 |

4000 |

Priešintis. didesnis nei T14K8 |

|||||

|

TT7K12 |

1600 |

13,0 |

Padidinti V R 2 kartus (palyginti su BRS |

||||||

|

TT10K8B |

1400 |

13,6 |

Vidutinis dėvėjimas, didelis ekspl. jėga |

Maži karbido įrankiai gaminami iš karbido strypų ir karūnėlių, prilituotų prie kotų, arba visiškai iš karbido.

Be volframo kietųjų lydinių, taip pat yra lydinių, kuriuose nėra volframo karbido ir kurie vadinami kietaisiais lydiniais be volframo.

Visiško ar dalinio volframo karbido pakeitimo kitomis kietomis medžiagomis priežastis buvo volframo, kaip žaliavos kermetų kietųjų lydinių gamybai, trūkumas.

Visiškas volframo karbido pakeitimas gali būti atliekamas trimis būdais:

Kitų kietų medžiagų, pvz., nitridų, boridų, silicidų, nemetalų oksidų arba karbidų (boro ir silicio karbidų) naudojimas;

Volframo karbido pakeitimas kitais ugniai atspariais metalų karbidais (niobio, cirkonio, hafnio, vanadžio ir kt. karbidais) arba jų dvejetainiais ar trijų komponentų kietaisiais lydiniais;

Paprastas volframo karbido išskyrimas iš karbido sudėties.

Kietieji lydiniai be volframo, palyginti su volframu, turi mažesnį stiprumą lenkti, tačiau turi didesnį kietumą ir mažą sukibimą su plienu. Įrankiai, pagaminti iš šių lydinių, veikia su plienais, praktiškai nesusidarydami nuosėdų, o tai lemia jų taikymo sritį (mažo legiruoto, anglinio plieno, ketaus ir spalvotųjų metalų lydinių apdaila ir pusiau apdaila tekinimas ir frezavimas). Atsparumas dilimui yra 1,2 - 1,5 karto didesnis nei TK grupės lydinių. Pagrindinės fizinės ir mechaninės kietųjų lydinių be volframo savybės pateiktos lentelėje. 1. 7 .

1.5 lentelė

Kietųjų lydinių be volframo fizinės ir mechaninės savybės

|

Karbido klasė |

Tankis, g/cm3 |

σ lenkimas, MPa |

σ cj, MPa |

Kietumas, HRA |

Tamprumo modulis 10 3 MPa |

Grūdelių dydis, mikronai |

|

TM3 |

5,9 |

1150 |

3600 |

410 |

||

|

TN-20 |

5,5 |

1000 |

3500 |

89,5 |

400 |

1-2 |

|

TP-50 |

6,2 |

1250 |

86,5 |

|||

|

KST-16 |

5,8 |

1150 |

3900 |

440 |

1,2-1,8 |

|

|

MNT-A2 |

5,5 |

1000 |

Trūkumas yra tas, kad kietuosius lydinius be volframo sunku lituoti ir pagaląsti dėl nepatenkinamų šiluminių savybių, todėl jie daugiausia naudojami neperdirbamų plokščių pavidalu.

Medžiaga įrankių gamybai taip pat gali būti naudojama kaip mineralinė keramika, kuri yra kristalinis aliuminio oksidas ( Al 2O3 ). Mineralinės keramikos prekės ženklas TsM-332 yra plačiai naudojamas.

Dėl sukepinimo mineralinė keramika tampa polikristaliniu kūnu, kurį sudaro mažiausi korundo kristalai ir tarpkristalinis sluoksnis amorfinės stiklakūnio masės pavidalu. Mineralinė keramika yra pigi ir prieinama įrankių medžiaga, nes joje nėra retų ir brangių elementų, kurie yra įrankių plieno ir kietųjų lydinių pagrindas.

Be to, mineralinė keramika pasižymi dideliu kietumu ir išskirtinai dideliu atsparumu karščiui. Atsparumu karščiui mineralinė keramika lenkia visas įprastas įrankių medžiagas, o tai leidžia mineralinės keramikos įrankiams dirbti daug didesniu pjovimo greičiu nei karbidinių įrankių, ir tai yra pagrindinis mineralinės keramikos privalumas.

Kartu su nurodytais mineralinės keramikos privalumais ji turi trūkumų, ribojančių jos naudojimą: sumažėjęs atsparumas lenkimui, mažas atsparumas smūgiams ir itin mažas atsparumas cikliniams šiluminės apkrovos pokyčiams. Dėl to pertraukiamo pjovimo metu ant įrankio kontaktinių paviršių atsiranda temperatūros nuovargio įtrūkimai, kurie yra priešlaikinio įrankio gedimo priežastis.

Mažas mineralinės keramikos stiprumas lenkiant ir didelis trapumas leidžia ją naudoti tik įrankiuose, skirtuose konstrukcinių medžiagų apdirbimui atliekant apdailos darbus su nepertraukiamu tekėjimu ir mažomis pjaunamo sluoksnio atkarpomis, kai nėra smūgių ir smūgių.

Pjovimo įrankyje yra tam tikrų formų ir dydžių mineralinės-keraminės plokštės. Plokštės prie instrumentų korpuso tvirtinamos litavimo, klijavimo ir mechaniniu būdu.

Medienos apdirbimui vis dažniau naudojamos deimantinės ir itin kietos medžiagos, kurias galima suskirstyti į tris rūšis:

natūralūs ir sintetiniai deimantai mono- ir polikristalų pavidalu;

kubinis boro nitridas, mono- ir polikristalų pavidalu;

sintetinės polikristalinės kompozitinės medžiagos (kompozitai), gautos sintezės arba sukepinimo būdu.

Natūralūs deimantai yra speciali medžiagų grupė, skirta pjovimo įrankiams įrengti.

Deimantų veislės yra: balas, carbonado, lenta. Naudingas turtas deimantai, visų pirma, yra išskirtinai didelis jų kietumas. Didelis šilumos laidumas, daug didesnis nei šilumos laidumas

Visų žinomų įrankių medžiagų konsistencija ir mažas deimantų tiesinio plėtimosi koeficientas leidžia atlikti tikslų matmenų apdirbimą deimantiniu įrankiu. Mažas apdirbamos medžiagos trinties koeficientas ir mažas sukibimo polinkis užtikrina mažą paviršiaus šiurkštumą pjaunant deimantiniais įrankiais.

Pramonėje naudojami tiek natūralūs (A klasės), tiek sintetiniai deimantai (klasės ASO, ACP, DIA ir kt.). Sintetiniai deimantai gaunami iš grafito ir anglies turinčių medžiagų. Natūralių deimantų veislės: lenta ir karbonadas naudojami tik pramonėje.

Kubinis boro nitridas (CBN) yra sintetinė itin kieta medžiaga, skirta tai pačiai paskirčiai kaip deimantas. Jis susidaro dėl cheminio boro ir azoto derinio. Elboro kietumas yra mažesnis nei deimanto, tačiau kubinis boro nitridas lenkia deimantą atsparumu karščiui, bet maždaug 3 kartus mažesniu šilumos laidumu. Gaminant didelius polikristalinius kubinio boro nitrido darinius, kurių skersmuo 3…4 ir ilgis 5…6 mm, kurie pasižymi dideliu stiprumu, galima jais aprūpinti pjovimo įrankius.

Anglies ir legiruotų įrankių plienas.Įrankių medžiagų asortimentas yra įvairus. Anksčiau pjovimo įrankių gamybai pradėtos naudoti kitos medžiagos anglies įrankių plienas U7, U7A...U13, U13A klasės. Be geležies ir anglies, šiuose plienuose yra 0,2 ... 0,4 % mangano. Įrankiai, pagaminti iš anglinio plieno, turi pakankamą kietumą kambario temperatūroje, tačiau jų atsparumas karščiui yra mažas, nes santykinai žemoje temperatūroje (200 ... 250 ° C) jų kietumas smarkiai sumažėja.

Legiruoti įrankių plienai savaip cheminė sudėtis skiriasi nuo anglies padidintu silicio ar mangano kiekiu arba vienu ar daugiau legiruojančių elementų: chromo (padidina medžiagos kietumą, stiprumą, atsparumą korozijai, mažina jos plastiškumą); nikelis (padidina stiprumą, plastiškumą, atsparumą smūgiams, medžiagos kietumą); volframas (padidina medžiagos kietumą ir atsparumą karščiui); vanadis (padidina medžiagos kietumą ir stiprumą, skatina smulkiagrūdės struktūros formavimąsi); kobaltas (padidina medžiagos atsparumą smūgiams ir karščiui); molibdenas (padidina medžiagos elastingumą, stiprumą, atsparumą karščiui). Pjovimo įrankiams naudojami mažai legiruoto plieno markės 9HF, 11HF, 13X, V2F, KhV4, KhVSG, KhVG, 9HS ir kt.. Šie plienai pasižymi aukštesnėmis technologinėmis savybėmis – geresniu grūdinimu ir grūdinimu, mažesniu polinkiu deformuotis, tačiau jų šiluma. atsparumas beveik lygus anglinio plieno atsparumui 350 ... 400 ° C, todėl jie naudojami rankiniams įrankiams (remtuvams) arba įrankiams, skirtiems apdirbti mašinose su mažas greitis pjovimas (maži grąžtai, srieginiai).

Greitaeigis įrankių plienas. Iš labai legiruotų plienų grupės pjovimo įrankių gamybai naudojami greitaeigiai plienai, kuriuose yra daug volframo, molibdeno, kobalto ir vanadžio. Šiuolaikinį greitaeigį plieną galima suskirstyti į tris grupes.

KAM normalaus atsparumo karščiui plienas apima volframą R18, R12, R9 ir volframo-molibdeną R6M5, R6MZ, R8MZ (6.1 lentelė). Šių plienų kietumas grūdinto būsenoje yra 63...66 HRC e, stipris lenkiant 2900...3400 MPa, atsparumas smūgiams 2,7...4,8 J/m 2 ir atsparumas karščiui 600...650 °C. .. Šios plieno rūšys plačiausiai naudojamos pjovimo įrankių gamyboje. Jie naudojami konstrukcinio plieno, ketaus, spalvotųjų metalų, plastikų apdirbimui. Kartais naudojami greitaeigiai plienai, papildomai legiruoti azotu (P6AM5, P18A ir kt.), kurie yra įprastų greitaeigių plienų modifikacijos. Legiruojant azotu, įrankio pjovimo savybės padidėja 20...30%, kietumas - 1...2 HRC vienetais.

Padidinto atsparumo karščiui plienas pasižymi dideliu anglies kiekiu – 10P8MZ, 10P6M5; vanadis - R12FZ, R2MZF8, R9F5; kobaltas - R18F2K5, R6M5K5, R9K5, R9K10, R9M4K8F, 10R6M5F2K8 ir kt.

Plienų kietumas sukietėjusioje būsenoje siekia 66...70 HRC e, jie pasižymi didesniu atsparumu karščiui (iki 620...670 °C). Tai leidžia naudoti jų karščiui atsparaus ir nerūdijančio plieno bei lydinių, taip pat padidinto stiprumo ir grūdintų konstrukcinių plienų apdirbimui. Iš tokių plienų pagamintų įrankių tarnavimo laikas yra 3...5 kartus didesnis nei plienų R18, R6M5.

Skirtukas. 3. Legiruojamųjų elementų kiekis greitaapiuose plienuose, %

Didelio atsparumo karščiui plienas pasižymi mažu anglies kiekiu, bet labai daug legiruojančių elementų – Bl1M7K23, V14M7K25, ZV20K20Kh4F. Jų kietumas yra 69...70 HRC Oe, o atsparumas karščiui – 700....720 °C. Racionaliausia jų naudojimo sritis yra sunkiai pjaustomų medžiagų ir titano lydinių pjovimas. Pastaruoju atveju įrankio tarnavimo laikas yra 30...80 kartų didesnis nei plieno R18 ir 8...15 kartų didesnis nei VK8 kietojo lydinio. Pjaunant konstrukcinį plieną ir ketų įrankio tarnavimo laikas pailgėja ne taip reikšmingai (3...8 kartus).

Dėl didelio volframo trūkumo SSRS ir užsienyje kuriamos įrankių medžiagos be volframo, inįskaitant greitaeigį plieną.

Tokie plienai apima mažai volframo R2M5, RZMZF4K5. R2MZF8, A11RZMZF2 ir 11M5F be volframo (žr. 6.1 lentelę). Šių plienų eksploatacinės savybės yra artimos atitinkamų grupių tradicinių greitaeigių plienų savybėms.

Daug žadanti greitaeigių plienų kokybės gerinimo kryptis yra jų gamyba miltelinės metalurgijos būdu. Plienai R6M5K5-P (P - milteliai), R9M4K8-P, R12MZFZK10-P ir kiti yra labai vienodos smulkiagrūdės struktūros, gerai šlifuojami, mažiau deformuojasi termiškai apdorojant, išsiskiria eksploatacinių savybių stabilumu. Iš tokio plieno pagamintų pjovimo įrankių tarnavimo laikas pailgėja iki 1,5 karto. Kartu su milteliniais greitaeigiais plienais, vadinamieji karbidinis plienas, kurių sudėtyje yra iki 20 % TiC, kuris pagal eksploatavimo charakteristikas užima tarpinę padėtį tarp greitaeigių plienų ir kietųjų lydinių.

kietieji lydiniai.Šie lydiniai gaunami miltelinės metalurgijos metodais plokščių arba vainikėlių pavidalu. Pagrindiniai tokių lydinių komponentai yra volframo karbidai WC, titano TiC, tantalo TaC ir niobio NbC, kurių smulkiausias daleles jungia santykinai minkštas ir mažiau ugniai atsparus kobaltas arba nikelis, sumaišytas su molibdenu (6.2, 6.3 lentelės).

Kietieji lydiniai pasižymi dideliu kietumu -88...92 HRA (72...76 HRC Oe) ir atsparumu karščiui iki 850...1000 °C. Tai leidžia dirbti su 3...4 kartus didesniu pjovimo greičiu nei su įrankiais, pagamintais iš greitapjovio plieno.

Šiuo metu naudojami kietieji lydiniai skirstomi į:

1) volframo lydiniams VK grupės: VKZ, VKZ-M, VK4, VK6, VK6-M, VK6-OM, VK8 ir tt Simbolyje skaičius rodo kobalto procentą. Pavyzdžiui, žymėjimas VK8 rodo, kad jame yra 8% kobalto ir 92% volframo karbidų. Raidės M ir OM žymi smulkiagrūdę ir ypač smulkiagrūdę struktūrą;

2) įjungta titano volframo lydiniai TC grupės:

T5K10, T15K6, T14K8, TZOK4, T60K6 ir tt Simbolyje skaičius po raidės T nurodo titano karbidų procentą, po raidės K - kobaltas, likusi dalis - volframo karbidai;

Skirtukas. 4. Volframo turinčių kietųjų lydinių rūšys, cheminė sudėtis ir savybės

Skirtukas. 5. Kietųjų lydinių be volframo rūšys, cheminė sudėtis ir savybės

3) įjungta titano-tantalo-volframo lydiniai TTK grupės: TT7K12, TT8K6, TT20K9 ir tt Simbolyje skaičiai po raidės T nurodo titano ir tantalo karbidų procentą, po raidės K - kobaltas, likusieji - volframo karbidai;

4) įjungta kietieji lydiniai be volframo TM-1, TM-3, TN-20, KNT-16, TS20XN, kurių sudėtis pateikta lentelėje. 6.3. Šios kietųjų lydinių grupės pavadinimai yra sąlyginiai.

Karbido markės yra standartizuotų įdėklų, kurie yra lituoti, klijuoti arba mechaniškai pritvirtinti prie konstrukcinių plieno įrankių laikiklių. Taip pat gaminami įrankiai, kurių darbinė dalis yra visiškai iš kietojo lydinio (monolitinė).

Teisingas pasirinkimas karbido klasė užtikrina efektyvų pjovimo įrankių veikimą. Tam tikru apdorojimo atveju lydinys parenkamas atsižvelgiant į optimalų atsparumo karščiui ir stiprumo derinį. Pavyzdžiui, TK grupės lydiniai turi didesnį atsparumą karščiui nei VK lydiniai. Iš šių lydinių pagaminti įrankiai gali būti naudojami esant dideliam pjovimo greičiui, todėl jie plačiai naudojami plieno apdirbimui.

Įrankiai, pagaminti iš VK grupės kietų lydinių, naudojami apdirbant dalis iš konstrukcinio plieno, esant žemam AIDS sistemos tvirtumui, su pertraukiamu pjovimu, dirbant su smūgiais, taip pat apdorojant trapias medžiagas, tokias kaip, pvz. ketaus, kuris yra dėl padidėjusio šios grupės kietųjų lydinių stiprumo ir ne aukšta temperatūra pjovimo srityje.

Tokie lydiniai taip pat naudojami apdirbant detales iš didelio stiprumo, karščiui atsparaus ir nerūdijančio plieno, titano lydinių. Tai paaiškinama tuo, kad titano buvimas daugumoje šių medžiagų padidina sukibimą su TK grupės lydiniais, kuriuose taip pat yra titano. Be to, TK grupės lydiniai turi žymiai blogesnį šilumos laidumą ir mažesnį stiprumą nei VK lydiniai.

Tantalo karbidų arba tantalo ir niobio karbidų (TT10K8-B) įdėjimas į kietąjį lydinį padidina jo stiprumą. Todėl trijų ir keturių karbidų kietieji lydiniai naudojami įrankiams, kurie veikia su smūgiais ir užteršta oda, įrengti. Tačiau šių lydinių atsparumo karščiui temperatūra yra žemesnė nei dviejų karbidų lydinių. Iš ženkliai patobulintos struktūros kietųjų lydinių pažymėtina, kad jie yra ypač smulkiagrūdžiai, naudojami didelio dilimo gebėjimo medžiagų apdirbimui. OM lydiniai turi tankią, ypač smulkiagrūdę struktūrą, taip pat turi mažą (iki 0,5 μm) volframo karbidų grūdelių dydį. Pastaroji aplinkybė leidžia pagaląsti ir apdailinti iš jų pagamintą įrankį mažiausiais pjovimo briaunos spinduliais. Šios grupės lydinių įrankiai naudojami detalių, pagamintų iš didelio stiprumo kieto plieno, turinčio padidintą polinkį į kietėjimą, apdailai ir pusiau apdailai.

Nedidelis tantalo ir kobalto karbido pridėjimas prie OM grupės lydinių padidina jų atsparumą karščiui, todėl šiuos lydinius galima naudoti gaminant įrankius, skirtus įvairių plieno dalių grubumui apdirbti. Labai efektyvus tantalo karbidų pakaitalas chromo karbidai . Tai užtikrina smulkiagrūdės vienodos struktūros lydinių gamybą ir didelį atsparumą dilimui. Tokių medžiagų atstovas yra lydinys VK10-XOM.

Lydiniai su mažu kobalto procentu (TZOK4, VKZ, VK4) turi mažesnį klampumą ir yra naudojami įrankiams, kurie apdailos operacijose pjauna plonas drožles, gaminti. Atvirkščiai, lydiniai, kuriuose yra daug kobalto (VK8, T14K8, T5K10), yra klampesni ir naudojami šalinant didelio skerspjūvio drožles grublėto apdorojimo metu.

Kietųjų lydinių eksploatacinės savybės žymiai padidėja, kai ant jų yra padengtos dilimui atsparios dangos.

Mineralinė keramika. Iš šiuolaikinių įrankių medžiagų dėmesio nusipelno mineralinė keramika, kurioje nėra brangių ir menkų elementų. Jis pagamintas iš aliuminio oksidų AO3 su nedideliu magnio oksido MgO priedu (0,5 ... 1%). Didelis mineralinės keramikos kietumas, atsparumas karščiui iki 1200°C, cheminis inertiškumas metalams, atsparumas oksidacijai daugeliu atžvilgių lenkia tuos pačius kietųjų lydinių parametrus. Tačiau mineralinė keramika yra prastesnė už šiuos lydinius pagal šilumos laidumą ir turi mažesnį atsparumą lenkimui.

Šiuolaikinė mineralinė keramika, sukurta SSRS ir užsienyje, savo stiprumu yra artima labiausiai dilimui atspariems kietiesiems lydiniams. Mineralinę keramiką aliuminio oksido pagrindu galima suskirstyti į tris grupes:

1) gryna oksidinė keramika (balta), kurios pagrindas yra aliuminio oksidas su nedidelėmis priemaišomis (AlOz - iki 99,7%);

2) keramika, tai yra aliuminio oksidas, pridedant metalų (titano, niobio ir kt.);

3) oksido-karbido (juodoji) keramika - aliuminio oksidas, pridedant ugniai atsparių metalų (titano, volframo, molibdeno) karbidų, siekiant padidinti jo stiprumą. stiprumo savybės ir kietumas.

Vidaus pramonė šiuo metu gamina oksidinę keramiką TsM-332, VO-13 ir oksidinį karbidą VZ, VOK-60, VOK-63, kuriame yra iki 40% titano, volframo ir molibdeno karbidų. Kartu su medžiagomis aliuminio oksido pagrindu gaminama medžiaga silicio nitrido pagrindu - silinitas-R ir kortinitas ONT-20 (su aliuminio oksidų ir kai kurių kitų medžiagų priedais). Mineralinės keramikos pjovimo fizinės ir mechaninės savybės pateiktos lentelėje. 6.4.

Didelės mineralinės keramikos įrankių pjovimo savybės pasireiškia greitaeigiu plieno ir didelio stiprio ketaus apdirbimo būdu, o smulkus ir pusiau apdailinis tekinimas ir frezavimas padidina detalių apdirbimo našumą iki 2 kartų, kartu pailgina įrankio tarnavimo laiką. iki 5 kartų, palyginti su apdirbimu kietojo lydinio įrankiais.

Mineralinė keramika gaminama neperdirbamų plokščių pavidalu, o tai labai palengvina jos veikimo sąlygas.

Skirtukas. 6. Pjovimo mineralinės keramikos fizinės ir mechaninės savybės

Pagrindiniai įrankių medžiagų reikalavimai yra šie:

1. Įrankio medžiaga turi būti didelio kietumo pristatytoje būsenoje arba dėl jos karščio gydymas– ne mažiau kaip 63…66 HRC pagal Rockwell.

2. Būtina, kad esant reikšmingoms pjovimo temperatūroms įrankio paviršių kietumas ženkliai nesumažėtų. Medžiagos gebėjimas išlaikyti aukštą kietumą aukštesnėje temperatūroje ir pradinį kietumą po aušinimo vadinamas karščiui atsparus.Įrankio medžiaga turi turėti aukštą atsparumą karščiui.

3. Kartu su atsparumu karščiui įrankio medžiaga turi turėti didelį atsparumą dilimui aukštesnėje temperatūroje, t.y. turi gerą apdorotos medžiagos atsparumą dilimui.

4. Svarbus reikalavimas – pakankamai didelis įrankio medžiagos stiprumas. Jei didelį įrankio darbinės dalies medžiagos kietumą lydi didelis trapumas, įrankis lūžta ir pjovimo briaunos nulūžta.

5. Įrankio medžiaga turi turėti technologines savybes, kurios sudarytų optimalias sąlygas įrankiams iš jos gaminti. Įrankinio plieno atveju tai yra geras apdirbamumas pjovimo ir slėgio būdu; palankios savybės karščio gydymas; geras šlifavimas po terminio apdorojimo. Kietųjų lydinių atveju ypač svarbus geras šlifavimas, taip pat įtrūkimų ir kitų defektų, atsirandančių kietajame lydinyje po litavimo plokščių, šlifavimo ir įrankio galandimo, nebuvimas.

ĮRANKIŲ MEDŽIAGŲ RŪŠYS IR JŲ TAIKYMO SRITYS.

Anksčiau buvo pradėtos naudoti visos medžiagos anglies įrankių plienas klasės U7, U7A ... U13, U 13A. Be geležies, juose yra 0,2 ... 0,4% mangano, yra pakankamai kietos kambario temperatūroje, tačiau jų atsparumas karščiui yra mažas, nes santykinai žemoje temperatūroje (200 ... 250 ° C) jų kietumas smarkiai sumažėja.

Legiruoti įrankių plienai chemine sudėtimi jie skiriasi nuo anglies didesniu silicio ar mangano kiekiu arba vieno ar kelių legiruojančių elementų buvimu: chromu (padidina medžiagos kietumą, stiprumą, atsparumą korozijai, mažina jos plastiškumą); nikelis (padidina stiprumą, plastiškumą, atsparumą smūgiams, medžiagos kietumą); volframas (padidina medžiagos kietumą ir atsparumą karščiui); vanadis (padidina medžiagos kietumą ir stiprumą, skatina smulkiagrūdės struktūros formavimąsi); kobaltas (padidina medžiagos atsparumą smūgiams ir karščiui); molibdenas (padidina medžiagos elastingumą, stiprumą, atsparumą karščiui). Pjovimo įrankiams naudojami mažai legiruoto plieno markės 9ХФ, 11ХФ, 13Х, V2F, KhV4, KhVSG, KhVG, 9ХС ir kt.. Šie plienai pasižymi aukštesnėmis technologinėmis savybėmis – geresniu grūdinimu ir grūdinimu, mažesniu polinkiu deformuotis, bet jų šiluma. Atsparumas yra beveik lygus anglinio plieno 350 ... 400 ° C, todėl jie yra naudojami rankiniams įrankiams (persriegėms) arba įrankiams, skirtiems apdirbti mažo pjovimo greičių staklėmis (maži grąžtai, plunksnai), gaminti.

Greitaeigis įrankių plienas. Iš labai legiruotų plienų grupės pjovimo įrankių gamybai naudojami greitaeigiai plienai, kuriuose yra daug volframo, molibdeno, kobalto ir vanadžio. Šiuolaikinį greitaeigį plieną galima suskirstyti į tris grupes.

KAM normalaus atsparumo karščiui plienas apima volframą R18, R12, R9 ir volframą-molibdeną R6M5, R6M3, R8M3. Šių plienų kietumas grūdintas 63…66HRC, lenkimo stipris 2900…3400MPa, atsparumas smūgiams 2,7…4,8 J/m 2 ir atsparumas karščiui 600…650°C. Jie naudojami konstrukcinio plieno, ketaus, spalvotųjų metalų, plastikų apdirbimui. Kartais naudojami greitaeigiai plienai, papildomai legiruoti azotu (P6AM5, P18A ir kt.), kurie yra įprastų greitaeigių plienų modifikacijos. Legiravimas azotu padidina įrankio pjovimo savybes 20...30%, kietumą - 1 - 2 HRC vienetais.

Padidinto atsparumo karščiui plienas pasižymi padidintu anglies kiekiu - 10P8M3, 10P6M5; vanadis - R12F3, R2M3F8; R9F5; kobaltas - R18F2K5, R6M5K5, R9K5, R9K10, R9M4K8F, 10R6M5F2K8 ir kt.

Plienų kietumas sukietėjusioje būsenoje siekia 66...70HRC, turi didesnį atsparumą karščiui (iki 620...670°C). Tai leidžia juos naudoti karščiui atsparaus ir nerūdijančio plieno bei lydinių, taip pat padidinto stiprumo ir grūdintų konstrukcinių plienų apdirbimui. Iš tokių plienų pagamintų įrankių tarnavimo laikas yra 3–5 kartus didesnis nei plienų R18, R6M5.

Didelio atsparumo karščiui plienas pasižymi mažu anglies kiekiu, bet labai daug legiruojančių elementų – V11M7K23, V14M7K25, 3V20K20Kh4F. Jų kietumas yra 69…70HRC, o atsparumas karščiui – 700…720°C. Racionaliausia jų naudojimo sritis yra sunkiai pjaustomų medžiagų ir titano lydinių pjovimas. Pastaruoju atveju įrankio tarnavimo laikas yra 30–80 kartų didesnis nei plieno R18 ir 8–15 kartų didesnis nei VK8 kietojo lydinio. Pjaunant konstrukcinį plieną ir ketų, įrankio tarnavimo laikas pailgėja mažiau (3-8 kartus).

kietieji lydiniai.Šie lydiniai gaunami miltelinės metalurgijos metodais plokščių arba vainikėlių pavidalu. Pagrindiniai tokių lydinių komponentai yra volframo karbidai WC, titano TiC, tantalo TaC ir niobio NbC, kurių smulkiausias daleles jungia santykinai minkštas ir mažiau ugniai atsparus kobaltas arba nikelis, sumaišytas su molibdenu.

Kietieji lydiniai pasižymi dideliu kietumu – 88…92 HRA (72…76 HRC) ir atsparumu karščiui iki 850…1000°C. Tai leidžia dirbti su 3-4 kartus didesniu pjovimo greičiu nei su greitaeigiais plieno įrankiais.

Šiuo metu naudojami kietieji lydiniai skirstomi į:

1) volframo lydiniams VK grupės: VK3, VK3-M, VK4, VK6, VK6-M, VK6-OM, VK8 ir tt Simbolyje skaičius rodo kobalto procentą. Pavyzdžiui, žymėjimas VK8 rodo, kad jame yra 8% kobalto ir 92% volframo karbidų. Raidės M ir OM žymi smulkiagrūdę ir ypač smulkiagrūdę struktūrą;

2) titano-volframo lydiniams TK grupės: T5K10, T15K6, T14K8, T30K4, T60K6 ir tt Simbolyje skaičius po raidės T nurodo titano karbidų procentą, po raidės K - kobaltas, likusieji - volframo karbidai;

3) titano-tantalo-volframo lydiniams TTK grupės: TT7K12, TT8K6, TT20K9 ir tt Simbolyje skaičiai po raidės T nurodo titano ir tantalo karbidų procentą, po raidės K - kobaltas, likusieji - volframo karbidai;

4) nevolframo kietiesiems lydiniams TM-1, TM-3, TN-20, KNT-16, TS20HN. Pavadinimai yra sąlyginiai.

Karbido markės yra standartizuotų įdėklų, kurie yra lituoti, klijuoti arba mechaniškai pritvirtinti prie konstrukcinių plieno įrankių laikiklių. Taip pat yra įrankių darbinė dalis kurios yra visiškai pagamintos iš kietojo lydinio (monolitinės).

TK grupės lydiniai turi didesnį atsparumą karščiui nei VK lydiniai. Jie gali būti naudojami esant dideliam pjovimo greičiui, todėl plačiai naudojami plieno apdirbimui.

Įrankiai, pagaminti iš VK grupės kietų lydinių, naudojami apdirbant dalis iš konstrukcinio plieno, esant žemam AIDS sistemos tvirtumui, su pertraukiamu pjovimu, dirbant su smūgiais, taip pat apdorojant trapias medžiagas, tokias kaip, pvz. ketaus, kurį lemia padidėjęs šios grupės kietųjų lydinių stiprumas ir ne aukšta temperatūra.pjovimo srityje. Jie taip pat naudojami apdirbant detales iš didelio stiprumo, karščiui atsparaus ir nerūdijančio plieno, titano lydinių. Tai paaiškinama tuo, kad titano buvimas daugumoje šių medžiagų padidina sukibimą su TK grupės lydiniais, kuriuose taip pat yra titano. TK grupės lydiniai turi žymiai blogesnį šilumos laidumą ir mažesnį stiprumą nei VK lydiniai.

Tantalo karbidų arba tantalo ir niobio karbidų (TT10K8-B) įdėjimas į kietąjį lydinį padidina jo stiprumą. Tačiau šių lydinių atsparumo karščiui temperatūra yra žemesnė nei dviejų karbido lydinių.

Ypač smulkiagrūdžiai kietieji lydiniai naudojami apdirbant medžiagas, turinčias didelį dilimą. Jie naudojami detalių, pagamintų iš didelio stiprumo kieto plieno, turinčio padidintą polinkį kietėti, apdailai ir pusiau apdailai.

Lydiniai su mažu kobalto kiekiu (T30K4, VK3, VK4) naudojami apdailos operacijose, su dideliu kobalto kiekiu (VK8, T14K8, T5K10) – grubiam apdirbimui.

Mineralinė keramika. Jis pagamintas iš aliuminio oksidų Al 2 O 3 su nedideliu magnio oksido MgO priedu (0,5 ... 1%). Didelis kietumas, atsparumas karščiui iki 1200°C, cheminis inertiškumas metalams, atsparumas oksidacijai daugeliu atžvilgių pranoksta tuos pačius kietųjų lydinių parametrus, tačiau yra prastesnis šilumos laidumu ir mažesnis atsparumas lenkimui.

Aukštos mineralinės keramikos pjovimo savybės pasireiškia greitaeigiu plieno ir didelio stiprio ketaus apdirbimu, o smulkus ir pusiau galutinis tekinimas ir frezavimas padidina apdirbamų detalių produktyvumą iki 2 kartų, o įrankio tarnavimo laikas pailgėja iki 5 kartus, palyginti su apdirbimu kietojo lydinio įrankiais. Mineralinė keramika gaminama neperdirbamų plokščių pavidalu, o tai labai palengvina jos veikimo sąlygas.

Itin kietos įrankių medžiagos (STM)– perspektyviausios yra sintetinės itin kietos medžiagos deimantų arba boro nitrido pagrindu.

Deimantai pasižymi dideliu kietumu ir atsparumu dilimui. Kalbant apie absoliutų kietumą, deimantas yra 4-5 kartus kietesnis už kietuosius lydinius ir dešimtis ir šimtus kartų didesnis už kitų įrankių medžiagų atsparumą dilimui apdirbant spalvotųjų metalų lydinius ir plastiką. Dėl didelio šilumos laidumo deimantai geriau pašalina šilumą iš pjovimo zonos, tačiau dėl savo trapumo jų panaudojimo sritis yra labai ribota. Reikšmingas deimanto trūkumas yra tas, kad esant aukštai temperatūrai jis pradeda cheminę reakciją su geležimi ir praranda savo efektyvumą.

Todėl buvo sukurtos naujos itin kietos medžiagos, kurios yra chemiškai inertiškos deimantui. Jų gavimo technologija yra artima deimantų gavimo technologijai, tačiau kaip pradinė medžiaga buvo naudojamas ne grafitas, o boro nitridas.

ĮRANKIŲ GEOMETRIJOS PASKIRTIS IR OPTIMALIOS PJOVIMO SĄLYGOS TEKIMO, GRĖŽIMO, FREZAVIMO metu.

Reljefo kampo pasirinkimas a. Yra žinoma, kad apdorojant plieną didesnis optimalus kampas a atitinka mažesnį pjaunamo sluoksnio storį: sin a opt \u003d 0,13 / a 0,3.

Praktiniais tikslais, apdirbant plieną, rekomenduojami šie atstumo kampai: grubioms pjaustyklėms, kurių S>0,3mm/aps. - a=8°; frezų apdailai su S<0,3 мм/об - a=12°; для торцовых и цилиндрических фрез - a=12…15°.

Apdirbant ketų prošvaisos kampų vertė yra šiek tiek mažesnė nei apdirbant plieną.

Grėblio kampo pasirinkimas g. Pasvirimo kampas turi būti kuo didesnis, tuo mažesnis apdirbamos medžiagos kietumas ir stiprumas bei didesnis jos plastiškumas. Greitaeigių plieno įrankių, apdirbant minkštą plieną, kampas yra g=20…30°, vidutinio kietumo plienams - g=12…15°, ketaus - g = 5…15° ir aliuminio - g = 30…40 °. Karbido įrankyje kampo kampas yra mažesnis, o kartais net neigiamas dėl to, kad ši įrankio medžiaga yra mažiau patvari nei greitapjovis plienas. Tačiau sumažėjus g, padidėja pjovimo jėgos. Siekiant sumažinti pjovimo jėgas šiuo atveju, neigiamas nusklembimas yra pagaląstas ant priekinio paviršiaus tiek karbido, tiek greitaeigių įrankių.

Pagrindinio kampo pasirinkimas plane j. Apdorojant nestandžias dalis, siekiant sumažinti radialinę dedamąją P y, pagrindinį kampą plane reikia padidinti iki j=90°. Kai kuriais atvejais kampas j priskiriamas dėl projektavimo priežasčių. Įėjimo kampas taip pat turi įtakos apdirbamo paviršiaus šiurkštumui, todėl apdailinant rekomenduojama naudoti mažesnes j reikšmes.

Pagalbinio kampo pasirinkimas plane j 1. Tam tikrų tipų instrumentams j 1 svyruoja nuo 0 iki 2…3°. Pavyzdžiui, grąžtams ir čiaupams j 1 =2…3¢, o pjovimo įrankiui j 1 =1…3°.

Pagrindinės pjovimo briaunos pasvirimo kampo pasirinkimas l. Rekomenduojami kampai apdailos ir grublėtoms frezoms, pagamintoms iš greitapjovio plieno, atitinkamai l=0…(-4)° ir l=5…+10°, karbido pjaustytuvams dirbant be smūgių ir su smūgiais atitinkamai l=5 …+10° ir l =5…+20°.

Optimalių pjovimo sąlygų priskyrimas:

1. Pirmiausia išsirinkite instrumentinė medžiaga, įrankio konstrukcija ir jo pjovimo dalies geometriniai parametrai. Pjovimo dalies medžiaga parenkama atsižvelgiant į apdirbamos medžiagos savybes, ruošinio paviršiaus būklę, taip pat į atliekamo pjovimo sąlygas. Įrankio geometriniai parametrai priskiriami atsižvelgiant į apdirbamos medžiagos savybes, technologinės sistemos standumą, apdirbimo tipą (šiurkštumas, apdaila ar apdaila) ir kitas pjovimo sąlygas.

2. Paskirti pjovimo gylis taikoma perdirbimo pašalpa. Grubinant, pageidautina priskirti pjovimo gylį, kuris leistų nupjauti priedą vienu važiavimu. Išimtiniais atvejais pašalinant padidintus leidimus turėtų būti leidžiamas važiavimų skaičius virš vieno grublėto apdorojimo metu. Pusiau apdaila dažnai atliekama dviem važiavimais. Pirmasis, grubus, atliekamas su pjovimo gyliu t=(0,6...0,75)h, o antrasis, galutinis, kai t=(0,3...0,25)h. Apdirbimas dviem pravažiavimais šiuo atveju susijęs su tuo, kad vienu praėjimu nuimant sluoksnį, kurio storis didesnis nei 2 mm, apdirbamo paviršiaus kokybė yra žema, o jo matmenų tikslumas – nepakankamas. Apdailinant, priklausomai nuo apdirbamo paviršiaus tikslumo ir šiurkštumo, pjovimo gylis priskiriamas 0,5 ... 2,0 mm skersmens ribose, o apdorojant, kai šiurkštumas mažesnis nei Ra 1,25 - 0,1 ... 0,4 mm.

3. Parinkti pastūmą (tekinant ir gręžiant - S 0, mm / aps.; frezuojant S z, mm / dantukas).Grubiuojant nustatoma atsižvelgiant į technologinės staklių sistemos standumą, detalės stiprumą. , jo tvirtinimo būdas (į griebtuvą, centruose ir kt.), pjovimo įrankio darbinės dalies stiprumas ir standumas, mašinos padavimo mechanizmo stiprumas, taip pat nustatytas pjovimo gylis. Apdailinant padavimo paskirtis turi būti derinama su nurodytu apdirbamo paviršiaus šiurkštumu ir tikslumo kokybe, kartu atsižvelgiant į galimą detalės įlinkį veikiant pjovimo jėgoms ir geometrinės formos paklaidą. apdirbtas paviršius. Pasirinkus normatyvinį pašarą, atliekami kontroliniai skaičiavimai pagal formules: Р x = , arba  .

.

4. Nustatykite pjovimo greitį. Pjovimo greitis, kurį leidžia pjovimo įrankis su tam tikru atsparumo periodu, priklauso nuo pjovimo gylio ir pastūmos, įrankio pjovimo dalies medžiagos ir jos geometrinių parametrų, nuo apdirbamos medžiagos, apdirbimo tipo, aušinimo. , ir kiti bei kiti veiksniai.

Atsižvelgiant į pjovimo gylį, pastūmą ir įrankio tarnavimo laiką, pjovimo greitį galima apskaičiuoti: sukant: ![]() ; gręžiant:

; gręžiant: ![]() ; frezuojant:

; frezuojant: ![]() .

.

5. Grubinant patikrinamas pasirinktas pjovimo režimas pagal mašinos galią. Šiuo atveju reikia laikytis santykio: N res £1,3hN st. Jei paaiškėja, kad mašinos, kurioje atliekamas apdorojimas, elektros variklio galios nepakanka, reikia pasirinkti galingesnę mašiną. Jei tai neįmanoma, pasirinktas u arba S reikšmes reikia sumažinti.

6. Nustatykite pagrindinis kiekvieno praėjimo laikas(jo apskaičiavimo formulės įvairiems apdorojimo tipams pateiktos informacinėje literatūroje.

ŠLIFIMO PROCESAS

šlifavimas- metalų pjovimo procesas, atliekamas abrazyvinės medžiagos grūdeliais. Šlifuojant galima praktiškai apdoroti bet kokias medžiagas, nes abrazyvinių grūdelių (2200...3100HB) ir deimantų (7000HB) kietumas yra labai didelis. Palyginimui pažymime, kad kietojo lydinio kietumas yra 1300 HB, cementito – 2000 HB, grūdinto plieno – 600–700 HB. Abrazyviniai grūdeliai surišami įvairių formų įrankiais arba dedami ant audinio (abrazyvinės odos). Šlifavimas dažniausiai naudojamas kaip apdailos operacija ir leidžia gauti 7 ... 9 ir net 6 klasių dalis, kurių šiurkštumas Ra = 0,63 ... 0,16 μm ar mažesnis. Kai kuriais atvejais šlifavimas naudojamas liejiniams ir kaltiniams šlifuoti, suvirinimo siūlėms valyti, t.y. kaip parengiamoji arba grubaus apdorojimo operacija. Šiuo metu dideliems teršalams pašalinti naudojamas giluminis šlifavimas.

Būdingos šlifavimo proceso ypatybės yra šios:

1) daugiapakopė, kuri padeda efektyviai ištaisyti dalių formos ir dydžio klaidas, gautas po ankstesnio apdorojimo;

2) pjovimas atliekamas daugybe atsitiktinai išdėstytų didelio mikrokietumo (22000 ... 31000 MPa) abrazyvinių grūdelių. Šie grūdeliai, suformuodami nutrūkstamą pjovimo kontūrą, išpjauna mažiausias įdubas, o per laiko vienetą nupjauto metalo tūris šiuo atveju yra daug mažesnis nei pjaunant metaliniu įrankiu. Vienas abrazyvinis grūdelis per laiko vienetą pjauna apie 400 000 kartų mažiau metalo nei vienas pjovimo dantis;

3) drožlių su atskiru abrazyviniu grūdeliu pjovimo procesas atliekamas dideliu pjovimo greičiu (30 ... 70 m/s) ir per labai trumpą laiką (tūkstantosiomis ir šimtatūkstantosiomis sekundės dalimis);

|

abrazyviniai grūdeliai yra atsitiktinai išsidėstę apskritimo korpuse. Jie yra netaisyklingos formos daugiakampiai, kurių viršūnės suapvalintos spinduliu r (P. 301).

Šis apvalinimas yra nedidelis (dažniausiai r=8...20 µm), tačiau į jį visada reikia atsižvelgti, nes mikropjūvyje atskirų grūdelių pašalintų sluoksnių storis yra proporcingas r;

5) didelis pjovimo greitis ir nepalanki pjovimo grūdų geometrija prisideda prie aukštos temperatūros išsivystymo pjovimo zonoje (1000 ... 1500 ° C);

6) šlifavimo procesą galima valdyti tik keičiant pjovimo sąlygas, nes pakeisti abrazyvinio grūdelio, kuris atlieka frezos ar frezos danties, geometriją praktiškai sunku įgyvendinti. Deimantiniai ratai, naudojantys specialią gamybos technologiją, gali turėti pirmenybę (būtina) deimantų grūdelių orientaciją apskritimo korpuse, o tai suteikia palankesnes pjovimo sąlygas;

7) eksploatacijos metu abrazyvinis įrankis gali savaime pagaląsti. Taip atsitinka, kai grūdų pjovimo briaunos tampa bukos, dėl to padidėja pjovimo jėgos, taigi ir grūdus veikiančios jėgos. Dėl to buki grūdai iškrenta, ištrūksta iš ryšulio arba suskilinėja ir atsiranda nauji aštrūs grūdai;

8) žemės paviršius susidaro vienu metu veikiant tiek pjovimo procesui būdingiems geometriniams veiksniams, tiek plastinėms deformacijoms, lydinčioms šį procesą.

Kalbant apie geometrinę žemės paviršiaus formavimo schemą, reikia turėti omenyje:

|

kad geriau atitiktų tikrąjį drožlių susidarymo procesą, reikėtų atsižvelgti į grūdų pjaustymą į grubų paviršių, o pačius grūdus reikėtų laikyti atsitiktinai išsidėsčiusiais visame apskritimo tūryje (P. 302).

Šlifavimas turėtų būti laikomas erdviniu, o ne plokštuminiu reiškiniu. Pjovimo zonoje apdirbamas elementarus paviršius sąlyčio su šlifavimo disku metu liečiasi ne su viena grūdų eile, o su keliomis;

2) kuo mažesni abrazyvinio pjovimo įrankio nelygumai, tuo jis priartėja prie vientiso pjovimo disko ir tuo mažiau šiurkštus apdirbamas paviršius. Tą patį pjovimo kontūrą galima sukurti sumažinus grūdelių skaičių arba padidinus abrazyvinio poveikio laiką, pavyzdžiui, sumažinus detalės sukimosi greitį arba sumažinus išilginį pastūmą vienam gaminio apsisukimui;

3) tvarkingas pjovimo reljefas pasiekiamas deimantiniu apdirbimu. Šlifavimo metu atskiriems grūdams sunaikinant ir iškritus, sutrinka tvarkingas pjovimo reljefas;

4) abrazyviniai grūdeliai pjovimo procese gali būti skirstomi į pjovimą (pavyzdžiui, grūdeliai 3, 7), grandymą, jei jie pjauna iki tokio mažo gylio, kad įvyksta tik plastikinis metalo išspaudimas be drožlių pašalinimo, presavimas 5 ir ne pjovimas 4. Tikrame šlifavimo procese apie 85…90% visų grūdų nepjauna, o vienaip ar kitaip plastiškai deformuoja ploniausią paviršinį sluoksnį, t.y. jį nudūria.

5) šiurkštumui įtakos turi ne tik granuliškumas, bet ir abrazyvinio įrankio sukibimas, turintis poliravimo efektą, kuris ryškesnis esant mažesniam rato sukimosi greičiui.

ABRAZYVINIŲ ĮRANKIŲ CHARAKTERISTIKOS IR ŠLIFIMO REŽIMŲ PASKIRTIS

Visos abrazyvinės medžiagos skirstomos į dvi grupes: natūralias ir dirbtines. Natūralios medžiagos yra korundas ir švitrinis, sudarytas iš Al 2 O 3 ir priemaišų. Iš dirbtinių abrazyvinių medžiagų plačiausiai naudojamos: elektrokorundas, silicio karbidas, boro karbidas, sintetinis deimantas, kubinis boro nitridas (CBN), Belboras.

Pagal abrazyvinių medžiagų smulkumą supraskite jų grūdelių dydį. Pagal dydį (smulkumą) jie skirstomi iš skaičių:

1) 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16 - šlifavimas;

2) 12, 10, 8, 6, 5, 4, 3 - malimo milteliai;

3) M63, M50, M40, M28, M20, M14 - mikromilteliai;

4) M10, M7, M5 – smulkūs mikromilteliai.

Mikromiltelių granuliuotumas nustatomas pagal pagrindinės frakcijos grūdelių dydį mikronais. Pagal GOST 3647-80 išskiriamos šios grūdų frakcijos: B (60 ... 55%), P (55 ... 45%), H (45 ... 40%), D (43 ... 39% pagrindinės frakcijos grūdų).

Ratų kietumas suprantamas kaip jungties gebėjimas išlaikyti abrazyvinių grūdelių ištraukimą iš rato paviršiaus, veikiant išorinėms jėgoms, arba jungties atsparumo apskritimo grūdelių išplėšimui laipsnį. iš jungties medžiagos.

Pagal kietumą keraminių ir bakelitinių jungčių ratai pagal GOST 18118-79 skirstomi į septynias klases: M - minkštas (M1, M2, M3), M2 yra kietesnis nei M1; SM - vidutinio minkštumo (SM1, SM2); C - vidutinė (C1, C2); CT - vidutinio kietumo (CT1, CT2, CT3); T - kietas (T1, T2); VT - labai sunku (VT); HT – itin sunkus (HT).

Vulkaninės jungties ratai skiriasi kietumu: vidutinio minkštumo (CM), vidutinio (C), vidutinio kietumo (ST) ir kietumo (T).

GOST 2424-83 numato trijų tikslumo klasių šlifavimo diskų gamybą: AA, A ir B. Atsižvelgiant į ratų tikslumo klasę, turėtų būti naudojamos šlifavimo medžiagos su šiais indeksais: C ir P - tikslumo klasei AA; V, P ir N – A tikslumo klasei; C, P, N ir D – B tikslumo klasei.

Šlifavimo disko struktūra suprantama kaip jo vidinė struktūra, t.y. grūdelių, jungčių ir porų procentas ir santykinis išsidėstymas disko tūrio vienete: V c + V c + V p = 100%.

Konstrukcijų sistemos pagrindas yra abrazyvinių grūdelių kiekis įrankio tūrio vienete:

| Struktūros numeris | ||||||||||||

| Grūdų kiekis, % |

Konstrukcijos nuo 1 iki 4 yra uždaros arba tankios; nuo 5 iki 8 - vidutinis; nuo 9 iki 12 - dirba.

GOST 2424-83 reglamentuoja 14 profilių šlifavimo diskų, kurių skersmuo 3 ... 1600 mm, storis 6 ... 250 mm, gamybą.

Optimaliu pjovimo režimu šlifavimo metu reikėtų laikyti tokį režimą, kuris užtikrina aukštą našumą, mažiausią kainą ir išgauna reikiamą žemės paviršiaus kokybę.

Norėdami nustatyti šlifavimo režimą:

1) parenkama šlifavimo disko charakteristika ir nustatomas jo apskritimo greitis u k;

2) paskiriamas skersinis pastūma (pjovimo gylis t) ir nustatomas praėjimų skaičius, kad būtų užtikrintas viso priedo pašalinimas. Tiekimas kinta 0,005 ... 0,09 mm per dvigubą eigą;

3) išilginis tiekimas priskiriamas apskritimo pločio S pr \u003d KV dalimis, kur K \u003d 0,4 ... 0,6 grubiam šlifavimui, K \u003d 0,3 ... 0,4 - smulkiam šlifavimui;

4) parenkamas apskritiminis detalės sukimosi greitis u d.Grubiam šlifavimui reikia vadovautis nustatyto rato tarnavimo laiko periodu (T = 25 ... 60 min), apdailai - nuo nurodyto paviršiaus šiurkštumo užtikrinimo. Paprastai detalės sukimosi greitis yra 40 ... 80 m / min diapazone;

5) parenkamas aušinimo skystis;

6) nustatomos pjovimo jėgos ir galia, reikalinga šlifavimo procesui užtikrinti. Galia (kW), reikalinga apskritimui pasukti, N k ³P z u iki /10 3 h, ir daliai N d ³P z u d /(60 × 10 3 h);

7) pasirinkti šlifavimo režimai reguliuojami pagal mašinos pasą. Trūkstant galios, u d arba S mažėja, nes. jie turi įtakos pjovimo galiai N to ir mašinos trukmei t m;

8) Šlifavimo be degimo sąlygos tikrinamos pagal savitąją galią 1 mm apskritimo pločio: N smūgiai \u003d N į /V. Ji turi būti mažesnė už leistiną specifinę galią, nurodytą informacinėje literatūroje;

9) apskaičiuojamas mašinos laikas.

Panaši informacija.

Racionalią konkrečios įrankio medžiagos panaudojimo sritį lemia jos eksploatacinių ir technologinių savybių visuma (priklausomai nuo fizinių, mechaninių ir cheminių savybių), taip pat ekonominiai veiksniai.

Įrankių medžiagos veikia sunkiomis sąlygomis – esant didelėms apkrovoms ir temperatūroms. Todėl visas įrankių medžiagų savybes galima suskirstyti į mechanines ir šilumines.

Svarbiausios įrankių medžiagų eksploatacinės savybės: kietumas, stiprumas, atsparumas dilimui, atsparumas karščiui, šilumos laidumas.

KietumasH ir įrankio kontaktiniai paviršiai turi būti didesni už kietumą H m perdirbtos medžiagos. Tai vienas iš pagrindinių reikalavimų įrankio medžiagai. Tačiau didėjant įrankio medžiagos kietumui, kaip taisyklė, sumažėja jo atsparumas trapiam lūžimui. Todėl kiekvienai apdorotų ir įrankių medžiagų porai yra optimali santykio reikšmė H Ir / H m, kai įrankio medžiagos nusidėvėjimo greitis bus minimalus.

Iš požiūrio taško jėga Svarbu, kad įrankio medžiaga derintų aukštą kietumą aukštesnėje pjovimo zonos temperatūroje su geru atsparumu gniuždymui ir lenkimui, taip pat turėtų aukštas ištvermės ribos ir smūgio stiprumo vertes.

atsparumas dilimui matuojamas tam tikros medžiagos masės pašalinimui sunaudoto darbo ir šios masės vertės santykiu. Pjovimo metu pastebimą susidėvėjimą kaip visišką įrankio medžiagos masės praradimą sukelia įvairūs mechanizmai: sukibimas-nuovargis, abrazyvinis, cheminis-abrazyvinis, difuzinis ir kt. Įrankio medžiagos atsparumas dilimui klijų susidėvėjimo metu priklauso nuo paviršinių sluoksnių mikrostiprumo ir sukibimo su apdorojama medžiaga intensyvumo. Esant trapiam klijų susidėvėjimui, įrankio medžiagos atsparumas dilimui yra koreliuojamas su jo patvarumo riba ir stiprumu, su plastikiniu susidėvėjimu – su takumo riba ir kietumu. Kaip įrankio medžiagos atsparumo dilimui matas abrazyvinio nusidėvėjimo metu apytiksliai imamas jo kietumas. Pjovimo įrankio difuzinis susidėvėjimas atsiranda dėl abipusio pjovimo ir apdirbamų medžiagų komponentų ištirpimo, po kurio sunaikinami paviršiniai pjovimo medžiagos sluoksniai, suminkštėję dėl difuzijos procesų. Atsparumo difuziniam dilimui charakteristika yra įrankių medžiagų inertiškumo laipsnis apdirbamų atžvilgiu.

Įrankio kontaktinių paviršių kietumas šaltoje būsenoje, t.y. matuojamas kambario temperatūroje, nevisiškai apibūdina jo pjovimo galimybes. Įrankių medžiagų pjovimo savybėms aukštesnėje temperatūroje apibūdinti naudojamos tokios sąvokos kaip „karštas“ kietumas, raudonasis kietumas ir atsparumas karščiui.

Pagal raudonas kietumas suprantama kaip temperatūra, dėl kurios įrankio medžiagos kietumas sumažėja ne žemiau nurodytos vertės. Pagal GOST 19265-73 normalaus našumo greitapjovio plieno raudonasis kietumas turi būti 620°C, o didelio našumo plieno - 640°C. Raudonasis kietumas nustatomas matuojant mėginių kietumą kambario temperatūroje po kaitinimo iki 620–640 °C temperatūros, veikiant 4 valandas ir vėliau atšaldžius. Plieno minkštėjimo greičio kontrolei po nurodyto kaitinimo buvo paimtas kietumas HRC 58.

Esant atsparumui karščiuiįrankio medžiaga suprantama kaip medžiagos gebėjimas kaitinant išlaikyti pjovimo procesui pakankamą kietumą. Atsparumas karščiui apibūdinamas vadinamąja kritine temperatūra. Kritinė temperatūra – pjovimo proceso metu nustatyta temperatūra, kuriai esant įrankio medžiaga dar nepraranda savo pjovimo savybių, o įrankis, iš kurio jis pagamintas, gali pjauti.

Įrankio veikimo priklausomybę nuo jo veikimo temperatūros sąlygų taip pat išreiškia tokia įrankio medžiagos savybė kaip atsparumas šiluminiam smūgiui.Ši charakteristika lemia didžiausią temperatūrų skirtumą, kuriam esant medžiaga išlaiko vientisumą, ir atspindi įrankio trapios lūžimo galimybę dėl šiluminių įtempių. Žinios apie atsparumą šiluminiam smūgiui yra ypač svarbios naudojant gana trapias įrankių medžiagas pertraukiamo pjovimo sąlygomis. Šiluminių įtempių dydis priklauso nuo šilumos laidumo, tiesinio plėtimosi koeficiento, tamprumo modulio, Puasono koeficiento ir kitų įrankio medžiagos savybių.

Šilumos laidumas- viena iš svarbiausių įrankių medžiagų fizinių savybių. Kuo mažesnis šilumos laidumas, tuo aukštesnė įrankio kontaktinių paviršių temperatūra ir, atitinkamai, mažesni leistini pjovimo greičiai.

Tarp įrankių medžiagų technologinių savybių svarbiausia yra jų apdirbamumas karšto (kalimo, liejimo, štampavimo, suvirinimo ir kt.) ir šalto (pjovimo, šlifavimo) būsenose. Termiškai apdorojamoms įrankių medžiagoms ne mažiau svarbios yra jų terminio apdorojimo sąlygos: kietėjimo temperatūrų diapazonas, likutinio austenito kiekis, likutinio austenito gebėjimas transformuotis, deformacija terminio apdorojimo metu, jautrumas perkaitimui ir dekarbonizacija. tt Įrankių medžiagų apdirbamumas pjaunant priklauso nuo daugelio veiksnių, iš kurių pagrindiniai yra: cheminė sudėtis, kietumas, mechaninės savybės (stiprumas, kietumas, plastiškumas), mikrostruktūra ir grūdelių dydis, šilumos laidumas. Apdirbamumas neturėtų būti vertinamas atsižvelgiant į galimybę naudoti didelį pjovimo greitį gaminant įrankius, bet ir į gaunamų paviršių kokybę. Pjovimo įrankių gamybai sunku naudoti įrankių medžiagą, kurią apdorojant įbrėžimai, didelis šiurkštumas, nudegimai ir kiti defektai.

Kaina instrumentinė medžiaga, nurodo ekonominius veiksnius. Įrankio medžiaga turi būti kuo pigesnė. Tačiau šis reikalavimas yra sąlyginis, nes brangesnė medžiaga gali užtikrinti pigesnį apdorojimą. Be to, santykis tarp atskirų medžiagų kainos nuolat kinta. Svarbu, kad instrumentinės medžiagos netrūktų.

Neįmanoma sukurti idealios įrankių medžiagos, kuri būtų vienodai tinkama visoms apdirbimo sąlygoms. Todėl pramonėje naudojamas didelis įrankių medžiagų asortimentas, vienijantis šias pagrindines grupes: anglinis ir legiruotasis plienas; greitaeigiai plienai; kietieji lydiniai; pjaustyti keramiką; itin kietos medžiagos; padengtas įrankis.