Enviar su buen trabajo en la base de conocimientos es sencillo. Utilice el siguiente formulario

Los estudiantes, estudiantes de posgrado y jóvenes científicos que utilicen la base de conocimientos en sus estudios y trabajos le estarán muy agradecidos.

Publicado en http://www.allbest.ru/

producción de partidos

Clasificacióncarpinteríaproducciones

partido de fabricación de producción

Clasificación de industrias de la madera. Las industrias procesadoras de madera pueden clasificarse como industrias procesadoras secundarias de madera. Las materias primas utilizadas aquí son madera aserrada, tableros de partículas y de fibra, madera contrachapada y chapas, que a su vez son productos del procesamiento primario de la madera. Las industrias de la carpintería son diversas en los tipos de productos que producen. Incluyen instalaciones de producción que producen muebles; productos de carpintería y construcción (ventanas, puertas, tarimas, rodapiés, filetes); instrumentos musicales de madera; carcasas y estuches para radios y televisores, relojes, microscopios y otros instrumentos de mecánica de precisión; barcos de madera; piezas y productos para el equipamiento de barcos a motor, vagones de ferrocarril, automóviles y maquinaria agrícola; equipamiento deportivo y mucho más.

A pesar de la variedad de tipos y finalidades de los productos de madera, sus diseños y procesos tecnológicos se organizan sobre la base de los mismos principios. De manera más completa, todas las características de la tecnología de la carpintería se pueden rastrear en los ejemplos de la producción de muebles, ebanistería y productos de construcción. La producción de estos productos de madera es actualmente la principal y la más equipada técnicamente en comparación con otras industrias de la madera. Todo producción moderna, incluida la carpintería, por naturaleza procesos de producción se dividen en tres tipos principales: individuales, seriales y masivos.

La producción individual (única) es una producción caracterizada por la producción única de productos de una gama variada y variable. Dicha producción debe contar con equipos universales que permitan realizar diversas operaciones y tipos de procesamiento, requiere trabajadores altamente calificados. Las empresas de este tipo incluyen plantas y fábricas para la producción de muebles altamente artísticos y otros productos de construcción fabricados bajo pedido especial.

La producción en serie es una producción caracterizada por la repetición periódica de la producción de series (lotes) de productos similares. El equipo utilizado es universalmente especializado. Las características de la producción en masa son el flujo, la transportadorización y la automatización de secciones individuales, la intercambiabilidad y la amplia mecanización del procesamiento, montaje y acabado de piezas. Cantidad hecho a mano V producción en serie Disminuye drásticamente, la productividad laboral aumenta en comparación con la producción individual.

Este tipo de empresas incluye una parte importante de las fábricas y fábricas que producen muebles y otros productos de carpintería para diversos fines. Producción en masa Se caracteriza por una gama reducida y un gran volumen de productos fabricados de forma continua durante un largo período de tiempo. Una característica de la producción en masa es la especialización en la producción de un producto específico, por ejemplo sillas, armarios, bloques de ventanas o puertas, paneles o barras en bruto, etc.; especialización de equipos, dispositivos y herramientas; mecanización, transportadorización, automatización de procesamiento, montaje, acabado, transporte de piezas y productos terminados; amplia intercambiabilidad de piezas La producción en masa es más eficiente que la producción en serie, a pesar de los grandes costos de capital iniciales durante la construcción. El costo de tipos idénticos de productos en la producción en masa es menor, la producción de productos es más rápida, la producción es mayor y los costos de transporte son menores.

En la industria de la madera, la producción en masa suele ser grandes empresas- fábricas: plantas de montaje de muebles para la producción de espacios en blanco, productos de carpintería y construcción (ventanas, puertas, tarimas), etc.

Proceso tecnológico, sus etapas y su secuencia. La tecnología de la carpintería es un sistema bien fundamentado de métodos y técnicas para procesar materiales de madera para la fabricación de productos de carpintería a partir de ellos. La parte del proceso de producción asociada con el cambio de forma, tamaño, calidad y propiedades del material procesado se denomina proceso tecnológico. En las industrias de la madera, el proceso tecnológico de fabricación de productos se caracteriza por cambios en el tamaño, calidad y forma geométrica de los espacios en blanco y partes que componen el producto.

En los procesos de acabado de la madera, junto con los factores físicos, juegan un papel importante. fenómenos químicos, que difieren notablemente de los procesos de procesamiento mecánico de la madera y son objeto de investigaciones independientes. disciplina académica. En este libro de texto, los procesos de acabado se abordan únicamente en relación con la consideración de la secuencia general del proceso tecnológico para la fabricación de productos de carpintería.

El proceso tecnológico de fabricación de un producto se divide en una serie de pasos o etapas: secar o secar materiales de madera antes de comenzar el procesamiento, cortar materiales de madera en espacios en blanco (obteniendo espacios en blanco en bruto); procesamiento mecánico de piezas en bruto (producción de piezas en bruto de acabado); pegado y enchapado de piezas de trabajo compuestas (encoladas); procesamiento mecánico de piezas de acabado (recepción de piezas); montaje de piezas en unidades de montaje; procesamiento mecánico de unidades de montaje; montaje de unidades de montaje y piezas en un producto; Acabado de piezas y unidades de montaje o productos ensamblados. La secuencia de las dos primeras etapas del proceso tecnológico (secado y corte) puede ser diferente: primero secado, luego corte y viceversa. La última y penúltima etapa también pueden cambiar de lugar. Es posible ensamblar primero los elementos en un producto y luego terminar el producto ensamblado y, a la inversa, primero terminar los elementos y piezas y luego ensamblarlos en el producto.

Si el material para la fabricación de piezas sólidas son piezas en bruto de un solo tamaño, la segunda y cuarta etapas del proceso tecnológico estarán ausentes. Operación tecnológica y sus componentes. Cada etapa del proceso tecnológico consta de una serie de operaciones tecnológicas. Una operación es un componente elemental de un proceso tecnológico, realizado en una máquina o en un lugar de trabajo. Las operaciones pueden ser de paso o posicionales. La operación de paso se realiza con un movimiento continuo de la pieza de trabajo en relación con herramienta para cortar, por ejemplo, procesamiento de piezas de trabajo mediante fresado longitudinal y sierras circulares para aserrado longitudinal. Las operaciones de transferencia son más productivas, pero no siempre son viables. En algunos casos, por ejemplo, al perforar casquillos y orificios en una pieza de trabajo, se realiza una operación posicional en la que la pieza de trabajo se fija inmóvil en una determinada posición (posición) en la mesa de trabajo, en una máquina o dispositivo, y una herramienta de corte. se empuja sobre la pieza de trabajo.

Cada operación se divide en partes, cuyo número varía según la naturaleza y el volumen de la operación. La operación incluye transición, paso, instalación y posición. La parte de la operación que implica procesar cualquier superficie de la pieza de trabajo con la misma herramienta se llama transición. Por ejemplo, al procesar una pieza de trabajo desde tres lados en un lado garlopa la operación consta de tres transiciones.

Una transición puede constar de uno o más pases. Una pasada es parte de una operación que se realiza en un movimiento de la pieza de trabajo con respecto a la herramienta o de la herramienta con respecto a la pieza de trabajo. Por ejemplo, para nivelar una capa de una pieza de trabajo en una ensambladora, es necesario pasar la pieza de trabajo a través de la máquina dos veces; por tanto, es necesario realizar dos pasadas en una transición (alineación de placas). Una operación posicional, dependiendo de su complejidad, puede constar de una o más instalaciones. La instalación es parte de la operación realizada cuando una pieza de trabajo se asegura en una máquina o dispositivo. Por ejemplo, perforar varios agujeros en una pieza de trabajo con un solo husillo. taladro Requerirá tantas fijaciones (instalaciones) de la pieza de trabajo como agujeros perforados en ella. La misma operación, cuando se realiza en una taladradora multihusillo, se realiza en una sola instalación, es decir, con una fijación de la pieza de trabajo a la mesa de la máquina.

Reducir el número de montajes en una operación es de gran importancia para un mejor uso de la máquina y una mayor productividad, ya que en el mecanizado de madera el tiempo empleado en cortar es mucho menor que el tiempo empleado en asegurar, desabrochar y mover la pieza.

Tecnologíafabricaciónde maderapartidos

Cada uno de nosotros está familiarizado con las cerillas domésticas. Sin embargo, esta es sólo una especie de una familia diversa que incluye hasta 100 varios tipos fósforos que difieren en la composición química de las cabezas, tamaños y otros parámetros. Hay combates de viento y de caza. Hay especies que arden en el agua (tipo tormenta). Las cerillas de señal son especiales porque cuando se queman emiten un humo espeso y de colores. Incluso hay cerillas que se pueden utilizar para soldar o soldar, las llamadas “termitas”.

Las cerillas de madera se pueden fabricar de dos formas. El primero de ellos es el chapa. Se utiliza para ese tipo de cerillas que tienen una sección transversal cuadrada. Como materia prima se utilizan troncos de álamo seleccionados y de la madera procesada se cortan cintas. El ancho de las cintas es igual al largo de la cerilla y el grosor es igual al grosor de una cerilla. A continuación, las cintas resultantes se envían a una máquina de cerillas, un enorme equipo multifuncional que alcanza 18 m de longitud y 7,5 m de altura. En un turno de ocho horas, una máquina de este tipo es capaz de producir hasta 10 millones de unidades de cerillas. En una máquina de cerillas, las cintas se cortan en cerillas individuales.

Con el segundo método de fabricación, el producto final tiene una sección transversal redonda. En este caso, se envían pequeños bloques de pino a una máquina, donde se cortan piezas en bruto de la madera mediante troqueles. Además, la tecnología para producir coincidencias de ambos métodos es la misma. En esta etapa, los espacios en blanco pasan por 5 baños: impregnación de la cerilla en toda su longitud con una solución contra incendios, tratamiento de la cabeza con una imprimación de parafina para que la madera se encienda fácilmente. A continuación se aplican dos capas ligantes de gluten formando una cabeza. Posteriormente, se rocía la cabeza de la cerilla con una solución que refuerza la aplicación y evita que sea destruida por fenómenos naturales. Después de secar durante 60 minutos, productos terminados se envían al embalaje, donde se distribuyen en cajas de cerillas. En la máquina envolvedora, las cajas de cerillas se envuelven en papel de regalo en 3, 6 o 10 cajas.

Las cerillas en sí son un bien barato y no es tan fácil producirlas. Antes de que un trozo de madera se convierta en una cerilla elegante, pasa por muchas etapas. Para evitar que arda, la pajita de cerilla se remoja en una solución de H3PO4 al 1,5% y luego se parafina (se sumerge en parafina fundida).

Además de los partidos ordinarios (domésticos), también se producen partidos especiales:

Tormentoso, ardiendo con el viento, la humedad y la lluvia.

Térmico, que se desarrolla durante la combustión más de alta temperatura y los cabezales dan más calor durante la combustión.

Señal, dando una llama de color al arder.

Fotográfico, dando instantánea destello brillante, utilizado en fotografía, etc.

En Estados Unidos también se fabrican cerillas que se encienden al frotarlas contra cualquier superficie rugosa (las llamadas cerillas SAW (golpean en cualquier lugar)). Una característica de tales composiciones es la presencia de sesquisulfuro de P4S3 en ellas. El toque principal, según los expertos, es la mezcla incendiaria. Incluye alrededor de 20 ingredientes y la composición de la mezcla se mantiene en la más estricta confidencialidad. Aunque para aquellos que estén interesados, puedo contarles sobre sus composiciones, pero hablaremos de eso más adelante, no estamos reunidos aquí para eso.

Cortar las crestas (barras) suministradas en churaks (pequeños cortes de sierra, similares a la leña).

Quitando la corteza.

Fabricación de chapa de fósforo.

Colocación de tiras de chapa en pilas.

Cortar tiras de chapa en palitos.

Transporte de pajitas de cerillas.

Impregnación de pajitas de cerillas con una solución.

Secando pajitas de cerillas.

Pulir la superficie de una pajita de cerilla.

Separación de pajitas de cerillas de pajitas rotas y cortas (clasificación por longitud).

Separación de pajitas con desviación de las dimensiones transversales establecidas.

Aplicar masa de fósforo a las cajas.

Secado de masa de fósforo.

Orientación de cajas de cerillas.

Embalaje de cajas de cerillas en papel.

Colocar paquetes de cerillas en cajas de cartón corrugado.

Orientación de las partes exterior e interior de cajas de cerillas.

Hacer la parte exterior de una caja de cerillas.

Hacer el interior de una caja de cerillas.

Sólo después de esto los fósforos caen en nuestras manos.

Primeros partidos

Por primera vez, el químico francés C. Soria utilizó con éxito fósforo blanco para encender una cerilla por fricción en 1830. No hizo ningún intento de organizar la producción industrial de cerillas, pero dos años más tarde ya se producían cerillas de fósforo en Austria y Alemania.

Fósforos de seguridad

Las primeras cerillas de seguridad, que se encendían frotando contra una superficie especialmente preparada, se crearon en 1845 en Suecia, donde J. Lundström comenzó su producción industrial en 1855. Esto fue posible gracias al descubrimiento del fósforo amorfo no tóxico por A. Schrotter (Austria) en 1844. La cabeza de las cerillas de seguridad no contenía todas las sustancias necesarias para la ignición: se depositó fósforo amorfo (rojo) en la pared de la caja de cerillas. Por lo tanto, la cerilla no podría encenderse accidentalmente. La composición de la cabeza incluía clorato de potasio mezclado con pegamento, goma arábiga, vidrio triturado y dióxido de manganeso. Casi todos los partidos fabricados en Europa y Japón son de este tipo.

fósforos de cocina

Las cerillas con cabeza de doble capa, encendidas sobre cualquier superficie dura, fueron patentadas por F. Farnham en 1888, pero su producción industrial no comenzó hasta 1905. La cabeza de tales cerillas consistía en clorato de potasio, pegamento, colofonia, yeso puro, blanco. y pigmentos coloreados y una pequeña cantidad de fósforo. La capa en la punta de la cabeza, que se aplicó con una segunda inmersión, contenía fósforo, pegamento, pedernal, yeso, óxido de zinc y colorantes. Las cerillas se encendieron en silencio y se excluyó por completo la posibilidad de que la cabeza en llamas saliera volando.

Impregnación de cerillas

Hasta 1870, no se conocían métodos de impregnación contra incendios que evitaran la quema sin llama del carbón restante con una cerilla apagada. En 1870, el inglés Howes recibió una patente para la impregnación de cerillas de sección cuadrada. Enumeró una serie de materiales (incluidos alumbre, tungstato y silicato de sodio, borato de amonio y sulfato de zinc) adecuados para impregnar cerillas cuadradas sumergiéndolas en un baño químico.

La impregnación de cerillas redondas en una máquina de cerillas continua se consideraba imposible. Debido a que la legislación de algunos estados desde 1910 exigía la impregnación obligatoria contra incendios, un empleado de la empresa Diamond Match W. Fairbairn propuso en 1915, como operación adicional en una máquina de cerillas, sumergir cerillas aproximadamente 2/3 del agua. longitud en una solución débil (aprox. 0,5%) de fosfato de amonio.

Sesquisulfuro de fósforo

El fósforo blanco, utilizado para fabricar cerillas, provocó enfermedades óseas, pérdida de dientes y necrosis de las zonas de la mandíbula entre los trabajadores de las fábricas de cerillas. En 1906 se firmó en Berna (Suiza) un acuerdo internacional que prohibía la fabricación, importación y venta de cerillas que contengan fósforo blanco. En respuesta a esta prohibición, se desarrollaron en Europa cerillas inofensivas que contienen fósforo amorfo (rojo). El sesquisulfuro de fósforo fue obtenido por primera vez en 1864 por el francés J. Lemoine, mezclando cuatro partes de fósforo con tres partes de azufre sin acceso al aire. En tal mezcla, las propiedades tóxicas del fósforo blanco no aparecieron. En 1898, los químicos franceses A. Seren y E. Cahen propusieron un método para utilizar el sesquisulfuro de fósforo en la producción de cerillas, que pronto fue adoptado en algunos países europeos.

En 1900, Diamond Match Company adquirió el derecho a utilizar una patente para cerillas que contienen sesquisulfuro de fósforo. Pero las reivindicaciones de patente estaban destinadas a cerillas con una cabeza simple. La calidad de las cerillas de sesquisulfuro con cabeza de dos capas resultó insatisfactoria.

En diciembre de 1910, W. Fairbairn desarrolló una nueva fórmula para cerillas inofensivas con sesquisulfuro de fósforo. La empresa publicó la reivindicación de la patente y permitió que todos los competidores la utilizaran de forma gratuita. Se aprobó una ley que imponía un impuesto de dos centavos a cada caja de cerillas de fósforo blanco, y las cerillas de fósforo blanco fueron expulsadas del mercado.

Mecanización de la producción de cerillas.

Al principio, la producción de cerillas era totalmente manual, pero pronto comenzaron los intentos de aumentar la productividad mediante la mecanización. Ya en 1888 se creó una máquina automática de acción continua que, con algunas modificaciones, sigue siendo la base de la producción de cerillas.

Fabricación de cerillas de madera.

Las cerillas de madera modernas se fabrican de dos formas. Con el método de chapa (para fósforos con una sección transversal cuadrada), los troncos de álamo seleccionados se lijan y luego se cortan en troncos cortos, que se pelan o se cepillan en tiras correspondientes en ancho a la longitud de los fósforos, de un fósforo de espesor. Las cintas se introducen en una máquina de cerillas, que las corta en cerillas individuales. Estos últimos se introducen mecánicamente en las perforaciones de las placas de la máquina de aplicación de cabezales por inmersión. En otro método (para cerillas redondas), se introducen pequeños bloques de pino en el cabezal de la máquina, donde troqueles dispuestos en fila cortan cerillas en bruto y las empujan hacia las perforaciones de placas de metal en una cadena sin fin.

En ambos métodos de producción, las cerillas pasan sucesivamente por cinco baños, en los que se realiza una impregnación general con una solución extintora, se aplica una capa molida de parafina en un extremo de la cerilla para encender la madera de la cabeza de la cerilla, encima se aplica una capa que forma la cabeza, se aplica una segunda capa en la punta de la cabeza y, finalmente, se rocía la cabeza con una solución endurecedora que la protege de las influencias atmosféricas. Después de pasar por una cadena sin fin a través de enormes tambores para secar durante 60 minutos, las cerillas terminadas se sacan de las placas y entran en la máquina empaquetadora, que las distribuye entre las cajas de cerillas. Luego, la máquina envolvedora envuelve tres, seis o diez cajas en papel y la máquina empacadora llena el contenedor de envío con ellas. Una máquina de cerillas moderna (18 m de largo y 7,5 m de alto) produce hasta 10 millones de cerillas en un turno de 8 horas.

Fabricación de cerillas de cartón.

Las cerillas de cartón se fabrican en máquinas similares, pero en dos operaciones separadas. El cartón pretratado procedente de rollos grandes se introduce en una máquina, que lo corta en "peines" de 60 a 100 cerillas y los inserta en los nidos de una cadena sin fin. La cadena los conduce a través del baño de parafina y del baño de formación de cabeza. Los peines terminados pasan a otra máquina, que los corta en “páginas” dobles de 10 cerillas y las sella con una tapa preimpresa equipada con una tira de cierre.

Publicado en Allbest.ru

Documentos similares

Características de los productos certificados. Análisis de la norma de producto utilizada a efectos de certificación. Las principales etapas del procedimiento para confirmar la conformidad del producto, requisitos establecidos. Control de inspección.

trabajo del curso, añadido el 09/11/2006

Objeto y medio de trabajo. Tipos, formas y métodos básicos de organización de procesos tecnológicos. Principales procesos productivos. Ruta operativa y operativa. mapas tecnológicos. Los principales tipos de producción: individual, en serie y en masa.

resumen, añadido el 19/01/2015

Conceptos básicos de procesos productivos y tecnológicos. Clasificación de la producción en categorías: tipo, tipo, pieza, masa, serie e individual. Métodos y medios de control de calidad de las máquinas. Errores en los procesos de montaje. Tipos de procesamiento de piezas de trabajo.

conferencia, añadido el 08/04/2009

Tipos de procesos productivos, organización de los procesos productivos en el espacio y el tiempo. Tipos y relaciones de los procesos productivos en una organización durante la producción. Cálculo de la duración ciclo productivo fabricando el producto.

prueba, añadido el 08/11/2009

Etapas de automatización del proceso tecnológico. Funciones principales: informática de la información, gestión. Introducción de líneas de máquinas automáticas y sistemas de máquinas en la producción a gran escala y en masa. Apoyo científico y financiero para su desarrollo.

prueba, agregada el 17/04/2011

El concepto y tipos de procesos tecnológicos para el procesamiento de productos en ingeniería mecánica. Signos de clasificación de métodos de fabricación de piezas de máquinas. Clasificación según la naturaleza y naturaleza del impacto. Tipos de métodos de fabricación de piezas según esquemas de conformación.

prueba, añadido el 05/11/2008

Principios para determinar los tipos de producción requeridos. Metodología para la elaboración de un diagrama estructural de un proceso tecnológico. Análisis de evaluación de la capacidad de fabricación del producto en base a indicadores de diseño. Características de la ruta de fabricación de un dispositivo radioelectrónico.

trabajo del curso, añadido el 28/04/2015

Plan de fabricación de piezas. Tipos de producción de ingeniería mecánica, sus características comparativas. El concepto, tipos y características del diseño de procesos productivos y tecnológicos. Errores por desgaste de herramientas y deformaciones elásticas de la pieza.

hoja de trucos, agregada el 11/10/2009

Clasificación de estructuras de madera laminada. Tecnología típica para la fabricación de un elemento (viga) mediante encolado. Métodos de secado de madera, modos básicos. Defectos que se producen durante el secado en cámara. Requisitos para la colocación de madera durante el proceso.

presentación, añadido el 24/11/2013

Producción masiva de prendas de vestir. Mecanización y automatización de operaciones de montaje y conexión. Proceso tecnológico de confección de una camiseta. Selección y características del modelo. Selección y justificación de materiales y accesorios, procesamiento del producto.

Las cerillas son pequeños palos que se utilizan para hacer fuego, los cuales están hechos de material combustible.

Al final tienen una cabeza incendiaria. El nombre especificado proviene de la antigua palabra rusa "fósforos", que significa palo puntiagudo de madera.

Sin embargo, había otra definición. Inicialmente, esta palabra se llamaba clavos de madera, que se utilizaban para fabricar zapatos, como sujeción de la suela a la cabeza.

Hoy en día, muchos pueden tener dudas sobre cómo se hacen las coincidencias y cómo organizar su negocio al respecto. Más sobre esto más adelante.

Variedades principales

Estos productos se dividen según el material del que están fabricados en:

De madera (hecha de madera blanda: tilo, álamo temblón);

Cera;

Cartulina.

Según el tipo de encendido, se distinguen los siguientes tipos de cerillas:

Rejilla. Este tipo se enciende sobre una superficie especial llamada "rallador". Hoy en Rusia son los partidos más habituales. Su producción representa el 99% de todas las cerillas fabricadas.

Besterochnye. Se encienden por fricción contra cualquier superficie.

Tecnología de producción de partidos

En este caso se llevan a cabo las siguientes acciones:

- En la etapa inicial de fabricación de cerillas, se cortan los troncos del tipo de madera requerido. Sus extremos están pintados con cal para evitar que se pudran.

- Después de eso, los troncos se cortan en láminas delgadas, que posteriormente se dividen en espacios en blanco para este producto (la longitud de una cerilla normal es de 42,5 mm y su grosor es de 1,6 a 2,2 mm). Esto se hace utilizando equipo especial.

- Luego, las cerillas se envían a talleres químicos. Allí se impregnan con ácido ortofosfórico y luego se tratan con parafina para que no se deterioren.

- A continuación, las piezas procesadas se sumergen en una solución de azufre utilizando una matriz especial en la que se insertan varillas. Como resultado, se obtienen cabezas de cerilla. Y luego se secan utilizando la misma matriz, que es una cinta de dos metros.

Mientras los productos se secan, se fabrican cajas de cerillas en un taller vecino. Están hechos de enormes rollos de cartón, sobre los que inicialmente se imprime un diseño y luego se aplica un rallador. Al finalizar todos estos procedimientos, las cajas de cerillas se cortan y doblan.

Y luego, gracias al ciclón de aire, se introducen en una máquina apiladora de cajas especial para luego enviarse a una unidad de cerillas para llenarlas con el producto terminado especificado. El número de piezas de este producto en un paquete lo establece el fabricante. Luego, las cajas llenas se empaquetan en bloques de 10 y se envían a la venta.

Sutilezas de los negocios

A todo lo anterior podemos añadir que existen alrededor de un centenar de tipos diferentes de partidos. Se distinguen por el grado de combustión, composición, color y tamaño.

Al ampliar la producción de fósforos, es necesario mejorar el proceso tecnológico. El éxito depende de esto. este negocio. También deberías aprender nuevos tipos de coincidencias.

P.ej:

- Caza. Se diferencian de los habituales en que, además del palo y la cabeza, tienen un revestimiento adicional. Gracias a esto, la cerilla arde durante mucho tiempo con una llama grande. Se encienden con bastante facilidad en cualquier clima. En comparación con una cerilla normal, una cerilla de caza dura mucho más tiempo.

- Tormenta. Esta especie no tiene cabeza, pero la mayor parte tiene una capa mucho más gruesa (en comparación con las de caza). Su capacidad de ignición es muy alta debido a que la masa incendiaria contiene mucha sal de Berthollet. Estos fósforos pueden encenderse en cualquier clima (incluso en una tormenta de fuerza doce). Son utilizados principalmente por pescadores y marineros.

- Gas o chimenea. Su longitud es mucho mayor (en comparación con las cerillas normales). Su finalidad principal es encender los quemadores de estufas de gas o chimeneas.

También hay cerillas térmicas. Son capaces de generar tal cantidad de calor que incluso pueden usarse para soldar. Las coincidencias de señales no son menos únicas. Arden con llamas multicolores. También hay coincidencias fotográficas. Se utilizan para crear un flash instantáneo. También hay artículos de recuerdo y regalo disponibles. En general, al organizar la producción de fósforos, la variedad de productos se selecciona de forma individual.

Características de la tecnología.

Este producto tiene una estructura bastante simple. Consta de cabezal y base de madera. Sin embargo, esto no significa que la tecnología para producir cerillas sea demasiado sencilla. Hay varias etapas para crearlos:

- La base está hecha de pino o álamo temblón. Para hacer esto, tome vigas de madera, que se cortan en pequeñas secciones. También debes deshacerte de la corteza. Para hacer paja para fósforos necesitas aproximadamente un 60% de madera.

- Pero el proceso posterior viene determinado por el tipo de partidos. Si hay interés en una sección transversal cuadrada, entonces se debe usar el método de chapa, y si es redonda, entonces se necesita un método de estampado. La primera opción requerirá hacer una cinta con un ancho igual al largo de la cerilla. Su espesor es igual al parámetro del producto original. Luego, las cintas deben cortarse en pajitas, que luego se cortan en elementos individuales. La longitud de la línea de producción de cerillas es de 18 metros y la altura es de 7,5 metros. Se necesitan 8 horas para producir 10 millones de cerillas. Según el método de estampado, se fabrican espacios en blanco a partir de las barras que se envían a la máquina.

- Además, se satura la base de la cerilla con una solución extintora de incendios, tras lo cual uno de sus extremos se trata con parafina para que se encienda sin dificultad.

- Después de eso, se aplica una doble capa de pegamento para formar la cabeza, así como una capa protectora contra influencias externas.

- Una vez finalizadas las impregnaciones, las cerillas se secan en una máquina especial durante al menos una hora y luego se pulen y clasifican.

- Una vez finalizados estos procedimientos, se empaquetan estos productos: se pegan las cajas, internas y externas, se aplica una superficie de frotamiento en los lados y se pegan las etiquetas. Estas acciones son importantes. La longitud de una caja para cerillas normales es de cinco centímetros. Estos parámetros dependen del tipo de producto que se fabrica. Las cerillas se empaquetan en cajas y se envuelven en papel mediante una máquina especial.

Línea de producción

Una planta para la producción de estos productos debe tener a su disposición varias máquinas principales, tales como:

Aplicando fósforo;

Sobre la creación de cajas;

Mezclando elementos químicos;

Equipos automáticos de producción continua de cerillas;

Dispositivo de selección;

Secadora;

Unidad de corte.

El empresario ya compra otros dispositivos menores a petición individual. Todo el equipo especificado para la producción de cerillas costará en promedio entre 19 y 23 millones de rublos. Aunque puedes reducir costes si eliminas los pasos para producir pajitas (simplemente las compras). Y, por supuesto, la producción de cerillas y su almacenamiento requiere instalaciones especiales en las que se observen estrictamente todas las normas de seguridad contra incendios.

Materias primas

En este caso, necesitarás varios materiales. Como materias primas son adecuados el bicromato técnico de potasio y sodio, el sulfato de cobre y la parafina sólida. La madera en rollo de Aspen costará de 1,5 a 2,5 mil rublos por 1 metro cúbico.

Personal

Para organizar la producción exitosa de cerillas necesitarás más de un par de trabajadores. Para establecer la producción de este producto se necesitan al menos diez personas. Incluirán un gerente, trabajadores, cargadores, tecnólogos y operadores de línea. El número de personal depende del volumen de producción.

La URSS tiene actualmente el mayor consumo de cerillas. Anualmente se producen 25 mil millones de cajas de cerillas con un contenido nominal de 50 piezas. en una caja, es decir, se admiten 1.200 mil millones de cerillas. ¡Una cifra difícil de imaginar! Si pones cerillas en una línea, dará la vuelta a la Tierra 1500 veces a lo largo del ecuador.

Antes de la aparición de las cerillas, el fuego se producía por fricción mecánica, por lentes ópticas incendiarias o por espejos cóncavos. Los romanos conocían el hierro, el pedernal y la yesca para hacer fuego. Las primeras cerillas de fósforo aparecieron en el siglo XVII y las primeras fábricas de cerillas se construyeron a mediados del siglo XIX. Pero todos producían cerillas de fósforo, cuya producción, transporte y uso eran peligrosos. A mediados del siglo XIX se inventaron las cerillas de seguridad. Debido a que es originario de Suecia, durante mucho tiempo se les llamó suecos. Los principios en los que se basó la fabricación de estas cerillas no han cambiado hasta el día de hoy.

A finales del siglo XIX y principios del XX se inventaron las principales máquinas para producir cerillas, y la principal fue la máquina de cerillas. La era de las masas producción industrial cerillas, lo que las puso a disposición de todos los segmentos de la población como el dispositivo más fiable, cómodo y económico para hacer fuego. A pesar de la conocida difusión de los encendedores de gas y eléctricos, las cerillas no perderán su importancia en el futuro previsible.

El lector obviamente tendrá una pregunta sobre por qué se enciende la cerilla. No hay espacio en este libro para entrar en detalles sobre la compleja química de los partidos. Solo hablaremos de la reacción de su ignición.

La superficie lateral de la caja está cubierta con una masa de fósforo. Para que la cabeza de una cerilla se encienda al entrar en contacto con esta superficie, es necesario energía térmica y oxígeno. El calor surge como resultado de la fricción del cabezal contra la superficie rugosa lateral de la caja. El oxígeno lo suministra la sustancia oxidante contenida en la cabeza de la cerilla, principalmente clorato de potasio o, como también se la llama, sal de Berthollet. Si la cabeza arde explosivamente, la llama no puede sobrevivir durante el tiempo suficiente. Por tanto, la masa incendiaria del cabezal y el revestimiento de la caja contienen catalizadores que ralentizan la liberación de oxígeno. La masa incendiaria también incluye azufre y pegamento. El azufre arde a una temperatura de unos 620°C; la cola también desprende mucho calor durante la combustión (entre el 5 y el 10% del mismo en la masa incendiaria). Este calor es suficiente para que la parafina situada en la varilla de madera de la cerilla (pajita) se convierta en gas y se queme, encendiendo la pajita de madera, es decir, la parafina sirve de intermediaria entre la cabeza de la cerilla encendida y la pajita.

La masa incendiaria también incluye cargas (vidrio, arena, tiza, etc.), que la hacen porosa y aumentan su volumen.

La temperatura de combustión del cabezal, dependiendo del contenido de sal de bertolita (49-50%), está en. Dentro del rango de 1400-2000° C. Para unir la masa incendiaria y sujetarla sobre el regaliz, se utilizan colas de origen animal: carne y hueso. La coloración de la cabeza viene dada por los tintes incluidos en su composición.

Cuando se introduce rodamina, la espuma será roja, el hollín negro, el caolín blanco y la crisofenina verde.

La industria de las cerillas produce cerillas especiales: resistentes a la humedad para zonas con un alto contenido de humedad en el aire (trópicos húmedos), cerillas de caza, encendidas y quemadas con un flujo continuo de agua, etc. En el primer caso, se utiliza un poco de pegamento sintético ( Se añade cloruro de polivinilo, acetato de polivinilo, etc.) a la masa incendiaria. P.). En el segundo caso, la cabeza de la cerilla se hace masiva, de 15 a 20 veces más en volumen que las cerillas normales.

El lector conoce el diseño de las cerillas. Se componen de las cerillas reales y la caja. Se conocen y producen cajas de diferentes formatos: 4/4, 7/8, 3/4, 2/3, 5/8, 1/2. En una caja del mismo formato, puede haber diferentes cantidades fósforos o, como dicen los casamenteros, el contenido de la caja puede ser diferente. Naturalmente, si hay más cerillas en la caja, entonces son más delgadas; si hay menos, entonces son más gruesas. El llenado habitual de cajas de cerillas es de 50, 60 o 75 unidades.

También se producen cajas de cerillas, domésticas, con gran contenido (hasta 250 piezas en una caja de formato ampliado), cerillas de oficina, con longitudes de pajita de hasta 100-110 mm, con pajitas de cartón doblado en cajas redondas, etc.

La principal materia prima para las cerillas es la madera de álamo temblón, suministrada en caballetes. Los troncos se cortan con sierras de cadena o circulares en bloques de longitud correspondiente a la distancia entre las arandelas de sujeción de la máquina peladora. En muchos casos, las crestas están talladas de formas conocidas por el lector. Si no se hace esto, el descortezado se combina con el pelado. A continuación, los churaki se cuecen al vapor en cámaras especiales de hormigón, cuya carga y descarga está mecanizada. La temperatura en las cámaras es de 60-70° C. En invierno, debido a la necesidad de descongelar los troncos, la duración del tratamiento hidrotermal alcanza las 10 horas, en verano se puede prescindir de la vaporización.

A continuación comienza la producción de pajitas y cajas. Veamos cada uno de estos procesos. La línea de producción para producir paja comienza con una máquina peladora, que no se diferencia fundamentalmente de la máquina conocida por el lector para un propósito similar en la producción de madera contrachapada. La diferencia radica en la longitud del cuchillo: en la producción de cerillas no supera los 900 mm (es decir, la longitud del bloque debe ser inferior a 850 mm), así como en el grosor de la chapa (1,65 -2,5 milímetros). Los husillos tienen una velocidad de rotación variable: con un diámetro grande, son más pequeños (70-130), a medida que el diámetro disminuye, aumentan a 200-210 min -1. Cargar la máquina con un bloque y sacar un lápiz se realiza mecánicamente. La productividad de las peladoras es alta: hasta 5-7 millones de pajitas por hora.

Luego, la chapa se apila y se introduce en una trituradora de paja. Ha habido intentos de producir pajitas directamente cuando la tira de chapa sale de la máquina peladora o, sin pasar por el pelado, formando pajitas en la superficie del bloque. Debido a dificultades técnicas, las fábricas de cerillas se quedaron con el antiguo y probado método de producir paja con máquinas especiales. Su dispositivo es simple. Se sujeta una pila de chapa con una altura de 120-200 mm y un cuchillo alternativo fijado en un soporte corta tiras con un ancho igual al grosor de la chapa (las cerillas, por regla general, tienen una sección transversal cuadrada). La longitud de la tira se corta con cortadores especiales fijados en el mismo soporte que el cuchillo que se mueve con ella. La distancia entre los cortadores es igual a la longitud de la pajita. Normalmente, las picadoras de paja realizan entre 200 y 300 cortes por minuto. La pila de chapa se alimenta continuamente.

Después de la máquina picadora, la paja se conduce a un dispositivo de clasificación, donde se separa la paja de mala calidad. A continuación, la pajita de cerilla se introduce en una unidad de impregnación, donde se impregna con una solución anti-combustión. El lector obviamente notó que la madera ordinaria y no impregnada, por regla general, arde lentamente después de que se apaga la llama. Una cerilla no arde cuando se apaga la llama. Esto es muy propiedad importante coincidencias directamente relacionadas con la seguridad contra incendios. Al impregnar la pajita con soluciones acuosas de sales de ácido fosfórico, solo se queman las sustancias volátiles y queda el núcleo de hidrocarburo (negro), manteniendo la forma aproximada de una pajita de cerilla.

Después de la impregnación, la pajita se “reposa”, momento en el que se escurre el exceso de solución. Si es necesario, las pajitas se colorean o, por el contrario, se decoloran. Muy a menudo, la coloración o el blanqueo se combinan con la impregnación. Ambas operaciones están relacionadas únicamente con la estética de los partidos y no afectan sus propiedades de rendimiento.

Después de la impregnación, las pajitas se secan en secadores continuos especiales. La madera no debe cambiar de color cuando se seca. La humedad de la paja debe ser uniforme (6-8%). La secadora es del tipo convección. La paja se coloca sobre una cinta transportadora de malla móvil, para el movimiento de la paja se suministra aire caliente a una temperatura de 80-100° C. La uniformidad del espesor de la capa se mantiene mediante rodillos niveladores.

Al salir del secador, la paja se introduce en un tambor triturador, donde se libera de fibras sueltas y rebabas y sus nervaduras se redondean ligeramente. Al tambor se le suele añadir un poco de parafina para que las pajitas fluyan mejor cuando gira. Las pajitas se pulen por fricción entre sí y contra las paredes del tambor. Inmediatamente después del tambor, las pajitas se clasifican en una máquina de criba vibratoria, donde se separan los restos, las pajitas dañadas o rotas. Luego se alimenta a la unidad principal de la industria de cerillas: la máquina.

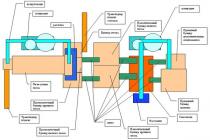

Las máquinas de cerillas determinan la productividad de las fábricas de cerillas. Realizan la operación de formar una cabeza de cerilla en el extremo de la pajita, lo que completa la fabricación de la propia cerilla. Cabe señalar que las máquinas de fósforos son unidades muy complejas y costosas. Son atendidos por trabajadores de la más alta calificación. La complejidad de su diseño está relacionada con las funciones que desempeñan. El lector puede imaginarse esta unidad si sabe que su productividad es de hasta 2 millones de partidos por hora, pero para formar la cabeza de cada partido es necesario realizar una serie de operaciones.

Así, las pajitas producidas se orientan desde un estado desordenado, se colocan en bandejas y se alimentan a la máquina. La pajita se mete en los agujeros de una barra de acero que la transporta hasta formar la cabeza. En una tira hay hasta 800 agujeros de este tipo. Se garantiza la máxima precisión de su diámetro y distancia entre centros. Las lamas avanzan empujándose entre sí y formando así un transportador en continuo movimiento. Para realizar cualquier operación, algunas de las lamas se detienen un rato. Los tablones están fabricados de acero especial resistente al fuego. Una máquina tiene hasta 3000-3500 lamas.

La paja situada en los orificios de las lamas pasa por encima del dispositivo de inmersión, donde se le aplica la cabeza, que luego se seca a medida que avanzan las lamas.

Una vez completado el secado, las cabezas de cerillas están listas y se sacan de las tiras de composición en casetes o directamente en cajas de cerillas alimentadas a la máquina. Es preferible la última opción, pero el diseño de la máquina se vuelve aún más complicado. Sólo la planta de construcción de maquinaria más calificada puede fabricar tales estructuras. Para información del lector, indicamos también las dimensiones de la máquina de fósforos: longitud hasta 17 m, altura 5-5,5 m, ancho (respectivamente la longitud de las barras) hasta 5 m y su peso es de 30 toneladas.

La mayoría de las cerillas se fabrican en cajas de chapa. Su producción comienza en las máquinas peladoras, a las que se alimenta el churaki, preparado de la misma forma que el churaki para pelar chapa de paja. La diferencia entre las máquinas peladoras de chapa de caja es la producción de chapa más fina (0,5-1 mm). La chapa, ya dividida en tiras estrechas durante el pelado, se coloca en montones sobre la mesa de una máquina divisora, donde se divide en espacios en blanco para cajas (exteriores e interiores) con una cuchilla de guillotina. Los espacios en blanco se alimentan a máquinas encoladoras de cajas. Cabe señalar que durante el pelado se realizan cortes en la chapa de la caja, según la cual se doblará la caja. Las cajas exteriores e interiores se fabrican en diferentes máquinas, en las que la chapa en bruto se pliega formando una caja y se cubre con papel. En la caja interior se pega un fondo preparado previamente hecho de chapa o cartón. La productividad de estas máquinas, a pesar de la complejidad de la cinemática, es alta, 120-140 piezas/min. El papel está pegado con pasta. Las cajas fabricadas se introducen en una cinta transportadora, que las mueve a través de un secador, donde se secan la capa de chapa y adhesivo.

El autor debe señalar que el trabajo de las máquinas de cerillas, encoladoras de cajas y etiquetadoras de ensamblaje causa una fuerte impresión y genera un profundo respeto por parte de los diseñadores, fabricantes, operadores y ajustadores. Estas son las máquinas de trabajo más complejas en carpintería.

Al fabricar cajas de cartón en una fábrica de cerillas, hay máquinas que cortan espacios en blanco y pegan las cajas interiores y exteriores con adhesivos termofusibles. La productividad de estas máquinas es mayor que la de las máquinas para pegar cajas de chapa: hasta 1000 unidades/min. Las etiquetas no están pegadas a estas cajas: la imagen y la información necesarias están impresas directamente en el cartón. Naturalmente, tampoco es necesario secar las cajas. Considerando la ausencia de operaciones asociadas al pelado y división de chapas, la productividad laboral en la producción de cerillas en cajas de cartón aumenta bruscamente. Por lo tanto, podemos esperar que en un futuro próximo las cerillas sólo se produzcan en cajas de cartón.

Las cajas preparadas se llenan con cerillas en máquinas especiales, independientes o integradas en una máquina de cerillas, los lados se recubren con fósforo y se colocan en cajas para su envío a tiendas o almacenes. Empacar cerillas es una operación responsable, ya que se necesitan precauciones para garantizar la seguridad contra incendios. La seguridad se garantiza empaquetando cerillas en papel en paquetes de 10 a 12 cajas o colocando capas de papel entre filas de cerillas. El transporte de cerillas y su almacenamiento también se realizan con determinadas precauciones.

Habiendo esbozado brevemente la tecnología de producción de cerillas, el autor espera que el lector se haya familiarizado suficientemente con sus características y esté convencido de la alta automatización y químicaización de esta industria. Los casamenteros se forman en escuelas vocacionales y escuelas técnicas.

Solo en 2019, el sitio registró 2,87 millones de visitas, un 17% más que el año anterior. El portal de inversiones se creó en 2014 con el apoyo del Gobierno de Moscú para mejorar la eficiencia y la calidad de la interacción con las empresas. “Los empresarios, sin salir de su lugar de trabajo, pueden encontrar rápidamente en el portal información detallada sobre los proyectos de inversión que se ejecutan en la capital, me...

Kabel.RF® y PV.RF cooperan en el campo de la información

El 15 de febrero de 2020 entró en vigor el acuerdo de cooperación en materia de información entre Kabel.RF® y el Portal Industrial Internacional. La asociación de información implica acciones mutuamente beneficiosas de las partes para promover en el ámbito de los medios. Kabel.RF® tiene la oportunidad de difundir información sobre sus actividades entre un público especializado. El portal PV.RF aumenta el número de sus...

Curso electrónico gratuito sobre gestión de equipos y empleados remotos de Sberbank Corporate University

“Gestión de equipos y empleados remotos”, que fue diseñado específicamente para ayudar a las empresas en el entorno actual. Muchas empresas y directivos se enfrentan a la necesidad de trasladar empleados a trabajo remoto. Concepto trabajo remoto Puede parecer simple, sin embargo, requiere una preparación seria, una planificación clara y la implementación de todas las tareas de gestión. La tarea es si...

El cuarto MS-21-300 voló de Irkutsk a Zhukovsky para continuar las pruebas

El cuarto prototipo del avión MS-21-300, destinado a pruebas de vuelo, realizó un vuelo sin escalas desde Irkutsk hasta el aeródromo de LII que lleva su nombre. M.M. Gromov "Ramenskoye" continuará las pruebas de vuelo. El avión estaba pilotado por una tripulación formada por Héroes de Rusia, el piloto de pruebas de honor Roman Taskaev y el piloto de pruebas de primera clase Oleg Mutovin. Según Roman Taskaev, el vuelo transcurrió sin problemas...

La empresa POZIS de la Corporación Estatal Rostec donó un moderno electrodomésticos propia producción. El equipo POZIS fue recibido por 64 familias que celebraron su inauguración en el marco de una iniciativa benéfica de Rostec: para ellos se construyeron 32 casas de dos apartamentos con donaciones de empleados y empresas de la corporación en Cheremkhovo. "Nuestra compañía...

Los bienes muebles de las plantas rusas de Ford se subastarán el 27 de marzo

Ford Sollers subastará equipos de las fábricas de Vsevolozhsk, Naberezhnye Chelny y Yelabuga. Dos de ellos fueron detenidos el verano pasado y el tercero fabrica únicamente furgonetas Ford Transit, el único modelo de la empresa que se vende actualmente en nuestro país. Está previsto vender prácticamente de todo, desde destornilladores hasta carretillas elevadoras y robots transportadores. La primera subasta se llevará a cabo...

Entre ideas de negocio fábrica de fósforos se refiere a verdaderamente "a prueba de quemaduras". El término "fósforo", por regla general, se asocia con un clip de madera, en cuyo extremo hay una gota congelada de una mezcla inflamable. Pero, considerando el uso antiguo de este término, descubrimos un significado diferente. Las uñas de los zapatos se llamaban cerillas. Los zapateros utilizaban cerillas para fijar las suelas a la base de sus botas. Muy negocio eficiente sobre los partidos sigue siendo relevante hoy en día.

Diferentes tipos producto "fósforos"

Los equipos para la producción de cerillas requieren el uso de ciertos tipos de material. El material de los partidos se divide en categorías en función de:

Madera blanda (tilo, álamo temblón);

Cera;

Cartulina.

Según la tecnología de encendido, existen diferentes tipos de cerillas:

Quema por fricción contra el fósforo rojo tradicional;

Fósforos universales que se encienden al rozar cualquier superficie.

La secuencia de acciones para realizar coincidencias es la siguiente:

Selección de troncos de un determinado tipo de madera (por regla general, se utiliza pino o álamo temblón). La llamada paja de cerillas tiene aproximadamente un 40% de desechos de madera: corteza.

Cortar piezas de madera en láminas delgadas y ajustar las piezas del producto a dimensiones de 42,5 mm de largo y de 1,6 a 2,2 mm de espesor. La producción de 10 millones de cerillas en modernas líneas tecnológicas dura 8 horas. Dependiendo de la forma de las cerillas, se utilizan matrices enchavetadas (de sección transversal cuadrada) o estampadas (de sección transversal redonda).

Impregnación de cerillas con ácido ortofosfórico y tratamiento con parafina en talleres químicos.

Las piezas de trabajo impregnadas se colocan en cintas de matriz especiales para sumergirlas en una solución de azufre. Sobre esta matriz se distribuyen cabezas de cerillas para su secado. La longitud de la cinta es de 18 metros y la altura es de 7,5 metros.

El equipo para la producción de cerillas también se centra en el proceso tecnológico de producción de cajas de cerillas. Enormes rollos de cartón están cubiertos de diseños y fósforo rojo para rallar. Luego viene el proceso de cortar, doblar y apilar las cajas.

Tipos de producción de partidos

Fábrica de cerillas moderna Además de las tecnologías tradicionales, utiliza innovaciones. Se fabrican cerillas que se diferencian en el grado de combustión, composición, color y tamaño. Las innovaciones en esta área incluyen tipos de productos:

Las cerillas para cazadores tienen una cabeza más grande. Como resultado, la cerilla encendida tiene una llama más potente y, en comparación con las cerillas normales, arde durante más tiempo.

Las cerillas para tormentas se fabrican utilizando sal de Berthollet como mezcla incendiaria. Su capacidad de encenderse permite el máximo uso en cualquier clima.

Para facilitar el encendido de combustible en chimeneas, estufas y otros dispositivos de calefacción, se utilizan cerillas con varillas largas. La tecnología para producir cerillas se mejora constantemente. Esta tendencia aumenta el éxito del negocio de las cerillas.

Coincidencias fotográficas utilizadas para flash instantáneo.

Cerillas térmicas para soldar.

Los fósforos de señal arden con llamas multicolores;

Productos de recuerdo.

Equipos para la producción de fósforos.

En la producción de cerillas se utilizan las siguientes líneas:

Dispositivo de aplicación de fósforo;

mecanismos para la creación de envases para fósforos;

máquinas para producir cerillas;

máquina de distribución de mezclas químicas;

linea automatica para la producción de cerillas;

dispositivo de embalaje;

Mecanismo de secado.

Costo de producir fósforos

Tecnología de producción de partidos costo estimado del equipo (de 19 a 23 millones de rublos); el precio de las materias primas (bicromato potásico y sódico, sulfato de cobre, parafina, madera en rollo de varios tipos de madera a un costo de 1.500 a 2.500 rublos por 1 metro cúbico); salarios personal de servicio, incluidos los gerentes de ventas. Fábrica de fósforos es una producción relacionada con el uso de una mezcla combustible, es importante Atención especial se da a las precauciones de seguridad.