Modern vegyipar sokféle gyantát gyárt, amelyeket különféle iparágakban és kompozit anyagok gyártásában használnak. E fajta közül az epoxi és poliészter hőre keményedő gyantákat használják legaktívabban.

A hőre lágyuló műanyagokkal ellentétben a kikeményedés után hő hatására nem térnek vissza eredeti (folyékony) állapotukba. Mindkét gyanta folyékony szirupos állagú, de mindegyiknek számos sajátos tulajdonsága van.

Szintetikus oligomer vegyület, amelyet nem tiszta formájában, hanem csak polimerizáló komponenssel () használnak, amellyel kombinálva a gyanta egyedülálló tulajdonságait mutatja. Az epoxigyanta és az edzőanyag arányának tág határai vannak.

Ennek köszönhetően a végső kompozíciók változatosak és különféle célokra használhatók. Ezek merevek és tömörek, konzisztenciájukban gumihoz hasonlítanak, az anyagok pedig erősebbek lettek. A polimerizációs reakció visszafordíthatatlan. A kikeményedett gyanta nem olvad meg és nem oldódik fel.

Alkalmazási terület

Az epoxi anyagok felhasználási lehetőségei korlátlanok. Hagyományosan a következőképpen használják őket:

- impregnáló szer üvegszálhoz, üvegszálhoz, különféle felületek ragasztásához;

- falak és padlók vízszigetelő bevonata, beleértve a medencéket és pincéket;

- vegyileg ellenálló bevonatok épületek belső és külső befejezéséhez;

- fa, beton és egyéb anyagok szilárdságát és vízállóságát növelő termékek;

- az üvegszálas termékek gyártása során vágásnak és köszörülésnek alávetett öntőformák alapanyagai elektronikai ipar, Építkezés, háztartás, tervezési munka.

Az epoxi előnyei és hátrányai

A kétkomponensű polimer kompozíciók, amelyek keményítőt és epoxigyantát tartalmaznak, számos tagadhatatlan előnnyel rendelkeznek, többek között:

- a kialakult ízületek nagy szilárdsága;

- minimális zsugorodási fok;

- alacsony nedvességérzékenység;

- javított fizikai és mechanikai paraméterek;

- polimerizációs hőmérséklet -10 és +200 Celsius fok között.

A létrehozott vegyületek korlátlan számú variációja és számos pozitív tulajdonság nem tette az epoxigyanták iránti keresletet a poliésztereknél. Ennek oka ennek a polimernek az a hátránya, mint a költség. Ez különösen igaz az ipari mérlegekre, amikor az impregnáláshoz használt gyanta mennyisége nagy.

Miért van szükség epoxigyantákra?

Szerkezeti anyagként ezt a kétkomponensű vegyületet meglehetősen ritkán használják, de vannak helyzetek, amikor bevált. a legjobb oldal. Az epoxigyantánál jobb ragasztót ma már szinte lehetetlen találni.

Kiváló védőbevonatként szolgál, és ragasztáskor ajánlott használni különféle anyagok. Ezek különféle fafajták, fémek, például acél és alumínium, bármilyen nem porózus felület. Ezzel javíthatja a szövetanyagok teljesítményét, de nem nagy mennyiségű munka esetén. Ez utóbbi a magas költségeknek köszönhető.

Epoxi ragasztó

Speciális epoxi keverék, nagy szilárdságú tapadással számos anyaghoz, merev és rugalmas kivitelben egyaránt.

Ha a ragasztót kizárólag háztartási célokra használják, elegendő olyan összetételt vásárolni, amely nem követeli meg a szigorú arányok betartását. Az ilyen "készleteket" gyanta és hideg típusú keményítő formájában értékesítik. Leggyakrabban már a szükséges arányban mennek, ami 100:40 és 100:60 között változhat.

Az ilyen típusú ragasztók használata nem korlátozódik kizárólag háztartási igényekre. A kompozíciót a legtöbben aktívan használják különböző területek beleértve a repülőgépipart is. A keményítők aránya és fajtája eltérő. Minden attól függ, hogy milyen célra használják a ragasztót.

Epoxigyanták és ragasztók készítése

A gyanta és a keményítő keverése kis mennyiségű ragasztóoldat készítésekor nem igényel különleges feltételeket. Mind a túladagolás, mind a polimerizálószer hiánya elfogadható. Az ajánlott (standard) arány 1:10. Ha a gyantát nagy mennyiségben készítik elő, például üvegszálas termékek gyártásához használt formába öntéshez, akkor mind a választást, mind az alkatrészekkel végzett munkát felelősségteljesen és körültekintően kell megközelíteni.

Gyanta és keményítő vásárlásakor tisztázni kell a céljukat. A gyantát, ha több kilogramm készítményt kell elkészíteni, előmelegítjük. Csak ezután adjuk hozzá a polimerizáló komponenseket és a lágyítószereket. A kibocsátott káros gőzök jelenléte egyéni védőfelszerelés használatát igényli. A biztonsági szabályok be nem tartása égési sérülésekkel és légúti betegségek kialakulásával jár.

Epoxigyanta használati idő

Ez a paraméter a legfontosabb a kompozíciókkal végzett munka során, mivel annak az időtartamnak, amely alatt azok viszkózus vagy folyékony állapotúak maradnak, és alkalmasak a feldolgozásra, megvannak a maga korlátai. " Munkaidő» az összetétel több tényezőtől függ, amelyeket figyelembe kell venni a vegyület előállítása során.

Egyes kompozíciók keményedése -10, mások +100 fok feletti hőmérsékleten történik. Általában fél órától egy óráig dolgozhat a kompozícióval. Ha megkeményedik, használhatatlanná válik. Ezért a készítmények elkészítésekor egyértelműen ellenőrizni kell mind a keményítő mennyiségét, mind a gyanta hőmérsékletét.

Terméket képvisel petrolkémiai ipar, melynek fő összetevője a poliészter. A polimerizációhoz (keményítéshez) olyan komponenseket adnak hozzá, mint az oldószerek, iniciátorok, inhibitorok, gyorsítók. A poliészter gyanták összetétele gyártónként változhat az adott alkalmazástól függően.

Az edzett felületeket speciális anyaggal (gelcoat) vonják be, amely növeli a bevonat szilárdságát és ellenállóságát ultraibolya, nedvesség és víz ellen. A poliészter gyanták fizikai és mechanikai tulajdonságai sokkal alacsonyabbak, mint az epoxigyanták, de alacsony költségük miatt a legnépszerűbbek.

Felhasználási kör

A poliészter gyantát aktívan használják olyan iparágakban, mint a mérnöki ipar, a vegyipar, az építőipar. A gyanta különleges szilárdsága az építőiparban használt üveganyagokkal való kombinációjának köszönhető.

E két anyag kombinációja lehetővé teszi az ilyen típusú gyanta felhasználását az üvegszál gyártása során, amelyből nagy szilárdságú és mechanikailag ellenálló előtetők, tetők, falak válaszfalak, zuhanyzók és más hasonló termékek készülnek. Ez a fajta gyanta a műkő gyártási folyamatának egyik összetevője, ami jelentősen csökkenti a költségeket elkészült termékek.

Bevonatok poliészter gyantához

A poliésztergyantából készült késztermékeket, tekintettel nem a legmagasabb fizikai és mechanikai tulajdonságaikra, gelcoattal kell védeni. Ennek a speciális anyagnak a típusa a végtermék alkalmazásától függ.

Az aktív vegyi környezetnek vagy víznek nem kitett, beltérben használt termékek ortoftál gélbevonattal vannak bevonva, magas páratartalmú vagy nehéz éghajlati körülmények között, például hajóépítésben, úszómedencékben, fürdőkádakban - izoftel-neopentil és izoftál. Vannak speciális célú gél bevonatok, amelyek tűzállóak vagy javított vegyszerállósággal rendelkeznek.

A poliészter előnyei

A poliészter gyanták az epoxigyantákkal ellentétben népszerűbb szerkezeti anyagok, és kikeményedett állapotban a következő előnyökkel rendelkeznek:

- keménység;

- ellenáll a kémiai környezetnek;

- dielektromos tulajdonságok;

- kopásállóság;

- működés közben nincs káros kibocsátás.

Üvegszövetekkel kombinálva hasonló, sőt néha magasabb paraméterekkel rendelkeznek, mint a szerkezeti acél. Az ezekben a gyantákban rejlő olcsó és egyszerű gyártási technológia annak a ténynek köszönhető, hogy szobahőmérsékleten kikeményednek, de kissé zsugorodnak.

Ez szükségtelenné teszi a terjedelmes hőkezelő egységeket. Figyelembe véve ezt, és azt a tényt, hogy a poliészter gyanták az epoxigyanták árának fele, a végtermék költsége alacsony. Mindez mind a gyártó, mind a vásárló számára előnyössé teszi a poliészter alapú gyanták használatát.

Hibák

A poliészter gyanták hátrányai közé tartozik az olyan gyúlékony és mérgező oldószerek használata a gyártási folyamatban, mint a sztirol. Sok gyártó elhagyta a használatát, ezért a gyanta vásárlásakor figyelni kell az összetételre.

A készítmény másik hátránya a gyanta gyúlékonysága. Módosítatlan formájában keményfaként ég. A probléma megoldása érdekében a gyártók fluort és klórt tartalmazó portöltőanyagokat vezetnek be a készítménybe, vagy kémiai módosítást végeznek.

A választás árnyalatai

A poliészter gyantákat „indított” polimerizációs reakcióban szállítják, azaz keresztül pontos idő szilárd állapotba kerül. És ha vesz egy régi gyantát, akkor nem rendelkezik a bejelentett tulajdonságokkal és jellemzőkkel. Sok gyártó garantálja termékeinek frissességét.

A poliészter gyanták eltarthatósága körülbelül hat hónap. Ha betartja a tárolási szabályokat, például tartsa a készítményt hűtőszekrényben, miközben nem fagy, a gyantát egész évben használhatja. Ne engedje a közvetlen napfényt, valamint a hőmérsékletet környezet+20 fok felett.

Epoxi és poliészter gyanták

A poliészter gyantákkal sokkal könnyebb dolgozni, mint az epoxigyantákkal, és olcsóbbak is. A felületek megbízható ragasztásához vagy dekorációs termékek öntéséhez szükséges anyag kiválasztásakor azonban ajánlatos előnyben részesíteni az epoxivegyületeket.

Kinézet

Az eredeti poliészter gyanták viszkózus, mézszerű folyadékok a világossárgától a sötétbarnáig. Bevezetéskor nem egy nagy szám keményítők A poliészter gyanták először besűrűsödnek, fokozatosan zselatinos állapotba kerülnek, majd gumiszerűvé, végül keményekké, oldódóvá és infúzióssá válnak. Ez a kikeményedésnek nevezett folyamat normál hőmérsékleten több órán keresztül megy végbe. Szilárd állapotban a poliésztergyanták erős, merev anyagok, amelyek bármilyen színre könnyen festhetők, és leggyakrabban üvegszövetekkel (az ilyen anyagokat poliészter üvegszálnak) kombinálva használják szerkezeti anyagként a legkülönfélébb termékek előállításához. .

Fő előnyei

A kikeményedett poliésztergyanták kiváló szerkezeti anyagok, amelyek nagy szilárdsággal, keménységgel, kopásállósággal, kiváló dielektromos tulajdonságokkal, nagy vegyszerállósággal és működés közbeni környezetbiztonsággal rendelkeznek. Az üvegszövetekkel kombinált poliésztergyanták mechanikai tulajdonságainak egy része megközelíti vagy meg is haladja a szerkezeti acélokét.

A poliésztergyantákból készült termékek gyártási technológiája egyszerű, biztonságos és olcsó, mivel a poliésztergyanták szobahőmérsékleten, nyomás alkalmazása nélkül térhálósodnak, illékony és egyéb melléktermékek kibocsátása nélkül, kis zsugorodás mellett. Ezért a termékek gyártásához nincs szükség sem bonyolult, terjedelmes drága berendezésekre, sem hőenergia, amellyel gyorsan elsajátíthatja mind a kis-, mind a nagy tonnányi termékek gyártását.

A poliésztergyanták fenti előnyeihez hozzá kell adni az alacsony költségüket, amely kétszer alacsonyabb, mint az epoxigyanták költsége.

Meg kell jegyezni, hogy jelenleg a telítetlen poliészter gyanták gyártása hazánkban és külföldön egyaránt folyamatosan növekszik, és ez a tendencia a jövőben is folytatódni fog.

Hibák

Természetesen a poliészter gyantának megvannak a hátrányai. Így a gyakran oldószerként használt sztirol mérgező és gyúlékony. Mostanra sztirolmentes minőségeket fejlesztettek ki.

További hátránya a gyúlékonyság. A módosítatlan, telítetlen poliészter gyanták keményfaként égnek. Ezt a problémát úgy oldják meg, hogy összetételükbe por töltőanyagokat (antimon-trioxid, klór- és foszfortartalmú kis molekulatömegű anyagokat) visznek be. szerves vegyületek stb.) vagy kémiai módosítással klorendinsav, tetraklór-ftálsav, valamint monomerek: klórsztirol, vinil-klór-acetát és egyéb klórtartalmú vegyületek bejuttatásával.

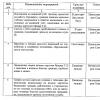

Összetett

Összetételét tekintve a telítetlen poliésztergyanták különböző természetű vegyi anyagok többkomponensű keveréke, amelyek bizonyos funkciókat látnak el. A poliésztergyanták fő összetevőit és funkcióit a táblázat írja le:

|

№ |

Név |

Funkció |

A gyanta jellemző tartalma |

|

Telítetlen poliészter oligomer - poliészter |

fő polimerizáló szer |

65-70% |

|

|

Oldószer |

Csökkenti a viszkozitást és kopolimerizálódik az alapanyaggal |

25-30% |

|

|

Kezdeményező |

Gyanta polimerizációs folyamatot biztosít |

1, 5-8% |

|

|

Gyorsító |

Nagy polimerizációs sebességet biztosít |

1, 5-6% |

|

|

Inhibitor |

Megakadályozza a gyanta polimerizációját a tárolás során |

0, 05% |

A poliészter, amely a fő komponens, többértékű alkoholok és a -CO-C főláncban észtercsoportokat tartalmazó többbázisú savak vagy anhidridek polikondenzációs reakciójának terméke. A leggyakrabban használt többértékű alkoholok az etilénglikol, a dietilénglikol, a propilénglikol, a glicerin és a dipropilénglikol. Savként és anhidridként fumársavat, adipinsavat, maleinsavanhidridet és ftálsavanhidridet használnak. A feldolgozásra kész állapotban a poliészter alacsony molekulatömegű (körülbelül 2000), és a termékek formázása során a keményedési iniciátorok bevezetése után nagy molekulatömegű és háromdimenziós hálózati szerkezetű polimerré alakul. , ami az anyag nagy szilárdságát és vegyszerállóságát okozza.

A második szükséges komponens a monomer - az oldószer. Ezenkívül az oldószer kettős szerepet játszik. Egyrészt a gyanta viszkozitását a feldolgozáshoz szükséges szintre csökkenti, mert. maga a poliészter túl vastag. Másrészt a monomer-oldószer aktívan részt vesz a poliészterrel való kopolimerizációban, ami elfogadható polimerizációs sebességet és nagymértékű anyagkeményedést biztosít (magukban a poliészterek nagyon lassan térnek ki). Leggyakrabban erre a célra sztirolt használnak, amely jól oldódik, nagyon hatékony és olcsó, de hátránya a toxicitás és a gyúlékonyság.

A poliésztergyanták folyadékból szilárd állapotba történő átviteléhez szükséges komponens a kikeményedési iniciátor - peroxid vagy hidroperoxid. Egy másik szükséges komponenssel - a gyorsítóval - való kölcsönhatás során az iniciátor szabad gyökökké bomlik, amelyek gerjesztik a láncpolimerizációs folyamatot, és a poliészter molekulákat is szabad gyökökké alakítják. A láncreakció nagy sebességgel és nagy mennyiségű hő felszabadulásával megy végbe. Az iniciátort közvetlenül a formázás előtt adják a gyantához. A kezdeményező bemutatása után az adatlapot 12-24 órán belül kell kitölteni, mert ez idő után a gyanta kocsonyás állapotba kerül.

A telítetlen poliészter gyanták negyedik komponense a kötésgyorsító (katalizátor), amelyre, mint fentebb említettük, az iniciátorral való reakcióhoz van szükség, melynek eredményeként szabad gyökök keletkeznek, amelyek beindítják a polimerizációs folyamatot. A gyorsító bevihető a poliészterek összetételébe mind a gyártás szakaszában, mind közvetlenül a feldolgozás során, az iniciátor bevezetése előtt. A poliészterek szobahőmérsékleten történő keményedésének leghatékonyabb gyorsítói a kobaltsók, különösen a kobalt-naftenát és a kobalt-oktoát, amelyeket védjegyek NK, illetve OK.

A poliésztergyanták polimerizációját nemcsak aktiválni és felgyorsítani kell, hanem néha le is kell lassítani. A helyzet az, hogy a poliészter gyanták még iniciátorok és gyorsítók nélkül is szabad gyököket képezhetnek, és a tárolás során idő előtt polimerizálódnak. Az idő előtti polimerizáció megelőzésére kikeményedésgátló (retarder) szükséges. Hatásmechanizmusa az időszakosan előforduló szabad gyökökkel való kölcsönhatásból áll, inaktív gyökök vagy nem gyökös természetű vegyületek képződésével. Inhibitorként fenolt, trikrezolt, kinonokat és néhány szerves savat alkalmaznak. Az inhibitorokat a gyártási szakaszban nagyon kis mennyiségben (0,02-0,05%-os nagyságrendben) adják be a poliészterek összetételébe.

A fent leírt komponensek azok a fő összetevők, amelyekből a poliésztergyanták ténylegesen kötőanyagként készülnek. A gyakorlatban azonban a termékek poliészterré formálásakor, nagy mennyiség adalékanyagok, amelyek sokféle funkciót hordoznak, és módosítják az eredeti gyanták tulajdonságait. Ezen komponensek közé tartoznak a költségek csökkentése, a zsugorodás csökkentése, a tűzállóság növelése érdekében bevezetett portöltőanyagok; erősítő töltőanyagok (üvegszálas) használt növelni mechanikai tulajdonságok, színezékek, lágyítók, stabilizátorok és mások.

A poliésztergyanták megújításán alapuló bevonatok néhány tulajdonsága hagyományos típus, valamint a nitrocellulóz és karbamid-formaldehid lakkok alapú bevonatokat a táblázat tartalmazza. 122 G Ezekből az adatokból egyértelműen következik, hogy a polírozott poliészter gyanta bevonatok számos előnnyel rendelkeznek más anyagokkal szemben.

Kimagaslóan magas fényesség, átlátszóság, kiváló megjelenés, vízzel, oldószerekkel és sok más vegyszerrel szembeni ellenállás jellemzi őket. Ezenkívül a poliészter bevonatok ellenállnak a parázsló cigaretták lángjának, és kiváló fagyállóság és fokozott kopásállóság jellemzi őket.

A poliészter lakkok csak egy réteget igényelnek a kiváló minőségű felület eléréséhez, míg a nitrocellulózt és sok más lakkot két vagy három rétegben kell felhordani. A poliészter gyantából készült fóliák ellenállnak az ütési terhelésnek.

A poliészter lakkból készült bevonatok hátrányai közé tartozik a bevonat eltávolításának nehézsége abban az esetben, ha új bevonat felhordása szükséges. Ezenkívül, bár a poliészter bevonatok karcállóak, a karcolások jobban láthatóak rajtuk, mint a nitrocellulóz fóliákon.

A bevonat tulajdonságai különféle típusok

Index | |||

nitrocellulóz | karbamid-forma-. aldehid | poliészter |

|

Oldószerállóság | Nagyon jó |

||

karcálló | |||

Szennyezésállóság | Kiváló | Kiváló | Nagyon jó |

Színstabilitás. | Kiváló | Nagyon jó | |

Nedvességállóság. | Nagyon jó | Kiváló | Nagyon jó |

Átláthatóság | Nagyon jó | Kiváló | Nagyon jó |

Nagy | Nagyon jó |

||

Kémiai ellenállás | Kiváló | Nagyon jó |

|

tűzállóság | Kiváló |

||

Hőellenállás | |||

Az egy lépésben felvitt bevonat vastagsága, mm | |||

1 m bevonat költsége egy rétegben, cent | |||

Amint már említettük, a bútorgyártás során néha nem törekednek a poliészter bevonatokra jellemző magas fényűség elérésére.

A poliészter lakkok feldolgozása nehézkes a kétkomponensű rendszerek alkalmazásának szükségessége, valamint a kikeményedési folyamatuk légköri oxigén általi gátlása miatt. Az utolsó hátrányt a speciális technikák kifejlesztésének köszönhetően sikerült most kiküszöbölni.

Ismeretes, hogy a hagyományos típusú poliésztergyantából levegő jelenlétében készített bevonat felületi rétege hosszú ideig kikeményítetlen marad. Ha a filmet nem levegőn, hanem például nitrogénatmoszférában térhálósítják, akkor a folyamatot nem gátolja a légköri oxigén, és a bevonat teljesen kikeményedik.

A laminátumok vagy díszlécek gyártásánál az oxigéngátlásnak nincs jelentős szerepe, mivel a levegővel érintkező felület viszonylag kicsi a termék térfogatához képest. Jellemzően a kikeményedés jelentős hőleadással jár, ami hozzájárul további szabad gyökök képződéséhez.

A poliészter gyanták fóliában történő szárítása (amikor a felület/térfogat arány nagyon magas) gyakorlatilag a tömeg hőmérsékletének növelése nélkül megy végbe, mivel a reakcióhő ebben az esetben gyorsan eloszlik, és a melegítés következtében nem képződik szabad gyökök .

A peroxidok vagy hidroperoxidok lebontásából származó szabad gyökök beindítják a fumarátok vagy maleátok kopolimerizációs reakcióját monomerrel, például sztirollal. A szabad gyökök reakcióba lépnek a poliészter sztirol és fumarát (vagy maleát) csoportjaival, és a szabad gyökök a következő sémák szerint képződnek:

Oxigén jelenlétében a peroxidok bomlásából származó gyökök túlnyomórészt kölcsönhatásba lépnek.

Ez a reakció rendkívül gyors. Így a telítetlen poliészterek sztirol oldatainak felületi rétegében levegő jelenlétében nagy sebességgel csökken az aktív szabad gyökök koncentrációja, ami nagymértékben lassítja a kopolimerizáció megindulását.

Kimutatták, hogy a sztirol polimerizációja során 50°C-on a peroxidokból képződő szabad gyökök reakcióképessége oxigénnel 1-20 milliószor nagyobb, mint a sztirol reakcióiban.

A poliészter lakkipar fejlődésének talán legfontosabb lépése az volt, hogy a poliészterek kémiai módosításával kiküszöböljék az oxigén kikeményedési folyamatot gátló hatását. Jelenleg a következő eljárások ismertek poliészter lakkok előállítására, amelyek száradása nincs kitéve a légköri oxigén gátló hatásának:

a) a poliészterek szintézisében használt savas reagensek módosítása;

b) alkoholos reagensek módosítása;

c) térhálósító szerek (monomerek) módosítása;

d) poliészter gyantákkal kölcsönhatásba lépő polimerek bevezetése;

e) szárítóolajok használata;

e) magas lágyuláspontú poliészterek használata;

g) viaszok vagy egyéb pop-up adalékok bevitele a gyantákba;

h) a bevonat felületének védelme poliészter filmekkel;

i) meleg szárítás.

Savas reagensek módosítása.

Nemrég szerveződött ipari termelés tetrahidroftálsavanhidrid alapú poliészter lakkok ''. Ezek a lakkok nem ragadós filmeket képeznek, amelyek levegőn jól száradnak, kemények, merevek és kiváló fényűek. táblázatban. A 123. ábra tetrahidroftálsavanhidriddel szintetizált poliészterek tipikus összetételét és tulajdonságait mutatja be.

123. TÁBLÁZAT.

Tetrahidroftálsavanhidriddel módosított poliészterek készítményei és az ezeken alapuló gyanták tulajdonságai

Indító reagensek | Összetétel, mol |

||||

Tetrahidroftálsavanhidrid – ride...... ...... | |||||

Fumársav.... | |||||

Maleinsavanhidrid. . | |||||

Dietilénglikol..... | |||||

1,2-propilénglikol. . . | |||||

Dipropilénglikol.... | |||||

Poliglikol E-200 ... | |||||

Gyanta tulajdonságai

Savszám, mg KOH/g....... | |||||

észterezési fok, % | |||||

Viszkozitás Gardner szerint 20 °C-on .......... | |||||

Szín Gardner szerint. . | |||||

Sűrűség 25°C-on, g | |||||

Karcállóság, g |

Az ilyen típusú poliészter gyantákból, amelyek összetételébe glicerint, trisz-(2-karboxi-etil)-izocianurátot vagy bizonyos mennyiségű almasavat vittek be, filmeket készítettek. táblázatban. A 124. ábra a felsorolt reagensek (módosítószerek) hatását mutatja be 25 °C-on és 50%-os relatív páratartalom mellett 1,5 tömeg%-os 60%-os metil-etil-keton-peroxid és 0,021%-os a naftenát kobalt összetételébe bevezetett kobalt.

124. TÁBLÁZAT.

Különféle adalékokkal szintetizált tetrahidroftalát alapú filmek Sward-Rocker keménysége

táblázat adataiból. 124 ebből következik, hogy a trisz-(2-karboxi-etil)-izocianurát egységeket tartalmazó poliészter alapú bevonatok keménysége nagyobb, mint a másik két típusú gyanta alkalmazása esetén.

Nyilvánvaló, hogy mindezek a módosítók növelik a poliészter aktivitását a háromdimenziós hálózatképzés reakcióiban. Az irodalomban bizonyíték van arra, hogy a glicerin alkalmazása tetrahidroftalátok szintézisében nagyon ígéretes.

A három nevezett gyantából nyert acélbevonatok nagyon rugalmasak; glicerinnel és trisz-(2-karboxi-etil)-izocianuráttal módosított poliészterek alkalmazásakor az alumínium bevonatainak rugalmassága nem kielégítő, míg a harmadik készítmény gyantabevonatainak rugalmassága jó. A belőle készült fóliák az ütésállóság tekintetében is felülmúlnak másokat.

Megállapítást nyert, hogy a poliészter és a sztirol arányának, illetve az iniciátor és gyorsítószer mennyiségének és összetételének megváltoztatása nem befolyásolja jelentősen a bevonatok tulajdonságait.

Éppen ellenkezőleg, a bevonatok tulajdonságaiban jelentős különbségek figyelhetők meg, amikor a készítményben a poliésztert helyettesítik.

dietilénglikol 1,2-propilénglikol vagy dipropilénglikol (lásd a 123. táblázatot). A fumársav és a tetrahidro-ftálsav arányának változása is nagy hatással van. Így a filmek karcállósága növekszik ennek az aránynak a növekedésével, és csökken, ha propilént és dipropilénglikolt viszünk be a kezdeti poliészter összetételébe.

Mivel a tetrahidroftálsavanhidrid reakcióképessége glikollal való reakcióban nagyobb, mint a ftálsavanhidridé, a polikondenzációs folyamat alacsonyabb hőmérsékleten is végrehajtható. A tetrahidroftálsavanhidriddel módosított poliészter filmek keménysége és fényessége nagyobb, mint a ftalát alapú filmek.

Mint már említettük, a szabadalmi irodalom adatokat szolgáltat a tetrahidroftalátok tulajdonságainak módosításáról glicerin, almasav vagy trisz-(2-karboxi-etil)-izocianurát poliészter készítménybe való bejuttatásával (125. táblázat).

125. TÁBLÁZAT.

Tetrahidroftalátok készítményei módosító adalékokkal és az ezeken alapuló gyanták tulajdonságai

Indító reagensek | Összetétel, mol |

||

Tetrahidroftálsavanhidrid | |||

Fumársav | |||

dietilénglikol | |||

G licerin | |||

Almasav | |||

Trisz-(2-karboxi-etil)-izocianurát | |||

Tulajdonságok | |||

Savszám, mg KOH/g | |||

észterezési fok, % | |||

Viszkozitás Gardner-Holt szerint 25 °C-on | |||

Sűrűség 25°C-on, gcm | |||

Gardner színe | |||

Maximális kompatibilitás sztirollal, % | |||

Mindhárom megadott receptben. táblázatban a tetrahidroftálsavanhidrid és a fumársav mólaránya 1:1 volt. Savmódosítókat 0,5 g-ekvivalens karboxilcsoportnak megfelelő mennyiségben vittünk be, és a karboxil- és hidroxilcsoportok összaránya 1:1,05 volt. A szintetizált poliészterekből 50%-os sztirololdatot készítettek, és 1,5%-os (60%-os) metil-etil-keton-peroxid és 0,021%-os kobalt kobalt α-naftenát formájában bevezetett oldatának jelenlétében filmeket készítettek.

Ezek a filmek mindegyike átment a 30 napig tartó karcállósági teszten. A fóliák karcállósága idővel minden esetben nőtt. Az 50°C-os hőkezelés is pozitív hatással volt; ugyanakkor a bevonatok nagy tartósságát is elértük.

Rizs. 42. A savas reagensek arányának hatása a poliészter készítményben a kikeményedett gyantákból származó filmek karcállóságára. A görbéken lévő számok a kiindulási oldatok sztiroltartalmát mutatják.

Azt találták, hogy a bevonatok karcállósága a gyanta térhálósodási sűrűségének növekedésével nő (42. ábra). Amint az ábrán látható, a vizsgált határokon belül a töményebb sztirololdatokon alapuló térhálósított termékek jobban ellenállnak.

Az erősen telítetlen (magas fumársavtartalmú) poliészterekből készült bevonatok tapadása gyorsabban eltűnik, mint kis telítetlenségi fokú termékek használatakor, bár a nem ragadós filmek képződése minden esetben jellemző a tetrahidroftálsavanhidriddel módosított poliészterekre. a levegőben.

Meg kell jegyezni, hogy az ilyen bevonatok keménysége és karcállósága nem mindig kielégítő (126. táblázat). Így a dietilénglikol-poliészterek felhasználásával előállított filmek keménysége és karcállósága jobb, mint az 1,2-propilénglikol-poliészter alapú bevonatok. A dietilénglikol 1,3-butilén-, 1,4-butilén- és neo-pentil-glikollal, 2-metil-2-etil-1,3-pentándiollal vagy hidrogénezett biszfenol-A-val való helyettesítése megszünteti a felületi tapadást, de rontja a karcolást. a filmek ellenállása.

126. TÁBLÁZAT.

Tetrahidroftálsavanhidriddel módosított poliésztergyanta bevonatok felületi tulajdonságai

Amint már említettük, a tetrahidroftalátok oldataiból nyert filmek karcállósága idővel növekszik, és csak 12–16 nappal az alkalmazásuk után válik állandóvá. A Sward-Rocker keménységi csúcsértékeket általában egy héttel a film felhordása után érik el.

A tetrahidroftalát alapú bevonatok karc- és ütésállósága jobb, mint az ipari minőségű poliészter gyanták felhasználásával készült bevonatok, amelyek nem tartalmaznak viaszos adalékanyagokat. Keménységükben azonban alacsonyabbak náluk.

Az alkoholos reagensek módosítása.

A kutatás korai szakaszában speciális típusú diolok, például endo-metilén-ciklohexil-bisz-metándiol (Diels-Alder reakció terméke) vagy 4,4- (dioxidiciklohexil)-alkánok alkalmazását javasolták. úgynevezett "nem gátolt" lakkokat szerezzen be. Ezeket a vegyületeket a hagyományos típusú glikolok részleges vagy teljes helyettesítésére használták. Mivel az ilyen poliésztereken alapuló bevonatok nem elég kemények és ellenállnak a karcolásnak és az oldószer hatásának.

támogatók, nem találtak ipari alkalmazást. Jóval később Németországban és az Egyesült Államokban egyidejűleg megállapították, hogy a p-telítetlen étermaradékok poliészterekbe való bevitele a légköri oxigén gátló hatásának észrevehető csökkenéséhez vezet a poliésztergyanták kikeményedési folyamatára.

Ennek a felfedezésnek a következménye az volt, hogy erre a célra számos mono- vagy ^-polihidroxi-alkohol p,y-alkenil-éterét használták fel. Azt találtuk, hogy a hagyományos glikolok részleges helyettesítése (a poliészter készítményben) a glicerin α-allil-észterével olyan termékeket eredményez, amelyek kemény és karcálló bevonatok előállítására használhatók.

Az allilcsoport jelenléte a poliészter készítményben önmagában nem akadályozza meg a légköri oxigén gátló hatását a térhálósodási folyamatra. A poliészterek nem gátolhatóvá tételéhez az allilcsoportot egy oxigénatomhoz kell kötni, amely éterkötést képez.

Hasonló hatást fejtenek ki a benzil-alkohol étereinek maradékai is. Ez az analógia érthető, ha figyelembe vesszük ezeknek a vegyületeknek a szerkezetét:

Hamar kiderült, hogy a polialkilénglikolokból szintetizált poliészterek térhálósodását a légköri oxigén sem gátolja. Az ilyen típusú poliésztereken alapuló bevonatokat (telítetlen reagensként fumársavat használtak) szilárdság, rugalmasság és karcállóság jellemzi.

Így egy étercsoport jelenléte a poliészter molekulákban "nem gátolt" lakkok előállításához vezet. 1962-ben jelentést tettek közzé a trimetilol-propán-diallil-éterrel szintetizált poliészterekről. A poliésztert 214 tömeg% kondenzációval nyertük. beleértve a trimetilol-propán diallil-éterét 74 tömeg%-kal; h) ftálsavanhidrid, hogy a savszám 24 legyen. Szobahőmérsékleten viszkózus terméket xilolban oldunk, majd 0,03%-os kobalt szárítószer oldatához adjuk. Az oldat száradási képességét ezután VK Drying Recorder (0,038 mm-es lakkréteg vastagság) alkalmazásával teszteltük. A teszt eredményeit a táblázat tartalmazza. 127.

127. TÁBLÁZAT

A fent leírt módon előállított filmeket jó hő- és ultraibolya sugárzásállóság, paraffinolajjal szembeni ellenállás és jó elektromos szigetelő tulajdonságok jellemzik. Kobalt szárítószer hiányában az ilyen filmek nem száradnak ki sokáig.

A közelmúltban szabadalmat szereztek a láncban 2-7 étercsoportot tartalmazó alifás alkoholokon alapuló, levegőn száradó poliészterek előállítására. Ilyen alkohol-reagensként trietilén-, tetraetilén-pentaetilén-, hexaetilén- és pentabutilénglikolt használnak. Leírják az etilén- vagy propilén-oxidok fent említett glikolokhoz való addíciós termékeinek alkalmazását is (az oxid:glikol mólarány 2:1 és 5:1 között van).

mix 100 wt. beleértve a kapott oldatot 4 tömeg%-kal. óra 50%-os ciklohexanon-peroxid paszta és 4 tömeg% 10%-os kobalt-naftenát oldattal és öntsük le a filmet. A filmes térhálósodás 8 perc után kezdődik, és erős exoterm hatás kíséri.

A vékony bevonatok 6 óra alatt teljesen kikeményednek, és a lakkozás után 8 órával sikeresen polírozhatók. A kapott filmek rugalmasak és ellenállnak a karcolásnak. Ha ilyen lakkot viszünk fel egy fára, és 1,5 m magasságból egy labdát ejtünk a kapott bevonatra, akkor a felületen horpadás jelenik meg, de repedések nem keletkeznek.

Az allil-éterek alkalmazását fentebb említettük.

Az allil-alkohol-éter-maradékok bejuttatását az alkohol-reagensek oldalláncába a Williamson-módszer szerint végezzük. Ennek a csoportnak a leginkább hozzáférhető vegyületei a többértékű alkoholok részleges allil-éterei. Az egyik a legfontosabb jellemzőket Ezekkel az észterekkel nyert poliészterek mennyisége az oldalsó allilcsoportok tartalma. Jenkins, Mott és Wicker az ilyen poliészterek "funkcionalitását" a molekulánkénti allilcsoportok átlagos számában fejezték ki.

A maleinsavanhidriden, propilénglikolon és glicerin-monoallil-éteren alapuló poliészterek "allil-funkcionalitása" és molekulatömege kapcsolatát az alábbiakban mutatjuk be:

Olyan lakkok beszerzéséhez, amelyek rászáradnak. levegő, bizonyos mennyiségű allil-éter maradékot kell bevinni a poliészter készítménybe, amelyet kísérletileg határoznak meg. Ezeknek a maradékoknak a poliészter oldalláncában való jelenléte azt a tényt eredményezi, hogy a polikondenzáció során a termék optimális molekulatömege elérése előtt gélesedés léphet fel. Az allilcsoportok tartalma és a gélesedés kialakulásához szükséges molekulatömeg közötti összefüggést a táblázat mutatja. 128 propilénglikolból, glicerin-monoallil-éterből és ekvimoláris mennyiségű maleinsav- és ftálsavanhidridből szintetizált poliészter példájával.

128. TÁBLÁZAT

Maximális poliészter molekulatömeg zselésedés nélkül | A poliészter "allil funkcionalitása". |

||

A maximálisan elérhető molekulatömeg nem lehetséges. növelhető a poliészter készítmény maleinsavanhidrid-tartalmának csökkentésével.

A sztiroltartalmú gyantákból készült fóliák tulajdonságai az eredeti poliészter allil-éter-maradékának növekedésével javulnak. Tehát 80 mol cseréjekor. A %-os propilénglikol-monoallil-éter-glicerid poliésztereket hoz létre, amelyek erős, szívós filmeket képeznek, amelyek ellenállnak az oldószereknek és a köröm karcolásainak. Ha a poliészter készítményben csak 30% propilénglikolt helyettesítünk glicerin-allil-éterrel, a bevonat felülete könnyen megkarcolódik csiszolópapírral.

Megállapítást nyert, hogy a polírozás után jó fényű bevonatok eléréséhez körülbelül 0,15 mol allil-étert tartalmazó poliésztereket kell használni 100 g poliészterre vonatkoztatva; a bevonatok magas karcállóságának eléréséhez legalább 0,33 mol azonos komponenst tartalmazó poliésztereket használnak.

Hasonlóképpen, ha glicerin diallil-éterét használjuk a polikondenzációs lánc lezárását okozó szerként, jól polírozott filmek képződnek, amikor 0,3 mol ebből a vegyületből (100 g poliészterre vonatkoztatva) adunk a poliészter készítménybe.

A karcálló bevonatok 1,45 g mol diallil-éter maradékot tartalmazó poliészterekből készülnek.

A p,y-telítetlen éterek alkalmazásának egyik fő akadálya az ezeken alapuló poliészterek szintézisének viszonylagos bonyolultsága. Ez elsősorban annak a ténynek köszönhető, hogy a fő- és oldallánc telítetlen egységei hajlamosak kopolimerizálódni. Ezenkívül a,p-telítetlen savak p,y-telítetlen diódákkal történő polikondenzációja során az étercsoport erős savak hatására könnyen tönkretehető. Különleges óvintézkedéseket kell tenni ennek a nemkívánatos mellékhatásnak a megelőzésére.

A közelmúltban a szabadalmi irodalomban adatok jelentek meg egy hagyományos típusú poliészter és egy telítetlen sav alapú poliészter, egy telített diol és egy p,y-telítetlen éterek maradékait tartalmazó telítetlen diol kombinált alkalmazásáról:

Az ilyen p,y-telítetlen éter-alkoholok példái a trimetiloletán, butántriol, hexántriol és pentaeritrit mono-w diallil-éterei. Megemlítjük az allilcsoportokat tartalmazó dikarbonsavak, például az a-allil-oxi-borostyánkősav és a,p-diallil-oxi-borostyánkősav alkalmazását is, tehát olyan gyanta, amelynek keményedése nem gátolja a levegő oxigéntartalmát.

A festékkompozíciókban használt oldószer monomerek egyik legfontosabb jellemzője a gőznyomásuk. Ebből a szempontból a sztirol használata nem kívánatos, mivel a vékonyakból észrevehető mennyiségű sztirol távozik.

fóliák, különösen hosszú száradási idők esetén. A poliészter lakkok gyártásához olyan alacsony illékonyságú monomereket célszerű használni, amelyek légköri oxigén jelenlétében képesek aktív kopolimerizációra maleátokkal és fumarátokkal. Szintén nagy jelentősége van annak, hogy a monomerek poliészterekkel keveredve alacsony viszkozitású oldatokat képeznek.

A poliallil-éterek megfelelnek ezeknek a követelményeknek: jól kombinálódnak a poliészterekkel, alacsony viszkozitású kompozíciókat képezve, amelyek kikeményedett állapotban nem rendelkeznek felületi tapadással. Az ilyen monomerek könnyen kopolimerizálódnak poliészterekkel, és ilyen körülmények között nem képeznek homopolimereket. Az alábbiakban közöljük azokat a hőmérsékleteket, amelyek a poliésztergyanták tömegében a kikeményedés során alakulnak ki:

Az alliloxicsoportokat tartalmazó vegyületek könnyen kopolimerizálódnak fumarátokkal. Így a p-allil-oxi-acetát kopolimereket képez dietil-fumaráttal a reagensek különböző arányaiban.

Érdekes megjegyezni, hogy a p-allil-oxi-etil-acetát nem kopolimerizálódik sztirollal, és amikor ezt az észtert sztiroltartalmú poliésztergyantákba visszük, valószínűleg csak a poliészter fumarátcsoportjaival lép reakcióba.

A poliallil-éterek előállíthatók melamin-származékokból vagy glicerin-allil-éterek ftálsavanhidriddel történő észterezésével. Bár az ilyen monomerek jól kopolimerizálódnak fumarátokkal, sok esetben alkalmazásukat nehezíti, hogy nagyon viszkózus keverékeket képeznek poliészterekkel.

Az összes csoport tartalmának növekedésével javul a gyanták azon képessége, hogy nem ragadós bevonatot képezzenek. Kikeményítéssel nyert filmek tulajdonságai.

A három rész poliészterből és két rész különböző típusú poliallil monomerekből álló kompozíciókat a táblázat mutatja. 129.

129. TÁBLÁZAT.

valóság. monomer | Mennyiség. allil. mol/100 2 gyanta | ellenállással szemben. vakarózás. 18 óra elteltével | Idő ig. | Viszkozitás. monomer. |

|

A glicerin diallil-étere... | |||||

A glicerin-acetát diallil-étere | |||||

Bisz-glicerin-acetát tetraallil-étere....... | |||||

A piromellitsav oktaallil-észtere tetraglicerin-észter....... |

Jenkins, Mott és Wicker a bisz-glicerin-adipát tetraallil-étere mennyiségének hatását vizsgálták a poliészter bevonatok tulajdonságaira (130. táblázat).

A szerzők kimutatták, hogy a készítménynek legalább 40% monomert kell tartalmaznia ahhoz, hogy karcálló kemény bevonatot kapjunk. Ez a mennyiség 100 g oldatonként 0,35 g-ekvivalens allilcsoportnak felel meg, és közel áll a poliészterlánc oldalsó allilcsoportjainak optimális tartalmához (lásd az előző részt).

nagy gyakorlati érték megvan az a körülmény, hogy bármely telítetlen poliészter "nem gátolhatóvá" tehető a megfelelő monomer hozzáadásával.

Valójában sokkal könnyebb bevinni a gyantába. monomerek allil-alkohol éterei, mint a poliészterláncok módosítására. Bizonyíték van a légköri oxigén gátló hatásának csökkenésére, ha legalább két izopropenilcsoportot tartalmazó aromás monomereket, például diizopropenil-benzolt adnak a poliésztergyantához. Az ilyen vegyületek azonban önmagukban nem elég hatékonyak ahhoz, hogy lehetővé tegyék a lakk levegőn történő megszáradását, hogy kiváló minőségű bevonatot képezzenek. Figyelembe kell venni azt is, hogy sztirol tartalmú gyanták használatakor a poliészter és a sztirol aránya sérülhet, különösen a sztirol elpárolgása miatt, ami a gyanta kikeményedési mélységének csökkenését okozza. Ebben a tekintetben figyelembe kell venni a párolgásból, az aljzatba való behatolásból vagy a permetezésből eredő veszteségeket, és feleslegben (5-10%) sztirolt kell bevinni a lakk összetételébe. Ezenkívül, ha sztirolt használunk oldószer monomerként, nagyobb molekulatömegű poliésztereket kell használni.

Organikus kiegészítők

Azt találták, hogy a paraffinviasz felhasználható a poliészter bevonatok felületi ragadásának eltávolítására. Az eredeti gyantában oldódik, de a kikeményedés során szinte teljesen felszabadul belőle, védőfilmet képezve a bevonat felületén, amely megakadályozza a légköri oxigén gátló hatását. A nem ragadós bevonatok előállításának ezt a módszerét sikeresen alkalmazták poliészter gyanták és lakkok gyártásában. Más "pop-up" adalékok is ismertek, mint például a sztearátok, amelyeket azonban nem alkalmaznak olyan széles körben, mint a paraffint.

A viaszszerű adalékanyagokat jellemzően 0,01-0,1 tömeg% mennyiségben adjuk hozzá. A bevonat megszáradása után (3-5 órával a felhordás után) a paraffin filmet csiszolással eltávolítják. A polírozott bevonat utólagos polírozása során tükörfelület képződik. A csiszolás szép* összetett folyamat, mivel a viaszszerű adalékok eltömítik a csiszolópapírt.

A poliészter lakkok használatának komoly akadálya a további műveletek – csiszolás és polírozás – szükségessége. A viaszszerű adalékanyagokat tartalmazó gyantákból azonban további feldolgozás nélkül még nem sikerült ragyogó bevonatot készíteni. Azt is meg kell jegyezni, hogy a felugró adalékok minimálisra csökkentik a sztirol párolgásból származó veszteségét.

Az ilyen típusú poliészter lakkok egyik hátránya, hogy a viasz vagy paraffin bevándorlása miatt romlik a rajtuk lévő fóliák tapadása az aljzathoz.

A bevonatok felületi rétege zavarossá válik a paraffin lebegtetése során; köszörülés és polírozás után ez a folyamat folytatódhat, különösen hő vagy ultraibolya sugárzás hatására.

A csökkentett tapadás elkerülhető, ha először viasz-adalékanyagot nem tartalmazó lakkot, majd egy idő után paraffinos oldatot viszünk fel. Ebben az esetben a paraffin csak a bevonat felületén van.

Kis mennyiségű cellulóz-acetát-butirát bevezetése lehetővé teszi, hogy a lakkok levegőn szárítva nem ragadós filmeket képezzenek, és számos további előnnyel jár:

a) megakadályozza a lefolyást a függőleges felületekről;

b) felgyorsítja a gélesedést;

c) megakadályozza a héjak és egyenetlenségek kialakulását;

d) növeli a felületi keménységet;

e) növeli a bevonat hőállóságát.

A nem gátolt lakkok készítéséhez kis molekulatömegű cellulóz-acetobutirátot adnak a poliészterhez 150 ° C-on, majd annak teljes feloldódása után egy oldószer monomert adnak hozzá. Ha a poliésztert először feloldjuk a monomerben, akkor az acetobutirátot körülbelül 95 °C-on vezetjük be az oldatba; ebben az esetben a párolgás miatti monomerveszteség (1-2%) lehetséges. A cellulóz-acetobutirát nemcsak a lakkok és bevonatok minőségét javítja, hanem a lakkok sűrítőjeként és viszkozitásszabályozójaként is működik. Az oxigén gátló hatásának hatékony megelőzése érdekében néha butirát és karbamid-formaldehid gyanta alapú lakkréteget visznek fel a frissen felvitt nem polimerizált poliésztergyanta rétegre. Ha egy ilyen felületi bevonatot közvetlenül a poliésztergyanta felhordása után készítenek, elkerülhető a gyanta felületi rétegének tökéletlen kikeményedése.

A gélesedés elkerülésének egyik módszere a karboxil-végződésű poliészter reagáltatása száradó olajsavakon alapuló, részben epoxidált alkidgyantával. Ezek a vegyületek viszonylag alacsony hőmérsékleten reagálnak, ami megakadályozza a Diels-Alder reakció lezajlását.

Levegőn száradó poliésztereket egy diglicerid, egy hidroxil-végződésű poliészter és egy diizocianát reagáltatásával is nyernek.

Az ilyen termékeket azonban nem alkalmazták széles körben, ami az előállításuk során tapasztalt komoly nehézségekkel magyarázható. Annak érdekében, hogy a poliészterek levegőn száradhassanak, jelentős mennyiségű vegyületet kell bevinni összetételükbe, amely szárítóolajok savain alapul. Ezen túlmenően ezen termékek némelyike rosszul kopolimerizálódik sztirol- vagy maleát egységekkel, és a film elszíneződését okozza az öregedés során.

A nem tapadó bevonatok másik módja a poliészterek használata, amelyek még ki nem kötött állapotban is olyan merevek, hogy az ezekre épülő fóliák polírozhatók anélkül, hogy a polírozóanyag eltömődne.

Általában a poliészterek keménysége és lágyulási pontja összefügg. A 90 °C feletti lágyuláspontú poliészterek alkalmasak nem ragadós bevonatok készítésére. A 6. ábra azt mutatja, hogy a lágyuláspont többféleképpen növelhető. Például ciklusos diolok, például ciklohexándiol alkalmazásakor megnövelt keménységű és lágyuláspontú poliésztereket lehet előállítani. A poláris csoportok poliészterláncba való bejuttatása hasonló hatással van ezekre a tulajdonságokra.

Így megfelelő komponensek alkalmazásával vagy meghatározott csoportok poliészterekbe való bejuttatásával jelentősen meg lehet növelni a lágyuláspontjukat.

Propilénglikol f--j- hidrogénezett biszfenol A*. . . .

o-ftálos f-malein

A glikolok szintézisében használt etanol-amin vagy etilén-diamin részleges helyettesítésével amidcsoportok bevitele hasonló hatással van a poliészterek tulajdonságaira.

Ilyen hatás figyelhető meg például abban az esetben, ha a propilénglikol nagyobb vagy kisebb részét aminokkal helyettesítették a polipropilénglikol-maleát-izoftalát szintézisében (a savas reagensek mólaránya 1:1).

Összehasonlítva az ekvimoláris mennyiségű monoetanol-amin és etilén-diamin hatását a poliészterek lágyuláspontjára, megállapíthatjuk, hogy az etilén-diamin hatásosabb (132. táblázat).

Általában a magas lágyuláspontú telítetlen poliészterek előállítása nem jelent különösebb nehézséget, azonban az ezeken alapuló lakkok számos jelentős hátránnyal rendelkeznek. Így a kikeményedett bevonatok, bár kemények, törékenyek és érzékenyek az oldószerekre. Váltakozó hűtés és fűtés hatására a filmek hajlamosak megrepedni. Ezek a hiányosságok elsősorban a veszteségekkel kapcsolatosak.

Több modern módszerek megakadályozzák a légköri oxigén gátló hatását, amelyet az előző bekezdésekben ismertettünk, lehetővé teszik a kiváló minőségű bevonatok előállítását az anyagköltség jelentős növekedése nélkül.

Felületvédelem polimer fóliával.

Ez a módszer abból áll, hogy a festékfelületet celofán vagy terilén fóliával védik, és így megakadályozzák, hogy az oxigén gátolja a poliésztergyanták kikeményítését. Ezenkívül fóliák használata esetén nem figyelhető meg észrevehető sztirolveszteség a párolgás miatt. Ezt a felületvédelmet bizonyos típusú laminátumok gyártásánál és az üvegerősítésű műanyagok külső rétegének kikeményítésénél is alkalmazzák. Más típusú bevonatok előállításához ez a módszer gyakorlati szempontból nem érdekes.

"Melegen" szárítás.

A kemény poliészter bevonatokat a gyanták 100 °C vagy magasabb hőmérsékleten történő kikeményítésével állítják elő. Nincs szükség speciális adalékanyagok vagy speciális típusú poliészterek használatára. A magas hőmérsékleten történő kikeményedés során jelentős sztirolveszteségek léphetnek fel, ami hátrányosan befolyásolja a bevonat felületének minőségét. Ebben a tekintetben célszerű magas forráspontú monomereket tartalmazó gyantákat használni.

Egyes tűzhelyes poliészter lakkokról a beszámolók szerint a melamin-alkidgyanta alapú bevonatokhoz hasonló keménységű bevonatokat hoznak létre. Az ilyen lakkokat infravörös hevítéssel 100°C-on 5 percig keményítik. Ebben az esetben ragyogó bevonatok képződnek, amelyek nem igényelnek különleges polírozást.

KÉT KOMPONENSES RENDSZEREK KOPOLIMERIZÁCIÓJA.

Ez a rész a szabad gyökök részvételével zajló kopolimerizációs mintákat tárgyalja. A szabad gyökök sokféle módon keletkezhetnek, beleértve a vegyületek, például a szerves vegyületek termikus vagy fotokémiai lebomlását.

Amint a kis molekulatömegű glikolok vegyes telítetlen poliésztereiből (etilénglikol, di- és trietilénglikol) és 17D0 molekulatömegű polietilénglikolból álló kopolimerek sztirol tesztjei kimutatták, a szakítószilárdság csökken a polietilénglikol poliészter-glikol tartalmának növekedésével. összetétele a keresztkötési sűrűség csökkenése miatt. Ugyanakkor a kopolimerek rugalmassága meredeken növekszik, és a maximumot elérve csökkenni kezd a poliészter egységek intermolekuláris kölcsönhatásának növekedése következtében. 600 molekulatömegű polietilénglikol alkalmazásakor a polimer relatív nyúlásának a kezdeti poliészter összetételétől való függése monoton jellegű [L-N. Sedov, P. 3. Li, N. F. Pugachevskaya, Plast, masses, No 11, 11 (Shbb); Előadás a 2. Nemzetközi Üvegszálas és Fazékgyanták Konferencián, Berlin, 1967]. - kb. szerk.

Azok a különbségek, amelyeket ebben a cikkben megvizsgálunk, a hőre keményedő osztályba tartoznak. Ez azt jelenti, hogy a megszilárdulási folyamat után már nem lehet visszahelyezni folyékony állapotba. Mindkét készítmény eltérő tulajdonságokkal rendelkezik, ami meghatározza alkalmazásuk körét. Ezen anyagok céljának megértéséhez hasznos elolvasni a poliészter és epoxigyanták áttekintését.

Epoxi gyantával

Az epoxi szintetikus eredetű anyagokra utal. Tiszta formájában használatra alkalmatlan, mivel önmagában nem tud szilárd állapotba kerülni. A kikeményedés érdekében az epoxigyantához megfelelő arányban speciális keményítőt adnak.

Mert helyes használat ismernie kell az epoxigyanta előnyeit és hátrányait. Az ilyen típusú gyantát szilárdsági jellemzői miatt értékelik. Ellenáll az agresszív vegyszereknek, például savaknak és lúgoknak. Az epoxi előnyei közé tartozik: mérsékelt zsugorodás, nagy kopásállóság és kiváló szilárdság. A megszilárdulási folyamat széles hőmérséklet-tartományban megy végbe, de a mindennapi életben az ajánlott tartomány +18 és +25 fok között van. A melegedzési módszert olyan nagy szilárdságú termékek gyártásánál alkalmazzák, amelyek extrém terhelésnek is ellenállnak.

Ezt a fajta gyantát az iparban és otthon is használják. Alkalmazási körük egyre szélesebb az optimalizált tulajdonságokkal rendelkező új kompozíciók létrehozásának köszönhetően. Különböző típusú epoxigyanták és keményítők keverésével teljesen eltérő tulajdonságokkal rendelkező végterméket lehet kapni.

Epoxigyanta alkalmazás

Az epoxi típusú gyantát elsősorban felületek ragasztására használják: fa, bőr, fém és egyéb nem porózus anyagok. Egy ilyen kompozícióra van kereslet az elektronikában, a gépészetben és a repülésben. Az építőiparban aktívan használt üvegszál is epoxiból készül. A gyantát padlók és falak vízszigetelésére használják, beleértve a külső falakat is. Az üvegszálból készült késztermékek csiszolás és további feldolgozás után népszerűek a belső terek díszítésében.

Epoxi keményítő

Az epoxi anyag két komponensből áll, amelyek összekeverése után megkezdődik a polimerizációs folyamat. Az epoxi kikeményedését okozó komponenst keményítőnek nevezzük. A különböző gyanták és keményítők felhasználásától függően teljesen eltérő epoxi keverékek nyerhetők.

A keményítő aránya a készítményben eltérő lehet, és főként a gyanta márkájától függ. Az epoxigyanta polimerizációs reakciója irreverzibilis, vagyis a már megszilárdult anyagot nem lehet megolvasztani.

Tévedés azt hinni, hogy a keményítő mennyiségének túlbecslésével a keményedés gyorsabb lesz. A folyamat felgyorsításának hatékony módja a keverék hőmérsékletének növelése. Emel Üzemi hőmérséklet 10 fokkal lehetővé teszi a folyamat háromszoros felgyorsítását. Erre a célra speciális alkatrészek a kereskedelemben kaphatók. Vannak olyan epoxi keverékek is, amelyek alacsony hőmérsékleten megkeményednek.

A keményítő mennyiségének helytelen kiválasztása hátrányosan befolyásolja a késztermék minőségét. Mindenekelőtt csökken a szilárdsága és a vegyszerekkel szembeni ellenálló képessége. Kis mennyiségű keményítővel az alkatrész konzisztenciája ragacsossá válik, felesleggel a polimer felszabadul az anyag felületére. A leggyakoribb gyanta/keményítő arány 1/2 vagy 1/1. Keverés előtt ajánlott elolvasni a komponensek helyes arányára vonatkozó utasításokat.

poliészter gyanta

Az ilyen gyanta speciális alkoholok feldolgozása során keletkezik. Az anyag alapja poliészter. A keményedési folyamat felgyorsítása érdekében speciális oldószereket és inhibitorokat használnak. Az anyag terjedelmétől függően szerkezete és tulajdonságai eltérőek lehetnek. A kapott termék további feldolgozást igényel a víz és az ultraibolya sugárzás elleni védelem fokozása érdekében. A kiegészítő bevonat javítja a termék szilárdsági jellemzőit is. A poliészter gyantát az epoxival ellentétben alacsony mechanikai tulajdonságok jellemzik. Ugyanakkor a poliészter megkülönböztethető alacsony ár ami népszerűbbé teszi az anyagot.

Az ilyen gyantákat aktívan használják épületek építésében, az autóiparban, a hajógyártásban és a konténerek gyártásában. kémiai összetételek. A poliészter komponensek üveggel keverve nagy szilárdságú vegyületeket képeznek. Ennek köszönhetően a kapott anyagot előtetők, épülettetők és világítótestek gyártására használják.

A poliészter gyanta is a műkő része. Az ennek az alkatrésznek a felhasználásával előállított műanyagot ablakpárkányok, zuhanykabinok, válaszfalak és díszítőelemek gyártásához használják. A poliészter gyanták az epoxigyantákkal ellentétben könnyen színezhetők.

A poliésztergyanta fő előnyei

A poliészter gyanta, az epoxival ellentétben, praktikusabb. Üveggel való keverés után a kompozíció olyan szilárdsági jellemzőket kap, amelyek meghaladják az acélét. A poliészter nem szükséges a keményedéshez különleges körülményekés hőmérsékletek. A vele végzett munka kevésbé fáradságos, és maga az anyag olcsóbb.

Mi a különbség?

Amikor felteszi a kérdést: "Mi a jobb, poliészter vagy epoxi?", Meg kell értenie, miért és hol van szükség a gyantára. Mindkét anyagnak megvannak a maga előnyei és hátrányai, és a végső választás a felhasználási feltételektől, valamint a felület típusától függ, amelyre a gyantát felhordják.

Az epoxi költsége magasabb, de tartósabb. Kiváló tapadási tulajdonságokkal rendelkezik, szilárdan összeköti a különféle szerkezetek felületeit. Az epoxigyanta alacsony zsugorodásban, jobb mechanikai jellemzőiben és kopásállóságában különbözik a poliészter terméktől.

Ugyanakkor a poliészterrel ellentétben az epoxinak több időre van szüksége a megkeményedéshez, ami lelassítja az alkatrészek előállítását ebből az anyagból. Az ilyen gyantával végzett munkát fokozott biztonsági intézkedések kísérik: ha folyékony anyaggal dolgozik, kesztyűre van szükség, és légzőkészülék szükséges a szilárd termék feldolgozásához. A veszélyt nem is annyira maga a gyanta jelenti, hanem a szilárd állapotot adó összetevők. A körülmények között gyógyuláskor magas hőmérsékletű esély van az anyag viszkozitásának elvesztésére, ami további nehézségeket okoz a munkában.

Melyik gyanta jobb, epoxi vagy poliészter? A vélemények azt mutatják, hogy a legtöbb esetben az elsőt ragasztó formájában használják, mivel tulajdonságai sokkal magasabbak, mint a poliészter alapú anyagoké. Más helyzetekben ésszerűbbnek tűnik a poliészter gyanta használata, amely egyrészt pénzt takarít meg, másrészt leegyszerűsíti a munkát.

A poliészter használatának előnyei

A poliészter nem bocsát ki mérgező elemeket, könnyen használható, és nem igényel speciális ismereteket a vele való munkavégzéshez. A kompozíciót különféle felületek fedésére, majd szilárdságnövelő szerrel történő kezelésre használják. Tapadási tulajdonságait tekintve a poliészter lényegesen gyengébb, mint az epoxi, ezért irracionális felületek ragasztására használni. Dekorációs termékek anyagaként nem alkalmas, mivel alacsony mechanikai tulajdonságokkal rendelkezik. A poliészter összetételének keverésekor kis mennyiségű katalizátort használnak. Az anyag gyorsan, 2-3 órán belül megkeményedik.

A kész alkatrész rugalmas és ellenáll a hajlításnak. A poliésztergyanta termékek hátránya a gyúlékonyság. Ne hordjon fel poliészter gyantát epoxi anyagból készült tárgyra. Az epoxi termék javításához jobb, ha azt használja.

Hogyan kell megfelelően előkészíteni a felületet

A gyantát csak az előzőleg előkészített felületekre szabad felhordani. Az első lépés az oldószerrel történő zsírtalanítás. A szennyeződések és zsírnyomok eltávolítása után megtörténik a csiszolási folyamat. A felső réteget csiszolópapírral vagy speciális szerszámmal távolítják el az anyag felületéről. Ezután megtörténik a por eltávolítása. Ezt követően megkezdheti a munkakomponens alkalmazását.

Biztonság

Annak érdekében, hogy ne okozzon egészségkárosodást a gyantákkal és keményítőkkel végzett munka során, minden óvintézkedést maximálisan meg kell tenni. meg nem felelés egyszerű szabályok bőrsérülést, égési sérülést vagy tüdőkárosodást okozhat az epoxi- vagy poliésztergyanták kezelésekor. Biztonsági jellemzők vegyszerekkel végzett munka során:

- Ne használjon főzésre szánt edényeket.

- Minden manipulációt speciális ruházatban és kesztyűben kell elvégezni. Munkavégzés előtt a kezet védőkrémmel kell bekenni. A késztermékek csiszolását légzőkészülékben és speciális szemüvegben végzik.

- Ha a gyanta a bőrrel érintkezik, azonnal le kell mosni szappannal vagy alkohollal.

Az epoxi alkatrészeket jól szellőző helyen kell kezelni.

A poliésztergyanták széles körben elterjedt alkalmazása a különböző iparágakban, beleértve az építőiparban is, felveti a kérdést, hogyan kell dolgozni ezzel az anyaggal. Van egy bizonyos technológia a poliészter gyantával való munkavégzéshez. A poliésztergyanták jellemzőiről és a velük való munka technikájáról tovább fogunk gondolni.

Poliészter gyanta - anyagfelvitel

Számos olyan iparág létezik, amely poliészter gyantát használ. Kínálunk Önnek, hogy megismerkedjen a legnépszerűbbekkel:

1. Építőipar.

Ezt az anyagot az üvegszál gyártási folyamatában használják, amely további üvegszál erősítéssel rendelkezik. Ennek a műanyagnak magas mechanikai jellemzők, könnyű, átlátszó textúra, szemet gyönyörködtető kinézet. A műanyag alkatrészeket különféle világítótestek, tetők, függesztett szerkezetek gyártásához használják. Ezen kívül még az ablakpárkányok, párkányok, monolit fürdőszobák, zuhanykabinok is poliészter alapú műanyagból készülnek. Ezenkívül ez az anyag könnyen festhető, és megkapja a kívánt színt és árnyalatot.

2. Hajóépítő ipar.

Ez az iparág használja a legtöbb poliészter gyantát. Az alkatrészek, tokok, ablakok nagy része poliészter gyanták segítségével van összekötve. Ez az anyag rendkívül nedvességálló. Ezért a poliészter gyantával kezelt anyagok nagy ellenállással rendelkeznek a rothadás és a nedvesség ellen.

3. Autógyártás - gépészet.

A poliészter epoxigyanta különféle testek alkotóeleme

az autók részét képező elemek. Ezenkívül különböző típusú gitt és alapozó keverékek készülnek poliészter gyantából.

4. Vegyipar ágazata.

Mivel a poliészter gyanta rendkívül ellenálló az agresszív vegyületekkel szemben, széles körben használják a vegyiparban. Poliészter van jelen azon csövek összetételében, amelyeken keresztül olajat szivattyúznak.

Emellett a poliésztergyanták használata az elektromos iparhoz, a gépészethez, a fafeldolgozó iparhoz, a sportszerekhez, a művészethez kapcsolódik.

Poliészter gyanta - anyagjellemzők

A poliészter gyanta olyan anyag, amelyet többértékű alkoholok keverésével és feldolgozásával állítanak elő. Ezeket a gyantákat széles körben használják különféle iparágakban. Összetételük egyedisége miatt a poliészter gyantákat széles körben használják a hajógyártásban. Használatuk lehetővé teszi, hogy könnyű, de ugyanakkor nedvességálló bevonatot kapjon.

Ezenkívül a poliésztergyanta előnyei között megjegyezzük:

- minimális hővezető képesség;

- maximális nedvességállóság;

- a működés időtartama;

- ellenállás a hőmérsékleti változásokkal szemben;

- ellenáll a mechanikai igénybevételnek;

- vegyszerekkel szembeni ellenállás;

- magas megbízhatósági mutatók;

- sokoldalúság és sokféle alkalmazás.

A növényi olajok felhasználása a poliésztergyanta gyártási folyamatában lehetővé teszi a szervetlen gyantákkal megegyező tulajdonságokkal rendelkező anyag előállítását. Ugyanakkor bizonyos esetekben a tartósság és a megbízhatóság mutatói nőnek.

Kétkomponensű poliésztergyanta vagy merev poliuretánhab előállításához poliol formájú anyagot használnak. A poliészter gyanták - környezetbarát anyagok előállítása - a következő előnyökkel rendelkeznek:

- az olajfinomítás mennyiségének csökkenése pozitív hatással van a környezetre gyakorolt negatív hatásra;

- az anyag teljesen biztonságos és ártalmatlan mind az emberek, mind az egész bolygó számára;

- így jelentős megtakarítás érhető el készpénz mivel a természetes anyagok olcsóbbak.

Poliészter gyanta átlátszó: felhasználási technológia

A poliészter gyantákkal való biztonságos munkavégzés érdekében meg kell ismerkednie és be kell tartania bizonyos szabályokat. Az üvegszál nagyon gyakori és szükséges elem az építőiparban, amelynek gyártásához elegendő megtanulni a poliészter gyantával való munkát.

A poliészter gyanták keményítéséhez katalizátorra van szükség, melynek bevezetésével a gyanta belsejét hő tölti meg. Egy másik lehetőség a polimerizációra, a hőenergia átvétele a gyanta által külső forrás. Ez a módszer magas végrehajtási költségben különbözik.

Leggyakrabban a gyanta megvásárlása után olyan utasításokat kap, amelyek jelzik a polimerizálószer mennyiségét, amely megkeményítheti a gyantaterméket. Ezen túlmenően ennek az anyagnak a mennyisége határozza meg a levegő hőmérsékletét is, amikor a gyantához adják.

Kérjük, vegye figyelembe, hogy a munkát fokozatosan kell elvégezni, mivel a gyanta nagyon gyorsan megkeményedik. Fél liter anyaggal kell kezdeni a munkát. A gyantákkal végzett munka meglehetősen veszélyes folyamat, amely speciális maszkot és védőszemüveget igényel. Mivel a katalizátor hátrányosan befolyásolja a látást.

A katalizátor hozzáadása a gyantaoldathoz fokozatosan történik, és a készítmények alapos keverést igényelnek. A hozzávalókat azonban nem szabad túl gyorsan összekeverni, nehogy túl sok levegő kerüljön beléjük. A katalizátort és a gyantát körülbelül három percig keverjük, hogy homogén vegyületet kapjunk.

Kérjük, vegye figyelembe, hogy egy bizonyos idő eltelik, amíg a gyanta megkeményedik, ha öt perc elteltével nem látja az eredményt, nem kell katalizátort hozzáadnia.

A katalizátor jelenléte a gyantában kékről rózsaszínre változtatja a színét. Ebben az esetben a kikeményedés előtt a gyantát fel kell hordani arra a termékre, amelyen használni kívánják.

A gyanta melegítése vagy hőmérsékletének emelése azt jelzi, hogy a gyanta polimerizálni kezd. A gyanta kikeményedésének lassítása érdekében a tartályt, amelyben található, hűtött folyadékkal, például vízzel, vagy közvetlenül hűtőházba kell helyezni, amelyben nincs élelmiszer.

Amikor a gyanta zselészerűvé válik, hasznos élettartama véget ér. A gyanta és a katalizátor egyesítése pillanatától ezen időszakig eltelt idő a gyanta élettartama. A gyanta átlagos használati ideje hígítás után 20-60 perc, feltéve, hogy a gyanta jó minőségűés a gyártás után megfelelően tárolták.

Ha a gyanta zselatinizálása már megkezdődött, és a gyantát még nem használták fel, akkor a gyantát feltétlenül el kell dobni. Nem szükséges azonban a gyantát tűzveszélyes helyre dobni, mivel a gyanta és a katalizátor egyesítése során felszabaduló energia tüzet okozhat.

A munkagyanta kidobásakor egyenletesen és vékonyréteg simítsuk ki a felületen. Ugyanakkor a munkát olyan helyen végzik, ahol nincsenek éghető anyagok. A gyanta teljes polimerizációs periódusát a színének megváltoztatása szabályozza. Ne feledje, hogy a gyanta túl gyors kikeményítése növeli a zsugorodást a kikeményedés után. Ne feledje, hogy a katalizátort a poliésztergyanták mindegyik részébe fecskendezik. Az anyaggal való munkavégzés optimális hőmérséklete legalább 16 fok, maximum 40 fok. Ebben az esetben az ideális tartomány 25-30 fok. Ugyanakkor a közvetlen napfény vagy eső jelenléte nem kívánatos.

A gyanta felhordása és a felületen való szétválasztása után nem szabad tovább mozgatni. Minden további munkát a gyanta teljes megszilárdulása után kell elvégezni. Az átlagos várakozási idő egy-három óra. Ha nedvesség van a gyantás területek közelében, a várakozási idő valamivel hosszabb lesz.

A gyanta teljes polimerizációja azonban az alkalmazás pillanatától számított néhány nap elteltével megtörténik. Ugyanakkor, ha üvegszálat készítenek, akkor az első napokban bizonyos plaszticitás jellemzi, könnyen hajlítható. Ezért, ha poliészter gyantából termékeket terveznek gyártani, a munkát a gyanta felhordásától számított néhány napon belül el kell végezni. A poliészter gyanta a felhordástól számítva több hét alatt szilárdodik meg. Ezért a belőle készült tárgyak üzemeltetését csak ezen idő lejárta után szabad elkezdeni.

A telítetlen poliészter gyanták jellemzői

A telítetlen poliészter gyanták használata nagyon népszerű. Ez elsősorban annak köszönhető, hogy ezek a polimerek még szobahőmérsékleten is képesek megkeményedni. Ugyanakkor a mellékhatású termékek nem ürülnek ki. Így a megerősített műanyag és más hasonló termékek gyártásának folyamata jelentősen leegyszerűsödik.

Ezen gyanták felhasználása különösen fontos öntött szigetelések, elektromos és rádiókészülékek, üvegszálas bevonatok stb. gyártása esetén. Ezenkívül a telítetlen poliésztereket csónakok és hajók hajótest-alkatrészeinek gyártásához használják az autóiparban. A poliésztergyanták feldolgozása során a munkaerőköltségek csökkentése érdekében ajánlatos ügyelni a gyanta minőségére a vásárláskor. Ebben az esetben a poliészter gyantából készült termékek minősége megfelelő szinten lesz.

Poliészter gyanta műkő gyártás

A poliésztergyanták felhasználási területe a műkő gyártása belőlük. Ebben az esetben a gyanta a töltőanyag linkje. Egy bizonyos hatás elérése érdekében gyakran morzsát, festéket vagy töltőanyagokat adnak a gyantához. Öntött termékek, például műkőből készült munkalapok gyártásához először egy nagy méretű töltőanyagot helyeznek el egy bizonyos formában. A keletkező üregek kitöltése érdekében egy kisebb térfogatú töltőanyagot helyezünk el. Ugyanakkor gumi, fém, polimer, gránit, mészkő anyagok kombinációja is lehetséges. A polimer gyantákon kívül cement, gipsz, folyékony üveg formájú anyagok kötőanyagként működnek.

Egy mesterséges eredetű anyag márvány formájában történő önálló előállításához elegendő poliészter gyantát, műmárvány forgácsát használni. Ezenkívül speciális festékekre és töltőanyagokra lesz szüksége, amelyek segítenek utánozni a márványt.

Az anyag összes komponensét összekeverik és a formába öntik. Leggyakrabban az űrlap üvegből készül, és téglalap alakú. Ennek a készítménynek a keményítéséhez olyan sütőt használnak, amelyben forró levegő van jelen.

Miután a kompozíció teljesen megszilárdult, addig polírozzák, amíg a műmárvány morzsa meg nem jelenik. A műkő gyártási módszereinek azonban vannak bizonyos hátrányai. Közülük mindenekelőtt a kapott termékek alacsony szilárdsága, alacsony élettartama, alacsony szilárdsága.

Ha valamilyen módon megváltoztatja a kő gyártási technológiáját, akkor növelheti szilárdsági jellemzőit. A műkő gyártásához poliészterből, epoxiból és egyéb anyagokból készült szerszámokat használnak. Felületére kötőanyagot visznek fel, legfeljebb két milliméteres réteggel. Ez az anyag megvédi a kő felületét a nap, hőmérséklet-változások vagy nedvesség hatására bekövetkező pusztulástól. Miután az áttetsző réteg gél állagot kapott, gránit- és márványforgács alapú töltőanyaggal borítják. Előállításához szerves és szervetlen eredetű anyagokat is használnak. Számos lehetőség van a töltőanyagokra - egy- vagy többfrakciós.

Miután a kompozit anyag teljesen megszilárdult, a töltőanyag és a morzsa színétől függően bizonyos színnel bevonják. A poliésztergyanta üvegszőnyegen alapuló hordozó használata a következő előnyökkel jár:

- a termék szilárdságának biztosítása;

- színmélység meghatározása;

- a kompozitok csökkentése a készítményben;

- fényáteresztés.

A poliésztergyanta veszélyességi osztályának kiszámítása az összetétele alapján történik, és a minőségétől függ.