Zavarivanje u donjem položaju ne izaziva poteškoće i ne zahtijeva nikakve posebne tehnike. Pogodnije je izvesti zavarivanje vertikalnih šavova odozdo prema gore na lijevi način (Sl. 87, a). Horizontalni šavovi se često izvode na pravi način (Sl. 87, b), pri čemu se gasni tok plamena usmerava na šav i na taj način sprečava da metal iscuri iz zavarenog bazena. U ovom slučaju, za razliku od uobičajene desne metode, zavarivanje se vrši s desna na lijevo, a zavarenom bazenu se daje određeni nagib, što olakšava formiranje šava. Takođe je bolje zavariti plafonske šavove na pravi način (Sl. 87, c), u tom slučaju kraj žice za punjenje i pritisak protoka gasa sprečavaju da tečni metal teče prema dole.

Rice. 87. Zavarivanje vertikalnih (a), horizontalnih na vertikalnoj ravni (b) i plafonskih (c) šavova

Načini rada gasno zavarivanje određuju uglavnom sljedeći faktori: snaga plamena zavarivanja, brzina zavarivanja, prečnik materijala za punjenje, ugao nagiba usnika gorionika. Svi ovi faktori su povezani sa debljinom zavarenog metala.

Snaga plamena određuje se potrošnjom goriva i obično se mjeri u litrama na sat. Približno, snaga plamena acetilena i kisika može se odrediti formulom V a = kS,

gdje je V a - snaga plamena (potrošnja acetilena), l/h;

S je debljina zavarenog metala, mm;

k - koeficijent proporcionalnosti, l / h * mm (za niskougljični čelik - 100-130, za visokolegirani čelik i liveno željezo - 75-100, za aluminijum - 100-150, za bakar i njegove legure - 150- 225).

Prilikom zavarivanja na pravi način vrijednost koeficijenta proporcionalnosti se neznatno povećava.

Brzina zavarivanja približno se može odrediti formulom v sv \u003d A / S,

gdje je v sv - brzina zavarivanja, m/h;

S je debljina zavarenog metala, mm; A je koeficijent koji ovisi o svojstvima metala koji se zavari i dijelom o njegovoj debljini, m * mm / h (za čelik srednje debljine - 12-15, za nikal - 9-11).

Prečnik punjača žice, šipke ili livene šipke približno se bira prema formulama:

za lijevu metodu zavarivanja d= S/2 + 1;

za desnu metodu zavarivanja d=S/2;

Sa debljinom metala većom od 15 mm, u praksi se uvijek koristi materijal za punjenje promjera 6-8 mm ili više.

Ugao gorionika povećavaju se sa povećanjem debljine zavarenog metala. Njegove približne vrijednosti, preporučene za lijevu metodu zavarivanja čelika, prikazane su na sl. 88. Prilikom zavarivanja materijala koji provode toplinu (bakar, njegove legure itd.), ugao nagiba treba biti nešto veći.

Rice. 88. Uglovi nagiba usnika gorionika pri zavarivanju čelika različitih debljina

Režim zavarivanja - skup parametara procesa koji određuju mogućnost zavarivanja datog spoja od metala određene klase i debljine u prostornim položajima određenim dizajnom proizvoda.

Glavni parametri plinskog zavarivanja su vrsta i snaga plamena, promjer žice za punjenje i brzina zavarivanja.

Vrsta plamena ovisi o materijalu koji se zavari: ugljični i legirani čelici se zavaruju normalnim plamenom, lijevano željezo se karburizira, a mesing oksidira. Izbor željene vrste plamena vrši se prema prirodi njegovog sjaja.

Snaga plamena gorionika, odabrana u skladu sa debljinom zavarenog metala i njegovim termofizičkim svojstvima, određena je potrošnjom acetilena potrebnog za njegovo topljenje. Što je metal za zavarivanje deblji i što je veća njegova toplinska provodljivost (kao, na primjer, bakar i njegove legure), to bi trebala biti veća snaga plamena. Reguliše se postupno - odabirom vrha gorionika i glatko - ventilima

Za ovu vrstu posla biram injekcioni gorionik male snage GS-2, jer se koristi za zavarivanje tankog metala. Plamenik se proizvodi u kompletu sa četiri vrha (0,1,2,3). Opremljen je igličastim ventilima za acetilen i kiseonik koji omogućavaju preciznu regulaciju gasa.

Vrh broj 2, jer gorionik sa ovim vrhom može zavariti metal debljine 1,0 -2,0 mm. Broj usnika je također 2, ovaj nastavak za usta je pogodan za ovaj vrh.

Radni pritisak kiseonika treba da bude 0,2 - 0,5 MPa. Ali ako je više od ovoga, tada će plamen biti tvrd i metal će se vrlo brzo otopiti i zapaliti rupe u metalu, a ako je pritisak manji od ovoga, tada će plamen biti mek, duže će se zagrijavati, biće čestih udaraca i udaraca u leđa. Radni pritisak acetilena treba da bude 1-7 kPa. Ako je manje, onda će biti čestih pljeskanja i obrnutih udaraca, a ako je više, tada će plamen biti tvrd.

Promjer crijeva odabire se ovisno o vrsti gorionika, jer su promjeri spojnica i nazuvica uvrnutih u njih različiti za gorionike različitih kapaciteta. Ovaj gorionik zahtijeva crijeva unutrašnjeg prečnika od 6,3 mm.

Da bi se rastopio razmak između rubova metala koji se zavariva i da bi se formirao zrno zavarivanja, žica za punjenje istog sastava kao i metal koji treba zavariti se uvodi u zavareni bazen. Ne zavarivati metal žicom nepoznate marke. Prije zavarivanja, žica se mora očistiti od vlage, prljavštine, rđe, ulja, boje.

Izbor promjera žice za punjenje vrši se ovisno o debljini metala koji se zavari i načinu zavarivanja. Prilikom zavarivanja čelika s niskim i srednjim ugljikom, promjer žice za punjenje, mm, za lijevu metodu zavarivanja određuje se formulom:

i za desno

gdje je s debljina zavarenog metala, mm.

Brzinu zavarivanja postavlja zavarivač u skladu sa brzinom topljenja rubova dijela.

Tehnika zavarivanja

Tehnika zavarivanja je skup metoda, tehnika i manipulacija koje izvodi zavarivač za formiranje visokokvalitetnog šava.

U plinskom zavarivanju, sastavni elementi tehnologije zavarivanja su:

* ugao nagiba usnika gorionika prema površini zavarenih ivica;

* način zavarivanja;

* manipulacija usnikom gorionika i žicom za punjenje dok se plamen kreće duž šava.

Ugao nagiba usnika gorionika prema površini zavarenih ivica bira zavarivač, u zavisnosti od debljine metala i njegovih termofizičkih svojstava. Za čelike s niskim udjelom ugljika, ovaj odnos se može predstaviti na sljedeći način:

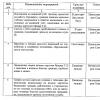

Tabela 1.

Ovisnost ugla nagiba usnika gorionika od debljine metala

Svetiljka u ruci zavarivača može se kretati samo u dva smjera:

* s desna na lijevo, kada je plamen usmjeren na hladne, još nezavarene metalne rubove, a žica za punjenje se dovodi ispred plamena. Ova metoda se naziva lijevom;

* s lijeva na desno, kada je plamen usmjeren na zavareno područje šava, a žica za punjenje se dovodi nakon plamena.

Ovo se zove pravi put.

Lijeva metoda se koristi za zavarivanje tankih stijenki (debljine do 3 mm) i metala i legura niskog taljenja.

Prava metoda se koristi za zavarivanje konstrukcija čija je debljina stijenke veća od 3 mm i metala visoke toplinske provodljivosti.

Kvaliteta šava kod desnog načina zavarivanja je veća nego kod lijevog, jer je metal bolje zaštićen plamenom plamenika od izlaganja zraku.

Prije paljenja gorionika potrebno je provjeriti ubrizgavanje. Proces provjere gorionika za ubrizgavanje uključuje: prvo morate ukloniti acetilensko crijevo iz gorionika, zatim otvoriti ventil za kisik, kisik prolazi kroz središnji otvor injektora i ubrzava se, stvarajući tako vakuum u bočnim kanalima injektor i zbog toga se acetilen usisava iz ovih kanala. Nakon što je ventil za kiseonik otvoren, stavljamo prst na spojnicu gorionika i ako se prst zalijepi, to znači da gorionik radi i može se zavariti.

Plamenik treba upaliti sljedećim redoslijedom. Prvo se kisik otvara za pola okretaja, a zatim acetilen, ali ni u kojem slučaju obrnuto, jer će se plamen dimiti i acetilen neće potpuno izgorjeti.

Za zavarivanje raznih metala i legura potrebno je određene vrste plamen. Za blago zavarivanje čelika, plamen bi trebao biti normalan. Normalan plamen je kada 1,1 - 1,3 zapremine kiseonika ulazi u 1 zapreminu acetilena. Jezgro normalnog plamena ima cilindrični oblik. U redukcionoj zoni nema slobodnog kiseonika i ugljenika.

Ugao nagiba usnika i površine zavarenog metala je približno 30°. To se radi tako da metal ne izgori.

Niskougljični čelici sadrže do 0,25% ugljika.

Poteškoće u zavarivanju Zavarivanje ne izaziva posebne poteškoće. Čelik ima dobru zavarljivost u širokom rasponu toplinskih izlaza plamena.

Karakteristike plamena. Vrsta plamena je normalna. Njegova toplinska snaga lijevom metodom zavarivanja odabire se na osnovu potrošnje acetilena 100 ... 130 dm3 / h po 1 mm debljine zavarenog metala, a desnom metodom - 120 ... 150 dm3 / h .

Tehnološke karakteristike. Zavarivanje se izvodi bez fluksa upotrebom sljedećih razreda žice za zavarivanje kao materijala za punjenje:

* Sv-08 i -08A - za nekritične konstrukcije;

* Sv-08G, -08GA, -10GA i -14GS - za kritične strukture.

T h e n i k a s w a r k i. Zavarivanje se izvodi na levi i desni način.

DODATNE MJERE. Za brtvljenje i povećanje duktilnosti nanesenog metala nakon zavarivanja, koriste se kovanje i naknadna toplinska obrada vara. Kovanje se preporučuje da se izvodi na svetlo crvenoj toploti (800...850 °C) i da se završi na tamnocrvenoj temperaturi.

Odgovorne i debelozidne konstrukcije podliježu toplinskoj obradi nakon zavarivanja.

Za zavarivanje mekog čelika debljine 1,5 mm potrebno je podesiti normalan plamen, snagu plamena na osnovu potrošnje acetilena 150 ... 200 m3 / h za lijevu metodu zavarivanja, prečnik žice za punjenje je 1,7 mm.

Šavovi dužine 800 mm zavareni su metodom obrnutih koraka. Da biste to učinili, šav je podijeljen na dijelove od 100-200 mm, jer postoji veća deformacija tijekom plinskog zavarivanja, prvo se izrađuju čepovi, dužina hvataljki je oko 10 mm, a razmak između njih je oko 80 mm. Zavarivanje se izvodi prema shemi u odjeljcima 1, 2, 3 u jednom smjeru, a šav se povećava, raste u suprotnom smjeru. Sve se to radi kako bi se šav po cijeloj dužini ravnomjernije zagrijao i smanjila deformacija tijekom zavarivanja.

Budući da je debljina zavarenog metala 1,5 mm, izvodi se jednoslojni šav. Razmak između dva lista trebao bi biti minimalan kako bi se izbjegle opekotine.

Ovom metodom, zavarivač jasno vidi zavareni šav, dakle izgledšav je bolji nego s pravom metodom.

Zavarivanje na plin koristi se za zagrijavanje metala plamenom visoke temperature koji nastaje izgaranjem plina acetilena pomiješanog s kisikom. U nekim slučajevima, umjesto acetilena, mogu se koristiti njegove zamjene: propan-butan, metan, benzin ili pare kerozina, MAF (metilacetilen-alenska frakcija). IN U poslednje vreme povećava se obim upotrebe kao zapaljivog gasa vodonika, dobijenog elektrolizom vode.

Crtanje. Dijagram procesa plinskog zavarivanja

Zapaljivi plin iz cilindra ili posebnog generatora plina ulazi u gorionik za zavarivanje. Kiseonik se dovodi iz cilindra u gorionik. U gorioniku se miješaju u određenom omjeru i zapaljuju na izlazu iz mlaznice. Plamen topi rubove izratka koji se zavari, dotok punila, a također obavlja funkciju zaštite rastaljenog metala od atmosfere. Podešavanje protoka kiseonika i zapaljivog gasa se vrši pomoću odgovarajućih ventila.

U svom poprečnom presjeku, plamen se sastoji od tri zone (pogledajte sliku ispod):

- jezgro plamena (A),

- zona oporavka (B),

- plamenica (B).

Crtanje. Struktura plinskog plamena i raspodjela temperatura po njegovom poprečnom presjeku

Maksimalna vrijednost temperature plamena je iza jezgra, u zoni redukcije. S tim u vezi, upravo u ovoj zoni treba da se nalaze šipka za punjenje i ivice rastopljenog metala. Kada se umjesto acetilena koriste drugi zapaljivi plinovi, temperatura plamena se smanjuje. Temperatura plamena također ovisi o omjeru u kojem se miješaju kisik i zapaljivi plin.

Tehnologija plinskog zavarivanja

Glavni parametri načina plinskog zavarivanja su snaga plamena, kut baklje i promjer šipke za punjenje. Snaga plamena zavisi od debljine metala i njegovih termofizičkih svojstava. Što je veća debljina metala i što je veća tačka topljenja i toplotna provodljivost, veća bi trebala biti i snaga plamena. Snaga plamena je određena potrošnjom zapaljivog plina i kisika. Prilikom zavarivanja čelika i lijevanog željeza, potrošnja acetilena V a povezana je s debljinom δ sljedećim odnosom:

V a \u003d (100-150) δ l / h

Prilikom zavarivanja bakra, zbog njegove veće toplotne provodljivosti:

Va = (150-200)δ l/h

Ugao nagiba usnika gorionika u odnosu na ravan proizvoda također ovisi o debljini i termofizičkim svojstvima metala. Promjenom debljine čelika od 1 do 15 mm, kut nagiba usnika se mijenja unutar 10-80°.

Table. Promena ugla usnika tokom gasnog zavarivanja u zavisnosti od debljine čelika

U početnom trenutku zavarivanja, radi boljeg zagrijavanja metala i bržeg formiranja zavarenog bazena, kut nagiba se postavlja na najveći (80-90°). Zatim se smanjuje.

Promjer šipke za punjenje odabire se ovisno o debljini metala, koristeći omjer:

d = δ/2 ÷ δ/2 + 1 mm

U zavisnosti od tehnike zavarivanja, razlikuju se desna i leva metoda.

Crtanje. Desni (A) i lijevi (B) metode plinskog zavarivanja

Kod desnog načina plinskog zavarivanja, plamen gorionika za zavarivanje usmjerava se na šav, a proces zavarivanja se odvija s lijeva na desno. Svetiljka se kreće ispred šipke za punjenje.

Kod lijevog načina plinskog zavarivanja, plamen se usmjerava iz šava, a proces zavarivanja se odvija s desna na lijevo. Svetiljka se kreće iza šipke za punjenje.

Pravilnim načinom plinskog zavarivanja osigurava se bolja zaštita zavarenog bazena, manja potrošnja plina i niža brzina hlađenja šava. Sa lijevom metodom, formiranje šava je bolje, jer zavarivač jasno vidi proces zavarivanja. Sa debljinom metala do 3 mm, lijeva metoda je produktivnija, s velikim debljinama desna.

Prednosti plinskog zavarivanja

Glavna prednost plinskog zavarivanja je njegova neovisnost od električni izvori ishrana. To ga čini pogodnim za korištenje u uvjetima izgradnje i instalacije, gdje nema uvijek napajanja električna mreža. Tokom plinskog zavarivanja, unos topline u metal se lako mijenja promjenom kuta plamenika i njegove udaljenosti od proizvoda, što omogućava izbjegavanje opekotina čak i pri zavarivanju tankog metala. Tipičan primjer je zavarivanje vodovodnih cijevi malog promjera, kada nema pristupa naličju šava za postavljanje obloga ili zavarivanje korijena. Oprema za plinsko zavarivanje je prilično pokretna i prenosiva.

Nedostaci plinskog zavarivanja

Nedostaci plinskog zavarivanja su niska produktivnost, velika zona utjecaja topline i visoki zahtjevi za kvalifikacijom zavarivača. S tim u vezi, u poduzećima za mašinogradnju, sa stabilnim proizvodnim programom, plinsko zavarivanje ne može se natjecati sa lučnim zavarivanjem i praktički se ne koristi.

Ova metoda spajanja metalnih dijelova, poput plinskog zavarivanja, postoji više od stotinu godina. Kroz ovo vrijeme ovu tehnologiju nastavlja se uspješno usavršavati, iako se koriste i druge metode zavarivanja električni luk, aktivnije se razvijaju i istiskuju zavarivanje, koje koristi plinski plamenik.

Prednosti i mane plinskog zavarivanja

Ova metoda spajanja metala, kao što je plinsko zavarivanje, uključuje topljenje spojenih materijala, što rezultira stvaranjem homogene strukture. Sagorijevanje plina, zbog kojeg se vrši zagrijavanje i topljenje metala, osigurava se uvođenjem čistog kisika u mješavinu plina. Ova metoda spajanja metala ima niz prednosti.

- Ova metoda zavarivanja ne zahtijeva upotrebu sofisticirane opreme ( inverter za zavarivanje ili poluautomatski).

- Sve Potrošni materijal za implementaciju takvog zavarivanja je lako kupiti.

- Plinsko zavarivanje (odnosno plinsko zavarivanje cijevi) može se izvesti čak i bez snažnog izvora energije, a ponekad i bez posebne zaštitne opreme.

- Proces takvog zavarivanja dobro se reguliše: možete podesiti potrebnu snagu plamena plamenika, kontrolirati stupanj zagrijavanja metala.

At ovu metodu postoje i nedostaci.

- Metal se zagrijava vrlo sporo, za razliku od korištenja električnog luka.

- Toplotna zona koju formira plinski gorionik je vrlo široka.

- Vrlo je teško koncentrirati toplinu koju stvara plinski plamenik, ona je više raspršena u odnosu na metodu električnog luka.

- Plinsko zavarivanje se može pripisati prilično skupim metodama spajanja metala u poređenju sa. Trošak utrošenog kisika i acetilena značajno pokriva cijenu električne energije utrošene za zavarivanje iste vrste dijelova.

- Prilikom zavarivanja debelih metalnih dijelova, brzina veze se značajno smanjuje. To je zbog činjenice da je koncentracija topline pri korištenju plinskog plamenika vrlo niska.

- Zavarivanje plinom je teško automatizirati. Može se mehanizirati samo proces plinskog zavarivanja tankozidnih cijevi ili rezervoara, koji se izvodi pomoću višeplamenske baklje.

Potrošni materijal za plinsko zavarivanje

Tehnologija plinskog zavarivanja uključuje upotrebu razne vrste gasovi, čiji izbor zavisi od niza faktora.

Jedan od gasova koji se koriste za zavarivanje je kiseonik. Ovaj plin karakterizira odsustvo boje i mirisa, djeluje kao katalizator, aktivirajući procese topljenja materijala koji se spaja ili seče.

Za skladištenje i transport kiseonika koriste se posebni cilindri u kojima se drži pod konstantnim pritiskom. U kontaktu sa tehničkim uljem, kiseonik se može zapaliti, pa treba isključiti samu mogućnost takvog kontakta. Boce koje sadrže kiseonik moraju se čuvati u zatvorenom prostoru, zaštićene od izvora toplote i sunčeve svetlosti.

Kisik za zavarivanje dobiva se odvajanjem od običnog zraka, za što se koriste posebni uređaji. U zavisnosti od stepena čistoće kiseonik je tri vrste: najviši (99,5%), prvi (99,2%) i drugi (98,5%).

Koristi se i za razne manipulacije metalima (zavarivanje i rezanje). bezbojni gas acetilen C2H2. Pod određenim uslovima (pritisak veći od 1,5 kg/cm2 i temperatura iznad 400 stepeni), ovaj gas može spontano da eksplodira. Acetilen se proizvodi interakcijom kalcijum karbida i vode.

Prednost upotrebe acetilena pri zavarivanju metala je u tome što njegova temperatura sagorevanja omogućava da se ovaj proces izvede bez problema. U međuvremenu, upotreba jeftinijih gasova (vodonik, metan, propan, pare kerozina) ne omogućava dobijanje takvih visoke temperature gori.

Žica i fluks za zavarivanje

Za izvođenje zavarivanja metala, osim plina, također su potrebni. Zbog ovih materijala nastaje zavareni šav, formiraju se sve njegove karakteristike. Žica koja se koristi za zavarivanje mora biti čista, bez tragova korozije i boje na svojoj površini. U nekim slučajevima, traka od istog metala koja se zavari može se koristiti kao takva žica. Kako bi se zavareni bazen zaštitio od vanjskih faktora, potrebno je koristiti poseban fluks. Kao takav fluks često se koriste borna kiselina i boraks, koji se nanose direktno na površinu metala koji se zavari ili na žicu koja se koristi za zavarivanje. Bez fluksa se može izvoditi plin, a kod spajanja dijelova od aluminija, bakra, magnezija i njihovih legura takva zaštita je neophodna.

Oprema za plinsko zavarivanje

Tehnologija plinskog zavarivanja uključuje korištenje određene opreme.

vodena brava

Vodeni pečat je neophodan kako bi se osigurala zaštita svih elemenata opreme (acetilenski generator, cijevi) od povratnog propuha vatre iz gorionika. Takav zatvarač, u kojem voda mora biti na određenom nivou, postavlja se između plinskog plamenika i generatora acetilena.

Cilindar koji sadrži plinTakvi cilindri su obojeni različitim bojama ovisno o tome kakav se plin planira u njima skladištiti. U međuvremenu, gornji dio cilindra nije obojen kako bi se spriječio kontakt plina sa komponentama boje. Takođe treba imati na umu da boce u kojima se čuva acetilen ne bi trebalo da budu opremljene bakarnim ventilima, jer to može dovesti do eksplozije gasa.

ReducerKoristi se za smanjenje pritiska gasa koji izlazi iz cilindra. Reduktori mogu biti direktnog ili obrnutog djelovanja i za tečni gas Koriste se modeli sa rebrima, koji isključuju njegovo smrzavanje pri izlasku.

Specijalna crevaPlinsko zavarivanje se ne može izvoditi bez upotrebe posebnih crijeva, kroz koja se mogu dovoditi i plin i zapaljive tekućine. Takva crijeva su podijeljena u tri kategorije, označene 1) crvenom trakom (rade na pritiscima do 6 atmosfera), 2) žutom trakom (za dovod zapaljivih tekućina), 3) plavom trakom (rade na pritiscima do 20 atm ).

Miješanje plinova i njihovo sagorijevanje osigurava se korištenjem gorionika, koji može biti injektnog i neinjektnog tipa. Gorionici se također klasificiraju prema njihovoj snazi, koja karakterizira količinu propuštenog plina u jedinici vremena. Dakle, postoje gorionici velike, srednje, male i mikro male snage.

Specijalni stoPlinsko zavarivanje se izvodi na posebno opremljenom mjestu, koje se zove stup. U stvari, takvo mjesto je sto, koji može biti sa okretnim ili fiksnim vrhom. Ovaj sto, opremljen ispušnom ventilacijom i svim potrebnim za odlaganje pomoćnog alata, uvelike olakšava rad zavarivača.

Karakteristike plinskog zavarivanja

Podešavanje parametara plamena vrši se pomoću reduktora, koji vam omogućava promjenu sastava mješavine plina. Uz pomoć reduktora moguće je dobiti plamen tri glavne vrste: redukcijski (koristi se za zavarivanje gotovo svih metala), oksidirajući i sa povećanom količinom zapaljivog plina. Prilikom zavarivanja metala u rastopljenom bazenu istovremeno se odvijaju dva procesa - oksidacija i redukcija. U isto vrijeme, pri zavarivanju aluminija i magnezija, oksidativni procesi se odvijaju aktivnije.

Sam zavareni šav i područje uz njega karakteriziraju različiti parametri. Dakle, metalni dio uz šav karakterizira minimalna čvrstoća, on je najskloniji uništenju. Metal u blizini ove zone ima strukturu sa velikim zrnima.

Da bi se poboljšala kvaliteta šava i područja uz njega, vrši se dodatno zagrijavanje ili takozvano termičko kovanje metala.

Tehnologije zavarivanja različitih metala imaju svoje nijanse.

- Plin se izvodi bilo kojim plinom. Kao materijal za punjenje za zavarivanje takvih čelika koristi se čelična žica koja sadrži malu količinu ugljika.

- Metode zavarivanja odabiru se ovisno o njihovom sastavu. Dakle, nehrđajući čelici otporni na toplinu zavaruju se žicom koja sadrži krom i nikal, a neki razredi zahtijevaju upotrebu materijala za punjenje koji dodatno sadrži molibden.

- Liveno gvožđe se kuva uz pomoć karburizirajućeg plamena koji sprečava pirolizu silicijuma i stvaranje krhkih zrnaca belog gvožđa.

- Za zavarivanje bakra potrebno je koristiti plamen veće snage. Osim toga, zbog povećane fluidnosti bakra, dijelovi iz njega su zavareni s minimalnim razmakom. Kao materijal za punjenje koristi se bakrena žica, kao i fluks, koji doprinosi deoksidaciji metala šava.

- Kada postoji opasnost od isparavanja cinka iz njegovog sastava, što može dovesti do povećane poroznosti metala šava. Da bi se to izbjeglo, plamen gorionika se dovodi više kisika, a kao dodatak se koristi mesingana žica.

- Zavarivanje bronce vrši se redukcijskim plamenom, koji ne izgara kalaj, aluminijum i silicijum iz ove legure. Kao aditiv koristi se brončana žica sličnog sastava, koja dodatno sadrži silicij, koji doprinosi deoksidaciji metala šava.

Zavarivanje plinom - spajanje metalnih dijelova topljenjem. Istorijski gledano, ovo je jedna od prvih vrsta zavarivanja koja se pojavila. Tehnologija je razvijena krajem 19. stoljeća.

Nakon toga, razvojem tehnologija električnog zavarivanja (lučno i kontaktno), praktična vrijednost plina je nešto smanjena, posebno za spajanje čelika visoke čvrstoće. Ali još uvijek se uspješno koristi za spajanje dijelova od lijevanog željeza, mesinga, bronze, za tehnike zavarivanja iu mnogim drugim slučajevima.

Suština metode je da visokotemperaturni plamen plina za zavarivanje zagrijava rubove dijelova koji se zavaruju i dio materijala za punjenje (dio elektrode).

Metal prelazi u tečno stanje, formirajući takozvani zavareni bazen - područje zaštićeno plamenom i plinovitim medijem koji istiskuje zrak. Rastopljeni metal se polako hladi i učvršćuje. Ovako se formira zavar.

Koristi se mješavina nekog zapaljivog plina sa čistim kisikom, koji ima ulogu oksidacijskog sredstva. Najvišu temperaturu - od 3200 do 3400 stepeni - daje gas acetilen, dobijen direktno zavarivanjem hemijskom reakcijom kalcijum karbida sa običnom vodom. Na drugom mjestu je propan - njegova temperatura sagorijevanja može doseći 2800 ° C.

Manje često korišteni:

- metan;

- vodonik;

- kerozinska para;

- blaugaz.

Za sve alternativne plinove i pare temperatura plamena je znatno niža od acetilena, pa se zavarivanje alternativnim plinovima rjeđe praktikuje, i to samo za obojene metale - bakar, mesing, broncu i druge, sa niskom tačkom topljenja. .

Za sve alternativne plinove i pare temperatura plamena je znatno niža od acetilena, pa se zavarivanje alternativnim plinovima rjeđe praktikuje, i to samo za obojene metale - bakar, mesing, broncu i druge, sa niskom tačkom topljenja. .

Plinsko zavarivanje ima karakteristike u odnosu na električno zavarivanje, koje čine njegove nedostatke i prednosti.

Prednosti i nedostaci

Kao i svaka stvar ili pojava, prednosti plinskog zavarivanja su direktan odraz njegovih nedostataka, i obrnuto.

Glavna karakteristika plinskog zavarivanja je više od mala brzina zagrijavanje otopljene zone i širih granica ove zone. U nekim slučajevima ovo je plus, au drugim minus.

Ovo je plus, ako je potrebno, obojeni metali ili lijevano željezo. Zahtevaju glatko grejanje i glatko hlađenje. Postoji i niz čelika za specijalne namjene, za koje je ovaj način obrade optimalan.

Ostali plusevi uključuju:

- niske složenosti tehnološki proces plinsko zavarivanje;

- dostupnost, adekvatna cijena opreme;

- dostupnost mješavine plina ili kalcijum karbida;

- nema potrebe za snažnim izvorom energije;

- kontrola snage plamena;

- kontrola tipa plamena;

- mogućnost kontrole režima.

Postoje četiri glavna nedostatka plinskog zavarivanja. Prvi je upravo niska stopa zagrevanja i velika disipacija toplote (relativno niska efikasnost). Zbog toga je gotovo nemoguće zavariti metal debljine veće od 5 mm.

Druga je preširoka zona utjecaja topline, odnosno zona grijanja. Treći je trošak. Cijena acetilena utrošenog u plinskom zavarivanju viša je od cijene električne energije koja se troši na istu količinu posla.

Njegov četvrti nedostatak je slab potencijal za mehanizaciju. Zbog svog principa rada, zapravo se može implementirati samo ručno plinsko zavarivanje.

Poluautomatska metoda nije moguća, automatska je moguća samo uz korištenje višeplamenske baklje i to samo kod zavarivanja tankozidnih cijevi ili drugih spremnika. Ova metoda je komplikovana i isplativa samo u proizvodnji šupljih rezervoara od aluminijuma, livenog gvožđa ili nekih njihovih legura.

Pravila

GOST za plinsko zavarivanje je posebno pitanje. Zbog činjenice da kvaliteta šava u plinskom zavarivanju u većoj mjeri ovisi o vještini zavarivača, ona se određuje subjektivno.

Priroda procesa plinskog zavarivanja je isključivo ručna, ne postoji poseban GOST za plinsko zavarivanje. Ali postoji GOST 1460-2013 - za kalcijev karbid, iz kojeg se proizvodi plin za zavarivanje.

Osim toga, različiti GOST-ovi određuju parametre kao što su vrste žice za punjenje, pritisak u reduktoru i cilindru i zahtjevi za generator acetilena. Postoje zahtjevi za vrste crijeva i gorionika koji se koriste, koji se odnose na sigurnost rada.

Standardna oprema

Za plinsko zavarivanje ili rezanje (tehnološki jednostavniji postupak) potrebna je oprema. Prije svega, to je generator acetilena ili izvor drugog zapaljivog plina (propan, vodonik, metan).Trebaće vam i boca za kiseonik, gorionik, reduktor komprimovanog gasa (regulator protoka) i priključna creva.

Za plinsko zavarivanje ili rezanje (tehnološki jednostavniji postupak) potrebna je oprema. Prije svega, to je generator acetilena ili izvor drugog zapaljivog plina (propan, vodonik, metan).Trebaće vam i boca za kiseonik, gorionik, reduktor komprimovanog gasa (regulator protoka) i priključna creva.

Mogu se koristiti različiti pomoćni uređaji, na primjer, piezo element za paljenje, sigurnosna vodena brtva za zaštitu od povratnog udara (nedavno gotovo nezamjenjiv element) i drugi.

Posebnost ove vrste zavarivanja je da ne zahtijeva napajanje, pa se rad može obavljati praktično u "poljskim" uslovima. Uglavnom zbog ove prednosti, plinsko zavarivanje se još uvijek aktivno koristi.

Vrste plamena

Jedna od prednosti plinskog zavarivanja je mogućnost korištenja vatre različitih kemijskih svojstava: oksidirajuće, redukcijske, s visokim sadržajem acetilena.

Jedna od prednosti plinskog zavarivanja je mogućnost korištenja vatre različitih kemijskih svojstava: oksidirajuće, redukcijske, s visokim sadržajem acetilena.

"Normalni" plamen je redukcijski plamen, u kojem metal oksidira istom brzinom kojom se reducira. Primjenjuje se u većini slučajeva. Za spajanje dijelova izrađenih od bronce i drugih legura koje sadrže kalaj koristi se samo smanjenje vatre.

Oksidirajući plamen nastaje povećanjem količine kisika u mješavini plina. U nekim slučajevima je poželjno, pa čak i neophodno, na primjer, kod spajanja mesinga i lemljenja.

Posebno svojstvo oksidirajućeg plamena je sposobnost povećanja brzine plinskog zavarivanja. Ali istovremeno je potrebno koristiti poseban aditiv koji sadrži deoksidanse - mangan i silicij.

Ako koristite isti materijal kao i žica za punjenje sa oksidirajućim plamenom kao u dijelovima koji se zavaruju (s izuzetkom mesinga), šav će biti lomljiv, s velikim brojem pora i šupljina.

Plamen sa povećanim sadržajem zapaljivog gasa koristi se za navarivanje drugog dela tvrđe legure na bilo kom delu, kao i za zavarivanje delova od livenog gvožđa i aluminijuma.

Tehnologija i metode

Tehnika plinskog zavarivanja u velikoj mjeri ovisi o specifičnostima metala i legura koje se zavaruju, obliku dijelova, smjeru šava i drugim faktorima.

Tehnika plinskog zavarivanja u velikoj mjeri ovisi o specifičnostima metala i legura koje se zavaruju, obliku dijelova, smjeru šava i drugim faktorima.

Glavna svrha plinskog zavarivanja je obrada lijevanog željeza i obojenih metala, koji su mu bolji od elektrolučnog zavarivanja. Što je najgore, "uzima" legirani čelik - zbog niskog koeficijenta prijenosa topline, dijelovi od njega se jako iskrivljuju prilikom kuhanja na plin.

Postoji "desna" i "lijeva" metoda plinskog zavarivanja. Postoji i tehnologija zavarivanja valjkom, tacnama i višeslojnim zavarivanjem.

„Pravi“ način je kada se mlaznica za zavarivanje pokreće s lijeva na desno, a aditiv se ubacuje prateći kretanje vatrenog mlaza. U ovom slučaju, plamen je usmjeren na kraj žice, tako da otopljeni sastav - tačka topljenja aditiva je obično niža od one osnovnog materijala - leži ravno u šavu.

Sa "lijevim" načinom plinskog zavarivanja - smatra se glavnim - rade suprotno. Plamenik se pomiče s desna na lijevo, aditiv se dovodi prema njemu. Ova metoda je jednostavnija, ali prikladna samo za tanke limove metala. Osim toga, kod nje, više nego kod "prave", postoji potrošnja žice za punjenje i zapaljivog plina.

Zavarivanje rolama je dugotrajnija metoda, pogodna samo za limene materijale. Šav je formiran u obliku valjka, ali je kvalitet šava vrlo visok, bez stvaranja šljake, pora i zračnih praznina.

Zavarivanje sa tacnama je metoda koja od zavarivača zahtijeva veliku vještinu. U ovom slučaju, žica za punjenje se polaže u šav na spiralni način, prolazeći kroz različite dijelove plamena. Svaki novi zavoj spirale malo se preklapa sa prethodnim. Metoda je prikladna za spajanje niskougljičnih čeličnih limova.

Višeslojno zavarivanje je tehnološki najsloženija metoda. Njegovi temelji su, takoreći, navlačenje jednog sloja na drugi. U ovom slučaju postiže se idealno zagrijavanje svih slojeva ispod. Glavna stvar je kontrolirati da spojevi šavova različitih slojeva ne budu jedan ispod drugog.

U svakoj od ovih vrsta plinskog zavarivanja mogu se koristiti različiti tokovi, ovisno o metalu koji se obrađuje. Njihov zadatak je zaštititi površinu šava od stvaranja oksida koji narušavaju njegovu kvalitetu.