Az epiklórhidrint egy rozsdamentes acél reaktorba töltik csavart gőz és keverő segítségével, és 40-50 °C-ra melegítik.

Melyik a jobb, ha poliészter gyantát vagy epoxigyantát használ

A diferilol-propánnal való keverési eljárást fokozatosan vezetik be. A difenilol-propán és a homogén oldat vékony sugárban történő disszipációja után a mérőedény hozzáadott nátrium-hidroxid-oldatából 60-70 ° C-on kondenzációs folyamatot hajtunk végre 1,5-2 órán keresztül.

Egész idő alatt össze kell kevernie a dolgokat. Ezt követően a készülék fűtését kikapcsolják, keverés közben vizet töltenek fel.

A keverés leállítása után a keletkező gyantát ki lehet simítani.

40-50°C-on gyorsabb a rétegválás.A kikeményedett vizes réteget (felső) leválasztjuk, a maradék gyantát 40-50°C-os meleg vízzel mossuk.A vízmennyiséget térfogat alapján határozzuk meg (általában kétszer-háromszor). ).

A mosás (keverés, kiegyenlítés, a vizes réteg szétválasztása) a reakcióból eltávolított só teljes eltávolításáig folytatódik.

A mosást bomlás (mosóvíz) szabályozza klór és lúg jelenlétére.

Szárítsa meg a gyantát egy készülékben. Ehhez a gyantát 40-50 ° C-ra melegítik, a hűtőszekrényt közvetlenül csatlakoztatják (vákuummal), és addig szárítják, amíg a hűtőszekrényben a víz kondenzációja meg nem áll, és a gyanta felhabzik.

A gyantát vákuum nélkül, atmoszférikus nyomáson és körülbelül 120 °C hőmérsékleten szárítjuk.

A gyantát 20-25 °C-on átlátszó gyantamintává szárítják, majd a végső gyantát alumínium tartályokba öntik.

A kiindulási komponensek mólarányától függően a végtermékek folyékonyak, viszkózusak és szilárdak lehetnek.

Tekintettel arra, hogy a mosófolyadék (alacsony molekulatömegű) gyantát sokkal könnyebb előállítani, mint a viszkozitást (nagy molekulatömegű), először kis molekulatömegű gyantával kapjuk meg, amelyet azután öntsünk le a propánnal számított szükséges mennyiséggel. difenilol, és így megkapja a szükséges nagy molekulatömegű gyantákat.

Az epoxigyanták jellemzői

Az epoxigyanták folyékony, viszkózus vagy szilárd, átlátszó, hőre lágyuló műanyagok, világosbarnától a sötétbarnáig.

Könnyen oldódnak aromás oldószerekben, éterekben, acetonban, de nem képeznek filmréteget, mert nem térhálósodnak vékonyréteg(a film hőre lágyuló marad).

Az epoxigyanták olyan poliéterek szerkezetében találhatók, amelyek végén epoxicsoportok vannak, amelyek nagyon reakcióképesek (2.

Amikor a mozgékony hidrogénatomot tartalmazó vegyületek hatnak az epoxigyantára, képesek kiszáradni, így háromdimenziós oldhatatlan és oldhatatlan termékeket képeznek, amelyek fizikai és műszaki tulajdonságai magasak.

Így a hőre keményedő nem csak epoxigyanta, hanem annak keményítőkkel és katalizátorokkal alkotott keveréke.

Mivel az epoxigyanták különféle anyagokat igényeltek: diaminok (hexametilén-diamin, metafenilén-diamin, polietilén-poliamin), karbonsavak vagy anhidridjeik (maleinsav, ftálsav).

Az epoxigyanták összetétele

A kikeményedett keményítőkkel kevert epoxigyanták hőre keményedő kompozíciókat képeznek, amelyek értékes tulajdonságokkal rendelkeznek:

- nagy tapadás az anyag felületéhez, amelyen megkeményedik;

- magas dielektromos tulajdonságok;

- nagy mechanikai szilárdság;

- jó vegyszerállóság és vízállóság;

- a gyógyulás során nem bocsátanak ki illékony termékeket, és alacsony összehúzódás jellemzi (2-2,5%).

Az epoxigyanták tulajdonságai

magas fizikai és műszaki tulajdonságok az epoxigyanták, amelyek elválasztják őket sok más gyantától, meghatározzák molekuláik szerkezetét, és különösen az epoxicsoport jelenlétét.

magas fizikai és műszaki tulajdonságok az epoxigyanták, amelyek elválasztják őket sok más gyantától, meghatározzák molekuláik szerkezetét, és különösen az epoxicsoport jelenlétét.

- Az epoxicsoportok száma tömegszázalékban.

Az epoxicsoport 43 ekvivalens össztömeget javasol.

- Epoxiszám, megegyezik az epoxicsoportok gramm ekvivalenseinek számával 100 g gyantában.

- Epoxi egyenérték tömeg szerint rágógumi, grammban, 1 g epoxi-ekvivalenst tartalmaz.

Az epoxicsoportok meghatározásának módszere az epoxicsoportok sósavval való kölcsönhatásán és klórhidrin képződésén alapul.

A végső gyanták epoxicsoport-tartalmán kívül határozza meg:

- illóanyag tartalom 110 °C-on;

- klórtartalom;

- lágyítás vagy a hőmérséklet csökkentése (szilárd ED-gyanták esetében);

- viszkozitás (folyékony gyantákhoz, például ED-5 és ED-6);

- acetonban való oldhatóság.

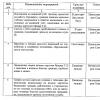

Asztal 1. A difenilol-propán alapú epoxigyanták néhány tulajdonsága.

poliészter gyanták. Általános információ.

Kinézet

Az eredeti poliészter gyanták viszkózus, mézszerű folyadékok a világossárgától a sötétbarnáig. Bevezetéskor nem egy nagy szám keményítők A poliészter gyanták először besűrűsödnek, fokozatosan zselatinos állapotba kerülnek, majd gumiszerűvé, végül keményekké, oldódóvá és infúzióssá válnak.

Ez a kikeményedésnek nevezett folyamat normál hőmérsékleten több órán keresztül megy végbe. Szilárd állapotban a poliésztergyanták erős, merev anyagok, amelyek bármilyen színre könnyen festhetők, és leggyakrabban üvegszövetekkel (az ilyen anyagokat poliészter üvegszálnak) kombinálva használják szerkezeti anyagként a legkülönfélébb termékek előállításához. .

Fő előnyei

A kikeményedett poliésztergyanták kiváló szerkezeti anyagok, amelyek nagy szilárdsággal, keménységgel, kopásállósággal, kiváló dielektromos tulajdonságokkal, nagy vegyszerállósággal és működés közbeni környezetbiztonsággal rendelkeznek.

Az üvegszövetekkel kombinált poliésztergyanták mechanikai tulajdonságainak egy része megközelíti vagy meg is haladja a szerkezeti acélokét.

A poliésztergyantákból készült termékek gyártási technológiája egyszerű, biztonságos és olcsó, mivel a poliésztergyanták szobahőmérsékleten, nyomás alkalmazása nélkül térhálósodnak, illékony és egyéb melléktermékek kibocsátása nélkül, kis zsugorodás mellett. Ezért a termékek gyártásához nincs szükség sem bonyolult, terjedelmes drága berendezésekre, sem hőenergia, amellyel gyorsan elsajátíthatja mind a kis-, mind a nagy tonnányi termékek gyártását.

A poliésztergyanták fenti előnyeihez hozzá kell adni az alacsony költségüket, amely kétszer alacsonyabb, mint az epoxigyanták költsége.

Meg kell jegyezni, hogy jelenleg a telítetlen poliészter gyanták gyártása hazánkban és külföldön egyaránt folyamatosan növekszik, és ez a tendencia a jövőben is folytatódni fog.

Hibák

Természetesen a poliészter gyantának megvannak a hátrányai. Így a gyakran oldószerként használt sztirol mérgező és gyúlékony.

Mostanra sztirolmentes minőségeket fejlesztettek ki.

További hátránya a gyúlékonyság. A módosítatlan, telítetlen poliészter gyanták keményfaként égnek. Ezt a problémát úgy oldják meg, hogy összetételükbe portöltőanyagokat (antimon-trioxid, klór- és foszfortartalmú kis molekulatömegű szerves vegyületek stb.) vagy kémiai módosítást iktatnak be chlorendic-, tetraklór-ftálsavak, valamint monomerek: klórsztirol, vinil-klór-acetát, ill. egyéb klórtartalmú vegyületek.

Összetett

Összetételét tekintve a telítetlen poliésztergyanták különböző természetű vegyi anyagok többkomponensű keveréke, amelyek bizonyos funkciókat látnak el.

A poliésztergyanták fő összetevőit és funkcióit a táblázat írja le:

A poliészter, amely a fő komponens, többértékű alkoholok és a -CO-C főláncban észtercsoportokat tartalmazó többbázisú savak vagy anhidridek polikondenzációs reakciójának terméke.

A leggyakrabban használt többértékű alkoholok az etilénglikol, a dietilénglikol, a propilénglikol, a glicerin és a dipropilénglikol. Savként és anhidridként fumársavat, adipinsavat, maleinsavanhidridet és ftálsavanhidridet használnak. A feldolgozásra kész állapotban a poliészter alacsony molekulatömegű (körülbelül 2000), és a termékek formázása során a keményedési iniciátorok bevezetése után nagy molekulatömegű és háromdimenziós hálózati szerkezetű polimerré alakul. , ami az anyag nagy szilárdságát és vegyszerállóságát okozza.

A második szükséges komponens egy monomer - oldószer. Ezenkívül az oldószer kettős szerepet játszik. Egyrészt a gyanta viszkozitását a feldolgozáshoz szükséges szintre csökkenti, mert.

maga a poliészter túl vastag. Másrészt a monomer-oldószer aktívan részt vesz a poliészterrel való kopolimerizációban, ami elfogadható polimerizációs sebességet és nagymértékű anyagkeményedést biztosít (magukban a poliészterek nagyon lassan térnek ki).

Leggyakrabban erre a célra sztirolt használnak, amely jól oldódik, nagyon hatékony és olcsó, de hátránya a toxicitás és a gyúlékonyság.

A poliésztergyanták folyadékból szilárd állapotba történő átviteléhez szükséges komponens a kikeményedési iniciátor - peroxid vagy hidroperoxid.

Egy másik szükséges komponenssel - a gyorsítóval - való kölcsönhatás során az iniciátor szabad gyökökké bomlik, amelyek gerjesztik a láncpolimerizációs folyamatot, és a poliészter molekulákat is szabad gyökökké alakítják. A láncreakció nagy sebességgel és nagy mennyiségű hő felszabadulásával megy végbe.

Az iniciátort közvetlenül a formázás előtt adják a gyantához. A kezdeményező bemutatása után az adatlapot 12-24 órán belül kell kitölteni, mert ez idő után a gyanta kocsonyás állapotba kerül.

A telítetlen poliészter gyanták negyedik komponense a kötésgyorsító (katalizátor), amelyre, mint fentebb említettük, az iniciátorral való reakcióhoz van szükség, melynek eredményeként szabad gyökök keletkeznek, amelyek beindítják a polimerizációs folyamatot.

A gyorsító bevihető a poliészterek összetételébe mind a gyártás szakaszában, mind közvetlenül a feldolgozás során, az iniciátor bevezetése előtt. A poliészterek szobahőmérsékleten történő keményedésének leghatékonyabb gyorsítói a kobaltsók, különösen a kobalt-naftenát és a kobalt-oktoát, amelyeket védjegyek NK, illetve OK.

A poliésztergyanták polimerizációját nemcsak aktiválni és felgyorsítani kell, hanem néha le is kell lassítani.

A helyzet az, hogy a poliészter gyanták még iniciátorok és gyorsítók nélkül is szabad gyököket képezhetnek, és a tárolás során idő előtt polimerizálódnak. Az idő előtti polimerizáció megelőzésére kikeményedésgátló (retarder) szükséges. Hatásmechanizmusa az időszakosan előforduló szabad gyökökkel való kölcsönhatásból áll, inaktív gyökök vagy nem gyökös természetű vegyületek képződésével.

Inhibitorként fenolt, trikrezolt, kinonokat és néhány szerves savat alkalmaznak. A poliészterek összetételébe a gyártási szakaszban nagyon kis mennyiségben (0,02-0,05%-os nagyságrendben) adnak be inhibitorokat.

A fent leírt komponensek azok a fő összetevők, amelyekből a poliésztergyanták ténylegesen kötőanyagként készülnek.

A gyakorlatban azonban a termékek poliészterré formálásakor, nagy mennyiség adalékanyagok, amelyek sokféle funkciót hordoznak, és módosítják az eredeti gyanták tulajdonságait.

Ezen komponensek közé tartoznak a költségek csökkentése, a zsugorodás csökkentése, a tűzállóság növelése érdekében bevezetett portöltőanyagok; erősítő töltőanyagok (üvegszál), amelyeket a mechanikai tulajdonságok javítására használnak, színezékek, lágyítók, stabilizátorok és mások.

poliészter gyanta

poliészter gyanták, Telítetlen oligomerek (oligók), például polimaleinek és oligoészter-akrilátok. Ezen oldatok és monomereket kopolimerizáló oligoésztereik keverékeit (sztirol, metil-metakrilát, diil-ftalát stb.) poliésztergyantáknak is szokták nevezni.

Olvass tovább...

Összetett cégcsoport a cég hivatalos forgalmazója Ashland Oroszország és Fehéroroszország területén.

Az Ashland világelső a poliészter gyanták és gelcoatok területén.

Poliésztergyanták előállítása, tulajdonságai és feldolgozási eljárásai

Termékpalettánk a poliészter gyanták széles skáláját tartalmazza különböző célokra. További információkért tekintse meg a vonatkozó részeket.

Gyanta típusok alkalmazás szerint

- Gyanták általános használatra

- Alacsony sztirolgyanták

- DCPD alapú gyanták

- PET gyanták

- Kémiailag ellenálló izoftálsav alapú poliészter gyanták

- Tűzgátló gyanták

- Gyanta polimerbetonhoz, műkőhöz, kemény felülethez

- Speciális gyanták

- Gyanták mátrixok és tartozékok gyártásához

Ashland poliészter gyanta címkézés

Annak érdekében, hogy jobban megfeleljenek a vevők különböző igényeinek, a poliészter gyanták számos különböző változatban készülnek.

Számos poliészter gyantát előgyorsítanak tixotróp adalékok hozzáadásával.

A következő információk segítenek megérteni a poliészter gyanták címkézését.

Jelölési példa: M 105 TB- ortoftálsav alapú polifoszfát gyanta alacsony sztirol kibocsátással, tixotróp és előgyorsított.

Az első betű a poliésztergyanták csoportját jelöli

Előgyorsított poliészter gyanta (benzol-peroxidos térhálósodás)

F= Lángálló poliészter gyanta

G= poliészter gyanta általános használatra

NAK NEK= vegyszerálló poliészter gyanta

M= alacsony sztiroltartalmú poliészter gyanta (LSE)

= különleges tulajdonságú poliészter gyanta

K= könnyű tixotróp poliészter gyanta

A számok a poliészter gyantában lévő poliészter típusát jelzik

100-299

= ortofál alapú poliészter gyanták, amelyek hőtorzulási hőmérséklete 80 °C alatt van

300-399

= ortofális alapú poliésztergyanták, amelyek hőtorzulási hőmérséklete 80 °C felett van

500-599

= poliészter gyanták izoftál és tereftál hordozón

700-899

= speciális alapanyag alapú poliészter gyanta

900-999

= A poliészter gyanták kifejlesztett minőségei

Az utolsó betű a poliésztergyanta tulajdonságait jelzi

A, B, C, D= előgyorsított poliészter gyanta, módosított gélesedési idő

E= előgyorsított poliészter gyanta

F= poliészter gyantával töltött és/vagy színezett

H= nagy viszkozitású poliészter gyanta

L= stabilizált poliészter gyanta

P= csökkentett sztiroltartalmú poliésztergyanta

R= közepesen erős poliészter gyanta

= alacsony viszkozitású poliészter gyanta

T= tixotróp poliészter gyanta

U= poliészter gyanta meleg éghajlathoz

= enyhén módosított poliészter gyanta

W= fehér poliészter gyanta

x= az előre meghatározott tulajdonságok növelése

Y= gyorsan kötő gyanta

Val vel= poliészter gyanta LP hozzáadásával

Ezen információk felhasználásával értékelheti a poliésztergyanták tulajdonságait, és megjósolhatja a könnyű használatot a termék rendeltetésétől, méretétől, működési feltételeitől és költségbecslésétől függően.

Gyantatárolás

A gyanta maximális eltarthatósági ideje 3-12 hónap (típustól függően) a gyártástól számítva 25°C-ot meg nem haladó hőmérsékleten és közvetlen napfénytől védve.

Az epoxi- és poliésztergyanták hőre keményedőek, e minőségük miatt nem tudnak visszatérni folyékony állapotba a kikeményedés után. Mindkét készítmény folyékony formában készül, de különböző tulajdonságokkal rendelkeznek.

Mi az epoxigyanta?

Az epoxi típusú gyanta szintetikus eredetű, nem tiszta formájában használják, speciális szilárdító szert, azaz keményítőt adnak hozzá.

Az epoxigyantát keményítővel kombinálva erős és szilárd termékeket kapunk. Az epoxigyanta ellenáll az agresszív elemeknek, képesek feloldódni az aceton bejutásakor. A kikeményedett epoxigyanta termékek abban különböznek, hogy nem bocsátanak ki mérgező elemeket, és a zsugorodás minimális.

Az epoxigyanta előnyei az alacsony zsugorodás, a nedvességgel és kopással szembeni ellenállás, valamint a megnövekedett szilárdság.

A gyanta megszilárdulása -10 és +200 fok közötti hőmérsékleten megy végbe.

Az epoxi típusú gyanta melegen vagy hidegen térhálósítható. A hideg módszerrel az anyagot a gazdaságban, vagy olyan vállalkozásokban használják fel, ahol erre nincs lehetőség hőkezelés.

Poliészter gyanta: gyártás és munka velük

A forró módszert nagy szilárdságú termékek gyártására használják, amelyek ellenállnak a nagy terhelésnek.

Az epoxi típusú gyanta munkaideje legfeljebb egy óra, azóta a készítmény megkeményedik és használhatatlanná válik.

Epoxigyanta alkalmazás

Az epoxi típusú gyanta kiváló minőségű ragasztóanyagként szolgál.

Képes fát, alumíniumot vagy acélt és más nem porózus felületeket ragasztani.

Az epoxi típusú gyantát üvegszál impregnálására használják; ezt az anyagot az autóiparban és a légi közlekedésben, az elektronikában, valamint az építőiparban használt üvegszál gyártásában használják.

Az epoxigyanta vízszigetelő bevonatként szolgálhat magas páratartalmú padlókhoz vagy falakhoz. A bevonatok ellenállnak az agresszív környezetnek, így az anyag felhasználható külső falak befejezésére.

Megszilárdulás után tartós és kemény terméket kapunk, amely könnyen polírozható. Az üvegszálas termékek ebből az anyagból készülnek, a gazdaságban, az iparban, valamint szobadekorációként használják őket.

Mi az a poliészter gyanta?

Az ilyen típusú gyanták alapja a poliészter, oldószereket, gyorsítókat vagy inhibitorokat használnak az anyag megszilárdításához.

A gyanta összetétele eltérő tulajdonságokkal rendelkezik. Ez attól függ, hogy milyen környezetben használják az anyagot. A fagyott felületeket speciális vegyületekkel kezelik, amelyek védelmet nyújtanak a nedvesség és az ultraibolya sugárzás ellen. Ez növeli a bevonat szilárdságát.

A poliészter gyanta alacsony fizikai és mechanikai tulajdonságai az epoxi anyaghoz képest, és alacsony költséggel is rendelkezik, ezért aktívan keresett.

A poliészter gyantát építőiparban, mérnöki munkákban és vegyipar. Gyanta és üveg anyagok kombinálásakor a termék megkeményedik és tartóssá válik. Ez lehetővé teszi az eszköz használatát üvegszálas termékek, azaz előtetők, tetők, zuhanykabinok és mások gyártásához. Ezenkívül poliészter gyantát adnak a készítményhez a műkő gyártása során.

A poliészter gyantával kezelt felület további bevonatot igényel, ehhez speciális gelcoat szert használnak.

Az eszköz típusát a lefedettségtől függően választjuk ki. Beltéri poliésztergyanta használatakor, amikor nedvesség és agresszív anyagok nem jutnak a felületre, ortoftál gélcoatokat használnak. Magas páratartalom esetén izoftál-neopentil vagy izoftál szereket használnak. A gelcoatok különböző minőségben is kaphatók, tűz- vagy vegyszerállóak lehetnek.

A poliésztergyanta fő előnyei

A poliészter gyanta, ellentétben az epoxi összetétellel, nagyobb keresletnek tekinthető.

Számos pozitív tulajdonsága is van.

- Anyaga kemény és vegyszerálló.

- A gyanta dielektromos tulajdonságokkal és kopásállósággal rendelkezik.

- Használata során az anyag nem bocsát ki káros anyagokat, ezért biztonságos környezetés egészség.

Üveganyagokkal kombinálva az anyag szilárdsága megnövekedett, még az acélt is meghaladó mértékben.

Nem szükséges fagyasztani különleges körülmények A folyamat normál hőmérsékleten megy végbe.

Az epoxival ellentétben a poliészter gyanta alacsony költséggel rendelkezik, így a bevonatok olcsóbbak. A poliészter típusú gyanta már beindította a kikeményedési reakciót, így ha az anyag elöregedett, akkor szilárd megjelenésű, munkára alkalmatlan lehet.

A poliészter típusú gyantával könnyebben lehet dolgozni, és az anyagköltség költségmegtakarítást jelent.

De a tartósabb felület vagy a jó minőségű ragasztás érdekében epoxi anyagot használnak.

A poliészter és az epoxigyanta közötti különbség, melyik a jobb?

Mindegyik anyagnak számos előnye van, és a választás a felhasznált termék céljától függ, vagyis attól, hogy milyen körülmények között kerül alkalmazásra, számos fontos szerep a felület típusát játssza.

Az epoxi típusú gyanta költsége magasabb, mint a poliészter anyag, de tartósabb. Az epoxi ragasztó tulajdonsága meghaladja minden anyag szilárdságát, ez az eszköz megbízhatóan köti össze a különböző felületeket. A poliészter gyantától eltérően az epoxikompozíció kevésbé zsugorodik, jó fizikai és mechanikai tulajdonságokkal rendelkezik, kevesebb nedvesség halad át, és kopásálló.

De ellentétben a poliészter összetétellel, az epoxi lassabban keményedik, ami a különféle termékek, például az üvegszál gyártásának lassulásához vezet.

Ezenkívül az epoxival való munkavégzés tapasztalatot vagy gondos kezelést igényel, az anyag további feldolgozása nehezebb.

Exoterm kikeményedés esetén a hőmérséklet emelkedése során az anyag elveszítheti viszkozitását, ami megnehezíti a megmunkálást. Alapvetően az epoxi típusú gyantát ragasztó formájában használják, mivel a poliészter anyagtól eltérően jó tapadó tulajdonságokkal rendelkezik. Más esetekben jobb, ha poliészter típusú gyantával dolgozunk, ez jelentősen csökkenti a költségeket és leegyszerűsíti a munkát.

Az epoxi típusú gyanta használatakor a kezét kesztyűvel, a légzőszerveket pedig légzőkészülékkel kell védeni, hogy keményítők használatakor ne szenvedjen égési sérülést.

A poliészter típusú gyantával való munkához nincs szükség speciális ismeretekre és tapasztalatokra, az anyag könnyen használható, nem bocsát ki mérgező elemeket, és figyelemre méltó az alacsony költsége.

A poliészter gyanta különféle felületeken használható, de a bevonat további feldolgozást igényel. speciális szerszám. Ragasztáshoz különféle anyagok poliészter típusú gyanta nem megfelelő, jobb epoxi keveréket használni. Ezenkívül dekoratív termékek gyártásához jobb epoxigyantát használni, amely magas mechanikai tulajdonságokkal rendelkezik és tartósabb.

Sokkal kevesebb katalizátorra van szükség egy vegyület poliésztergyantából történő előállításához, ami szintén segít pénzt megtakarítani.

A poliészter összetétel gyorsabban megkeményedik, mint az epoxi anyag, három órán belül a késztermék rugalmas vagy megnövekedett hajlítószilárdságú. A poliészter anyag fő hátránya az éghetőség, a benne lévő sztiroltartalom miatt.

Poliészter gyantát nem szabad az epoxi felületére felvinni. Ha a terméket epoxigyantával készítik vagy foltozzák, akkor a jövőben jobb, ha azt helyreállításra használják.

A poliészter típusú gyanta, ellentétben az epoxi összetétellel, jelentősen zsugorodhat, azonnal el kell végezni az összes munkát két óra alatt, különben az anyag megkeményedik.

Hogyan kell megfelelően előkészíteni a felületet a feldolgozáshoz?

Annak érdekében, hogy a gyanta jól tapadjon, a felületet megfelelően kezelni kell, az ilyen műveleteket epoxi és poliészter összetétellel kell elvégezni.

Először zsírtalanítást végeznek, ehhez különféle oldószereket vagy mosószer-készítményeket használnak.

A felületnek zsírtól és egyéb szennyeződésektől mentesnek kell lennie.

Ezt követően köszörülést végeznek, azaz eltávolítják a felső réteget, kis területen csiszolópapírt használnak.

Nagy felületek esetén speciális csiszológépeket használnak. A felületről porszívóval távolítják el a port.

Üvegszálas termékek gyártása során vagy a szer újbóli felhordásakor az előző réteget gyantával borítják, aminek még nem volt ideje teljesen megkeményedni és ragacsos a felülete.

Eredmények

A poliészter gyantával sokkal könnyebb dolgozni, ez az anyag költségmegtakarítást jelent, mivel olcsó, gyorsan megkeményedik, és nem igényel bonyolult feldolgozást.

Az epoxi típusú gyantát nagy szilárdság, tapadóképesség jellemzi, és egyedi termékek öntéséhez használják.

Amikor dolgozik vele, óvatosnak kell lennie, a további feldolgozás nehezebb. Az ilyen vegyületekkel végzett munka során a kezet és a légzőszerveket speciális eszközökkel kell védeni.

Általános követelmények

Minden gyantával végzett munkát befúvó és elszívó szellőzéssel ellátott helyiségben kell elvégezni, 18-25ºС hőmérsékleten és legfeljebb 65% páratartalom mellett.

A hőmérséklet 18ºС alá csökkentése elfogadhatatlan.

Használat előtt minden anyagot a gyártóhelyiség körülményei között (szobahőmérsékleten) kell tartani legalább 2 napig.

Munkavégzés előtt ajánlott kis mennyiségű gyantán tesztelni.

FIGYELEM! Önmagában a gyorsító és keményítő keverése robbanást vagy tüzet okozhat!!!

Először alaposan össze kell keverni a gyorsítót a gyantával, és csak ezután adjuk hozzá a keményítőt!!!

Működési eljárás

1.

Kezdetben a kobalt Co gyorsítót (6%) adjuk a gyantához, sötét színű, 2% mennyiségben (20 g / 1 kg gyanta), alaposan keverjük simára.

Ebben az állapotban a gyanta legfeljebb 6 hónapig tárolható, megtartva tulajdonságait, de jobb, ha használat előtt összekeverjük a gyantát és a gyorsítót.

2. A keményítőt, egy átlátszó folyadékot közvetlenül a használat előtt (öntés/szórás) adjuk hozzá 2% mennyiségben (20 gramm 1 kg gyantára).

Ne keverje túl erősen a gyantát, mert. sok légbuborék kerülhet bele, amit aztán ki kell üríteni a gyantából. Keverje össze a gyantát körülbelül két percig, hogy biztosítsa a keményítő egyenletes eloszlását (különben a kikeményedés nem lesz egyenletes).

Gélidő, i.e. az idő, amíg a gyanta elveszti folyékonyságát, 7 és 60 perc között van, és a térhálósodási rendszertől, a környezeti hőmérséklettől (minél melegebb, annál gyorsabban), a páratartalomtól függ.

Az alacsony páratartalom felgyorsítja a kötési időt. Ha a környezeti hőmérséklet 18°C alatt van, a kikeményedési idő megnőhet. A gyorsító és keményítő mennyiségének növelése a készítmény habosodásához és túlmelegedéséhez vezethet.

Alapvetően a működési tartomány 30-45 perces intervallumban van.

A gyanta gyorsabban kikeményedik, ha kompakt térfogatban van, és lassabban, ha nagy területen vékony rétegben szétterítik (megnövelheti a fazékidőt, ha sekély, széles serpenyőket vagy festékküvettákat használ a hengeres tartályok helyett).

A fazékidő meghosszabbításának másik módja a gyanta eltávolítása a katalizátorral, amelyet a szünetekben a hűtőszekrénybe juttatunk, a tartályt jégre vagy egy vödör hideg vízbe helyezzük.

A gyanta polimerizációját a készítmény 70 ° C-ra történő melegítése kíséri, megváltoztatva a kompozíció színét.

A gyanta a kikeményedés során akár 1,5%-ra is zsugorodhat. A gyorsító és keményítő mennyiségének csökkentése csökkenti a zsugorodást, de növeli a kötési időt. Nem ajánlott 5 mm-nél vastagabb réteget készíteni, hogy ne keletkezzen repedés.

Ha az üvegszálat vagy az üvegszőnyeget gyantával impregnálják, akkor egyszerre nem szabad háromnál több réteget fektetni.

Hagyni kell a gyantát felállni, de úgy, hogy a felület ragadós legyen, majd folytassa az üveganyagok lerakását. A végtermék vastagsága az üveganyag vastagságától és rétegeinek számától függ. 1 m² laminátum impregnálásához olyan mennyiségű gyantára van szüksége, amely kétszerese az üvegszőnyeg felületi sűrűségének, vagy megegyezik az üvegszál felületi sűrűségével (attól függően, hogy milyen anyagot használ).

Nem szabad megfeledkezni arról, hogy a gyanta elég gyorsan felemelkedik, ezért egyszerre csak annyi gyantát kell összegyúrni, amennyit 7-10 perc alatt van ideje kidolgozni. Jobb kevesebbet gyúrni, majd többet gyúrni, mint kidobni a meg nem kötött gyantát.

A gyanta kikeményedése átlagosan 1-3 órát vesz igénybe, a gyanta teljes polimerizációja 24 órán belül megtörténik, ez az idő csökkenthető, ha a terméket behelyezzük. szárító kamra 1 órán át 60ºC-ig melegítve.

A poliészter gyanta NEM ragasztó, és az üvegen kívül szinte semmilyen más anyaghoz nem tapad jól.

- poliészter gyanták Általános rendeltetésű propilénglikol ftálsav- és maleinsavanhidridek keverékével történő észterezésével nyerik. A ftálsavanhidridek és a maleinsavanhidridek aránya 2:1 és 1:2 között változhat. A kapott poliészter alkid gyantát 2:1 arányban sztirollal keverjük össze. Az ilyen típusú gyanták széles körben alkalmazhatók: raklapok, csónakok, zuhanytartók alkatrészei, úszómedencék és víztartályok gyártására használják.

- rugalmas poliészter gyanták ftálsavanhidrid helyett lineáris kétbázisú savakat (adipin- vagy szebacinsav) használnak. Rugalmasabb és lágyabb telítetlen poliészter gyanta keletkezik. A propilénglikol helyett alkalmazott dietilén- vagy dipropilénglikolok szintén rugalmasságot kölcsönöznek a gyantának. Az ilyen poliésztergyantáknak az általános célú merev gyantákhoz való hozzáadása csökkenti azok ridegségét, és könnyebben feldolgozhatóvá teszi őket. Ezt a hatást az öntött poliészter gombok gyártásánál használják. Az ilyen gyantákat gyakran használják dekoratív öntéshez a bútoriparban és a képkeretek gyártásában. Ehhez cellulóz töltőanyagokat (például zúzott dióhéjat) visznek be rugalmas gyantába, és szilikongumi formákba öntik. A fafaragványok finom reprodukálása az eredeti faragványokra közvetlenül öntött szilikongumi formák használatával érhető el.

- rugalmas poliészter gyanták köztes helyzetet foglalnak el a merev általános célú gyanták és az elasztikusak között. Ütésálló termékek, például labdák, bukósisakok, kerítések, autó- és repülőgépalkatrészek készítésére használják őket. Az ilyen gyanták előállításához ftálsavanhidrid helyett izoftálsavat használnak. A folyamat több szakaszban történik. Először is, izoftálsavat glikollal reagáltatva alacsony savszámú poliészter gyantát kapunk. Ezután adjunk hozzá maleinsavanhidridet és folytassuk az észterezést. Ennek eredményeként olyan poliészterláncokat kapunk, amelyek túlnyomórészt telítetlen fragmensekkel vannak elrendezve a molekulák végén vagy a glikol-izoftál polimerből álló blokkok között.

- alacsony zsugorodású poliészter gyantáküvegszállal erősített poliészter fröccsöntésekor a gyanta és az üvegszál közötti zsugorodási különbség a termék felületén lyukacsosodást eredményez. Az alacsony zsugorodású poliészter gyanták alkalmazása csökkenti ezt a hatást, és az így kapott öntött termékek nem igényelnek további csiszolást a festés előtt, ami előnyt jelent az autóalkatrészek és háztartási elektromos készülékek gyártásánál. Az alacsony zsugorodású poliésztergyanták hőre lágyuló komponenseket (polisztirol vagy polimetil-metakrilát) tartalmaznak, amelyek csak részben oldódnak fel az eredeti összetételben. A térhálósodás során a rendszer fázisállapotának megváltozásával együtt mikroüregek képződnek, amelyek kompenzálják a polimer gyanta szokásos zsugorodását.

- időjárásálló poliészter gyanták, nem sárgulhat napfény hatására, amihez UV-elnyelő anyagokat visznek be az összetételébe. A sztirol helyettesíthető metil-metakriláttal, de csak részben, mert a metil-metakrilát nem lép jól kölcsönhatásba a fumársav kettős kötéseivel, amely a poliésztergyanta része. Az ilyen típusú gyantákat bevonatok, külső panelek és tetőablak tetők gyártásához használják.

- vegyileg ellenálló poliészter gyanták Az észtercsoportokat a lúgok könnyen hidrolizálják, aminek következtében a poliésztergyanták lúgokkal szembeni instabilitása alapvető hátrányuk. Az eredeti glikol szénvázának növekedése az észterkötések arányának csökkenéséhez vezet a gyantában. Így a "biszglikolt" (a biszfenol A reakcióterméke propilén-oxiddal) vagy a hidrogénezett biszfenolt tartalmazó gyanták lényegesen kevesebb észterkötést tartalmaznak, mint a megfelelő általános célú gyanták. Az ilyen gyantákat vegyi berendezések alkatrészeinek gyártásához használják - füstelszívók vagy szekrények, vegyi reaktorok és tartályok házai, valamint csővezetékek.

- égésgátló poliészter gyanták a gyanta gyulladással és égéssel szembeni ellenálló képességének növelése érhető el, ha ftálsavanhidrid helyett halogénezett kétbázisú savakat, például tetrafluor-ftálsavat, tetrabróm-ftálsavat és "klorendin"-et használnak. A tűzállóság további növelése különböző égésgátló anyagok, például foszforsav-észterek és antimon-oxid bejuttatásával érhető el a gyantába. Az égésgátló poliészter gyantákat füstelszívókban, elektromos alkatrészekben, épületpanelekben és bizonyos típusú haditengerészeti hajók törzsében használják.

- speciális célú gyanták. Például a triallil-izocianurát alkalmazása sztirol helyett jelentősen javítja a gyanták hőállóságát. A speciális gyanták UV-sugárzással kikeményíthetők fotoaktív anyagok, például benzoin vagy éterei hozzáadásával.

Epoxigyanták - epoxicsoportokat tartalmazó oligomerek, amelyek keményítők hatására térhálós polimereket képezhetnek. A leggyakoribb epoxigyanták az epiklórhidrin fenolokkal, leggyakrabban biszfenollal A-val történő polikondenzációjának termékei.

n elérheti a 25-öt, de a 10-nél kevesebb epoxicsoportot tartalmazó epoxigyanták a legelterjedtebbek Minél nagyobb a polimerizációs fok, annál vastagabb a gyanta. Minél kisebb a szám a gyantán, annál több epoxicsoportot tartalmaz a gyanta.

Az epoxi polimerek jellemzői:

ü folyékony és szilárd halmazállapotú beszerzésének lehetősége,

ü illékony anyagok hiánya a kikeményedés során,

ü széles hőmérsékleti tartományban való kikeményedés képessége,

ü enyhe zsugorodás,

ü kikeményedett állapotban nem mérgező,

ü magas tapadási és kohéziós szilárdság,

ü Vegyszerállóság.

Az epoxigyantát először Kastan francia kémikus szerezte be 1936-ban. Az epoxigyantát epiklórhidrin különböző anyagokkal való polikondenzációjával állítják elő szerves vegyületek: fenoltól étolajig (epoxidáció). A telítetlen vegyületek katalitikus oxidációjával értékes minőségű epoxigyanták nyerhetők.

A gyanta keményítőt igényel. A keményítő lehet többfunkciós amin vagy anhidrid, néha sav. Kikeményedési katalizátorokat is használnak. Keményítővel való keverés után az epoxigyanta kikeményíthető - szilárd, olvadatlan és oldhatatlan állapotba vihető át. Kétféle keményítő létezik: hideg és meleg keményítő. Ha polietilén-poliamin (PEPA), akkor a gyanta szobahőmérsékleten egy nap alatt megkeményedik. Az anhidrid keményítők 10 órát igényelnek, és 180 °C-ra melegítik őket hőkamrában.

Az ES térhálósodási reakció exoterm. A gyanta kikeményedésének sebessége a keverék hőmérsékletétől függ. Minél magasabb a hőmérséklet, annál gyorsabb a reakció. Sebessége megduplázódik, ha a hőmérséklet 10°C-kal emelkedik, és fordítva. A gyógyulási arány befolyásolásának minden lehetősége ehhez az alapszabályhoz kapcsolódik. A polimerizációs idő a hőmérsékleten kívül a gyanta felületének és tömegének arányától is függ. Például, ha 100 g gyanta és keményítő keverék 15 perc alatt szilárd halmazállapotúvá válik 25 °C-os kezdeti hőmérsékleten, akkor ez a 100 g 1 m2-es területen egyenletesen elosztva polimerizálódik. több mint két óra alatt.

Ahhoz, hogy az epoxigyanta a kikeményedett keményítővel együtt plasztikusabb legyen és ne törjön (ne repedjen meg), lágyítókat kell hozzáadni. Ezek, mint a keményítők, különböznek egymástól, de mindegyik arra irányul, hogy a gyantának műanyag tulajdonságokat adjon. A leggyakrabban használt lágyítószer a dibutil-ftalát.

táblázat - A módosítatlan és töltetlen diano epoxigyanták néhány tulajdonsága.

| Jellegzetes név | Jelentése |

| Sűrűség 20 °C-on, g/cm3 | 1,16÷1,25 |

| Üvegesedési hőmérséklet, °С | 60÷180 |

| Hővezetőképesség, W/(m×K) | 0,17÷0,19 |

| Fajlagos hőkapacitás, kJ/(kg K) | 0,8÷1,2 |

| Lineáris tágulási hőmérsékleti együttható, ° С -1 | (45÷65) 10 -6 |

| Martens hőállóság, °С | 55÷170 |

| Vízfelvétel 24 óra alatt, % | 0,01÷0,1 |

| Szilárdság, MN / m 2 feszültségben | 40÷90 |

| Rugalmassági modulus (rövid távú igénybevétellel), GN / m 2 | 2,5÷3,5 |

| Ütőszilárdság, kJ/m2 | 5÷25 |

| Relatív kiterjesztése, % | 0,5÷6 |

| Dielektromos állandó 20°C-on és 1 MHz-en | 3,5÷5 |

| Fajlagos térfogatú elektromos ellenállás 20°С-on, Ohm cm | 10 14 ÷ 10 16 |

| Disszipációs tangens 20°C-on és 1 MHz-en | 0,01÷0,03 |

| Elektromos szilárdság 20°С-on, MV/m | 15:35 |

| Nedvességáteresztő képesség, kg / (cm s n / m 2) | 2,1 10 -16 |

| Coeff. víz diffúzió, cm 2 / h | 10 -5 ÷10 -6 |

ED-22, ED-20, ED-16, ED-10 és ED-8 minőségű epoxi-dián gyanták, amelyeket elektromosságban használnak, elektronikai ipar, repülés, hajógyártás és gépipar, az építőiparban, mint öntő- és impregnáló keverékek, ragasztók, tömítőanyagok, erősített műanyagok kötőanyagának összetevője. Az ED-20, ED-16, E-40 és E-40R kategóriájú epoxigyanták különböző oldószerekkel készült oldatait zománcok, lakkok, töltőanyagok gyártásához és félkész termékként más epoxigyanták gyártásához, öntéshez használják. kompozíciók és ragasztók.

Lágyítószerekkel módosított epoxigyanták - K-153, K-115, K-168, K-176, K-201, K-293, UP-5-132 és KJ-5-20 minőségű gyantákat használnak impregnáláshoz, öntéshez , burkoló- és tömítőalkatrészek és ragasztók, elektromos szigetelő edénykompozíciók, szigetelő és védőbevonatok, kötőanyagok üvegszálhoz. A K-02T összetételű többrétegű tekercstermékek impregnálására szolgál, hogy cementálja azokat, növelje a nedvességállóságot és az elektromos szigetelő tulajdonságokat.

Az EPOFOM márkájú módosított epoxigyantákat különböző ipari és polgári létesítményekben használják korróziógátló bevonatként fém és beton épületszerkezetek és kapacitív berendezések védelmére a kémiailag agresszív környezet (különösen savak, lúgok, olajtermékek, ipari és szennyvíz) hatásaitól. ), csapadék és magas páratartalom. Ezeket a gyantákat betonpadlók vízszigetelésére és monolit önterülő bevonataira, alapozására és befejező réteg felvitelére is használják. Az EPOFOM minőségű gyantát magas erősítőszövet- és töltőanyag-tartalommal, kompozit anyagokkal és kopásálló bevonatokkal rendelkező öntő- és impregnáló készítmények előállítására használják. Az EPOFOM-ot csőszerű anyag impregnáló alkatrészeként használják csatornahálózatok, hideg- és melegvíz-ellátó nyomóhálózatok csővezetékeinek javítására és helyreállítására anélkül, hogy szétszerelnék és kihúznák a csöveket a talajból (árok nélküli módszer).

Az EZP márka összetételét bor-, tej- és egyéb folyadéktároló tartályok lefedésére használják élelmiszer termékek, és különféle fajták folyékony üzemanyag (benzin, kerozin, fűtőolaj stb.).

Fenol-formaldehid gyanták. 1909-ben Baekeland beszámolt a hozzá kapott anyagról, amelyet Bakelitnek nevezett el. Ez a fenol-formaldehid gyanta volt az első szintetikus hőre keményedő műanyag, amely nem lágyult meg magas hőmérsékleten. A formaldehid és a fenol kondenzációs reakcióját végrehajtva olyan polimert kapott, amelyhez nem talált oldószert.

A fenol-formaldehid gyanták fenolok vagy homológjaik (krezolok, xilenolok) formaldehiddel képzett polikondenzációs termékei. A reaktánsok arányától és a katalizátor jellegétől függően hőre lágyuló (novolakok) vagy hőre keményedő (rezolok) gyanták képződnek. A Novolac gyanták túlnyomórészt lineáris oligomerek, amelyek molekuláiban a fenolos magok metilén hidakkal kapcsolódnak össze, és szinte egyáltalán nem tartalmaznak metilolcsoportokat (-CH 2 OH).

A rezolgyanták lineáris és elágazó oligomerek keveréke, amelyek nagyszámú, további átalakulásra képes metilolcsoportot tartalmaznak.

Az FFS jellemzői:

ü természeténél fogva - szilárd, viszkózus anyagok, amelyek por formájában kerülnek a termelésbe;

ü mátrixként való felhasználásra, megolvasztjuk vagy alkoholos oldószerben oldjuk;

ü A rezolgyanták kikeményedési mechanizmusa 3 szakaszból áll. Az A szakaszban a gyanta (rezol) fizikai tulajdonságaiban hasonló a novolákokhoz, mert oldódik és megolvad, a B szakaszban a gyanta (rezitol) hevítésre képes meglágyulni és oldószerekben megduzzad, C szakaszban a gyanta (resit) nem olvad és nem oldódik;

ü a novolak gyanták kikeményítéséhez keményítő szükséges (általában urotropint vezetnek be, a gyanta 6-14 tömeg%-a);

ü könnyen módosíthatják és módosíthatják magukat.

A fenolgyantát először könnyen formázható, kiváló minőségű, ütésálló szigetelőként használták. magas hőmérsékletekés elektromos árammal, majd az Art Deco stílus fő anyagává vált. Gyakorlatilag az első bakelit préseléssel előállított kereskedelmi termék a nagyfeszültségű tekercsváz végei A fenol-formaldehid gyantát (PFR) 1912 óta gyártják az iparban.Oroszországban Carbolite néven szervezték meg az öntvényrezitek gyártását 1912–1914.

A fenol-formaldehid kötőanyagokat 160-200 °C hőmérsékleten keményítik jelentős, 30-40 MPa nagyságrendű és afeletti nyomás alkalmazásával. Az így kapott polimerek hosszan tartó, 200°C-ig történő hevítés során stabilak, és korlátozott ideig képesek ellenállni a magasabb hőmérséklet hatásának 200-250°C-on több napig, 250-500°C-on több óráig. °C, néhány percig 500-1000 °C hőmérsékleten. A bomlás körülbelül 3000 °C hőmérsékleten kezdődik.

A fenol-formaldehid gyanták hátrányai közé tartozik a törékenységük és a nagy térfogati zsugorodásuk (15-25%) a kikeményedés során, amely nagy mennyiségű illékony anyag felszabadulásával jár. Ahhoz, hogy alacsony porozitású anyagot kapjunk, a fröccsöntés során nagy nyomást kell alkalmazni.

Az SFZh-3027B, SFZh-3027V, SFZh-3027S és SFZh-3027D fenol-formaldehid gyanták hőszigetelő termékek gyártására szolgálnak. ásványgyapot, üvegszálas és egyéb célokra. Az SFZh-3027S fenol-formaldehid gyanta minőségű FSP habműanyag gyártására szolgál.

Az FFS alapján különféle műanyag tömegeket, úgynevezett fenolokat készítenek. Legtöbbjük összetétele a kötőanyagon (gyantán) kívül egyéb összetevőket (töltőanyagok, lágyítók stb.) is tartalmaz. Főleg préseléssel dolgozzák fel termékké. A présanyagok előállíthatók novolak és rezol gyanta alapján egyaránt. A felhasznált töltőanyagtól és az őrlés mértékétől függően minden présanyag négy típusra osztható: por (préspor), rostos, morzsalékos és réteges.

A présporok jelölése leggyakrabban a szóösszetételt jelölő K betűből, a gyanta számából, amely alapján ez a présanyag készül, és a töltőanyag számának megfelelő számból áll. Az összes préspor rendeltetésük szerint három nagy csoportra osztható:

Porok műszaki és háztartási termékekhez (K-15-2, K-18-2, K-19-2, K-20-2, K-118-2, K-15-25, K-17-25 stb. . stb.) novolakgyanták alapján készülnek. A belőlük készült termékeket nem szabad jelentős mechanikai igénybevételnek, nagyfeszültségű áramnak (10 kV-nál nagyobb) és 160°C feletti hőmérsékletnek kitenni.

Az elektromos szigetelő termékekhez használt porok (K-21-22, K211-2, K-211-3, K-211-4, K-220-21, K-211-34, K-214-2 stb.) a legtöbb esetben rezolgyanta alapú. A termékek akár 20 kV-os áramfeszültség hatásának is ellenállnak 200°C-ig.

A speciális célú termékekhez készült porok fokozott víz- és hőállóságot (K-18-42, K-18-53, K-214-42 stb.), vegyszerállóságot (K-17-23. K-17-36) , K-17-81, K-18-81 stb.), fokozott ütésállóság (FKP-1, FKPM-10 stb.) stb.

A szálas présanyagokat rezolgyanták és szálas töltőanyag alapúak készítik, amelyek használata lehetővé teszi a műanyagok egyes mechanikai tulajdonságainak, elsősorban a fajlagos ütőszilárdság növelését.

Szálak - töltőanyag alapú présanyagok - pamut cellulóz. Jelenleg háromféle üvegszálat gyártanak: üvegszálat, nagy szilárdságú üvegszálat és üvegszálas zsinórt. Azbeszt és rezolgyanta bázisán K-6, K-6-B (kollektorok gyártására szánt) és K-F-3, K-F-Z-M (fékpofák) présanyagok készülnek. Az üvegszálat tartalmazó présanyagokat üvegszálnak nevezzük. Nagyobb a mechanikai szilárdsága, víz- és hőállósága, mint a többi rostos présanyag.

A morzsanyomó anyagok rezolgyantából és különféle szövetek darabjaiból (morzsáiból), papírból, fa furnérból készülnek. Megnövelték a fajlagos ütési szilárdságot.

A laminált présanyagokat nagy lemezek, lemezek, csövek, rudak és formázott termékek formájában állítják elő. A töltőanyag (alap) típusától függően a lemez laminátumok a következő típusokban készülnek: textolit - pamutszövetre, üvegszálas - üvegszövetre, azbeszt-textolit - azbeszt szövetre, getinax - papírra, fa laminált műanyagokra - fa furnér.

Az epoxi- és poliésztergyanták hőre keményedőek, e minőségük miatt nem tudnak visszatérni folyékony állapotba a kikeményedés után. Mindkét készítmény folyékony formában készül, de különböző tulajdonságokkal rendelkeznek.

Mi az epoxigyanta?

Az epoxi típusú gyanta szintetikus eredetű, nem tiszta formájában használják, speciális szilárdító szert, azaz keményítőt adnak hozzá.

Az epoxigyantát keményítővel kombinálva erős és szilárd termékeket kapunk. Az epoxigyanta ellenáll az agresszív elemeknek, képesek feloldódni az aceton bejutásakor. A kikeményedett epoxigyanta termékek abban különböznek, hogy nem bocsátanak ki mérgező elemeket, és a zsugorodás minimális.

Az epoxigyanta előnyei az alacsony zsugorodás, a nedvességgel és kopással szembeni ellenállás, valamint a megnövekedett szilárdság. A gyanta megszilárdulása -10 és +200 fok közötti hőmérsékleten megy végbe.

Az epoxi típusú gyanta melegen vagy hidegen térhálósítható. A hideg módszerrel az anyagot a gazdaságban, vagy olyan vállalkozásokban használják fel, ahol nincs lehetőség hőkezelésre. A forró módszert nagy szilárdságú termékek gyártására használják, amelyek ellenállnak a nagy terhelésnek.

Az epoxi típusú gyanta munkaideje legfeljebb egy óra, azóta a készítmény megkeményedik és használhatatlanná válik.

Epoxigyanta alkalmazás

Az epoxi típusú gyanta kiváló minőségű ragasztóanyagként szolgál. Képes fát, alumíniumot vagy acélt és más nem porózus felületeket ragasztani.

Az epoxi típusú gyantát üvegszál impregnálására használják; ezt az anyagot az autóiparban és a légi közlekedésben, az elektronikában, valamint az építőiparban használt üvegszál gyártásában használják. Az epoxigyanta vízszigetelő bevonatként szolgálhat magas páratartalmú padlókhoz vagy falakhoz. A bevonatok ellenállnak az agresszív környezetnek, így az anyag felhasználható külső falak befejezésére.

Megszilárdulás után tartós és kemény terméket kapunk, amely könnyen polírozható. Az üvegszálas termékek ebből az anyagból készülnek, a gazdaságban, az iparban, valamint szobadekorációként használják őket.

Mi az a poliészter gyanta?

Az ilyen típusú gyanták alapja a poliészter, oldószereket, gyorsítókat vagy inhibitorokat használnak az anyag megszilárdításához. A gyanta összetétele eltérő tulajdonságokkal rendelkezik. Ez attól függ, hogy milyen környezetben használják az anyagot. A fagyott felületeket speciális vegyületekkel kezelik, amelyek védelmet nyújtanak a nedvesség és az ultraibolya sugárzás ellen. Ez növeli a bevonat szilárdságát.

A poliészter típusú gyanta alacsony fizikai és mechanikai tulajdonságokkal rendelkezik az epoxi anyaghoz képest, és alacsony költséggel is rendelkezik, ami miatt aktívan keresett.

A poliészter gyantát az építőiparban, a gépészetben és a vegyiparban használják. Gyanta és üveg anyagok kombinálásakor a termék megkeményedik és tartóssá válik. Ez lehetővé teszi az eszköz használatát üvegszálas termékek, azaz előtetők, tetők, zuhanykabinok és mások gyártásához. Ezenkívül poliészter gyantát adnak a készítményhez a műkő gyártása során.

A poliészter gyantával kezelt felület további bevonatot igényel, ehhez speciális gelcoat szert használnak. Az eszköz típusát a lefedettségtől függően választjuk ki. Beltéri poliésztergyanta használatakor, amikor nedvesség és agresszív anyagok nem jutnak a felületre, ortoftál gélcoatokat használnak. Magas páratartalom esetén izoftál-neopentil vagy izoftál szereket használnak. A gelcoatok különböző minőségben is kaphatók, tűz- vagy vegyszerállóak lehetnek.

A poliésztergyanta fő előnyei

A poliészter gyanta, ellentétben az epoxi összetétellel, nagyobb keresletnek tekinthető. Számos pozitív tulajdonsága is van.

- Anyaga kemény és vegyszerálló.

- A gyanta dielektromos tulajdonságokkal és kopásállósággal rendelkezik.

- Használata során az anyag nem bocsát ki káros elemeket, ezért biztonságos a környezetre és az egészségre.

Üveganyagokkal kombinálva az anyag szilárdsága megnövekedett, még az acélt is meghaladó mértékben. A megszilárduláshoz nincs szükség különleges feltételekre, a folyamat normál hőmérsékleten megy végbe.

Az epoxival ellentétben a poliészter gyanta alacsony költséggel rendelkezik, így a bevonatok olcsóbbak. A poliészter típusú gyanta már beindította a kikeményedési reakciót, így ha az anyag elöregedett, akkor szilárd megjelenésű, munkára alkalmatlan lehet.

A poliészter típusú gyantával könnyebben lehet dolgozni, és az anyagköltség költségmegtakarítást jelent. De a tartósabb felület vagy a jó minőségű ragasztás érdekében epoxi anyagot használnak.

A poliészter és az epoxigyanta közötti különbség, melyik a jobb?

Mindegyik anyagnak számos előnye van, és a választás függ a felhasznált termék céljától, vagyis attól, hogy milyen körülmények között kerül felhordásra, a felület típusa is fontos szerepet játszik. Az epoxi típusú gyanta költsége magasabb, mint a poliészter anyag, de tartósabb. Az epoxi ragasztó tulajdonsága meghaladja minden anyag szilárdságát, ez az eszköz megbízhatóan köti össze a különböző felületeket. A poliészter gyantától eltérően az epoxikompozíció kevésbé zsugorodik, jó fizikai és mechanikai tulajdonságokkal rendelkezik, kevesebb nedvesség halad át, és kopásálló.

De ellentétben a poliészter összetétellel, az epoxi lassabban keményedik, ami a különféle termékek, például az üvegszál gyártásának lassulásához vezet. Ezenkívül az epoxival való munkavégzés tapasztalatot vagy gondos kezelést igényel, az anyag további feldolgozása nehezebb.

Exoterm kikeményedés esetén a hőmérséklet emelkedése során az anyag elveszítheti viszkozitását, ami megnehezíti a megmunkálást. Alapvetően az epoxi típusú gyantát ragasztó formájában használják, mivel a poliészter anyagtól eltérően jó tapadó tulajdonságokkal rendelkezik. Más esetekben jobb, ha poliészter típusú gyantával dolgozunk, ez jelentősen csökkenti a költségeket és leegyszerűsíti a munkát. Az epoxi típusú gyanta használatakor a kezét kesztyűvel, a légzőszerveket pedig légzőkészülékkel kell védeni, hogy keményítők használatakor ne szenvedjen égési sérülést.

A poliészter típusú gyantával való munkához nincs szükség speciális ismeretekre és tapasztalatokra, az anyag könnyen használható, nem bocsát ki mérgező elemeket, és figyelemre méltó az alacsony költsége. A poliészter gyanta különféle felületek kezelésére használható, de a bevonat speciális szerszámmal további kezelést igényel. A poliészter gyanta nem alkalmas különféle anyagok ragasztására, jobb, ha epoxi keveréket használunk. Ezenkívül dekoratív termékek gyártásához jobb epoxigyantát használni, amely magas mechanikai tulajdonságokkal rendelkezik és tartósabb.

Sokkal kevesebb katalizátorra van szükség egy vegyület poliésztergyantából történő előállításához, ami szintén segít pénzt megtakarítani. A poliészter összetétel gyorsabban megkeményedik, mint az epoxi anyag, három órán belül a késztermék rugalmas vagy megnövekedett hajlítószilárdságú. A poliészter anyag fő hátránya az éghetőség, a benne lévő sztiroltartalom miatt.

Poliészter gyantát nem szabad az epoxi felületére felvinni. Ha a terméket epoxigyantával készítik vagy foltozzák, akkor a jövőben jobb, ha azt helyreállításra használják. A poliészter típusú gyanta, ellentétben az epoxi összetétellel, jelentősen zsugorodhat, azonnal el kell végezni az összes munkát két óra alatt, különben az anyag megkeményedik.

Hogyan kell megfelelően előkészíteni a felületet a feldolgozáshoz?

Annak érdekében, hogy a gyanta jól tapadjon, a felületet megfelelően kezelni kell, az ilyen műveleteket epoxi és poliészter összetétellel kell elvégezni.

Először zsírtalanítást végeznek, ehhez különféle oldószereket vagy mosószer-készítményeket használnak. A felületnek zsírtól és egyéb szennyeződésektől mentesnek kell lennie.

Ezt követően köszörülést végeznek, azaz eltávolítják a felső réteget, kis területen csiszolópapírt használnak. Nagy felületek esetén speciális csiszológépeket használnak. A felületről porszívóval távolítják el a port.

Üvegszálas termékek gyártása során vagy a szer újbóli felhordásakor az előző réteget gyantával borítják, aminek még nem volt ideje teljesen megkeményedni és ragacsos a felülete.

Eredmények

A poliészter gyantával sokkal könnyebb dolgozni, ez az anyag költségmegtakarítást jelent, mivel olcsó, gyorsan megkeményedik, és nem igényel bonyolult feldolgozást. Az epoxi típusú gyantát nagy szilárdság, tapadóképesség jellemzi, és egyedi termékek öntéséhez használják. Amikor dolgozik vele, óvatosnak kell lennie, a további feldolgozás nehezebb. Az ilyen vegyületekkel végzett munka során a kezet és a légzőszerveket speciális eszközökkel kell védeni.

A poliészter gyanták széles körben alkalmazhatók a gyártás abszolút minden területén, mind a sorozatgyártásban, mind az ipari, valamint az egyedi, kézműves gyártásban. A magánkézművesek ezt a polimer anyagot használják exkluzív termékeikben, a gyári gyártásban az ilyen kiváló minőségű, gyorsan száradó kompozíciók is nélkülözhetetlenek. A poliészterek telítetlen fajtái különleges tulajdonságokkal rendelkeznek.

A használat előnyei

A telítetlen gyanták számos fontos előnnyel rendelkeznek:

- magas reakciósebesség;

- könnyű kezelhetőség;

- biztonság a velük dolgozók számára.

A keményedés nem igényel további feltételeket. Még a szobahőmérséklet is elég. Ugyanakkor az anyag nem bocsát ki semmilyen anyagot a levegőbe, és környezetbarát. A késztermék tartósabb, nem fél a közvetlen napfénytől. Egyáltalán nem nehéz dolgozni ezzel a típusú gyantával, plasztikus és elég gyorsan megkeményedik, így lehetséges állás kis elemekkel és nagy termékekkel, összetett formákkal. Ilyen típusú kiváló minőségű anyagokat vásárolhat például a http://www.polypark.ru/catalog/polyester-resins oldalon.

Hatály

A telítetlen poliészterek használata gyakorlatilag korlátlan. Kezdetben hajóépítési megerősítésként használták, de aztán a különféle elektronikai cikkek gyártóinak kedvenc anyagává váltak, és fokozatosan behatoltak a sportkörnyezetbe, a díszítőművészetbe.

A telítetlen gyanta kiváló alapja lehet műkő felületeknek és termékeknek. Töltőanyaggal való keverés után természetes eredetű speciális formába öntik, ahol megszilárdul, monolittá alakul. Miután átment a köszörülési szakaszon, egy ilyen munkadarab tökéletesen sima és hihetetlenül szép pulttá, mosogatóvá, csempévé stb. Más vegyületekkel ellentétben a telítetlen gyanta maximális szilárdságot, tartósságot és ár-érték arányt biztosít a terméknek. A polimer beton hasonló tulajdonságokkal rendelkezik. A két szerkezet kombinációjának köszönhetően egyedülálló hővezető képességet, vízszigetelést kap. Ha a közönséges betontömbök gyorsan felszívják a nedvességet, és emiatt fagyáskor összeomlanak, akkor egy telítetlen típusú gyanta hozzáadása teljesen megoldja ezt a problémát.

Az ilyen típusú gyanták a legtöbb negatív külső hatásnak is ellenállnak. Éppen ezért aktívan használják a sport- és turisztikai felszerelések létrehozásában, a modern vízvezetékek gyártásában. A telítetlen poliészterek nem romlanak meg kémiai vegyületek hatására, nem égnek ki, nem félnek az extrém túlmelegedéstől, nem repednek meg hirtelen lehűléskor, és nem deformálódnak hosszan tartó használat esetén sem. Éppen ezért a legjobb szörf- és sídeszkák tartalmaznak gyantát, valamint elit kádakat, kiváló minőségű zuhanytálcákat, eredeti és tartós mosogatókat.

A telített poliészter gyanták különféle összetételűek lehetnek, nagy vagy kis molekulatömegűek, lineárisak vagy elágazó láncúak, szilárdak vagy folyékonyak, rugalmasak vagy merevek, amorfak vagy kristályosak. Ez a változékonyság a fény-, nedvesség-, hőmérséklet-, oxigén- és sok más anyaggal szembeni jó ellenállással párosulva ezért a telített poliészter gyanták fontos szerepet játszanak filmképzőként a bevonatokban. Ezenkívül telített poliészter gyantákat használnak különböző területek ipar, például üvegszál, műanyag termékek, poliuretánok, műkő gyártása stb.

Az NPS tulajdonságai és műszaki jellemzői

A szintetikus poliészter gyanták szintetikus polimerek. Történelmileg arról kapták nevüket, hogy az eredetileg szintetizált polimerek szerkezetükben és tulajdonságaiban hasonlóak voltak a természetes gyantákhoz, mint például a sellakhoz, gyanta stb. A „gyanták” elnevezéssel egyesített anyagok amorf szerkezetűek és rokon anyagokból állnak. nem egyenlő méretű és eltérő szerkezetű molekulák (homológok és izomerek). A gyanták jó dielektrikumok. Jellemzőjük a meghatározott olvadáspont hiánya (fokozatos átmenet szilárd halmazállapotból folyékony halmazállapotba), nem illékonyság, szerves oldószerekben való oldhatóság, vízben való oldhatatlanság és az oldószer elpárolgása után filmképző képesség.

A telített poliészterek vizsgálata 1901-ben kezdődött a glicerinből és ftálsavanhidridből álló "gliftálgyanta" előállításával. ipari termelés ezen alkidgyanták gyártása az 1920-as években kezdődött. az Egyesült Államokban. A telített poliészter gyanták festék- és egyéb célú gyártásának további fejlődése jelentősen függ az új típusú alapanyagok tanulmányozásától.

A telített poliészter gyantákat néha olajmentes alkidoknak is nevezik, mivel a zsírsavgyökök kivételével a hagyományos alkidgyantákban használt komponensek többségét tartalmazzák.

A bevonatok előállításához használt NPS szerkezete lehet elágazó vagy el nem ágazó (lineáris). A gyanták előnyös szerkezete ebben az esetben amorf (a jobb oldódási tulajdonságok elérése érdekében).

Tekintsük a bevonatok előállításához használt telített poliészter gyanták főbb jellemzőit.

Molekulatömeg.

A nagy molekulatömegű kopolimerek (10000-30000) általában rendelkeznek lineáris szerkezet. Tereftál- és izoftálsavakból, alifás dikarbonsavakból és különféle diolokból képződnek. A szokásos oldószerekben való jó oldhatóság a megfelelő festékformuláció kiválasztásával érhető el. Egyes esetekben (fólialakkok, nyomdafestékek stb.) filmképző anyagként nagy molekulatömegű poliésztereket használnak, amelyeket fizikai módszerrel szárítanak. A festékfilmek optimális tulajdonságait azonban csak szerkezetképző gyantákkal módosítva érik el. A speciális, nagy molekulatömegű kristályos poliésztereket összetörik és porfestékként használják fel Utóbbi időben egyre gyakrabban használják nem csak színezésre elkészült termékek, hanem a hengerelt és a bevonatban is fém lemez.

A szokásos bevonatokhoz Mr 1500-4000 poliésztereket használnak. Az alacsony molekulatömegű lineáris poliészterek molekulatömege akár 7000 is lehet; az elágazó poliészterek molekulatömege legfeljebb 5000. Az ilyen gyanták nem alkalmasak festékek előállítására, amelyeket fizikai módszerrel szárítanak. Ezeket prepolimereknek kell tekinteni a strukturáló gyantákat tartalmazó reakciórendszerekhez. A prepolimer osztályokat és alkalmazásokat a táblázat tartalmazza.

A bevonatok előállításához használt telített poliészter gyanták osztályozása

| Szerkezet | Osztály | Közepes Mr | Struktúra kialakítása anyag | Alkalmazás |

| Lineáris, nagy molekulatömegű | 10000-30000 | Melamin, benzoguánamin gyanták | Tekercs/doboz bevonat konténerek, rugalmas csomagolás) | |

| Lineáris, alacsony molekulatömegű | 1000-7000 | Melamin, blokkolt poliizocianát gyanta | Tekercs/doboz bevonat (bevonatok hengerelt fémhez/konténerek, rugalmas csomagolás)autóipari és ipari festékek | |

| Elágazó, alacsony molekulatömegű, hidroxifunkciós | 1000-5000 | Melamin, blokkolt/szabad poliizocianát gyanták | Autóipari/ipari festékek, porfestékek | |

| Elágazó, alacsony molekulatömegű, karboxi-funkciós | 1000-5000 | triglicidil-izocianát,epoxi, melamin gyanták | Porfestékek, vízbázisú festékek | |

| Alacsony molekulatömegű, akrilátcsoportokat tartalmaz | 1000-5000 | Elektrosugaras és UV térhálósítás | Papír/műanyag bevonatok, nyomdafestékek |

Forrás: Ullmann's Encyclopedia of Industrial Chemistry, hatodik kiadás, 2002

üvegesedési hőmérséklet. A poliésztergyanták Tg üvegesedési hőmérséklete megfelelő alifás alapanyagok kiválasztásával változtatható. A lágyítatlan aromás kopoliészterek Tg hőmérséklete körülbelül 70 °C, a cikloalifás glikolokból képzett kopoliészterek hőmérséklete meghaladja a 100 °C-ot. Az étercsoportok között hosszú metilénláncokkal rendelkező alifás poliészterek Tg-értéke -100 °C alatt van. A tekercses bevonási eljáráshoz előnyös olyan gyantákat használni, amelyek átmeneti hőmérséklete a rendkívül rugalmas állapotból az üveges állapotba több mint 45 °C. A 45 °C-nál magasabb átmeneti hőmérsékletű gyanta rendezetlen (amorf) szerkezetű, és oldódik nagy számok szerves oldószerek.

Oldhatóság, kristályosság és kompatibilitás.

A poliészter oldhatóságát nagymértékben meghatározza az alkotó monomerek természete és aránya. A rendezett szerkezetű poliészterek kristályosak. Az erősen kristályosodott poliészterekre példa a polietilénglikol-tereftalát és a polibutilén-tereftalát. Bár a közepesen vagy erősen kristályosodott kopolimerek oldhatatlanok oldószerekben, felhasználhatók porbevonatokhoz. A gyengén kristályosodott kopolimerek például ketonokban oldódnak, és főleg többrétegű ragasztók előállítására használják.

Az alacsony molekulatömeg és az alacsony Tg kedvezően befolyásolja a poliészter gyanták kompatibilitását más filmképző anyagokkal (akril, epoxi, aminogyanták, cellulóz-észterek). Nem minden NPC kompatibilis egymással. Például a ftálsavból származó poliészterek nem mindig kompatibilisek más NPS-ekkel.

A táblázat összefoglalja az NPS főbb jellemzőit, és értékeli előnyeiket és hátrányaikat, mint nyersanyagot a hengerelt fémbevonatok előállításához.

A tekercses fémbevonatok (tekercs/doboz bevonat) előállításához használt telített poliészter gyanták főbb jellemzői

Általános kémiai képlet | ||

| Tulajdonságok | Molekulatömeg | 1000-25000 |

| Üvegesedési hőmérséklet | -70°С ÷110°С | |

| Szilárd állapot | amorf vagy kristályos(T pl 100-250°C) | |

| Szerkezet | lineáris vagy elágazó | |

| reakciócsoportok | OH/UN | |

| Oldhatóság amorf formában | észterek, aromás szénhidrogének, ketonok | |

| Előnyök | A kompozíciók széles választékaJó egyensúly az erő és a rugalmasság közöttJó tapadás fémhez (legmagasabb – nagy molekulatömegű lineáris NPS-ben)Jó időjárásállóság | |

| Hibák | A film vastagsága kb. 30 µm-re korlátozottNéhány esetekben lehetetlen elérni a kívánt térhálósodási fokot a végső bevonatban | |

Forrás: Degusa. Alapgyanta tekercsbevonathoz

Műszaki adatok Az előállított gyantáknak (specifikáció) olyan alapvető paramétereket kell tartalmazniuk, mint a viszkozitás, savérték, hidroxilérték, szárazanyag-tartalom, szín (a Gardner színskála szerint), oldószerek. A specifikációban meghatározott további paraméterek lehetnek a termék sűrűsége, gyulladási hőmérséklete, üvegesedési hőmérséklete, molekulatömege, nem illékony anyag tartalma. Jelzett is teljesítmény jellemzőkés a termék terjedelmét. A specifikáció tartalmazza azokat a vizsgálati módszereket/szabványokat, amelyek alapján a teljesítményt meghatározták.

A poliésztergyanták céljától függően a savassági együttható 0-100 mg KOH/g, a hidroxidszám - 0-150 mg KOH/g lehet.

A tekercsbevonathoz gyártott NPS hozzávetőleges műszaki jellemzői az alábbiak szerint mutathatók be:

Index | jelentése* | Mértékegység fordulat. |

| Viszkozitás, 23ºC | 1-8 | Pass |

| Szín a Gardner skála szerint | 0-3 | - |

| TV tartalom. in-va | 39-71 | % |

| Savszám, 100% | 0-12 | mg KOH/g |

| Hidroxil szám | 0-120 | mg KOH/g |

| Sűrűség, 23 ºC | 1040-1075 | kg/m3 |

| Lobbanáspont | 22-70 és feljebb | °С |

| Üvegesedési hőmérséklet | 8-70 | °С |

* Az európai és kínai gyártás leghíresebb gyantáinak értéktartománya megadva. Az egyes gyanták specifikációja a jellemzőinek megfelelő értéktartományt jelzi (3,5-4,5 Pa.s, 100-120 mg KOH / g stb.)

Attól függően, hogy a technológiai jellemzők fémfestő vonalakat, valamint a tervezett végtermék tulajdonságait, gyantákat választanak ki, amelyek alapján a megfelelő bevonatokat állítják elő. Különösen figyelembe veszik a kikeményedési hőmérsékletet, a fényezési anyagok egyéb összetevőivel való kompatibilitást, a hatásokkal szembeni ellenállást, amelyek mellett a terméket festett hengerelt fémből tervezik üzemeltetni.

A gyanta jellemzői azt is meghatározzák, hogy milyen típusú festéket kapnak az alapján. Ezek lehetnek alapozók, zománcok, festékek, amelyeket a tekercses fémbevonat különböző szakaszaira szánnak (lásd a tekercses bevonatolási eljárás leírása fejezetet).

Az NPS szerkezetének kialakulása

A festékek és lakkok gyártásánál használt NPS-t a legtöbb esetben szerkezetképző amino-, melamin-, benzoguánamin-, ill. epoxigyanták. Emiatt a gyantakészítmények a következő kémiai vegyületeket tartalmazhatják, amelyek lineáris polimereket térhálósítanak: aminocsoportok, izocianátcsoportok és epoxicsoportok. A csoport kiválasztása a gyanták végfelhasználásától függ.

Katalizátor használata esetén is lehetséges a szerkezet kialakítása. Ha szobahőmérsékleten szükséges a strukturálás, akkor térhálósító szerként poliizocianát gyantákat használnak.

A formaldehiddel módosított aminogyanták (melamin, benzoguánamin-gyanták és polikarbamid) a funkcionális hidroxilcsoportot tartalmazó poliésztergyanták hőkezelésére használt legfontosabb gyanták. A hazai iparban az amino- és poliésztergyanta alapú anyagokat oligoeiraminoformaldehid gyantának nevezik. A poliészter/aminogyanta arány jellemzően 95:5 és 60:40 között van (100% poliészter).

Az epoxicsoportokat tartalmazó vegyületek példái a difenilol-propán A epoxigyanták (pl. Epikote 828™, Epikote 1001™ és Epikote 1004™, gyártó a Shell), hidrogénezett difenilol-propán A epoxivegyületek, alifás epoxigyanta, olajozott vagy epoxidált epoxivegyületek. szójababolaj). ), epoxidált borátok és triglicidil-izocianurát. A karboxil:epoxid arány jellemzően 0,85:1 és 1:0,85 között van. A porbevonatoknál jellemzően karboxifunkciós poliésztergyanták epoxigyantákkal történő hőkezelését alkalmazzák (ezeket a keverékeket hibrid gyantának nevezik).

Példák olyan vegyületekre, amelyek izocianátcsoportokat tartalmazó lineáris poliésztereket térhálósítanak - hexametilén-diizocianát ((HDI), toluol-diizocianát (TDI), izoforon-diizocianát (IPDI), tetrametil-xilén-diizocianát (TMXDI), 3,4-izocianát-metil-1IMo-cikián- ), dimerjeik és trimmereik A poliészter és poliizocianát gyanták kombinációja kétkomponensű poliuretán festékeket ad.

Katalizátorokat (pl. benzil-timetil-ammónium-klorid vagy 2-metil-imidazol) használnak a hőkezelési reakció felgyorsítására. A poliésztergyanta térhálósító katalizátorai erős savak, például szulfonsav, foszforsav mono- és dialkilsavas sói, butil-foszfát és butil-maleát.

A katalizátortartalom jellemzően 0,1-5% (a gyantától függően).

Példák a tekercsbevonatok gyártásában használt térhálósító szerekre

| Melamin gyanták |

|

| Blokkolt poliizocianát gyanták |

|

| Epoxidok |

|

2023

newmagazineroom.ru - Számviteli kimutatások. UNVD. Fizetés és személyzet. Valutaműveletek. Adók fizetése. ÁFA. Biztosítási díjak