Standard se odnosi na elektrode od čistog volframa i volframa sa aktivacijskim aditivima (torijum dioksid, lantan i itrijum oksidi) namenjene za elektrolučno zavarivanje netrošljivom elektrodom u okruženju inertnog gasa (argon, helijum), kao i za plamene procese rezanja, oblaganja i prskanja /

| Oznaka: | GOST 23949-80 |

| ruski naziv: | Elektrode za zavarivanje od volframa su nepotrošne. Specifikacije |

| Status: | validan |

| Datum ažuriranja teksta: | 05.05.2017 |

| Datum dodavanja u bazu podataka: | 01.09.2013 |

| Datum stupanja na snagu: | 01.01.1981 |

| Odobreno: | 18.01.1980. Državni standard SSSR-a (SSSR Gosstandart 217) |

| Objavljeno: | Izdavačka kuća Standards (1980.) Izdavačka kuća IPK Standards (2004.) |

| Linkovi za preuzimanje: |

GOST 23949-80

MEĐUDRŽAVNI STANDARD

TUNGSTEN ELECTRODES

ZAVARIVANJE NEPOTROŠNI MATERIJAL

TEHNIČKI USLOVI

IZDAVAČKA KUĆA IPK STANDARDI

Moskva

MEĐUDRŽAVNI STANDARD

Uredbom Državnog komiteta SSSR-a o standardima od 18. januara 1980. br. 217 određen je datum uvođenja

od 01.01.81

Ukinuto je ograničenje roka važenja prema protokolu br. 4-93 Međudržavnog vijeća za standardizacije, metrologije i sertifikacije(IUS 4-94)

Ovaj standard se odnosi na elektrode izrađene od čistog volframa i volframa sa aktivacijskim aditivima (torijum dioksid, lantan i oksidi itrijuma) namenjene za elektrolučno zavarivanje nepotrošnom elektrodom u okruženju inertnog gasa (argon, helijum), kao i za rezanje plazmom , procesi nanošenja i prskanja.

1. PEČATI

1.1. U zavisnosti od hemijskog sastava, elektrode moraju biti izrađene od volframa navedenih u tabeli. .

Tabela 1

|

OKP kod |

Materijal |

|

|

Volfram čist |

||

|

Volfram sa dodatkom lantan oksida |

||

|

Volfram dopiran torij-dioksidom |

2. ASORTIMENT

Nazivni prečnik

Granično odstupanje

Ne manje od 3000 u zavojima

1,0; 1,6; 2,0; 2,5

75 ± 1; 150 ± 1;

3,0; 4,0; 5,0; 6,0; 8,0; 10,0

200±2; 300±2

1,0; 1,6; 2,0; 2,5; 3,0; 4,0

75 ± 1; 150 ± 1;

5,0; 6,0; 8,0; 10,0

200±2; 300±2

2,0; 3,0; 4,0; 5,0; 6,0

75 ± 1; 150 ± 1;

200±2; 300±2

75 ± 1; 150 ± 1;

5,0; 6,0; 8,0; 10,0

200±2; 300±2

2,0; 3,0; 4,0; 5,0;

75 ± 1; 150 ± 1;

200±2; 300±2

Primjer simbolamarka elektroda EVL, prečnika 2,0 mm, dužine 150 mm:

Elektroda volfram EVL- Æ 2-150 - GOST 23949-80

3. TEHNIČKI ZAHTJEVI

3.1. Volframove elektrode moraju biti proizvedene u skladu sa zahtjevima ovog standarda od čistog volframa i volframa sa aktivirajućim aditivima, čiji hemijski sastav odgovara onom navedenom u tabeli. .

Tabela 3

|

Na površini elektroda obrađenih brušenjem bez centra do veličina navedenih u tabeli. , poprečni rizici od brušenja sa dubinom većom od polovine maksimalnog odstupanja po prečniku nisu dozvoljeni. 3.3. Površina elektroda izrađenih izvlačenjem mora biti očišćena od oksida, tehnoloških maziva i drugih zagađivača hemijskim tretmanom (jetkanjem). Na površini elektroda nije dozvoljeno crtanje oznaka dubine veće od polovine tolerancije prečnika. 3.4. Nejednakost prečnika po dužini elektroda i ovalnosti ne bi trebalo da pređe maksimalna odstupanja po prečniku. 3.5. Elektrode moraju biti ravne. Neravnost elektroda ne smije biti veća od 0,25% dužina. 3.6. Krajevi elektroda moraju imati ravan rez. Čipovi veći od maksimalnog odstupanja po prečniku nisu dozvoljeni na krajnjem delu elektroda. 4. PRAVILA PRIHVAĆANJA4.1. Elektrode se primaju u serijama. Serija treba da se sastoji od elektroda napravljenih od punjenja istog preparata i sa jednim dokumentom o kvalitetu. Dokument o kvaliteti mora sadržavati: naziv proizvođača i zaštitni znak proizvođača; naziv proizvoda i brend; broj lota; rezultat hemijske analize; datum proizvodnje; masa stranke i broj mandata u stranci; standardna oznaka. Dokument o kvalitetu stavlja se u kutiju br. 1. Težina serije ne bi trebalo da prelazi 1300 kg. 4.2. Za određivanje aktivirajućih aditiva iz svake serije se bira tri do pet zavarenih ili sinterovanih šipki. Određivanje nečistoća vrši proizvođač na svakoj seriji volframovog praha na uzorku u skladu sa GOST 20559-75. 4.3. Provjera usklađenosti elektroda iz st. , - izvedeno na svakoj elektrodi. 4.4. Ako se dobiju nezadovoljavajući rezultati za hemijski sastav, ponavljaju se ispitivanja na dvostrukom uzorku uzetom iz iste serije. Rezultati ponovnog testiranja odnose se na cijelu seriju. 5. METODE ISPITIVANJA5.1. Uzorkovanje i priprema 5.1.1. Za određivanje aktivirajućih aditiva iz uzorka se biraju tri do pet šipki, komadi težine 30-50 g se otkinu i utrljaju u mehaničkom malteru. Dobijeni prah se podvrgava magnetnoj separaciji. 5.2. Sadržaj nečistoća aluminijuma, gvožđa, silicijuma, molibdena, kalcijuma, nikla određuje se prema GOST 14339.5-91. 5.3. Geometrijske dimenzije, ujednačenost promjera po dužini i ovalnost elektroda provjeravaju se mikrometrom prema GOST 6507-90 ili čeljustom prema GOST 166-89, kao i ravnalom prema GOST 427-75 . 5.4. Kvalitet površine elektroda se provjerava vizualno. U slučaju neslaganja u ocjeni kvaliteta koriste se optička sredstva i mjerni instrument. 5.5. Ravnost elektroda se provjerava pomoću sonde prema TU 2-034-225-87 na ravnoj metalnoj ploči prema GOST 10905-86. 5.6. Provjera odsustva unutarnjih raslojavanja i pukotina provodi se pomoću detektora kvarova na vrtložne struje. 6. OZNAČAVANJE, PAKOVANJE, TRANSPORT I SKLADIŠTENJE6.1. Svaka elektroda mora biti označena u skladu sa tabelom. . Elektrode promjera 3,0 mm ili više mogu se označiti košenjem 1 mm × 45 ° ili zarezima. Oznaka se mora staviti na jedan kraj elektrode. Označavanje se može nanijeti na kraj u obliku trake ili tačke na površini blizu kraja u dužini od 5 - 10 mm. Tabela 4 6.2. Elektrode iste marke, istog promjera treba staviti u kutije od kartona sa pjenastim, valovitim ili presovanim debelim papirom. 6.3. Svaka kutija elektroda je označena sa: naziv proizvođača ili njegov zaštitni znak; Ime proizvoda; simbol proizvoda; količina, kom.; broj lota; datum izdavanja; vrsta obeležavanja; pečat tehničke kontrole. Metodom se utvrđuje određivanje lantan oksida u lantan zavarenim volframovim šipkama i elektrodama. 1.1. Method Essence Metoda se zasniva na odvajanju lantana od volframa otapanjem prethodno oksidiranog i kalciniranog uzorka za ispitivanje u volfram anhidrid ( WO3 ) u rastvoru natrijum karbonata. U ovom slučaju, lantan, koji je u volframu u obliku La 2O3 , taloži, a rastvorljivi oblik lantana se dodatno istaloži amonijakom u obliku La(OH) 3 . Talog se odfiltrira, otopi u hlorovodoničnoj kiselini, a sav lantan se ponovo istaloži amonijakom u obliku La(OH) 3, koji se odfiltrira, ispere i kalcinira do La. 2 O 3 . Greška metode sa masenim udjelom lantan oksida od 1% do 3% je 0,1% sa masenim udjelom lantan oksida manjim od 1% -0,05%. 1.2. Reagensi Kristalni natrijum karbonat prema GOST 84-76, 30% rastvor. Vodeni amonijak prema GOST 3760-79, 25% rastvor. Hlorovodonična kiselina prema GOST 3118-77, gustina 1,12 g / cm 3. 1.3. Priprema uzorka Volfram anhidrid se prethodno kalcinira u muflnoj peći na 700 - 750 °C 1,5 - 2 sata. Volframov prah, uzorak sa šipke ili elektrode oksidira se u anhidrid kalcinacijom u muflnoj peći na temperaturi od 700 - 750 ° C. U tom slučaju, uzorak se sipa u porculanski lončić na 1/3 njegove visine i stavlja u mufel na 400 - 500 °C na 1,5 - 2 sata, a zatim se temperatura podiže na 700 - 750 °C i lončić se drži dok se prah potpuno ne oksidira (~ 3 sata). Za jednoliku oksidaciju volframa, lončić se dva ili tri puta vadi iz peći i uzorak se miješa. 1.4. Sprovođenje analize U čašu od 150 - 200 cm 3 stavi se 2 - 3 g volframovog anhidrida, sipa se 50 - 70 cm 3 rastvora natrijum karbonata i zagrijavanjem otopi. Nakon rastvaranja volframovog anhidrida, rastvor se razblaži destilovanom vodom do zapremine od ~100 cm 3 , doda se 20 - 30 cm 3 rastvora amonijaka, čaša se stavi u električnu kupku i talog se ostavi da koagulira. Talog se filtrira kroz filter - "bijela traka" s adsorbentom, ispere se toplom 5% otopinom amonijaka; filter sa sedimentom stavlja se u čašu u kojoj je vršeno taloženje, dodaje se 15–20 cm 3 hlorovodonične kiseline, a sadržaj čaše se zagreva dok se talog potpuno ne otopi i filter mocerira. Filtrat se neutrališe rastvorom amonijaka prema lakmusu, nakon čega se dodaje još 15 - 20 cm 3 amonijaka. Talog La(OH) 3 se ostavi da koagulira, a zatim se filtrira kroz filter - "bijelu traku" sa adsorbentom. Talog se ispere toplom vodom u koju se doda nekoliko kapi rastvora amonijaka do negativne reakcije na Cl (uzorak sa AgNO 3 i HNO 3 ). Opran precipitat sa filterom stavlja se u prethodno kalcinirani i izvagani porculanski lončić, pepelji i kalcinira u muflnoj peći na temperaturi od 700 - 750°C do konstantne težine. 1.5. Obrada rezultata Maseni udio lantan oksida u postocima izračunava se po formuli Gdje T - masa sedimenta, g; m 1 - izvagana težina volframovog anhidrida (WO 3), d; 0,7931 - faktor konverzije iz anhidrida volframa u volfram. Bilješka. Kalcinirani talog lantan oksida sadrži željezni oksid, čija je količina vrlo mala u odnosu na količinu lantan oksida, pa se masa željeznog oksida može zanemariti. Ako je potrebno određivanje čistog lantan oksida, tada se kalcinirani talog otopi u klorovodičnoj kiselini, željezo je kolorimetrijsko, a masa lantan oksida se određuje razlikom. 2. METODA ODREĐIVANJA SADRŽAJA ITRIJUM OKSIDA Metodom se utvrđuje određivanje itrijum oksida u ittiranim zavarenim volframovim šipkama i elektrodama. 2.1. Method Essence Metoda se zasniva na odvajanju itrijuma od volframa otapanjem ispitnog uzorka u fluorovodoničnoj kiselini uz dodatak azotne kiseline. Sa masenim udjelom itrijum oksida od 1 do 3%, greška metode je 4 - 5%. 2.2. Oprema, reagensi i rastvori Ormar za sušenje koji omogućava zagrevanje na temperaturu od (150 ± 50) °S. Muflna peć sa termoelementom, koja omogućava zagrevanje na temperaturu od (1100 ± 50)°C. Platinaste čaše i lonci - GOST 6563-75. Laboratorijsko posuđe od porculana - GOST 9147-80. Fluorovodonična kiselina (fluorovodonična kiselina) - prema GOST 10484-78. Dušična kiselina - GOST 4461-77. Vodeni amonijak - GOST 3760-79, razrijeđen 1:1. Lijevci su polietilenski. Destilirana voda - GOST 6709-72. Rektifikovani etil alkohol - GOST 5962-67*. * Na teritoriji Ruske Federacije primjenjuje se GOST R 51652-2000. Laboratorijski filter papir - GOST 12026-76. 2.3. Priprema uzorka Uzorci itriranog volframa se čiste od moguće kontaminacije tako što se nekoliko puta isperu alkoholom, a zatim suše u pećnici na temperaturi od 50–70 °C 10 minuta. Pripremljeni uzorci se čuvaju u staklenim bocama ili epruvetama sa brušenim čepovima. 2.4. Sprovođenje analize Uzorak mase 1 g stavlja se u platinastu čašu kapaciteta 100 cm 3 , dodaje se 25–30 cm 3 fluorovodonične kiseline i pažljivo se dodaje azotna kiselina dok se metal ne otopi. Nakon potpunog otapanja volframa i prestanka oslobađanja dušikovih oksida, u čašu se dodaje 30 cm 3 vode, zagrijane na temperaturu od 80 - 90 ° C. Precipitirani rastvor se ostavi da odstoji 1 h, nakon čega se filtrira kroz polietilenski levak. Nakon što se talog prebaci u filter, dno čaše se prebriše komadom mokrog filtera, a sav sadržaj koji se nalazi na njemu se izlije na filter toplom vodom. Zatim se precipitat ispere pet do šest puta vrućom otopinom amonijaka (60 - 70 °C) i još dva ili tri puta vrućom vodom. Opran talog se prenosi u prethodno izmereni porculanski lončić, suši u peći na temperaturi od 100–150 °C, a zatim kalcinira u muflnoj peći na temperaturi od 650–700 °C do konstantne težine i izvaga u oblik itrijum oksida. 2.5. Obrada rezultata Maseni udio itrijum oksida u postocima izračunava se po formuli

Gdje m- masa kalciniranog ostatka, g; T 1 - težina uzorka, g. 3. METODA ODREĐIVANJA SADRŽAJA TORIJUM DIOKSIDA Metoda utvrđuje definicije torijevog dioksida u toriranim zavarenim volframovim šipkama i elektrodama. 3.1. Method Essence Metoda se zasniva na formiranju precipitata ThF 4 4H 2 O kada je uzorak otopljen u mješavini fluorovodonične i dušične kiseline. Greška metode pri masenom udjelu torijum dioksida od 1,5% do 2% iznosi 0,1%. 3.2. Reagensi Fluorovodonična kiselina (fluorovodonična) - GOST 10484-78. Dušična kiselina prema GOST 4461-77. Vodeni amonijak prema GOST 3760-79, razrijeđen 1:1. Destilirana voda prema GOST 6709-72. 3.3. Priprema uzorka Uzorci se kuhaju nekoliko minuta u alkalnom rastvoru dok se oksidi potpuno ne uklone s površine, isperu u destilovanoj vodi i suše u pećnici. 3.4. Sprovođenje analize Uzorak mase 1 - 2 g stavlja se u platinastu čašu kapaciteta 100 cm 3 , dodaje se 25 - 30 cm 3 fluorovodonične kiseline i pažljivo se dodaje azotna kiselina u kapima. Nakon potpunog rastvaranja volframa i prestanka oslobađanja dušikovih oksida, u čašu se dodaje 30 cm 3 vrele vode. Rastvor sa talogom torijum oksida ostavi se da se taloži 1 sat, nakon čega se filtrira kroz gumeni, vinil plastični ili platinasti levak. Prije filtriranja na filter se stavlja mala količina adsorbenta. Nakon što se talog prebaci u filter, dno čaše se prebriše komadom mokrog filtera i čaša se ispere toplom vodom. Kada se talog torijevog oksida potpuno prebaci u filter, on se ispere nekoliko puta toplom vodom, a zatim pet ili šest puta vrućom otopinom amonijaka i još dva ili tri puta vrućom vodom. Vlažni filter se prenosi u porculanski ili platinasti lončić prethodno izvagan do konstantne mase, pepelji, kalcinira na temperaturi od 750-800 °C i izvaga. Istovremeno provesti kontrolni eksperiment sa svim reagensima. 3.5. Obrada rezultata Maseni udio torijevog dioksida u postocima izračunava se po formuli

Gdje m- masa sedimenta ThO 2 , g; m 1 - masa sedimenta u kontrolnom eksperimentu, g; m 2 - težina uzorka, g. |

DRŽAVNI STANDARD SAVEZA SSR

TUNGSTEN ELECTRODES

ZAVARIVANJE NEPOTROŠNI MATERIJAL

TEHNIČKI USLOVI

GOST 23949-80

DRŽAVNI KOMITET SSSR-a za standarde

Moskva

DRŽAVNI STANDARD SAVEZA SSR

Uredbom Državnog komiteta SSSR-a za standarde od 18. januara 1980. godine br. 217, ustanovljen je period uvođenja

od 01.01.81

Uredbom Državnog standarda SSSR-a od 22. jula 1986. godine br. 2200, rok važenja je produžen

do 01.01.90

Ovaj standard se odnosi na elektrode od čistog volframa i volframa sa aktivacijskim aditivima (torijum dioksid, lantan i itrijum oksidi) namenjene za elektrolučno zavarivanje netrošljivom elektrodom u okruženju inertnog gasa (argon, helijum), kao i za plazma procese rezanja, navarivanja i prskanje.

1. PEČATI

1.1 . U zavisnosti od hemijskog sastava, elektrode moraju biti izrađene od volframa navedenih u tabeli. .

Tabela 1

|

OKP kod |

Materijal |

|

|

EHF |

1853741000 |

Volfram čist |

|

EVL |

1853742000 |

Volfram sa dodatkom lantan oksida |

|

EVI-1 |

1853743000 |

|

|

EVI-2 |

1853744000 |

Volfram sa dodatkom itrijum oksida |

|

EVI-3 |

1853745000 |

Volfram sa dodatkom itrijum oksida |

|

EVT-15 |

1853746000 |

Volfram dopiran torij-dioksidom |

2. ASORTIMENT

2.1 . Dimenzije elektroda i maksimalna odstupanja moraju odgovarati onima navedenim u tabeli. .

Tabela 2

mm

|

Nazivni prečnik |

Granično odstupanje |

Dužina |

|

|

EHF |

±0,2 |

Ne manje od 3000 u zavojima |

|

|

1,0; 1,6; 2,0; 2,5 |

±0,1 |

75 ± 1; 150 ± 1; |

|

|

3,0; 4,0; 5,0; 6,0; 8,0; 10,0 |

±0,2 |

200±2; 300±2 |

|

|

EVL |

1,0; 1,6; 2,0; 2,5; 3,0; 4,0; |

±0,1 |

75 ± 1; 150 ± 1; |

|

5,0; 6,0; 8,0; 10,0 |

±0,2 |

200±2; 300±2 |

|

|

EVI-1 |

2,0; 3,0; 4,0; 5,0; 6,0 |

±0,1 |

75 ± 1; 150±1 |

|

8,0; 10,0 |

±0,2 |

200±2; 300±2 |

|

|

EVI-2 |

2,0; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 |

±0,15 |

|

|

EVI-3 |

|||

|

EVT-15 |

2,0; 3,0; 4,0; 5,0 6,0; 8,0; 10,0 |

±0,15 |

75 ± 1; 150 ± 1; 200±2; 300±2 |

Primjer simbolamarka elektroda EVL, prečnika 2,0 mm, dužine 150 mm:

Elektroda volfram EVL- Æ 2-150 - GOST 23949-80

3. TEHNIČKI ZAHTJEVI

3.1 . Volframove elektrode moraju biti proizvedene u skladu sa zahtjevima ovog standarda od čistog volframa i volframa sa aktivacijskim aditivima, čiji hemijski sastav odgovara onom navedenom u tabeli. .

3.2 . Na površini elektroda ne smije biti školjki, raslojavanja, pukotina, oksida, ostataka tehnoloških maziva, stranih inkluzija i kontaminanata.

Na površini elektroda obrađenih brušenjem bez centra do veličina navedenih u tabeli. , poprečni rizici od brušenja sa dubinom većom od polovine maksimalnog odstupanja po prečniku nisu dozvoljeni.

Tabela 3

|

Maseni udio, % |

||||||

|

Volfram, ne manje |

Aditivi |

Nečistoće, ne više |

||||

|

Lantan oksid |

itrijum oksid |

Torijum dioksid |

Tantal |

Aluminijum, gvožđe, nikl, silicijum, kalcijum, molibden (zbir) |

||

|

EHF |

99,92 |

0,08 |

||||

|

EVL |

99,95 |

1,1 - 1,4 |

0,05 |

|||

|

EVI-1 |

99,89 |

1,5 - 2,3 |

0,11 |

|||

|

EVI-2 |

99,95 |

2,0 - 3,0 |

0,01 |

0,05 |

||

|

EVI-3 |

99,95 |

2,5 - 3,5 |

0,01 |

0,05 |

||

|

EVT-15 |

99,91 |

1,5 - 2,0 |

0,09 |

|||

napomene:

1 . Maseni udjeli lantan oksida, itrijum oksida, torijevog dioksida i tantala navedeni u tabeli su uključeni u maseni udio volframa.

2 . Za marku EVL, nikal nije uključen u količinu nečistoća.

3.3 . Površina elektroda izrađenih izvlačenjem mora biti očišćena od oksida, tehnoloških maziva i drugih zagađivača hemijskim tretmanom (jetkanjem).

Na površini elektroda nije dozvoljeno crtanje oznaka dubine veće od polovine tolerancije prečnika.

3.4 . Nejednakost prečnika po dužini elektroda i ovalnosti ne bi trebalo da pređe maksimalna odstupanja po prečniku.

3.5 . Elektrode moraju biti ravne. Neravnost elektroda ne bi trebalo da prelazi 0,25% dužine.

3.6 . Krajevi elektroda moraju imati ravan rez. Čipovi veći od maksimalnog odstupanja po prečniku nisu dozvoljeni na krajnjem delu elektroda.

3.7 . Unutrašnja delaminacija i pukotine nisu dozvoljene.

4. PRAVILA PRIHVAĆANJA

4.1 . Elektrode se primaju u serijama. Serija treba da se sastoji od elektroda napravljenih od punjenja istog preparata i sa jednim dokumentom o kvalitetu.

Dokument o kvaliteti mora sadržavati:

naziv proizvođača i zaštitni znak proizvođača;

naziv proizvoda i brend;

broj lota;

rezultat hemijske analize;

datum proizvodnje;

masa stranke i broj mandata u stranci;

standardna oznaka.

Dokument o kvalitetu stavlja se u kutiju br. 1.

Težina serije ne bi trebalo da prelazi 1300 kg.

4.2 . Za određivanje aktivirajućih aditiva bira se 3 - 5 zavarene ili sinterovane šipke iz svake serije.

Određivanje nečistoća vrši proizvođač na svakoj seriji volframovog praha na uzorku u skladu sa GOST 20559-75.

4.3 . Provjera usklađenosti elektroda iz st. , - izvedeno na svakoj elektrodi.

4.4 . Ako se dobiju nezadovoljavajući rezultati za hemijski sastav, ponavljaju se ispitivanja na dvostrukom uzorku uzetom iz iste serije. Rezultati ponovnog testiranja odnose se na cijelu seriju.

5. METODE ISPITIVANJA

5.1 . Uzorkovanje i priprema

5.1.1 . Za određivanje aktivirajućih aditiva iz uzorka se bira 3-5 šipki, komadići težine 30-50 g se otkinu i utrljaju u mehaničkom malteru.

Dobijeni prah se podvrgava magnetnoj separaciji.

5.2 . Sadržaj nečistoća aluminijuma, gvožđa, silicijuma, molibdena, kalcijuma, nikla određuje se GOST 14339.5-82.

5.3 . Geometrijske dimenzije, ujednačenost prečnika po dužini i ovalnost elektroda provjeravaju se mikrometrom prema GOST 6507 -78, ili čeljust prema GOST 166 -80, kao i lenjir GOST 427-75.

5.4 . Kvalitet površine elektroda se provjerava vizualno. U slučaju neslaganja u ocjeni kvaliteta koriste se optička sredstva i mjerni instrument.

5.5 . Ravnost elektroda se provjerava pomoću sonde prema GOST 882-75 na ravnoj metalnoj ploči prema GOST 10905-86.

5.6 . Provjera odsustva unutarnjih raslojavanja i pukotina provodi se pomoću detektora kvarova na vrtložne struje.

6. OZNAČAVANJE, PAKOVANJE, TRANSPORT I SKLADIŠTENJE

6.1 . Svaka elektroda mora biti označena u skladu sa tabelom. .

Elektrode prečnika 3,0 mm ili više mogu se označiti sa ivotom od 1 mm´ 45° ili zarez.

Oznaka se mora staviti na jedan kraj elektrode.

Označavanje se može nanijeti na kraj u obliku trake ili tačke na površini blizu kraja u dužini od 5 - 10 mm.

Tabela 4

|

Boja |

|

|

EHF |

Nije označeno |

|

EVL |

Crno |

|

EVI-1 |

Plava |

|

EVI-2 |

Violet |

|

EVI-3 |

Zeleno |

|

EVT-15 |

Crveni |

6.2 . Elektrode iste marke, istog promjera treba staviti u kutije od kartona sa pjenastim, valovitim ili presovanim debelim papirom.

6.3 . Svaka kutija elektroda je označena sa:

naziv proizvođača ili njegov zaštitni znak;

Ime proizvoda;

simbol proizvoda;

količina, kom.;

broj lota;

datum izdavanja;

vrsta obeležavanja;

pečat tehničke kontrole.

6.4 . Kutije sa elektrodama se pakuju u drvene kutije prema GOST 2991-85 tip 1 ili 2, iznutra obložene vodootpornim papirom za pakovanje prema GOST 8828 -75. Preostali slobodni volumen kutije je čvrsto ispunjen papirom za umotavanje ili vatom. GOST 5679-85.

Bruto težina kutije - ne više od 40 kg.

6.5 . Kutija je označena prema GOST 14192-77 sa dodatnim informacijama:

nazivi, marke, veličine elektroda;

brojevi lota;

datumi pakovanja;

neto težina.

6.6 . Upakovane elektrode se transportuju svim vidovima transporta u pokrivenim vozilima.

Prilikom transporta, slaganje kutija treba da spreči njihovo pomeranje, mehanička oštećenja ambalaže i elektroda i prodor vlage.

Uslovi transporta u smislu uticaja klimatskih faktora - prema GOST 15150-69 grupi GOST 15150-69.

6.7 . Elektrode treba čuvati u pakovanju predviđenom u str. , prema grupi uslova skladištenja L GOST 15150-69.

PRIMJENA

Obavezno

1. METODA ODREĐIVANJA SADRŽAJA LANTAN-OKSIDA

Metodom se utvrđuje određivanje lantan oksida u lantan zavarenim volframovim šipkama i elektrodama.

1.1 . Method Essence

Metoda se zasniva na odvajanju lantana od volframa otapanjem prethodno oksidiranog i kalciniranog uzorka za ispitivanje u volfram anhidrid ( WO3 ) u rastvoru natrijum karbonata.

U ovom slučaju, lantan, koji je u obliku volframa La2O3 , taloži, a rastvorljivi oblik lantana se dodatno istaloži amonijakom u obliku La (OH) 3 .

Talog se odfiltrira, otopi u hlorovodoničnoj kiselini i sav lantan se ponovo istaloži amonijakom u obliku La(OH ) 3 , koji se odfiltrira, ispere i kalcinira do La2O3.

Greška metode sa masenim udjelom lantan oksida od 1% do 3% je 0,1%, sa masenim udjelom lantan oksida manjim od 1% - 0,05%.

1.2 . Reagensi

Kristalni natrijum karbonat prema GOST 84-76, 30% rastvor.

Vodeni amonijak prema GOST 3760-79, 25% rastvor.

Hlorovodonična kiselina prema GOST 3118-77, gustina 1,12 g/cm3.

Destilirana voda prema GOST 6709-72.

1.3 . Priprema uzorka

Volfram anhidrid se prethodno kalcinira u muflnoj peći na 700 - 750 °C 1,5 - 2 sata.

Volframov prah, uzorak sa šipke ili elektrode oksidira se u anhidrid kalcinacijom u muflnoj peći na temperaturi od 700 - 750 ° C. U tom slučaju, uzorak se sipa u porculanski lončić na 1/3 njegove visine i stavlja u mufel na 400 - 500 °C na 1,5 - 2 sata, a zatim se temperatura podiže na 700 - 750 °C i lončić se drži dok se prah potpuno ne oksidira (~ 3 sata).

Za jednoliku oksidaciju volframa, lončić se 2-3 puta uklanja iz peći i uzorak se miješa.

1.4 . Sprovođenje analize

2 - 3 g volfram anhidrida stavi se u čašu od 150 - 200 ml, doda se 50 - 70 ml rastvora natrijum karbonata i rastvori zagrevanjem.

Nakon otapanja volframovog anhidrida, otopina se razblaži destilovanom vodom do zapremine od ~100 ml, doda se 20-30 ml rastvora amonijaka, čaša se stavi u električnu kupku i talog se ostavi da se zgruša. Talog se filtrira kroz filter - "bijela traka" s adsorbentom, ispere se toplom 5% otopinom amonijaka; filter sa sedimentom stavlja se u čašu u kojoj je vršeno taloženje, doda se 15-20 ml hlorovodonične kiseline, a sadržaj čaše se zagreva dok se talog potpuno ne otopi i filter mocerira.

Filtrat se neutrališe rastvorom amonijaka prema lakmusu, nakon čega se dodaje još 15 - 20 ml amonijaka.

Precipitat La(OH ) 3 se ostavi da koagulira, a zatim se filtrira kroz filter „bijele trake“ sa adsorbentom. Talog se ispere toplom vodom u koju se doda nekoliko kapi rastvora amonijaka do negativne reakcije na Cl (uzorak sa AgNO 3 i H N O 3).

Opran precipitat sa filterom stavlja se u prethodno kalcinirani i izvagani porculanski lončić, pepelji i kalcinira u muflnoj peći na temperaturi od 700 - 750°C do konstantne težine.

1.5 . Obrada rezultata

Maseni udio lantan oksida u postocima izračunava se po formuli

![]()

Gdje T- masa sedimenta, g;

t 1- težina uzorka anhidrida volframa ( WO 3 ), g;

0 ,7931 - faktor konverzije iz anhidrida volframa u volfram.

Bilješka . Kalcinirani talog lantan oksida sadrži željezni oksid, čija je količina vrlo mala u odnosu na količinu lantan oksida, pa se masa željeznog oksida može zanemariti.

Ako je potrebno određivanje čistog lantan oksida, tada se kalcinirani talog otopi u klorovodičnoj kiselini, željezo je kolorimetrijsko, a masa lantan oksida se određuje razlikom.

2. METODA ODREĐIVANJA SADRŽAJA ITRIJUM OKSIDA

Metodom se utvrđuje definicija itrijum oksida u iterirano zavarenim volframovim šipkama i elektrodama.

2.1 . Method Essence

Metoda se zasniva na odvajanju itrijuma od volframa otapanjem ispitnog uzorka u fluorovodoničnoj kiselini uz dodatak azotne kiseline.

Sa masenim udjelom itrijum oksida od 1 do 3%, greška metode je 4 - 5%.

2.2 . Oprema, reagensi i rastvori

Ormar za sušenje koji omogućava zagrevanje na temperaturu od (150 ± 50) °S. Muflna peć sa termoelementom koji omogućava zagrevanje na temperaturu od (1100 ± 50) °C.

Platinaste čaše i lonci - GOST 6563-75.

Uzorci itriranog volframa se čiste od moguće kontaminacije tako što se više puta ispiru alkoholom, a zatim suše u pećnici na temperaturi od 50 - 70°C.

Pripremljeni uzorci se čuvaju u staklenim bocama ili epruvetama sa brušenim čepovima.

2.4 . Sprovođenje analize

Uzorak mase 1 g stavlja se u platinastu čašu kapaciteta 100 ml, dodaje se 25-30 ml fluorovodonične kiseline i pažljivo se dodaje azotna kiselina dok se metal ne otopi.

Nakon potpunog rastvaranja volframa i prestanka oslobađanja dušikovih oksida, u čašu se dodaje 30 ml vode, zagrijane na temperaturu od 80 - 90 ° C.

Precipitirani rastvor se ostavi da odstoji 1 h, nakon čega se filtrira kroz polietilenski levak.

Nakon što se talog prebaci u filter, dno čaše se prebriše komadom mokrog filtera, a sav sadržaj koji se nalazi na njemu se izlije na filter toplom vodom. Zatim se talog ispere 5-6 puta vrućom otopinom amonijaka (60-70 °C) i još 2-3 puta vrućom vodom.

Opran talog se prenosi u prethodno izmereni porculanski lončić, suši u peći na temperaturi od 100–150 °C, a zatim kalcinira u muflnoj peći na temperaturi od 650–700 °C do konstantne težine i izvaga u oblik itrijum oksida.

2.5 . Obrada rezultata

Maseni udio itrijum oksida u postocima izračunava se po formuli

![]()

gdje m - masa kalciniranog ostatka, g;

m 1 - težina uzorka, g.

3. METODA ODREĐIVANJA SADRŽAJA TORIJUM DIOKSIDA

Metoda utvrđuje definicije torijevog dioksida u toriranim zavarenim volframovim šipkama i elektrodama.

3.1 . Method Essence

Metoda se zasniva na formiranju precipitata T hF 4 × 4H2 Otprilike prilikom rastvaranja uzorka u mješavini fluorovodične i dušične kiseline.

Greška metode pri masenom udjelu torijum dioksida od 1,5% do 2% iznosi 0,1%.

3.2 . Reagensi

Fluorovodonična kiselina (fluorovodonična) - GOST 10484-78.

Dušična kiselina prema GOST 4461-77.

Vodeni amonijak prema GOST 3760-79, razrijeđen 1: 1.

Destilirana voda prema GOST 6709-72.

3.3 . Priprema uzorka

Uzorci se kuhaju nekoliko minuta u alkalnom rastvoru dok se oksidi potpuno ne uklone s površine, isperu u destilovanoj vodi i suše u pećnici.

3.4 . Sprovođenje analize

Uzorak mase 1 - 2 g stavlja se u platinastu čašu kapaciteta 100 ml, dodaje se 25 - 30 ml fluorovodonične kiseline i pažljivo se dodaje azotna kiselina u kapima.

Nakon potpunog rastvaranja volframa i prestanka oslobađanja dušikovih oksida, u čašu se dodaje 30 ml vrele vode. Otopina sa talogom torijevog oksidaostaviti da se slegne 1 sat, nakon čega se filtrira kroz gumeni, vinil plastični ili platinasti lijevak.

Prije filtriranja na filter se stavlja mala količina adsorbenta.

Nakon što se talog prebaci u filter, dno čaše se prebriše komadom mokrog filtera i čaša se ispere toplom vodom. Kada se talog torijevog oksida potpuno prebaci u filter, on se ispere nekoliko puta toplom vodom, a zatim 5-6 puta vrućom otopinom amonijaka i još 2-3 puta vrućom vodom.

Vlažni filter se prenosi u porculanski ili platinasti lončić prethodno izvagan do konstantne mase, pepelji, kalcinira na temperaturi od 750-800 °C i izvaga.

Istovremeno provesti kontrolni eksperiment sa svim reagensima.

3.5 . Obrada rezultata

Maseni udio torijevog dioksida u postocima izračunava se po formuli

![]()

Gdje T- masa sedimenta T hO 2 , g;

t 1- masa sedimenta u kontrolnom eksperimentu, g;

t 2- težina uzorka, g.

MEĐUDRŽAVNI STANDARD

TEHNIČKI USLOVI

Službeno izdanje

IPK IZDAVAČKI STANDARDI Moskva

MEĐUDRŽAVNI STANDARD

ELEKTRODE ZA ZAVARIVANJE VONGSTEN

Specifikacije

Zavarivanje netrošnih volframovih elektroda. Specifikacije

GOST

23949-80

MKS 25.160.20 OKP 18 5374 0000

Uredbom Državnog komiteta SSSR-a o standardima od 18. januara 1980. br. 217 određen je datum uvođenja

Rok važenja je ukinut prema protokolu br. 4-93 Međudržavnog vijeća za standardizaciju, mjeriteljstvo i certifikaciju (IUS 4-94)

Ovaj standard se odnosi na elektrode izrađene od čistog volframa i volframa sa aktivacijskim aditivima (torijum dioksid, lantan i oksidi itrijuma) namenjene za elektrolučno zavarivanje nepotrošnom elektrodom u okruženju inertnog gasa (argon, helijum), kao i za rezanje plazmom , procesi nanošenja i prskanja.

1.1. U zavisnosti od hemijskog sastava, elektrode moraju biti izrađene od volframa navedenih u tabeli. 1.

Tabela 1

2. ASORTIMENT

2.1. Dimenzije elektroda i maksimalna odstupanja moraju odgovarati onima navedenim u tabeli. 2.

Službeno izdanje

Zabranjeno ponovno štampanje

★

Ponovno izdanje. septembar 2004

© Standards Publishing, 1980 © IPK Standards Publishing, 2004

Table 2mm

|

Nazivni prečnik |

ograničavajući odstupanje | ||

|

Ne manje od 3000 u zavojima |

|||

|

1,0; 1,6; 2,0; 2,5 | |||

|

3,0; 4,0; 5,0; 6,0; 8,0; 10,0 | |||

|

1,0; 1,6; 2,0; 2,5; 3,0; 4,0 | |||

|

5,0; 6,0; 8,0; 10,0 | |||

|

2,0; 3,0; 4,0; 5,0; 6,0 | |||

|

5,0; 6,0; 8,0; 10,0 | |||

|

2,0; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 |

75±1; 150±1; 200±2; 300±2 |

Primjer simbola za EVL elektrodu, prečnika 2,0 mm, dužine 150 mm:

Volframova elektroda EVL-0 2-150 - GOST 23949-80

3. TEHNIČKI ZAHTJEVI

3.1. Volframove elektrode moraju biti proizvedene u skladu sa zahtjevima ovog standarda od čistog volframa i volframa sa aktivirajućim aditivima, čiji hemijski sastav odgovara onom navedenom u tabeli. 3.

Tabela 3

napomene:

1. Maseni udjeli lantan oksida, itrijum oksida, torijevog dioksida i tantala navedeni u tabeli su uključeni u maseni udio volframa.

2. Nikl nije uključen u količinu nečistoća za marku EVL.

3.2. Na površini elektroda ne smije biti školjki, raslojavanja, pukotina, oksida, ostataka tehnoloških maziva, stranih inkluzija i kontaminanata.

Na površini elektroda obrađenih brušenjem bez centra do veličina navedenih u tabeli. 2, poprečni rizici od brušenja sa dubinom većom od polovine maksimalnog odstupanja po prečniku nisu dozvoljeni.

3.3. Površina elektroda izrađenih izvlačenjem mora biti očišćena od oksida, tehnoloških maziva i drugih zagađivača hemijskim tretmanom (jetkanjem).

Na površini elektroda nije dozvoljeno crtanje oznaka dubine veće od polovine tolerancije prečnika.

3.4. Nejednakost prečnika po dužini elektroda i ovalnosti ne bi trebalo da pređe maksimalna odstupanja po prečniku.

3.5. Elektrode moraju biti ravne. Neravnost elektroda ne bi trebalo da prelazi 0,25% dužine.

3.6. Krajevi elektroda moraju imati ravan rez. Čipovi veći od maksimalnog odstupanja po prečniku nisu dozvoljeni na krajnjem delu elektroda.

3.7. Unutrašnja delaminacija i pukotine nisu dozvoljene.

4. PRAVILA PRIHVAĆANJA

4.1. Elektrode se primaju u serijama. Serija treba da se sastoji od elektroda napravljenih od punjenja istog preparata i sa jednim dokumentom o kvalitetu.

Dokument o kvaliteti mora sadržavati:

naziv proizvođača i zaštitni znak proizvođača;

naziv proizvoda i brend;

broj lota;

rezultat hemijske analize;

datum proizvodnje;

masa stranke i broj mandata u stranci;

standardna oznaka.

Dokument o kvalitetu stavlja se u kutiju br. 1.

Težina serije ne bi trebalo da prelazi 1300 kg.

4.2. Za određivanje aktivirajućih aditiva iz svake serije se bira tri do pet zavarenih ili sinterovanih šipki.

Određivanje nečistoća vrši proizvođač na svakoj seriji volframovog praha na uzorku u skladu sa GOST 20559-75.

4.3. Provjera usklađenosti elektroda iz st. 2.1, 3.2-3.7 se izvode na svakoj elektrodi.

4.4. Ako se dobiju nezadovoljavajući rezultati za hemijski sastav, ponavljaju se ispitivanja na dvostrukom uzorku uzetom iz iste serije. Rezultati ponovnog testiranja odnose se na cijelu seriju.

5. METODE ISPITIVANJA

5.1. Uzorkovanje i priprema

5.1.1. Za određivanje aktivirajućih aditiva iz uzorka se odaberu tri do pet šipki, komadi težine 30-50 g se otkinu i utrljaju u mehaničkom malteru.

Dobijeni prah se podvrgava magnetnoj separaciji.

5.3. Geometrijske dimenzije, ujednačenost promjera po dužini i ovalnost elektroda provjeravaju se mikrometrom prema GOST 6507-90 ili čeljustom prema GOST 166-89, kao i ravnalom prema GOST 427-75 .

5.4. Kvalitet površine elektroda se provjerava vizualno. U slučaju neslaganja u ocjeni kvaliteta koriste se optička sredstva i mjerni instrument.

5.5. Ravnost elektroda se provjerava pomoću sonde prema TU 2-034-225-87 na ravnoj metalnoj ploči prema GOST 10905-86.

5.6. Provjera odsustva unutarnjih raslojavanja i pukotina provodi se pomoću detektora kvarova na vrtložne struje.

6. OZNAČAVANJE, PAKOVANJE, TRANSPORT I SKLADIŠTENJE

6.1. Svaka elektroda mora biti označena u skladu sa tabelom. 4.

Elektrode prečnika 3,0 mm ili više mogu se označiti košenjem 1 mm x 45° ili zarezima.

Oznaka se mora staviti na jedan kraj elektrode.

Označavanje se može nanijeti na kraj u obliku trake ili tačke na površini blizu kraja u dužini od 5-10 mm.

6.2. Elektrode iste marke, istog promjera treba staviti u kutije od kartona sa pjenastim, valovitim ili presovanim debelim papirom.

6.3. Svaka kutija sa elektrodama označena je etiketom koja sadrži: naziv proizvođača ili njegov zaštitni znak; Ime proizvoda;

simbol proizvoda;

količina, kom.;

broj lota;

datum izdavanja;

vrsta obeležavanja;

pečat tehničke kontrole.

6.4. Kutije sa elektrodama se pakuju u kutije od dasaka prema GOST 2991-85 tip 1 ili 2, iznutra obložene vodootpornim papirom za pakovanje prema GOST 8828-89. Preostali slobodni volumen kutije je čvrsto ispunjen papirom za pakovanje ili vatom u skladu sa GOST 5679-91.

Bruto težina kutije - ne više od 40 kg.

6.5. Kutija je označena prema GOST 14192-96 s dodatnim podacima: nazivi, marke, veličine elektroda;

brojevi lota; datumi pakovanja; neto težina.

6.6. Upakovane elektrode se transportuju svim vidovima transporta u pokrivenim vozilima.

Prilikom transporta, slaganje kutija treba da spreči njihovo pomeranje, mehanička oštećenja ambalaže i elektroda i prodor vlage.

Uslovi transporta u smislu uticaja klimatskih faktora - prema GOST 15150-69 grupi GOST 15150-69.

6.7. Elektrode treba čuvati u predviđenom pakovanju i. 6.4, prema grupi uslova skladištenja L GOST 15150-69.

PRIMJENA

Obavezno

1. METODA ODREĐIVANJA SADRŽAJA LANTAN-OKSIDA

Metodom se utvrđuje određivanje lantan oksida u lantan zavarenim volframovim šipkama i elektrodama.

1.1. Method Essence

Metoda se zasniva na odvajanju lantana od volframa otapanjem prethodno oksidiranog i kalciniranog uzorka za ispitivanje u volframov anhidrid (WO3) u otopini natrijevog karbonata.

U ovom slučaju taloži se lantan, koji je u volframu u obliku LasOz, a rastvorljivi oblik lantana se dodatno taloži amonijakom u obliku La(OH) 3 .

Talog se odfiltrira, rastvori u hlorovodoničnoj kiselini, a sav lantan se ponovo istaloži amonijakom u obliku La(OH) 3 , koji se odfiltrira, ispere i kalciniše do ba 2 03.

Greška metode sa masenim udjelom lantan oksida od 1% do 3% je 0,1% sa masenim udjelom lantan oksida manjim od 1% -0,05%.

1.2. Reagensi

Kristalni natrijum karbonat prema GOST 84-76, 30% rastvor.

Vodeni amonijak prema GOST 3760-79, 25% rastvor.

Hlorovodonična kiselina prema GOST 3118-77, gustina 1,12 g/cm3.

1.3. Priprema uzorka

Volfram anhidrid se prethodno kalcinira u muflnoj peći na 700-750°C 1,5-2 sata.

Volframov prah, uzorak sa šipke ili elektrode oksidira se u anhidrid kalcinacijom u muflnoj peći na temperaturi od 700-750 °C. U tom slučaju, uzorak se sipa u porculanski lončić na 1/3 njegove visine i stavlja u mufel na 400-500 °C na 1,5-2 sata, a zatim se temperatura povećava na 700-750 °C i lončić se drži dok se prah potpuno ne oksidira (~ 3 sata).

Za jednoliku oksidaciju volframa, lončić se dva ili tri puta vadi iz peći i uzorak se miješa.

1.4. Sprovođenje analize

U čašu od 150-200 cm 3 stavi se 2-3 g anhidrida volframa, doda se 50-70 cm 3 rastvora natrijum karbonata i rastvori zagrevanjem.

Nakon rastvaranja volframovog anhidrida, rastvor se razblaži destilovanom vodom do zapremine od -100 cm 3 , doda se 20-30 cm 3 rastvora amonijaka, čaša se stavi u električnu kupku i talog se ostavi da koagulira. Talog se filtrira kroz filter - "bijela traka" s adsorbentom, ispere se toplom 5% otopinom amonijaka; filter sa sedimentom stavlja se u čašu u kojoj je vršeno taloženje, dodaje se 15–20 cm 3 hlorovodonične kiseline, a sadržaj čaše se zagreva dok se talog potpuno ne otopi i filter mocerira.

Filtrat se neutralizira otopinom amonijaka prema lakmusu, nakon čega se dodaje još 15-20 cm 3 amonijaka.

Talog La(OH) 3 se ostavi da koagulira, a zatim se filtrira kroz filter - "bijelu traku" sa adsorbentom. Talog se ispere toplom vodom u koju se dodaje nekoliko kapi rastvora amonijaka do negativne reakcije na C1 (uzorak sa AgN0 3 i HN0 3).

Opran talog sa filterom se stavlja u prethodno kalciniran i izmeren porculanski lončić, pepelji i kalcinira u muflnoj peći na temperaturi od 700-750 °C do konstantne težine.

1.5. Obrada rezultata

Maseni udio lantan oksida u postocima izračunava se po formuli

100,

gdje je m masa sedimenta, g;

t\ - masa uzorka volframovog anhidrida (WO3), g;

0,7931 - faktor konverzije iz anhidrida volframa u volfram.

Bilješka. Kalcinirani talog lantan oksida sadrži željezni oksid, čija je količina vrlo mala u odnosu na količinu lantan oksida, pa se masa željeznog oksida može zanemariti.

Ako je potrebno određivanje čistog lantan oksida, tada se kalcinirani talog otopi u klorovodičnoj kiselini, željezo je kolorimetrijsko, a masa lantan oksida se određuje razlikom.

2. METODA ODREĐIVANJA SADRŽAJA ITRIJUM OKSIDA

Metodom se utvrđuje određivanje itrijum oksida u ittiranim zavarenim volframovim šipkama i elektrodama.

2.1. Method Essence

Metoda se zasniva na odvajanju itrijuma od volframa otapanjem ispitnog uzorka u fluorovodoničnoj kiselini uz dodatak azotne kiseline.

Sa masenim udjelom itrijum oksida od 1 do 3%, greška metode je 4-5%.

2.2. Oprema, reagensi i rastvori

Ormar za sušenje koji omogućava zagrevanje na temperaturu od (150±50) °S.

Muflna peć sa termoelementom koji omogućava zagrevanje na temperaturu od (1100±50) °C.

Platinaste čaše i lonci - GOST 6563-75.

Laboratorijsko posuđe od porculana - GOST 9147-80.

Fluorovodonična kiselina (fluorovodonična kiselina) - prema GOST 10484-78.

Dušična kiselina - GOST 4461-77.

Vodeni amonijak - GOST 3760-79, razrijeđen 1:1.

Lijevci su polietilenski.

Destilirana voda - GOST 6709-72.

Rektifikovani etil alkohol - GOST 5962-67*.

Laboratorijski filter papir - GOST 12026-76.

2.3. Priprema uzorka

Uzorci itriranog volframa se čiste od moguće kontaminacije tako što se nekoliko puta isperu alkoholom, a zatim suše u pećnici na temperaturi od 50–70 °C 10 min. Pripremljeni uzorci se čuvaju u staklenim bocama ili epruvetama sa brušenim čepovima.

2.4. Sprovođenje analize

Uzorak mase 1 g stavlja se u platinastu čašu kapaciteta 100 cm 3 , dodaje se 25-30 cm 3 fluorovodonične kiseline i pažljivo se dodaje azotna kiselina dok se metal ne otopi.

Nakon potpunog otapanja volframa i prestanka oslobađanja dušikovih oksida, u čašu se dodaje 30 cm 3 vode, zagrijane na temperaturu od 80-90 ° C.

Precipitirani rastvor se ostavi da odstoji 1 h, nakon čega se filtrira kroz polietilenski levak. Prije filtriranja na filter se stavlja mala količina adsorbenta.

Nakon što se talog prebaci u filter, dno čaše se prebriše komadom mokrog filtera, a sav sadržaj koji se nalazi na njemu se izlije na filter toplom vodom. Zatim se precipitat ispere pet do šest puta vrućom otopinom amonijaka (60-70 °C) i još dva ili tri puta vrućom vodom.

Opran talog se prenosi u prethodno izmereni porculanski lončić, suši u peći na temperaturi od 100-150 °C, a zatim kalciniše u muflnoj peći na temperaturi od 650-700 °C do konstantne težine i izvaga u oblik itrijum oksida.

2.5. Obrada rezultata

Maseni udio itrijum oksida u postocima izračunava se po formuli

Y 2 0 3 = - 100, z J m l

gdje je m masa kalciniranog ostatka, g; rn - težina uzorka uzorka, g.

3. METODA ODREĐIVANJA SADRŽAJA TORIJUM DIOKSIDA

Metoda utvrđuje definicije torijevog dioksida u toriranim zavarenim volframovim šipkama i elektrodama.

3.1. Method Essence

Metoda se zasniva na formiranju precipitata ThF 4 -4H 2 0 kada se uzorak otopi u mješavini fluorovodonične i dušične kiseline.

Greška metode pri masenom udjelu torijum dioksida od 1,5% do 2% iznosi 0,1%.

3.2. Reagensi

Fluorovodonična kiselina (fluorovodonična) - GOST 10484-78.

Dušična kiselina prema GOST 4461-77.

Vodeni amonijak prema GOST 3760-79, razrijeđen 1:1.

Destilirana voda prema GOST 6709-72.

3.3. Priprema uzorka

Uzorci se kuhaju nekoliko minuta u alkalnom rastvoru dok se oksidi potpuno ne uklone s površine, isperu u destilovanoj vodi i suše u pećnici.

* Na teritoriji Ruske Federacije primjenjuje se GOST R 51652-2000.

3.4. Sprovođenje analize

Uzorak mase 1-2 g stavlja se u platinastu čašu kapaciteta 100 cm 3 , dodaje se 25-30 cm 3 fluorovodonične kiseline i pažljivo se dodaje azotna kiselina u kapima.

Nakon potpunog rastvaranja volframa i prestanka oslobađanja dušikovih oksida, u čašu se dodaje 30 cm 3 vrele vode. Rastvor sa talogom torijum oksida ostavi se da se taloži 1 sat, nakon čega se filtrira kroz gumeni, vinil plastični ili platinasti levak.

Prije filtriranja na filter se stavlja mala količina adsorbenta.

Nakon što se talog prebaci u filter, dno čaše se prebriše komadom mokrog filtera i čaša se ispere toplom vodom. Kada se talog torijevog oksida potpuno prebaci u filter, on se ispere nekoliko puta toplom vodom, a zatim pet ili šest puta vrućom otopinom amonijaka i još dva ili tri puta vrućom vodom.

Mokri filter se prenosi u porculanski ili platinasti lončić koji se prethodno izvaga na konstantnu težinu, pepeli, kalcinira na temperaturi od 750-800 °C i izvaga.

Istovremeno provesti kontrolni eksperiment sa svim reagensima.

3.5. Obrada rezultata

Maseni udio torijevog dioksida u postocima izračunava se po formuli

100,

gdje je t masa sedimenta TYu 2, g;

mi masa sedimenta u kontrolnom eksperimentu, g; sh 2 - težina uzorka, g.

Urednik R.G. Goverdovskaya Tehnički urednik L.A. Guseva Lektorica R.A. Mentova Izgled računara I.A. Naleykina

Ed. osobe. br. 02354 od 14.07.2000. Predao u komplet 29.09.2004. Potpisano za objavljivanje 15.10.2004. Uel. pech.l. 0,93. Uch.-ed.l. 0,75.

Tiraž 90 primjeraka. C 4203. Red 908.

Izdavačka kuća IPK Standards, Kolodeznyj per. 14, Moskva, 107076. e-mail: Otkucano u izdavačkoj kući PC

Štampano u ogranku IPK Izdavačka kuća standarda - tip. "Moskovska štamparija", 105062 Moskva, Ljalin per., 6.

U zavarivanju fuzijom zaštićenim plinom, snažan električni luk koristi se kao glavni alat. U luku se električna energija pretvara u toplinsku energiju, čija je gustoća dovoljna za lokalno topljenje osnovnog metala. U atmosferskim uslovima (21% O 2 + 78% N 2), zona zavarivanja mora biti pouzdano zaštićena od zasićenja metala šava kiseonikom i azotom u vazduhu, što po pravilu pogoršava njegova svojstva. Zaštitni plinovi koji ulaze kroz mlaznicu istiskuju zrak i tako štite zavareni bazen i elektrodu. Da bi se popunio razmak između rubova dijelova koji se spajaju ili da bi se izrezali rubovi i regulirao sastav metala šava, u zonu topljenja se dovodi dodatni metal ili elektrodna žica. Princip elektrolučnog zavarivanja sa nepotrošnom volfram elektrodom u zaštitnom gasu prikazan je na (sl. 3)

Fig.3

Princip elektrolučnog zavarivanja sa nepotrošnom volframovom elektrodom u zaštitnom gasu

Zavarivanje argonom se pretežno izvodi volframovom elektrodom u inertnom plinu Ar (TIG), a rjeđe u He, u aktivnim plinovima N 2 i H 2 ili u CO 2 sa ugljeničnom elektrodom. Zavarivanje se može izvoditi bez punila (IN) ili sa punilom (INp) od čvrstih i nekontinuiranih punjenih ili aktiviranih žica. Ovisno o vrsti struje, vrsti luka, njihovom broju i vanjskim utjecajima na njega, mogu se razlikovati metode zavarivanja: na jednosmjernu, impulsnu ili naizmjeničnu struju, s lukom direktnog, indirektnog i kombiniranog djelovanja; površinski, potopljeni i prodorni luk; slobodan i komprimovan; bez izlaganja vanjskom magnetskom polju iu magnetskom polju; sa fluktuacijama luka i bez njih; pri sniženom pritisku (u vakuumu) i pri povišenom; jednostruki i višelučni, itd.

Glavne vrste, strukturni elementi i dimenzije zavarenih spojeva od čelika, kao i legura na bazi željeza-nikla i nikla, koji se izvode elektrolučnim zavarivanjem zaštićenim plinom, navedeni su u GOST 14771.

U zavisnosti od stepena mehanizacije i automatizacije procesa, zavarivanje se razlikuje:

- ručni, u kojem se svi pokreti gorionika izvode ručno;

- mehanizovani, kod kojih se pokreti gorionika izvode ručno, a dovođenje žice je mehanizovano (ograničeno za TIG);

- automatizovana, u kojoj su svi pokreti gorionika i dovod žice mehanizovani, a proces zavarivanja kontroliše operater-zavarivač;

- automatska (robotska), u kojoj se proces zavarivanja kontroliše bez direktnog učešća operatera-zavarivača.

Utjecaj zaštitnih plinova na tehnološka svojstva luka.

Tehnološka svojstva luka značajno zavise od fizičkih i hemijskih svojstava zaštitnih gasova, sastava elektrode i zavarenih metala, parametara zavarivanja i drugih uslova.Kada se koristi elektrolučno zavarivanje:

- inertni gasovi Ag i He i njihove mešavine Ag + He,

- aktivni CO 2, N 2, H 2,

- mješavine inertnog i aktivnog Ag + O 2, Ag + CO 2, Ag + O 2 + CO 2,

- mješavine aktivnih plinova CO 2 +O 2 .

Fizička svojstva zaštitnih plinova (tabela 1) i metala elektroda različito utiču na svojstva luka sa nepotrošnom "vrućom" katodom (W-arc) i luka sa potrošnom "hladnom" katodom. (Me-arc).

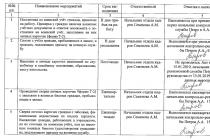

Tabela 1

Tehnološka svojstva luka

u zaštitnim plinovima određuju se sljedeći kriteriji:- električna svojstva luka (pad napona u blizini elektrode, napetost u stubu luka, emisija elektrona, jonizacija, itd.);

- stabilnost luka;

- oblik stuba luka, njegova prostorna stabilnost;

- topljenje metala elektrode i način njegovog prijenosa;

- prskanje metala elektrode i zavarljivost prskanjem;

- topljenje osnovnog metala i formiranje šava (dubina i oblik prodiranja, visina i oblik perle, čistoća njegove površine);

- efikasnost zaštite zone zavarivanja (sadržaj kiseonika i azota u šavu, gubitak legirajućih elemenata);

- otpornost šava na stvaranje poroznosti. Razmotrimo utjecaj fizičkih svojstava plinova i zavarenih metala (tablica 1) na tehnološka svojstva luka.

oprema za zavarivanje

Prema namjeni, oprema za zavarivanje je podijeljena na univerzalnu, specijalnu i specijaliziranu. Razmotrimo ukratko principe rasporeda univerzalne opreme za zavarivanje opće namjene, koja se masovno proizvodi.Oprema za zavarivanje uključuje izvor napajanja za zavarivanje i aparat za zavarivanje. Njegove komponente i njihove funkcije određuju uglavnom nivo mehanizacije i automatizacije procesa, parametri načina zavarivanja, potreba za njihovom ugradnjom i podešavanjem u načinu postavljanja i zavarivanja.

Parametri se mogu podijeliti na električne (lc, Uc) i mehaničke (d3H, Ld.c., Vc, dnn, Vnn, qr).

Glavni parametri automatizovanog elektrolučnog zavarivanja volframovom elektrodom u inertnim gasovima Ar ili He (TIG) su:

1. Struja zavarivanja Ic (~10...600 A);

2. Napon zavarivanja 1) s (-10...30 V);

3. Brzina zavarivanja Vc (-1,5...15 mm/s), (-5,4...54 m/h);

4. Prečnik nepotrošne elektrode d3H (~0,5...6,5 mm);

5. Podešavanje dužine luka Ldu (~1...5 mm);

6. Prečnik žice za punjenje dnn (-2...6 mm);

7. Brzina dodavanja žice za punjenje Vnn (-1,5...30 mm/s), (-5,4...108 m/h);

8. Potrošnja zaštitnog gasa qr (~ 1...12 l/min).

Na osnovu principa argonskog zavarivanja i parametara procesa, moguće je odrediti glavne funkcije opreme:

-napajanje luka električnom energijom i njegova regulacija (lc, Uc);

- kretanje gorionika sa brzinom zavarivanja (Vc) i njeno regulisanje;

- dovod žice za punjenje (Vnn) u zonu zavarivanja i regulisanje njene brzine;

- dovod zaštitnog gasa (qr) u zonu zavarivanja i regulisanje njegove potrošnje;

- podešavanje dužine luka (Ld.u.) i korektivnih pokreta gorionika;

- pobuđivanje luka i zavarivanje kratera;

-automatsko praćenje duž linije zavarivanja itd.

Prilikom pokretanja aparata za zavarivanje, upravljački krug mora osigurati sljedeći redoslijed uključivanja dijelova i mehanizama opreme:

1) dovod zaštitnog gasa (qr), predprečišćavanje sistema za snabdevanje gasom;

2) uključivanje izvora napajanja luka (Uxx.);

3) pobuda luka (lc, Uc);

4) kretanje mašine brzinom zavarivanja (Vc)

Na kraju zavarivanja, redosled isključivanja sistema i mehanizama treba da obezbedi punjenje kratera i zaštitu rashladnog šava:

Zavarivanje argonom se najčešće izvodi u proizvodnoj prostoriji na posebno opremljenom radnom mestu (stanica za zavarivanje, instalacija, mašina, RTK) i ređe van njega. Stanica za zavarivanje je opremljena lokalnom ventilacijom i okružena je štitovima ili ekranima kako bi zaštitili druge od zračenja luka.

Zavarivačka stanica za ručno lučno zavarivanje volframskom elektrodom u argonu (TIG) ima:

- izvor istosmjerne i/ili naizmjenične struje zavarivanja;

- gorionik ili set gorionika za različite struje;

- uređaj za početno paljenje luka ili za stabilizaciju luka naizmjenične struje;

- opremu za kontrolu ciklusa zavarivanja i zaštitu od gasa;

uređaj za kompenzaciju ili regulaciju direktne komponente struje zavarivanja;

Potrošni materijal za zavarivanje

Inertni plinovi argon i helij koriste se u kombinaciji sa volframovim elektrodama. Kada je volfram izložen kisiku, potonji se intenzivno oksidira i uništava. Pretežno se koristi argon, jer je jeftiniji od helijuma (argon se dobija iz vazduha), bolje štiti zonu zavarivanja (teži od vazduha) i održava dug (elastičan) luk. W-luk u helijumu ima višu temperaturu od luka u argonu, što omogućava zavarivanje aluminijuma male debljine (folije) na jednosmernu struju direktnog polariteta. Prema GOST 10157-79, plinoviti argon se proizvodi u najvišim i prvim razredima. Helijum se isporučuje prema TU 51-689-75 razreda A, B i C.Volframove elektrode za elektrolučno zavarivanje proizvode se prema GOST 23949-80 u obliku šipki dužine 75-300 mm, promjera 0,5-10 mm. Za povećanje prostorne stabilnosti luka i dozvoljene struje (slika 4) koriste se aktivirajući aditivi oksida itrijuma (EVI-1, EVI-2, EVI-3 razreda), lantanovih oksida (EVL razreda), rjeđe torija (EVT -15) se uvode u volfram. Šipke od čistog volframa proizvode se pod markom EHF.

Fig.4

TIG zavarivanje se izvodi na sučeonim, ugaonim, T i preklopnim spojevima u različitim položajima zavarivanja. Vrste pripreme ivica i šavova za elektrolučno zavarivanje čelika i legura na bazi nikla sa nepotrošnom i potrošnom elektrodom u zaštitnim plinovima regulirane su GOST 14771-76. TIG zavarivanje prema standardu preporučuje se za debljine do 20 mm, što je povezano s malom dubinom prodiranja metala u jednom prolazu (do 4 mm) i niskom produktivnošću topljenja punila i, posljedično, punjenja. razmak ili rezne ivice. Čeoni spojevi od čelika debljine do 3-4 mm i aluminija debljine do 5-6 mm zavaruju se bez zakošenih rubova. TIG zavarivanje se često koristi za polaganje korijena cijevi malog promjera "u hodu".

Nisko topljive metale Mg, A1, Si preporučuje se zavarivanje u donjem položaju. Prilikom zavarivanja vatrostalnih metala Mo, Nb, Zr, W, debljina je ograničena na 2-3 mm. Legure na bazi Mg, Al, Be preporučuje se zavarivanje naizmjeničnom strujom, tako da se katodno čišćenje zavarenog bazena od vatrostalnih oksidnih filmova odvija u poluciklusima obrnutog polariteta. Preostale metale i legure preporučuje se zavarivanje na jednosmjernu struju direktnog polariteta, jer u ovom slučaju postoji minimalno zagrijavanje volframove elektrode i maksimalno prodiranje osnovnog metala.

Glavni načini zavarivanja za različite debljine metala i prečnike žice dati su u tabeli 1.

Tab.1

Posebne metode zavarivanja

Kako bi se proširile tehnološke mogućnosti TIG zavarivanja, razvijene su posebne metode zavarivanja uske namjene koje omogućavaju prevazilaženje nedostataka tipičnog: niska produktivnost, preširoki šavovi, progorijevanje i povećano savijanje pri zavarivanju tankih limova, itd.Zavarivanje AI, 77, legiranih čelika sa fluksom fluora omogućava povećanje dubine prodiranja i smanjenje širine fuge, osim toga, poboljšava formiranje korijenskog prolaza, eliminira poroznost i kontaminaciju oksidnim filmovima.

Zavarivanje pod vodom pri strujama do 650 A omogućava zavarivanje metala debljine do 10-14 mm u jednom prolazu (visoko legirani čelici, aluminij, titan).

Trofazno lučno zavarivanje na izmjeničnu struju (dvije faze se napajaju volframovim elektrodama, jedna - na proizvod) osigurava visoku stabilnost luka bez oscilatora, povećava snagu i sposobnost topljenja trofaznog luka (do 20 mm po prolazu na AI).

Pulsni luk Zavarivanje osigurava koncentraciju termičkog efekta luka u vremenu, čime se smanjuje HAZ i deformacije, te povoljno djeluje na skrućivanje i formiranje vara na tankom metalu (debljine 0,4-2 mm).

Zavarivanje vrućim punilom(elektronsko grijanje punila) kombinuje visok kvalitet TIG zavarivanja sa produktivnošću MIG zavarivanja. Koristi se za zavarivanje čelika otpornih na koroziju debljine do 50 mm.

Orbitalno zavarivanje fiksnih spojeva cijevi izvodi se sa i bez aditiva, sa i bez oscilacija elektroda. Ciklus zavarivanja se može programirati. Podložni prstenovi se koriste za formiranje zadnje perle, a kod debljine stijenke cijevi većom od 3 mm koristi se puhanje argonom uz formiranje pritiska.

Zavarivanje sa lukom kontrolisanim magnetnim poljem, omogućava vam da povećate brzinu zavarivanja, smanjite HAZ i postignete visoku kvalitetu formiranja zavara. Upotreba luka koji se rotira magnetnim poljem je efikasna pri zavarivanju cijevi između sebe i sa prirubnicama, pri zavarivanju cijevi na cijevne listove i druge spojeve zatvorenog kruga. Koriste se elektrode od volframa ili bakra hlađene vodom. Kretanje luka uzrokuje magnetsko polje poprečno na smjer zavarivanja. Magnetno polje uzdužno u odnosu na osu elektrode uzrokuje prostornu stabilizaciju stuba luka i njegovu rotaciju.