Цель управления качеством

– достижение экономического эффекта (прибыли).

Сегодняшние требования таковы, что качество предлагаемой продукции должно соответствовать не 99, а 100%.

Продукция, выпускаемая успешно действующей организацией:

- отвечает чётко определённым потребностям, области применения или назначению;

- удовлетворяет требованиям потребителей;

- соответствует применяемым стандартам и техническим условиям;

- отвечает требованиям общества;

- учитывает требования окружающей среды;

- предлагается потребителю по конкурентоспособным ценам;

- является экономически выгодной, принося прибыль.

ЗАТРАТЫ НА КАЧЕСТВО

Затраты на качество

– затраты, которые необходимо понести, чтобы обеспечить удовлетворённость потребителя продукции (услуг).

Затраты на качество

–

подход Джурана-Фейгенбаума:

- Затраты на предупредительные мероприятия – затраты на предотвращение самой возможности появления дефектов или потерь.

- Затраты на контроль - затраты на определение и подтверждение достигнутого уровня качества.

- Внутренние потери – затраты на внутренние дефекты, понесённые внутри организации до того, как продукт был продан потребителю.

- Внешние потери – затраты на внешние дефекты, понесённые вне организации после того, как продукт был продан потребителю.

Затраты на качество – подход Ф.Кросби:

- Затраты на соответствие – все затраты, которые необходимо понести, чтобы сделать всё правильно с первого раза.

- Затраты на несоответствие - все затраты, которые приходится нести из-за того, что не всё делается правильно с первого раза.

Затраты на предупредительные мероприятия:

- Управление качеством (планирование СМК, преобразование ожиданий потребителя в технические характеристики).

- Управление процессом (изучение средств управления и возможностей процесса).

- Планирование качества другими подразделениями (деятельность персонала, не подчиняющегося менеджеру по качеству).

- Контрольно-измерительное оборудование.

- Обеспечение качества поставок.

- Аудит системы качества.

- Программа улучшения качества.

- Обучение вопросам качества.

- Неучтённые затраты.

Затраты на контроль:

- Проверки и испытания (производственные операции, закупленные материалы).

- Материалы для тестирования и проверок (расходные материалы, образцы).

- Контроль процесса.

- Приём продукции заказчика.

- Проверка запасных частей.

- Аудит продукта.

Внутренние потери:

- Отходы.

- Переделки и ремонт.

- Анализ потерь.

- Снижение сорта.

- Отходы и переделки, возникшие по вине поставщиков.

Внешние потери:

- Продукция, не принятая потребителем.

- Гарантийные обязательства.

- Отзыв и модернизация продукции.

- Жалобы (исследование причин возникновения, восстановление удовлетворённости потребителя, юридические споры).

Снижение общих затрат происходит вследствие того, что затраты на потери падают быстрее, нежели возрастают затраты на предупредительные мероприятия.

На практике «экономическое равновесие» изменчиво во времени и зависит от рода затратных факторов. Следовательно, неверно полагать, что стремление к ситуации «нет дефектов» (совершенство) является экономически нецелесообразным.

Преимущества функции потерь Тагути по сравнению с использованием системы допусков:

1. Поддержание в сознании необходимости постоянных улучшений.

2. Обоснование последовательности приоритетов в программе улучшений; расчёт и увеличение «крутизны» функции потерь для выделенных процессов.

3. Получение количественных оценок значимости мероприятий по улучшению качества.

Пять звезд качества.

Для графической иллюстрации основных этапов развития систем качества нами использована фигура, хорошо известная в российском производстве – "Знак качества". Контур этой фигуры, который, как известно, называется "Пентагон", заполним пятиконечной звездой и то, что получилось, назовем "Звездой качества" (рис. 2.3).

Рис. 2.3. "Звезда качества"

В истории развития документированных систем качества, мотивации, обучения и партнерских отношений можно выделить пять этапов и представить их в виде пяти звезд качества (рис. 2.6).

Рис. 2.6. Пять звезд качества

I. Первая звезда соответствует начальным этапам системного подхода, когда появилась первая система - система Тейлора (1905 г). Она устанавливала требования к качеству изделий (деталей) в виде полей допусков или определенных шаблонов, настроенных на верхнюю и нижнюю границы допусков, - проходные и непроходные калибры.

Для обеспечения успешного функционирования системы Тейлора были введены первые профессионалы в области качества - инспекторы (в России - технические контролеры).

Система мотивации предусматривала штрафы за дефекты и брак, а также увольнение.

Система обучения сводилась к профессиональному обучению и обучению работать с измерительным и контрольным оборудованием.

Взаимоотношения с поставщиками и потребителями строились на основе требований, установленных в технических условиях (ТУ), выполнение которых проверялось при приемочном контроле (входном и выходном).

Все отмеченные выше особенности системы Тейлора делали ее системой управления качеством каждого отдельно взятого изделия.

II. Вторая звезда. Система Тейлора дала великолепный механизм управления качеством каждого конкретного изделия (деталь, сборочная единица), однако производство - это процессы. И вскоре стало ясно, что управлять надо процессами.

В 1924 г. в БЕЛЛ Телефоун Лэборэтриз (ныне корпорация AT&Т) была создана группа под руководством д-ра Р.Л. Джонса, которая заложила основы. Это были разработки контрольных карт, выполненные Вальтером Шухартом, первые понятия и таблицы выборочного контроля качества, разработанные Х. Доджем и Х. Ромигом.

Эти работы послужили началом статистических методов управления качеством, которые впоследствии, благодаря д-ру Э. Демингу, получили очень широкое распространение в Японии и оказали весьма существенное влияние на экономическую революцию в этой стране.

Системы качества усложнились, так как в них были включены службы, использующие статистические методы. Усложнились задачи в области качества, решаемые конструкторами, технологами и рабочими, потому что они должны были понимать, что такое вариации и изменчивость, а также знать, какими методами можно достигнуть их уменьшения. Появилась специальность - инженер по качеству, который должен анализировать качество и дефекты изделий, строить контрольные карты и т.п.

В целом, акцент с инспекции и выявления дефектов был перенесен на их предупреждение путем выявления причин дефектов и их устранения на основе изучения процессов и управления ими.

Более сложной стала мотивация труда, так как теперь учитывалось, как точно настроен процесс, как анализируются те или иные контрольные карты, карты регулирования и контроля.

Стали более сложными и отношения поставщик - потребитель. В них большую роль начали играть стандартные таблицы на статистический приемочный контроль.

III. Третья звезда. В 50-е годы была выдвинута концепция тотального управления качеством - TQC. . Ее автором был американский ученый А. Фейгенбаум. Системы TQC развивались в Японии с большим акцентом на применение статистических методов и вовлечение персонала в работу кружков качества. Сами японцы долгое время подчеркивали, что они используют подход TQSC, где S - Statistical (статистический).

На этом этапе, обозначенном третьей звездой, появились документированные системы качества, устанавливающие ответственность и полномочия, а также взаимодействие в области качества всего руководства предприятия, а не только специалистов служб качества.

Системы мотивации стали смещаться в сторону человеческого фактора. Материальное стимулирование уменьшалось, моральное увеличивалось.

Главными мотивами качественного труда стали работа в коллективе, признание достижений коллегами и руководством, забота фирмы о будущем работника, его страхование и поддержка его семьи.

Все большее внимание уделяется учебе. В Японии и Корее работники учатся в среднем от нескольких недель до месяца, используя в том числе и самообучение.

Конечно, внедрение и развитие концепции TQC в разных странах мира осуществлялись неравномерно. Явным лидером в этом деле стала Япония, хотя все основные идеи TQC были рождены в США и в Европе. В результате американцам и европейцам пришлось учиться у японцев. Однако это обучение сопровождалось и нововведениями.

В Европе стали уделять большое внимание документированию систем обеспечения качества и их регистрации или сертификации третьей (независимой) стороной. Особенно следует отметить британский стандарт BS 7750, значительно поднявший интерес европейцев к проблеме обеспечения качества и сертификации систем качества.

Системы взаимоотношений поставщик - потребитель также начинают предусматривать сертификацию продукции третьей стороной. При этом более серьезными стали требования к качеству в контрактах, более ответственными гарантии их выполнения.

Следует заметить, что этап развития системного, комплексного управления качеством не прошел мимо Советского Союза. Здесь было рождено много отечественных систем и одна из лучших - система КАНАРСПИ (качество, надежность, ресурс с первых изделий), заведомо опередившая свое время. Многие принципы КАНАРСПИ актуальны и сейчас. Автором системы был главный инженер Горьковского авиационного завода Т.Ф. Сейфи. Он одним из первых понял роль информации и знаний в управлении качеством, перенес акценты обеспечения качества с производства на проектирование, большое значение придавал испытаниям. Справедливо считать Т.Ф. Сейфи выдающимся специалистом в области управления качеством, и его имя должно стоять рядом с такими именами, как А. Фейгенбаум, Г. Тагути, Э. Шиллинг, Х. Вадсвордт.

IV. Четвёртая звезда. В 70-80 годы начался переход от тотального управления качеством к тотальному менеджменту качества (TQM). В это время появилась серия новых международных стандартов на системы качества ИСО 9000 (1987 г), оказавшие весьма существенное влияние на менеджмент и обеспечение качества. Если TQC - это управление качеством с целью выполнения установленных требований, тo TQM - этo еще и управление целями и самими требованиями.

В TQM включается также и обеспечение качества, которое трактуется как система мер, обеспечивающая уверенность у потребителя в качестве продукции.

Премечание TQC - Всеобщее управление качеством QA - Обеспечение качества QPolicy - Политика качества QPIanning - Планирование качества QI - Улучшение качества.

Система ТQМ является комплексной системой, ориентированной на постоянное улучшение качества, минимизацию производственных затрат и поставки точно в срок. Основная философия ТQМ базируется на принципе - улучшению нет предела. Применительно к качеству действует целевая установка - стремление к 0 дефектов, к затратам - 0 непроизводительных затрат, к поставкам - точно в срок.

При этом осознается, что достичь этих пределов невозможно, но к этому надо постоянно стремиться и не останавливаться на достигнутых результатах. Эта философия имеет специальный термин - "постоянное улучшение качества" (quality improvement). В системе ТQМ используются адекватные целям методы управления качеством. Одной из ключевых особенностей системы является использование коллективных форм и методов поиска, анализа и решения проблем, постоянное участие в улучшении качества всего коллектива.

В TQM существенно возрастает роль человека и обучения персонала. Мотивация достигает состояния, когда люди настолько увлечены работой, что отказываются от части отпуска, задерживаются на работе, продолжают работать и дома. Появился новый тип работников - трудоголики.

Обучение становится тотальным и непрерывным, сопровождающим работников в течение всей их трудовой деятельности. Существенно изменяются формы обучения, становясь все более активными. Так, используются деловые игры, специальные тесты, компьютерные методы и т.п.

Обучение превращается и в часть мотивации. Ибо хорошо обученный человек увереннее чувствует себя в коллективе, способен на роль лидера, имеет преимущества в карьере. Разрабатываются и используются специальные приемы развития творческих способностей работников.

Во взаимоотношения поставщиков и потребителей весьма основательно включилась сертификация систем качества на соответствие стандартам ИСО 9000.

Главная целевая установка систем качества, построенных на основе стандартов ИСО серии 9000,- обеспечение качества продукции, требуемого заказчиком, и предоставление ему доказательств в способности предприятия сделать это.

Соответственно, механизм системы, применяемые методы и средства ориентированы на эту цель. Вместе с тем в стандартах ИСО серии 9000 целевая установка на экономическую эффективность выражена весьма слабо, а на своевременность поставок - просто отсутствует.

Но несмотря на то, что система не решает всех задач, необходимых для обеспечения конкурентоспособности, популярность системы лавинообразно растет, и сегодня она занимает прочное место в рыночном механизме. Внешним же признаком того, имеется ли на предприятии система качество по стандартам ИСО серии 9000, является сертификат на систему менеджмента качества.

В результате во многих случаях наличие у предприятия сертификата на систему менеджмента качества стало одним из основных условий его допуска к тендерам по участию в различных проектах. Широкое применение сертификат на систему менеджмента качества нашел в страховом деле: так как сертификат свидетельствует о надежности предприятия, то часто ему предоставляются льготные условия страхования: При наличии сертификата на систему менеджмента качества страховые платежи уменьшаются на 25 - 50%, ссудный% при выдаче кредитов уменьшается в 1,5 - 2,0 раза.

Для успешной работы предприятий на современном рынке наличие у них системы менеджмента качества, соответствующей стандартам ИСО серии 9000, и сертификата на нее является, может быть, не совсем достаточным, но необходимым условием. Поэтому и в России уже имеются тысячи предприятий, внедривших стандарты ИСО серии 9000 и имеющих сертификаты на свои системы качества.

V. Пятая звезда. В 90-е годы усилилось влияние общества на предприятия, а предприятия стали все больше учитывать интересы общества. Это привело к появлению стандартов ИС014000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

Сертификация систем качества на соответствие стандартам ИСО 14000 становится не менее популярной, чем на соответствие стандартам ИСО 9000. Существенно возросло влияние гуманистической составляющей качества. Усиливается внимание руководителей предприятий к удовлетворению потребностей своего персонала.

Так в автомобильной промышленности был сделан свой важный шаг.

Большая тройка американских автомобильных компаний разработала в 1990 г. (1994 г. - вторая редакция) стандарт OS-9000 "Требования к системам качества". И хотя он базируется на стандарте ИСО 9001, его требования усилены отраслевыми (автомобилестроительными), а также индивидуальными требованиями каждого из членов Большой тройки и еще пяти крупнейших производителей грузовиков.

Внедрение стандартов ИСО 14000 и OS-9000, а также методов самооценки по моделям Европейской премии по качеству - это главное достижение этапа, характеризуемого пятой звездой.

Исследования специалистов и практика показывают, что не всем предприятиям, несмотря на интенсивную работу по внедрению и сертификации системы менеджмента качества , удается добиться улучшения экономических показателей, таких как прибыль, рентабельность, снижение себестоимости продукции, повышение производительности труда, увеличение объема продаж.Существуют, по крайней мере, три причины, препятствующие достижению высоких экономических результатов за счет создания и сертификации СМК.

Затраты на качество

Первая причина - это не всегда верные целевые установки руководителей предприятий. Принимая управленческие решения о проведении мероприятий по обеспечению качества, они преследуют цель не создания эффективно функционирующей СМК, которая реально будет гарантировать качество продукции в соответствии с запросами и ожиданиями потребителей, а именно получение свидетельства, сертификата. Наличие такого документа дает предприятию серьезные конкурентные преимущества. Внешний рынок для отечественных предприятий, не имеющих СМК на базе стандартов ИСО серии 9000, практически закрыт. Поэтому администрацию предприятий в первую очередь интересуют сроки получения международного сертификата качества. А вопросы, касающиеся объемов трудовых, материально-технических и финансовых ресурсов, необходимых для внедрения и сертификации СМК и, самое главное, для обеспечения ее экономически эффективной работы, отходят на второй план

Второй причиной , препятствующей достижению высоких экономических результатов, является то, что большинство предприятий, внедряющих ИСО серии 9000, не ведет учета затрат на качество. Ведение такого отчета требует создания новых форм бухгалтерской отчетности, так как существующие формы позволяют вычленить только один элемент затрат на качество - потери от брака. Внедрение нового управленческого учета затрат на качество трудоемко и требует материальных затрат. Поэтому для многих предприятий на первый план выступает достижение соответствия документов обязательным требованиям стандартов ИСО, а проблема учета затрат на качество игнорируется. В результате, как показали исследования, даже руководящие работники бюро и отделов качества предприятий, ведущих подготовку СМК к сертификации, не могут дать хотя бы приблизительной оценки доли затрат на обеспечение качества продукции в общих затратах предприятия, слабо представляют организацию работы по сбору, учету и анализу данных о затратах на создание и сертификацию СМК.

Третья и, на наш взгляд, наиболее серьезная причина, препятствующая достижению экономического эффекта, заключается в отсутствии надежного метода количественной оценки экономической эффективности создания, сертификации и функционирования СМК на предприятиях. Ее существование обусловлено наличием первых двух. С одной стороны, не зная реальных объемов затрат всех видов ресурсов на внедрение и функционирование СМК, невозможно дать точную оценку ее эффективности. С другой - сложность заключается в том, что трудно, а в ряде случаев практически невозможно, выделить в стоимостной форме ту часть прибыли, которая получена за счет функционирования сертифицированной СМК, а не других мероприятий по качеству.

С внедрением на предприятии СМК на основе ИСО 9001 функции экономической и бухгалтерской служб практически не изменились: СМК действует сама по себе, бухгалтерия решает свои задачи. В действующей системе учета затрат на производство значительная часть затрат на обеспечение качества продукции рассредоточена и обезличена, что не позволяет анализировать их распределение и динамику, находить пути улучшения работы. Тем самым затрудняется реализация одного из основных принципов ИСО 9001 - принципа непрерывного улучшения, цель которого - сокращение потерь, экономия затрат и улучшение качества продукции.

Для налаживания управления затратами на обеспечение качества целесообразно дополнить Руководство по качеству разделом "Управление затратами на качество", где будут сформулированы задачи по учету и анализу затрат, решаемые на каждом этапе производства, а также принципы оценки, планирования и управления. Также следует разработать стандарт предприятия, регламентирующий порядок сбора финансовой информации обо всех видах затрат на качество, процедуры ее обработки и анализа, а также определяющий ответственных исполнителей, формы регистрации данных и представления отчетов для высшего руководства. Ответственным за организацию учета затрат на обеспечение качества должен быть главный бухгалтер (финансовый директор и т. п.), а ответственным за их анализ, оценку и принятие необходимых мер - директор по качеству.

Наибольшую известность имеет классификация затрат на качество в соответствии с BS 6143, часть 2:

- предупредительные затраты - затраты на исследование, предупреждение и снижение риска несоответствия или дефекта;

- оценочные затраты - стоимость оценки достижения требуемого качества, включающая, например, стоимость контроля, выполняемого на любом этапе жизненного цикла продукции;

- издержки вследствие внутренних отказов - издержки из-за несоответствий или дефектов, обнаруженных внутри организации на любом этапе жизненного цикла продукции, такие, как издержки на утилизацию, переделку, повторные испытания, повторный контроль и повторные конструкторские работы;

- издержки вследствие внешних отказов - издержки из-за несоответствий или дефектов, обнаруженных после поставки потребителю, которые могут включать издержки вследствие рекламаций, стоимость замены и связанные с этим потери.

Сумма всех этих затрат дает Общие Затраты на Качество (рис. 1).

Общие Затраты на Качество (рис. 1).

Составляющие каждой из четырех основных категорий затрат на качество определены уже много лет назад. Категоризация этих элементов в основном условная и незначительные различия в деталях встречаются в различных организациях. Это не существенно, поскольку сбор, классификация и анализ затрат на качество - чисто внутренняя деятельность компании. Вот что действительно важно, это то что бы внутри компании взаимопонимание и согласие по деталям было однозначно. Категории затрат должны быть постоянными, они не должны дублировать друг друга; если какая-либо затрата появляется под одним заголовком, то она не должна появиться под другим, и в дальнейшем, во всех последующих случаях, эта затрата должна появляться под тем же самым, первоначальным заголовком.

Рассмотрим несколько основных подходов к оценке и анализу затрат на качество. Выбор того или иного подхода зависит от целей, стоящих перед руководством предприятия: необходимо четко представлять, какая информация должна быть получена в результате анализа, и оценить возможность ее получения при применении выбранного подхода.

При проведении анализа и оценивания затрат на качество основными целями являются:

- выявление и оценка размеров необходимых инвестиций в обеспечение (гарантирование) и улучшение качества;

- обеспечение требуемого качества выпускаемой продукции при минимизации общих издержек на ее производство и эксплуатацию;

- выявление взаимосвязей затрат на качество и результатов хозяйственной деятельности предприятия;

- определение критических областей производственной деятельности, требующих принятия мер по совершенствованию организации производства.

Затраты на качество можно анализировать по пяти направлениям.

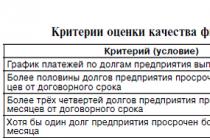

В таблице 1 показано, в каких случаях применяется тот или иной вид анализа затрат на качество.

|

Рассмотрим в качестве примера третий метод. Он используется, когда необходимы постоянная идентификация и контроль затрат, связанных с качеством. Информация о затратах при использовании этого метода может быть получена из данных бухгалтерского или специально организованного учета затрат на качество на основе вспомогательных субсчетов.

При проведении анализа затрат на качество на основе классификации А. Фейгенбаума надо обязательно учитывать следующее:

- спрос на продукцию зависит не только от качества продукции, но и от целого ряда внешних факторов, зачастую не поддающихся контролю;

- на раннем этапе внедрения СМК и при проведении мероприятий по улучшению качества неизбежны капитальные вложения, а значит отдельные группы затрат могут изменяться скачкообразно, независимо от изменения качества продукции;

- на раннем этапе внедрения СМК неизбежно возрастут внутренние потери из-за дефектов и несоответствий не потому, что снижается качество продукции, а потому что возрастет эффективность контроля.

По классификации А. Фейгенбаума, совпадающей с классификацией BS 6143, затраты на качество делятся на:

1. Расходы на проведение предупредительных мероприятий

а) планирование качества (организационное обеспечение качества, проектирование изделия, исследования в области надежности и т.д.);

б) контроль технологического процесса (изучение и анализ технологических процессов, контроль процесса производства и т.п.);

в) проектирование аппаратуры, применяемой для получения информации о качестве (проектирование аппаратуры, используемой для определения качества продукции и технологического процесса, сбора данных, их обработки и т.д.);

г) обучение методам обеспечения качества и работа с кадрами (разработка программ подготовки кадров, направленных на правильное применение работниками методов управления качеством);

д) проверка конструкции изделия (предпроизводственная оценка продукции);

е) разработка систем управления (разработка и управление комплексными СМК, их совершенствование);

ж) управление процессом (затраты на установление средств управления процессом, затраты на изучение возможностей процесса, затраты на осуществление технической поддержки производственного персонала в применении и поддержании процедур и планов по качеству);

з) обеспечение качества поставок (затраты на оценку потенциальных поставщиков и материалов перед заключением договоров на поставки, затраты, связанные с технической подготовкой проверок и испытаний закупленных материалов, затраты на техническую поддержку поставщиков, направленную на помощь им в достижении ожидаемого качества);

и) аудит СМК (затраты на внутренний аудит, затраты на аудит СМК потребителем, его агентом или другим уполномоченным органом);

к) другие расходы, связанные с проведением предупредительных мероприятий.

2. Расходы на оценку качества

а) проведение испытаний и приемочный контроль материалов (оценка качества закупочного материала, командировочные расходы контролеров);

б) лабораторные приемочные испытания (проведение всех видов испытаний в лаборатории или испытательном центре для оценки качества закупаемого материала);

в) лабораторные измерения: измерения, проверка контрольно-измерительных приборов, их ремонт и т.п. (Ни при каких условиях в данную категорию не включаются затраты, связанные со стоимостью изготовления или амортизация этого оборудования.);

г) технический контроль (оценка качества продукции работниками службы технического контроля);

д) испытания изделий (оценка эксплуатационных характеристик продукции);

е) самоконтроль (проверка качества продукции самими рабочими);

ж) аттестация качества продукции сторонними организациями;

з) техническое обслуживание и проверка аппаратуры, применяемой для получения информации о качестве (проверка и техническое обслуживание этой аппаратуры);

и) техническая проверка продукции и разрешение отгрузки (анализ данных, полученных в результате проведения испытаний и технического контроля, выдача разрешения на отгрузку продукции);

к) испытания в условиях эксплуатации;

л) материалы для тестирования и проверок: стоимость расходных материалов, используемых при контроле и испытаниях, стоимость материалов, образцов и т.п., подвергнутых разрушающему контролю (стоимость испытательного оборудования не включается).

3. Издержки вследствие отказов, вызванных внутренними причинами

4. Издержки вследствие отказов, вызванных внешними причинами

Затраты на качество, взятые сами по себе в абсолютном (стоимостном) выражении, могут ввести в заблуждение. В результате, будут составлены неверные выводы. Мы должны соотносить затраты на качество с какой-либо другой характеристикой деятельности, которая чувствительна к изменению производства. Такая характеристика называется базой измерения. При определении отношения затрат на качество к какой-либо подходящей базе измерений, важно быть уверенным, что период, для которого все эти характеристики определялись, был один и тот же.

Для многих организаций удовлетворительно будет соотносить затраты на качество с объемом проданной продукции. Причем под проданной здесь понимается та продукция, которая уже оплачена.

Однако, если объем продаж зависит от сезонных факторов, или каких-либо других циклических изменений (например, продажа елочных украшений), объем проданной продукции не может быть достоверной базой, поскольку он будет слишком изменчив, в то время как объем производства и затраты на качество могут оставаться относительно постоянными.

Часто используются и другие базы измерений:

- добавленная стоимость (стоимость, добавленная обработкой к стоимости материалов и полуфабрикатов, израсходованных в процессе производства);

- трудоемкость (величина оплаты труда, непосредственно затраченного на производство продукции);

- себестоимость (сумма величин оплаты труда, непосредственно затраченного на производство продукции, стоимости материалов и комплектующих, накладных расходов);

- альтернативные соотношения.

При увеличении издержек на управление качеством издержки брака будут уменьшаться. Однако это не значит, что предприятию стоит неограниченно увеличивать затраты на качество. Необходимо постоянно анализировать издержки на управление качеством, издержки брака и общие издержки предприятия, т.к. при необоснованном увеличении затрат на качество возможен рост общих издержек.

Издержки контроля качества и издержки брака могут быть нанесены на один и тот же график, как это сделано на рис. 2.

Рисунок 2. Экономическая эффективность управления качеством.

Точка пересечения этих двух кривых обычно является точкой минимальных издержек. Но на практике нелегко получить даже приблизительную оценку, поскольку приходится учитывать много других переменных. Тем не менее, эта задача является самой важной задачей для руководства. На многих фирмах такие расчеты не производятся, хотя расчет затрат на качество может служить источником огромной экономии.

Один из авторитетнейших мировых лидеров в области качества профессор Джуран представил процесс экономии затрат на качество, как: "The Gold in the Mine" ("Золото - в шахте!"). Без усилия невозможно добыть золото из шахты. Точно также, без усилия, недостижима экономия затрат на качество.

Важнейшим объектом для размышления в любой компании должно быть процентное соотношение общих затрат на качество и общего объема продаж.

Затраты на качество могут быть только частью прибыли.

Любое снижение затрат на качество повышает прибыль.

ВОЗЬМИТЕСЬ ЗА ПРОСТОЕ

- Не пытайтесь сразу же охватить каждый отдел (вид деятельности) и так далее в организации.

- Выберите один вид продукта, одну модель, отдел - то, что вы хотите, и стройте систему, которую, как вы думаете, сможете наполнить фактическими финансовыми данными.

- Начните с тех затрат на качество, для которых данные уже известны.

- Определите иные необходимые затраты "экспертным" способом, если это пока необходимо.

- Работая над построением системы, вы вдруг можете обнаружить неожиданное препятствие. Не бойтесь этого и не откладывайте работу. Решив проблему один раз, вы облегчите себе жизнь в будущем.

- Упростите систему так, чтобы она соответствовала вашим потребностями.

- Не беспокойтесь, если вы не сможете без труда выявить некоторые затраты.

Если ваши затраты определены с точностью ± 5%, вы проделали хорошую работу. Ваш Директор и вы сами теперь имеете более точную картину затрат на качество, чем до того, как вы взялись за это дело.

- Начните с малого и наращивайте.

- Создайте образец, чтобы показать, как это может быть сделано.

- Подтвердите документами ценность анализа затрат на качество.

- Только таким образом вы добьетесь понимания и сотрудничества.

Рекомендуется подходить к оптимизации ресурсов с точки зрения руководства полными затратами, применяя процессный подход в соответствии с BS 6143, часть 1. С этой точки зрения модель затрат должна отражать полные затраты в каждом процессе, а не только затраты на качество. Модель затрат может быть создана для любого процесса.

Модель затрат строится на основе идентификации процесса, дискретизации его на отдельные виды работ. Для каждого вида работ следует выявить и установить элементы затрат на соответствие и затрат вследствие несоответствия.

Главная цель анализа полных затрат - выявление возможностей их снижения.

Для производителей автомобильных компонентов анализ затрат на процесс становится актуальным в связи с требованием ОАО "АВТОВАЗ" сертификации по ИСО / ТУ 16949, который требует:

П. 5.1.1 Высшее руководство должно анализировать процессы жизненного цикла продукции и вспомогательные процессы с целью обеспечения их результативности и эффективности.

Типовая модель затрат на процесс (представленная на рис. 3) позволяет получить ответы на поставленные выше вопросы.

В общем случае затраты на любой процесс складываются из элементов:

- затраты на труд;

- затраты на средства труда (например, на организационную и технологическую оснастку);

- затраты на материалы;

- затраты на создание условий труда.

Рисунок 3. Модель затрат на процесс.

При построении модели каждый элемент относят либо к группе затрат на соответствие (удовлетворительное функционирование процесса), либо к группе затрат вследствие несоответствия (избыточным затратам из-за различных видов потерь). Таким образом можно отдельно подсчитать суммарные затраты на соответствие данного процесса и суммарные затраты вследствие несоответствия процесса. Разделение затрат на группы облегчает последующий анализ отчетов по затратам.

В модель введена очень важная характеристика "Частота претензий потребителей процесса". Имеется в виду не только внешний потребитель процесса, но и внутренний (например, другое подразделение данного предприятия). Эта регистрируемая и легко доступная характеристика позволяет более обоснованно выбирать направление совершенствования процессов и объективно оценивать эффективность внедрённых улучшений.

На основе типовой модели для конкретного процесса разрабатывается рабочая модель и форма отчётности по затратам. В рабочей модели при необходимости указываются упрощенные формулы расчета затрат и источники данных для расчёта, как показано в примере на рис. 4. Для анализа процесса не требуется высокой точности расчёта затрат по элементам, достаточно ориентировочных величин. Учитывая это, следует стремиться к максимальному упрощению формул и минимизации необходимых исходных данных (на рис. 5 приведен пример заполнения формы отчетности по затратам).

Рисунок 4. Пример формы отчетности по затратам на процесс.

В дальнейшем модели затрат на процессы могут использоваться для регулярной отчетности о характеристиках процессов - как элемент системы измерений и мониторинга. В этой связи следует отметить, что модель затрат должна оставаться стабильной, чтобы иметь возможность проводить сравнение с предыдущими периодами и наблюдать за тенденциями в затратах.

Рисунок 5. Пример заполнения формы отчетности по затратам на процесс.

Описанная выше модель затрат на процесс не является единственной.

Модель полных затрат на процесс (широко применяемая при экологическом менеджменте для описания полного материального баланса процессов) в BS 6143.1 описана в виде, близком к SADT-технологии. Т.е. для предприятий, выбравших для построения модели процессов SADT-технологию, эта модель затрат может быть наиболее приемлемой. Она легко вписывается в уже разработанное описание деятельности (примеры приведены на рис. ниже).

При построении модели затрат следует учитывать не только прямые финансовые расходы, но и остальные виды затрат, например, затраты времени на выполнение процессов. Эти данные также могут быть включены в SADT-модель.

На рис. 6 показано, что в модель могут быть включены данные о частоте выполнения процессов, продолжительности (т.е. временных затратах), стоимости выполнения процессов. При этом в блоках SADT-модели автоматически рассчитывается и выводится суммарная стоимость (равная произведению стоимости на частоту). На рис. 7 показан пример SADT-диаграммы. Для наглядности в модель добавлен текст (в рамках), в которых указываются значения частоты, стоимости и продолжительности подпроцессов.

Рисунок 6. Пример включения в SADT-модель данных о частоте выполнения процессов, продолжительности, стоимости.

Рисунок 7. Пример SADT-диаграммы с данными о подпроцессах.

По данным о подпроцессах в диаграмме более высокого уровня автоматически производится расчет суммарной стоимости (рис. 8). Могут быть также получены данные о суммарной продолжительности выполнения процесса (как сумма продолжительности выполнения всех подпроцессов с учетом частоты).

Рисунок 8. Пример расчета данных о процессе на основе введенной информации о его подпроцессах.

В частности, анализ отчетов о затратах может проводиться с целью выбора направления улучшения процесса или с целью контроля влияния внедренных изменений процесса. В первом случае на основе сравнения суммарных затрат на соответствие и затрат вследствие несоответствия процесса и с учётом частоты претензий потребителей в производстве и эксплуатации может быть установлена приоритетность решения задач: устранение потерь или разработка нового усовершенствованного проекта процесса. Во втором случае изменения отчетных данных о затратах и частоте претензий потребителей могут служить одним из критериев эффективности и результативности внесенных усовершенствований. Таким образом, с помощью отчетности о полных затратах на процессы может поддерживаться процесс постоянных улучшений. Сначала он может быть ориентирован на устранение потерь. Как только существенные потери устранены и доля затрат вследствие несоответствия в объеме полных затрат становится несущественной, работа по улучшению может заключаться в перепроектировании процесса. После внедрения нового процесса цикл повторяется.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документы

Качество как объект менеджмента. Разработка теории управления качеством. Понятия и категории качества. Роль потребностей в определении качества, его экономические проблемы и влияние на прибыль изготовителя продукции. Классификация затрат на качество.

реферат , добавлен 24.06.2011

Принципы стратегического управления. Управленческие решения в выборе стратегических альтернатив. Качество как экономическая категория и объект управления. Документирование системы менеджмента качества. Управление затратами на обеспечение качества.

дипломная работа , добавлен 01.12.2008

Качество как экономическая категория и объект управления. Сущность и значение системы менеджмента качества. Методы совершенствования управления качеством. Анализ ассортимента выпускаемой на предприятии корпусной мебели и исследование её качества.

дипломная работа , добавлен 01.10.2014

Cущность, приёмы, методы и способы менеджмента качества. Стандарты ISO серии 9000. Выявление недостатков в ООО "Визионтур" на основе подходов менеджмента качества. Оценка окупаемости затрат при внедрении системы менеджмента качества на предприятии.

дипломная работа , добавлен 22.06.2013

Изучение состава и структуры качества как объекта управления. Оценка системы управления качеством предприятия ЗАО "Прибор-С". Анализ объема затрат на обеспечение качества в организации. Общий мониторинг результативности показателей по улучшению качества.

курсовая работа , добавлен 29.01.2013

Качество как экономическая категория и объект управления. Организация внутреннего аудита системы качества и методы её оценки, организация учёта и оценки затрат. Существующая на предприятии система качества и разработка предложений по её повышению.

дипломная работа , добавлен 20.10.2011

Затраты на управление качеством. Статистические методы управления качеством. Цепочка формирования затрат и создание стоимости продукции. Управления затратами, связанными с обеспечением качества продукции. Методы статистики, важная часть системы качества.

реферат , добавлен 28.07.2010

Классификация, методы определения и анализ затрат на качество продукции. Качество как объект управления. Управление качеством на предприятии ОАО "Алтайвагон". Номенклатура и взаимодействие структурных подразделений. Система менеджмента качества.

курсовая работа , добавлен 20.01.2011

С анализа состава затрат на качество в 1950‑х годах начались исследования в области экономики качества. Наиболее известны работы американских ученых А. Фейгенба‑ума и Дж. Джурана . Эти исследования активизировались, особенно в США и Канаде, после того как Дж. Джуран впервые назвал убытки из‑за низкого качества «золотой жилой» американской экономики.

Первоначальным импульсом к применению анализа затрат на качество послужила директива Министерства обороны США 1963 года под названием «Требования к программам качества» . Озабоченность министерства была вызвана высокой стоимостью работ и перерасходом средств подрядчиков. Директива предписывала всем организациям, выполняющим оборонные заказы, в обязательном порядке проводить оценку издержек, связанных с производством несоответствующей продукции (затрат несоответствия), и предоставлять по этим затратам полную финансовую отчетность.

Следующий «всплеск» интереса к оценке затрат на качество пришелся на революцию экономических представлений в области качества в 1980‑х годах. Тогда многие компании осознали финансовые преимущества применения новых методов анализа качества. Высший менеджмент и менеджеры среднего звена больше не могли игнорировать усилия организаций, направленные на повсеместное внедрение принципов TQM. Этот интерес не ослабевает до сегодняшнего дня. В своем последнем интервью Дж. Джуран, в частности, заявил: «Для того чтобы заставить высший менеджмент инвестировать в качество, необходимо перевести язык представлений о менеджменте качества на более понятный им язык денег» .

Отправной точкой в определении затрат на качество является их классификация, то есть определение состава и структуры затрат, сгруппированных по определенному признаку. От правильности классификации зависит правильность определения состава затрат и требований к организации их учета, анализа и оценки. Необходимо отметить, что общепринятой классификации затрат на качество нет .

Самой распространенной и широко применяемой в компаниях разных стран является классификация, предложенная в конце 1950‑х годов американским специалистом в области управления качеством А. Фейгенбаумом. Он разделил затраты на 3 категории.

I – расходы на разработку и планирование программ, направленных на улучшение качества, на достижение оптимального уровня контроля и предупреждение ситуаций, приводящих к возникновению дефектов (несоответствий). Эти затраты принято называть превентивными (prevention costs).

II – расходы на проведение технического контроля и испытаний на всех этапах производства продукции (или процесса оказания услуг) с целью установления соответствия показателей качества изготовленной продукции (услуг) предъявляемым требованиям. Их принято называть затратами на оценку качества (appraisal costs).

III – потери от брака (несоответствий) (failure costs), которые обычно делят на: внутренние, возникающие в самой фирме в процессе производства (или в процессе оказания услуг) вследствие несоответствия показателей качества продукции (услуг) предъявляемым требованиям; внешние, возникающие в процессе эксплуатации изделия потребителем (использования продукции или после оказания услуги) из‑за несоответствия показателей качества установленным требованиям.

Перечень статей расходов, включаемых в каждую из категорий затрат на обеспечение качества, приводится в .

Именно эта классификация была впоследствии принята Комитетом по затратам на качество (QCC) Американского общества по контролю качества (ныне Американское общество качества – ASQ), лежит в основе международных стандартов в области экономики качества и сегодня является универсальной, то есть применяемой (при соответствующей переработке) всеми компаниями, независимо от их отраслевой принадлежности или сферы деятельности. Она используется в промышленности, сфере услуг, деятельности административных органов и других областях экономики.

За рубежом этот метод, ориентированный на конечный результат (продукцию), названа PAF‑моделью по первым буквам трех категорий затрат на качество (Prevention – «предупреждение», Appraisal – «оценивание», Failure – «дефект»).

Такая классификация критикуется некоторыми специалистами потому, что затраты, необходимые для обеспечения качества (группы 1 и 2), приравнивают к потерям (группа 3), а это не позволяет сравнить затраты на повышение качества и потери и оценить экономическую эффективность затрат на качество, которая определяется сравнением затрат и потерь . Кроме того, при такой классификации могут возникнуть затруднения, так как некоторые элементы с равным основанием можно отнести к любой из трех категорий затрат. Распределение затрат по категориям имеет тенденцию отвлекать внимание от истинной цели отчетности о затратах – их общего снижения. Так, увеличение предупредительных затрат на качество должно приводить к снижению полных затрат, однако и они сами по себе должны в конечном итоге быть снижены.

Кроме того, распределяя затраты между группами по этой классификации, можно установить экономически оправданный уровень брака, что, по мнению ряда авторов , недопустимо.

Через некоторое время другой известный американский специалист в области качества Ф. Кросби предложил иной подход, связанный с разделением всех затрат на две группы: «затраты на соответствие» и «затраты на несоответствие» (табл. 5.23 ).

Таблица 5.23. Виды расходов на качество по Ф. Кросби

В первую группу Ф. Кросби включил затраты, отнесенные А. Фейгенбаумом к группам 1 и 2 (рис. 5.24), во вторую группу были включены затраты, которые отнесены А. Фейгенбаумом к третьей группе, разделенной на рисунке (см. рис. 5.24) на две подгруппы. Отличием является то, что в результате затрат на соответствие должен быть обеспечен выпуск продукции с нулем дефектов. Причем такая продукция должна производиться с первого раза. В этом случае затрат на несоответствие не потребуется.

Рис. 5.24. Структура затрат на качество по А. Фейгенбауму

Таков смысл названия работы – «качество бесплатно». Соотношение между затратами на соответствие (З) и потери (П), связанными с несоответствиями, Ф. Кросби предложил использовать для диагностики состояния СМК организации. Эта методика будет показана ниже, в пункте 5.12.3. Критерий «ноль дефектов» необходимо развернуть в критерии деятельности всех исполнителей и делать это непрерывно, так как требования рынка постоянно меняются .

Один из авторов современных методов менеджмента качества, американский ученый Э. Деминг, предложил не пытаться выделить расходы на качество из общих затрат организации, так как это трудно осуществить, а сосредоточиться на программе действий, направленных на улучшение всей работы организации и на минимизацию всех видов неэффективных затрат. Тогда «лишние» затраты исчезнут сами собой, а то, что действительно важно знать для эффективного управления качеством, все равно никогда не известно нам в полном объеме . Трудности выделения затрат на качество из общих затрат организации вызваны тем, что большая часть затрат на качество имеют скрытый характер и являются многоцелевыми, то есть направлены не только на улучшение качества, но и на функционирование организации в рабочем режиме. На рис. 5.25 показаны явные и скрытые затраты на качество и их доля от общих затрат организации .

Жизнь показала, что подход Э. Деминга оказался очень результативным. Достаточно напомнить, что он положен в основу новой версии стандартов ISO 9000. Тем не менее без учета и анализа экономической информации все‑таки не обойтись, например, для ранжирования действий по улучшению деятельности . Развитием концепций А. Фейгенбаума, Дж. Джурана, Ф. Кросби явилось моделирование затрат на качество в рамках концепции TQM, в соответствии с которой был предложен принципиально новый подход к моделированию затрат на качество .

Рис. 5.25. «Айсберг» затрат вследствие низкого качества

В данном подходе затраты на качество отражаются как полные затраты на каждый процесс, так как концепция TQM требует управления процессами, а не только конечными результатами. Под процессом понимается совокупность последовательных действий (функций, работ), которые преобразуют исходный материал (сырье, полуфабрикат, информацию) в конечный продукт (услугу) в соответствии с предварительно установленными правилами (стандартами, нормативами). Лицо, несущее полную ответственность за процесс и наделенное полномочиями, нуждается в средстве, позволяющем контролировать затраты, связанные с этим процессом, и принимать меры для их минимизации. Затраты на процесс группируются по 2 основным категориям: затраты на обеспечение соответствия требованиям и затраты, вызванные несоответствием (рис. 5.26).

Такая группировка затрат существенно проще традиционной, а также позволяет улучшить (минимизировать) обе части затрат, влияющие на экономическую эффективность процесса. Модель затрат на любой процесс в организации создается путем идентификации всех ключевых работ, подлежащих контролю. Далее затраты на эти ключевые работы относят к затратам соответствия или несоответствия. При этом наиважнейшее значение имеет выбор регистрируемых параметров в ключевых работах .

Внутренние затраты на обеспечение Затраты из‑за неэффективности наиболее эффективным способом специфицированного процесса, т. е. соответствия продукции или услуг стоимость затраченного времени, декларированным (заявленным) материалов и ресурсов, связанных стандартам, определяемым заданным процессом поступления, производ‑специфицированным процессом. ства, отгрузки и исправления неудов: Это минимальные затраты на летворительных продукции и услуг: специфицированный процесс

Рис. 5.26. Классификация затрат на качество в рамках концепции TQM

Отечественные исследования в данном направлении привели к появлению ряда классификаций затрат на качество. Наиболее полной, обобщающей является классификация, представленная в работе (табл. 5.24). В ней затраты на качество классифицируются по различным признакам, а не с точки зрения какой‑либо концепции качества. Автор классификации сформировал классификационные группы затрат по различным аспектам в зависимости от конкретных условий и требований, продвинувшись дальше в методологии классификации затрат на качество по сравнению с ранее опубликованными работами. Именно такая развернутая классификация затрат необходима на стадии разработки отечественной системы учета, анализа и оценки затрат на качество. Она не окончательная и может быть уточнена и дополнена.

Таблица 5.24. Виды затрат на качество

мероприятия

1. Управление качеством:

Затраты на планирование системы качества;

Затраты на преобразование ожиданий потребителя по качеству в технические характеристики материала, процесса, продукта.

2. Управление процессом:

Затраты на установление средств управления процессом;

Затраты на изучение возможностей процесса;

Затраты на осуществление технической поддержки производственному персоналу в применении (осуществлении) и поддержании процедур и планов по качеству.

3. Планирование качества другими подразделениями:

« затраты, связанные с деятельностью по планированию качества, выполняемой персоналом, не подчиняющимся Управляющему по качеству/Уполномоченному высшего руководства по качеству.

4. Контрольное и измерительное оборудование:

Затраты, связанные с разработкой и усовершенствованием всего контрольного и измерительного оборудования (приборов);

Затраты, связанные с обслуживанием и калибровкой всего оборудования (приборов);

Затраты, связанные с обслуживанием и калибровкой технологической оснастки, приспособлений, шаблонов и образцов, имеющих прямое отношение к качеству продукции.

5. Обеспечение качества поставок:

Затраты на оценку потенциальных поставщиков и материалов перед заключением договоров на поставки;

Затраты, связанные с технической подготовкой проверок и испытаний закупленных материалов;

Затраты на техническую поддержку поставщиков, направленную на помощь в достижении ими требуемого качества.

6. Аудит системы качества:

Затраты на внутренний аудит системы качества;

Затраты на аудит системы качества потребителем;

Затраты на аудит системы качества третьей стороной (сертификация).

7. Программа улучшения качества:

Затраты, связанные с внедрением программ улучшения, наблюдением за ними и составлением отчетов, включая затраты на сбор и анализ данных, составление отчета по затратам на качество.

8. Обучение вопросам качества:

Затраты на внедрение, развитие и функционирование программы обучения персонала всех уровней вопросам качества.

9. Затраты, не учтенные где-либо еще, такие как:

Заработная плата секретарей и служащих, организационные расходы ит. п., которые непосредственно связаны с предупредительными мероприятиями.

Затраты на контроль

1. Проверки и испытания:

Оплата работ инспекторов и испытательного персонала, при плановых проверках производственных операций.

Повторные проверки отбракованных элементов, их испытания, сортировки и т. д. не включаются.

2. Проверки и испытания поставляемых материалов:

Оплата работ инспекторов и испытательного персонала, связанных с закупленными у поставщиков материалами, включая инспекторов и служащих различного уровня;

Затраты на лабораторные испытания, выполняемые для оценки качества поставляемых материалов;

Затраты, связанные с работой инспекторов и испытательного персонала, проводящих оценку материалов на производстве поставщика.

3. Материалы для тестирования и проверок:

Стоимость расходных материалов, используемых при контроле и испытаниях;

Стоимость материалов, образцов и т.п., подвергнутых разрушающему контролю.

Стоимость испытательного оборудования не включается.

4. Контроль процесса:

Оплата труда персонала, не подчиняющегося управляющему по качеству, выполняющего контроль и испытания на производственных линиях.

5. Прием продукции заказчика:

Затраты на запуск и тестирование готовой продукции на произвол стве для сдачи ее заказчику перед поставкой;

Затраты на приемочные испытания продукции у заказчика до ее сдачи.

6. Проверка сырья и запасных частей:

Затраты на контроль и испытание сырья, запасных частей и т.п., связанные с изменениями технических требований проекта, чрезмерным временем хранения или неуверенностью, вызванной другими проблемами.

7. Аудит продукта:

Затраты на проведение аудита качества технологических операций либо в процессе производства, либо по конечному продукту;

Затраты на все испытания на надежность, проводимые на произведенных изделиях;

Затраты на подтверждение качества продукта внешними органами, такими как страховые компании, государственные организации и т. д.

Внутренние потери

1. Отходы:

Стоимость материалов, которые не отвечают требованиям качества, и затраты на их утилизацию и вывоз.

Ликвидационная стоимость отходов производства не включается.

Не учитывается стоимость отходов, вызванных перепроизводством, моральным устареванием продукции или изменением конструкции по требованию заказчика.

2. Переделки и ремонт:

Затраты, возникшие при восстановлении изделий (материалов) до соответствия требованиям по качеству посредством либо переделки, либо ремонта, либо и тем и другим;

Затраты на повторное тестирование и инспекции после переделок или ремонта.

3- Анализ потерь:

Затраты на определение причин возникших несоответствий требованиям по качеству.

4. Взаимные уступки:

Затраты на допуск к применению тех материалов, которые не отвечают техническим требованиям.

5. Снижение сорта:

Затраты, возникшие вследствие снижения продажной цены на продукцию, которая не отвечает первоначальным техническим требованиям.

Отходы и переделки, возникшие по вине поставщиков:

Затраты, понесенные в том случае, когда после получения от поставщика обнаружилось, что поставленные материалы оказались негодными.

Внешние потери

1. Продукция, не принятая потребителем:

Затраты на выявление причин отказа заказчика принять продукцию;

Затраты на переделки, ремонт или замену непринятой продукции.

2. Гарантийные обязательства:

Затраты на замену неудовлетворительной продукции в течение гарантийного периода;

Затраты на ремонт неудовлетворительной продукции, на восстановление требуемого качества, на компенсации.

3. Отзыв и модернизация продукции:

Затраты на проверку, модификацию или замену уже поставленной потребителю продукции, когда есть подозрение или уверенность в существовании ошибки при проектировании или изготовлении.

4. Жалобы:

Затраты, вовлеченные в исследование причин возникновения жалоб потребителей на качество продукции;

Затраты, привлеченные для восстановления удовлетворенности потребителя;

Затраты на юридические споры и выплаты компенсаций.

Итак, невозможно полностью исключить затраты на качество, однако они могут быть приведены к приемлемому уровню.

Некоторые виды затрат на качество являются явно неизбежными, в то время как некоторых других можно избежать. Последние - это те, которые могут исчезнуть если будет отсутствовать дефект, или которые будут уменьшаться, если количество дефектов уменьшится. Так, можно избежать затрат на:

Неиспользованные материалы;

Доработку и/или переделку дефектов (исправление дефектов);

Задержки, излишнее производственное время, вызванные дефектным продуктом;

Дополнительные проверки и контроль для выявления уже известного процента дефектов;

Риски, в том числе по гарантийным обязательствам;

Потери продаж, связанные с неудовлетворенностью потребителя. Неизбежные затраты - это те, которые необходимы в качестве

своего рода страховки, даже если уровень дефектности очень низкий. Они используются для поддержания достигнутого уровня качества, обеспечения сохранения низкого уровня дефектов.

Неизбежные затраты могут включать затраты на:

Функционирование и аудит системы качества;

Обслуживание и калибровку испытательного оборудования;

Оценку поставщиков;

Обучение вопросам качества;

Минимальный уровень проверок и контроля.

Затраты на качество могут быть минимизированы, однако надежда на то, что они могут быть сведены к нулю - заблуждение. К нулю можно свести только одну составляющую затрат - затраты на несоответствие, или внутренние и внешние потери.