ПЛАСТМАСА- свойството на твърдите тела да променят формата и размера си под въздействието на външни натоварвания и да го запазят, когато товарите престанат да действат (след отстраняване на товарите).

Първата представа за свойството на материала, наречено пластичност, дава бучка пластилин, която лесно променя формата си под натиска на пръстите и запазва нова формаслед въздействие върху нея (за разлика от опъната пружина, която ще се свие отново, ако бъде освободена. В този смисъл казват, че пружината е еластична, а пластилинът е пластичен. Пластилинът и пластичността са думи от един и същи корен, от Гръцката дума пластмаса, която означава моделиране, от глагола "извайвам" (от глина).

За да получите по-точна представа за свойството пластичност, можете да направите (или да си представите) прост експеримент. Нека има удължен пластилинов паралелепипед (пръчка), чийто дълъг ръб е приблизително 10 см, а малкото лице е квадрат 1 см × 1 см. Нека тази пръчка лежи на две опори („мост“) с краищата си. Ако в средата на пръта се поставят метални тежести (например монети), то докато товарът е малък, промяната във формата на пръта е незабележима за окото. При по-нататъшно натоварване се установява, че в даден момент пръчката се огъва и става криволинейна. Ако премахнете всички тежести, криволинейната форма ще се запази.

Този опит показва, че прът, изработен от материал със свойството на пластичност, издържа на действието на натоварвания, почти без да променя формата си, докато натоварването надвиши определен праг, след което настъпва забележима промяна във формата, която продължава дори след натоварването се премахва. Това е същността на пластичността, но не цялата - промяната във формата (деформацията) зависи само от приложеното натоварване и не се променя от само себе си с времето. Ако все още има деформация при постоянно натоварване, тогава материалът се нарича не пластичен, а вископластичен или вискоеластичен ( см. РЕОЛОГИЯ; ПЪЛЗЯНЕ). Разбира се, пластилинът е познат и очевиден пример за пластмасов материал. Важно е, че свойството пластичност е присъщо на много структурни материали. На първо място, това са метали и сплави - стомана, желязо, мед, алуминий и други, но идеята за пластичната деформация е много полезна и за разбирането на процесите на деформация на композитни материали, включително металокерамика, въглерод и полимери .

Пластичността на материала е като че ли противоположна на еластичността: пластмасовото тяло запазва дадената му форма, а еластичното възстановява първоначалната. Но пластичността също се противопоставя на крехкостта: пластмасовото тяло реагира на увеличаване на натоварването чрез забележима промяна във формата, а крехкото (например стъкло) - чрез появата на пукнатини и разрушаване.

Изследването на пластичността се развива в две посоки: едната от тях е свързана преди всичко с проблемите на технологията и има за цел да отговори на въпроса: ако конструкцията е подложена на външни сили с известна величина, какво е промяна във формата - т.е. как се деформира? Важно е дизайнерът да знае това, но има още едно важно обстоятелство: пластичността обикновено предшества разрушаването, така че изследването на пластичните деформации е основата за прогнозиране на здравината и издръжливостта на конструкцията.

Второто направление в изследването на пластичността е изследването на това какво се случва в материала, както се казва, на микрониво, т.е. какво се случва вътре в материала, например по време на пластично огъване на греда. Възможно е, по аналогия с експеримента за огъване на пръта, да се направи експеримент върху неговото напрежение: горният край на пръта (обикновено се нарича проба) е фиксиран, а към долния край се прилага товар. . В този случай е трудно да се забележи промяна в дължината на пробата с око, но ако деформациите се измерват със специални устройства, се установява, че процесът на деформация се оказва подобен на този при експеримента с огъване: с постепенно увеличаване на натоварването на опън, първо се появяват много малки еластични деформации, когато натоварването достигне праговата стойност, тогава деформациите (сега предимно пластични) стават, първо, по-значителни и, второ, необратими (т.е. не изчезват след отстраняване на товара).

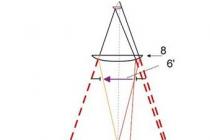

В този случай се разкриват интересни явления. Ако при изпитване на опън се използва стоманена проба под формата на дълга плоча с полирана (огледална) повърхност, тогава в процеса на пластична деформация върху тази повърхност се появяват много близки тънки успоредни прави линии, ориентирани под ъгъл 45°. ° спрямо оста на образеца (тук оста на образеца е права линия), минаваща в средата на плочата, успоредна на дългите й страни). Тези линии се наричат линии на Лудерс-Чернов (по името на учените, които са ги открили).

Микроскопският анализ на тези линии показва, че те се появяват в резултат на срязване в материала на плочата, т.е. един тънък слойсякаш изместени спрямо втората, втората - спрямо третата и т.н., като карти в тесте. Може да се каже, че линиите на Лудерс-Чернов са границите на срязващите слоеве. Фигура 1 схематично показва картината на такава деформация. Тази схема позволява да се разбере как такива измествания водят до пластично удължение на пробата и защо пластичните деформации не изчезват след отстраняване на товара. По-сложни и прецизни експерименти показват, че пластичните деформации на метали и сплави винаги са причинени от измествания в материала. Освен това възникват деформации в порести материали, по външни прояви много подобни на пластмасовите, но свързани с намаляване на порите. Най-познатият порест материал е пяната; в технологиите порестите материали се създават чрез праховата металургия, където частите се пресоват от метален прах.

Възможно е доста точно да се опише картината на деформацията, като се има предвид, че еластичните деформации на тялото са резултат от промяна на разстоянието между атомите, от които се състои, а пластичните деформации са резултат от измествания.

И така, пластичността е резултат от промени. Как стават смените? На този въпрос (и на много други) отговарят клоновете на физиката: физика на твърдото тяло, теория на дислокациите, физика на металите и др.

Това са двете посоки, в които се изучава пластичността, като първата се нарича феноменологична – тя изучава феномена пластичност така, както може да се наблюдава при експерименти с образци и товари, и не разчита на резултатите от микроскопични експерименти. Феноменологичното изследване на пластичността на металите започва с класическия тест на опън. Резултатите от него са представени под формата на графики (фиг. 2), където напрежението s е нанесено по вертикалната ос, равно на силата на опън П, отнесено към площта на напречното сечение на пробата Е, т.е.

s= П/Е

и хоризонтално - деформация на образеца e, равна на удължението d лпроба (под действието на сила П), разделено на първоначалната му дължина л.

e=d л/л

На фиг. 2 показва графика, която се нарича "крива на разтягане"; материал - една от марките стомана. В началото на зареждането (на графиката от точката Окъм основния въпрос А) напрежението и деформацията са пропорционални, т.е. В сила е законът на Хук. Коефициентът на пропорционалност се нарича модул на еластичност (или модул на Йънг) д. Точка Ана графиката се нарича граница на еластичност - след нея пропорционалността, присъща на еластичността, се заменя с криволинейна зависимост и сега деформацията нараства много по-бързо от напрежението. Ако в даден момент бзапочваме да намаляваме напрежението (това се нарича разтоварване), след това на графиката получаваме крива, която се различава малко от права линия - пр.н.естрелка надолу. Ако след довеждане на напрежението до нула го увеличите отново, кривата ще се появи на графиката CB 1 (със стрелка нагоре), след което тази крива плавно ще се превърне в кривата б 1д, което би се получило чрез деформиране на пробата без разтоварване. За простота, обикновено и двете криви, пр.н.еИ CB 1, заменете с права линия б 2° С, който е успореден на сегмента ОА.

Има няколко версии на теорията на пластичността, които се различават, от една страна, по това колко точно отчитат реалните характеристики на процеса на деформация на еластично-пластичния материал, а от друга страна, в математическата използван апарат. Някои теории са по-малко точни, но по-прости и по-удобни за изчисления, което е много важно, тъй като изчисляването на пластичните деформации в тела със сложна форма е много трудна задача дори при използването на съвременни компютри. Други теории биха могли да предоставят висока прецизност, но водят до много големи трудности, както математически, така и експериментални. Очевидно създаването на "идеална" теория, която съчетава физическа яснота, математическа простота и в същото време осигурява адекватно описание на процесите на пластична деформация, е въпрос на бъдещето. Но дори „простите“ теории за пластичността всъщност са доста сложни, тъй като изискват познаване и разбиране на много експериментални резултати и сериозно математическо обучение. Като пример, помислете за идеята за най-простата теория на пластичността.

В самата прост случайизпитване на опън на пробата, процесът на еластична деформация се описва от закона на Хук

Няма пропорционалност извън еластичната граница, но експерименталната крива на разтягане може да бъде описана, ако приемем, че модулът на еластичност дв този случай тя престава да бъде постоянна стойност и става функция на деформация, т.е.

В тези формули се появява нова функция w = w(e), която се нарича функция на пластичност и трябва да се намери от експериментални данни.

Вижда се, че функцията w(e) е идентично равна на нула при еластични деформации и нараства при пластични. Тогава е ясно, че както еластичните, така и пластичните деформации се описват с уравнение, което обобщава закона на Хук

s= дд

Това уравнение описва кривата на деформация, от която по същество е получено, и това е така, стига да говорим само за теста за опън. Но теорията на пластичността трябва да „умее“ да описва всякакви деформационни процеси - например и усукване, и огъване, и тяхното съвместно проявление, а за това формулата трябва да бъде значително обобщена и да формулира подобни по същество, но неизмеримо по-сложни отношения което би свързало шестте компонента на тензорните деформации с шест компонента на тензора на напрежението. Тук започват трудностите.

Класическата деформационна теория се нарича "теория на малките еластопластични деформации". Тази теория се основава на три експериментални факта:

1. При различни еластопластични деформации във всяка точка на тялото съществува универсална функционална зависимост между средноквадратичната стойност на деформациите на срязване и същата средна квадратура на напреженията на срязване.

2. При еластопластична деформация на материала промяната в обема винаги става еластично.

3. Първите две твърдения са валидни само при условие, че всички външни сили, действащи върху тялото, нарастват пропорционално една на друга (по-точно пропорционално на един параметър, например времето). Това е така нареченото "просто" или "пропорционално" натоварване.

За правилното разбиране на тези три твърдения трябва да се вземе предвид следното:

Теорията на пластичността, както всички емпирични теории, е по същество приблизителна теория. Това означава, че при определени условия, когато може да опише физическата реалност („условия на приложимост“), емпиричната теория описва тази реалност с относително малка, но винаги присъстваща грешка (с други думи, с малка грешка).

Теорията на пластичността, за която въпросният, може да даде отговор с грешка близо до 10%. И почти винаги такава грешка се оказва съвсем приемлива - казват, че "теорията работи добре".

Математическа формулировка на теорията: нека има тензор на деформация e ijи тензор на напрежението s ij. Необходимо е да се напишат формули (съотношения), които свързват тези тензори при малки еластично-пластични деформации, така както ги свързва закона на Хук при еластични деформации.

Като се вземат предвид различните модели на обемна и срязваща деформация, можем да разделим тензорите на обемни (сферични) и срязващи (девиаторни) части:

д ij= 1/3 Qd ij+ д ij

Следващата стъпка е да се установи връзка между напреженията на срязване и деформациите, тъй като пластичността е срязване.

За девиатора на деформация средноквадратичното изместване в дадена точка се определя по формулата

По подобен начин средноквадратичното напрежение на срязване се дава от:

Това е универсалната функционална връзка между и и е универсална в смисъл, че се осъществява във всяка точка на тялото и за всякакъв вид деформация (огъване, усукване, тяхната комбинация и т.н.). Функцията се счита за известна, но всъщност трябва да се намери чрез обработка на резултатите от експеримента. Тъй като, по силата на универсалността, тя винаги е една и съща, по-специално във всеки експеримент, е удобно да се използва експериментът с усукване на тръбата, от който тази функция се определя особено лесно.

В границите на еластичността и връзката между

Експериментите показват, че уравненията на Генка-Илюшин, залегнали в модела на пластичност, описват доста добре процеса на монотонно натоварване. При такъв процес, на всички етапи на натоварване (от външни сили, температури и т.н.), интензивността на напрежението се увеличава през цялото време.

Монотонното натоварване обикновено се реализира при просто натоварване, когато всички външни силови фактори се променят пропорционално на един нарастващ параметър. При просто натоварване съотношението между външните товари остава непроменено по време на натоварване. Ако процесът на разтоварване настъпи, когато интензивността на напрежението намалява във всички точки на тялото (например, когато външните сили се премахнат), тогава нарастването (намаляването) на напреженията и деформациите на етапа на разтоварване се определя въз основа на еластичността уравнения (закон за разтоварване; виж фиг. 5.15). Основните ограничения на разглеждания модел на пластичност са свързани с факта, че уравненията на пластичността се отнасят до крайната точка на процеса и следователно не отчитат историята на натоварването.

Ако от физическите съотношения става ясно, че има монотонно натоварване, то този недостатък е незначителен.

В рамките на приложения пластичен модел може да се вземе предвид действителната история на натоварването, ако натоварването се разглежда като комбинация от няколко етапа. Ако разтоварването се случи на някой междинен етап, изчислението се извършва с помощта на уравненията за еластичност.

Ориз. 5.15. Процесът на разтоварване при еластично-пластична деформация

Други модели на пластика.

По-съвършен, но и много по-сложен е пластичният модел, базиран на теорията за пластичния поток от Saint-Venant, Misesat Prandtl и Reiss. В съответствие с тази теория увеличенията на еластичните и пластичните деформации се разглеждат отделно:

Увеличението на пластичната деформация се приема като пропорционални компоненти на девиатора на напрежението:

където е увеличението на интензитета на напрежението. Функцията се определя въз основа на експериментални данни, когато пробите са разтегнати.

Представянето на теорията на пластичния поток и други модели на пластичност може да се намери в специализираната литература.

Есе

по дисциплина:

"Технология на строителните материали"

"Физически основи на пластичността и якостта на металите"

Извършва се от ученик

Проверен от учителя

Въведение

Основните механични свойства са якост, пластичност, еластичност, вискозитет, твърдост.

знаейки механични свойства, дизайнерът при проектирането разумно избира подходящия материал, който осигурява надеждността и издръжливостта на машините и конструкциите с тяхното минимално тегло.

Пластичността и здравината са най-важните свойстватвърди тела.

И двете свойства, взаимно свързани помежду си, определят способността на твърдите тела да устоят на необратимо оформяне и макроскопично разрушаване, т.е. разделяне на тялото на части в резултат на микроскопични пукнатини, възникващи в него под въздействието на външна или вътрешна сила. полета.

За технолога пластичността е много важна, което определя възможността за производство на продукти чрез различни методи за обработка под налягане, базирани на пластичната деформация на метала.

Материалите с повишена пластичност са по-малко чувствителни към концентратори на напрежение и други фактори на крехкост.

По отношение на якост, пластичност и др., се прави сравнителна оценка различни металии сплави, както и техния качествен контрол при производството на изделията.

Във физиката и техниката пластичността е способността на материала да получава остатъчни деформации без разрушаване и да ги поддържа след отстраняване на натоварването.

Свойството пластичност е от решаващо значение за такива технологични операциикато пробиване, рисуване, рисуване, огъване и т.н.

Силата на твърдите тела в широк смисъл е свойството на твърдите тела да устояват на разрушаване (разделяне на части), както и на необратима промяна на формата (пластична деформация) под въздействието на външни натоварвания. В тесен смисъл - устойчивост на разрушение.

Целта на тази работа е да се изучат физическите основи на пластичността и якостта на металите.

1. Физически основи на якостта на металите

Якостта е основно свойство на твърдите тела. Той определя способността на тялото да устои без разрушаване на действието на външни сили. В крайна сметка, както е известно, силата се определя от величината и естеството на междуатомната връзка, структурната и атомно-молекулната подвижност на частиците, които изграждат твърдото вещество. Механизмът на това явление остава неразгадан в момента. Въпросът за природата на якостта, същността на процесите, протичащи в материала под натоварване, остава неясен. По въпросите на силата не само че няма пълна физическа теория, но дори и по най-основните идеи има различия в мненията и противоположни мнения.

крайна целИзследването на механизма на разрушаване трябва да бъде изясняване на основните принципи за създаване на нови материали с желани свойства, подобряване на съществуващи материали и рационализиране на методите за тяхната обработка.

Якостта е свойство на твърдите тела, което издържа на разрушаване, както и на необратими промени във формата. Основният показател за якост е якостта на опън, определена при счупване на цилиндрична проба, предварително подложена на отгряване. По якост металите могат да бъдат разделени на следните групи:

крехки (временната устойчивост не надвишава 50 MPa) - калай, олово, бисмут, както и меки алкални метали;

силни (от 50 до 500 MPa) - магнезий, алуминий, мед, желязо, титан и други метали, които са в основата на най-важните структурни сплави;

с висока якост (повече от 500 MPa) - молибден, волфрам, ниобий и др.

Концепцията за сила не е приложима за живака, тъй като той е течност.

Якостта на опън на металите е посочена в таблица 1.

Маса 1.

Якост на метала

Мнозинство спецификациисилата се определя като резултат статичен тестза разтягане. Образецът, фиксиран в ръкохватките на машината за изпитване на опън, се деформира при статично, плавно нарастващо натоварване. По време на изпитването, като правило, автоматично се записва диаграма на опън, изразяваща връзката между натоварване и деформация. Малките деформации се определят с много висока точност чрез тензодатчици.

За да се елиминира влиянието на размерите на пробите, изпитванията на опън се провеждат върху стандартни проби с определено съотношение между ефективната дължина l 0 и площта на напречното сечение F 0 .

Най-широко използваните проби са с кръгло напречно сечение: дълги с l 0 /d 0 = 10 или къси с l 0 /d 0 = 5 (където d 0 е началният диаметър на пробата).

На фиг. 1а е диаграма на опън на меко загрята стомана. При натоварване, съответстващо на началната част на диаграмата, материалът изпитва само еластична деформация, която напълно изчезва след отстраняване на натоварването.

До точка а тази деформация е пропорционална на натоварването или приложеното напрежение

където P е приложеното натоварване; F o - началната площ на напречното сечение на пробата.

Натоварването в точка а, което определя края на правия участък от диаграмата на опън, съответства на границата на пропорционалност.

Теоретична граница на пропорционалност- максимално напрежение, до което се поддържа линейна зависимост между напрежението (натоварването) и деформацията

σ pc \u003d R pc / F 0.

Тъй като може да има грешки при определяне на позицията на точка а на диаграмата, те обикновено използват условна граница на пропорционалност, което се разбира като напрежение, което причинява определено количество отклонение от линейна връзка, например tg alpha се променя с 50% от първоначалната си стойност.

Линейната връзка между напрежението и деформацията може да бъде изразена чрез закона на Хук:

σ = E епсилон,

където епсилон \u003d (делта l / l o) 100% - относителна деформация;

делта l - абсолютно удължение, mm;

l 0 - първоначалната дължина на пробата, mm.

Фиг.1 Диаграма на опън на мека стомана (а) и схема за определяне на условната граница на провлачване σ0,2 (б)

Коефициентът на пропорционалност E (графично равен на tg alpha), характеризиращ еластичните свойства на материала, се нарича модул на нормална еластичност.

При дадена стойност на напрежението, с увеличаване на модула, стойността на еластичната деформация намалява, т.е. твърдостта (стабилността) на конструкцията (продукта) се увеличава. Следователно модулът E се нарича още модул на коравина.

Стойността на модула зависи от естеството на сплавта и се променя незначително с промени в нейния състав, структура и термична обработка.

Например, за различни въглеродни и легирани стомани след всяка обработка, E = 21000 kgf / mm 2.

Теоретична граница на еластичност- максималното напрежение, до което пробата получава само еластична деформация:

σ опаковка = Р опаковка / F 0 .

Ако действащото напрежение в детайла (конструкцията) е по-малко от σ yn, тогава материалът ще работи в зоната на еластични деформации.

С оглед на трудността при определяне на σ yn, те практически използват условна граница на еластичност, което се разбира като напрежението, което причинява постоянна деформация от 0,005-0,05% от първоначалната оценена дължина на пробата. В обозначението на условната граница на еластичност се посочва стойността на остатъчната деформация, например σ0,005 и т.н.

За повечето материали теоретичните граници на еластичност и пропорционалност са близки по големина. За някои материали, като медта, еластичната граница е по-голяма от пропорционалната граница.

Провлачване- физическо и условно - характеризира устойчивостта на материала на малки пластични деформации.

Физическа граница на провлачване- напрежение, при което има нарастване на деформацията при постоянно натоварване

σ t \u003d P T / F 0.

В диаграмата на опън границата на провлачване съответства на хоризонтално сечение c - d, когато се наблюдава пластична деформация (удължение) - "течение" на метала при постоянно натоварване.

Голяма част от техническите метали и сплави нямат плато на провлачване. За тях най-често условна граница на провлачване- напрежение, причиняващо постоянна деформация, равно на 0,2% от първоначалната проектна дължина на пробата (фиг. 1, b):

σ0,2 \u003d P 0,2 / F 0

При по-нататъшно натоварване пластичната деформация нараства все повече и повече, като се разпределя равномерно по целия обем на пробата.

В точка В, където натоварването достига максималната си стойност, в най-слабата точка на пробата започва образуването на „шийка“ - стесняване на напречното сечение; деформацията е съсредоточена в една област - от равномерна преминава в локална.

Напрежението в материала в този момент от изпитването се нарича якост на опън.

Издръжливост на опън(якост на опън) - напрежение, съответстващо на максималното натоварване, което образецът може да издържи преди разрушаване:

σ в \u003d P в / F 0.

По своята физическа същност σ in характеризира якостта като устойчивост на значителна равномерна пластична деформация.

Отвъд точка B (виж фиг. 1, а) натоварването намалява поради развитието на шийката, а в точка k, при натоварване Pk, пробата се разрушава.

Истинска устойчивост на разрушение- максималното напрежение, което материалът може да издържи в момента, предхождащ разрушаването на пробата

S K \u003d P до / F K,

където F K е крайната площ на напречното сечение на пробата на мястото на счупване.

Въпреки факта, че натоварването P до<Р в, вследствие образования шейки F K

Истински напрежения. Разглежданите показатели за якост: σ t, σ in и т.н., с изключение на S k, са условни напрежения, тъй като при определянето им съответните натоварвания се приписват на първоначалната площ на напречното сечение на пробата F 0, въпреки че последният постепенно намалява, когато пробата се деформира. По-точна представа за напреженията в пробата се дава от истински диаграми на напрежение (фиг. 2). Фиг.2 Диаграма на истински (S) и условни (σ) напрежения: ψ - напречно стесняване на образеца. Истинските напрежения S i = P i /F i се определят от натоварването P i и площта на напречното сечение F i в момента на изпитване. Приблизително до точка b (фиг. 2,) т.е. точка B на фиг. 72, а, разликата между истинските и условните напрежения е малка и S B \u003d σ c. Тогава истинските напрежения нарастват, достигайки максималната стойност S k в момента, предшестващ разрушаването. При изпитването на опън освен якостните характеристики се определят и пластичните характеристики. 2.

Физически основи на пластичността на металите Развитието на теорията за механичните свойства на твърдите тела, както е известно, изхожда от механиката на абсолютно твърдо тяло, в което деформациите изобщо не се вземат предвид, чрез теорията на еластичността, която е първото приближение и е подходящи в случаи на малки и обратими деформации, към теорията на малките еластични пластични деформации. Теорията за взаимодействието на атомите в кристалната решетка, разработена преди повече от 40 години, беше в остър конфликт с експерименталните данни за здравината на кристалите. Бяха предложени два изхода от тази ситуация. И двете се основават на факта, че в истинския кристал, както и в твърдите материали като цяло, има нехомогенности и несъвършенства. Именно поради несъвършенството на структурата възниква преждевременна пластичност в реалните тела. Освен това мненията на различните изследователи се разминават. Някои вярваха, че истинският кристал се състои от парчета идеален кристал, между които има слаби места. Пластмасовият поток възниква само в слабите места. Други смятат, че слабите места, ако играят роля в пластичността, тогава само като източници на пренапрежение. С други думи, големи локални пренапрежения са необходими за пластичен поток, както беше показано например в експерименти за контрол на образуването на пластично срязване. Несъмнено изследването на структурата на истински кристал и различните дефекти, които могат да съществуват в него, е важна задача по своята значимост. Въпреки това е спорно дали е необходимо теорията на пластичността да се основава на отчитането на тези явления или е възможно да се разработи теория на пластичната деформация на идеално правилна кристална решетка с последващо разглеждане на ролята на различни дефекти. Редица автори предпочитат да изхождат от предположението за наличието в кристалната решетка на равномерно разпределени дефекти със специални свойства. Предполага се, че пластичният поток на кристалите е движението на тези дефекти (дислокации) в кристалната решетка. Последните експериментални данни потвърждават до известна степен концепциите за дислокация. Въпреки това основният въпрос за появата на дислокации в процеса на пластична деформация все още остава недостатъчно изяснен. Ето защо е необходимо да се обърне специално внимание на експерименталната проверка на теорията на дислокациите. Възможно е такъв тест и съответното усъвършенстване на теорията да допринесе за сближаването на различни гледни точки. Разнообразие от материали, подложени на действието на външни механични сили, в най-началните етапи на натоварване променят обратимо размера и формата си. Наблюдаваните в този случай деформации се наричат еластични. Изследването на еластичните свойства на твърдите тела е важно, тъй като еластичните константи са мярка за междучастичните сили в твърдите тела. Явленията на промяна на формата на твърди тела под въздействието на външни сили са много сложни. Окончателните промени, които настъпват в твърдите тела под въздействието на външни сили, се определят от комбинация от редица процеси, всеки от които сам по себе си все още е напълно неясен поради липсата на задоволителни и пълни идеи за природата на силите на свързване в твърдите тела. , за тяхната структура, за природата на топлинното движение и т.н., с други думи, поради липсата на изчерпателна теория за кристалното състояние. Въпреки това, няма съмнение, че основните и общи явления, възникващи в твърдите тела под действието на външни сили, са атомните и молекулните премествания. Известно е, че явленията, които се случват при промяна на формата на твърдите тела под действието на външни сили, зависят до голяма степен от структурата и са тясно свързани с процесите на дифузия, релаксация, рекристализация и фазови трансформации и с много до голяма степен зависи от температурата. Поради това проблемът за еластичната и пластична промяна на формата в твърдите тела - проблемът за пластичността всъщност е част от по-общ проблем - проблемът за подвижността на атомите и молекулите в твърдите тела, който включва: еластичност, несъвършена еластичност , пластичност, пълзене, побратимяване, фазови трансформации, дифузия, релаксация, рекристализация и други (подобни) явления. По този начин развитието на физическото учение за пластичността изисква обхващането на широк кръг от явления, някои от които са изброени по-горе, и е неделимо от решаването на следните основни проблеми: проблеми на общата теория на твърдото тяло; проблеми на междучастичните сили в твърди тела; задачи за идеална и реална структура на твърди тела; проблеми на топлинното движение на твърди тела. Пластмаса- способността на тялото (метал) да се деформира пластично, т.е. способността да се получи остатъчна промяна във формата и размера без прекъсване. Това свойство се използва при обработката на метали чрез налягане. Характеристиките на пластичността са удължение и относително свиване. Според степента на пластичност металите обикновено се подразделят, както следва: силно пластичен- (относително удължение над 40%) - метали, които формират основата на повечето структурни сплави (алуминий, мед, желязо, титан, олово) и "леки" метали (натрий, калий, рубидий и др.); пластмаса- (относителното удължение е в диапазона между 3% и 40%) - магнезий, цинк, молибден, волфрам, бисмут и др. (най-обширната група); чуплив- (относително удължение по-малко от 3%) - хром, манган, колбат, антимон. Високото почистване на крехките метали донякъде увеличава пластичността. Получените на тяхна основа сплави почти не се поддават на обработка под налягане. Промишлените продукти от тях често се получават чрез леене. Относително разширение. Относителното удължение е условна характеристика на пластичността. Това се обяснява с факта, че абсолютното удължение се състои от два компонента: равномерно удължение delta l p, пропорционално на дължината на пробата, и локално, концентрирано удължение в делтата на шията l w, пропорционално на площта на напречното сечение на пробата . Оттук следва, че делът на локалната деформация, а оттам и стойностите на делта lres и δ за къси проби е по-голям, отколкото за дълги. В същото време за различните материали относителната стойност на равномерните и локалните деформации варира в широк диапазон. Повечето пластични материали се деформират с образуването на шийка. В този случай равномерната деформация е 5-10% от локалната деформация, за сплави от тип дуралуминий 18-20%, за месинг 35-45% и т.н., но не повече от 50%. За крехки материали или такива в крехко състояние шийката не е оформена и практически delta l rest = delta l p . Относителното удължение на металите характеризира таблица 2. Таблица 2. пластичност на металите. Относително свиване.При пластмасовите материали относителното стесняване по-точно характеризира тяхната максимална пластичност - способността за локална деформация и често служи като технологична характеристика при листово щамповане и др. 3.

Теоретична и техническа сила Техническата (реална) якост на металите е 10-1000 пъти по-малка от тяхната теоретична якост, определена от силите на междуатомното сцепление. Например, за желязо, теоретично изчислената стойност на съпротивлението на разкъсване S OT = 2100 kgf/mm 2 . Техническа якост на желязото: S ОТ \u003d 70 kgf / mm 2, σ в \u003d 30 kgf / mm 2. Такава голяма разлика се обяснява с факта, че теоретичната якост съответства на идеална бездефектна кристална решетка на метала. В реалните метали винаги има дислокации и други дефекти в кристалната решетка, включвания, микропукнатини и др., които намаляват якостта и инициират разрушаване (фиг. 3). Фиг. 3 Зависимост на якостта от броя на дислокациите и други дефекти на кристалната решетка (схема на I. A. Oding): 1 - чисти, закалени метали; 2 - сплави, закалени чрез легиране, термична обработка, пластична деформация (закаляване) и др. Чистите, загряти метали имат минимална якост при дислокационна плътност от около 10 7 -10 8 cm -2. С намаляване на броя на дислокациите устойчивостта на деформация, т.е. якостта на метала, се увеличава и може да достигне теоретичната стойност. Убедителни доказателства за валидността на тази позиция са получени при изследването на метални мустаци - мустаци с дебелина 0,5-2 μm и дължина до 10 mm с практически бездефектна (бездислокационна) кристална структура. Мустаците от желязо с дебелина 1 μm имат якост на опън σ в \u003d 1350 kgf / mm 2, т.е. почти теоретична якост. Поради малкия си размер мустаците се използват ограничено. Увеличаването на размера на мустаците води до появата на дислокации и рязко намаляване на силата. Вдясно от точка 1 (виж фиг. 3), с увеличаване на броя на дислокациите (дефектите), якостта на металите се увеличава. Това се използва при методи на втвърдяване като легиране, термична обработка, студена пластична деформация и др. Основните причини за втвърдяването са увеличаване на броя (плътността) на дислокациите, изкривяване на кристалната решетка, възникване на напрежения, изтъняване на металните зърна и др., т.е. всичко, което пречи на свободното движение на дислокациите. Пределната дислокационна плътност за втвърдяване е приблизително 10 12 cm -2 . При по-висока плътност в метала се образуват субмикроскопични пукнатини, които причиняват разрушаване. Заключение Въпросите за пластичността и здравината на твърдите тела са от първостепенно значение за много клонове на технологията. Пластичността и здравината на този материал в крайна сметка определят възможността за използването му в строителни конструкции, в машинни части, в конструкции на инструменти, в инструменти за механична обработка на твърди тела и в много други случаи. Същите свойства определят и възможността за механична обработка на даден материал чрез налягане (коване, валцуване, щамповане, рязане) и определят мощността на използваните за тази цел машини. Понастоящем проблемът за якостта и пластичността на твърдите тела трябва да се разглежда от гледна точка на две области на интерес - физическа и техническа. Първият от тях включва: а) изясняване на физическата природа на пластичността и якостта на твърдите тела въз основа на изучаването на елементарни процеси, протичащи по време на деформация и разрушаване, б) систематично натрупване и обобщаване на нови факти и модели на поведение на твърдите тела при условия, срещани в практиката. Втората област на интерес включва всички проблеми, свързани с използването на твърди тела в инженерството с общо феноменологично описание на тяхната сила и деформационно поведение при различни видове напрегнато състояние и при различни работни условия, като се използва тази информация за изчисляване на якостта и пластичността на машинни части и конструкции, базирани на формални теории за якост и пластичност. Изследванията на природата на якостта и пластичността на твърдите тела са необходими, за да се създаде строга физическа теория за тяхната пластична деформация и счупване. Изграждането на такава теория се състои преди всичко в решаването на проблема с отклонението на структурата на твърдите тела от идеално правилната под въздействието на механични фактори и влиянието на нарушенията на идеалната структура на твърдите тела върху тяхната пластичност и якост. Съвсем очевидно е, че липсата на физическа теория, основана на различни експериментални факти, натрупани в резултат на дългогодишна работа по проблема, ще продължи да възпрепятства решаването на редица възможни практически проблеми. Най-важните от тях са следните: в разработването на принципи за създаване на нови материали с желани свойства, в подобряването на съществуващи материали, в определянето на начини за по-нататъшна рационализация на тяхната обработка. Огромното националностопанско значение на тези задачи е очевидно. Междувременно все още има забележима разлика между изискванията на технологиите по отношение на якостта и пластичността на материалите за различни условия на тяхната работа в машини и конструкции и възможностите на теорията за намиране на начини за решаване на проблемите. Сега в най-добрия случай имаме на разположение само скици на възможна теория за отделни явления, както и някои експериментални основи на теорията, покриващи далеч не напълно въпросите, които ни изправят. Библиография 1. Александров, А. В. Основи на теорията на еластичността и пластичността: учебник за университетите. - М.: Висше училище, 1990. - 399 с. - ISBN 5-06-000053-2. 2. V. E. Gul, Структура и якост на полимери, 2-ро издание, М., 1971 г. 3. Зубчанинов, В. Г. Основи на теорията на еластичността и пластичността: учебник за студенти от инженерни специалности на университетите / В. Г. Зубчанинов. - М.: Висше училище, 1990. - 368 с.: ил. - ISBN 5-06-000706-5. 4. В. Л. Инденбом и А. Н. Орлов, Проблемът за счупването във физиката на якостта, "Проблеми на якостта", 1990 г., № 12, с. 3; 5. Г. В. Курдюмов. Физически основи на якостта и пластичността на твърдите тела. – М.: 1975 г. 6. Механични свойства на материалите, прев. от английски, изд. Баренблат Г. И. М., 1966. 7. Основи на теорията на еластичността и пластичността: учебник за студенти от инженерни специалности на университетите / В. Г. Зубчанинов. - М. : Висше училище, 1990. - 368 с. : аз ще. - ISBN 5-06-000706-5. 8. В. Р. Регел, А. И. Слуцкер и Е. Е. Томашевски, Кинетична природа на якостта на твърдите тела, Москва, 1974 г. 9. В. В. Соколовски, Теория на пластичността, 3 изд., Москва, 1969 г. 10. Феодосиев V.I. Якост на материалите. - М .: Издателство на MSTU im. Н.Е. Бауман, 1999. С. 86. ISBN 5-7038-1340-9. 11. Числени методи в теорията на еластичността и пластичността: учебник. надбавка за не-другар. / БЪДА. Победря. - М.: МГУ, 1981. - 343 с. Пластичност на сместахарактеризират неговата подвижност, т.е. способността да се разпространява под въздействието на собственото си тегло или външни сили, приложени към него. Подвижността на почти всички хоросанови смеси се определя от дълбочината на потапяне (в cm) на стандартен конус с маса (300:4:2) g. Конус 3, хванат от пръстена, се довежда до сместа, така че върхът му да докосне повърхността й. След това конусът се освобождава и той потъва в сместа под собствената си тежест. Подвижност на хоросаназависи преди всичко от количеството вода и свързващо вещество, вида на свързващото вещество и пълнителя, съотношението между свързващо вещество и добавъчен материал. Мазните хоросани са по-мобилни от постните. Ceteris paribus, разтворите върху вар и глина са по-мобилни, отколкото върху цимент; разтворите върху естествен пясък са по-мобилни от разтворите върху изкуствен пясък (натрошен). Подвижността на хоросановата смес може да се регулира чрез увеличаване или намаляване на консумацията на свързващо вещество или вода. Чрез увеличаване на съдържанието на вода и свързващо вещество в хоросановата смес се получават по-пластични (подвижни) и обработваеми смеси. Получава се обработваема хоросанова смес с правилно зададен зърнен състав на твърдите й компоненти (пясък, свързващо вещество, добавки). Свързващото тесто не само запълва празнините между пясъчните зърна, но също така равномерно обгръща пясъчните зърна с тънък слой, намалявайки вътрешното триене. Качеството на зидарията и мазилката зависи от обработваемостта на сместа. Разслояване- способността на хоросановата смес да се разделя на твърди и течни фракции по време на транспортиране и изпомпване през тръби и маркучи. Можете да проверите сместа за стратификация по опростен начин, както следва. Хоросанова смес се поставя в кофа със слой с височина около 30 cm и нейната подвижност се определя от еталонен конус. След 30 минути горната част на разтвора (около 20 cm) се отстранява и се определя дълбочината на потапяне на конуса за втори път. Ако разликата в стойностите на потапяне на конуса е близка до нула, тогава хоросанната смес се счита за неразделима, ако е в рамките на 2 cm, сместа се счита за средна сегрегация. Ако съставът на хоросановата смес е избран правилно и коефициентът на свързване на водата е зададен правилно, тогава хоросанната смес ще бъде подвижна, обработваема, ще има добра водозадържаща способност и няма да се разслоява. Есе по дисциплина: "Технология на строителните материали" "Физически основи на пластичността и якостта на металите" Извършва се от ученик Проверен от учителя Въведение Основните механични свойства са якост, пластичност, еластичност, вискозитет, твърдост. Познавайки механичните свойства, дизайнерът при проектирането разумно избира подходящия материал, който осигурява надеждността и издръжливостта на машините и конструкциите с тяхната минимална маса. Пластичността и здравината са сред най-важните свойства на твърдите тела. И двете свойства, взаимно свързани помежду си, определят способността на твърдите тела да устоят на необратимо оформяне и макроскопично разрушаване, т.е. разделяне на тялото на части в резултат на микроскопични пукнатини, възникващи в него под въздействието на външна или вътрешна сила. полета. За технолога пластичността е много важна, което определя възможността за производство на продукти чрез различни методи за обработка под налягане, базирани на пластичната деформация на метала. Материалите с повишена пластичност са по-малко чувствителни към концентратори на напрежение и други фактори на крехкост. По отношение на якост, пластичност и др. Извършва се сравнителна оценка на различни метали и сплави, както и контрол на качеството им при производството на продуктите. Във физиката и техниката пластичността е способността на материала да получава остатъчни деформации без разрушаване и да ги поддържа след отстраняване на натоварването. Свойството пластичност е от решаващо значение за такива технологични операции като щамповане, изтегляне, изтегляне, огъване и др. Силата на твърдите тела в широк смисъл е свойството на твърдите тела да устояват на разрушаване (разделяне на части), както и на необратима промяна на формата (пластична деформация) под въздействието на външни натоварвания. В тесен смисъл - устойчивост на разрушение. Целта на тази работа е да се изучат физическите основи на пластичността и якостта на металите. 1.

Физически основи на якостта на металите Якостта е основно свойство на твърдите тела. Той определя способността на тялото да устои без разрушаване на действието на външни сили. В крайна сметка, както е известно, силата се определя от величината и естеството на междуатомната връзка, структурната и атомно-молекулната подвижност на частиците, които изграждат твърдото вещество. Механизмът на това явление остава неразгадан в момента. Въпросът за природата на якостта, същността на процесите, протичащи в материала под натоварване, остава неясен. По въпросите на силата не само че няма пълна физическа теория, но дори и по най-основните идеи има различия в мненията и противоположни мнения. Крайната цел на изучаването на механизма на счупване трябва да бъде изясняване на основните принципи за създаване на нови материали с желани свойства, подобряване на съществуващи материали и рационализиране на методите за тяхната обработка. Якостта е свойство на твърдите тела, което издържа на разрушаване, както и на необратими промени във формата. Основният показател за якост е якостта на опън, определена при счупване на цилиндрична проба, предварително подложена на отгряване. По якост металите могат да бъдат разделени на следните групи: крехки (временната устойчивост не надвишава 50 MPa) - калай, олово, бисмут, както и меки алкални метали; силни (от 50 до 500 MPa) - магнезий, алуминий, мед, желязо, титан и други метали, които са в основата на най-важните структурни сплави; с висока якост (повече от 500 MPa) - молибден, волфрам, ниобий и др. Концепцията за сила не е приложима за живака, тъй като той е течност. Якостта на опън на металите е посочена в таблица 1. Маса 1. Якост на метала Повечето спецификации за якост се определят чрез статично изпитване на опън. Образецът, фиксиран в ръкохватките на машината за изпитване на опън, се деформира при статично, плавно нарастващо натоварване. По време на изпитването, като правило, автоматично се записва диаграма на опън, изразяваща връзката между натоварване и деформация. Малките деформации се определят с много висока точност чрез тензодатчици. За да се елиминира влиянието на размерите на пробите, изпитванията на опън се провеждат върху стандартни проби с определено съотношение между ефективната дължина l 0 и площта на напречното сечение F 0 . Най-широко използваните проби са с кръгло напречно сечение: дълги с l 0 /d 0 = 10 или къси с l 0 /d 0 = 5 (където d 0 е началният диаметър на пробата). На фиг. 1а е диаграма на опън на меко загрята стомана. При натоварване, съответстващо на началната част на диаграмата, материалът изпитва само еластична деформация, която напълно изчезва след отстраняване на натоварването. До точка а тази деформация е пропорционална на натоварването или приложеното напрежение където P е приложеното натоварване; F o - началната площ на напречното сечение на пробата. Натоварването в точка а, което определя края на правия участък от диаграмата на опън, съответства на границата на пропорционалност. Теоретична граница на пропорционалност- максимално напрежение, до което се поддържа линейна зависимост между напрежението (натоварването) и деформацията σ pc \u003d R pc / F 0. Тъй като може да има грешки при определяне на позицията на точка а на диаграмата, те обикновено използват условна граница на пропорционалност, което се разбира като напрежение, което причинява определено количество отклонение от линейна връзка, например tg alpha се променя с 50% от първоначалната си стойност. Линейната връзка между напрежението и деформацията може да бъде изразена чрез закона на Хук: σ = E епсилон, където епсилон \u003d (делта l / l o) 100% - относителна деформация; делта l - абсолютно удължение, mm; l 0 - първоначалната дължина на пробата, mm. Фиг.1 Диаграма на опън на мека стомана (а) и схема за определяне на условната граница на провлачване σ0,2 (б) Коефициентът на пропорционалност E (графично равен на tg alpha), характеризиращ еластичните свойства на материала, се нарича модул на нормална еластичност. При дадена стойност на напрежението, с увеличаване на модула, стойността на еластичната деформация намалява, т.е. твърдостта (стабилността) на конструкцията (продукта) се увеличава. Следователно модулът E се нарича още модул на коравина. Стойността на модула зависи от естеството на сплавта и се променя незначително с промени в нейния състав, структура и термична обработка. Например, за различни въглеродни и легирани стомани след всяка обработка, E = 21000 kgf / mm 2. Теоретична граница на еластичност- максималното напрежение, до което пробата получава само еластична деформация: σ опаковка = Р опаковка / F 0 . Ако действащото напрежение в детайла (конструкцията) е по-малко от σ yn, тогава материалът ще работи в зоната на еластични деформации. С оглед на трудността при определяне на σ yn, те практически използват условна граница на еластичност, което се разбира като напрежението, което причинява постоянна деформация от 0,005-0,05% от първоначалната оценена дължина на пробата. В обозначението на условната граница на еластичност се посочва стойността на остатъчната деформация, например σ0,005 и т.н. За повечето материали теоретичните граници на еластичност и пропорционалност са близки по големина. За някои материали, като медта, еластичната граница е по-голяма от пропорционалната граница. Провлачване- физическо и условно - характеризира устойчивостта на материала на малки пластични деформации. Физическа граница на провлачване- напрежение, при което има нарастване на деформацията при постоянно натоварване σ t \u003d P T / F 0. В диаграмата на опън границата на провлачване съответства на хоризонтално сечение c - d, когато се наблюдава пластична деформация (удължение) - "течение" на метала при постоянно натоварване. Голяма част от техническите метали и сплави нямат плато на провлачване. За тях най-често условна граница на провлачване- напрежение, причиняващо постоянна деформация, равно на 0,2% от първоначалната проектна дължина на пробата (фиг. 1, b): σ0,2 \u003d P 0,2 / F 0 При по-нататъшно натоварване пластичната деформация нараства все повече и повече, като се разпределя равномерно по целия обем на пробата. В точка В, където натоварването достига максималната си стойност, в най-слабата точка на пробата започва образуването на „шийка“ - стесняване на напречното сечение; деформацията е съсредоточена в една област - от равномерна преминава в локална. Напрежението в материала в този момент от изпитването се нарича якост на опън.

Относителното удължение, определено на дълги проби, се обозначава с δ 10, на къси δ 5 и винаги δ 5 > δ 10.

Естествено, свойствата на прясно приготвената хоросанова смес и втвърдения хоросан са напълно различни. Основните свойства на хоросановата смес са обработваемост, пластичност (подвижност) и водозадържаща способност, а на втвърдените разтвори - плътност, якост и дълготрайност.

Правилният избор на обхвата на решенията зависи изцяло от техните свойства. Свойства на хоросановите смеси

Работоспособност- свойството на хоросановата смес лесно да се побира в плътен и тънък слой върху пореста основа и да не се разслоява по време на съхранение, транспортиране и изпомпване.

Зависи от пластичността (подвижността) и водозадържащата способност на сместа.

Височина на конуса 180 мм, диаметър на основата 150 мм, ъгъл на върха 30°.

В лабораторията конусът е монтиран на статив (фиг. 1, а), в условията на строителната площадка е окачен на верига с пръстен (фиг. 1.6).

Фиг. 1. Статив

Деленията по скалата 6 или по повърхността на конуса определят дълбочината на потапянето му в сместа.Ако конусът е потопен на дълбочина 6 cm, това означава, че подвижността на хоросановата смес е 6 cm.

Видът на свързващото вещество се избира и съставът на разтвора се определя в зависимост от необходимата якост на разтвора и условията на експлоатация на сградата.

Хоросанова смес с нормална водозадържаща способност - лесна за обработка и полагане, мека, не посяга за шпакловащата лопата, осигурява висока производителност на труда.

Правилно подбраната и добре разбъркана хоросанова смес плътно запълва неравности, вдлъбнатини, пукнатини в основата, поради което се получава голяма контактна площ между разтвора и основата, в резултат на което се увеличава здравината на зидарията и мазилката и тяхната дълготрайност се увеличава.

Хоросанната смес често се транспортира от самосвали и се премества през тръбопроводи с помощта на хоросанни помпи. В този случай не е необичайно сместа да се раздели на вода (течна фаза) и пясък и свързващо вещество (твърда фаза), в резултат на което могат да се образуват тапи в тръбите и маркучите, чието отстраняване е свързано с големи загуби на труд и време.

Разслояването на хоросановата смес се определя в лаборатория.

Разликата в стойностите на потапяне на конуса от повече от 2 cm показва, че хоросанната смес е стратифицирана.

Пластифициращите добавки, както неорганични, така и органични, повишават водозадържащия капацитет на хоросанните смеси и намаляват тяхното разслояване