Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Производство спичек

Классификация деревообрабатывающих производств

производственный изготовление спичка

Классификация деревообрабатывающих производств. Дерево обрабатывающие производства можно отнести к производствам по вторичной обработке древесины. В качестве сырья здесь используют пиломатериалы, древесностружечные и древесноволокнистые плиты, фанеру, шпон, которые, в свою очередь, являются продукцией производства по первичной обработке древесины. Деревообрабатывающие производства разнообразны по видам выпускаемой продукции. В их состав входят производства, выпускающие мебель; столярно-строительные изделия (окна, двери, доски пола, плинтусы, галтели); деревянные музыкальные инструменты; корпуса и футляры для радиоприемников и телевизоров, часов, микроскопов и других приборов точной механики; деревянные суда; детали и изделия для оборудования теплоходов, железнодорожных вагонов, автомашин, сельскохозяйственных машин; спортивный инвентарь и многое другое.

Несмотря па разнообразие видов и назначения изделий из древесины, их конструкции и технологические процессы организуются на основе одних и тех же принципов. Наиболее полно все особенности технологии деревообработки можно проследить на примерах производства мебели и столярно-строительных изделий. Производство этих изделий из древесины является б настоящее время ведущим, наиболее технически оснащенным по сравнению с другими деревообрабатывающими производствами. Все современные производства, включая деревообрабатывающие, по характеру производственных процессов делятся на три основных типа: индивидуальное, серийное и массовое.

Индивидуальным (единичным) называется производство, характеризующееся единичным изготовлением продукции разнообразной непостоянной номенклатуры. Такое производство должно располагать универсальным оборудованием, позволяющим выполнять раз личные операции и виды обработки, требует рабочих высокой квалификации. К предприятиям такого типа относятся заводы и фабрик по производству высокохудожественной мебели и других строительных изделии, изготовляемых по специальным заказам.

Серийным называется производство, характеризующееся периодической повторяемостью изготовления серий (партий) однотипных изделий. Применяемое оборудование является универсально-специализированным. Особенности серийного производства - поточность, конвейеризация и автоматизация отдельных участков, взаимозаменяемость и широкая механизация обработки, сборки и отделки деталей. Количество ручных работ в серийном производстве резко сокращается, увеличивается производительность труда по сравнению с индивидуальным производством.

К этому виду предприятий относятся значительная часть фабрик и заводов, выпускающих мебель и другие столярные изделия разного назначения. Массовое производство характеризуется узкой номенклатурой и большим объемом выпускаемых изделий, непрерывно изготовляемых в течение продолжительного времени. Особенность массового производства - специализация на выпуск определенного изделия, например стульев, платяных шкафов, оконных или дверных блоков, щитовых или брусковых заготовок и т. п.; специализация оборудования, приспособлений и инструмента; механизация, конвейеризация, автоматизация процессов обработки, сборки, отделки, транспортирования деталей и готовых изделий; широкая взаимозаменяемость деталей Массовое производство эффективней серийного, несмотря на большие первоначальные капитальные затраты при строительстве. Себестоимость одинаковых видов изделий при массовом, производстве ниже, изготовление изделий быстрее, выпуск продукции больше, а расходы на транспорт меньше.

В деревообрабатывающей промышленности массовое производство имеют, как правило, крупные предприятия - комбинаты: мебельно-сборочные, по выпуску заготовок, столярно-строительных изделий (окна, двери, доски пола) и др.

Технологический процесс, его стадии и их последовательность. Технология деревообрабатывающею производства - обоснованная система методов и приемов обработки древесных материалов для изготовления из них столярных изделий. Часть производственного процесса, связанная с изменением формы, размеров, качества и свойства перерабатываемого материала, Называется технологическим процессом. В деревообрабатывающих производствах технологический процесс изготовления изделий характеризуется изменением размеров, качества и геометрической формы заготовок и деталей, составляющих изделие.

В процессах отделки древесины наряду с физическими большую роль играют химические явления, которые заметно отличаются от процессов механической обработки древесины и являются предметом самостоятельной учебной дисциплины. В настоящем учебнике процессы отделки затрагиваются лишь в связи с рассмотрением общей последовательности технологического процесса изготовления столярных изделий.

Технологический процесс изготовления изделия делится на ряд этапов или стадий: сушка или сушка древесных материалов перед запуском в обработку, раскрой древесных материалов на заготовки (получение черновых заготовок); механическая обработка черновых заготовок (получение чистовых заготовок); склеивание и облицовывание составных (клееных) заготовок; механическая обработка чистовых заготовок (получение деталей); сборка деталей в сборочные единицы; механическая обработка сборочных единиц; сборка сборочных единиц и деталей в изделие; отделка деталей и сборочных единиц или собранного изделия. Последовательность первых двух стадий технологического процесса (сушки н раскроя) может быть различной: вначале сушка, потом раскрой я наоборот. Последняя и предпоследняя стадии также могут меняться местами. Возможна сначала сборка элементов в изделие, а затем отделка собранного изделия и, наоборот, сначала отделка элементов и деталей, а затем уже сборка их в изделие.

Если материалом для изготовления цельных деталей служат черновые заготовки одинарных размеров, вторая и четвертая стадии в технологическом процессе будут отсутствовать. Технологическая операция и ее составные части. Каждая стадия технологического процесса состоит из ряда технологических операций. Операция - это элементарная составная часть технологического процесса, выполняемая на одном станке или на одном рабочем месте. Операции могут быть проходными и позиционными. Проходная операция выполняется при непрерывном движении заготовки относительно режущего инструмента, например обработка заготовок на продольно-фрезерных и круглопильных станках для продольной распиловки. Проходные операции более производительны, но они не всегда осуществимы. В ряде случаев, например при высверливании в заготовке гнезд и отверстий, производится позиционная операция, при которой заготовка закрепляется неподвижно в определенном положении (позиции) на рабочем столе, в станке или приспособлении, и на заготовку надвигается режущий инструмент.

Каждая операция разделяется на части, число которых изменяется в зависимости от характера и объема операции. В составе операции различают переход, проход, установку и позицию. Часть операции, заключающаяся в обработке какой-либо одной поверхности заготовки одним и тем же инструментом, называется переходом. Например, при обработке заготовки с трех сторон на одностороннем фуговальном станке операция состоит из трех переходов.

Переход может состоять из одного или нескольких проходов. Проход - часть операции, которая выполняется за одно перемещение заготовки относительно инструмента или инструмента относительно заготовки. Например, для выравнивания пласта заготовки на фуговальном станке требуется пропустить заготовку через станок дважды; следовательно, необходимо в одном переходе (выравнивание пластин) осуществить два прохода. Позиционная операция в зависимости от сложности ее может состоять из одной или нескольких установок. Установка - часть операции, выполняемая при одном закреплении заготовки в станке или приспособлении. Например, сверление нескольких отверстий в заготовке на одношпиндеольном сверлильном станке потребует столько закреплений (установок) заготовки, сколько в ней будет сверлиться отверстий. Эта же операция при выполнении ее на многошпиндельном сверлильном станке выполняется за одну установку, т. е. при одном закреплении заготовки на столе станка.

Сокращение числа установок в операции имеет большое значение для лучшего использования станка и повышения производительности труда, так как при механической обработке древесины время, затрачиваемое на резание, значительно меньше времени, затрачиваемого на закрепление, раскрепление и перемещение заготовки.

Технология изготовления деревянных спичек

Каждому из нас известны хозяйственные спички. Однако это всего лишь один вид из многообразного семейства, в которое входит до 100 различных видов спичек, отличающихся между собой химическим составом головок, размерами и прочими параметрами. Существуют спички ветровые, охотничьи. Есть виды, которые горят в воде (штормовые). Сигнальные спички особенны тем, что при горении выделяют густой дым, окрашенный цветом. Даже есть спички, которыми можно сваривать или паять, так называемые «термиты».

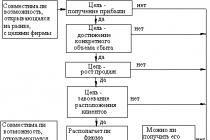

Деревянные спички могут быть изготовлены одним из 2-х способов. Первый из них - шпоновый. Используется для того вида спичек, которые имеют квадратное поперечное сечение. В качестве сырья используются отборные осиновые бревна, из обработанной древесины которых вырезаются ленты. Ширина лент равняется длине спички, а толщина - толщине одной спички. Далее полученные ленты отправляются в спичечную машину - огромнейшее многофункциональное оборудование, достигающее 18 м в длину и 7,5 м в высоту. За 1 смену в 8 часов такая машина способна произвести до 10 млн. единиц спичек. В спичечной машине ленты разрезаются на отдельные спички.

При втором способе изготовления конечным продуктом являются спички с круглым сечением. В этом случае небольшие чурки из сосны отправляются в машину, где из древесины с помощью вырубленных штампов вырезаются заготовки. Далее технология производства спичек обоих способов совпадает. На этом этапе заготовки проходят через 5 ванн: пропитка спички по всей длине противопожарным раствором, обработка головки грунтовкой из парафина, чтоб древесина легко воспламенялась. Далее наносится два связующего клейковинного слоя, образующие головку. После головка спички опрыскивается раствором, который упрочняет нанесение и не дает ему разрушиться от воздействия природных явлений. После сушки в 60 мин., готовые изделия поступают на фасовку, где распределяются в спичечные коробки. На оберточном автомате коробки спичек заворачиваются в оберточную бумагу по 3, 6 или 10 коробков.

Сами спички - товар копеечный, произвести их на свет не так-то просто. Перед тем, как кусок древесины превращается в изящную спичку, он проходит немало этапов. Спичечная соломка во избежание ее тления пропитывается 1,5%-ным раствором Н3РО4, а затем парафинируется (окунается в расплавленный парафин).

Кроме обычных (бытовых) спичек, изготовляются еще спички специальные:

Штормовые, горящие на ветру, в сырости и под дождем.

Термические, развивающие при горении более высокую температуру и дающие при сгорании головки большее количество тепла.

Сигнальные, дающие при горении цветное пламя.

Фотографические, дающие мгновенную яркую вспышку, используемую при фотографировании и др.

В США изготовляются также спички, воспламеняющиеся при трении о любую шероховатую поверхность (так называемые спички SAW (strike anywhere)). Особенностью таких составов является наличие в них сесквисульфида Р4S3. Главным штрихом, как утверждают специалисты, является зажигательная смесь. В нее входит около 20 ингредиентов, а состав смеси хранится в строжайшем секрете. Хотя для тех, кого это интересует, могу рассказать и об их составах, но об этом попозже, мы не для того здесь собрались.

Разделывание поставляемых кряжей (брусьев) на чураки (маленькие спилы, похожие на дрова).

Удаление коры.

Изготовление спичечного шпона.

Укладывание лент шпона в стопы.

Рубка лент шпона на спичечную соломку.

Транспортирование спичечной соломки.

Пропитка спичечной соломки раствором.

Сушка спичечной соломки.

Полирование поверхности спичечной соломки.

Отделение спичечной соломки от изломанной и короткой соломки (сортировка по длине).

Отделение соломок с отступлением от установленных размеров поперечного сечения.

Нанесение фосфорной массы на коробки.

Сушка фосфорной массы.

Ориентирование спичечных коробок.

Упаковка спичечных коробок в бумагу.

Укладывание пачек со спичками в ящики из гофрокартона.

Ориентирование наружных и внутренних частей спичечных коробок.

Изготовление наружной части спичечной коробки.

Изготовление внутренней части спичечной коробки.

Только после этого спички попадают к нам в руки.

Первые спички

Впервые успешно применить белый фосфор для зажигания спички трением удалось в 1830 французскому химику Ш.Сорья. Он не делал попыток организовать промышленное производство спичек, но спустя два года фосфорные спички уже выпускались в Австрии и Германии.

Безопасные спички

Первые безопасные спички, зажигающиеся при трении о специально подготовленную поверхность, были созданы в 1845 в Швеции, где их промышленное производство начал в 1855 Й.Лундстрем. Это стало возможным благодаря открытию А.Шроттером (Австрия) в 1844 неядовитого аморфного фосфора. Головка безопасных спичек содержала не все вещества, необходимые для воспламенения: аморфный (красный) фосфор наносился на стенку спичечной коробки. Поэтому спичка не могла зажечься случайно. В состав головки входил хлорат калия в смеси с клеем, гуммиарабиком, толченым стеклом и диоксидом марганца. Почти все спички, изготовляемые в Европе и Японии, такого типа.

Кухонные спички

Спички с двуслойной головкой, зажигающиеся о любую твердую поверхность, были запатентованы Ф.Фарнемом в 1888, но их промышленное производство началось лишь в 1905. Головка таких спичек состояла из хлората калия, клея, канифоли, чистого гипса, белого и цветного пигментов и небольшого количества фосфора. Слой на кончике же головки, который наносился вторым маканием, содержал фосфор, клей, кремень, гипс, оксид цинка и красящее вещество. Спички зажигались бесшумно, причем была полностью исключена возможность отлета горящей головки.

Пропитка спичек

До 1870 не были известны способы противопожарной пропитки, предотвращающей беспламенное горение оставшегося угля на погашенной спичке. В 1870 англичанин Хоус получил патент на пропитку спичек квадратного поперечного сечения. В нем перечислялся ряд материалов (в т.ч. квасцы, вольфрамат и силикат натрия, борат аммония и сульфат цинка), пригодных для пропитки спичек квадратного сечения путем погружения их в химическую ванну.

Пропитка же спичек круглого сечения на спичечной машине непрерывного действия считалась невозможной. В связи с тем, что законодательство некоторых штатов с 1910 потребовало обязательной противопожарной пропитки, сотрудник компании «Даймонд мэч» У.Фэрберн в 1915 предложил в качестве дополнительной операции на спичечной машине погружение спичек примерно на 2/3 длины в слабый раствор (ок. 0,5%) фосфата аммония.

Сесквисульфид фосфора

Белый фосфор, применявшийся для изготовления спичек, вызывал у рабочих спичечных фабрик заболевание костных тканей, выпадение зубов и омертвение участков челюстей. В 1906 в Берне (Швейцария) было подписано международное соглашение, запрещающее изготовление, импорт и продажу спичек, содержащих белый фосфор. В связи с этим запретом в Европе были разработаны безвредные спички с аморфным (красным) фосфором. Сесквисульфид фосфора впервые получил в 1864 француз Ж.Лемуан, смешивая четыре части фосфора с тремя частями серы без доступа воздуха. В такой смеси ядовитые свойства белого фосфора не проявлялись. В 1898 французские химики А.Серен и Э.Каэн предложили способ применения сесквисульфида фосфора в спичечном производстве, вскоре принятый в некоторых европейских странах.

В 1900 компания «Даймонд мэч» приобрела право пользования патентом на спички с сесквисульфидом фосфора. Но формула патента предназначалась для спичек с простой головкой. Качество же сесквисульфидных спичек с двуслойной головкой оказалось неудовлетворительным.

В декабре 1910 У.Фэрберн разработал новую формулу безвредных спичек со сесквисульфидом фосфора. Компания опубликовала формулу патента и разрешила всем конкурентам пользоваться ею бесплатно. Был принят закон об обложении каждой коробки спичек с белым фосфором налогом, равным двум центам, после чего спички с белым фосфором были вытеснены с рынка.

Механизация производства спичек

Вначале производство спичек было полностью ручным, но скоро начались попытки повысить производительность путем механизации. Уже в 1888 была создана автоматическая машина непрерывного действия, которая с некоторыми видоизменениями до сих пор составляет основу спичечного производства.

Производство деревянных спичек

Современные деревянные спички изготовляются двумя способами. При шпоновом способе (для спичек квадратного поперечного сечения) отборные бревна осины ошкуриваются и затем разрезаются на короткие чураки, которые лущатся или строгаются в ленты, по ширине соответствующие длине спичек, толщиной в одну спичку. Ленты подаются в спичечную машину, которая разрезает их на отдельные спички. Последние механически вставляются в перфорации пластин автомата для нанесения головок маканием. При другом способе (для спичек круглого сечения) небольшие сосновые чураки подаются в головку машины, где расположенные в ряд вырубные штампы вырезают заготовки спичек и вталкивают их в перфорации металлических пластин на бесконечной цепи.

При обоих способах производства спички последовательно проходят через пять ванн, в которых производится общая пропитка противопожарным раствором, на один конец спички наносится грунтовой слой парафина для воспламенения древесины от спичечной головки, поверх него наносится слой, образующий головку, на кончик головки наносится второй слой и в заключение головка опрыскивается упрочняющим раствором, защищающим ее от атмосферных воздействий. Пройдя на бесконечной цепи по огромным барабанам для сушки в течение 60 мин, готовые спички выталкиваются из пластин и поступают в фасовочный автомат, распределяющий их по спичечным коробкам. Затем оберточный автомат завертывает по три, шесть или десять коробок в бумагу, а упаковочный автомат заполняет ими отгрузочную тару. Современная спичечная машина (длиной 18 м и высотой 7,5 м) производит до 10 млн. спичек за 8-часовую смену.

Производство картонных спичек

Картонные спички изготавливаются на аналогичных машинах, но за две отдельные операции. Предварительно обработанный картон с больших рулонов подается в машину, которая нарезает из него «гребенки» по 60-100 спичек и вставляет их в гнезда бесконечной цепи. Цепь проносит их через парафиновую ванну и ванну формирования головок. Готовые гребенки поступают в другую машину, которая разрезает их на двойные «странички» из 10 спичек и скрепляет с заранее напечатанной крышкой, снабженной полоской для зажигания.

Размещено на Allbest.ru

Подобные документы

Характеристика сертифицированной продукции. Анализ стандарта на продукцию, используемого для целей сертификации. Основные этапы процедуры подтверждения соответствия продукции, установленным требованиям. Инспекционный контроль.

курсовая работа , добавлен 09.11.2006

Предмет и средства труда. Основные виды, формы и методы организации технологических процессов. Процессы основного производства. Маршрутно-операционные и операционные технологические карты. Основные типы производств: единичное, серийное и массовое.

реферат , добавлен 19.01.2015

Основные понятия производства и технологических процессов. Классификация производства на категории: тип, вид, часть, массовое, серийное и единичное. Методы и средства контроля качества машин. Погрешности сборочных процессов. Виды обработки заготовок.

лекция , добавлен 08.04.2009

Виды производственных процессов, организация производственных процессов в пространстве и во времени. Виды и взаимосвязи производственных процессов в организации по ходу производства. Расчет длительности производственного цикла изготовления изделия.

контрольная работа , добавлен 08.11.2009

Ступени автоматизации технологического процесса. Основные функции: информационно-вычислительные, управляющие. Внедрение автоматических станочных линий и систем машин в крупносерийное и массовое производство. Научная и финансовая поддержка их развития.

контрольная работа , добавлен 17.04.2011

Понятие и виды технологических процессов обработки изделий в машиностроении. Признаки классификации методов изготовления деталей машин. Классификация по природе и характеру воздействия. Виды методов изготовления деталей по схемам формообразования.

контрольная работа , добавлен 05.11.2008

Принципы определения требуемых типов производств. Методология составления структурной схемы технологического процесса. Анализ оценки технологичности изделия по конструктивным показателям. Характеристика маршрута изготовления радиоэлектронного устройства.

курсовая работа , добавлен 28.04.2015

План изготовления детали. Типы машиностроительных производств, их сравнительная характеристика. Понятие, виды и особенности проектирования производственного и технологического процессов. Погрешности от износа инструмента и от упругих деформаций заготовки.

шпаргалка , добавлен 11.10.2009

Классификация деревянных клееных конструкций. Типовая технология изготовления элемента (бруса) путем склеивания. Способы сушки древесины, основные режимы. Дефекты, возникающие при камерной сушке. Требования к укладке пиломатериалов во время процесса.

презентация , добавлен 24.11.2013

Массовое производство швейных изделий. Механизация и автоматизация выполнения сборочно-соединительных операций. Технологический процесс изготовления сорочки. Выбор и характеристика модели. Выбор и обоснование материалов и фурнитуры, обработка изделия.

Спичками, являются маленькие палочки, служащие для получения огня, которые сделаны из горючего материала.

На торце у них имеется зажигательная головка. Указанное название происходит от древнерусского слова "спички", которое означает деревянную заостренную палочку.

Однако было и другое определение. Изначально данным словом называли гвозди из дерева, которые использовали для изготовления обуви, в качестве крепления подошвы к головке.

В наше время у многих может возникнуть вопрос о том, как производят спички и как на этом организовать свой бизнес. Об этом далее поподробнее.

Основные разновидности

Данные изделия делят в зависимости от того, из какого материала они изготовлены, на:

Деревянные (изготовленные из мягкой древесины – липа, осина);

Восковые;

Картонные.

По типу зажигания выделяют такие виды спичек:

Терочные. Этот вид зажигается об особую поверхность, называемую "теркой". На сегодня в России они являются самыми распространенными спичками. Их выпуск составляет 99 % от всех изготавливаемых спичек.

Бестерочные. Они воспламеняются при помощи трения о любую поверхность.

Технология производства спичек

В данном случае проводятся следующие действия:

- На начальном этапе изготовления спичек делают заготовку бревен необходимой породы дерева. У них красят известью торцевые стороны, чтобы избежать процесса гниения.

- После этого бревна режут на тонкие листы, которые впоследствии разделяют на заготовки для данной продукции (Длина спички обычной составляет 42,5 мм, а ее толщина – от 1,6 до 2,2 мм). Делается это при помощи специального оборудования.

- Затем спичечные заготовки отправляют в химические цеха. Там их пропитывают ортофосфорной кислотой, а после подвергают обработки парафином, чтобы не портились.

- Далее обработанные заготовки при помощи специальной матрицы, в которую вставлены палочки, окунают в раствор серы. В результате этого получают спичечные головки. И затем их просушивают при помощи этой же матрицы, которая представляет собой двухметровую ленту.

В то время когда изделия высыхают, в соседнем цеху изготавливают коробки для спичек. Делают их из огромных рулонов картона, на которых первоначально печатается рисунок, а впоследствии наносится терка. По завершении всех этих процедур спичечные коробки нарезают и сгибают.

А затем, благодаря воздушному циклону, они выстреливаются в особый коробкоукладочный автомат, чтобы впоследствии их направить в спичечный агрегат для наполнения готовой указанной продукцией. Количество штук данного изделия в одной упаковке задается производителем. Затем наполненные коробки упаковывают по 10 в блоки и отправляют на реализацию.

Тонкости бизнеса

Ко всему вышесказанному можно добавить, что существует около сотни всевозможных видов спичек. Их различают по степени горения, составу, цвету и размеру.

Расширяя производство спичек, необходимо совершенствовать технологический процесс. От этого зависит успешность данного бизнеса. Также следует осваивать новые виды спичек.

К примеру:

- Охотничьи. Отличаются они от обыкновенных тем, что, кроме палочки и головки, у них присутствует добавочная обмазка. Благодаря этому спичка долго горит с большим пламенем. Они достаточно легко разжигаются при любой погоде. В сравнении с обычной спичкой охотничья гораздо дольше горит.

- Штормовые. У данного вида отсутствует головка, но у основной части обмазка гораздо толще (в сравнении с охотничьими). Способность воспламенения у них очень высока за счет того, что в зажигательной массе содержится много бертолетовой соли. Данные спички могут загораться при любой погоде (даже в двенадцатибалльный шторм). Их в основном используют рыбаки и моряки.

- Газовые или каминные. Их длина гораздо больше (в сравнении с обычными спичками). Их главное предназначение - зажигание конфорок газовых плит или каминов.

Бывают также спички термические. Они способны выделить такое количества тепла, что ими даже можно производить пайку. Не менее уникальны сигнальные спички. Они горят разноцветным пламенем. Бывают также фотографические спички. Их применяют для создания моментальной вспышки. Еще существуют сувенирные и подарочные данные изделия. В целом, организовывая производство спичек, разнообразие товара подбирается в индивидуальном порядке.

Особенности технологии

У данного изделия довольно простое строение. Оно состоит из головки и деревянной основы. Однако это не значит, что технология по производству спичек слишком проста. Есть несколько стадий по их созданию:

- Изготавливается основа из сосны или осины. Для этого берут брусья из дерева, которые распиливаются на маленькие спилы. Также следует избавиться от коры. Для изготовления спичечной соломы необходимо около 60 % древесины.

- А вот последующий процесс определяется видом спичек. Если имеется заинтересованность в квадратном поперечном сечении, то надо применять шпоновый метод, а если же в круглом, то нужен штамповый. Первому варианту понадобится изготовление ленты ширина, которой равна длине самой спички. Толщина же ее приравнивается к параметру исходного изделия. Затем ленты необходимо разрубить на спичечную соломку, которая дальше разрезается на отдельные элементы. Длина линии для производства спичек - 18 метров, а высота - 7,5 метров. Хватит 8 часов для производства 10 миллионов спичек. По методу штампа из брусков, которые отправлены в машину, изготавливают заготовки.

- Долее основание спички напитывается противопожарным раствором, вслед за тем один из ее концов подвергают обработке парафином, чтобы она воспламенялась без труда.

- После этого наносят двойной слой клея, формирующего головку, а также защитное покрытие от наружных воздействий.

- Когда пропитки завершены, спички высушивают в особой машине не менее часа, а затем их полируют и сортируют.

- По завершении указанных процедур данные изделия упаковывают: склеивают коробки, внутренние и внешние, наносят терочную поверхность на бока, приклеивают этикетки. Данные действия являются немаловажными. Длина коробки для обыкновенных спичек равна пяти сантиметрам. Данные параметры зависят от вида изготавливаемого изделия. Спички упаковывают в коробки и заворачивают на специальном аппарате в бумагу.

Производственная линия

Завод по изготовлению данной продукции в своем распоряжении должен иметь несколько основных машин, таких как:

По нанесению фосфора;

По созданию коробок;

По смешению химических элементов;

Автоматическое непрерывное оборудование для производства спичек;

Выбирающее устройство;

Сушилка;

Режущий агрегат.

Какие-либо другие второстепенные приспособления предприниматель уже приобретает по индивидуальному желанию. Все указанное оборудование для производства спичек в среднем будет стоить от 19 до 23 миллионов рублей. Хотя можно и уменьшить затраты, если убрать этапы по производству соломки (она просто покупается). И конечно же, изготовление спичек и их хранение требует наличия специальных помещений, в которых будут строго соблюдаться все нормы пожарной безопасности.

Сырье

В данном случае потребуется несколько материалов. В качестве сырья сгодятся технический бихромат калия и натрия, купорос медный, парафин твердый. Осиновый кругляк будет стоить от 1,5 до 2,5 тысячи рублей за 1 кубический метр.

Персонал

Чтобы организовать успешное производство спичек потребуется не одна пара рабочих рук. Для налаживания выпуска данной продукции необходимо не менее десяти человек. В их состав войдут управляющий, рабочие, грузчики, технологи, операторы линий. Количество персонала зависит от объема производства.

В СССР в настоящее время самое высокое потребление спичек. Ежегодно выпускается 25 млрд. коробок спичек с условным наполнением 50 шт. в коробке, т. е. впускается 1200 млрд. спичек. Цифра, которую трудно себе представить! Если выложить спички в одну линию то она 1500 раз опояшет землю по экватору.

До появления спичек огонь получали механическим трением, или от зажигательных оптических линз, или с помощью вогнутых зеркал. Железо, кремень и трут для добывания огня были известны еще римлянам. В XVII веке появились первые фосфорные спички, в середине XIX века были построены первые спичечные фабрики. Но все они выпускали фосфорные спички, опасные в производстве, в перевозке и применении. В середине XIX века были изобретены безопасные спички. Поскольку это произошло в Швеции, их долго называли шведскими. Принципы, на которых было основано изготовление этих спичек, не меняются до сих пор.

В конце XIX - начале XX века были изобретены основные машины спичечного производства и главная из них - спичечный автомат. Началась эра массового промышленного производства спичек, что сделало их доступными для всех слоев населения как самое надежное, удобное и дешевое приспособление для добывания огня. Несмотря на известное распространение газовых и электрических зажигалок, спички и в обозримом будущем не потеряют своего значения.

У читателя возникнет, очевидно, вопрос, почему зажигается спичка. В этой книге нет возможности подробно рассказывать о сложной химии спичек. Расскажем только о реакции их зажигания.

Боковая поверхность коробки покрыта фосфорной массой. Чтобы головка спички зажглась при соприкосновении с этой поверхностью, требуются тепловая энергия и кислород. Теплота возникает как результат трения головки о боковую шероховатую поверхность коробки. Кислород поставляет входящее в состав головки спички окисляющее вещество, большей частью это хлорат калия, или, как его еще называют, бертолетова соль. При взрывоподобном сгорании головки пламя не может сохраниться достаточно продолжительное время. Поэтому зажигательная масса головки и намазка коробки содержат катализаторы, замедляющие выделение кислорода. В состав зажигательной массы входят также сера и клей. Сера горит при температуре около 620°С, много тепла выделяет при горении также и клей (его в зажигательной массе 5-10%). Этого тепла достаточно, чтобы парафин, находящийся на деревянном стержне спички (соломке), превратился в газ и горел, воспламеняя и деревянную соломку, т. е. парафин служит посредником между зажженной головкой спички и соломкой.

В состав зажигательной массы входят также наполнители (стекло, песок, мел и т. п.), которые делают ее пористой и увеличивают объем.

Температура горения головки в зависимости от содержания бертолетовой соли (49-50%) находится в. Пределах 1400-2000° С. Для связывания зажигательной массы и удержания ее на солодке используются клеи животного происхождения - мездровый, костный. Окраску головке придают входящие в ее состав красители.

При введении родамина головка будет красной, сажи - черной, каолина - белой, хризофенина - зеленой.

Спичечная промышленность выпускает специальные спички - влагостойкие для районов с повышенным содержанием влаги в воздухе (влажные тропики), охотничьи, зажигающиеся и горящие при сплошном потоке воды, и др. В первом случае в зажигательную массу добавляется немного синтетического клея (поливинилхлорида, поливинилацетата и т. п.). Во втором случае головка спички делается массивной, в 15-20 раз большей по объему, чем обычные спички.

Конструкция спичек читателю известна. Они состоят из собственно спичек и коробки. Известны и выпускаются коробки разных форматов: 4/4, 7/8, 3/4, 2/3, 5/8, 1/2. В коробке одного й того же формата может быть разное количество спичек или, как говорят спичечники, может быть разное наполнение коробки. Естественно» если в коробке больше спичек, то они тоньше, если меньше, то толще. Обычное наполнение спичечных коробок 50, 60 или 75 шт.

Выпускаются еще спички-книжечки, хозяйственные - с большим наполнением (до 250 шт. в одной коробке увеличенного формата), кабинетные - с длиной соломки до 100-110 мм, с соломкой из свитого картона в круглых коробках и т. д.

Основное сырье для спичек - древесина осины, поставляемой в кряжах. Кряжи раскраивают цепными или круглыми пилами на чураки длиной, соответствующей расстоянию между зажимными шайбами лущильного станка. Во многих случаях кряжи окаривают известными читателю способами. Если это не делается, то окорка совмещается с лущением. Далее чураки пропаривают в специальных бетонных камерах, загрузка и разгрузка которых механизированы. Температура в камерах 60-70° С. Зимой из-за необходимости оттаивания бревен продолжительность гидротермической обработки достигает 10 ч. В летнее время пропарку можно не производить.

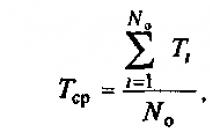

Далее начинается производство спичечной соломки и коробок. Рассмотрим каждый из этих процессов. Поточная линия изготовления соломки начинается с лущильного станка, принципиально не отличающегося от-известного читателю станка аналогичного назначения в производстве фанеры. Отличие заключается в длине ножа-в производстве спичек она не более 900 мм (т. е. длина чурака должна быть меньше 850 мм), а также в толщине шпона (1,65-2,5 мм). Шпиндели имеют меняющуюся частоту вращения - при большом диаметре они меньше (70-130), по мере уменьшения диаметра они увеличиваются до 200-210 мин -1 . Загрузка станка чураком и извлечение из него карандаша производятся механизированно. Производительность лущильных станков большая - до 5-7 млн. соломок в час.

Затем шпон укладывается в стопы и подается в соломкорубильный станок. Были попытки изготовлять соломку непосредственно при сходе ленты шпона с лущильного станка или, минуя лущение, путем образования соломки на поверхности чурака. В силу технических трудностей на спичечных фабриках остался старый, проверенный способ производства соломки на специальных станках. Их устройство простое. Стопа шпона высотой 120-200 мм зажимается, и возвратно-поступательно движущийся нож, закрепленный в суппорте, отрезает полоски шириной равной толщине шпона (спички, как правило, имеют квадратное сечение). По длине полоска разрезается специальными резачками, закрепленными в том же суппорте, что и нож, движущийся вместе с ним. Расстояние между резачками равно длине соломки. Обычно соломкорубильные станки делают 200-300 резов в минуту. Стопа шпона подается непрерывно.

После рубительного станка соломка подается на устройство для ее сортировки, где некондиционная соломка отделяется. Далее спичечная соломка подается в пропиточную установку, где пропитывается противотлеющим раствором. Читатель, очевидно, заметил, что обычная, непропитанная, древесина после гашения пламени, как правило тлеет. Спичка же при гашении пламени не тлеет. Это весьма важное свойство спичек, непосредственно связанное с пожарной безопасностью. Благодаря пропитке соломки водными растворами солей фосфорной кислоты сгорают только летучие вещества, а остов из углеводорода (черного цвета) остается, сохраняя приблизительную форму спичечной соломки.

После пропитки соломка «отлеживается», в это время с нее стекает излишний раствор. При необходимости соломку окрашивают или, наоборот, обесцвечивают. Чаще всего окраску или обесцвечивание совмещают с пропиткой. Обе эти операции связаны только с эстетикой спичек и на их эксплуатационные свойства не влияют.

После пропитки соломку сушат в специальных аппаратах непрерывного действия. При сушке древесина не должна менять свой цвет. Влажность соломки должна быть равномерной (6-8%). Сушильный аппарат - конвекционного типа. Соломка размещается на движущемся сетчатом транспортере, навстречу движения соломки подается горячий воздух температурой 80-100° С. Равномерность толщины слоя поддерживается выравнивающими валиками.

По выходе из сушилки соломка подается в шлифовальный барабан, где она освобождается от свободных волокон и заусенцев и ей несколько закругляют ребра. В барабан обычно добавляют немного Парафина, чтобы соломка лучше пересыпалась при его вращении. Шлифуются соломки за счет трения друг о друга и о стенки барабана. Сразу же за барабаном соломка сортируется на ситовой вибрационной машине, где отделяются мусор, поврежденная или сломанная соломка. Затем она подается на главный агрегат спичечной промышленности - автомат.

Спичечные автоматы определяют производительность спичечных фабрик. На них выполняется операция по формированию на конце соломки спичечной головки, что завершает изготовление собственно спички. Следует отметить, что спичечные автоматы - очень сложные и дорогие агрегаты. Обслуживают их рабочие самой высокой квалификации. Сложность их устройства связана с выполняемыми ими функциями. Читатель может представить себе этот агрегат, если узнает, что производительность его до 2 млн. спичек в час, а ведь для формирования головки каждой спички нужно выполнить ряд операций.

Итак, изготовленная соломка из беспорядочного состояния ориентируется, укладывается в лотки и подается на автомат. Соломка набивается в отверстия стальной планки, несущей ее до завершения формирования головки. Таких отверстий в одной планке до 800 шт. Точность их диаметра и межцентрового расстояния обеспечивается самая высокая. Планки продвигаются, проталкивая друг друга и составляя таким образом непрерывно движущийся транспортер. Для выполнения каких-либо операций часть планок на время останавливается. Планки изготовляются из специальной огнестойкой стали. На одном автомате имеется до 3000-3500 планок.

Находящаяся в отверстиях планок соломка проходит над макальным устройством, где на нее наносится головка, которая затем высушивается по мере продвижения планок.

После завершения сушки головки спички готовы и выталкиваются из наборных планок в кассеты или непосредственно в подаваемые к автомату спичечные коробки. Последний вариант предпочтительней, но устройство автомата тогда еще больше усложняется. Изготовление подобных конструкций под силу лишь самому квалифицированному машиностроительному заводу. Для сведения читателя укажем еще габарит спичечного автомата: длина до 17 м, высота 5-5,5 м, ширина (соответственно - длина планок) до 5 м. Масса его 30 т.

Большая часть спичек выпускается в коробках из шпона. Их изготовление начинается на лущильных станках, к которым подаются чураки, подготовленные таким же образом, как и чураки для лущения соломочного шпона. Отличие лущильных станков для коробочного шпона заключается в изготовлении более тонкого шпона (0,5-1 мм). Шпон, разделенный уже при лущении на узкие полосы, укладывается в стопы на стол делительного станка, где гильотинным ножом разделяется на заготовки для коробок (наружных и внутренних). Заготовки подаются на коробкоклеильные машины. Следует заметить, что при лущении на коробочный шпон наносятся надрезы, по которым коробка будет складываться. Наружные и внутренние коробки производятся на разных машинах, на которых сырой шпон складывается в коробку и обклеивается бумагой. Во внутреннюю коробку вклеивается заранее заготовленное донышко из шпона или картона. Производительность этих машин, несмотря на сложность кинематики, высокая, 120-140 шт/мин. Бумага наклеивается клейстером. Изготовленные коробки подаются на транспортер, который перемещает их через сушилку, где высыхают шпон и клеевой слой.

Автор должен заметить, что работа спичечных автоматов, коробко-клеильных и сборочно-этикетировочных машин производит сильное впечатление, вызывая глубокое уважение к конструкторам, изготовителям, эксплуатационникам, наладчикам. Это самые сложные в деревообработке рабочие машины.

При изготовлении коробок из картона на спичечной фабрике имеются машины, высекающие из него заготовки и склеивающие внутренние и наружные коробки клеями-расплавами. Производительность этих машин выше, чем у машин для склеивания коробок из шпона,- до 1000 шт/мин. Этикетки на эти коробки не наклеиваются: необходимая картинка и информация печатаются -непосредственно на картоне. Естественно, сушка коробок тоже не нужна. Учитывая отсутствие операций, связанных с лущением и делением шпона, производительность труда при производстве спичек в картонных коробках резко возрастает. Поэтому можно ожидать, что в ближайшем будущем спички будут выпускаться только в картонных коробках.

Подготовленные коробки на специальных, отдельно стоящих или встроенных в спичечный автомат машинах наполняются спичками, боковые стороны намазываются фосфорной намазкой и укладываются в ящики для отправки в магазины или на склады. Упаковка спичек - ответственная операция, так как необходимы предосторожности для обеспечения пожаробезопасности. Безопасность обеспечивается благодаря бумажной упаковке спичек в пачки по 10-12 коробок или прокладыванием между рядами спичек слоев бумаги. Перевозка спичек и их хранение производятся также с известными предосторожностями.

Кратко изложив технологию производства-спичек, автор надеется, что читатель достаточно ознакомился с ее особенностями и убедился в высокой автоматизации и химизации этой отрасли. Специалисты-спичечники подготавливаются в профессионально-технических училищах и техникумах.

Только за 2019 год на сайте зафиксировано 2,87 млн. визитов, что на 17% больше, чем годом ранее. Инвестиционный портал создан в 2014 году при поддержке Правительства Москвы для повышения эффективности и качества взаимодействия с бизнесом. «Предприниматели, не покидая своего рабочего места, могут оперативно найти на портале подробную информацию о реализуемых в столице инвестиционных проектах, ме...

Кабель.РФ® и ПВ.РФ сотрудничают в информационном поле

Соглашение об информационном сотрудничестве между Кабeль.РФ® и «Международным промышленным порталом» вступило в силу 15 февраля 2020 года. Информационное партнёрство предполагает взаимовыгодные действия сторон по продвижению в медиа-сфере. Кабeль.РФ® получает возможность распространять сведения о своей деятельности среди профильной аудитории. Портал ПВ.РФ увеличивает количество своих по...

Бесплатный электронный курс по управлению дистанционными командами и сотрудниками от Корпоративного университета Сбербанка

«Управление дистанционными командами и сотрудниками», который был разработан специально для поддержки компаний в текущих условиях. Многие компании и руководители столкнулись с необходимостью перевода сотрудников на удаленную работу. Концепция дистанционной работы может звучать просто, однако, требует серьезной подготовки, четкого планирования и реализации всех управленческих задач. Задача да...

Четвертый МС-21-300 совершил перелет из Иркутска в Жуковский для продолжения испытаний

Четвертый опытный самолет МС-21-300, предназначенный для летных испытаний, совершил беспосадочный перелет из Иркутска на аэродром ЛИИ им. М.М.Громова «Раменское» для продолжения летных испытаний. Самолет пилотировал экипаж в составе Героев России, заслуженного летчика-испытателя Романа Таскаева и летчика-испытателя первого класса Олега Мутовина. По словам Романа Таскаева, перелет прошел в штатн...

Компания POZIS Госкорпорации Ростех безвозмездно передала пострадавшим от наводнения в Иркутской области современную бытовую технику собственного производства. Технику POZIS получили 64 семьи, которые справили новоселье в рамках благотворительной инициативы Ростеха - на пожертвования сотрудников и предприятий Корпорации в Черемхово для них построены 32 двухквартирных дома. «Наше предприятие...

Движимое имущество российских заводов Ford уйдет с молотка 27 марта

Ford Sollers собирается выставить на торги оборудование заводов во Всеволожске, Набережных Челнах и Елабуге. Два из них остановлены еще прошлым летом, а на третьем собирают только фургоны Ford Transit - единственную модель компании, которая пока продается в нашей стране. Распродать планируется буквально все - от отверток до погрузчиков и конвейерных роботов. Первые торги пройдут...

Среди идей бизнеса завод по производству спичек относится к действительно «непрогораемых». Термин «спичка», как правило, соотносят с деревянной скрепкой, на конце которой имеется застывшая капля горючей смеси. Но, рассматривая древнее применение данного термина, мы обнаруживаем иное значение. Спичками назывались гвозди для обуви. Сапожники спичками крепили подошвы к основанию сапог. Весьма эффективный бизнес на спичках актуален и в сегодняшнее время.

Разные виды продукта «спички»

Оборудование для производства спичек предполагает применение определённых типов материала. Материал спичек в зависимости разделяют на категории:

Мягкая древесина (липовые, осиновые);

Воск;

Картон.

По технологии воспламенения различают виды спичек:

Горение от трения о традиционный красный фосфор;

Универсальные спички, загорающиеся от трения об любую поверхность.

Последовательность действий по изготовлению спичек имеет следующий порядок:

Выбор брёвен из определённой породы дерева (как правило, применяется сосна или осина). Так называемая спичечная солома имеет около 40 % отходов древесины – это кора.

Порезка заготовок из дерева на тонкие листы и подгонка деталей продукции под размеры длиной 42,5 мм и толщиной от 1,6 до 2,2 мм. Производство спичек в количестве 10 миллионов на современных технологических линиях длиться 8 часов. В зависимости от формы спичек применяются шпоночные (квадратное поперечное сечение) или штамповые матрицы (круглое поперечное сечение).

Пропитка ортофосфорной кислотой и обработка парафином спичечных заготовок в химических цехах.

Пропитанные заготовки устанавливают в специальные ленты-матрицы для окунания в серный раствор. На данной матрице распределяются спичечные головки для просушивания. Длина ленты 18 метров, а высота - 7,5 метров.

Оборудование для производства спичек также ориентировано на технологический процесс по изготовлению спичечных коробков. На огромных картонных рулонах наносят рисунок и красный фосфор для терки. Затем происходит процесс нарезания, сгиба и укладки коробок.

Разновидности производства спичек

Современный завод по производству спичек , кроме традиционных технологий применяет инновации. Изготавливаются спички, отличающиеся степенью горения, составом, цветом и размером. Новации данного направления включают типы продукции:

Спички для охотников имеют более крупную головку. Как результат, возгорание спички имеет более мощное пламя и, по сравнению с обычными спичками, дольше горит.

Спички для использования в шторм изготовлены с применением в качестве зажигательной смеси бертолетовую соль. Её способность зажигаться позволяют максимально использовать при любой непогоде.

Для удобства разжигания топлива в каминах, печах и других обогревательных устройствах используют спички с длинными стержнями. Технология производства спичек постоянно совершенствуется. Данная тенденция увеличивает успех спичечного бизнеса.

Фотографические спички, применяемые для моментальной вспышки.

Термоспички для пайки.

Сигнальные спички, горящие разноцветным пламенем;

Сувенирная спичечная продукция.

Оборудование для производства спичек

В производстве спичек применяются линии:

Устройство фосфорного нанесения;

механизмы по созданию упаковки для спичек;

станок для производства спичек;

машина по распределение химической смеси;

автоматическая линия для производства спичек;

упаковочное устройство;

просушивающий механизм.

Стоимость производства спичек

Технология производства спичек оценивается стоимостью оборудования (от 19 до 23 миллионов рублей); ценой сырья (бихромата калия и натрия, медного купороса, парафина, кругляка различных пород дерева по стоимости от 1 500 до 2 500 рублей за 1 куб.м.); заработной платой обслуживающего персонала, включая менеджеров по распродажам. Завод по производству спичек является производством, связанным с применением горючей смеси, то важно особое внимание уделяется технике безопасности.