Acest articol prezintă considerații teoretice în faza de pre-producție. Fără aceste cunoștințe, nu ar trebui să începeți să-l creați, așa că articolul este recomandat pentru citire de către cei care încă intenționează să-și construiască propria mașină CNC. La un an și jumătate de la publicare, am scris următorul articol pentru cei care au deja mașina în sine. Se numește. În ea voi vorbi despre metodologia de măsurare a preciziei și concluziile care urmează după măsurători.

Voi începe cu faptul că pt producția casnică O mașină CNC este pur și simplu un echipament de neînlocuit. De aceea am decis să asamblez o mașină de frezat CNC cu propriile mele mâini. Aceasta nu este o sarcină ușoară și, trebuie să spun, extrem de costisitoare. Pe în acest moment suma cheltuită pentru crearea mașinii se apropie deja de costul mașinii finite. Dar pentru mine nu a fost un secret - scriu despre asta peste tot și des. Doar că atunci când faci o mașină de frezat CNC cu propriile mâini, inevitabil vei cunoaște în detaliu toate detaliile: cum funcționează, cum să o configurezi, ce pași trebuie să faci pentru a-i crește precizia, viteza de procesare și alți parametri. În general, te arunci cu capul înainte în mediul tehnologic al construcției de mașini-unelte.

Acest articol de pe Dimanjy TechnoBlog va discuta despre precizia unei mașini CNC în funcție de alegerea tipului de transmisie, a motoarelor pas cu pas și a modurilor lor de funcționare.

Doar puțină teorie. Dacă ați fost deja interesat de mașinile de frezat CNC, atunci probabil știți că acestea constau dintr-o unealtă de tăiere/frezat (un ax cu o freză instalată) și un sistem de mișcări liniare a sculei, de ex. un sistem care asigură deplasarea automată a sculei în spațiu. Așa funcționează o mașină CNC eu însumi decupează partea specificată.

Doar puțină teorie. Dacă ați fost deja interesat de mașinile de frezat CNC, atunci probabil știți că acestea constau dintr-o unealtă de tăiere/frezat (un ax cu o freză instalată) și un sistem de mișcări liniare a sculei, de ex. un sistem care asigură deplasarea automată a sculei în spațiu. Așa funcționează o mașină CNC eu însumi decupează partea specificată.

Sistemul de mișcare liniară al unei mașini-unelte este construit (de obicei) pe baza motoarelor pas cu pas. Aici voi lua în considerare mașinile CNC asamblate cu propriile mele mâini și nu modelele industriale costisitoare, care pot fi echipate cu servomotoare industriale mult mai scumpe. Și atunci când asamblați o mașină cu propriile mâini, de obicei încearcă să respecte bugetul minim. Exact varianta bugetara este utilizarea motoarelor pas cu pas.

Sistemul de mișcare liniară al unei mașini-unelte este construit (de obicei) pe baza motoarelor pas cu pas. Aici voi lua în considerare mașinile CNC asamblate cu propriile mele mâini și nu modelele industriale costisitoare, care pot fi echipate cu servomotoare industriale mult mai scumpe. Și atunci când asamblați o mașină cu propriile mâini, de obicei încearcă să respecte bugetul minim. Exact varianta bugetara este utilizarea motoarelor pas cu pas.

Să mergem mai departe. Scopul unui sistem de mișcare liniară bazat pe motoare pas cu pas este transformarea mișcare de rotație rotorul motorului în mișcarea de translație (liniară) a căruciorului de care este atașată unealta. Există două tipuri de convertoare: transmisie șurub-piuliță (și varietățile sale) și transmisii cu roți dințate (curele dințate sau cremaliere).

Atunci când alege tipul de transmisie (șurub sau angrenaj), proiectantul este ghidat de sarcinile cu care se confruntă mașina, cerințele de precizie și disponibilitatea anumitor materiale. În general, o antrenare cu șurub oferă o rezoluție mai mare a mașinii decât o transmisie cu roți dințate, dar este inferioară acesteia din urmă în ceea ce privește viteza de mișcare a sculei. Dacă aveți nevoie de o mașină care să poată freza bijuterii, atunci cel mai probabil ar trebui să fie construit pe roți dințate elicoidale, dar va fi lent. Dacă vrei să tai mult și repede nu piese mici(față de bijuterii), atunci este indicat să o construiești pe roți dințate. Dar nu va fi posibil să faci nimic foarte mic pe el, pentru că... rezoluția sa nu o va permite. Acum să facem puțină matematică folosind exemple specifice.

Calculele încep cu un motor pas cu pas, care are un parametru precum numărul de pași pe rotație completă. Pentru mașinile CNC de casă, motoarele pas cu pas sunt utilizate de obicei cu 200 de pași pe rotație (360° / 200 = 1,8°). Motoarele pas cu pas pot funcționa în modul de jumătate de pas și pot face 400 de pași pe rotație. Acum să încercăm să transferăm acest număr pe șurub și transmisie cu trepteși vedeți ce rezoluție teoretică se poate obține folosind același motor pas cu pas. Aici și mai departe voi vorbi în mod specific despre rezoluție, și nu despre acuratețe, deși oamenii confundă adesea aceste concepte și prin „acuratețea unei mașini CNC” se referă exact la rezoluția acesteia.

Calculele încep cu un motor pas cu pas, care are un parametru precum numărul de pași pe rotație completă. Pentru mașinile CNC de casă, motoarele pas cu pas sunt utilizate de obicei cu 200 de pași pe rotație (360° / 200 = 1,8°). Motoarele pas cu pas pot funcționa în modul de jumătate de pas și pot face 400 de pași pe rotație. Acum să încercăm să transferăm acest număr pe șurub și transmisie cu trepteși vedeți ce rezoluție teoretică se poate obține folosind același motor pas cu pas. Aici și mai departe voi vorbi în mod specific despre rezoluție, și nu despre acuratețe, deși oamenii confundă adesea aceste concepte și prin „acuratețea unei mașini CNC” se referă exact la rezoluția acesteia.

Deci, ce rezoluție se poate obține pe un angrenaj elicoidal cu un motor pas cu 400 de jumătăți de trepte pe rotație? Unitatea cu șurub are un astfel de parametru precum pasul filetului. Lăsați pasul filetului unității cu șurub să fie de 2 mm (acesta este exact pasul care se face pe știfturile obișnuite de construcție). Aceste. o piuliță înșurubată pe acest șurub pentru o rotire completă se va deplasa cu 2 mm. Dacă atașați un motor pas cu pas la șurub și rotiți șurubul cu acesta, se dovedește că într-o jumătate de pas a motorului șurubul va deplasa piulița cu 2mm/400 = 0,005 mm! sau 5 microni! Incredibil! Cu o astfel de permisiune, Tula Lefty nu numai că ar încălța un purice, dar i-ar fi și tatuat!

Cu toate acestea, imaginați-vă acum că, cu ajutorul unui astfel de șurub, trebuie să mutăm unealta cu 20 cm. Aceasta este 100 de spire ale șurubului sau 100 x 400 = 40.000 de jumătate de pași. Vitezele motorului pas cu pas sunt de obicei relativ scăzute - 50 rpm este deja suficient de rapid pentru un stepper. Aceasta înseamnă că pentru a muta unealta cu 20 cm, făcând 100 de rotații, trebuie să așteptați până la 2 minute! Catastrofă!

Cu toate acestea, imaginați-vă acum că, cu ajutorul unui astfel de șurub, trebuie să mutăm unealta cu 20 cm. Aceasta este 100 de spire ale șurubului sau 100 x 400 = 40.000 de jumătate de pași. Vitezele motorului pas cu pas sunt de obicei relativ scăzute - 50 rpm este deja suficient de rapid pentru un stepper. Aceasta înseamnă că pentru a muta unealta cu 20 cm, făcând 100 de rotații, trebuie să așteptați până la 2 minute! Catastrofă!

Să ne uităm acum la precizia curelei de distribuție. Mai exact, rezoluția care se poate obține cu ajutorul unei transmisii cu curea dințată. În mașinile CNC de casă, curele de distribuție cu pasul dinților de 5,08 mm sunt adesea folosite. Pe rotorul motorului pas cu pas este plasat un scripete, care are și un anumit număr de dinți care se cuplează cu cureaua de distribuție. De exemplu calcule, să luăm un scripete cu 12 dinți. Se dovedește că pentru o rotație completă a motorului pas cu pas (400 de jumătate de pași), cureaua dințată se va deplasa 12 x 5,08 = 61 mm. Aceasta înseamnă că o jumătate de pas reprezintă 61 / 400 = 0,15 mm.

Da! Nu se simte un miros de microni aici și nici măcar nu ne încadram în „zece” (o zecime de milimetru). Dar puneți-vă întrebarea, veți crea părți în care elementele (de exemplu, găurile adiacente) vor fi amplasate mai aproape unele de altele decât 1 mm? Și acum imaginați-vă cât de repede se va mișca scula de pe mașina dvs. CNC: la 50 rpm, transmisia cu cureaua dințată va deplasa scula 61 x 50 = 3000 mm sau 3 metri! într-un minut. Acest lucru nu este de 10 cm pe minut pe un șurub!

Da! Nu se simte un miros de microni aici și nici măcar nu ne încadram în „zece” (o zecime de milimetru). Dar puneți-vă întrebarea, veți crea părți în care elementele (de exemplu, găurile adiacente) vor fi amplasate mai aproape unele de altele decât 1 mm? Și acum imaginați-vă cât de repede se va mișca scula de pe mașina dvs. CNC: la 50 rpm, transmisia cu cureaua dințată va deplasa scula 61 x 50 = 3000 mm sau 3 metri! într-un minut. Acest lucru nu este de 10 cm pe minut pe un șurub!

Aici ai putea obiecta la mine, mai ales dacă studiezi problema creării de mașini CNC cu propriile mâini. perioadă lungă de timp, pentru că în rețea sunt meșteri care accelerează motoarele pas cu pas la viteze cosmice. Am văzut mențiuni de aproape 500 rpm! La această viteză, puteți roti angrenajul șurub destul de repede. Teoretic, da... Dar în practică, motorul pas cu pas își pierde cuplul foarte mult pe măsură ce crește viteza de rotație. Nu este conceput deloc să se învârtească rapid - există și alte tipuri de motoare pentru asta.

De la bun început, când tocmai am început să fac o mașină CNC cu propriile mele mâini și am început să descriu acest proces în Dimanjy TechnoBlog, am decis să folosesc și un șurub. Am strâns știfturi de construcție în valoare de 100 de ruble de la cel mai apropiat magazin, am comandat piulițe caprolon pentru ei, am cumpărat rulmenți de la piață, am transformat suporturi pentru ei... Dar când am asamblat toate aceste echipamente într-o singură structură, pur și simplu nu am putut transforma șurubul angrenajului cu mâna! Știfturile de construcție sunt toate strâmbe - dau o curățare de până la 2 mm pe 1 metru de lungime. Este pur și simplu nerealist să centrați rulmenții acasă, așa că nu s-a vorbit despre vreo aliniere. Întrebarea este cum vor roti toate acestea bietul motor pas cu pas? Dar în niciun caz!

De la bun început, când tocmai am început să fac o mașină CNC cu propriile mele mâini și am început să descriu acest proces în Dimanjy TechnoBlog, am decis să folosesc și un șurub. Am strâns știfturi de construcție în valoare de 100 de ruble de la cel mai apropiat magazin, am comandat piulițe caprolon pentru ei, am cumpărat rulmenți de la piață, am transformat suporturi pentru ei... Dar când am asamblat toate aceste echipamente într-o singură structură, pur și simplu nu am putut transforma șurubul angrenajului cu mâna! Știfturile de construcție sunt toate strâmbe - dau o curățare de până la 2 mm pe 1 metru de lungime. Este pur și simplu nerealist să centrați rulmenții acasă, așa că nu s-a vorbit despre vreo aliniere. Întrebarea este cum vor roti toate acestea bietul motor pas cu pas? Dar în niciun caz!

După primul experiment nereușit, am decis să acord atenție elementelor de viteză industriale pentru mașini-unelte. Am început să le compar și să estimez costul.

O antrenare cu șurub necesită șuruburi de precizie, rulmenți pentru fiecare șurub pe ambele părți, suporturi pentru rulmenți și o piuliță dințată pentru fiecare șurub. Dar șuruburile trebuie rotite cumva, așa că motoarele pas cu pas au nevoie și de cuplaje speciale, sau și mai bine, aceleași curele dințate și două scripete: unul pentru motor, unul pentru șurubul de plumb. În general - o mulțime de detalii, și chiar o mare bătaie de cap la instalare, ca să nu mai vorbim inițial cerințe crescute la cadrul viitoarei mașini pentru a menține alinierea la instalarea suporturilor de șuruburi. Preț dublu cu un rezultat în mod deliberat imprevizibil. Nafik-nafik!

Transmisia cu curea dințată s-a dovedit a fi cea mai bugetară opțiune. Pentru o mașină CNC de casă, aveți nevoie doar de cureaua dințată în sine, scripete pentru ea pentru motoarele pas cu pas și două role de tensionare per set pentru scripete. Rolele de tensionare le-am făcut din rulmenți obișnuiți. Reglarea curelei de distribuție se reduce doar la tensiunea acesteia - doar pentru ca aceasta să nu atârne.

Așa că s-a decis - o fac pe o curea de distribuție. Am achiziționat componente, am reconstruit cadrul, am instalat motoare pas cu pas și curele. Și voilà - totul foșnea și destul de vesel! Motoarele nu au întâmpinat dificultăți la deplasarea cadrului de mai multe kilograme împreună cu axul greu. Toate defectele de asamblare și curbururile minore sunt netezite de transmisia cu cureaua dințată datorită propriei elasticități. Cu toate acestea, rezoluția scăzută de 0,15 mm nu mi-a dat liniște sufletească. Desigur, vrei întotdeauna mai multă acuratețe și am început să caut modalități de a o crește.

Primul lucru care îmi vine în minte este să folosești o cutie de viteze. Dar asta duce la un design mai complex, o creștere a costului și, din nou, o scădere a vitezei! Este posibil să creșteți cumva rezoluția unei mașini CNC de casă, menținând în același timp aceeași viteză de mișcare? S-a dovedit că acest lucru este teoretic posibil. Soluția a fost găsită în metoda de control al unui motor pas cu pas.

Chestia este că un motor pas cu pas poate funcționa nu numai în modul de pas complet sau de jumătate de pas. Prin controlul special al curentului din înfășurările motorului, este posibil să se realizeze așa-numitul mod de funcționare „microstep” al motorului. În același timp, este posibil să împărțiți un pas întreg în mai mulți pași mai mici, obținând 1/4, 1/8, 1/16, 1/32 de pași și chiar mai mult! Deja la 1/4 pas, rezoluția unei mașini CNC pe o transmisie prin curea crește de 2 ori de la 0,15 la 0,075 mm, la 1/8 - la 0,04 mm, la 1/16 - la 0,02 mm. Asta e deja ceva!

Cu toate acestea, există o mică problemă aici. Cert este că producătorii nu garantează funcționarea motorului în modul microstepping. În plus, diferitele motoare pas cu pas se comportă diferit în modul micropas și nicăieri performanța unui anumit motor nu este descrisă în modul micropas. Acest lucru este de înțeles - acest mod, în principiu, nu a fost prevăzut la dezvoltarea unui motor pas cu pas, care este în esență o mașină cu stări finite cu stări clar definite, caracteristice pentru tehnologie digitală(1 - treptat, 0 - stând pe loc). Modul Microstepping este o încercare de control analogic al unui motor care a fost proiectat inițial pentru un semnal „digital”.

Cu toate acestea, există o mică problemă aici. Cert este că producătorii nu garantează funcționarea motorului în modul microstepping. În plus, diferitele motoare pas cu pas se comportă diferit în modul micropas și nicăieri performanța unui anumit motor nu este descrisă în modul micropas. Acest lucru este de înțeles - acest mod, în principiu, nu a fost prevăzut la dezvoltarea unui motor pas cu pas, care este în esență o mașină cu stări finite cu stări clar definite, caracteristice pentru tehnologie digitală(1 - treptat, 0 - stând pe loc). Modul Microstepping este o încercare de control analogic al unui motor care a fost proiectat inițial pentru un semnal „digital”.

În modul micropas, motorul pas cu pas ne dezvăluie toată neliniaritatea sa analogică, caracteristică a tot ceea ce există în lumea noastră. Dacă curentul într-una dintre înfășurări este fix, iar în a doua este ridicat treptat de la zero la același nivel, atunci rotorul motorului, contrar așteptărilor, nu se va mișca lin. Când curentul din a doua înfășurare este de aproximativ 50% din curentul din prima, motorul pas cu pas nu se mișcă deloc. De la 50 la 70% rotorul prinde viață și începe să se rotească abia vizibil, iar de la 70 la 100% se rotește de trei ori mai repede. Aceste. Dependența unghiului de rotație de curentul din înfășurare este aproape exponențială. Această imagine este tipică pentru motoarele pas cu pas hibride puternice utilizate în mașinile CNC de casă. Dacă luăm un motor pas cu putere redus de la o imprimantă veche, atunci relația este diferită, aproape liniară. Și așa pentru fiecare motor. Diferitele motoare au caracteristici diferite pentru modul micropas.

În modul micropas, motorul pas cu pas ne dezvăluie toată neliniaritatea sa analogică, caracteristică a tot ceea ce există în lumea noastră. Dacă curentul într-una dintre înfășurări este fix, iar în a doua este ridicat treptat de la zero la același nivel, atunci rotorul motorului, contrar așteptărilor, nu se va mișca lin. Când curentul din a doua înfășurare este de aproximativ 50% din curentul din prima, motorul pas cu pas nu se mișcă deloc. De la 50 la 70% rotorul prinde viață și începe să se rotească abia vizibil, iar de la 70 la 100% se rotește de trei ori mai repede. Aceste. Dependența unghiului de rotație de curentul din înfășurare este aproape exponențială. Această imagine este tipică pentru motoarele pas cu pas hibride puternice utilizate în mașinile CNC de casă. Dacă luăm un motor pas cu putere redus de la o imprimantă veche, atunci relația este diferită, aproape liniară. Și așa pentru fiecare motor. Diferitele motoare au caracteristici diferite pentru modul micropas.

Controlerele de motoare pas cu pas cu suport pentru modul micropas sunt disponibile pe scară largă pe piață, dar folosesc un tabel sinus convențional pentru a-l implementa, care nu ține cont de neliniaritatea și caracteristici individuale fiecare motor specific. La ce folosește un astfel de micropas strâmb? Destul de ciudat, dar chiar și acesta este util. Chestia este că în modul normal pas complet sau motoarele pas cu jumătate de pas vibrează foarte mult. Are loc rezonanța mecanică, care face ca întreaga mașină să vibreze și să zbârnească, ceea ce poate avea un impact extrem de negativ asupra preciziei. Dacă fiecare pas care vine din programul de control este împărțit în micropași și aplicat motorului, atunci mișcarea va deveni mult mai lină și mai silențioasă. Dar astfel de controlere nu asigură fixarea motorului în poziția micropas, deoarece poziția rotorului în această stare intermediară este complet imprevizibilă pentru un controler micropas convențional.

Controlerele de motoare pas cu pas cu suport pentru modul micropas sunt disponibile pe scară largă pe piață, dar folosesc un tabel sinus convențional pentru a-l implementa, care nu ține cont de neliniaritatea și caracteristici individuale fiecare motor specific. La ce folosește un astfel de micropas strâmb? Destul de ciudat, dar chiar și acesta este util. Chestia este că în modul normal pas complet sau motoarele pas cu jumătate de pas vibrează foarte mult. Are loc rezonanța mecanică, care face ca întreaga mașină să vibreze și să zbârnească, ceea ce poate avea un impact extrem de negativ asupra preciziei. Dacă fiecare pas care vine din programul de control este împărțit în micropași și aplicat motorului, atunci mișcarea va deveni mult mai lină și mai silențioasă. Dar astfel de controlere nu asigură fixarea motorului în poziția micropas, deoarece poziția rotorului în această stare intermediară este complet imprevizibilă pentru un controler micropas convențional.

Să ne imaginăm acum că controlerul știe de undeva despre neliniaritatea caracteristicilor motorului pas cu pas și, în loc de tabelul sinusoid standard stocat în memoria sa, va selecta valori pentru curenții de înfășurare dintr-un tabel individual special compilat pentru un anumit motor. . Apoi, modul microstepping poate fi folosit nu numai pentru a reduce rezonanța, ci și pentru a crește efectiv rezoluția mașinii CNC!

Să ne imaginăm acum că controlerul știe de undeva despre neliniaritatea caracteristicilor motorului pas cu pas și, în loc de tabelul sinusoid standard stocat în memoria sa, va selecta valori pentru curenții de înfășurare dintr-un tabel individual special compilat pentru un anumit motor. . Apoi, modul microstepping poate fi folosit nu numai pentru a reduce rezonanța, ci și pentru a crește efectiv rezoluția mașinii CNC!

Dar cum putem transfera acest tabel magic, calculat individual pentru fiecare motor, la controlerul motorului pas cu pas? Calibrarea preliminară a motorului pas cu pas și un controler special care acceptă lucrul cu acest tabel de calibrare ne vor ajuta să rezolvăm această problemă! Este exact ceea ce dezvolt în acest moment. Pe Dimanjy TechnoBlog-ul meu puteți urmări progresul dezvoltării sale și cele mai recente actualizări.

Am decis să o fac folosind metoda optică folosind un pointer laser convențional montat rigid pe rotorul unui motor pas cu pas, dar citiți despre asta în următorul meu articol de pe Dimanjy TechnoBlog.

De asemenea, încep o serie de articole despre cum să creez, pentru că am deja niște rezultate în această direcție. Rămâneţi aproape!

Acest echipament sofisticat produce tot felul de piese din metal, plexiglas, acril sau plastic și lemn. Versatilitatea lor constă în faptul că sunt potrivite pentru rindeluire transversal, formarea celor mai complexe suprafete, in special a celor curbate; efectuați prelevarea de limbi, limbi, pliuri, caneluri, caneluri și mulări.

Descrierea mașinii

Echipamentul standard al mașinii include:

- bază grea și puternică;

- desktop;

- , cu prezența simultană a unui arbore de ax;

- un set de mai multe unelte pentru tăierea materialelor;

- frana cu disc fata.

Designul mașinilor-unelte de astăzi include multe dispozitive importante care asigură o prelucrare de precizie și ușurință în utilizare. Este important să știți despre ele, astfel încât alegerea unei mașini de frezat CNC să fie semnificativă și corectă.

Nu ignora axul!

Unul dintre calitati importanteîn funcționarea motorului electric ax arborelui - capacitatea de a-l roti fără probleme și uniform. La asamblare, sunt selectați rulmenți cu cea mai înaltă clasă de precizie, iar clema trebuie să aibă toleranțe crescute pentru deformare și dimensiune.

Există principalele tipuri de sisteme de răcire a arborelui:

- Lichid (se bazează pe circulația apei sau a antigelului în circuit închis). Unul dintre avantaje este disiparea fiabilă a căldurii. Printre dezavantaje se numără designul complex, deoarece lichidul de răcire trebuie plasat într-un rezervor.

- Aer (o astfel de răcire constă în pomparea aerului prin fantele de admisie a aerului din cavitatea axului). Printre avantajele sistemului se numără compactitatea și simplitatea. Există, de asemenea, un dezavantaj - filtrele, în special pentru echipamentele de prelucrare a lemnului masiv, trebuie schimbate frecvent, acestea devin contaminate cu praf.

Atunci când alegeți un ax pentru o mașină CNC, trebuie să acordați atenție indicatorilor acestuia indicați în fișa tehnică (putere și viteză de rotație în timpul frezării), în funcție de cât de greu sunt prelucrate materialele. De exemplu, pentru placajul din tablă puterea necesară pentru prelucrare este de 800 W; o mașină mai puternică lucrează pe lemn masiv de esență tare, metale ușoare - cupru, alamă și aluminiu, plastic - 1500 W; iar piatra este prelucrată la o putere de 3000 - 4000 W.

În prezent, în echipamentele pentru lucrări de frezare se folosesc în principal fusurile de import:

- Italiană - de înaltă calitate, care funcționează la viteză mare, cu rotație lină și curgere scăzută, în principal cu răcire cu aer și un preț ridicat.

- Cel chinezesc are un corp cilindric solid, care este închis la capete cu capace, iar lagărele sunt folosite pentru a ține arborii. Printre avantaje se numără faptul că designul are un nivel suficient de rigiditate și vibrații minime, insensibilitate la prezența așchiilor și a prafului și accesibilitate. Pentru modele cu ax fabricate în China Din păcate, există o mare probabilitate de defecte, poate fi dificil să înlocuiți rulmenții. Și modelele cu răcire cu apă au o rezistență slabă anticorozivă a pieselor interne.

Tipuri de mașini de frezat

Atunci când alegeți un astfel de echipament, trebuie să pornim de la măsura în care acesta corespunde scopului propus. Rușii au de ales:

- mașini automate CNC de mare viteză, care decupează și decupează metale, prelucrează piese din carton și lemn, fac față cu două straturi de plastic și acril, PVC, plexiglas și ipsos, piatră naturală - granit și marmură;

- modele (frezare si gravare) care lucreaza cu foi (dimensiuni maxime 2000 x 4000 x 200 mm);

- gravoare (de la modelare 2D la 4D);

- mașini cu profil îngust care lucrează cu un anumit material - soiuri de piatră, placaj, lemn, oțel inoxidabil sau aluminiu;

- modele CNC portabile mici. De exemplu, pentru frezare se folosește un model de mașină de frezat cu „Desktop 3D”. plăci de circuite imprimate, MDF și prelucrează produse cu o precizie extremă.

În linia de echipamente a seriei pentru profesioniști, puteți da preferință centrelor de prelucrare verticale și orizontale cu control program; mari trei, patru și cinci coordonate frezare CNC gravori care produc în Taiwan.

Sunt considerate destul de fiabile și pot fi achiziționate (după Germania și Japonia - pe poziția a treia). În plus, sunt profitabile de cumpărat atât pentru persoane fizice, cât și pentru întreprinderi, datorită disponibilității lor la Moscova și Tula. centre de servicii implicat în furnizarea de echipamente, instrument de tăiere, instalarea echipamentelor și instruirea personalului.

ATENȚIE: Nu este greu să deosebești o mașină de Taiwan: are un pat turnat solid (din fontă braziliană cu granulație fină). În plus, mașina este echipată cu rulmenți americani sau japonezi și fusuri importate.

Și dacă clientul caută o mașină de bijuterii de înaltă precizie, cel mai bun model pentru aceasta este P 0403 de la producătorul Vector.

Echipamente de mobilier

Prelucrarea lemnului și producția de mobilă, atelierele care produc ferestre, uși și fațade nu vor putea funcționa fără echipamente cu funcționalitate largă - mașini CNC de tăiat lemne.

În ultimii ani, mobilierul în stil retro a devenit la modă - cu cotiere, picioare și alte detalii sculptate elegante. În acest caz, tehnologia de tăiere automată a modelului este utilizată pe o mașină de frezat pe care este instalat un control numeric. Oferă precizie și calitate înaltă atunci când se efectuează frezarea complexă a lemnului și se creează un element sculptat.

Cu ajutorul unor astfel de echipamente, este posibil să se stabilească producția de:

- fațade de mobilier din lemn și console decorative;

- balustrade, picioare figurate și elemente fante;

- piese sculptate încorporate;

- simboluri, figurine, figurine si rame de diverse forme pentru tablouri si oglinzi.

Cei care au fonduri limitate pot cumpăra o mașină de frezat și gravat CNC standard chinezesc ieftin - SS-M1, în special pentru. Când se realizează fațade, se gravează decor și basorelief, există de obicei mult praf. Prin urmare, alegeți configurația care are aspirație în vid pentru absorbția prafului. Acest model o are.

Ce mașini de frezat sunt mai bune? Nimeni nu va da un răspuns cert. Dar există încă mai multă încredere în echipamentele de lucru software. Fiecare maestru are propria sa abordare în alegerea echipamentului potrivit.

Și o mașină de frezat CNC bună este una care are o precizie mai mare, un consum mai mic de energie, o ușurință mai mare de utilizare și fiabilitate în orice situație de lucru.

Pot fi formulate trei sfaturi pentru a face alegerea corectă:

- Verificați în prealabil cu managerii companiei pentru toate informațiile despre model; materialele cu care lucrează mașina. Dacă există un videoclip, urmăriți-l. Acest lucru vă va ajuta să decideți.

- Consultați înainte de cumpărare cu privire la funcționalitatea echipamentului și gama de sarcini efectuate. O cea mai buna varianta– înscrieți-vă pentru o demonstrație a funcționării unei mașini CNC și nu ezitați să puneți întrebări în timpul funcționării.

- Când este selectat modelul dorit, aveți grijă în momentul achiziției: verificați echipamentul achiziționat pentru componente complete. Trebuie să existe o unitate de control al programului pentru mașină; cabluri cu conectori de configurație corespunzătoare și discuri cu software. De obicei, software-ul este instalat de specialiști de la compania care vinde mașina în timpul instalării acestuia.

Concluzie

Practic, am încercat să ajutăm o persoană care se confruntă cu o alegere. Ne-am dat seama cum să alegem o mașină de frezat (un lucru scump și va funcționa pentru proprietar mulți ani - cu metal sau lemn). Cel puțin acum există o mulțime din care să alegeți. Se speră că cititorii vor folosi aceste informații pentru a cumpăra un instrument de lucru.

Precizia mașinilor-unelte în stare descărcată se numește geometrică. În funcție de caracteristicile de precizie, mașinile CNC sunt împărțite în ordinea creșterii preciziei în patru clase: normal N; a crescut P; B ridicat; deosebit de mare A.

Masini-unelte a crescut precizia diferă de cea a mașinilor-unelte normal acuratețea în principal datorită execuției sau selecției mai precise a pieselor, precum și caracteristici individuale instalare si exploatare la consumatori. Acestea oferă precizie de procesare în medie cu 0,6 abateri obținute pe mașini cu precizie normală. Mașini CNC ridicat Precizia clasa B asigură precizia procesării cu 0,4, iar mașinile din clasa A - cu 0,25 abateri obținute pe mașinile normale de precizie. Mașinile din clasele B și A sunt obținute ca urmare a unui design special, a componentelor și elementelor acestora, precum și a unei precizii ridicate de fabricație.

La verificarea standardelor de precizie ale mașinilor-unelte, acestea stabilesc* acuratețea formelor geometrice și poziția relativă a suprafețelor de susținere de bază a piesei de prelucrat și a sculei; precizia mișcărilor de-a lungul ghidajelor părților de lucru ale mașinii; precizia locației axelor de rotație și a traiectoriilor de mișcare ale părților de lucru ale mașinii, care transportă piesa de prelucrat și unealta, una față de alta și față de suprafețele de bază; acuratețea suprafețelor probelor prelucrate; rugozitatea suprafețelor prelucrate ale probei.

Verificarea preciziei

Precizia mașinilor CNC este relevată în continuare de următoarele verificări specifice: precizia poziționării liniare a corpurilor de lucru; dimensiunea zonei moarte, adică întârzierea în deplasarea corpurilor de lucru la schimbarea direcției de mișcare; acuratețea întoarcerii corpurilor de lucru la poziția inițială; stabilitatea ieșirii corpurilor de lucru la un punct dat; precizia calculării unui cerc în modul de interpolare circulară; stabilitatea poziției sculelor după schimbarea automată.

În timpul verificărilor, sunt relevate atât acuratețea, cât și stabilitatea, adică repetarea repetată a sosirii corpurilor de lucru în aceeași poziție, iar stabilitatea este adesea mai importantă pentru obținerea preciziei de procesare la mașinile CNC decât precizia în sine.

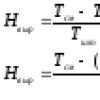

Eroarea totală admisă la poziționarea corpurilor de lucru este Δ р = Δ + δ.

Pe baza abaterilor admise, cea mai mare eroare în elaborarea mișcării, de exemplu, 300 mm lungime de-a lungul axelor XŞi Y pentru o mașină de clasa P va fi de 17,2 microni, iar pentru o mașină de clasa B - 8,6 microni.

Pentru a menține acuratețea mașinii pe o perioadă lungă de funcționare, standardele de precizie geometrică pentru aproape toate verificările din timpul fabricării mașinii, în comparație cu cele normative, sunt înăsprite cu 40%. Astfel, producătorul își rezervă o rezervă pentru uzura noului utilaj.

Prelucrarea metalului cu mare precizie (precizie) necesită o abordare specială a fabricării de mașini-unelte. Toate mașinile de precizie sunt împărțite în clase în funcție de gradul de precizie extremă cu care sunt capabile să prelucreze piesele:

- Mașini de clasa A (în special de înaltă precizie).

- Clasa B (echipament de înaltă precizie).

- Clasa C (mașini de înaltă precizie).

- Clasa de mașini P (precizie crescută de prelucrare).

Echipamentele de precizie asigură prelucrarea pieselor cu forme geometrice ideale și aranjarea spațială deosebit de precisă a axelor de rotație. Mașinile permit obținerea rugozității suprafeței până la clasa a unsprezecea de curățenie. Parametrii de fabricație, în anumite condiții, ating valori caracteristice primei clase de curățenie.

Pentru a realiza astfel de indicatori, este necesar să se utilizeze componente și ansambluri ale mașinii fabricate conform standardelor relevante, având erori minime în producția lor. O importanță deosebită este acordată rulmenților utilizați. Mașinile de tăiat de precizie a metalelor folosesc rulmenți hidrodinamici și aerostatici de înaltă calitate.

Atunci când echipamentele de prelucrare a metalelor funcționează, se generează o cantitate mare de căldură, care afectează atât componentele mașinii, cât și piesele de prelucrat. În același timp, ambele experimentează deformații mecanice, ceea ce duce la o scădere a preciziei de fabricație. ÎN mașini de înaltă precizie Este implementată funcția de îndepărtare activă a căldurii, prevenind abaterile geometrice ale elementelor și pieselor mașinii. Reducerea vibrațiilor nedorite contribuie, de asemenea, la precizia producției.

Fundamentele teoriei prelucrării metalelor de înaltă precizie

Modern mașină de tăiat metal poate fi considerat ca un fel de sistem din trei componente: de măsurare, de calcul, executiv. Niciuna dintre ele nu este perfectă, fiecare introduce erori în acuratețea producției.

Precizia părții de măsurare depinde de citirile senzorilor utilizați. Precizia măsurării crește odată cu utilizarea unor senzori mai avansati - dispozitive de măsurare. Astăzi, astfel de dispozitive sunt capabile să urmărească dimensiuni până la câțiva nanometri.

Precizia performanței depinde direct de componentele și ansamblurile mașinii. Cu cât parametrii componentelor echipamentului sunt mai mari, cu atât eroarea finală este mai mică.

Erori la mașinile de prelucrare a metalelor includ:

- Geometric, în funcție de calitatea fabricației componentelor mașinii și a asamblarii acestora. Precizia locației instrumentului de lucru și a piesei de prelucrat una față de cealaltă în timpul procesării depinde de aceasta.

- Cinematic erorile depind de corespondența rapoartelor de transmisie din mecanismele mașinii. Lanțurile cinematice au o influență deosebită asupra preciziei de fabricație a elementelor dințate și a filetelor.

- Elastic erorile sunt determinate de deformarile masinii. În timpul procesului de tăiere, deviația are loc sub influența forțelor emergente, a poziției relative a sculei și a piesei de prelucrat. La mașinile de precizie, pentru a combate astfel de manifestări, se creează în special structuri rigide.

- Temperatură. Încălzirea neuniformă a componentelor mașinii duce la pierderea preciziei geometrice inițiale, reducând calitatea producției.

- Dinamic erorile sunt explicate prin vibrațiile relative ale instrumentului de lucru și ale piesei de prelucrat.

- Erori de fabricație și instalare instrument de tăiere.

Motoarele și cutiile de viteze conțin piese în mișcare care au un joc de suprafețe de alunecare se uzează în timp - toate acestea afectează în mod direct calitatea prelucrării. Un astfel de concept

modul în care precizia de poziționare a sistemului „mașină-piesă” depinde direct de precizia executivă.

Unele sunt capabile să prelucreze piese cu o precizie de 0,0002 mm, la o viteză a axului de 15.000 rpm. Astfel de indicatori au și un dezavantaj. Costul echipamentului este semnificativ mai mare în comparație cu mașinile convenționale. Aceasta este o consecință a utilizării celor mai noi tehnologii de înaltă tehnologie în fabricarea mașinilor-unelte. Un exemplu este utilizarea ghidajelor aerostatice, unde un suport cu o unealtă de lucru alunecă la o distanță de câțiva microni de suprafață. Adică este de fapt în „aer”.

O mașină de șlefuit de precizie modernă este un complex automat care vă permite să procesați piese cu o precizie de până la 0,01 mm. Servește pentru ascuțirea sculelor din diamante, aliaje dure și oțel pentru scule. Ultra precizie mașini de șlefuit capabil să prelucreze suprafețele interne și externe ale unei piese într-o singură instalație. Precizie mașină de găurit Are un design rigid și este echipat cu un afișaj digital care afișează parametrii de foraj.

Comun pentru toate tipurile de mașini de precizie este utilizarea angrenajelor de frecare în antrenări. În același timp, calitatea de fabricație este îmbunătățită și lanțurile cinematice sunt simplificate. Eficiența mai mare reduce costul muncii.

Scuze că am întârziat cu răspunsul. Voi încerca să compensez acest lucru cu caracterul complet al descrierii.

1. Laser suedez ușor (D525 etc.)

Sistemul este conceput pentru diverse măsurători și alinierea mașinilor și mecanismelor de la mici la mari. Diverse tipuri măsurători: de la alinierea arborilor și scripetelor la măsurători geometrice (planeitate, dreptate, etc.). Există o compensare parțială a impactului mediu.

Este un set de diverse lasere și receptoare cu suporturi pentru fixarea lor.

Cost de la 450 tr.

2. American Excel Precision 1100B

Sistem metrologic conceput pentru verificarea mașinilor-unelte. Problemele rezolvate sunt destul de standard: perpendicularitate, planeitate, paralelism etc. Există o compensare parțială pentru influența mediului extern.

Cost necunoscut (nu a primit niciun răspuns de la producător)

Este format din 2 module: laser si receptor.

Precizie 0,0005-0,0002 mm/m în funcție de sarcini

3. Sistem suedez de geometrie Fixturlaser

Foarte asemănător ca funcționalitate și parametri cu Easy Laser.

Este un set de diverse lasere și receptoare cu suporturi pentru fixarea lor. Există o compensare parțială pentru influențele mediului.

Cost de la 600 tr.

Precizie 0,01-0,02 mm/m în funcție de sarcini

4. Italian OPTODYNE MCV-400 (etc.)

Sistem de calibrare și verificare cu laser a mașinilor și mecanismelor. Este un set de laser, module oglinzi și receptoare. Există compensații pentru influențele mediului.

Cost de la 800 tr.

Precizie 0,001-0,002 mm/m în funcție de sarcini.

5. Estonă LSP30

De fapt, este un sistem de măsurători geometrice cu laser. aceste. Interfața programului de control este slabă. Este un modul interferometru laser și un dispozitiv pentru măsurarea diferiților parametri geometrici: planeitate, paralelism etc. Nu există compensare pentru influențele mediului.

Cost de la 500 tr.

Precizie 0,00025-0,0025 mm/m în funcție de sarcini.

6. American Hamar Laser L-743.

sistemul este foarte asemănător cu Renishaw ML10, cu toate consecințele care decurg. Diverse module pentru rotirea și primirea fasciculului.

Există compensații pentru influențele mediului.

Cost de la 1,5 milioane de ruble.

Precizie 0,0001-0,0008 mm/m în funcție de sarcini.

7. Sisteme de măsurare cu laser API XD americane

Unul dintre cele mai puternice sisteme din punct de vedere al aplicației și al preciziei. Același sistem modular, dar cu 3 lasere și multe detectoare și dispozitive rotative. Există compensații pentru influențele mediului.

Precizie 0,00005-0,0025 mm/m în funcție de sarcinile și designul sistemului.

Costul este necunoscut.

8. PLS-100 de la American PINPINT

Acesta este un „Lego” american pentru testarea unei mașini. Laser și diverse module pentru întoarcerea și recepția fasciculului. Nu există compensație pentru influențele mediului.

Precizie 0,001-0,01 mm/m în funcție de sarcinile și designul sistemului.

Costul este necunoscut.

Fiecare sistem se caracterizeaza printr-o distanta maxima de operare, dar chiar si la cele mai simple este de minim 10m. (destul pentru scopurile mele).

Easy Laser și, după părerea mea, API au reprezentanțe în Rusia. Când am vorbit cu estonieni, s-a dovedit că în acel moment ei persoană informatăîn China, dar se părea că ar fi trebuit să se întoarcă deja.

Asta pare să fie tot deocamdată.

P.S. Chiar acum, conducerea și-a dat seama în sfârșit de necesitatea unui astfel de sistem și pare să fie pregătită să comande ceva din cele de mai sus, dar ieftin.

Bună ziua!

Cam ieftin! Costul constă, de obicei, din cerințele pentru compactare, minim Cap laser + Optică pentru măsurători liniare + Software și va costa aproximativ 700 de mii de ruble. cu TVA., un kit pentru lucru într-o încăpere cu temperatură controlată, sau cu introducere manuală a valorilor parametrilor de mediu și va funcționa până la 40 de metri. Doar pentru funcționarea normală aveți nevoie de o unitate de autocompensare, elemente de fixare, un trepied etc. Costul ajunge la 1,3 lămâi.

Și setul complet va costa mai mult de 4 curele. Pot garanta că costul unui set similar nu va diferi mult de cel al producătorului.

Chiar și noi avem prețuri europene atunci când importăm din străinătate, alții pot economisi doar la vamă, ceea ce este încărcat dacă apare un caz de garanție.

Au fost aici declarații despre munca proastaîn reprezentanța din Sankt Petersburg, pur și simplu informațiile primite nu sunt întotdeauna corecte și de multe ori este necesar să se clarifice „ce dorește clientul să primească în final” pentru a face o ofertă corectă. Ei bine, ce necazuri, biroul din Sankt Petersburg era închis. :(