Tăierea cu freze se efectuează la o viteză de avans selectată la o anumită adâncime de tăiere și la o viteză de tăiere acceptabilă (optimă). Condițiile de tăiere sunt un set de valori specificate. La alegerea modurilor de strunjire, este recomandabil să folosiți materialele cărții de referință „Moduri de tăiere metal”, și anume: „Instrucțiuni generale pentru calcularea modurilor de tăiere” (p. 7...8), simboluri cantități aferente tuturor secțiunilor cărții de referință (p. 9...10), precum și materialelor date la secțiune. 1 „Moduri de tăiere pe strung”, link-uri către care vor fi date la alegerea modurilor de tăiere. În secțiunea cardului T-1. 1 pe filele 1...3 subsecțiuni. „Strunguri” evidențiază „Metodologia de calcul a condițiilor de așchiere la prelucrarea pe strunguri cu un singur ax” (p. 11...13).

Adâncimea de tăiere t depinde de adaosul de prelucrare și de tipul de prelucrare (degroșare sau strunjire de finisare). Prelucrarea se realizează cu cât mai puține treceri.

Să luăm în considerare succesiunea de determinare a modurilor de tăiere la pornirea mașinilor cu un singur ax.

1. Determinarea lungimii cursei de lucru L p.x a etrierului la avansul de lucru, mm (sau fiecare etrier, dacă există mai multe), pe baza valorilor lui L calculate pentru sculele etrier individuale și secvența acestora lucru. Efectuăm calculul pentru un singur tăietor, adică. L р.х = L:

L = L p + L p + L d,

unde L p - lungimea de tăiere, mm; L p - lungimea apropierii, plonjării, supracurgerii sculei, mm; L d - lungime de cursă suplimentară datorită configurației și configurației specifice a piesei, mm.

2. Scopul avansului etrierului pe rotația axului S o , mm/tur, în funcție de materialul prelucrat, tipul de sculă, adâncimea de tăiere t, cerințele pentru calitatea prelucrării, inclusiv rugozitatea suprafeței (în timpul prelucrării de finisare).

De exemplu, avansul pe rotație S o în timpul strunjirii brute cu scule de tăiere este dată în Tabel. 2.1.

Apoi alimentările sunt clarificate conform pașaportului mașinii dacă conține alimentări pe rotație.

Tabelul 2.1. Avans pe rotație S o pentru strunjire brută cu freze de trecere, înțepare și alezat

Note

- Ratele de avans date reflectă experiența de producție și variază în funcție de rigiditate sistem tehnologic: se prescriu avansuri mai mari pentru o rigiditate mai mare.

- SMP - plăci cu mai multe fațete înlocuibile.

- Atunci când se atribuie porțiuni, trebuie luate în considerare următoarele restricții:

- în timpul tăierii intermitente cu carbură SMP S o ≤ 0,4 mm/tur;

- Valorile de avans nu trebuie să depășească 0,5 raza la vârful frezelor din carbură.

- Când operați o freză cu un SMP din ceramică de tăiere, în timpul tăierii în și în afara frezei, este recomandabil să reduceți viteza de avans pentru a crește fiabilitatea sculei.

3. Determinarea duratei de viață a sculei T p, min (sau grup de scule limitatoare pentru prelucrarea cu mai multe scule) se realizează conform tabelului. 2.2. Durata de viață a sculei T p a sculei, min (limitare), pentru care se calculează viteza de tăiere, este determinată de formula

T r = T m πλ,

unde T m este durabilitatea standard a sculelor în minute din timpul principal de prelucrare; λ - coeficientul timpului de tăiere.

Tabelul 2.2. Durabilitatea standard a sculelor TM

Coeficientul timpului de tăiere λ este calculat ca raport dintre numărul de rotații ale axului în timpul timpului de tăiere pentru unealta în cauză și numărul total de rotații ale arborelui în timpul ciclului de lucru.

Când lucrați cu un suport λ = L p /L p.x. ,Dacă este evident că coeficientul de timp de tăiere λ > 0,7, atunci acesta poate fi luat egal cu unu și nu poate fi luat în considerare.

4. Calculul vitezei de tăiere v, m/min și al vitezei axului n, rpm.

ÎN în acest exemplu calculul se efectuează pentru mașini cu viteză constantă de rotație a arborelui în timpul ciclului de lucru, pe baza parametrilor cunoscuți: unghiul de introducere φ, adâncimea de tăiere t, avans pe rotație S o și durata de viață acceptată a sculei T r.

Determinarea valorilor inițiale v ale sculelor cu durabilitate T p se realizează conform tabelului. 2.3).

Viteza de tăiere v 1 pentru oțeluri și fonte este determinată de formula

v = v tabel K 1 K 2 K 3,

unde v table - viteza conform tabelului, m/min; K 1, K 2, K 3, - coeficienți în funcție, respectiv, de gradul și duritatea materialului de prelucrat, grupa de carbură și durabilitatea sculei T r.

Tabelul 2.3. Strunjirea oțelului

Viteza de taiere v tabel la intoarcere cu freze de trecere, incrustare si alezat

Valorile coeficienților K 1, K 2, K 3 sunt date în aceeași hartă. Valoarea lui n corespunzătoare valorii inițiale a lui v se calculează folosind formula

n = 1000 v/(πD),

unde D este diametrul piesei de prelucrat, mm.

Valoarea indicată în pașaportul mașinii nu trebuie să depășească cea mai mică dintre valorile calculate n cu mai mult de 10...15%. Dacă pașaportul mașinii specifică valorile de alimentare S M , mm/min, atunci este necesar să se determine valoarea calculată S M = S o n și să o clarifice folosind pașaportul mașinii.

5. Calculul timpului principal de prelucrare T o, min, la avans constant S o și viteza axului n se efectuează după formula

Тo = L p.x /(S o n),

unde L p.x este lungimea cursei de lucru a etrierului, mm.

6. Corectarea condițiilor de tăiere. În cazul în care timpul principal T o , calculat la etapa 5, este mai mic decât timpul principal corespunzător productivității date, ar trebui luată în considerare fezabilitatea scăderii condițiilor de tăiere pentru a crește fiabilitatea operațională, a îmbunătăți indicatorii tehnici și economici, asigurând în același timp condițiile specificate. productivitate și calitate; în acest caz, datele inițiale sunt două valori ale timpului principal T o, calculate la etapa 5 și corespunzătoare productivității specificate.

Tabelul 2.4. Forta de taiere R.masa

7. Efectuarea calculelor de verificare pentru puterea de tăiere constă în două etape.

7.1. Forța de tăiere este determinată de formulă

Р z = Р ztable t,

unde P ztable este componenta principală a forței de tăiere, kN (Tabelul 2.4); t - adâncimea de tăiere, mm.

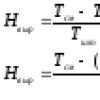

7.2. Puterea de tăiere, kW, este determinată de formulă

unde v este viteza de tăiere, m/min.

Puterea motorului este verificată în funcție de sarcina maximă și încălzire.

Tăierea filetului la strunguri

Să luăm în considerare metodele de prelucrare a firelor cu freze și matrițe rotunde.

Frezele taie fire exterioare cu diametrul d H = 1...1000 mm, pas P = 0,25...100 mm, 6...8 grade de precizie. Cea mai mare performanță de procesare în producție în serie, inclusiv pe mașini CNC, - 5 buc./min pentru filete cu un diametru, pas și lungime minime de cel mult 2d H.

Tabelul 2.5. Determinarea adâncimii totale de tăiere t 1 și a numărului de treceri i la strunjirea filetelor metrice exterioare și interne pe piesele din oțel de construcție

Tabelul 2.6. Avans radial pe trecere S la tăierea filetelor metrice externe pe piesele din oțel structural

Tabelul 2.7. Viteza de tăiere v în timpul strunjirii filetului

Calculul modurilor de prelucrare a firului cu freze se încheie cu determinarea timpului principal.

La întoarcerea firelor, timpul principal

Т o = L p.х iq/(Pn),

unde L p.x este lungimea cursei de tăiere, mm; P - pasul firului de prelucrat, mm; n - viteza de rotație a piesei de prelucrat, rpm, determinată de formulă

n = 1000v/(πD),

pe baza vitezei de masă v, ținând cont de capacitățile mașinii, determinate din datele pașaportului; i - numărul de treceri; q - numărul de începuturi de fir.

Se folosesc matrițe rotunde pentru tăierea filetelor cu diametrul d H = 0,2...72 mm, pas P = 0,08...3 mm, 5...8 grade de precizie. Cea mai mare productivitate - 5 buc./min.

Viteza de așchiere v, durata de viață a sculei T r, cuplul M cr, timpul principal T o la filetarea cu matrițe rotunde pot fi determinate din harta RG-1 a cărții de referință.

Întrebări de securitate

- Ce cantități alcătuiesc condițiile de tăiere la strunjirea pieselor?

- Ce metode de prelucrare a filetului se folosesc la strunguri?

- Cum să alegeți modurile de tăiere pentru strunjirea brută a pieselor din oțel structural conform tabelelor date?

- Dați un exemplu de alegere a modurilor de tăiere pentru strunjirea filetului.

Profesioniștii care folosesc frecvent freze de strung atunci când execută lucrări de metal, precum și cei care vând sau furnizează aceste produse intreprinderi de constructii de masini, cunosc bine tipurile acestor instrumente. Pentru cei care întâlnesc rar scule de strunjire în practica lor, este destul de dificil să înțeleagă tipurile lor prezentate pe piata modernaîn mare varietate.

Tipuri de scule de strunjire pentru prelucrarea metalelor

Design freza strung

În proiectarea oricărui tăietor folosit pentru, se pot distinge două elemente principale:

- suport cu care se fixează unealta pe mașină;

- un cap de lucru prin care se realizează prelucrarea metalelor.

Capul de lucru al sculei este format din mai multe planuri, precum și muchii de tăiere, al căror unghi de ascuțire depinde de caracteristicile materialului piesei de prelucrat și de tipul de prelucrare. Suportul de tăiere poate fi realizat în două versiuni ale secțiunii sale transversale: pătrat și dreptunghi.

În funcție de designul lor, frezele de strunjire sunt împărțite în următoarele tipuri:

- drepte - unelte în care suportul împreună cu capul lor de lucru sunt situate pe o axă sau pe două, dar paralele între ele;

- freze curbate - dacă priviți o astfel de unealtă din lateral, puteți vedea clar că suportul său este curbat;

- îndoit - îndoirea capului de lucru al unor astfel de scule în raport cu axa suportului este vizibilă dacă le priviți de sus;

- trasat - cu astfel de freze lățimea capului de lucru este mai mică decât lățimea suportului. Axa capului de lucru al unui astfel de tăietor poate coincide cu axa suportului sau poate fi decalată în raport cu acesta.

Clasificarea frezelor pentru strunjire

Clasificarea sculelor de strunjire este reglementată de cerințele GOST relevante. Conform prevederilor a acestui document, incisivii sunt clasificați în una dintre următoarele categorii:

- instrument dintr-o bucată realizat în întregime din . Exista si incisivi care sunt confectionati in intregime din, dar sunt folositi extrem de rar;

- freze, pe partea de lucru a cărora este lipită o placă din aliaj dur. Instrumentele de acest tip sunt cele mai răspândite;

- freze cu plăci de carbură detașabile, care sunt atașate la capul lor de lucru folosind șuruburi sau cleme speciale. Frezele de acest tip sunt folosite mult mai rar în comparație cu instrumentele din alte categorii.

(click pentru a mari)

Frezele diferă și în direcția în care are loc mișcarea de alimentare. Da, exista:

- scule de strunjire pe stânga - în timpul procesării sunt alimentate de la stânga la dreapta. Dacă îl pui deasupra unui astfel de tăietor mâna stângă, atunci marginea sa tăietoare va fi amplasată pe partea laterală a degetului mare îndoit;

- incisivii drepti - tipul de instrument care a devenit cel mai răspândit, a cărui alimentare se efectuează de la dreapta la stânga. Pentru a identifica un astfel de tăietor, trebuie să puneți mâna dreaptă pe el - marginea sa tăietoare va fi amplasată, în consecință, pe partea laterală a degetului mare îndoit.

În funcție de lucrările efectuate la echipamentul de strunjire, frezele sunt împărțite în următoarele tipuri:

- pentru finisarea lucrărilor din metal;

- pentru lucru brut, care se mai numește și degroșare;

- pentru lucrări de semifinisare;

- pentru efectuarea unor operaţii tehnologice delicate.

În articol ne vom uita la întreaga gamă și vom determina scopul și caracteristicile fiecăruia dintre ele. O precizare importantă: indiferent de tipul frezelor, anumite tipuri de aliaje dure sunt folosite ca material pentru inserțiile lor de tăiere: VK8, T5K10, T15K6, mult mai rar T30K4 etc.

Folosiți un instrument cu un drept piesa de lucru pentru a rezolva aceleași probleme ca frezele de tip îndoit, dar este mai puțin convenabil pentru teșire. Practic, un astfel de instrument (apropo, nu este utilizat pe scară largă) este folosit pentru a prelucra suprafețele exterioare ale pieselor cilindrice.

Suporturile unor astfel de freze pentru strung sunt realizate în două dimensiuni principale:

- formă dreptunghiulară – 25x16 mm;

- formă pătrată - 25x25 mm (produsele cu astfel de suporturi sunt folosite pentru a efectua lucrări speciale).

Aceste tipuri de freze, a căror parte de lucru poate fi îndoită spre dreapta sau stânga, sunt utilizate pentru prelucrarea pe strung partea de capăt a piesei de prelucrat. De asemenea, sunt folosite pentru a îndepărta teșiturile.

Suporturile de scule de acest tip pot fi realizate în diferite dimensiuni (în mm):

- 16x10 (pentru mașini de antrenament);

- 20x12 (această dimensiune este considerată non-standard);

- 25x16 (cea mai comună dimensiune);

- 32x20;

- 40x25 (produsele cu suport de această dimensiune sunt realizate în principal la comandă; sunt aproape imposibil de găsit pe piața liberă).

Toate cerințele pentru tăietoarele de metal în acest scop sunt specificate în GOST 18877-73.

Astfel de unelte pentru un strung de metal pot fi realizate cu o piesă de lucru dreaptă sau îndoită, dar ele nu se concentrează pe această caracteristică de proiectare, ci le numesc pur și simplu instrumente de tracțiune.

O freză de tăiere continuă, care este utilizată pentru a prelucra suprafața pieselor metalice cilindrice pe un strung, este cel mai popular tip de unealtă de tăiere. Caracteristicile de design ale unui astfel de tăietor, care prelucrează piesa de prelucrat de-a lungul axei sale de rotație, fac posibilă îndepărtarea unei cantități semnificative de metal în exces de pe suprafața sa chiar și într-o singură trecere.

Suporturile pentru produse de acest tip pot fi realizate și în diferite dimensiuni (în mm):

- 16x10;

- 20x12;

- 25x16;

- 32x20;

- 40x25.

Această unealtă pentru un strung de metal poate fi realizată și cu o îndoire la dreapta sau la stânga a piesei de lucru.

În exterior, un astfel de tăietor de marcare este foarte asemănător cu un tăietor de trecere, dar are o formă diferită a plăcii de tăiere - triunghiulară. Cu ajutorul unor astfel de instrumente, piesele de prelucrat sunt prelucrate într-o direcție perpendiculară pe axa lor de rotație. Pe lângă cele îndoite, există și tipuri persistente de astfel de freze de strunjire, dar domeniul lor de aplicare este foarte limitat.

Frezele de acest tip pot fi fabricate cu următoarele dimensiuni de suport (în mm):

- 16x10;

- 25x16;

- 32x20.

Freza de despărțire este considerată cel mai comun tip de unealtă de strung pentru metal. În deplină conformitate cu numele său, un astfel de tăietor este utilizat pentru tăierea pieselor de prelucrat în unghi drept. De asemenea, este folosit pentru a tăia caneluri de adâncimi diferite pe suprafața unei piese metalice. Stabilește ce este în fața ta tăietor de despărțire pentru un strung, destul de simplu. Lui trăsătură caracteristică este un picior subțire pe care este lipită o placă de aliaj dur.

În funcție de design, există tipuri de scule de tăiere pentru dreptaci și stângaci pentru strunguri de metal. Este foarte ușor să le deosebești unul de celălalt. Pentru a face acest lucru, trebuie să întoarceți cuțitul cu placa de tăiere în jos și să vedeți pe ce parte se află piciorul său. Dacă este pe dreapta, atunci este dreptaci, iar dacă este pe stânga, atunci, în consecință, este stângaci.

Astfel de instrumente pentru un strung de metal diferă și prin dimensiunea suportului (în mm):

- 16x10 (pentru mașini mici de antrenament);

- 20x12;

- 20x16 (cea mai comună dimensiune);

- 40x25 (asemenea freze de strunjire masive sunt greu de găsit pe piața liberă; sunt realizate în principal la comandă).

Freze de filet pentru fire exterioare

Scopul unor astfel de freze pentru un strung de metal este de a tăia fire pe suprafața exterioară a piesei de prelucrat. Aceste unelte în serie taie fir metric, dar le puteți schimba ascuțirea și le puteți folosi pentru a tăia fire de alt tip.

Placa de tăiere instalată pe astfel de scule de strunjire are formă în formă de suliță și este realizată din aliajele menționate mai sus.

Astfel de freze sunt realizate în următoarele dimensiuni (în mm):

- 16x10;

- 25x16;

- 32x20 (folosit foarte rar).

Aceste freze de strung pot tăia fire numai în găuri cu diametru mare, ceea ce se explică prin acestea caracteristici de proiectare. În exterior, seamănă cu frezele plictisitoare pentru prelucrarea găurilor oarbe, dar nu trebuie confundate, deoarece sunt fundamental diferite unele de altele.

Astfel de freze pentru metale sunt produse în următoarele dimensiuni standard (în mm):

- 16x16x150;

- 20x20x200;

- 25x25x300.

Suportul acestor unelte pentru un strung de metal are o secțiune transversală pătrată, ale cărei dimensiuni ale laturilor pot fi determinate de primele două cifre din denumire. Al treilea număr este lungimea suportului. Acest parametru determină adâncimea la care poate fi tăiat un fir în orificiul intern al unei piese de prelucrat metal.

Astfel de freze pot fi folosite numai pe acele strunguri care sunt echipate cu un dispozitiv numit chitară.

Freze de alezat pentru prelucrarea găurilor oarbe

Frezele de alezat, a căror placă de tăiere are o formă triunghiulară (cum ar fi cele de tăiere), sunt utilizate pentru prelucrarea găurilor oarbe. Partea de lucru a uneltelor de acest tip este realizată cu o îndoire.

Suporturile unor astfel de freze pot avea următoarele dimensiuni (în mm):

- 16x16x170;

- 20x20x200;

- 25x25x300.

Diametrul maxim al unei găuri care poate fi prelucrat folosind o astfel de unealtă de strunjire depinde de dimensiunea suportului acestuia.

Salut din nou! Astăzi subiectul postării mele este principalele mișcări în timpul strunjirii, cum ar fi viteza de tăiere și avansul. Aceste două componente ale modurilor de tăiere sunt fundamentale la strunjirea metalului și a altor materiale.

Mișcarea principală sau viteza de tăiere.

Dacă ne uităm la figura de mai sus, vom vedea că mișcarea principală în timpul mașinii este efectuată de piesa de prelucrat. Se poate roti fie în sensul acelor de ceasornic, fie în sens invers acelor de ceasornic. Practic, după cum vedem, rotația este îndreptată spre tăietor, deoarece aceasta asigură tăierea stratului de suprafață din piesa de prelucrat și formarea așchiilor.

Rotația piesei de prelucrat este asigurată de axul de strung, iar intervalul de viteză al axului (n) este destul de mare și poate fi reglat în funcție de diametrul piesei, materialul acesteia și instrumentul de tăiere utilizat. La întoarcere, este în principal

Viteza de tăiere în timpul strunjirii se calculează cu formula:

V- aceasta este cea mai importanta miscare numita viteza de taiere.

P este o constantă egală cu 3,14

D— diametrul piesei (piesei de prelucrat).

n- numărul de rotații ale axului mașinii și al piesei prinse în acesta.

Mișcarea de alimentare în timpul răsucirii.

Probabil ați înțeles deja despre mișcarea hranei. DA aceasta este mișcarea sculei de tăiere care este fixată în suportul sculei (pentru această schiță). Atașarea incisivilor poate fi diferită, dar mai multe despre asta mai târziu :) Pentru a efectua alimentarea pe un strung, se utilizează o schemă cinematică specială a angrenajelor. Dacă aceasta este o strunjire simplă, atunci sincronizarea rotației piesei de prelucrat și a instrumentului de tăiere nu este importantă, dar dacă decideți să tăiați fire, atunci totul va fi diferit. Vom vorbi despre asta în articolele viitoare. Dacă nu vrei să le ratezi, atunci abonați-vă la actualizările blogului meu.

Formulele pentru calcularea mișcării de avans pe un strung arată diferit, deoarece poate fi fie un avans pe rotație, fie un avans minut.

Alimentare pe revoluție este distanța parcursă instrument de tăiereîn cazul nostru, freza pe rotație a piesei de prelucrat. În funcție de tipul de prelucrare, definiția poate fi diferită. De exemplu, aceasta este distanța pe care piesa de prelucrat se deplasează în raport cu freza într-o rotație.

Alimentare pe minut- aceasta este distanța pe care o parcurge tăietorul într-un minut (ceea ce este logic din nume).

Viteza de taiere si avans. Concluzie.

Și așa putem rezuma. Astăzi am aflat despre principalele mișcări în timpul strunjirii, cum ar fi viteza de tăiere și avansul. Nu intenționez să vă încarc cu o mulțime de formule și definiții greoaie le puteți găsi în diverse cărți despre inginerie mecanică și tăierea metalelor vreau să vă explic conceptele de bază ale omului și; într-un limbaj clar. cred ca vom reusi :)

Asta e tot pentru azi. Ne vedem în curând prieteni!

Andrei a fost cu tine!

În funcție de tipul de prelucrare, frezele de strunjire sunt împărțite în trecere, înțepare, alezat, tăiere, crestare, canelare, filet, filetat și modelat (Fig. 11.10).

Orez. 11.10.

O– alezarea unei găuri oarbe cu o freză de găurit; b– intoarcerea canelurilor si taierea cu un instrument de incisor detasabil; V– strunjire longitudinală cu tăietor traversant; G– strunjirea canelurilor cu freza de caneluri; d– tăierea canelurilor conice; V– finisare strunjire cu freza rotunjita; şi– finisarea strunjirii longitudinale cu freza lată; h– strunjire longitudinală cu freză îndoită; Și - tăierea firelor cu un tăietor de fire; La– strunjire longitudinală cu freză persistentă; l– strunjire profilată cu freză de formă prismatică

O freză de alezat este utilizată pentru forarea găurilor axiale pre-forate, atât traversante, cât și oarbe (Fig. 11.10, O).

Tunderea (Fig. 11.10, b) a suprafețelor de capăt ale pieselor cilindrice și prelucrarea planurilor părților corpului se efectuează cu avans transversal al etrierului folosind freze de înțepare.

Piese de tăiere și caneluri de tăiere (Fig. 11.10, b, d) efectuate de asemenea cu avans transversal al etrierului. Cu toate acestea, în acest caz, se folosesc freze de despărțire și, respectiv, caneluri.

Suprafețele cilindrice exterioare sunt șlefuite cu freze drepte sau persistente (Fig. 11.10, c, f, g, h). Blankurile pentru arbori netezi sunt răsucite, instalându-le în centre pentru arbori în trepte, conform schemelor de împărțire a permisului sau a lungimii piesei de prelucrat. Suprafetele cilindrice se obtin prin rotire cu avans longitudinal al etrierului.

Filetele exterioare și interioare sunt tăiate cu tăietoare de filet (Fig. 11.10, i), care fac posibilă obținerea tuturor tipurilor de filete: metrice, inch, modulare și pas cu orice profil - triunghiular, dreptunghiular, trapezoidal, semicircular etc. Productivitatea procesului este scăzută.

Întoarcerea longitudinală către umăr se efectuează cu o freză persistentă (Fig. 11.10, La).

Diverse tipuri suprafete modelate rotațiile se formează în principal prin aceleași metode ca la strunjire. Se folosesc freze prismatice și în formă de disc (Fig. 11.10, l) sau copiatoare mecanice, electrice sau hidraulice.

Frezele de filet sunt utilizate pentru prelucrarea canelurilor rotunjite și a suprafețelor de tranziție.

Moduri de tăiere

Principalii parametri tehnologici pentru controlul procesului de tăiere sunt: viteza de tăiere V, alimentare cu scule S, adâncimea de prelucrare t, materialul sculei și parametrii geometriei sale, compoziția, metodele și intensitatea de alimentare cu lubrifiant și mediu de răcire.

Aproximativ, în timpul strunjirii brute, adâncimea de prelucrare poate ajunge la 12 mm, iar în timpul finisării - nu mai mult de câteva zecimi de milimetru. Avansul, in functie de adancimea de taiere si material, este de -0,3-2,0 mm/tur, viteza de taiere este de 1,5-7,5 m/s. Pentru mașinile fără CNC, modurile de tăiere, în funcție de condițiile specifice, sunt selectate din tabelele standardelor generale de construcție a mașinilor. Mașinile moderne cu sisteme de control CNC au în memorie baze de date extinse de materiale, desene standard, scule etc. Acest lucru permite operatorului, la introducerea profilurilor inițiale și finale ale piesei de prelucrat, dimensiunile și precizia piesei, proprietățile materialului etc. , pentru a obține automat informații despre traseul de procesare, tipuri de instrumente și pentru a începe să o faceți.

Cotitură grea numită strunjire a pieselor de prelucrat cu o duritate peste 47 HRC și condiții speciale de tăiere. Acesta este un tip nou, în curs de dezvoltare, de prelucrare a corpurilor rotative, care este adesea o alternativă mai fezabilă din punct de vedere economic la măcinare. Modern materiale instrumentale, tehnologiile și designul mașinilor fac posibilă introducerea din ce în ce mai mult a acestui proces în producție.

Se face o distincție între strunjirea brută, strunjirea de precizie și strunjirea dură deosebit de precisă. Degroșarea este implementată la adâncimi de prelucrare de 0,5–3 mm, viteze de tăiere de 50–150 m/min și avansuri de 0,1–0,3 mm/tur și necesită rigiditate maximă și putere de antrenare a mașinii. La strunjirea dură de precizie, adâncimea de tăiere nu depășește 0,1-0,5 mm la o viteză de tăiere de 100–200 m/min și un avans de 0,05–0,15 mm/tur. Precizia prelucrării corespunde calității 5-6 cu rugozitatea suprafeței după prelucrare R z 2,4–4 µm. Strunjirea tare deosebit de precisă asigură precizia prelucrării în clasa a 3-a-a IV-a, cu o rugozitate de până la R z 1 um. Adâncimea de tăiere este în intervalul 0,02–0,3 mm la o viteză de tăiere de 150–220 m/min și un avans de 0,01–1 mm/tur.

Din punct de vedere funcțional, principiul strunjirii dure este de a încălzi materialul piesei de prelucrat 1 în zona de contact cu muchia de tăiere 4 la temperatura de strălucire (Fig. 11.11,11.12). Nu se folosesc fluide de tăiere în proces. Geometria sculelor special selectate și moduri de procesare încălzesc materialul, ceea ce duce la 2 la revenire la o duritate de aproximativ 25 HRC. După separarea așchiilor 3 are loc o răcire rapidă a materialului.

Orez. 11.11.

1 – piesa de prelucrat (62 HRC); 2 – zona de tăiere (HRC 25); 3 – jetoane (HRC 45); 4 - de ultimă oră

Ca urmare, duritatea piesei scade cu cel mult 2 unități, iar așchiile rezultate au o duritate de aproximativ 45 de unități. Partea principală a piesei practic nu se încălzește. Un exemplu de strunjire dură este prezentat în Fig. 11.12.

Orez. 11.12.

Pentru a efectua strunjiri dure este necesar să folosiți mașini cu precizie ridicată, rigiditate statică și dinamică, stabilitate la temperatură și asigurarea curgerii libere a așchiilor.

Materialele de scule ale părții de lucru a frezelor pentru strunjire dură sunt ceramica de tăiere și nitrura de bor cubică.

În industrie și inginerie mecanică, pentru a obține precizia necesară și finisarea suprafeței, găurile fabricate sunt supuse unei prelucrări suplimentare. Ajunge indicatorii necesari folosind o freză plictisitoare.

1 Unealtă de strunjire pentru găurit - scopul și designul frezelor

Cutter – un instrument de tăiere care este conceput pentru prelucrarea pieselor sau a pieselor de prelucrat din diverse materiale, precum și diferite forme, dimensiuni, indicatori de precizie. Este principala unealtă, cea mai frecvent utilizată pentru lucrările de rindeluire, crestare și strunjire (la mașini de tipul adecvat).

Pentru a da produsului forma, dimensiunile și precizia de fabricație necesare, straturile de material sunt îndepărtate (tăiate secvenţial) din piesa de prelucrat cu un tăietor. În acest caz, unealta și piesa, fixate rigid în mașină, se mișcă una față de cealaltă și sunt în contact reciproc. Ca urmare, partea de lucru a tăietorului se taie într-un strat de material și apoi îl taie sub formă de așchii.

Elementul de lucru al sculei este o pană (muchie ascuțită), care taie materialul și îi deformează stratul, drept urmare fragmentul comprimat al piesei de prelucrat este ciobit și deplasat de marginea așchiei (suprafața frontală) a frezei. Scula se deplasează mai departe, ceea ce este însoțit de o repetare a procesului de așchiere și de formarea de așchii din elemente tăiate individuale, al căror tip depinde de viteza de rotație a materialului piesei de prelucrat, de avansul mașinii, de poziția relativă a piesei și tăietorul, utilizarea lichidului de răcire (lichidul de tăiere) și o serie de alte motive.

În funcție de tipul de lucru și aplicabilitate, instrumentul este împărțit în:

- rindeluire;

- crestare;

- cotitură.

O unealtă care îndepărtează așchii ca urmare a mișcării liniare reciproce a frezei și a piesei de prelucrat se numește rindeluire (când tăierea este orizontală) sau crestare (verticală). Principiul de funcționare al ambelor freze este identic și diferă de cele de strunjire, unde tăierea este continuă. La rindeluire și dăltuire, unealta taie exclusiv în timpul cursei de lucru.

În timpul procesului de strunjire, piesa de prelucrat se rotește în timp ce se efectuează avansul longitudinal și transversal al unui tăietor staționar sau piesa este staționară, iar unealta se rotește și se alimentează (la mașinile de alezat). O freză de strunjire de foraj este proiectată pentru alezarea găurilor oarbe și prin finisare, care pot fi obținute în prealabil prin găurire, ștanțare sau în timpul turnării piesei de prelucrat.

Elementele de bază ale unei scule de strunjire de alezat:

- cap (partea de lucru);

- suport (tijă) – folosit pentru a fixa unealta pe mașină.

Capul este format din suprafete:

- față - așchii curg de-a lungul ei în timpul tăierii;

- spate principal – cu fața către suprafața de tăiere a materialului;

- spate auxiliar – cu fața la suprafața prelucrată a piesei;

- muchie principală de tăiere - intersecția suprafeței principale din spate cu partea din față;

- muchie de tăiere auxiliară - intersecția suprafețelor auxiliare din spate și din față;

- apex – punctul de intersecție al marginilor tăietoare auxiliare și principale.

Caracteristicile importante ale tăietorilor sunt, de asemenea, unghiurile formate între suprafețele sculei, planurile proiecțiilor și tangentele lor la acestea, precum și direcțiile de avans. Uneltele pentru găuri oarbe și traversante diferă prin forma capului.

2 Clasificare și tipuri de freze pentru alezat

Frezele de alezat sunt clasificate în funcție de următorii parametri principali. În funcție de direcția de aprovizionare, acestea sunt împărțite în:

- stânga;

- drepturi.

Prin proiectare:

- drept - linia axială a capului de tăiere continuă axa suportului sau este paralelă cu aceasta;

- îndoit - axa capului este deviată la stânga sau la dreapta de la suportul axial;

- curbat – axa suportului este curbată;

- retras - capul sculei este mai îngust decât suportul;

- dezvoltări ale designerilor și strunjirilor inovatori, alții.

De-a lungul secțiunii transversale a tijei:

- rundă;

- pătrat;

- dreptunghiular.

După metoda de fabricație:

- Solid - materialul folosit pentru realizarea suportului și a capului este identic.

- Compozit - piesa de tăiere este realizată sub forma unei plăci atașate într-un anumit mod de un suport din oțel structural carbon. Plăcile din aliaj rapid (oțel de mare viteză) și dur sunt atașate sau lipite mecanic.

După tipul de material:

- din otel pentru scule:

- carbon - pentru viteze mici de procesare, denumirea începe cu litera U;

- aliat - este permisă tăierea de 1,2-1,5 ori mai rapid decât cu o unealtă din carbon, deoarece rezistența la căldură este mai mare;

- aliaj de înaltă viteză (de mare viteză) - productivitate crescută, desemnare cu litera P (Rapid);

- din aliaj dur - vitezele de tăiere sunt mai mari decât cele ale frezelor rapide, echipate cu inserții din aliaje dure:

- metal-ceramic:

- wolfram - grup VK din carbură de tungsten, care este cimentat cu cobalt;

- titan-tungsten - grupe TC din titan și carburi de tungsten cimentate cu cobalt;

- titan-tantal-tungsten – grup TTK din titan, tantal și carburi de wolfram cimentate cu cobalt;

- mineralo-ceramice - caracterizate prin rezistență ridicată la căldură și în același timp foarte fragile, ceea ce limitează utilizarea lor în masă, sunt formate din materiale pe bază de alumină tehnică (Al 2 O 3);

- cermet - materiale pe bază de ceramică minerală cu metale și carburi ale acestora introduse pentru a reduce fragilitatea;

- CBN – materialul plăcuței de tăiere este pe bază de nitrură de bor cubică;

- diamant – cu plăci de diamant.

După tipul de instalare în raport cu piesa de prelucrat:

- Radial - instalat perpendicular pe axa piesei. Utilizat pe scară largă în industrie datorită ușurinței de fixare și selecției convenabile a caracteristicilor geometrice ale piesei de tăiere.

- Tangential - paralel cu axa piesei de prelucrat. În timpul funcționării, forța tăietorului este direcționată de-a lungul axei sale, din acest motiv nu este supusă îndoirii. Sunt utilizate în principal pe strungurile semiautomate și automate, unde principalul criteriu de prelucrare este curățenia.

După tipul de prelucrare:

- aspru (slefuire);

- semifinisare - diferă de cele de degroșare prin vârf, a căror rază de curbură este crescută, din cauza căreia rugozitatea suprafeței după prelucrare scade;

- finisare;

- pentru strunjire fină.

Există, de asemenea, freze pentru găuri adânci și cele cu două fețe. Principalele tipuri de instrumente sunt standardizate. Pentru fiecare tip de produs, cum ar fi o freză de foraj, GOST reglementează designul și dimensiunile corespunzătoare.

Uneltele de alezat sunt folosite pentru alezarea specială, turnul-turlet, strunjirea, mașini de frezatși mașini automate, echipamente pentru foraj diamantat (fin). Sunt fixate în mandrine speciale, bucșe adaptoare sau suporturi.

Frezele din oțel de scule sunt de obicei folosite atunci când se lucrează cu aliaje și materiale ușoare (fluoroplastic, textolit, aluminiu și altele asemenea), iar cele echipate cu inserții din carbură sunt folosite cu altele mai durabile și mai dure (oțel inoxidabil sau călit, bronz și altele). . În timpul funcționării, unealta de tăiere este supusă uzurii (tachiul devine tocit, iar la produsele cu inserții din carbură este ciobită), așa că trebuie reascuțit.