PLASTIC– proprietatea solidelor de a-și schimba forma și dimensiunea sub influența sarcinilor externe și de a o menține atunci când sarcinile încetează să mai acționeze (după îndepărtarea sarcinilor).

Prima idee a proprietății unui material, numită plasticitate, este dată de un bulgăre de plastilină, care, sub presiunea degetelor, își schimbă ușor forma și își păstrează. uniforma noua după ce acționează asupra lui (spre deosebire de un arc întins, care se va comprima din nou dacă este eliberat. În acest sens, se spune că arcul este elastic, iar plastilina este plastică. Plastilina și plasticitatea sunt cuvinte din aceeași rădăcină, din Cuvânt grecesc plastic, care înseamnă modelare, de la verbul „a sculpta” (din lut).

Pentru a vă face o idee mai precisă a proprietății plasticității, puteți face (sau imagina) un experiment simplu. Să existe un paralelipiped alungit (tijă) din plastilină, a cărui margine lungă este de aproximativ 10 cm, iar marginea mică este un pătrat de 1 cm × 1 cm Lăsați această tijă să se sprijine la capete pe două suporturi („pod”. ). Dacă greutățile metalice (de exemplu, monede) sunt plasate în mijlocul tijei, atunci atâta timp cât sarcina este mică, modificarea formei tijei nu este vizibilă pentru ochi. Odată cu încărcarea ulterioară, se descoperă că la un moment dat tija se îndoaie și devine curbată. Dacă eliminați toate greutățile, forma curbată va rămâne în continuare.

Această experiență arată că o tijă dintr-un material cu proprietatea de plasticitate rezistă la acțiunea sarcinilor, aproape fără a-și schimba forma, până când sarcina depășește un anumit prag, după care are loc o schimbare notabilă a formei, care persistă și după încărcare. este eliminat. Aceasta este esența plasticității, dar nu totul - schimbarea formei (deformarea) depinde numai de sarcina aplicată și nu se schimbă de la sine în timp. Dacă deformarea are loc sub o sarcină constantă, atunci materialul nu se numește plastic, ci viscoplastic sau viscoelastic ( cm. REOLOGIE; CREEP). Desigur, plastilina este un exemplu familiar și clar de material plastic. Este important ca proprietatea plasticității să fie inerentă multor materiale structurale. În primul rând, acestea sunt metale și aliaje - oțel, fier, cupru, aluminiu și altele, dar ideea deformării plastice se dovedește a fi foarte utilă pentru înțelegerea proceselor de deformare a materialelor compozite, inclusiv metalo-ceramice, carbon și polimer.

Plasticitatea unui material este, parcă, opusă elasticității: un corp de plastic își păstrează forma dată, în timp ce un corp elastic își restabilește forma inițială. Dar plasticitatea se opune și fragilității: un corp din plastic răspunde la o creștere a sarcinii cu o schimbare vizibilă a formei, iar unul fragil (de exemplu, sticla) răspunde la apariția fisurilor și distrugerii.

Studiul plasticității se dezvoltă în două direcții: una dintre ele este conectată, în primul rând, cu problemele tehnologice și scopul său este să răspundă la întrebarea: dacă o structură este expusă la forțe externe de o magnitudine cunoscută, cum se formează schimbare - adică Cum este deformat? Acest lucru este important să știe proiectantul, dar există o altă circumstanță importantă: plasticitatea precede de obicei fractura, astfel încât studiul deformațiilor plastice este baza pentru prezicerea rezistenței și durabilității unei structuri.

A doua direcție de studiu a plasticității este studiul a ceea ce se întâmplă într-un material, așa cum se spune, la nivel micro, adică ceea ce se întâmplă în interiorul materialului, de exemplu, în timpul îndoirii plastice a unui fascicul. Este posibil, prin analogie cu experimentul de îndoire a unei tije, să se facă un experiment asupra tensiunii acesteia: capătul superior al tijei (de obicei numit eșantion) este fixat și se aplică o sarcină la capătul inferior. În acest caz, este dificil de observat o schimbare a lungimii probei, dar dacă măsurați deformațiile cu instrumente speciale, veți constata că procesul de deformare se dovedește a fi similar cu cel din experimentul de îndoire: cu o creștere treptată a sarcinii de tracțiune, apar mai întâi deformații elastice foarte mici, apoi sarcina atinge o valoare de prag, apoi deformațiile (acum mai ales plastice) devin, în primul rând, mai semnificative și, în al doilea rând, ireversibile (adică nu dispar. după ce sarcina este îndepărtată).

În acest caz, se descoperă fenomene interesante. Dacă într-un test de tracțiune folosim o probă de oțel sub forma unei plăci lungi cu o suprafață lustruită (oglindă), atunci în timpul deformării plastice apar multe linii drepte paralele subțiri apropiate, orientate la un unghi de 45° față de probă. axa (axa eșantionului este o linie dreaptă aici, care trece prin mijlocul plăcii, paralel cu laturile sale lungi). Aceste linii sunt numite linii Lüders–Chernov (după numele oamenilor de știință care le-au descoperit).

Analiza microscopică a acestor linii arată că ele apar ca rezultat al forfecării care apare în materialul plăcii, de exemplu. unul strat subțire ca și cum se mișcă în raport cu al doilea, al doilea - în raport cu al treilea etc., ca și cărțile dintr-un pachet. Putem spune că liniile Lüders–Chernov sunt granițele straturilor aflate în mișcare. Figura 1 prezintă schematic imaginea unei astfel de deformări. Această schemă ne permite să înțelegem cum astfel de foarfece conduc la alungirea plastică a probei și de ce deformațiile plastice nu dispar după îndepărtarea sarcinii. Experimente mai complexe și mai precise au arătat că deformațiile plastice ale metalelor și aliajelor sunt întotdeauna cauzate de deplasări în interiorul materialului. În plus, în materialele poroase apar deformări, manifestările lor exterioare sunt foarte asemănătoare cu cele din plastic, dar sunt asociate cu o scădere a porilor. Cel mai cunoscut material poros este spuma; În tehnologie, materialele poroase sunt create prin metalurgia pulberilor, în care piesele sunt presate din pulbere metalică.

Este posibil să descriem destul de precis tabloul deformării, având în vedere că deformațiile elastice ale unui corp sunt rezultatul modificărilor distanței dintre atomii din care este format, iar deformațiile plastice sunt rezultatul forfecarelor.

Deci, plasticitatea este rezultatul schimbărilor. Cum apar schimburile în sine? La această întrebare (și la multe altele) răspund ramurile fizicii: fizica stării solide, teoria dislocației, fizica metalelor etc.

Acestea sunt cele două direcții în care se studiază plasticitatea, prima se numește fenomenologic - studiază fenomenul plasticității așa cum poate fi observat în experimente cu probe și încărcături și nu se bazează pe rezultatele experimentelor microscopice. Studiul fenomenologic al plasticității metalelor începe cu un experiment clasic de tracțiune. Rezultatele sale sunt prezentate sub formă de grafice (Fig. 2), unde tensiunea s, egală cu forța de tracțiune, este reprezentată de-a lungul axei verticale P, raportat la aria secțiunii transversale a probei F, adică

s = P/F

iar pe orizontală – deformarea probei e egală cu alungirea d l eșantion (sub influența forței P), referitor la lungimea sa inițială l.

e = d l/l

În fig. 2 prezintă un grafic numit „curba deformare”; material – unul dintre clasele de oțel. La începutul încărcării (pe graficul de la punctul O la obiect O) stresul și deformarea se dovedesc a fi proporționale, adică Legea lui Hooke este valabilă. Coeficientul de proporționalitate se numește modulul de elasticitate (sau modulul lui Young) E. Punct O pe grafic se numește limită elastică - după aceasta, proporționalitatea inerentă elasticității este înlocuită cu o dependență curbilinie, iar acum deformația crește mult mai repede decât stresul. Dacă la un moment dat Bîncepem să reducem tensiunea (aceasta se numește descărcare), apoi graficul va arăta o curbă care diferă puțin de o linie dreaptă - B.C. cu o săgeată în jos. Dacă, după ce ați adus tensiunea la zero, o creșteți din nou, veți obține o curbă pe grafic C.B. 1 (cu o săgeată în sus), iar apoi această curbă se va transforma fără probleme într-o curbă B 1D, care s-ar obține prin deformarea probei fără descărcare. Pentru simplitate, de obicei ambele curbe, B.C.Şi C.B. 1, înlocuit cu un segment drept B 2C, care este paralel cu segmentul O.A..

Există mai multe versiuni ale teoriei plasticității, care diferă, pe de o parte, prin cât de exact iau în considerare caracteristicile reale ale procesului de deformare a unui material elastic-plastic și, pe de altă parte, în aparatul matematic. folosit. Unele teorii sunt mai puțin precise, dar mai simple și mai convenabile pentru calcule, ceea ce este foarte important, deoarece calculul deformațiilor plastice în corpuri de formă complexă este o sarcină foarte dificilă chiar și atunci când se utilizează computere moderne. Alte teorii ar putea oferi precizie ridicată, dar duc la dificultăți foarte mari, atât matematice, cât și experimentale. Aparent, crearea unei teorii „ideale” care combină claritatea fizică, simplitatea matematică și, în același timp, oferă o descriere adecvată a proceselor de deformare plastică este o chestiune de viitor. Dar chiar și teoriile „simple” ale plasticității sunt de fapt destul de complexe, deoarece necesită cunoașterea și înțelegerea multor rezultate experimentale și pregătire matematică serioasă. Ca exemplu, putem lua în considerare ideea celei mai simple teorii a plasticității.

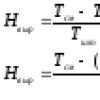

În chiar caz simplu experiment pe încercarea de tracțiune a unei probe, procesul de deformare elastică este descris de legea lui Hooke

Nu există proporționalitate dincolo de limita elastică, dar curba de întindere experimentală poate fi descrisă dacă presupunem că modulul elastic Eîn acest caz, ea încetează să mai fie o valoare constantă și devine o funcție de deformare, adică.

În aceste formule apare o nouă funcție w = w(e), care se numește funcția de plasticitate și trebuie găsită din datele experimentale.

Se poate observa că funcția w(e) este identic egală cu zero pentru deformațiile elastice și crește pentru cele plastice. Atunci este clar că atât deformațiile elastice, cât și cele plastice sunt descrise printr-o ecuație care generalizează legea lui Hooke

s = E e

Această ecuație descrie curba efort-deformație din care este derivată în esență, iar acest lucru este adevărat atâta timp cât vorbim doar despre un experiment de tracțiune. Dar teoria plasticității trebuie „să fie capabilă” să descrie orice procese de deformare - de exemplu, torsiune, îndoire și manifestarea comună a acestora, iar pentru aceasta formula trebuie să fie generalizată semnificativ și să formuleze relații similare în esență, dar nemăsurat mai complexe care ar conectați cele șase componente ale deformațiilor tensorale cu șase componente ale tensorilor tensori. Aici încep dificultățile.

Teoria clasică a deformării este numită „teoria deformațiilor elastoplastice mici”. Această teorie se bazează pe trei fapte experimentale:

1. Pentru diferite deformații elastoplastice în fiecare punct al corpului, există o relație funcțională universală între valoarea pătratică medie a deformațiilor de forfecare și o valoare pătrată medie similară a tensiunilor de forfecare.

2. În timpul deformării elastoplastice a unui material, modificarea volumului are loc întotdeauna elastic.

3. Primele două afirmații sunt valabile numai cu condiția ca toate forțele exterioare care acționează asupra corpului să crească proporțional unele cu altele (mai precis, proporțional cu un parametru, de exemplu, timpul). Aceasta este așa-numita încărcare „simple” sau „proporțională”.

Pentru a înțelege corect aceste trei afirmații, trebuie luate în considerare următoarele:

Teoria plasticității, ca toate teoriile empirice, este în esență o teorie aproximativă. Aceasta înseamnă că în anumite condiții când poate descrie realitatea fizică („condiții de aplicabilitate”), teoria empirică descrie această realitate cu o eroare relativ mică, dar mereu prezentă (cu alte cuvinte, cu o eroare mică).

Teoria plasticității, despre care despre care vorbim, poate da un răspuns cu o eroare apropiată de 10%. Și aproape întotdeauna o astfel de eroare se dovedește a fi destul de acceptabilă - ei spun că „teoria funcționează bine”.

Formularea matematică a teoriei: să existe un tensor de deformare e ijși tensorul de stres s ij. Este necesar să se scrie formule (relații) care leagă acești tensori sub deformații elastoplastice mici, așa cum legea lui Hooke îi leagă sub deformații elastice.

Luând în considerare diferitele modele de deformare volumetrică și de forfecare, putem împărți tensorii în părți volumetrice (sferice) și de forfecare (deviatoare):

e ij= 1/3 Qd ij+e ij

Următorul pas este stabilirea unei legături între tensiunile de forfecare și deformații, deoarece plasticitatea este forfecare.

Pentru un deviator de deformare, deplasarea pătratică medie într-un punct dat este determinată de formula

În mod similar, efortul de forfecare medie pătratică este determinată de:

Aceasta este relația funcțională universală dintre și , și este universală în sensul că are loc în orice punct al corpului și pentru orice tip de deformare (încovoiere, torsiune, combinarea lor etc.). Funcția este considerată cunoscută, dar de fapt trebuie găsită din prelucrarea rezultatelor experimentale. Deoarece, datorită universalității sale, este întotdeauna același, în special în orice experiment, este convenabil să se utilizeze experimentul de torsiune a tubului, din care această funcție este deosebit de ușor de determinat.

În limitele elasticității, și relația dintre

Experimentele au arătat că ecuațiile Genki-Ilyushin care stau la baza modelului de plasticitate descriu destul de bine procesul de încărcare monotonă. Odată cu acest proces, în toate etapele de încărcare (forțe exterioare, temperaturi etc.), intensitatea stresului crește tot timpul.

Încărcarea monotonă este de obicei realizată cu încărcare simplă, când toți factorii externi de forță se modifică proporțional cu un parametru în creștere. La încărcare simplă, relația dintre sarcinile externe în timpul procesului de încărcare rămâne neschimbată. Dacă începe procesul de descărcare, când intensitatea tensiunii scade în toate punctele corpului (de exemplu, când forțele externe sunt îndepărtate), atunci creșterea (scăderea) tensiunilor și deformațiilor în etapa de descărcare se determină pe baza ecuațiilor de elasticitate. (legea de descărcare; vezi Fig. 5.15). Principalele limitări ale modelului de plasticitate luat în considerare sunt legate de faptul că ecuațiile de plasticitate se referă la punctul final al procesului și, prin urmare, nu iau în considerare istoricul de încărcare.

Dacă din relațiile fizice reiese clar că are loc încărcarea monotonă, atunci acest dezavantaj este nesemnificativ.

În cadrul modelului de plasticitate aplicat, este posibil să se țină cont de istoricul real de încărcare dacă considerăm încărcarea ca un set de mai multe etape. Dacă descărcarea are loc în orice etapă intermediară, atunci calculul se efectuează folosind ecuații de elasticitate.

Orez. 5.15. Procesul de descărcare în timpul deformării elastoplastice

Alte modele de plasticitate.

Mai avansat, dar și mult mai complex, este modelul de plasticitate bazat pe teoria curgerii plastice a lui Saint-Venant, Misesat Prandtl și Reis. În conformitate cu această teorie, incrementele deformațiilor elastice și plastice sunt luate în considerare separat:

Creșterea deformației plastice este considerată proporțională cu componentele deviatorului tensiunii:

unde este creșterea intensității tensiunii. Funcția este determinată pe baza datelor experimentale atunci când probele sunt întinse.

O prezentare a teoriei curgerii plastice și a altor modele de plasticitate poate fi găsită în literatura de specialitate.

Abstract

dupa disciplina:

„Tehnologia materialelor structurale”

"Baza fizică a plasticității și rezistenței metalelor"

Completat de student

Verificat de profesor

Introducere

Principalele proprietăți mecanice sunt rezistența, plasticitatea, elasticitatea, vâscozitatea, duritatea.

știind proprietăți mecanice, proiectantul, la proiectare, selectează în mod rezonabil materialul adecvat care asigură fiabilitatea și durabilitatea mașinilor și structurilor cu greutatea minimă a acestora.

Plasticitatea și rezistența se referă la cele mai importante proprietăți solide

Ambele proprietăți, legate între ele, determină capacitatea solidelor de a rezista modificărilor ireversibile de formă și distrugerii macroscopice, adică divizarea unui corp în părți ca urmare a fisurilor microscopice care apar în el sub influența exterioară sau internă. câmpuri de forță.

Pentru un tehnolog, plasticitatea este foarte importantă, determinând posibilitatea fabricării produselor folosind diverse metode de prelucrare prin presiune bazate pe deformarea plastică a metalului.

Materialele cu ductilitate crescută sunt mai puțin sensibile la creșterea tensiunii și la alți factori de fragilizare.

Pe baza indicatorilor de rezistență, ductilitate etc., ele produc evaluare comparativă diverse metaleși aliaje, precum și controlul calității în timpul fabricării produselor.

În fizică și tehnologie, plasticitatea este capacitatea unui material de a obține deformații reziduale fără distrugere și de a le reține după ce sarcina este îndepărtată.

Proprietatea plasticității este crucială pentru acest lucru operațiuni tehnologice, cum ar fi ștanțarea, desenarea, desenarea, îndoirea etc.

Rezistența solidelor, în sens larg, este proprietatea solidelor de a rezista la distrugere (separarea în părți), precum și la modificări ireversibile de formă (deformare plastică) sub influența sarcinilor externe. În sens restrâns - rezistență la distrugere.

Scopul acestei lucrări este de a studia baza fizică a plasticității și rezistenței metalelor.

1. Baza fizică a rezistenței metalelor

Rezistența este o proprietate fundamentală a solidelor. Determină capacitatea corpului de a rezista la acțiunea forțelor externe fără distrugere. În cele din urmă, după cum se știe, rezistența este determinată de mărimea și natura legăturii interatomice, de mobilitatea structurală și atomo-moleculară a particulelor care alcătuiesc solidul. Mecanismul acestui fenomen rămâne nerezolvat în prezent. Întrebarea rămâne neclară cu privire la natura rezistenței, la esența proceselor care au loc într-un material sub sarcină. În chestiuni de forță, nu numai că nu există o teorie fizică completă, dar și pe cele mai elementare idei există diferențe de opinii și opinii opuse.

Scopul final studierea mecanismului de distrugere ar trebui să fie clarificarea principiilor de bază ale creării de noi materiale cu proprietăți date, îmbunătățirea materialelor existente și raționalizarea metodelor de prelucrare a acestora.

Rezistența este proprietatea solidelor care rezistă la distrugere, precum și la modificări ireversibile de formă. Principalul indicator al rezistenței este rezistența temporară, determinată la ruperea unei probe cilindrice care a fost recoacetă anterior. Pe baza rezistenței lor, metalele pot fi împărțite în următoarele grupuri:

fragil (rezistența temporară nu depășește 50 MPa) - staniu, plumb, bismut, precum și metale alcaline moi;

durabil (de la 50 la 500 MPa) - magneziu, aluminiu, cupru, fier, titan și alte metale care formează baza celor mai importante aliaje structurale;

de înaltă rezistență (mai mult de 500 MPa) - molibden, wolfram, niobiu etc.

Conceptul de putere nu se aplică mercurului, deoarece este un lichid.

Rezistența la tracțiune a metalelor este indicată în tabelul 1.

Tabelul 1.

Rezistența metalelor

Majoritate caracteristici tehnice puterea este determinată ca urmare test static pentru întindere. Proba, fixată în mânerele mașinii de încercare la tracțiune, este deformată sub o sarcină statică, care crește treptat. În timpul testării, de regulă, este înregistrată automat o diagramă de tracțiune care exprimă relația dintre sarcină și deformare. Deformațiile mici sunt determinate cu o precizie foarte mare de extensometre.

Pentru a elimina influența dimensiunilor probei, se efectuează încercări de tracțiune pe probe standard cu un anumit raport între lungimea calculată l 0 și aria secțiunii transversale F 0 .

Cele mai utilizate probe sunt secțiunea rotundă: lungă cu l 0 /d 0 = 10 sau scurtă cu l 0 /d 0 = 5 (unde d 0 este diametrul inițial al probei).

În fig. 1a prezintă diagrama de tracțiune a oțelului recoapt cu conținut scăzut de carbon. La o sarcină corespunzătoare părții inițiale a diagramei, materialul suferă doar deformare elastică, care dispare complet după ce sarcina este îndepărtată.

Până la punctul a, această deformare este proporțională cu sarcina sau efortul efectiv

unde P este sarcina aplicată; F o este aria secțiunii transversale inițiale a probei.

Sarcina din punctul a, care definește capătul secțiunii drepte a diagramei de tracțiune, corespunde limitei de proporționalitate.

Limita teoretică a proporționalității- efort maxim până la care se menține relația liniară dintre efort (sarcină) și deformare

σ pc = P pc / F 0.

Deoarece pot exista erori la determinarea poziției punctului a pe diagramă, acestea folosesc de obicei limita condiționată de proporționalitate, care este înțeleasă ca o tensiune care provoacă o anumită abatere de la o relație liniară, de exemplu tg alfa se modifică cu 50% din valoarea sa inițială.

Relația liniară dintre stres și deformare poate fi exprimată prin legea lui Hooke:

σ = E epsilon,

unde epsilon = (delta l/l o) 100% - deformare relativa;

delta l - alungirea absolută, mm;

l 0 - lungimea inițială a probei, mm.

Fig. 1 Diagrama de tracțiune a oțelului cu conținut scăzut de carbon (a) și diagrama pentru determinarea limitei de curgere condiționată σ0.2 (b)

Coeficientul de proporționalitate E (egal grafic cu tg alfa), care caracterizează proprietățile elastice ale materialului, se numește modul elastic normal.

La o anumită valoare a tensiunii, pe măsură ce modulul crește, magnitudinea deformației elastice scade, adică rigiditatea (stabilitatea) structurii (produsului) crește. Prin urmare, modulul E se mai numește și modul de rigiditate.

Mărimea modulului depinde de natura aliajului și se modifică ușor odată cu modificările compoziției, structurii și tratamentului termic.

De exemplu, pentru diferite oțeluri carbon și aliaje după orice prelucrare E = 21000 kgf/mm2.

Limită elastică teoretică- solicitarea maximă până la care proba primește doar deformare elastică:

σ sus = P sus /F 0 .

Dacă tensiunea efectivă într-o piesă (structură) este mai mică decât unitatea σ, atunci materialul va lucra în regiunea deformațiilor elastice.

Datorită dificultății de a determina unitatea σ, ele folosesc practic limită elastică condiționată, care este înțeles ca efortul care provoacă o deformare reziduală de 0,005-0,05% din lungimea inițială calculată a probei. Desemnarea limitei elastice condiționate indică cantitatea de deformare reziduală, de exemplu σ0,005 etc.

Pentru majoritatea materialelor, limitele teoretice ale elasticității și proporționalității sunt apropiate ca mărime. Pentru unele materiale, cum ar fi cuprul, limita elastică este mai mare decât limita proporțională.

Rezistenta la curgere- fizică și condiționată - caracterizează rezistența materialului la mici deformații plastice.

Limita de curgere fizică- solicitarea la care se produce o crestere a deformarii sub sarcina constanta

σ t = P T /F 0 .

În diagrama de tracțiune, limita de curgere corespunde secțiunii orizontale c - d, când se observă deformarea plastică (alungirea) - „curgerea” metalului sub sarcină constantă.

Majoritatea metalelor și aliajelor tehnice nu au un platou de randament. Pentru ei este cel mai adesea determinat puterea de probă- efort care provoacă deformare reziduală egală cu 0,2% din lungimea inițială de proiectare a probei (Fig. 1, b):

σ0,2 =P 0,2 /F 0

Odată cu încărcarea ulterioară, deformarea plastică crește din ce în ce mai mult, fiind distribuită uniform pe întregul volum al probei.

În punctul B, unde sarcina atinge valoarea maximă, în punctul cel mai slab al probei, începe formarea unui „gât” - o îngustare a secțiunii transversale; deformarea este concentrată într-o zonă - de la uniform la local.

Tensiunea din material în acest punct al testului se numește rezistență la tracțiune.

Rezistență la tracțiune(rezistență temporară la tracțiune) - efort corespunzătoare sarcinii maxime pe care o poate suporta proba înainte de rupere:

σ în = P în /F 0 .

În esența sa fizică, σ în caracterizează rezistența ca rezistență la deformarea plastică uniformă semnificativă.

Dincolo de punctul B (vezi Fig. 1, a), datorită dezvoltării gâtului, sarcina scade în punctul k, sub sarcină P k, proba este distrusă;

Adevărata rezistență la distrugere- solicitarea maximă pe care o poate suporta materialul în momentul care precede distrugerea probei

SK = Pk/FK,

unde F K este aria secțiunii transversale finale a probei în punctul de distrugere.

În ciuda faptului că sarcina P k<Р в, вследствие образования шейки F K

Tensiuni adevărate. Indicatorii de rezistență considerați: σ t, σ in etc., cu excepția lui S k, sunt tensiuni condiționate, deoarece la determinarea acestora, sarcinile corespunzătoare sunt legate de aria secțiunii transversale inițiale a eșantionului F 0, deşi acesta din urmă scade treptat pe măsură ce proba se deformează. O idee mai exactă a tensiunilor din eșantion este oferită de diagramele de tensiuni adevărate (Fig. 2). Fig.2 Diagrama tensiunilor adevărate (S) și condiționale (σ): ψ - îngustarea transversală a probei. Tensiunile adevărate S i = P i /F i sunt determinate de sarcina P i și de aria secțiunii transversale F i la momentul dat de încercare. Aproximativ până la punctul b (Fig. 2), adică punctul B din Fig. 72, a, diferența dintre tensiunile adevărate și condiționale este mică și S B = σ c. Apoi tensiunile adevărate cresc, atingând o valoare maximă S k în momentul precedent cederii. Într-o încercare de tracțiune, pe lângă caracteristicile de rezistență, sunt determinate și caracteristicile de plasticitate. 2.

Baza fizică a plasticității metalelor Dezvoltarea studiului proprietăților mecanice ale solidelor, după cum se știe, a pornit de la mecanica unui corp absolut rigid, în care deformațiile nu sunt deloc luate în considerare, prin teoria elasticității, care este o primă aproximare și potrivită. în cazurile de deformații mici și reversibile, la teoria elasticităților mici care se dezvoltă în prezent. Teoria interacțiunii atomilor dintr-o rețea cristalină, dezvoltată cu peste 40 de ani în urmă, era în puternică contradicție cu datele experimentale privind rezistența cristalelor. Au fost propuse două căi de ieșire din această situație. Ambele se bazează pe faptul că într-un cristal real, ca și în materialele solide în general, există neomogenități și imperfecțiuni. Tocmai din cauza structurii imperfecte a corpurilor reale apare plasticitatea prematură. În plus, opiniile diferiților cercetători au fost diferite. Unii credeau că un cristal real este format din bucăți dintr-un cristal ideal, între care există puncte slabe. Curgerea plasticului are loc numai în punctele slabe. Alții credeau că punctele slabe, dacă joacă un rol în ductilitate, o fac doar ca surse de suprasolicitare. Cu alte cuvinte, curgerea plasticului necesită suprasolicitari locale mari, așa cum, de exemplu, s-a demonstrat în experimentele privind controlul formării forfecarelor din plastic. Nu există nicio îndoială că studierea structurii unui cristal real și a diferitelor defecte care pot exista în el este o sarcină importantă. Cu toate acestea, este controversat dacă este necesar să se bazeze teoria plasticității pe luarea în considerare a acestor fenomene sau dacă este posibil să se dezvolte o teorie a deformării plastice a unei rețele cristaline ideal regulate, cu luarea în considerare ulterioară a rolului diferitelor defecte. O serie de autori preferă să plece de la ipoteza că există defecte distribuite în mod regulat în rețeaua cristalină care au proprietăți speciale. Se presupune că fluxul plastic al cristalelor este mișcarea acestor defecte (dislocații) în rețeaua cristalină. Datele experimentale recente confirmă într-o anumită măsură conceptele de dislocare. Cu toate acestea, întrebarea fundamentală a apariției dislocărilor în timpul deformării plastice rămâne încă insuficient clarificată. Prin urmare, este necesar să se acorde o atenție deosebită verificării experimentale a teoriei dislocației. Este posibil ca o astfel de testare și rafinarea corespunzătoare a teoriei să contribuie la convergența diferitelor puncte de vedere. O varietate de materiale expuse forțelor mecanice externe își schimbă dimensiunea și forma în mod reversibil în fazele inițiale ale încărcării. Deformațiile observate în acest caz se numesc elastice. Studiul proprietăților elastice ale solidelor este important datorită faptului că constantele elastice sunt o măsură a forțelor interparticule din solide. Fenomenele de modificare a formei în solide sub influența forțelor externe sunt foarte complexe. Modificările finale care apar în solide sub influența forțelor externe sunt determinate de o combinație a unui număr de procese, fiecare dintre ele fiind încă complet neclar din cauza lipsei de înțelegere satisfăcătoare și completă a naturii forțelor de legare în solide, structura lor și caracterul mișcării termice etc., cu alte cuvinte, din cauza lipsei unei teorii cuprinzătoare a stării cristaline. Cu toate acestea, nu există nicio îndoială că fenomenele principale și generale care apar în solide sub influența forțelor externe constau în deplasări atomice și moleculare. Se știe că fenomenele care apar în timpul schimbării formei solidelor sub influența forțelor externe sunt foarte dependente de structură și sunt strâns legate de procesele de difuzie, relaxare, recristalizare și transformări de fază și într-o măsură foarte puternică. depind de temperatura. Din această cauză, problema modificării formei elastice și plastice în solide - problema plasticității, de fapt, face parte dintr-o problemă mai generală - problema mobilității atomilor și moleculelor din solide, care include: elasticitatea, elasticitatea imperfectă. , plasticitate, fluaj, înfrățire, transformări de fază, difuzie, relaxare, recristalizare și alte fenomene (asemănătoare). Astfel, dezvoltarea unei teorii fizice a plasticității necesită acoperirea unei game largi de fenomene, dintre care unele au fost enumerate mai sus, și este inseparabilă de rezolvarea următoarelor probleme fundamentale: problema teoriei generale a stării solide; probleme ale forțelor interparticule în solide; probleme de structură ideală și reală a solidelor; probleme de mișcare termică în solide. Plastic- capacitatea unui corp (metal) de a suferi deformare plastică, adică capacitatea de a obține o modificare reziduală a formei și dimensiunii fără a încălca continuitatea. Această proprietate este utilizată în formarea metalelor. Caracteristicile plasticității sunt alungirea relativă și contracția relativă. În funcție de gradul de ductilitate, metalele sunt de obicei împărțite după cum urmează: foarte plastic- (alungirea relativă depășește 40%) - metale care stau la baza majorității aliajelor structurale (aluminiu, cupru, fier, titan, plumb) și metale „ușoare” (sodiu, potasiu, rubidiu etc.); plastic- (alungirea relativa variaza intre 3% si 40%) - magneziu, zinc, molibden, wolfram, bismut etc. (grupa cea mai extinsa); fragil- (alungire relativă mai mică de 3%) - crom, mangan, colbat, antimoniu. Purificarea ridicată a metalelor fragile crește ușor ductilitatea. Aliajele obținute din acestea sunt aproape imposibil de prelucrat sub presiune. Produsele industriale din acestea sunt adesea produse prin turnare. Elongaţie. Alungirea relativă este o caracteristică condiționată a plasticității. Acest lucru se explică prin faptul că alungirea absolută constă din două componente: alungirea uniformă delta l p, proporțională cu lungimea probei și alungirea locală, concentrată în delta l w, proporțională cu aria secțiunii transversale a probei. . Rezultă că ponderea deformării locale și, prin urmare, valorile delta lres și δ pentru eșantioanele scurte este mai mare decât pentru cele lungi. Mai mult, pentru diferite materiale, mărimea relativă a deformațiilor uniforme și locale variază foarte mult. Majoritatea materialelor plastice se deformează pentru a forma un gât. În acest caz, deformația uniformă este de 5-10% din deformația locală, pentru aliaje precum duraluminiu 18-20%, pentru alamă 35-45% etc., dar nu mai mult de 50%. Pentru materialele casante sau cele în stare casantă nu se formează un gât și practic delta l rest = delta l p. Alungirea relativă a metalelor este caracterizată în tabelul 2. Tabelul 2. Plasticitatea metalelor. Îngustare relativă. Pentru materialele plastice, îngustarea relativă caracterizează mai exact plasticitatea lor maximă - capacitatea de a suferi deformare locală și servește adesea ca o caracteristică tehnologică pentru ștanțarea foii etc. 3.

Puterea teoretică și tehnică Rezistența tehnică (reala) a metalelor este de 10-1000 de ori mai mică decât rezistența lor teoretică, determinată de forțele de aderență interatomică. De exemplu, pentru fier, valoarea calculată teoretic a rezistenței la rupere S OT = 2100 kgf/mm2. Rezistența tehnică a fierului: S OT = 70 kgf/mm 2, σ in = 30 kgf/mm 2. Această diferență mare se explică prin faptul că rezistența teoretică corespunde unei rețele cristaline ideale fără defecte a metalului. Metalele reale conțin întotdeauna dislocații și alte defecte ale rețelei cristaline, incluziuni, microfisuri etc., care reduc rezistența și inițiază distrugerea (Fig. 3). Fig.3 Dependența rezistenței de numărul de dislocații și alte defecte ale rețelei cristaline (schemă de I. A. Odinga): 1 - metale pure, recoapte; 2 - aliaje întărite prin aliere, tratament termic, deformare plastică (călire) etc. Metalele pure, recoapte au o rezistență minimă cu o densitate de dislocare de aproximativ 10 7 -10 8 cm -2. Odată cu scăderea numărului de dislocații, rezistența la deformare, adică rezistența metalului, crește și poate atinge valoarea teoretică. Dovezi convingătoare ale validității acestei poziții au fost obținute din studiul mustăților metalice - cristale asemănătoare mustaților de 0,5-2 microni grosime și până la 10 mm lungime cu o structură cristalină practic fără defecte (fără dislocare). Mustații de fier cu grosimea de 1 micron au o rezistență la tracțiune σ în = 1350 kgf/mm 2, adică o rezistență aproape teoretică. Datorită dimensiunilor sale mici, mustața este folosită într-o măsură limitată. O creștere a dimensiunii mustaților duce la apariția unor luxații și la o scădere bruscă a forței. În dreapta punctului 1 (vezi Fig. 3), odată cu creșterea numărului de dislocații (defecte), rezistența metalelor crește. Acesta este utilizat în metode de întărire precum alierea, tratamentul termic, deformarea plastică la rece etc. Principalele motive pentru întărire sunt creșterea numărului (densității) dislocațiilor, distorsiunea rețelei cristaline, apariția tensiunilor, rafinarea granulelor de metal etc., adică tot ceea ce face dificilă mișcarea liberă a dislocațiilor. Densitatea limită de dislocare pentru întărire este de aproximativ 10 12 cm -2. La densități mai mari, în metal se formează fisuri submicroscopice, provocând distrugerea. Concluzie Problemele de plasticitate și rezistență a solidelor sunt de o importanță capitală pentru multe ramuri ale tehnologiei. Ductilitatea și rezistența acestui material determină în cele din urmă posibilitatea de utilizare a acestuia în structurile de construcții, piese de mașini, proiecte de instrumente, unelte pentru prelucrarea mecanică a solidelor și în multe alte cazuri. Aceleași proprietăți determină și posibilitatea prelucrării mecanice a unui anumit material prin presiune (forjare, laminare, ștanțare, tăiere) și determină puterea mașinilor utilizate în acest scop. În prezent, problema rezistenței și plasticității solidelor ar trebui luată în considerare din perspectiva a două domenii de interes - fizică și tehnică. Prima dintre ele include: a) elucidarea naturii fizice a plasticității și rezistenței solidelor pe baza studiului proceselor elementare care au loc în timpul deformării și distrugerii, b) acumularea sistematică și generalizarea unor fapte și modele noi de comportament a solidelor în condiții. întâlnite în practică. A doua zonă de interes include toate problemele asociate cu utilizarea solidelor în tehnologie, cu o descriere fenomenologică generală a forței și comportamentului lor de deformare în diferite tipuri de stări de solicitare și într-o varietate de condiții de funcționare folosind aceste informații pentru a calcula rezistența și ductilitatea pieselor și structurilor de mașini bazate pe teoriile formale ale rezistenței și plasticității. Cercetarea naturii rezistenței și plasticității solidelor este necesară pentru a crea o teorie fizică riguroasă a deformării și ruperii plastice a acestora. Construirea unei astfel de teorii constă, în primul rând, în rezolvarea problemei abaterii structurii solidelor de la cea ideal corectă sub influența factorilor mecanici și a influenței încălcărilor structurii ideale a solidelor asupra plasticității lor și rezistenţă. Este destul de evident că absența unei teorii fizice bazată pe varietatea de fapte experimentale care au fost acumulate ca urmare a multor ani de muncă asupra problemei va continua să împiedice rezolvarea unui număr de posibile probleme practice. Cele mai importante dintre ele sunt următoarele: în dezvoltarea principiilor pentru crearea de noi materiale cu proprietăți date, în îmbunătățirea materialelor existente, în determinarea modalităților de raționalizare în continuare a procesării acestora. Semnificația economică națională enormă a acestor sarcini este evidentă. Între timp, până astăzi există un decalaj sesizabil între cerințele tehnologiei privind rezistența și ductilitatea materialelor pentru diferite condiții de funcționare în mașini și structuri și posibilitățile teoriei de găsire a modalităților de rezolvare a problemelor în cauză. Acum, în cel mai bun caz, avem doar schițe ale unei posibile teorii a fenomenelor individuale, precum și câteva fundamente experimentale ale teoriei, acoperind departe de a fi complet întrebările cu care ne confruntăm. Referințe 1. Aleksandrov, A.V Fundamentele teoriei elasticității și plasticității: un manual pentru universități. - M.: Şcoala superioară, 1990. - 399 p. - ISBN 5-06-000053-2. 2. Gul V. E., Structura și rezistența polimerilor, ed. a II-a, M., 1971. 3. Zubchaninov, V. G. Fundamentele teoriei elasticității și plasticității: un manual pentru studenții specialităților de inginerie mecanică ai universităților / V. G. Zubchaninov. - M.: Şcoala superioară, 1990. - 368 p.: ill. - ISBN 5-06-000706-5. 4. Indenbom V.L., Orlov A.N., Problema fracturii în fizica rezistenței, „Probleme de rezistență”, 1990, nr. 12, p. 3; 5. G.V.Kurdyumov. Bazele fizice ale rezistenței și plasticității solidelor. – M.: - 1975. 6. Proprietăţile mecanice ale materialelor, trans. din engleză, ed. G. I. Barenblatt, M., 1966; 7. Fundamentele teoriei elasticității și plasticității: un manual pentru studenții specialităților de inginerie mecanică din universități / V. G. Zubchaninov. - M.: Şcoala superioară, 1990. - 368 p. : bolnav. - ISBN 5-06-000706-5. 8. Regel V.R., Slutsker A.I., Tomashevsky E.E., Natura cinetică a rezistenței corpurilor solide, M., 1974. 9. Sokolovsky V.V., Teoria plasticității, ed. a III-a, M., 1969. 10. Feodosiev V.I. Rezistența materialelor. - M.: Editura MSTU im. N.E. Bauman, 1999. P. 86. ISBN 5-7038-1340-9. 11. Metode numerice în teoria elasticității și plasticității: manual. manual pentru un-com. / B.E. Victorie. - M.: MGU, 1981. - 343 s. Plasticitatea amestecului caracterizat prin mobilitatea sa, adică capacitatea de a se răspândi sub influența propriei greutăți sau a forțelor externe aplicate acestuia. Mobilitatea aproape tuturor amestecurilor de mortar este determinată de adâncimea de scufundare (în cm) a unui con standard cântărind (300:4:2) g. Conul 3, ținut de inel, este adus la amestec, astfel încât vârful acestuia să atingă suprafața sa. Apoi conul este eliberat și se scufundă în amestec sub propria greutate. Mobilitatea amestecului de mortar depinde în primul rând de cantitatea de apă și de liant, de tipul de liant și de umplutură, de raportul dintre liant și umplutură. Amestecurile de mortar gras sunt mai mobile decât cele subțiri. Toate celelalte lucruri fiind egale, soluțiile pe bază de var și argilă sunt mai mobile decât cele pe bază de ciment; soluțiile pe nisip natural sunt mai mobile decât soluțiile pe nisip artificial (zdrobit). Mobilitatea amestecului de mortar poate fi ajustată prin creșterea sau scăderea consumului de liant sau apă. Prin creșterea conținutului de apă și liant din amestecul de mortar, se obțin mai multe amestecuri plastice (mobile) și prelucrabile Un amestec de mortar lucrabil este obținut cu compoziția de cereale alocată corect a componentelor sale solide (nisip, liant, aditivi). Aluatul de liant nu numai că umple golurile dintre boabele de nisip, dar și învelește uniform boabele de nisip cu un strat subțire, reducând frecarea internă. Calitatea zidăriei și a tencuielii depinde de lucrabilitatea amestecului. delaminare- capacitatea amestecului de mortar de a se separa în fracții solide și lichide la transportul și pomparea acestuia prin țevi și furtunuri. O modalitate simplă de a verifica stratificarea amestecului este următoarea. Amestecul de mortar se pune într-o găleată într-un strat de aproximativ 30 cm înălțime și se determină mobilitatea acestuia cu un con standard. După 30 de minute, îndepărtați partea superioară a soluției (aproximativ 20 cm) și determinați din nou adâncimea de scufundare a conului. Dacă diferența dintre valorile de imersie a conului este aproape de zero, atunci amestecul de mortar este considerat neseparator, dacă se află la 2 cm, amestecul este considerat a fi de delaminare medie. Dacă compoziția amestecului de mortar este selectată corect și raportul de legare a apei este setat corect, atunci amestecul de mortar va fi mobil, lucrabil, va avea o capacitate bună de reținere a apei și nu se va delamina. Abstract dupa disciplina: „Tehnologia materialelor structurale” "Baza fizică a plasticității și rezistenței metalelor" Completat de student Verificat de profesor Introducere Principalele proprietăți mecanice sunt rezistența, plasticitatea, elasticitatea, vâscozitatea, duritatea. Cunoscând proprietățile mecanice, proiectantul, atunci când proiectează, selectează în mod rezonabil materialul adecvat care asigură fiabilitatea și durabilitatea mașinilor și structurilor cu greutatea minimă a acestora. Plasticitatea și rezistența sunt printre cele mai importante proprietăți ale solidelor. Ambele proprietăți, legate între ele, determină capacitatea solidelor de a rezista modificărilor ireversibile de formă și distrugerii macroscopice, adică divizarea unui corp în părți ca urmare a fisurilor microscopice care apar în el sub influența exterioară sau internă. câmpuri de forță. Pentru un tehnolog, plasticitatea este foarte importantă, determinând posibilitatea fabricării produselor folosind diverse metode de prelucrare prin presiune bazate pe deformarea plastică a metalului. Materialele cu ductilitate crescută sunt mai puțin sensibile la creșterea tensiunii și la alți factori de fragilizare. Pe baza indicatorilor de rezistență, ductilitate etc., se efectuează o evaluare comparativă a diferitelor metale și aliaje, precum și controlul calității în timpul fabricării produselor. În fizică și tehnologie, plasticitatea este capacitatea unui material de a obține deformații reziduale fără distrugere și de a le reține după ce sarcina este îndepărtată. Proprietatea plasticității este crucială pentru astfel de operațiuni tehnologice precum ștanțarea, desenarea, desenarea, îndoirea etc. Rezistența solidelor, în sens larg, este proprietatea solidelor de a rezista la distrugere (separarea în părți), precum și la modificări ireversibile de formă (deformare plastică) sub influența sarcinilor externe. În sens restrâns - rezistență la distrugere. Scopul acestei lucrări este de a studia baza fizică a plasticității și rezistenței metalelor. 1.

Baza fizică a rezistenței metalelor Rezistența este o proprietate fundamentală a solidelor. Determină capacitatea corpului de a rezista la acțiunea forțelor externe fără distrugere. În cele din urmă, după cum se știe, rezistența este determinată de mărimea și natura legăturii interatomice, de mobilitatea structurală și atomo-moleculară a particulelor care alcătuiesc solidul. Mecanismul acestui fenomen rămâne nerezolvat în prezent. Întrebarea rămâne neclară cu privire la natura rezistenței, la esența proceselor care au loc într-un material sub sarcină. În chestiuni de forță, nu numai că nu există o teorie fizică completă, dar și pe cele mai elementare idei există diferențe de opinii și opinii opuse. Scopul final al studierii mecanismului de distrugere ar trebui să fie clarificarea principiilor de bază ale creării de noi materiale cu proprietăți date, îmbunătățirea materialelor existente și raționalizarea metodelor de prelucrare a acestora. Rezistența este proprietatea solidelor care rezistă la distrugere, precum și la modificări ireversibile de formă. Principalul indicator al rezistenței este rezistența temporară, determinată la ruperea unei probe cilindrice care a fost recoacetă anterior. Pe baza rezistenței lor, metalele pot fi împărțite în următoarele grupuri: fragil (rezistența temporară nu depășește 50 MPa) - staniu, plumb, bismut, precum și metale alcaline moi; durabil (de la 50 la 500 MPa) - magneziu, aluminiu, cupru, fier, titan și alte metale care formează baza celor mai importante aliaje structurale; de înaltă rezistență (mai mult de 500 MPa) - molibden, wolfram, niobiu etc. Conceptul de putere nu se aplică mercurului, deoarece este un lichid. Rezistența la tracțiune a metalelor este indicată în tabelul 1. Tabelul 1. Rezistența metalelor Majoritatea specificațiilor de rezistență sunt determinate de încercări statice de tracțiune. Proba, fixată în mânerele mașinii de încercare la tracțiune, este deformată sub o sarcină statică, care crește treptat. În timpul testării, de regulă, este înregistrată automat o diagramă de tracțiune care exprimă relația dintre sarcină și deformare. Deformațiile mici sunt determinate cu o precizie foarte mare de extensometre. Pentru a elimina influența dimensiunilor probei, se efectuează încercări de tracțiune pe probe standard cu un anumit raport între lungimea calculată l 0 și aria secțiunii transversale F 0 . Cele mai utilizate probe sunt secțiunea rotundă: lungă cu l 0 /d 0 = 10 sau scurtă cu l 0 /d 0 = 5 (unde d 0 este diametrul inițial al probei). În fig. 1a prezintă diagrama de tracțiune a oțelului recoapt cu conținut scăzut de carbon. La o sarcină corespunzătoare părții inițiale a diagramei, materialul suferă doar deformare elastică, care dispare complet după ce sarcina este îndepărtată. Până la punctul a, această deformare este proporțională cu sarcina sau efortul efectiv unde P este sarcina aplicată; F o este aria secțiunii transversale inițiale a probei. Sarcina din punctul a, care definește capătul secțiunii drepte a diagramei de tracțiune, corespunde limitei de proporționalitate. Limita teoretică a proporționalității- efort maxim până la care se menține relația liniară dintre efort (sarcină) și deformare σ pc = P pc / F 0. Deoarece pot exista erori la determinarea poziției punctului a pe diagramă, acestea folosesc de obicei limita condiționată de proporționalitate, care este înțeleasă ca o tensiune care provoacă o anumită abatere de la o relație liniară, de exemplu tg alfa se modifică cu 50% din valoarea sa inițială. Relația liniară dintre stres și deformare poate fi exprimată prin legea lui Hooke: σ = E epsilon, unde epsilon = (delta l/l o) 100% - deformare relativa; delta l - alungirea absolută, mm; l 0 - lungimea inițială a probei, mm. Fig. 1 Diagrama de tracțiune a oțelului cu conținut scăzut de carbon (a) și diagrama pentru determinarea limitei de curgere condiționată σ0.2 (b) Coeficientul de proporționalitate E (egal grafic cu tg alfa), care caracterizează proprietățile elastice ale materialului, se numește modul elastic normal. La o anumită valoare a tensiunii, pe măsură ce modulul crește, magnitudinea deformației elastice scade, adică rigiditatea (stabilitatea) structurii (produsului) crește. Prin urmare, modulul E se mai numește și modul de rigiditate. Mărimea modulului depinde de natura aliajului și se modifică ușor odată cu modificările compoziției, structurii și tratamentului termic. De exemplu, pentru diferite oțeluri carbon și aliaje după orice prelucrare E = 21000 kgf/mm2. Limită elastică teoretică- solicitarea maximă până la care proba primește doar deformare elastică: σ sus = P sus /F 0 . Dacă tensiunea efectivă într-o piesă (structură) este mai mică decât unitatea σ, atunci materialul va lucra în regiunea deformațiilor elastice. Datorită dificultății de a determina unitatea σ, ele folosesc practic limită elastică condiționată, care este înțeles ca efortul care provoacă o deformare reziduală de 0,005-0,05% din lungimea inițială calculată a probei. Desemnarea limitei elastice condiționate indică cantitatea de deformare reziduală, de exemplu σ0,005 etc. Pentru majoritatea materialelor, limitele teoretice ale elasticității și proporționalității sunt apropiate ca mărime. Pentru unele materiale, cum ar fi cuprul, limita elastică este mai mare decât limita proporțională. Rezistenta la curgere- fizică și condiționată - caracterizează rezistența materialului la mici deformații plastice. Limita de curgere fizică- solicitarea la care se produce o crestere a deformarii sub sarcina constanta σ t = P T /F 0 . În diagrama de tracțiune, limita de curgere corespunde secțiunii orizontale c - d, când se observă deformarea plastică (alungirea) - „curgerea” metalului sub sarcină constantă. Majoritatea metalelor și aliajelor tehnice nu au un platou de randament. Pentru ei este cel mai adesea determinat puterea de probă- efort care provoacă deformare reziduală egală cu 0,2% din lungimea inițială de proiectare a probei (Fig. 1, b): σ0,2 =P 0,2 /F 0 Odată cu încărcarea ulterioară, deformarea plastică crește din ce în ce mai mult, fiind distribuită uniform pe întregul volum al probei. În punctul B, unde sarcina atinge valoarea maximă, în punctul cel mai slab al probei, începe formarea unui „gât” - o îngustare a secțiunii transversale; deformarea este concentrată într-o zonă - de la uniform la local. Tensiunea din material în acest punct al testului se numește rezistență la tracțiune.

Alungirea relativă determinată pe probe lungi este desemnată δ 10, pe cele scurte δ 5 și întotdeauna δ 5 > δ 10.

Desigur, proprietățile unui amestec de mortar proaspăt preparat și ale unui mortar întărit sunt complet diferite. Principalele proprietăți ale amestecului de mortar sunt lucrabilitatea, plasticitatea (mobilitatea) și capacitatea de reținere a apei, iar mortarele întărite - densitatea, rezistența și durabilitatea.

Alegerea corectă a zonei de aplicare a soluțiilor depinde în totalitate de proprietățile acestora. Proprietățile amestecurilor de mortar

Lucrabilitate- proprietatea amestecului de mortar de a fi asezat usor in strat dens si subtire pe o baza poroasa si de a nu se delamina in timpul depozitarii, transportului si pomparii.

Depinde de plasticitatea (mobilitatea) și capacitatea de reținere a apei a amestecului.

Înălțimea conului 180 mm, diametrul bazei 150 mm, unghiul vârfului 30 °.

În laborator, conul este montat pe un trepied (Fig. 1,a într-un șantier, este suspendat pe un lanț cu inel (Fig. 1,6);

Fig.1. Trepied

Folosind diviziunile pe o scară de 6 sau pe suprafața conului, se determină adâncimea de imersare a acestuia în amestec Dacă conul este scufundat la o adâncime de 6 cm, aceasta înseamnă că mobilitatea amestecului de mortar este de 6. cm.

Se selectează tipul de liant și se stabilește compoziția mortarului în funcție de rezistența necesară a mortarului și de condițiile de funcționare ale clădirii.

Un amestec de mortar cu capacitate normală de reținere a apei este ușor de lucrat și ușor de pus, moale, tencuitorul nu ajunge la lopată și asigură o productivitate ridicată a muncii.

Un amestec de mortar selectat corect și bine amestecat umple strâns zonele neuniforme, depresiunile și fisurile din bază, astfel încât se obține o zonă mare de contact între mortar și bază, ca urmare, soliditatea zidăriei și a tencuielii crește și durabilitatea lor crește.

Amestecul de mortar este adesea transportat cu basculante și mutat prin conducte folosind pompe de mortar. În același timp, nu este neobișnuit ca amestecul să se separe în apă (fază lichidă) și nisip și liant (fază solidă), ca urmare a cărora se pot forma dopuri în țevi și furtunuri, a căror îndepărtare este asociată cu mari dimensiuni. pierderi de muncă și de timp.

Proprietățile de stratificare ale amestecului de mortar sunt determinate în laborator.

O diferență în valorile de imersie a conurilor de peste 2 cm indică faptul că amestecul de mortar se stratifică.

Aditivii plastifianți, atât anorganici cât și organici, măresc capacitatea de reținere a apei a amestecurilor de mortar și reduc delaminarea acestora