Numele în sine, sudarea prin puncte cu rezistență, înseamnă că piesele sunt ferm conectate între ele printr-un punct sau puncte ca urmare a influenței curentului electric și a forței de compresie corespunzătoare.

În acest fel, puteți lega atât părțile cele mai subțiri, având o grosime de până la 0,02 microni, cât și piese de până la 20 mm grosime, din diverse metaleși aliaje, precum și combinațiile acestora. Acest tip de sudare este utilizat pentru a suda sârmă, tije rotunde, tije cu secțiune transversală și alte profile. Cel mai adesea, structurile din oțel moale și rezistent la coroziune sunt sudate, precum și toate aliajele ușoare și alamă.

Sudarea prin puncte este utilizată pe scară largă la fabricarea structurilor în industria electronica, în industria construcțiilor navale, aeronavelor, auto, agricultură, alte industrii și gospodării. Sudarea este utilizată la îndreptarea și sudarea caroserii auto, la fabricarea dulapurilor și a carcasei care sunt utilizate în industria electrică, producția de produse în formă de cadru și fabricarea de veselă.

Nici o singură stație întreţinere iar magazinele mici de service auto nu pot exista fără un aparat de sudură în puncte în arsenalul lor.

Etapele sudării în puncte

Acestea includ:

Acestea includ:

- Pregatirea marginilor de produs pentru sudare;

- combinarea pieselor în poziția dorită și plasarea lor între electrozi;

- încălzirea produsului la o stare de plasticitate;

- deformare

Pregătirea marginilor pentru sudare presupune curățarea lor până la o strălucire metalică și degresarea lor. Piesele trebuie să se potrivească strâns între ele în timpul procesului de sudare. Pentru a face acest lucru, utilizați un menghină de mână sau cleme.

Beneficiile includ:

- viteză mare (unele dispozitive vă permit să faceți 600 de conexiuni pe minut);

- fără deformare sau deformare;

- nu este nevoie să folosiți un sudor înalt calificat;

- eficienţă;

- posibilitatea de automatizare a procesului de sudare.

Dezavantajele includ intensitatea mare de muncă a sudării, incapacitatea de a obține o legătură etanșă și incapacitatea de a utiliza acest tip de sudare pentru produse încărcate și purtătoare.

Dispozitiv aparat de sudura

Principalele părți ale oricărei mașini de sudat în puncte sunt:

- transformator de curent (înfășurarea sa secundară este conectată la electrozi);

- un mecanism special conceput pentru a comprima electrozii;

- clemă de sudură;

- un dispozitiv care vă permite să porniți și să opriți curentul de sudare;

- dulap de comandă (reglează puterea curentului și timpul curgerii acestuia).

Pentru mașinile de sudură cu putere redusă, este posibil să nu existe dulap de comandă, atunci timpul de curgere a curentului și forța de compresie necesară a electrozilor sunt reglate de către sudor însuși, bazându-se pe experiența și abilitățile sale.

De obicei, mașinile de sudură au următorii parametri de bază ajustați:

- puterea curentului;

- timpul de trecere curent;

- forța de compresie a electrodului.

În timpul lucrului la orice aparat de sudură, este necesar să se monitorizeze starea electrozilor. Diametrul electrodului nu trebuie să crească. Acest lucru duce la o scădere a concentrației de căldură la joncțiunea pieselor. Diametrul electrodului trebuie să fie același cu punctul de sudură obținut ulterior. Planul de contact dintre electrod și metal este curățat cu o pilă plată sau șmirghel.

Trebuie amintit că electrozii sunt fabricați din materiale speciale - cupru și bronzuri rezistente la căldură, care își pot menține dimensiunile și forma în timpul temperaturi ridicate(până la 600 0C), cu toate acestea, în timpul funcționării se uzează rapid și își pierd forma. Prin urmare, este necesar nu numai să se monitorizeze starea electrozilor, ci și să le înlocuiască în timp util.

Toate dispozitivele pot fi clasificate în funcție de următoarele caracteristici principale:

- scop;

- amplasarea electrozilor;

- circulaţie;

- metoda de automatizare.

În funcție de scopul lor, dispozitivele sunt împărțite în mașini scop generalși destinate lucrărilor specifice (de specialitate). Dispozitivele de uz general sunt utilizate în scopuri casnice și industriale atunci când se efectuează o muncă unică. Se caracterizează prin dimensiunea și greutatea lor mică, sunt ușor de transportat și de operat, de regulă, din gospodărie reteaua electrica.

În funcție de scopul lor, dispozitivele sunt împărțite în mașini scop generalși destinate lucrărilor specifice (de specialitate). Dispozitivele de uz general sunt utilizate în scopuri casnice și industriale atunci când se efectuează o muncă unică. Se caracterizează prin dimensiunea și greutatea lor mică, sunt ușor de transportat și de operat, de regulă, din gospodărie reteaua electrica.

Dispozitivele specializate sunt utilizate în scopuri de producție în producția pe scară largă și în masă de produse similare. Acest lucru vă permite să maximizați productivitatea. Acestea se caracterizează prin dimensiuni mari și sunt adesea alimentate de o rețea electrică de 380 V Acestea includ spotter și mașini special concepute pentru caroserie.

Electrozii de pe mașini pot fi amplasați după cum urmează:

- opus unul altuia;

- unul lângă altul (paralel).

În primul caz, electrozii de pe ambele părți comprimă simultan piesele care sunt sudate, iar în al doilea, electrozii se sprijină pe o parte a pieselor. Un astfel de clește se numește clește cu două puncte.

În funcție de metoda de mișcare, dispozitivele pot fi de 3 tipuri:

- staţionar;

- agăţat;

- mobil.

La mașinile de sudură în puncte staționare, piesele sunt mutate sub mașină, în timp ce la mașinile suspendate și mobile, mașina este instalată în poziția de sudare. În mod obișnuit, cleștii de sudură sunt utilizați pentru reparații. Au dimensiuni mici și permit sudarea în puncte la locul lucrărilor de reparații.

Conform metodei de automatizare, echipamentul poate fi:

- manual;

- automat.

Parametrii principali la alegerea mașinii necesare în anumite scopuri sunt rezistența curentului de sudare și lungimea brațelor cu electrozi. Acesta este ceea ce determină ce grosime a pieselor pot fi sudate, ce metal și cu ce dimensiuni. De obicei, producătorul indică acest lucru în pașaport pentru un anumit model de mașină de sudură în puncte. Cea mai simplă mașină pentru sudarea de precizie este destul de posibilă.

Procedura de operare a mașinilor de sudat în puncte

Părțile de îmbinat sunt suprapuse. Apoi sunt instalați între electrozi și fixați. În continuare, trece un curent mare (aproximativ 5000 A) și o tensiune joasă (4V). Aceste valori depind de grosimea pieselor sudate. Acest lucru va provoca încălzirea rapidă a metalului la punctul de contact pe toată grosimea pieselor. Se va topi.

Încălzirea se realizează prin furnizarea unui impuls de curent de sudare. Durata acestuia nu este mai mare de 0,1 secunde, sau chiar mai mică, în funcție de condițiile de sudare. În acest timp, va topi metalul în zona îmbinării și va forma metal lichid. După îndepărtarea acestuia, piesele sunt menținute sub presiune pentru o perioadă de timp. Acest lucru se face astfel încât metalul să se răcească și să se cristalizeze. Piesele sunt presate in momentul actionarii pulsului de sudare. Acest lucru previne stropirea metalului din zona de formare a punctelor.

Defecte la sudarea prin puncte cu rezistență

Toate defectele care pot apărea în timpul sudării prin puncte cu rezistență pot fi împărțite în vizibile și invizibile (interne). Defectele vizibile includ:

- fisuri;

- arsuri;

- rupturi de metal;

- puncte de erupție;

- suprafața întunecată a punctelor;

- urme;

- formă neregulată a punctelor.

Defectele invizibile includ:

- lipsa de penetrare:

- fisuri interne, stropi, cavități și pori.

Acest lucru este facilitat de tehnologia de sudare selectată incorect, pregătirea necorespunzătoare a metalului pentru sudare, răcirea insuficientă a electrozilor în timpul procesului de sudare, uzura suprafeței electrozilor și alți factori care afectează negativ calitatea produsului. Defectele externe pot fi identificate imediat, dar cele interne numai folosind metode speciale de testare nedistructivă, care sunt utilizate în fabricile producătoare de produse critice.

În magazine, inclusiv în magazinele online, puteți achiziționa dispozitive de la liderul mondial și producătorii interni echipamente de sudare.

Deosebit de populare și la mare căutare sunt dispozitivele de la G.I.Kraft din Germania, aparatele de sudură BlueWeld produse în Italia, Forsage din Ucraina, dispozitivele mobile „CRAB” de la un producător din Ucraina și altele. Toate au caracteristici de calitate excelente, tehnologii inovatoare producție și productivitate ridicată. O gamă vastă de produse vă permite să alegeți un dispozitiv pentru nevoi specifice, cu caracteristici excelente, care va dura mult timp.

De mai bine de 150 de ani, oamenii cunosc o metodă de îmbinare a metalelor numită sudare în puncte. Această metodă ne-a permis să automatizăm și să facem producţie în masă mașini, mașini agricole, avioane și mii de produse de uz casnic. Datorită principiului său relativ simplu de funcționare, sudarea în puncte intră în viața de zi cu zi a meșterilor amatori obișnuiți, a mecanicilor auto și a tinichigiilor.

Tehnologia de sudare prin rezistență funcționează destul de simplu - piesele sunt strâns comprimate și un impuls electric puternic este aplicat pe cea mai scurtă distanță. Metalul se încălzește și se formează un miez topit în punctul de contact. Deoarece piesele sunt comprimate, are loc difuzia metalelor. Curentul este oprit, punctul se răcește, iar metalul se cristalizează. Punctul sudat se dovedește a fi puternic atunci când încercați să rupeți legătura, materialul de lângă punctul se sparge. Principiul de funcționare al mașinilor de sudură este de a genera acest impuls și de a comprima strâns piesele.

Pentru ca impulsul de curent să încălzească bine metalul, acesta trebuie să fie de înaltă rezistență și de joasă tensiune. Dispozitivele industriale au următoarele caracteristici: tensiunea la contacte este de numai 1 - 3 volți și sunt capabile să furnizeze un curent de 10 - 15 kiloamperi.

Design mașină de sudură în puncte

Orice mașină de sudat în puncte constă din două blocuri:

- alimentare electrică;

Pentru a obține o descărcare puternică la o tensiune joasă, veți avea nevoie de un transformator de tip inducție. Raportul dintre înfășurările primare și secundare vă permite să obțineți un impuls electric suficient pentru a topi metalul.

Cleștii de prindere constau din două contacte de cupru sau grafit situate pe brațe diferite și un mecanism de prindere. Clemele vin cu diferite unități:

- Mecanic. Ele constau dintr-un arc puternic și o pârghie, comprimarea metalelor are loc datorită forței musculare. Sunt utilizate în dispozitive de casă sau de uz casnic, nu oferă un control adecvat asupra gradului de compresie și au o productivitate scăzută.

- Pneumatic. Cele mai populare pentru dispozitivele portabile portabile, acestea sunt ușor de reglat prin schimbarea presiunii din conducta de aer. Dezavantajul este ca sunt relativ lente si nu permit schimbari de presiune in timpul procesului de sudare.

- Hidraulic. Nu atât de populară, antrenarea hidraulică este, de asemenea, lentă, dar are o gamă mai mare de setări datorită utilizării supapelor de bypass reglabile.

- Electromagnetic. Cele mai „rapide fulgerătoare”, sunt folosite atât pe dispozitive portabile, cât și pe cele staționare mari. Ele vă permit să reglați compresia metalelor în timpul procesului de sudare, ceea ce vă permite să obțineți pătrunderea și absența „stropilor” de metal.

Complicarea designului este posibilă prin utilizarea circuitelor de răcire cu lichid pe dispozitive încărcate, folosind diferite sisteme de control al curentului și presiunii și mișcarea robotică a electrozilor.

Unde este folosit?

Sudarea prin puncte este utilizată pentru a îmbina diferite metale structurale și aliaje. Caracteristicile tehnologiei - prietenos cu mediul, viteză, fiabilitate, ușurință de automatizare - îi permit să fie utilizat pe scară largă în:

- industria auto pentru asamblarea caroseriei;

- Confecţionarea de bijuterii pentru îmbinarea pieselor;

- microelectronice pentru lipirea microcircuitelor;

- producerea cadrelor de armare sudate pentru plăci monolitice;

- producția de carcase, părți de bunuri de larg consum.

Avantaje și dezavantaje

Dintre principalele avantaje ale sudării în puncte, se remarcă următoarele:

- puterea conexiunii;

- fabricabilitatea;

- eficienţă;

- capacitatea de a conecta atât părți groase, cât și ultra-subțiri;

- posibilitatea de automatizare si robotizare a procesului de sudare;

- standarde înalte de producție și respectarea mediului;

- versatilitate în materiale și scalabilitate.

Printre dezavantaje se numără:

- dificultate în diagnosticarea unei îmbinări sudate;

- cerințe pentru puritatea metalelor în timpul sudării;

- complexitatea instalării echipamentului.

Echipamente si materiale pentru sudarea in puncte

Pentru a găti cu puncte aveți nevoie de:

- aparat de sudura in puncte;

- piese curățate sudate;

- Pentru a proteja piesele de coroziune, se poate folosi grund conductiv sau mastic.

Măsuri de siguranță pentru sudarea în puncte

Principalul lucru atunci când utilizați mașini de sudură în puncte este să respectați regulile. Când utilizați echipamentul, nu trebuie să existe contacte expuse sau încălcări ale izolației cablurilor. Toate contactele la conectarea dispozitivului la rețea trebuie să corespundă parametrilor nominali utilizarea întrerupătoarelor automate și împământarea este obligatorie.

Când țineți metale, folosiți mănuși dielectrice; mânerul cleștilor trebuie să fie izolat în mod fiabil.

Echipament de protectie

Un kit standard de sudor este destul de potrivit pentru sudarea în puncte. Salopete groase, mănuși din bumbac sau cu frunze despicate, un scut transparent sau ochelari de protecție, un respirator sau o glugă de evacuare - acesta este întregul set de echipament de protecție.

Măsuri de securitate

Verificați întotdeauna echipamentul înainte de a începe lucrul! Părțile carcasei trebuie să fie împământate în mod fiabil, mânerele și suporturile trebuie izolate.

Întreținerea și reconfigurarea dispozitivului se realizează în starea oprită.

Pedala sau butonul de control ar trebui să fie într-un loc convenabil.

Sudorul trebuie să țină ferm piesa de prelucrat sau unealta și să stea ferm și stabil.

Tehnologia și procesul de sudare în puncte

În funcție de grosimea metalelor, tipul lor și condițiile, tehnologia de sudare poate diferi în detalii. Dar, în general, ordinea lucrărilor este aceeași.

Gătitul la fața locului are loc în mai multe etape:

- Pregătirea suprafeței. Ele trebuie să fie curățate de vopsea și lacuri neconductoare și oxizi și, de asemenea, să fie conectate strâns, fără tensiune.

- Piese de comprimare. Pentru a face acest lucru, antrenarea cleștilor comprimă ferm suprafețele, acestea sunt parțial deformate. Acest lucru este necesar pentru apariția unor zone de conducere a curentului între contactele clemelor.

- Încălzirea pieselor prin impuls electric. Cu cât piesele sunt mai groase, cu atât încălzirea trebuie menținută mai mult timp. Pulsul poate fi fie constant, fie cu puterea curentului reglabil, alternativ.

- ÎN mașini automate există o etapă de reducere a presiunii asupra pieselor - aceasta este necesară pentru a preveni strângerea metalului din miezul topit. La cleștele mecanic manual, acest pas este omis.

- Curentul se oprește. Cu ochi, momentul în care curentul este oprit poate fi determinat de încălzirea zonei dintre electrozi - de îndată ce metalul începe să devină roșu, curentul este eliberat.

- Presare sau forjare în timp ce metalul se răcește. Necesar pentru a forma o structură cristalină puternică a punctului de sudură.

- Piesa este gata.

În funcție de tipul de metal, se aplică diferite setări. Calitatea conexiunii depinde de tehnologia de sudare, de tipul de impuls și de modurile de compresie ale pieselor.

Defecte și cauzele apariției lor în timpul sudării în puncte

În ciuda eficienței sale tehnologice, sudarea în puncte necesită setări precise și control constant al calității în producție. Printre defecte se numără:

- Burnout. Arată ca o gaură în ambele părți, marginile topite se desprind ușor Dacă curentul este prea mare, durata pulsului este prea mare sau forța de compresie este excesivă, metalul se supraîncălzește și se scurge. Pentru a reduce riscul de ardere, merită să reduceți curentul sau presiunea.

- Deversări. Cu o compresie puternică sau un impuls slab pe termen lung, metalul părăsește miezul topit și în locul său se formează un gol. În timpul funcționării, stropii arată ca niște scântei care zboară din puncte. Până la o anumită limită, stropirea nu dăunează, deoarece este compensată prin compresia pieselor, dar punctul va fi mai puțin fiabil - grosimea din jurul punctului scade inevitabil.

- Lipsa de penetrare. Un impuls slab, forța de compresie insuficientă și slăbirea cleștilor în timpul sudării duc la încălzirea miezului. Un astfel de punct va fi „lipit”, dar se va desprinde sub sarcină. Lipsa de penetrare poate apărea dacă punctele de sudură sunt situate în apropiere - punctul învecinat acționează ca un șunt prin care trece o parte din energia electrică. În consecință, nu va fi cheltuită pentru topirea metalului.

- Reducerea diametrului de sudare. Dacă pulsul este scurt sau piesele nu se potrivesc strâns, se va forma o zonă de topire insuficientă. În acest caz, la un moment dat pot exista una sau mai multe microtopiri, care în total sunt semnificativ mai slabe decât punctul monolitic.

Fisuri și distrugerea metalului de bază. Ele apar în absența compresiei, în apropierea punctului de marginea benzii de punere sau în metal murdar. Vizual, folosind o lupă, acest defect este ușor de detectat.

Corectarea defectelor de sudare

Diagnosticarea sudurii în puncte este o procedură destul de complicată. Metodele convenționale de cercetare cu ultrasunete nu oferă o imagine precisă, prin urmare, în unitățile de producție automatizate, testele sunt efectuate cu distrugerea probelor de control.

Defectele identificate sunt corectate folosind următoarele metode:

- punct de fierbere repetat;

- găurire și sudare ulterioară cu echipamente semiautomate;

- stropii exterioare pot fi curățate;

- forjare punct fierbinte;

- instalarea unui nit sudat sau orb.

Denumirile de sudare în puncte pe desene conform GOST

Ordinea in productie este asigurata de corect documentatia tehnica. Sudarea în puncte are propria sa denumire în desen, care este completată de un cod special de litere. Pe planul frontal sunt indicate contururile zonei sudate, iar locațiile punctelor sunt marcate cu cruci. Într-o secțiune laterală, punctul de sudare arată ca niște planuri umbrite îmbinate.

Desemnarea punctelor de sudare se face pe desene în conformitate cu GOST 15878-79. Totul este spus acolo simboluriși date suplimentare.

Cumpărați sau faceți-l singur?

În ciuda utilizării pe scară largă a tehnologiei, costul echipament profesional destul de sus. De aceea există scheme în rândul meșterilor de acasă făcut singur dispozitive pentru sudarea în puncte de la un simplu transformator și clești mecanici. Puteți realiza cu propriile mâini atât un dispozitiv puternic de îmbinare a 4-5 mm de metal, cât și un dispozitiv de bijuterii care poate ajuta un radiomecanic. Lucrat manualîn garaj nu necesită echipament scump.

Un astfel de dispozitiv este destul de capabil să sude îmbinări necritice. Dacă viața unei persoane depinde de puterea sudurii (de exemplu, repararea caroseriei), este mai bine să achiziționați un dispozitiv de sudură în puncte de mașină din fabrică cu o antrenare pneumatică a cleștilor și un controler personalizabil sau să utilizați alte tipuri de sudare.

Calitatea de fabricație a dispozitivelor fabricate din fabrică este mai mare, sunt proiectate pentru sarcini specifice, rezistența conexiunilor este mai mare și sunt prezente măsuri de siguranță. Aceste dispozitive vă permit să gătiți mult și sunt configurate să funcționeze în fabrici.

Sudarea prin rezistență este procesul de creare a unei suduri monolitice prin topirea marginilor pieselor care sunt sudate cu un curent electric și deformarea ulterioară prin forță de compresiune. Tehnologia a devenit deosebit de răspândită în industria grea și servește pentru producția continuă de produse similare.

Această tehnologie este comună pentru îmbinarea în serie a tablelor subțiri

Astăzi, cel puțin o mașină de sudură prin rezistență este disponibilă în fiecare fabrică și totul datorită avantajelor tehnologiei:

- productivitate – un punct de sudare este creat în cel mult 1 secundă;

- stabilitate ridicată a funcționării - odată ce dispozitivul este configurat, acesta poate funcționa mult timp fără intervenția terților, menținând calitatea muncii;

- costuri reduse de întreținere - acest lucru se aplică consumabilelor, elementul de lucru este electrozi de contact;

- Posibilitatea de a lucra cu mașina de către specialiști slab calificați.

Simplă, la prima vedere, tehnologia de sudare prin rezistență constă într-o serie de proceduri care trebuie efectuate. O conexiune de înaltă calitate poate fi realizată numai dacă toate caracteristici tehnologiceși cerințele procesului.

Esența procesului

Mai întâi, să ne dăm seama cum funcționează acest sistem?

Esența sudurii prin contact electric sunt două procese fizice inseparabile - încălzirea și presiunea. Când curentul electric trece prin zona de conectare, se generează căldură, care servește la topirea metalului. Pentru a asigura o generare suficientă de căldură, curentul trebuie să atingă câteva mii sau chiar zeci de mii de amperi. În același timp, se aplică o anumită presiune asupra piesei de pe una sau ambele părți, ceea ce creează o cusătură strânsă fără defecte vizibile sau interne.

Procesul de îmbinare implică încălzirea locală a pieselor de prelucrat concomitent cu presarea acestora

La organizare adecvatăÎn timpul procesului, piesele în sine nu sunt practic supuse încălzirii, deoarece rezistența lor este minimă. Pe măsură ce se creează o conexiune monolitică, rezistența scade și, în același timp, puterea curentului. Electrozii aparatului de sudura, care sunt supusi incalzirii, sunt raciti prin tehnologia introdusa folosind apa.

Pregătirea suprafeței

Există multe tehnologii care vă permit să tratați suprafața înainte de a utiliza sudarea prin rezistență. Acestea includ:

- curățarea de murdărie grosieră;

- degresare;

- îndepărtarea peliculei de oxid;

- uscare;

- trecere și neutralizare.

Ordinea și tehnologiile în sine sunt determinate proces specificși tipul pieselor de prelucrat.

În general, înainte de a începe sudarea, suprafața trebuie:

- asigura o rezistenta minima intre piesa si electrod;

- asigura o rezistenta egala pe toata lungimea contactului;

- Piesele care urmează a fi sudate trebuie să aibă suprafețe netede, fără umflături sau depresiuni.

Aparate de sudura prin rezistenta

Echipamentul pentru sudarea prin rezistență este:

- nemişcat;

- mobil;

- suspendat sau universal.

Sudarea se imparte in functie de tipul de curent in curent continuu si curent alternativ (transformator, condensator). Conform metodelor de sudare, există spot, cusatura cap la cap și relief, despre care vom vorbi mai jos.

Echipamentul poate fi staționar sau portabil

Toate dispozitivele de sudură în puncte constau din trei părți:

- sisteme electrice;

- piesa mecanica;

- răcire cu apă.

Partea electrică este responsabilă pentru topirea pieselor, controlul ciclurilor de lucru și odihnă și, de asemenea, setarea modurilor de curent. Componenta mecanică este pneumatică sau sistem hidraulic cu diverse unități. Dacă este instalată doar o unitate de compresie, atunci avem un tip de punct, unitățile de cusătură au și role, iar unitățile cap la cap au un sistem de compresie și de deranjare a produsului. Răcirea cu apă constă dintr-un circuit primar și secundar, fitinguri de distribuție, furtunuri, supape și relee.

Electrozi pentru sudarea prin rezistență

În acest caz, electrozii nu numai că închid circuitul electric, ci servesc și ca un dispozitiv de îndepărtare a căldurii de la îmbinarea sudată, transmit sarcina mecanică și, în unele cazuri, ajută la mutarea piesei de prelucrat (rola).

Dimensiunile și formele electrozilor pentru sudarea prin rezistență variază în funcție de echipamentul utilizat și de materialul sudat

Această utilizare impune o serie de cerințe stricte pe care electrozii trebuie să le îndeplinească. Acestea trebuie sa reziste la temperaturi de peste 600 de grade, presiune de pana la 5 kg/mm2. Acesta este motivul pentru care sunt fabricate din bronz crom, bronz crom zirconiu sau bronz cadmiu. Dar chiar și astfel de aliaje puternice nu sunt capabile să reziste la sarcinile descrise pentru o lungă perioadă de timp și nu reușesc rapid, reducând calitatea muncii. Mărimea, compoziția și alte caracteristici ale electrodului sunt selectate în funcție de modul selectat, tipul de sudare și grosimea produselor.

Defecte de sudura si controlul calitatii

Ca și în cazul oricărei alte tehnologii, îmbinările de sudură trebuie să fie supuse unui control strict pentru a identifica tot felul de defecte.

Aici se folosește aproape totul și, mai presus de toate, inspecția externă. Cu toate acestea, din cauza presării pieselor, poate fi foarte dificil de identificat în acest fel, astfel încât o parte din produsele fabricate este selectată și piesele sunt tăiate de-a lungul cusăturii pentru a identifica erorile. Dacă este detectat un defect, un lot de produse potențial defecte este trimis pentru procesare, iar dispozitivul este calibrat.

Tipuri de sudare prin contact

Tehnologia pentru crearea unui punct de sudură determină împărțirea procesului în mai multe tipuri:

Sudarea cu rezistență la puncte

În acest caz, sudarea are loc în unul sau simultan în mai multe puncte. Rezistența unei cusături constă din mulți parametri.

Metoda spotului este cea mai comună metodă

În acest caz, calitatea muncii este afectată de:

- forma și dimensiunea electrodului;

- puterea curentului;

- forța de presiune;

- durata de lucru și gradul de curățare a suprafețelor.

Mașinile moderne de sudură în puncte sunt capabile să funcționeze cu o eficiență de 600 de îmbinări sudate pe minut. Această tehnologie este utilizată pentru a conecta părți ale electronicelor de precizie, pentru a conecta părți ale caroseriei de mașini, avioane, mașini agricole și are multe alte domenii de utilizare.

Sudarea în relief

Principiul de funcționare este același cu sudarea în puncte, dar principala diferență este că sudura în sine și electrodul au o formă de relief similară. Relieful este asigurat formă naturală piese sau crearea de ștanțe speciale. Asemenea sudării în puncte, tehnologia este folosită aproape peste tot și servește ca o tehnologie complementară, capabilă să sudeze părți înălțate. Poate fi folosit pentru a atașa suporturi sau piese de susținere la piese plate.

Sudarea cusăturii

Un proces de sudare în mai multe puncte în care mai multe îmbinări de sudură sunt plasate strâns sau suprapuse pentru a forma o singură îmbinare monolitică. Dacă există o suprapunere între puncte, atunci se obține o cusătură etanșă, dacă punctele sunt apropiate, cusătura nu este sigilată. Deoarece o cusătură care utilizează distanța dintre puncte nu diferă de cea creată de o cusătură spot, astfel de dispozitive sunt rareori utilizate.

În industrie, cea mai populară este o cusătură suprapusă, sigilată, care este folosită pentru a crea rezervoare, butoaie, cilindri și alte containere.

Sudarea cap la cap

Aici piesele sunt conectate prin apăsarea lor una pe cealaltă, iar apoi întregul plan de contact este topit. Tehnologia are propriile soiuri și este împărțită în mai multe tipuri în funcție de tipul de metal, grosimea acestuia și calitatea cerută conexiuni.

Curentul de sudare trece prin îmbinarea pieselor de prelucrat, le topește și le conectează în mod fiabil

Cea mai simplă metodă este sudarea prin rezistență, potrivită pentru piesele de prelucrat cu punct de topire scăzut, cu o zonă mică de contact. Sudarea prin fuziune prin reflow și preîncălzire este potrivită pentru metale mai rezistente și secțiuni transversale mai mari. Această metodă este utilizată pentru a suda părți ale navelor, ancore etc.

Cele mai populare și utilizate sunt descrise mai sus, dar există și următoarele tipuri de sudare în puncte:

- sudarea cap la cap se realizează printr-un electrod rotativ cu mai multe contacte pentru a închide circuitul trăgând piesa de prelucrat printr-un astfel de dispozitiv, puteți obține o cusătură continuă care constă din multe puncte de sudură;

- porțiunea punctului de relief este sudată conform reliefului curent, totuși, cusătura nu constă dintr-un petic de contact continuu, ci din multe puncte;

- conform metodei Ignatiev în care curentul de sudare curge de-a lungul pieselor sudate, astfel încât presiunea nu afectează încălzirea produsului și sudarea acestuia.

Denumirea sudării prin rezistență în desen

Conform standardului existent de simboluri, sudarea în puncte are următorul simbol pe desene:

- Cusătură completă. Cusătură continuă vizibilă în termeni generali desenul este marcat cu linia principală, elementele structurale rămase cu linia principală subțire. Sudura continuă ascunsă este indicată printr-o linie întreruptă.

- Puncte de sudura. Îmbinările sudate vizibile în desenul general sunt marcate cu simbolul „+”, în timp ce cele ascunse nu sunt marcate deloc.

De la o cusătură solidă vizibilă, ascunsă sau un punct de sudură vizibil, există o linie specială cu un lider pe care sunt marcate simboluri auxiliare, standarde, semne alfanumerice etc. Denumirea conține litera „K” - contact și litera mică „t” - spot, indicând metoda de sudare și tipul acesteia. Cusăturile care nu au o denumire sunt marcate cu linii fără flanșe.

GOST 15878-79 Reglează dimensiunile și modelele îmbinărilor sudate prin rezistență

Toate informațiile de bază sunt prezentate pe linia de ghidare sau sub aceasta, în funcție de partea din față (față sau spate). Toate informațiile necesare despre cusătură sunt preluate din GOST-ul corespunzător, care este indicat în nota de subsol sau duplicat în tabelul cusăturilor.

Proprietarii de garaje, cabane sau case particulare efectuează periodic lucrări de instalații sanitare. Mai des sunt asociate cu repararea caroseriei auto sau restaurarea sistemelor de canalizare și alimentare cu apă. Și un dispozitiv de sudură este un dispozitiv indispensabil, fără de care este imposibil să se efectueze astfel de proceduri. Poate părea că de folosit a acestui instrument Veți avea nevoie de anumite abilități, dar practica arată că totul este mult mai simplu.

Caracteristicile și principiul sudării în puncte

Esența tehnologiei este conectarea a două foi de metal, majoritatea nu foarte groase. Dar aici, în loc de cusătura obișnuită, se aplică puncte de legătură. Această unicitate permite celor mai subțiri aliaje să fie lipite împreună fără deformare. Trebuie remarcat faptul că sudarea în puncte este utilizată nu numai în gospodărie, dar și în industria mare.

Densitate produs finit va depinde de următorii parametri:

- forma și dimensiunea electrozilor;

- durata de expunere la tensiune pe obiect;

- curățenia suprafeței;

- intensitatea energiei electrice.

Puteți fixa fier feros și neferos, care este inclus în lista materialelor semnificative din aviația auto și fabricile de construcții navale.

Principalele avantaje ale tehnicii sunt: rate ridicate de productivitate (până la 10 nituri pe secundă), nu este nevoie de utilizare ajutoare, conditii sanitare decente in timpul functionarii, sudarea in puncte poate fi folosita acasa.

Fixarea elementelor are loc datorită efectului puternic de temperatură la punctul de contact al contactelor.

În timpul reacției, are loc o topire pe termen scurt, urmată de răcirea piesei de prelucrat. Acesta este principiul principal al sudării electrice în puncte. Cu toate acestea, înainte de a începe orice manipulări, se recomandă să studiați cu atenție tehnica de operare.

Tehnologia proceselor

Înainte de fiecare operațiune, trebuie să curățați temeinic suprafața de murdărie, rugină și alte elemente. Dacă acest lucru nu se face, există o mare probabilitate de a obține o conexiune fragilă. Apoi ambele obiecte sunt strâns legate prin avioane și prinse între doi electrozi. Ulterior, prin ele trece electricitate, care va conecta obiectele dintr-un loc dat.

Achiziționarea unui astfel de echipament va fi costisitoare, dar oricine îl poate construi din materialele disponibile. O diagramă simplă de sudare în puncte ar fi o alegere excelentă pentru a experimenta și a înțelege dezavantajele ansamblului. De asemenea, este ușor să creați o unitate din aparatele de uz casnic care au devenit inutilizabile. De exemplu, sudarea cu rezistență de tip „do-it-yourself” se face adesea din cuptoare cu microunde deteriorate.

Dispozitiv de casă dintr-un cuptor cu microunde

Sarcina acestei etape este de a proiecta o carcasă convenabilă și de a scoate transformatorul din cuptorul cu microunde. Dacă designul de casă iese bine, sudarea în puncte va fi distractivă. Se recomandă utilizarea lemnului ca material. Produsul trebuie să fie sub formă de clește, bara de jos fiind staționară și bara de sus mișcându-se vertical. Cablurile de la transformator sunt transportate în ambele părți, care sunt conectate la tije de cupru (sunt fixate la capătul unității). De asemenea, pentru comoditate, la cablu este conectat un buton, apăsând care va furniza o încărcare turlelor.

Dispozitivul pentru sudarea în puncte este aproape gata, rămân câteva lucruri de făcut: un fir cu mufă este conectat la înfășurarea secundară, este montat un întrerupător suplimentar, firele goale sunt bine izolate. Cu toate acestea, nu trebuie să începeți imediat să îl utilizați, iar aparatul de sudură prin puncte cu rezistență trebuie testat pe piese de prelucrat nedorite. De asemenea, pentru a evita rănirea, transformatorul trebuie pregătit corespunzător.

Ansamblu transformator

Această parte este cea mai semnificativă deoarece este responsabilă pentru creșterea tensiunii de ieșire. Pentru a-și îndeplini funcțiile în mod eficient, trebuie să aibă un indicator de transformare acceptabil. O mașină de sudură prin puncte poate fi periculoasă din cauza curentului ridicat. Pentru a evita această modificare se efectuează:

- obțineți acces la înfășurarea primară (taiați capacul lateral cu o râșniță) și îndepărtați-l cu grijă;

- îndepărtați șapa secundară (nu trebuie să vă faceți griji că o deteriorați, deoarece nu va fi utilă în viitor);

- curățați miezul de lipici și hârtie;

- Folosind un ciocan de cauciuc, introduceți înapoi primarul.

Apoi, luați un cablu gros cu o secțiune transversală mare, izolație de înaltă calitate și în spatele urechilor de cupru instalați anterior. Este înfășurată deasupra primei țevi astfel încât ambele capete să iasă dintr-o parte și totul este pus la loc. Aceasta este mașina de sudură, sau mai degrabă ea parte principală, gata de utilizare.

Aceste piese trebuie să aibă rezistență ridicată la supraîncălzire severă. Tijele de cupru cu o secțiune transversală de cel puțin 15 mm sunt perfecte aici. Puteți face mai multe contacte care vor avea grosimi diferite. În acest fel, ele pot fi înlocuite în funcție de lucrările efectuate.

O altă opțiune este să folosiți două vârfuri de fier de lipit. Aceste piese pot rezista perfect la căldură mare și vor dura mult timp.

Controale

Există doar două sisteme de control: un comutator și un buton de încărcare. Primul este montat în circuitul de înfășurare primar pentru a oferi rezistență auxiliară. În ceea ce privește alimentarea, acest sistem este atașat la cleștea superioară. Acest lucru creează un confort suplimentar. Cu toate acestea, energia trebuie furnizată după ce turlele s-au atins complet. În caz contrar, va apărea o scânteie care poate arde contactele.

Mașina de sudură în puncte vă permite să îmbinați materiale de diferite grosimi, chiar și cele foarte subțiri. Cusătura rezultată este îngrijită, durabilă, iar calitatea sa depinde puțin de profesionalismul interpretului.

1 Sudarea prin puncte - o tehnologie de îmbinare rapidă a materialelor

Sudarea în puncte este un tip de metodă de sudare prin contact. Această tehnologie asigură conectarea pieselor în unul sau mai multe puncte în care materialul este încălzit până la punctul de topire printr-un curent trecut cu aplicarea simultană a unei forțe de compresiune. După oprirea alimentării tensiunii de sudare și răcirea zonei de încălzire, efectul de compresie asupra îmbinării este eliminat.

Tehnologia sudării prin rezistență se bazează pe efectul termic asupra metalului al curentului electric care circulă prin acesta. Cantitatea de căldură degajată în acest caz este determinată de legea Joule-Lenz și depinde de conductivitatea electrică a materialului (cu cât este mai mică, cu atât încălzirea este mai mare). Cu o conexiune punctuală, tensiunea este furnizată prin doi electrozi, între care sunt amplasate piesele de sudat. Electrozii sunt fabricați din materiale cu conductivitate electrică ridicată pentru a asigura cea mai scăzută rezistență în punctul de contact cu produsele conectate.

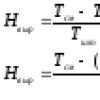

În același timp, zona de contact dintre părți are o conductivitate electrică scăzută (rezistență ridicată). Prin urmare, curentul care trece prin electrozi și piesele produce o încălzire rapidă la temperatură ridicată tocmai la joncțiunea produselor. Topirea materialului în această zonă are ca rezultat formarea de miezuri turnate de puncte de sudură. Diametrul lor variază de obicei între 4-12 mm. Rezistența conexiunii depinde atât de dimensiunea, cât și de structura acestor puncte, determinate de puterea și timpul de curgere a curentului de sudare, de proprietățile electrozilor și suprafețelor pieselor, precum și de forța de compresie.

2 Caracteristici ale funcționării mașinilor de sudură în puncte

În funcție de condițiile de conectare a pieselor și de puterea aparatului, procesul de sudare în puncte se caracterizează prin:

- timp scurt de curgere - de la 0,01 la câteva secunde;

- tensiune joasă furnizată circuitului de sudare - de obicei 2-3 V, poate 1-10 V;

- valori mari ale curentului de sudare - de obicei de la 1000 A sau mai mult;

- forță de compresiune semnificativă aplicată locului de sudare - de la zeci la sute de kilograme;

- mică zonă de topire.

Există două moduri de sudare:

- moale;

- greu.

Primul se caracterizează prin încălzirea lină a produselor cu o durată de sudare mai lungă decât în timpul unui regim dur și valori mai mici ale curentului care curge. Durata impulsului de sudare este de obicei de 0,5-3 secunde. Acest mod este utilizat pentru piesele din aliaje de oțel predispuse la întărire. În plus, este folosit în principal pentru îmbinarea produselor acasă, deoarece în acest caz aparatul de sudură în puncte poate avea o putere mai mică decât în modul hard. Avantajele proceselor moi în comparație cu cele dure:

- mai puțin consum de energie și sarcină în rețea;

- dispozitive mai puțin puternice și, prin urmare, mai ieftine, necesare pentru conectarea produselor;

- reducerea întăririi zonei de sudare.

Modul hard, comparativ cu cel moale, se caracterizează printr-o durată mai scurtă (de obicei 0,08–1,5 s), valori mai mari ale curentului și forță de compresie mai mare a electrozilor. Este folosit în principal pentru sudarea aliajelor din cupru, aluminiu și cu conductivitate termică ridicată (permițându-le să-și mențină rezistența la coroziune), precum și a pieselor din materiale diferite și grosimi inegale. Avantajele modurilor hard sunt reducerea timpului de sudare și creșterea productivității. Dezavantajele includ:

- consum crescut de energie;

- sarcini mari de rețea;

- aparate de sudat de mare putere.

Sudarea prin puncte este cea mai utilizată pentru îmbinările suprapuse, de obicei din materiale de tablă, și este mai puțin frecvent utilizată atunci când se lucrează cu părți de tijă.

Gama de grosimi a produselor sudate de acesta variază de la 0,02 microni pentru cele mai subțiri părți ale dispozitivelor electronice până la 20 mm pentru foile de structuri metalice din nave, automobile, aeronave, inginerie mecanică și alte sectoare industriale. Avantajele sale sunt:

- eficiență ridicată;

- nu este nevoie de consumabile(umpluturi, electrozi, fluxuri și altele);

- rezistența mecanică și fiabilitatea sudurilor prin puncte;

- simplitatea și ușurința în utilizare a echipamentelor de sudură;

- deformații reziduale minime;

- acuratețea conexiunii;

- productivitate ridicată și capacitatea de a automatiza munca (o mașină de sudură în puncte ca parte a unei linii automate este capabilă să efectueze până la 600 de suduri în puncte pe minut).

Un dezavantaj semnificativ este imposibilitatea obținerii unei suduri închise ermetic.

3 Tipuri de echipamente pentru sudarea în puncte

Dispozitivele existente diferă în principal prin tipul de curent de sudare furnizat și forma pulsului acestuia produs de circuitele lor electrice de putere. Pe baza acestor parametri, toate echipamentele sunt împărțite în următoarele tipuri:

- Aparate de sudat AC;

- aparate de sudura de joasa frecventa;

- dispozitive de tip condensator;

- masini de sudat cu curent continuu.

Toate tipurile de echipamente au propriile avantaje și unele dezavantaje din punct de vedere tehnic, tehnologic și economic.

Mașina de sudat în puncte AC este cea mai utilizată. Cu ajutorul acestor mașini se realizează sudarea la tensiunea de funcționare, care se formează din tensiunea de alimentare a rețelei (220/380V) printr-un transformator de sudură. Înfășurarea primară a transformatorului este conectată la rețea folosind un modul tiristor, care asigură și durata sursei de alimentare necesară pentru a genera impulsul de sudare dorit. Modulul vă permite nu numai să setați durata operației de sudare, ci și să controlați forma impulsului de curent furnizat prin reglarea procesului de deschidere a tiristoarelor.

Înfășurarea secundară, care este conectată la piese prin electrozi, poate fi compozită, formată din mai multe înfășurări. Conectându-le între ele în diferite combinații, puteți modifica raportul de transformare, obținând astfel valori diferite ale curentului și tensiunii de sudare la ieșirea de lucru a dispozitivului. În plus față de modulul tiristor și transformatorul de putere, echipamentul de sudare în puncte AC este echipat cu un set de dispozitive auxiliare - un panou de control, o sursă de alimentare pentru circuitul de control, controlere logice, relee etc.

Mașinile de sudat de joasă frecvență cu curent continuu sunt similare ca proiectare și principiu de funcționare cu mașinile cu curent alternativ. Dispozitivele de sudare cu curent continuu sunt echipate cu un convertor de tensiune AC-DC.

4 Dispozitive de sudare în puncte de tip condensator

În dispozitivele de tip condensator energie electrica La început, se acumulează relativ lent în condensator când se efectuează procesul de încărcare a acestuia, după care se consumă foarte repede, însoțit de generarea unui impuls de sudare cu o intensitate mare a curentului. Acest principiu de funcționare permite sudarea să fie efectuată în timp ce se consumă mai puțină putere de rețea decât atunci când se utilizează mașini convenționale. Acesta este principalul avantaj al acestui tip de echipament.

Sudarea condensatorului are alte avantaje:

- Consumul de energie pentru fiecare îmbinare sudata este controlat si constant (intotdeauna egal cu valoarea acumulata in condensator), ceea ce asigura o calitate stabila a rezultatului.

- Sudarea se realizează într-o perioadă foarte scurtă de timp (mii sau sutimi de secundă) - se asigură generarea de căldură concentrată și se reduce la minimum zona de impact termic. Acest lucru vă permite să utilizați sudarea condensatorului pentru îmbinarea metalelor cu conductivitate termică și electrică ridicată (argint, aluminiu etc.), precum și a materialelor ale căror proprietăți termofizice diferă puternic.

Microsudarea prin puncte cu condensator rigid este utilizată în industria electronică.

5 Sudarea în puncte de casă - principii de bază de proiectare

La asamblarea celor mai simple dispozitive de sudură prin rezistență destinate uzului casnic, nu este nevoie urgentă de a face calcule precise ale tuturor parametrilor. Valorile aproximative ale curentului de sudare, diametrul electrodului, forța de compresie și timpul de sudare pot fi luate din tabelele corespunzătoare. Trebuie înțeles că datele tabelare sunt ușor supraestimate (uneori subestimate dacă despre care vorbim despre timpul de sudare) raportat la cele care sunt destul de potrivite pentru dispozitive de casă, deoarece la domiciliu modurile de operare soft sunt cele mai solicitate.

O sudură excelentă de casă poate fi obținută de la un cuptor cu microunde, un invertor sau un LATR vechi. Toate aceste dispozitive conțin transformatoare puternice - baza echipamentului asamblat. Înfășurarea secundară va necesita modificări, iar înfășurarea primară va fi folosită ca înfășurare de rețea. Electrozii ar trebui să fie din cupru, cu un diametru de 2-3 ori grosimea părții mai subțiri sudate. Pentru a conecta toate elementele dispozitivului, este necesar să utilizați o șuviță groasă fir de cupruîn izolare. Indiferent de schema aleasă a dispozitivului de sudură în puncte, cel mai convenabil este să faceți comutatorul pentru acesta sub forma unei pedale. Firele conectate de la transformatorul reconstruit la electrozi sunt realizate cât mai scurt posibil.